有限元网格划分技术研究_黄志超

拱坝有限元分析网格剖分方案研究

摘要: 以某拱坝为例 , 研究 了有 限元 单元类型 、 网格数量 、 自由度数量与能量误差之 间的关 系。通 过比较多种网格剖 分方案 的计算结 果表 明 , 采用 高 阶单 元 , 拱厚 方 向采 用 四层 单元 , 拱 向、 向的 网格单 元长 比、 将 梁 单元 高 比控 制在 0 0 左右划分有 限元 网格 , .5 可得到基本稳定 的应力结果 , 用于指导工程计算 , 也为建立 正确合理 的拱 坝有 限元模 型 提供有效 的参考 依据 。

2 Th 4 En n e i g Bu e . e1 gi e r n r au ., d, n h dr , u mi g 5 0 1, ki a; Lt Si o y o K n n 6 0 4 C n

3 Pe l v r H y au i sar h I t t t Gu n h u 5 06 , a) . ar e dr lcRe e c nsiu e, a gz o Cki Ri 1 11 n Ab t a t s r c :Ta n n a c a a h x mp e t i t d x m i e h ea i n h p t e n r y e r ra or o h l me t , s m ki g a r h d m s t e e a l , h s s u y e a n d t e r l to s i sbe we n e e g r o nd f m ft e e e n s me h nu b t nd t e nu e fd g e s o r e o Th o a io t e h a c l t d r s t fa v re y o e h g n r t n p o r m ss o d t a e s a h mb ro e r e f e d m. e c mp rs n be we n t e c lu a e e ulso a i t f s e e a i r g a h we h t f m o

国内外夹具技术现状及发展趋势

国内外夹具技术现状及开展趋势机I或制造业是刮造业最近要组成之i,也是国民经济最重要的根底产业之一・它相货着向国民经济的各个洞」提供机械装备的任务.无为是传统制造业还是现代柔性制造系统,由于大量的加T.操作需要装夹,夹具就显得尤其重要,它直接影响加工研量、生产效率及制造本钱等.夹具是指机械加工、热处理及装配等工艺过程中,为了安装加工工件,使之占有正麻的也置,以保证零件和产品的险耿,并提「生产效率所采用的工艺装配好的夹具设计可以提升产品生产率,保证却工精度*降低生产本钱及减轻劳动强度等,此外使用专用夹具还可以改变原机床的用途及扩大机床的使用范围・实现1机名能.在一个柔性制造系统中,夹具设计制造的费用占到整个系统费用的10%、20%图.机床夹具在机械加工中发挥着窜要的作用.大量专用机床夹具的使用为大批量生产提供了必要的条件,例如:20世纪之初美国只能生产数千辆汽车a福特汽车公司推出T 型带车后订单急增,为了保证零件的互换性在当时蒋耍校差的机床上如何保证孔距精度成为提升生产率的瓶颈,钻模和随后附现的螳根有效地解决「这一问题,到了20世纪20年代机,荚国汽车工业的隼产量已到达百方辆以上・“将通通用机冰$专用来具〞这一生产方式翻开了近现代大批更生产的幅郁国.在实际生产中,如果沿用夫具花生产效率,工件安装式加工梢度等方面还不^淌足工件加工的需要,或安装工件不方便时,就必须设计专门为某一工件的某道工序所需要的夹具.其特点是结构紧凑、操作迅速方便! 可以保证较高加工精度和生产率:但设计和制造用期长,制造费用高,在产品变更后无法利用而导致报城.夹具最早田现在1787年,其开展经历了三个阶段,第一阶段表现为夹具与人的结合.在「出开展初期,机械制造的精度较低,机械产品的加工族生主要依敕于劳动者个人的经验和手艺.而夹具仅仅作为加工工艺过程中的-即辅助工具;第二阶段尾随着见东、汽车、飞机等制造业的开展,夹具的门类才逐步开展齐全.夹具的定位、夹紧、导向元件的结构也H趋完善,逐渐开展成为系统的}.要工艺装备之一;第三阶段是近代由于世界科学技术的进步及社会生产力的迅速提升,夹具在系统中占据相当柬要的地位・该除段的主要特征表现为夹具与机床的紧密结合, 现代生产要求企业制造的产品品种经常更新换代,以适应剧烈的市场竞争•用管国际生产研究协会的统计我明:多品种生产的工件已占工作种类的85%左右.然而目前, 一股企业习惯于采用传统的专用夹具,在一个具有单一生产的水平工厂中约拥有1300015〔X〕0套专用夹具.另一方面,在多品种生产的企业中,约隔4年就要更新80% 左右的专用夹具,而夹具的实际磨损盘只有15%左右.近年来类性制造系统〔FMS〕.数捽机床〔NC〕.加工中央〔MC〕和成机床工〔GT〕等新技术的应用和推广,使中小批生产的生产率逐步趋近于大批量生产的水平.随着制造技术的开展,产品的设计周期缩短,更新换代加快.因而传统的大批量生产旗式逐步被中小批所生产模式所取代.机械制造业须具备较高的柔性才铤适应这种变化,国外已把柔性制造系统作为开发新产品的有权手段,并将其作为机栈制造业的主要开展方向⑺.一般将组合夹具视为柔性夹具的代名词.分合夹具系统一般有两种类里:基于销灯和基于T型槽系统.基于俏钉的组合夹具主要是通过基座上的定位孔实现对夹具元件将确定位和紧固作用〉主要有:BluoTechnik〔teSi美国〕,Kipp〔偿国〕、Stevens 〔美国〕、SAFE 〔美国〕、TJMGS 〔中国〕及CPU 〔俄器斯〕.基于T型梢的组合夹具是通风基座上互相垂JS和平行的T型槽实现对工件的铸确定位.比拟盲名的系统有:Wharton Unitool 〔英格兰〕、YCII 〔俄罗斯〕、CAT1C 〔中国〕、Halder 〔德国〕叫而应用组合夹具的关键技术是计算机辅助夹具设计技术〔CAFD〕,它正朝着提成化、标准化、并行化及智能化方向开展网.为了适应现代机械工业向商、精、尖方向开展的需要以及多品种、小批量生产的特点,现代夹具正朝着精密化、高效化、柔性化、标准化四个方向开展.〔1〕精密化随着机械产品楮度的提升,势必对其精度提转更高的要求.精密化夹具的结构类憎繁多,例多分度可达±0」用于/普分度的多比盘,用丁格甯不削的高精度二爪卡世, 其定心精度为5 pm •〔2〕高效化高效化夹具可以减少工件加工的总时间,以便提升劳动生产率,减少工人为动强位. 常见的高效化夹具有:自动化夹具、高速化夹具、具有夹紫动力模块的夹具等.例如使用电动虎钳装夹T件,可使工件效率比苫通虎钳提升5倍左右:而高速卡•盘那么可保证卡爪缶转速9000〞min的条件下能正常夹紧工件,使切削速度大幅度桃高.〔3〕柔性化夹具的柔性.化与机床的柔件化类似,它通过调组合方式以适应工艺可支因素.具有柔性化的新型夹具肿类主要有:组合夹具、劝用可调夹只、成组夹贝、模块夹具,数控夹具等,任较长时间内,夹具的柔性化将是夹具开展的主要方向.<4〕标准化夹具的标准化与通用化是相互联系的两个方面,在制造典型夹具结构的根底匕百先诳行夹具元件和部件的通用化,也立典型尺寸系列或变理,以减少功能用途相近的夹具元件,舍弃一些功转低劣的结构.目前,我国已有夹具零件、部件的国家标准:GD2148-2249-80, GB2262~2269・80以及通用夹具标准,组合夹具标准等.夹R的标准化也是夹具柔性化高效化的珏础,作为开展趋势,这类夬具的标准化有利于夹具的专业化生产及缩短生产周期,降低生产本钱.金属切削加工过程是一个高度的动态性, 作战性的过程,其过程涉及到材料学、弹蟹性力学、断裂力学、热力学及摩瘠学等许多问题,这阻碍了实验研究的进行,随省计分机技术的开展,有限元法开始被应用于切削工艺的模拟中.有限元方法最早被应用在切削L艺的模拟是在70年代,与其它传统方法相比,它大大提升了分析的精度.1973年美国Illinois大学的BEKhnwcd⑼最先系统地研究了金属切削加工中切属形成的原理,1980年美国的NorthCarolina州立大学的M.R. Lajczok〞.应用有限元法初步分析〔切削工艺.1982年,Csui和Shirakash产为「建立稳态的正交切削模型,第一次提出刀面用、切因几何形状和流线等,预测了应力应变和温度等参数n 1984年,lwat/3喀将材料假定为刚W性材料,利用凄册性有限元法分析: 低速切削、低应变速率时的桧态正交切削.但由于忽略了弹性变形,因而未能计算出我余应力.Sgbjiwsjum和Carroll网将工件材料假定为弹塑性,在工件和切屑之间采用绝热模型,模拟了从切削开始到切用特定成形的过程.他们采用等软塑性应变作为切屑分离的准那么,而等效塑性应变值的选择影响位口「外表的应力分布3 1990年,Strenkowski 和MooJB 模拟了切屑形状,用Eukr仃限元模型研究正交切削,忽略「弹性变形,加测了工件、刀具以及切屑中的泓度分布.Komvopoulos和Erpenbecl?""用肉仑摩擦定笊通过正交切削解析方法得到「刀具与切屑之间的摩擦力和法向力.用弹震性有限元模型研究了钢质材料正交切削中刀具侧面磨损、积同痛及1:件中的剩余应力等° Furukawa 和Motwuki用实验方法研究「铝合金超精密切削中工件外表的光洁度对加工质量:的影响.Naoyo IkwJ"用相密切削机床在实验中测揖了红铜材料切屑形成和切削深度之间的关系.ToshimichiMoriwak产噂用巾愀性有限元性型模版/上述实验.他们模拟了切削深度在毫米到纳米范闱内红铜材料正交切削过程中的温度场.J.V.C. Sou2a , MCA. Nono, M.V. Ribeid网等研究了数化硅陶亮刀具切削灰皆铁时刀具性能,并对切削用量对切削力的影响进行了分析.国内研究切削加工的学者在模以切剂过程方面也取得了不少的研究成果.黄志超因等论述了有限元中网格划分技术,分析了各种网格生成方法的特点,并XJ有限元网格划分技术的开展趋势进行展望.陈明⑷等在有限元环境F建立广三维铳削航空器合金的温度场模型,分析了切削速度、进给量对切削温度的影响.并通过红外热像仪的观测,验证了仿真结果与试验结果的吻合.度.戌凯।司等结合行限元技术和切削力数学模型,对薄壁件加工变形进行/分析和计算,提配『研究薄壁件加工精度的系统方案.黄志刚网等建立金属正交切削加一1:的热力相合有限元模型,并利用软件模拟了材料切削过程,通过与试验结果的比拟证实「有限元模型的正确性,随后他们继续利用跣削温度、铳削力的分析模型求解「三维铳削加工的瞬态温度和瞬态切削力,将其作为动态载荷应用于三维切削模型,模拟/三维快削加_£过程,预测了零件的变形.梁文杰由]以通用有限元软件为平台,建立了〃具车削材料的一维热力稿含有限元模拟,阮景奎间通过对高速跣削合金铸快时的锯齿状切周形成过程的侪真分析,提出了相珞合金铸铁材料的高速钛削锯齿状切屑是由绝热剪切和瞪性断裂共同引超的观点,并研窕了切削参数对相齿状切屑形成的影响规律.唐忐涛㈣等人建立/基于自限变形理论、虚功原理和更新的拉格朗日公式的热一弹型性本构力.程,导出「热一弹型性大变形稿合限制方程•有效预测了正交切削做空铝合金的切屑形态、切削力、切削温度以及应力场和应变场等物理场的分布,解眄.苏桂生如对钛合金进行仿真和实验研究,得出了切削刀的的印〞方程及最正确切削参数.韦伟,任家隆闽建立了热力埸合、平面应变慢型和正交试验表,模拟了不镌钢的车削加工过程,分析/〃具几何参数、切削参数以及换热系也对•工件切削力和切削温度的影丽c聂宇宏,杜美惊।功等研究「切削速度对切削过程温度分6的影响,得出刀屑接触区及工件上的最高速度都随切削速度的增加而升高,但工件上温度升高的均势较平援.综上所述,切削加「有限元模型逐步待到改善,应用范围也逐步扩大,这蜒研究思路及R成果为实坏生产提供/一定的理论依据,但实际生产过程中的应用史到模拟过程加普性的制约,。

有限元网格划分方法研究

有限元网格划分方法研究刘文欣王明强华东船舶工业学院(江苏省镇江市环城路2号,212003)摘要:本文首先探讨了有限元网格划分的一些基本原则,然后从几何模型建立方法的角度对几种不同网格划分方法进行了深入讨论,最后在ANSYS中对这些网格划分方法进行了实例比较,给出了不同网格划分方法的适用范围。

关键词:有限元网络网格自动生成有限元中图分类号:TP391.4 ;O241 文献标识码A一、有限元网格划分技术现状随着计算机技术的快速发展和普及,有限元方法迅速从结构工程强度分析计算扩展到几乎所有的科学技术领域,成为一种丰富多彩、应用广泛并且实用高效的数值分析方法。

早期有限元分析的研究重点在于推导新的高效率求解方法和高精度的单元。

随着数值分析方法的逐步完善和计算机运算速度的飞速发展,整个计算系统用于求解运算的时间越来越少,而数据准备和运算结果的表现问题却日益突出。

划分网格作为建立有限元模型的一个重要环节,要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。

因此,对有限元网格划分的技术研究成为必要。

有限元网格生成方法可以分为五种:拓扑分解法、结点连元法、网格模板法、映射法和几何分解法。

目前,主要是上述方法的混合使用及现代技术的综合应用。

有限元网格划分过程如果依靠人工完成,非常耗时且容易出错。

因此,人们更关注的是有限元网格的自动生成。

在有限元网格的自动生成过程中,几何模型的建立是一个关键因素,模型建立的方法、质量好坏,直接影响着网格划分的效果,从而最终决定了分析结果的正确性与精确性。

下面就从建立模型的角度,按照网格划分的基本原则,对几种网格划分方法进行探讨。

二、有限元网格划分基本原则有限元方法的基本思想是将结构离散化,用有限个容易分析的单元来表示复杂的对象,单元之间通过有限个节点相互连接,然后根据变形协调条件综合求解。

由此,有限元网格的划分一方面要考虑对各物体几何形状的准确描述,另一方面也要考虑变形梯度的准确描述。

有限元网格划分的基本规则

划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。

为建立正确、合理的有限元模型,这里介绍划分网格时应考虑的一些基本原则。

1 网格数量网格数量的多少将影响计算结果的精度和计算规模的大小。

一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。

在决定网格数量时应考虑分析数据的类型。

在静力分析时,如果仅仅是计算结构的变形,网格数量可以少一些。

如果需要计算应力,则在精度要求相同的情况下应取相对较多的网格。

同样在响应计算中,计算应力响应所取的网格数应比计算位移响应多。

在计算结构固有动力特性时,若仅仅是计算少数低阶模态,可以选择较少的网格,如果计算的模态阶次较高,则应选择较多的网格。

在热分析中,结构内部的温度梯度不大,不需要大量的内部单元,这时可划分较少的网格。

2 网格疏密网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。

在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。

而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。

这样,整个结构便表现出疏密不同的网格划分形式。

划分疏密不同的网格主要用于应力分析(包括静应力和动应力),而计算固有特性时则趋于采用较均匀的钢格形式。

这是因为固有频率和振型主要取决于结构质量分布和刚度分布,不存在类似应力集中的现象,采用均匀网格可使结构刚度矩阵和质量矩阵的元素不致相差太大,可减小数值计算误差。

同样,在结构温度场计算中也趋于采用均匀网格。

3 单元阶次许多单元都具有线性、二次和三次等形式,其中二次和三次形式的单元称为高阶单元。

选用高阶单元可提高计算精度,因为高阶单元的曲线或曲面边界能够更好地逼近结构的曲线和曲面边界,且高次插值函数可更高精度地逼近复杂场函数,所以当结构形状不规则、应力分布或变形很复杂时可以选用高阶单元。

有限元网格划分

有限元网格划分摘要:总结近十年有限元网格划分技术发展状况。

首先,研究和分析有限元网格划分的基本原则;其次,对当前典型网格划分方法进行科学地分类,结合实例,系统地分析各种网格划分方法的机理、特点及其适用范围,如映射法、基于栅格法、节点连元法、拓扑分解法、几何分解法和扫描法等;再次,阐述当前网格划分的研究热点,综述六面体网格和曲面网格划分技术;最后,展望有限元网格划分的发展趋势。

关键词:有限元网格划分;映射法;节点连元法;拓扑分解法;几何分解法;扫描法;六面体网格1 引言有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。

网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。

在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。

2 有限元网格划分的基本原则有限元方法的基本思想是将结构离散化,即对连续体进行离散化,利用简化几何单元来近似逼近连续体,然后根据变形协调条件综合求解。

所以有限元网格的划分一方面要考虑对各物体几何形状的准确描述,另一方面也要考虑变形梯度的准确描述。

为正确、合理地建立有限元模型,这里介绍划分网格时应考虑的一些基本原则。

2.1 网格数量网格数量直接影响计算精度和计算时耗,网格数量增加会提高计算精度,但同时计算时耗也会增加。

当网格数量较少时增加网格,计算精度可明显提高,但计算时耗不会有明显增加;当网格数量增加到一定程度后,再继续增加网格时精度提高就很小,而计算时耗却大幅度增加。

所以在确定网格数量时应权衡这两个因素综合考虑。

2.2 网格密度为了适应应力等计算数据的分布特点,在结构不同部位需要采用大小不同的网格。

在孔的附近有集中应力,因此网格需要加密;周边应力梯度相对较小,网格划分较稀。

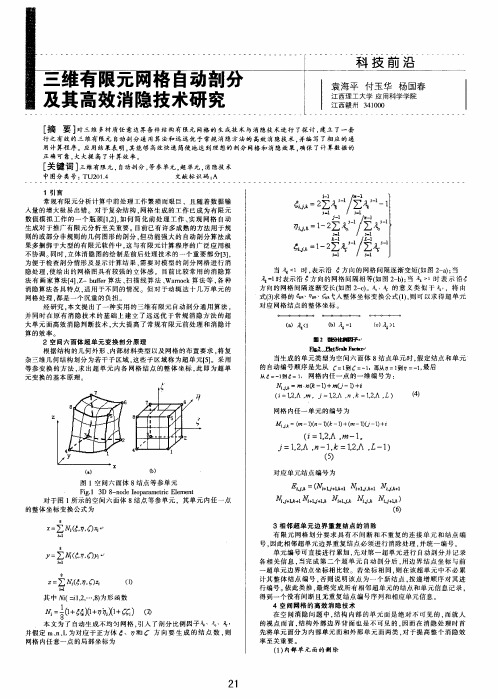

三维有限元网格自动剖分及其高效消隐技术研究

〔 要」 三 多 质 意 界 件 构 限 网 的 成 术 消 技 进 探 , 立 一 摘 对 维 材 任 边 条 结 有 元 格 生 技 与 隐 术 行了 讨 建 了 套

行之有效的三维有限元自 动剖分通用算法和远远优于常规消隐方法的高效消隐 技术, 并编写了相应的通 用 计算程序。 应用结果表明, 其能够高 效快速简 便地达到理想的剖分网 格和消隐效果, 确保了 计算数据的 正确可靠, 大大提高了 计算效率。

生成对于推广有限元分析至关重要。 目前已有许多成熟的方法用于规

e+i.: 二 .. 2艺A

, _1

= 1一 2

则的或部分非规则的几何图形的剖分, 但功能强大的自动剖分算法成 果多捆绑于大型的有限元软件中, 这与有限元计算程序的广泛应用极 不协调。 同时, 立体消隐图的 绘制是前后处理技术的一 个重要部分[3l , 为便于检查剖分情形及显示计算结果, 需要对模型的剖分网格进行消 隐处理, 使绘出的网格图具有较强的立体感。目 前比较常用的消隐算 法有画家算法「 41,Z- buffer 算法、 扫描线算法、 Wamock 算法等, 各种 消隐算法各具特点, 适用于不同的情况。但对于动辄达十几万单元的 网格处理, 都是一个沉重的负担。 经研究, 本文提出了一种实用的三维有限元自 动剖分通用算法,

〔 关键词」 维 限 ,动 分等 单 ,单 ,隐 术 三 有 元 自 剖 ,参 元超 元 消 技

中图分类号: TU201.4

1 引宫

文献标识码 :A

常规有限元分析计算中前处理工作繁琐而艰巨,且随着数据输

人量的增大极易出错。对于复杂结构, 网格生成的工作已成为有限元 数值模拟工作的一个瓶颈日 如何简化前处理工作、 ,21, 实现网格自 动

有限元结合格子boltzmann方法

有限元结合格子boltzmann方法随着计算机技术的飞速发展,数值模拟方法在工程领域中的应用越来越广泛。

有限元法(FEM)和格子Boltzmann方法(LBM)作为两种常见的数值方法,各自具有独特的优势。

将这两种方法相结合,可以充分发挥它们在计算流体力学、材料科学等领域的潜力。

本文将简要介绍有限元结合格子Boltzmann方法的基本原理及其在工程中的应用。

一、有限元法与格子Boltzmann方法简介1.有限元法(FEM)有限元法是一种将连续域问题转化为离散问题求解的数值方法。

它通过将复杂的几何形状划分成简单的单元(如三角形或四边形),在每个单元内采用插值函数近似求解偏微分方程,从而实现整个域上的问题求解。

2.格子Boltzmann方法(LBM)格子Boltzmann方法是一种基于微观粒子的动力学行为的宏观现象模拟方法。

它通过离散化的Boltzmann方程,在格子网络上模拟粒子的碰撞和传播过程,从而得到宏观物理量(如速度、密度等)。

二、有限元结合格子Boltzmann方法的基本原理有限元结合格子Boltzmann方法的主要思想是将FEM的高精度与LBM 的微观模拟相结合,以解决复杂的流体力学问题。

具体步骤如下:1.划分网格:在计算域内同时采用有限元和格子Boltzmann方法进行网格划分,其中有限元网格主要用于求解宏观物理量,而格子Boltzmann网格则用于模拟微观粒子的运动。

2.确定边界条件:根据实际问题,为有限元和格子Boltzmann方法设置相应的边界条件。

3.求解宏观物理量:利用有限元法求解宏观物理量,如速度、压力等。

4.更新微观粒子分布函数:在格子Boltzmann网格上,根据微观粒子的碰撞和传播过程,更新粒子的分布函数。

5.反向映射:将格子Boltzmann方法得到的微观粒子信息映射到有限元网格上,更新宏观物理量。

6.迭代求解:重复步骤3-5,直至满足收敛条件。

三、有限元结合格子Boltzmann方法在工程中的应用有限元结合格子Boltzmann方法在工程领域具有广泛的应用前景,以下列举几个典型应用:1.计算流体力学:结合FEM的高精度和LBM的微观模拟,可以更准确地预测复杂流场中的流动现象。

复杂花纹轮胎有限元网格划分方法研究

复杂花纹轮胎有限元网格划分方法研究

郑丽嫦;周涛;杨晓光;臧孟炎

【期刊名称】《机械设计与制造工程》

【年(卷),期】2022(51)8

【摘要】提出一种高效的复杂花纹轮胎有限元网格划分方法。

基于MATLAB开发胎面轮廓轴向映射程序,依据保角映射原理将曲面形态的胎面转换为平面,在CATIA 软件中根据花纹平面展开图剖切花纹,使用ABAQUS/CAE软件根据节距模型的结构特征进行分区,实现自动划分形状规则的六面体网格。

开发轴向和周向还原计算程序将单个节距花纹模型进行几何还原后,根据节距排列规则实现整个轮胎花纹节距网格的自动排序。

结果表明,通过程序将胎面外表面转换为平面,采用多软件组合方法可大幅提升复杂花纹剖切效率和六面体网格划分效率。

【总页数】5页(P14-18)

【作者】郑丽嫦;周涛;杨晓光;臧孟炎

【作者单位】华南理工大学机械与汽车工程学院;万力轮胎股份有限公司

【正文语种】中文

【中图分类】U463.341

【相关文献】

1.带复杂花纹的子午线轮胎建模方法及其稳态滚动的有限元分析

2.带复杂花纹的子午线轮胎有限元建模方法

3.复杂胎面花纹轮胎有限元三维建模方法

4.复杂胎面花

纹轮胎有限元三维建模方法5.帘线角对子午线轮胎力学性能的影响——基于含复杂花纹的轮胎有限元静力分析研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2001-07-02基金项目:江西省教委资助项目;铁道部基金资助项目(J2000Z062) 作者简介:黄志超,男,1971年生,博士研究生,华东交通大学讲师. 文章编号:1006-0456(2001)04-0025-07有限元网格划分技术研究黄志超,包忠诩,周天瑞,陈泽中(南昌大学机电工程学院,江西南昌330029) 摘要:以有限元方法为代表的数值模拟可以形象地描述金属在成形过程中的流动行为,提供变形体及模具在成形过程中各种物理学场量的分布及变化规律,从而为模具设计提供依据.较系统地论述了有限元中几种网格划分技术,分析了各种网格生成方法的优缺点,并展望有限元网格划分发展趋势.关键词:网格划分;有限元;塑性成形中图法分类号:TP 393.02 文献标识码:A在挤压、锻造、轧制等体积形成过程中,以有限元方法为代表的数值模拟得到了较为广泛的应用.它可以形象地描述金属在成形过程中的流动行为,提供变形体及模具在成形过程中各种物理学场量的分布及变化规律,从而为模具设计提供依据.而在复杂的三维数值模拟中经常会出现网格畸变和工模干涉等,为了能使模拟进行下去就要进行网格重划,因而网格划分技术在有限元中就有重要地位.本文系统地分析了网格划分的几种方法以及网格划分技术的最新进展.1 有限元网格划分技术有限元网格划分技术随着有限元技术的发展而发展.最早的有限元网格自动剖分出现于20世纪70年代初[1,2,12].网格自动剖分一直是国内外有限元研究和应用的热点,也产生了很多不同的算法.以下分别介绍网格划分目前主流算法,并分析其优缺点.1.1 映射网格生成法M artins P A F[3],Partrick Knupp [4],Zienkiew icz O C [5],Berry K J [6],杨名生[7]等人对此进行了研究.“映射”方法的基本思想是:双射实际图形 标准图形也就是根据形体边界的参数方程,利用映射函数,把参数空间内单元正方形或单元三角形(对于三维问题是单元立方体或单元四面体)的网格映射到欧氏空间,从而生成实际的网格.这种方法的主要步骤是,首先人为地把分析域分成一个个简单可映射的子域,每个子域为三角形或四边形,然后根据网格密度的需要,定义每个子域边界上的节点数,再根据这些信息,利用映射函数划分网格.图1是它的图示过程.第23卷第4期2001年12月南昌大学学报(工科版)Journal of N anchang University (Engineering &Technology )Vol .23No .4Dec .2001(a ) 分析对象 (b ) 子域划分 (c ) 单元正方形网格映射到实际图形网格 (d ) 最终网格图1 映射法网格生成过程这种网格控制机理有以下几个缺点:1)它不是完全面向几何特征的,很难完成自动化,尤其是对于3D 区域.2)它是通过低维点来生成高维单元.例如,在2D 问题中,先定义映射边界上的点数,然后形成平面单元.这对于单元的定位,尤其是对于远离映射边界的单元的定位,是十分困难的,使得对局部的控制能力下降.3)各映射块之间的网格密度相互影响程度很大.也就是说,改变某一映射块的网格密度,其它各映射块的网格都要做相应的调整.其优点是:由于概念明确,方法简单,单元性能较好,对规则均一的区域,适用性很强,因此得到了较大的发展,并在一些商用软件如ANSYS 等得到应用.1.2 节点生成法1.2.1 Delaunay 三角形剖分网格自动生成方法[2,8,9]许多三角剖分方法都是首先在分析域内产生节点,然后连接这些节点形成三角剖分网格.就有限元分析而言,Delaunay 三角剖分是最佳的.Delaunay 三角化最基本的特性,在2D 物体中,就是尽可能产生等边三角形.最流行的一种Delaunay 三角剖分网格是根据单元外接圆(三维则为外接球)内不包含其它点的准则来生成三角形网格的[9].下面简单地描述这个过程.图2(a )是一个原始三角剖分网格,假设插入一新节点O .为了形成新的三角剖分,首先测试原始网格中哪些三角形单元的外接圆包含点O .然后把这些单元从原始网格中删除,剩下的是一个未填充的多边形以及内部节点O .连接该多边形顶点和节点O 形成新的三角剖分,如图2(b )所示.(a ) 插入一个新节点 (b ) 新的Delaunay 三角剖分图2 插入新节点后的Delaunay 三角剖分基于这种网格控制机理,Delaunay三角化网格自动生成器必须有一个有效的程序来事先合理地在分析域内产生节点,从而得到所需的网格密度分布.然而,这样的程序比较难以编制,特别是在3D 问题中实现起来难度较大.也就是说,Delaunay 三角化网格自动生成方法的事前(a -prio ri )网格控制能力不强.然而,Delaunay 三角化网格自动·26·南昌大学学报(工科版)2001年生成方法却非常适合于事后(a -posteriori )网格局部加密,因为它的网格控制机理是面向整个分析域的,可以通过在原来网格的任意局部插入新的节点,然后做新的三角剖分,达到局部加密的目的.此外,1995年丁永祥[10]对约束Delaunay 三角剖分与有限元网格自动生成进行了研究.1999年,杨伟军[11]提出了三维表面有限元网格生成的修正Delaunay 法.1.2.2 四边形网格自动生成1.2.2.1 三角形单元转换法[12]两个三角形可以组成一个四边形,一个三角形也可以分割成多个四边形,如图3所示.因此,我们可以利用很成熟的三角化方法对目标域进行划分,然后把三角形单元转换成四边形单元.这种方法获得的单元质量不一定很好.1.2.2.2 Paving 单元法(铺路法)[13]其步骤是沿边界(对于多连域包括外边界和内边界)按顺序布置四边形单元,并一直向纵深发展,直到铺满为止,如图4所示.这种方法的关键在于如何对单元缝隙和单元相交问题进行调整.图3 三角单元转换法 图4 P aving 单元法1.2.2.3 堆砌法[14]见图5. (a ) (b ) (c ) (d )图5 堆砌法堆砌法与铺路法相比有几个优点:1)不会产生铺路法特有的单元交叠,避免了包含复杂的拓扑形状判断的单元缝合过程.2)铺路法中楔单元的插入和角结点单元的形成在这里都是单元生成过程中自然形成的,不需要特殊处理,程序结构得到简化.3)单元的生成过程已经考虑到相邻的未生成单元的形状,不会生成质量越来越差的单元.避免了铺路法中每生成一个单元都要进行的局部光顺处理.·27·第4期黄志超等:有限元网格划分技术研究1.3 子域分离的网格自动生成方法基于子域分离的网格自动生成方法的主要思想是,每次对分析域分离出一个子域,直到分析域剩下最后一个可接受的子域块.基于这种思想的算法,一般可以分为两类:一类是每次分离出一个单元;另一类是每次分离出一个大的、但拓扑简单的子域块,然后利用三角剖分程序划分这些子域块.这种网格自动生成方法,在分离被分析物体的过程中,主要是利用分析域的边界拓扑联接关系.常用的几个基本分离操作算子为:1)基于顶点的分离操作算子.例如,在3D 物体中,利用被分析物体的边界拓扑信息,找到和某一顶点相连接的三条边,然后根据需要,从分析物体中分离出一个四面体,如图6(a ).2)基于边的分离操作算子.例如,在3D 物体中,利用被分析物体的边界拓扑关系,找到包含某边的四面体,然后根据需要,从分析物体中分离出一个四面体,如图6(b ).(a ) 基于点A 的分离操作 (b ) 基于边AB 的分离操作图6 子域分离操作该算法能解决三维实体有限元网格自动生成问题,但网格质量难以得到保证.1.4 叉树法叉树法网格生成的过程是完全面向几何特征的,它通过一系列几何操作,同时从几何模型数据库中取得分析物体的几何信息,以及网格控制参数信息等,来完成网格划分.叉树法主要指四叉树和八叉树编码法.对于二维问题,一个方形区域用四叉树法分成4个四边形,每个四边形再继续用四叉树法细分,最终形成四边形网格.三维情况采用类似的八叉树法可得到六面体网格.Shephard M S [15],Schneiders R [16]以及杨名生[17]和魏红宁[18]等在叉树法网格生成方面进行了较深入的研究.概括起来说,该算法主要由以下两个步骤完成,如图7所示.1)首先找到一个能够完全包含分析域的正方形,然后利用四叉树性质离散该正方形至所需要的大小.同时,把这些离散信息保留在一个四叉树数据结构中,通过这个树状数据结构,把离散的子正方形联系起来.2)从第一步产生的四叉树数据库中,取出满足终止条件的边界和内部子正方形来形成网格单元,并存储于网格数据库中.同时,使某些特殊点自动成为网格单元的节点,例如结构的支撑点、集中载荷的作用点等.大多数实体造型系统都采用树形数据结构进行几何及拓扑描述,在此基础之上,Yerry M A 等提出了“修正的八叉树”法等有限元网格生成算法.基于“修正的八叉树”法的空间编码法在问题域内部容易生成高质量的单元,但是边界单元需要进一步处理,以免因质量太差而不适合有限元分析.空间编码法有两个本质属性,即阶梯结构和空间可访问性,可以实现与实体造型系统的集成,并且容易精整网格质量.·28·南昌大学学报(工科版)2001年(a ) 原始几何形状 (b ) 四叉树离散 (c ) 处理(b )的边界后图形 (d ) 有限元网格图7 叉树法网格生成过程1.5 扫描法首先在一个方向生成基本单元,然后沿扫描线扫描到二维;同样地,二维的简单单元沿扫描线被扫描成三维网格.Bih -Yaw Shih 和Hiroshi Sakurai [19],LIU Shang -sheng 和RajitGadh [20]以及LAI M ing -wu [21]等人曾详细讨论过这种方法.他们成功地运用扫描方法生成 (a ) 基础网格与拉伸线 (b ) 扫描法三维六面体网格生成图8 扫描法三维六面体网格生成六面体单元.这种方法对于规则形状的实体效果很好,但对于不规则的形状效果就不够理想.1.6 其它方法Kikuchi N 于1986年提出栅格法,这种方法开始在一个物体上放置许多的直线栅格,然后去除物体之外的栅格元,再将与物体边界相交的栅格元进行调整、修剪,以拟合物体.各种基于栅格法虽然区别很大,但所产生的网格却基本类似,因为内部单元完全一样,只是边界单元有所不同.利用矩形栅格产生的主体为四边形,同时包含有三角形的混合型有限元网格.1995年Robert [22]采用一种组合式的几何建模方法,将整个变形体的建模分为两个部分:内部几何实体和外部几何实体,并对这两剖分实体分别进行六面体网格划分.但是,这种网格划分也只能针对某些实体的成形过程的分析;而对于复杂的几何实体,实现自动的网格划分还很难,特别是两实体连接处过渡六面体单元的处理技术有时很难实现,并且,这种六面体的网格再划分方法仍然涉及到变形体几何重构的精度问题.1997年傅沛福[23]、吴淑芳[24]对网格重分及细化技术进行了分析.1998年丁俊、唐国安[25]提出了平面有限元网格生成———线段转换法.2000年寇淑清、杨慎华[26]以3次B 样条曲面描述为基础对三维复杂工具表面离散、变形体三维网格自动划分、变形体边界节点与模具接触状态判断一体化技术进行了研究.2 总结对于以上网格生成算法,我们从是否生成三角形还是四边形、是否能生成六面体,以及单元形状是否好、密度是否能控制等方面进行分析,见表1.·29·第4期黄志超等:有限元网格划分技术研究表1 几种典型网格生成算法对比分类方法三角形四边形六面体单元形状密度控制自动程度时间复杂度映射法也可是是好能低O (N )Delaunay 法是否否好好高O (N )三角合成法是是好好高O (N )Paving 法也可是是好一般一般O (N )子域分离法是也可否一般能局部控制一般叉树法是是是内部好能局部控制高O (N log (N ))栅格法也可是是内部好能局部控制高O (N log (N )) 综上所述,在实际过程中,Delaunay 法目前应用最广泛,但是不能生成六面体.栅格法和叉树法内部单元质量好,但不能与边界完全拟合.四边形(六面体)单元具有精度高的特性,但对于任何复杂形状的几何实体,目前有限元软件不能做到四边形(六面体)单元的自动网格划分,现在通常的方法是把它分解为简单形状的实体再进行四边形(六面体)网格划分.3 发展趋势1)有限元前处理将朝着多媒体化方向发展.2)网格划分朝着智能化方向发展,网格生成要体现人的意志,充分利用以往人工剖分经验和要求,尽量体现理想的网格划分.3)自适应算法中通过自动加密网格来提高计算精度在各个领域内将会有较大的发展.4)有限元自动分析系统的最低要求是能够不通过用户的交互作用,直接从实体造型系统所提供的完备的几何描述中产生有限元分析需要的数据,这就要求有限元生成算法能够适应任意实体类型.目前的有限元软件在三角形(四面体)网格划分中做得较好,但是对于四边形(对于三维是六面体)网格划分较难实现.因而对于高精度单元特别是三维六面体单元的网格自动生成是研究的重要方向.5)提高计算精度将是有限元技术发展的另一任务.网格精度直接影响到有限元计算精度.各种方法自动生成的网格单元受其边界条件制约较大.尽管可以通过单元光滑法和单元修正技术进行调整,但在复杂区域和复杂边界时这是有限的.因此如何进一步提高生成单元的精度仍是有限元研究的课题之一.6)有限元向开放式、分布式网格化基础上的CAD /CAE /CAPP /CAM 集成化、智能化方向发展,真正做到计算机参与方案决策、结构设计、性能分析、图形处理等设计全过程.7)由于网格畸变、工模干涉等原因,三维网格重划技术是目前金属成形有限元分析的难点,并且制约着三维有限元法在金属成形领域中的应用.现在许多学者正在对其进行研究,也是目前金属成形的一个重要方向.参考文献:[1] 丁永祥,夏巨谌.有限元网格自动生成算法的最新进展[J ].中国机械工程,1993,(6).[2] Frederick C O ,Wong Y C ,Edg e F W .Tw o Dimensional Automatic M esh Generation for Structural Analysis[J ].International Journal for Numerical M ethods in Engineering ,1970,2:113-144.[3] M artins P A F ,Barata Marques M J M .M odel 3———a T hree -Dimensional M esh G eneration [J ].Computer ·30·南昌大学学报(工科版)2001年&Structures ,1992,42(4):511-529.[4] Patrick Knupp ,A tanly Steinberg .F undamentals G rid Generatio n [M ].CRC Press ,1993.[5] Zienkiewicz O C ,Philips D V .An Automatic M esh G eneration Scheme for Plane and Curved Surfaces byIso -parame tric Coo rdinates [J ].I nterna tio nal Journal for N umerical M ethods in Engineering ,1971,3:519-528.[6] Berry K J .Parametric 3D Finite Element M esh Genera tio n [J ].Co mputers &Structures ,1989,33(4):969-976.[7] 杨名生,史齐.交互有限元网格自动生成算法[J ].计算结构力学及其应用,1986,3(1).[8] Cavendish J C ,Field D A ,F rey W H .A n A pproach to A utomatic Three Dimensional M esh Generation [J ].International Journal fo r Numerical M ethods in Engineering ,1985,21:329-347.[9] Watson D F .Computing the n -dimensional Delaunay T essellation w ith A pplications to Voronoi Poly topes[J ].Comput J ,1981,24(2):131-140.[10] 丁永祥.约束Delaunay 三角剖分与有限元网格自动网格生成[J ].华中理工大学学报,1995,(6):39-43.[11] 杨伟军,包忠诩,柳和生.三维表面有限元网格生成的修正Delaunay 法[J ].金属成形工艺,1999,(1):42-44.[12] Ho -Le K .Finite Element M esh Generation M etho ds :a Review and Classification [J ].Computer AidedDesign ,1988,20:27-38.[13] Blacker T ed D .Paving :a N ew Approach to Auto ma ted Q uadrilateral M esh G eneration [J ].InternationalJournal fo r Numerical M ethods in Engineering ,1991,32:811-847.[14] 王世军,黄玉美,张广鹏.一种全四边形有限元网格生成方法———堆砌法[J ].机械工程学报,2000,(10):72-75.[15] Shephard M ark S .Automa tic Three Dimensional M esh Generation by the F inite Octree Technique [J ].International Journal fo r Numerical M ethods in Engineering ,1991,20:709-749.[16] Schneiders R ,Weiler F .Octree -based Generation of Hexahedral Element M esher [A ].5th InternationalM eshing Roundtable [C ].Sandia N ational Laboratories ,1996.205-216.[17] 杨名生.有限元网格全自动生成的四分法[J ].计算结构力学及其应用,1989,4(4).[18] 魏红宁,周本宽.基于叉树法的自适应有限元局部网格加密研究[J ].计算力学学报,1997,(3).[19] Bih -Yaw Shih ,Hiroshi Sakurai .Auto mated Hexahedral M esh Generation by Sw ept V olume Decompositionand Recomposition [A ].5th International M eshing Roundtable [C ].Sandia N ational L aboratories ,1996.273-280.[20] L IU Shang -sheng ,Rajit Gadh .Automatic Hex ahedral M esh Genera tio n by Recursiv e Co nvex and Sw eptVolume Decomposition [A ].P roceedings of 6th International Meshing Roundtable [C ].Sandia National Labo rato ries ,1997.217-231.[21] LAI M ing -wu ,Benzley Steven E ,Sjaardema Greg ,et al .A M ultiple Source and Target Sw eeping M ethodfor Generating All Hexahedral Finite Element M eshes [A ].5th I nternational M eshing Roundtable [C ].Sandia N atio nal L aboratories ,1996.217-228.[22] Robert Schneiders ,Rolf Bunten .Automatic Generatio n of Hexahedral F inite Element M eshes [J ].ComputerAided G eo metric Desig n ,1995,12:693-707.[23] 傅沛福,吴淑芳,胡平,等.全自动自适应网格细化[J ].计算力学学报,1997,(1):114-118.[24] 吴淑芳,傅沛福.网格自动重分及细化技术[J ].塑性工程学报,1997,(4):70-73.(下转第44页)·31·第4期黄志超等:有限元网格划分技术研究参考文献:[1] 殷树言.气体保护焊工艺[M ].哈尔滨:哈尔滨工业大学出版社,1991.[2] Wang K K ,et al .I nvestigation of M anufacturing Processes by Statistical Ex perimental Design Techniques[M ].USA ,1969.[3] 茆诗松.回归分析与实验设计分析[M ].上海:华东师范大学出版社,1986.Research on the Geometry Parameters of Weld Seam inAr +C O 2Mixed Gas Arc WeldingX IO NG Zhen -yu ,ZHANG Hua(Mechanical and Electronic Engineering School ,Nanchang University ,Nanchang 330029,China )ABSTRAC T The factor design method is introduced to design experiments .The weld sizes are achieved in the experiments using this method ,and somew hat statistics analysis is made to discuss the relationships betw een the welding procedure variables (welding current ,w elding voltage ,mixed gas rate )and the w eld size .As a result ,the mathematical models about the three v ariables of the weld geometry :penetration H ,w eld w idth B and weld reinforcement a are put forward ,and the mathematical models are verified by experiments .The w eld geometry can be forecasted using the models .KEY WORDS factor desig n ;mixed g as arc welding ;w eld size(上接第31页)[25] 丁俊,唐国安.平面有限元网格生成的线段转换法[J ].计算机辅助设计与图形学报,1998,(1):41-45.[26] 寇淑清,杨慎华.基于样条曲面描述的大变形有限元数值模拟关键技术探索[J ].机械工程学报,2000,(10):5-12.The Research of Finite Element Mesh GenerationH UANG Zhi -chao ,BAO Zhong -xu ,ZHO U Tian -rui ,CHEN Ze -zhong(Mechanical and Electronic Engineering School ,Nanchang University ,Nanchang 330029,China )ABSTRAC T Numerical simulation of finite element method describes the metal 's flow in plastic forming proc esses ,reveals the distributed and changed ruler of phy sical field of defo rmity and dies ,and provides scientific basis for die desig n .This paper summarizes the techniques and methods of finite element mesh generation in details .It also discusses the advantages and disadvantages of these techniques and methods .In the end ,the development of finite element mesh generation is discussed .KEY WORDS meshing ;finite element method ;plastic fo rming ·44·南昌大学学报(工科版)2001年。