感退颗粒工艺规程(2010年最新版本)

02-4感冒清热颗粒制粒工艺优化

3.5

3.1

2.9

3.5

2.6

3.3

R2

0.6

0.9

表 3 验证试验结果

批号

进风温度 (℃ ) 喷雾速度 (ml/min) 装袋合格率 (%)

装量差异 (%)

制粒周期 (h)

溶化性

1205111

105~110

3.0

99.4

2.0

12.5

好

1205141

105~110

3.0

99.6

3.1

13.0

好

1205171

·238·

中国现代药物应用2014年10月第8卷第20期 Chin J Mod Drug Appl, Oct 2014, Vol. 8, No. 20

平 , 提高应急、协调、指挥能力 , 时刻保持清醒头脑面对突 发事件。对于急救药品和器械的管理 , 应做到定人员管理 , 定点放置 , 定量储存 , 定期检查维修保养 , 用后及时消毒灭菌 , 及时补充 , 班班交接 , 发现问题立即解决 , 确保急救药品器械 完好率 100%。④稳定院前急救医护人员队伍 , 加强专业技术 培训 , 拓宽急诊专业领域 , 使急诊科医生业务知识广博并且术 业有专攻 , 面对急危重症患者 , 能够做到科内会诊 , 方便、快 捷 , 为患者赢得宝贵的抢救时机 , 提高院前急救的整体水平。 ⑤面对院前急救的现场人员嘈杂、环境复杂的状况 , 医护人 员要做到临危不乱 , 做事有条不紊 , 医护人员到达现场后 , 迅 速对现场状况进行梳理 , 评估现场及周围环境 , 排除不利于现 场急救的环境因素 , 创造有利于现场急救的局部环境 , 必要 时请公安部门配合 , 维护现场抢救秩序。⑥伤员在转运之前 做好止血、包扎、固定工作 , 搬运伤员时动作轻巧 , 协调一致 , 遇脊椎损伤的伤员必须 3 人以上搬运 , 保持脊椎的轴线水平 , 搬运过程中应避免震动、扭曲 , 以免增加伤员痛苦甚至加重 损伤。建立有效的静脉通道 , 选择留置套管时开放静脉通道 , 并牢固固定 , 要做到在转运中患者即使躁动、体位改变静脉 留置套管针也不会脱落 , 保障抢救药品及时输注 , 保障转运 过程的安全。转运途中严密观察局部和全身病情变化 , 对失 血性休克的患者 , 尽早建立两条以上静脉通道 , 转运过程中 合理安排患者体位 , 对出血倾向、头部缺血性疾病 ( 如脑梗死 等患者 ), 患者应将头部朝向车辆前进方向的反方向 , 以免由 于车辆行进时加速作用导致患者脑部进一步缺血。呕吐伴神 志不清的患者取侧卧位 , 昏迷患者取去枕平卧位 , 头偏向一 侧 , 防止窒息。对骨折患者妥善固定患肢于功能位置。

某感冒颗粒工艺验证方案

某感冒颗粒工艺验证方案感冒颗粒是一种常见的中成药,用于缓解感冒症状和促进康复。

在生产过程中,为了确保产品的质量和安全性,需要进行工艺验证。

下面是一份某感冒颗粒工艺验证方案的说明:1. 目标和目的:- 目标:验证感冒颗粒的生产工艺是否能够满足产品质量和规范要求。

- 目的:确保感冒颗粒生产过程中的各个环节都能够正常运行,产品质量稳定可靠。

2. 验证内容:- 原料进货:核对原料进货记录,验证原料的质量、规格和数量是否满足要求。

- 杂质检验:对原料进行杂质检验,确保原料纯度高,不存在有害物质。

- 配料和混合:验证配料和混合过程是否按照规定的比例和工艺要求进行,确保每批产品的成分均匀一致。

- 湿法制粒:验证湿法制粒的工艺参数(如搅拌速度、温度、湿度等)是否能够满足产品的要求,检验制粒后产品的颗粒形态。

- 干燥:验证干燥工艺的温度、时间和湿度控制是否合适,确保产品湿度符合要求。

- 粉碎和筛分:验证粉碎和筛分工艺是否能够得到所需的颗粒大小范围。

- 包装和质量控制:验证包装工艺是否能够确保产品的密封性和卫生性,检验包装后产品的外观和标签准确性。

3. 验证方法:- 根据工艺要求,制定验证方案和测试方法。

- 样品采集:从不同批次和时间点采集样品,覆盖全过程。

- 测试项目:- 化学成分分析:使用合适的仪器和方法分析产品中的主要成分、杂质和有害物质。

- 颗粒形态分析:采用显微镜观察颗粒形态和大小,并记录结果。

- 包装密封性测试:使用合适的仪器或方法,验证包装的密封性。

- 湿度测定:使用湿度计等工具测定产品的湿度。

- 外观和标签检查:检查产品外观和标签的准确性、清晰度。

4. 数据分析与评估:- 对验证结果进行数据统计和分析,比较实际数据与规范要求的差异。

- 根据数据和分析结果,评估工艺的稳定性和可行性。

- 如果发现问题或不符合要求的地方,需要进行及时纠正和调整。

5. 结论与总结:- 根据验证结果,判断工艺是否合格。

- 提出改进建议或纠正措施,以确保工艺的稳定性和质量一致性。

小儿感冒颗粒工艺验证方案

小儿感冒颗粒工艺验证方案VA/J—0 /00起草人:日期:年月日会签人:固体制剂车间:生产部:质量治理部:批准人:日期:日期:日期:日期:年月日年月日年月日年月日小儿感冒颗粒工艺验证方案〔前处理〕1.适用范围本方案适用于公司中药提取车间小儿感冒颗粒〔前处理〕的工艺验证。

2.责任:中药提取车间:负责工艺验证方案本车间验证的组织实施。

生产部:负责工艺验证方案起草。

质量治理部 QA 人员:负责帮助验证方案的组织实施。

质量治理部 QC 人员:负责按打算完成工艺验证方案中相关检验任务;确保检验结论正确牢靠。

QA 验证治理员:负责验证工作的治理,帮助工艺验证方案的起草,组织协调验证工作,并总结验证结果,起草验证报告。

质量治理部经理:负责工艺验证方案及报告的审核。

生产技术总监:负责工艺验证方案及报告的批准。

验证小组:××××组长:××××副组长:××××××××成员:3.概述小儿感冒颗粒是我公司已生产多年的产品,在多年的生产过程中,此产品生产工艺系统是稳定牢靠的。

公司现有的厂房都已阅历证合格。

工艺用水已检验合格,主要生产设备,样品取样及检验方法,设备清洁方法均已经进展验证合格。

在人员培训合格并已经取得上岗证的根底上,辅以工序生产及检验结果依据。

4.验证目的本产品工艺验证方案的目的:为评价小儿感冒颗粒产品生产系统要素和生产过程中可能影响产品质量的各种生产工艺因素供给系统的验证打算。

以保证明现在正常的生产条件下,依据现生产工艺能够生产出符合质量标准的小儿感冒颗粒,并确认生产过程的稳定性及生产系统的牢靠性。

在试生产的同时对小儿感冒颗粒〔前处理〕的生产工艺进展验证。

进展生产工艺验证的产品批次为连续生产三批。

净制净制干净,无杂质切制打碎枯燥粗碎70℃—80℃粉碎粉碎100 目,微生物检查合格入库入库5. 验证内容5. 1 工艺处方: 广藿香 75g 菊 花 75g 连 翘 75g 大青叶 125g 板蓝根 75g 地 黄 75g 地骨皮 75g 白 薇 75g 薄 荷 50g 石 膏 125g5.2小儿感冒颗粒〔前处理〕生产工艺过程包括:中药材配料,粉碎等操作步骤。

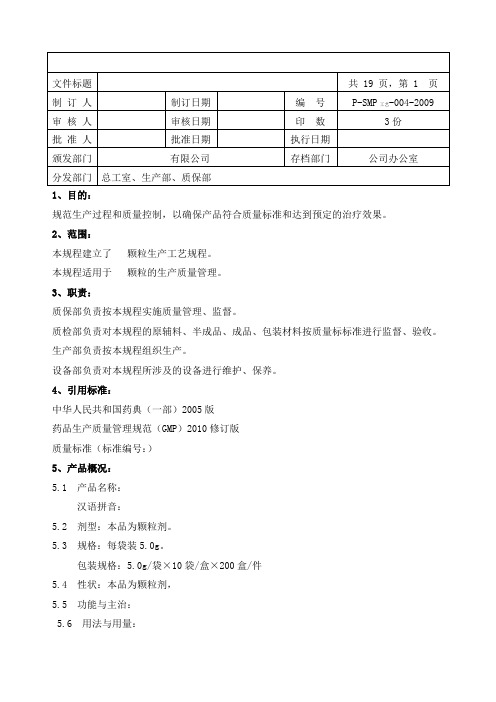

颗粒生产工艺规程

1、目的:规范生产过程和质量控制,以确保产品符合质量标准和达到预定的治疗效果。

2、范围:本规程建立了颗粒生产工艺规程。

本规程适用于颗粒的生产质量管理。

3、职责:质保部负责按本规程实施质量管理、监督。

质检部负责对本规程的原辅料、半成品、成品、包装材料按质量标标准进行监督、验收。

生产部负责按本规程组织生产。

设备部负责对本规程所涉及的设备进行维护、保养。

4、引用标准:中华人民共和国药典(一部)2005版药品生产质量管理规范(GMP)2010修订版质量标准(标准编号:)5、产品概况:5.1 产品名称:汉语拼音:5.2 剂型:本品为颗粒剂。

5.3 规格:每袋装5.0g。

包装规格:5.0g/袋³10袋/盒³200盒/件5.4 性状:本品为颗粒剂,5.5 功能与主治:5.6 用法与用量:5.7 标准处方、投料量及制法5.7.1 标准处方:g制成1000g 5.7.2投料量:以5件(5.0g/袋³10袋/盒³200盒/件)成品计算,所投原辅料的量如下:以50件(5.0g/袋³10袋/盒³200盒/件)成品计算,所投原辅料的量如下:5.7.3 制法:6、生产小儿化痰止咳颗粒工艺流程及生产区域划分(工艺流程图见下页)全处理工艺小儿化痰止咳颗粒工艺流程图:7、生产操作过程及工艺条件7.1 原辅料的预处理7.1.1 拣选:将、拣选出杂质及非药用部分、霉变及虫蛀部分,存放于净药材库备用,挂好状态标志,标明品名、批号、数量、操作人及日期。

7.1.2流浸膏的提取:将所需提取的药材加入渗漉罐,加入药材3倍量的55%的乙醇浸泡48小时后,以每分钟10-30ml的速度进行渗漉,收集初漉液850ml,另器包存,继续渗漉,收集续漉液2000ml,浓缩至稠膏状,加入初漉液,混合后,用55%的乙醇稀释至1000 ml,静置,滤过,即得。

7.1.3 流浸膏的提取:将所需提取的药材加入渗漉罐,加入药材3倍量的55%的乙醇浸泡96小时后,以每分钟40-100ml的速度进行渗漉,收集初漉液850ml,另器包存,继续渗漉,收集续漉液2000ml,浓缩至稠膏状,加入初漉液,混合后,用55%的乙醇稀释至1000 ml,静置,滤过,即得。

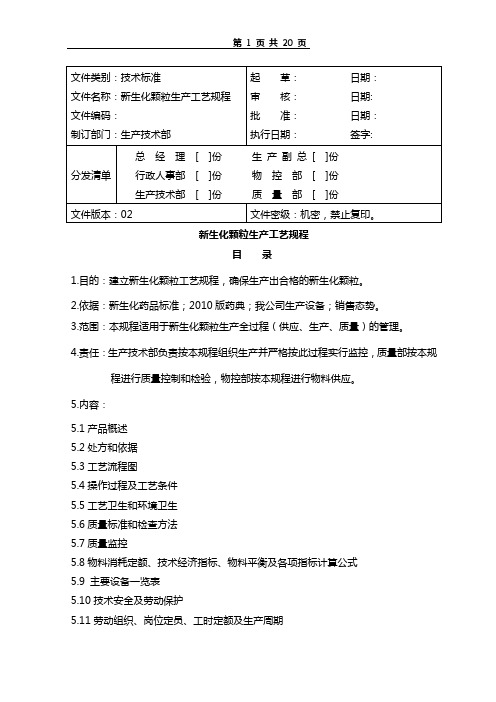

新生化颗粒生产工艺规程

第1 页共20 页新生化颗粒生产工艺规程目录1.目的:建立新生化颗粒工艺规程,确保生产出合格的新生化颗粒。

2.依据:新生化药品标准;2010版药典;我公司生产设备;销售态势。

3.范围:本规程适用于新生化颗粒生产全过程(供应、生产、质量)的管理。

4.责任:生产技术部负责按本规程组织生产并严格按此过程实行监控,质量部按本规程进行质量控制和检验,物控部按本规程进行物料供应。

5.内容:5.1产品概述5.2处方和依据5.3工艺流程图5.4操作过程及工艺条件5.5工艺卫生和环境卫生5.6质量标准和检查方法5.7质量监控5.8物料消耗定额、技术经济指标、物料平衡及各项指标计算公式5.9 主要设备一览表5.10技术安全及劳动保护5.11劳动组织、岗位定员、工时定额及生产周期5.12综合利用及环境保护5.1产品概述5.1.1产品名称:5.1.1.1新生化颗粒5.1.1.2汉语拼音:XinShengHua Keli5.1.2剂型:颗粒剂5.1.3性状:本品为黄棕色至黄褐色的颗粒;味甘、微苦。

5.1.4功能与主治:活血、祛瘀、止痛。

用于产后恶露不行,少腹疼痛,也可试用于上节育环后引起的阴道流血,月经过多。

5.1.5用法与用量:热水冲服,一次2袋,一日2-3次。

5.1.6规格:(1)6g/袋,相当于原药材9g(2)9g/袋,相当于原药材18g5.1.7包装规格: 复合膜包装。

(1)6g/袋×12袋/盒×120盒/箱;(2)6g/袋×18袋/盒×80盒/箱;(3)9g/袋×9袋/盒×120盒/箱。

5.1.8贮藏:密封。

5.1.9有效期:24个月5.1.10批准文号: 国药准字Z199831695.2处方和依据:5.2.1执行标准:新生化冲剂质量标准WS3-B-1056-91国家食品药品监督管理局标准YBZ 155320065.2.2处方依据:中华人民共和国卫生部药品标准中药成方制剂第五册,及国家食品药品监督管理局标准YBZ155320065.3 工艺流程图新生化颗粒提取生产工艺流程图30万级洁净区5.4 操作过程及工艺条件 5.4.1药材前处理 工艺参数注:从GMP 厂购入的并经质检部检验确属包装严密的已净制中药饮片可不进行前处理,仅执行5.4.1.1.条。

复方氨酚那敏颗粒工艺规程模板

复方氨酚那敏颗粒工艺规程目录1.产品名称及剂型 (3)2.产品概述 (3)3.处方和依据 (3)4.生产工艺流程图 (4)5.工艺操作过程及工艺条件 (4)6.质量监控 (6)7.质量标准 (8)8.物料平衡计算 (10)9.技术经济指标的计算及原、辅、包装材料的消耗定额 (10)10.工艺卫生 (11)11.主要设备一览表 (11)12.技术安全及劳动保护 (12)13.劳动组织定员定岗、生产周期 (12)14.环境保护 (13)15.附录 (13)1产品名称及剂型1.1 通用名复方氨酚那敏颗粒1.2 汉语拼音 Fufang Anfennamin Keli1.3 英文名 Compound Paracetamol and Chlorphenamine Maleate Granules1.4 剂型颗粒剂2 产品概述2.1 性状本品为着色的可溶性颗粒,味甜。

2.2 适应症用于缓解普通感冒及流行性感冒引起的发热、头痛、咽痛、鼻塞、打喷嚏等症状。

2.3 用法用量口服,一次1-2袋,一日3-4次。

开水冲服。

2.4 贮藏密封 ,在阴凉干燥处保存。

2.5 有效期 24个月。

3 处方和依据3.1 处方对乙酰氨基酚 250g马来酸氯苯那敏 1g人工牛黄 10g咖啡因 15g辅料适量制成 1000袋3.2 处方依据3.2.1 执行标准国家药品标准(化学药品地方标准上升国家标准)第三册WS-10001-(HD-0256)-20023.2.2 批准文号国药准字H510238234 生产工艺流程图物料加工检验入库中间站流程5 工艺操作过程及工艺条件5.1 粉碎过筛 检查筛网无磨损、破裂,将蔗糖粉碎过80目筛;对乙酰氨基酚、人工牛黄直接过80目筛;粉碎过筛后的原辅料分别用双层塑料袋盛装,附上桶签,交至称量配料间。

5.2 称量、配料5.2.1 称量前逐一核对检查原、辅料的品名、批号及数量等。

5.2.2 车间配料员按以下处方表中批投料量(10.0万袋)准确称量、配料并填写配料记录。

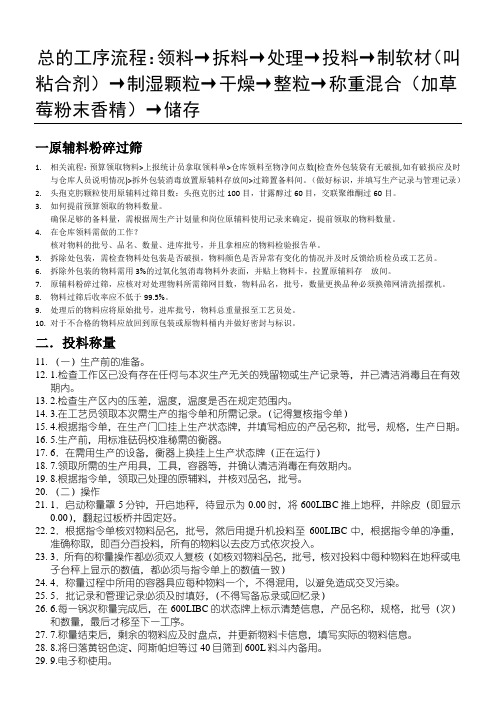

制粒工艺操作规范

总的工序流程:领料→拆料→处理→投料→制软材(叫粘合剂)→制湿颗粒→干燥→整粒→称重混合(加草莓粉末香精)→储存一原辅料粉碎过筛1.相关流程:预算领取物料>上报统计员拿取领料单>仓库领料至物净间点数(检查外包装袋有无破损,如有破损应及时与仓库人员说明情况)>拆外包装消毒放置原辅料存放间>过筛置备料间。

(做好标识,并填写生产记录与管理记录)2.头孢克肟颗粒使用原辅料过筛目数:头孢克肟过100目,甘露醇过60目,交联聚维酮过60目。

3.如何提前预算领取的物料数量。

确保足够的备料量,需根据周生产计划量和岗位原辅料使用记录来确定,提前领取的物料数量。

4.在仓库领料需做的工作?核对物料的批号、品名、数量、进库批号,并且拿相应的物料检验报告单。

5.拆除处包装,需检查物料处包装是否破损,物料颜色是否异常有变化的情况并及时反馈给质检员或工艺员。

6.拆除外包装的物料需用3%的过氧化氢消毒物料外表面,并贴上物料卡,拉置原辅料存放间。

7.原辅料粉碎过筛,应核对对处理物料所需筛网目数,物料品名,批号,数量更换品种必须换筛网清洗摇摆机。

8.物料过筛后收率应不低于99.5%。

9.处理后的物料应将原始批号,进库批号,物料总重量报至工艺员处。

10.对于不合格的物料应放回到原包装或原物料桶内并做好密封与标识。

二.投料称量11.(一)生产前的准备。

12.1.检查工作区已没有存在任何与本次生产无关的残留物或生产记录等,并已清洁消毒且在有效期内。

13.2.检查生产区内的压差,温度,温度是否在规定范围内。

14.3.在工艺员领取本次需生产的指令单和所需记录。

(记得复核指令单)15.4.根据指令单,在生产门口挂上生产状态牌,并填写相应的产品名称,批号,规格,生产日期。

16.5.生产前,用标准砝码校准秘需的衡器。

17.6.在需用生产的设备,衡器上换挂上生产状态牌(正在运行)18.7.领取所需的生产用具,工具,容器等,并确认清洁消毒在有效期内。

颗粒岗位操作法

• 再加入4kg阿司帕坦进行过筛混合,混至颜色均一,加入 8kg药粉、8kg糊精进行过筛混合,混至颜色均一,得混合 粉24kg,加入EYH-2000型二维运动混合机中,再加入与 混合粉等量的药粉和糊精按照“EYH-2000二维运动混合机 使用标准操作规程”进行混合,混合30分钟,混至颜色均 一。将剩下的药粉及糊精倒入EYH-2000型二维运动混合 机中,按照“EYH-2000二维运动混合机使用标准操作规程” 进行操作,混合90分钟,使之混合均匀后,出料装入双层 洁净聚乙烯袋中,称量,同步填写生产记录及填写“中间 产品标记单”,暂存于中间站,填写“中间产品结存卡”。检 验合格后传入下道工序。

• 按照“批包装指令”及“DXDK-900型自动填充包装机使用标 准操作规程”将打码换好并将装量调节至(安神补脑颗粒2 克、蓝芩颗粒4克、三白草肝炎颗粒4.5g、血府逐瘀颗粒、 强肝颗粒5g)、横封温度为160-180℃、纵封温度为120140℃、封装速度为240-280袋/分钟。

• 将铝塑复合膜按照指示图穿好,机器加热至设定温度后开 机走空袋将袋形调整完好并核对打码是否正确,核对无误 后将颗粒加入料斗内,下料并称量剂量,将剂量控制在 (安神补脑颗粒1.87克-2.13克、蓝芩颗粒3.74克-4.26克、 三白草肝炎颗粒4.21g-4.79g、血府逐瘀颗粒、强肝颗粒 4.68g-5.32g)范围内后装入洁净塑料筐中并挂好“待包装 品标记单”。

贮存条件:聚乙烯袋密封,阴凉贮存 注意:防潮,防虫。 贮存期:安神补脑颗粒、强肝颗粒、血府逐瘀颗粒6个月, 蓝芩颗粒、三白草肝炎颗粒3个月。 【干颗粒】 外观:颗粒应干燥、均匀,色泽一致,无吸潮、软化、结块、 潮解等现象。 粒度:不能通过一号筛和能通过五号筛的颗粒和粉末总和, 安神补脑颗粒不得超过7%、其它颗粒不得超过8%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1产品名称和产品代码2 产品剂型、规格和批量3产品概述4生产处方所用原辅料清单及消耗定额5对生产场所和所用设备的说明6关键设备的准备采用方法7生产步骤说明和工艺条件8所有中间控制方法及标准9预期的最终产量限度10待包装产品的贮存要求11需要说明的特别注意事项12以最终包装容器中产品的数量、重量或体积表示的包装形式13所需包装材料清单及消耗定额14印刷包装材料的实样15需要说明的特别注意事项16操作步骤的说明16中间控制的详细操作18待包装产品、印刷包装材料的物料平衡计算方法和限度19安全生产与劳动保护1 产品名称和产品代码1.1产品名称:感冒退热颗粒1.2产品代码:C0222 产品剂型、规格和批量2.1产品剂型:颗粒剂2.2规格:18克/袋2.3批量:中药材提取600kg/批;固体制剂460.1kg/批或115kg/批(无糖型)3产品概述3.1制定依据:《药品生产质量管理规范》(2010年修订)。

3.2性状:本品为棕黄色的颗粒;味甜、微苦或味苦、微甜(无蔗糖)。

3.3功能与主治:清热解毒,疏风解表。

用于上呼吸道感染、急性扁桃体炎、咽喉炎属外感风热、热毒壅盛证,症见发热、咽喉肿痛。

3.4用法与用量:开水冲服,一次1~2袋,一日3次。

3.5贮藏:密封。

3.6有效期:24个月。

3.7批准文号:国药准字Z45021360。

4生产处方所用原辅料清单4.1依据:《中华人民共和国卫生部药品标准》2010年版一部1185页。

4.2标准处方所用的原辅料清单4.3生产处方所用原辅料清单及消耗定额4.3标准处方(无糖型)所用的原辅料清单及消耗定额4.4生产处方(无糖型)所用的原辅料清单及消耗定额5 对生产场所和所用设备的说明6关键设备的准备方法7详细的生产步骤说明7.1原药材预处理7.1.1 领料:根据生产指令和药材消耗定额开具领料单,领取所需的中药材。

7.1.2 大青叶:领取原药材,核对品名、数量、编号、合格证等,确认无误后,除去杂质,洗净,备用。

7.1.3 板蓝根:领取原药材,核对品名、数量、编号、合格证等,确认无误后,除去杂质,洗净,备用。

7.1.4连翘:领取原药材,核对品名、数量、编号、合格证等,确认无误后,除去杂质,洗净,备用。

7.1.5拳参:领取原药材,核对品名、数量、编号、合格证等,确认无误后,除去杂质,切段,洗净,备用。

7.2中药提取部分7.2.1提取:按生产指令取大青叶等四味药,投入多功能中药提取罐中,按多功能提取罐操作规程进行操作,第一次加6倍量水,煎煮1.5小时;第二次加4倍量水,煎煮1.5小时。

7.2.2浓缩:煎煮液加入SJN2-2000型双效节能浓缩器中浓缩至相对密度约为1.08(90~95℃)的清膏。

7.2.3 醇沉:将浓缩液加入到醇沉罐中,醇沉罐夹套通冷却水,同时启动搅拌装置,在搅拌状态下缓缓加入等量的95%乙醇,继续搅拌15分钟后停止搅拌,同时关闭冷却水,开始计时,密闭静置24小时。

醇沉罐加挂通用标签,标明品名、批号、数量、醇沉起止时间、操作人等。

7.2.4过滤、浓缩(收醇):醇沉24小时后,取醇沉上清液,用200目滤布进行过滤,滤液在醇沉液储罐中存放。

过滤结束后,开启真空泵,打开真空浓缩罐的进药阀门,将过滤后的醇沉液用真空吸至真空浓缩罐内,达到第二视镜时关闭进药阀门,打开蒸汽阀门开始进行浓缩,浓缩过程中控制蒸汽压力在0.03—0.06Mpa,真空度在-0.06—-0.08之间,待真空浓缩罐内的液面低于第一视镜时,打开进药阀门继续吸入醇沉液,达到第二视镜时关闭进药阀门,继续浓缩,直到醇沉液全部吸完为止。

适时用密度计检测浓缩液的相对密度, 浓缩至相对密度为1.20(60℃)的清膏,检查溶化性合格即可收膏。

装膏的洁净容器标明品名、批号、重量,生产日期等,请验,检验合格后入库。

7.2.5水沉、浓缩:上述清膏放冷至室温加等量的水,搅拌,静置8小时,取上清液浓缩成相对密度为1.38-1.40(60℃)的稠膏。

或取上清液浓缩成相对密度为1.09-1.11(60℃)的清膏(无糖型)。

7.3制剂部分7.3.1 粉碎过筛配料、称量7.3.1.1根据生产指令开具领料单,领取原辅料,逐一核对原辅料品名、批号、编号、数量、合格证等,确认无误后方可开始生产操作。

7.3.1.2用GF-30B型高效万能粉碎机将蔗糖粉碎过80~100目筛备用。

7.3.1.3根据每料投料量称取糖粉放入洁净的物料桶中,加盖暂存。

每桶分别称重并加贴桶签单,标明品名、批号、规格、数量、操作人、复核人等。

7.3.2制软材、制粒7.3.2.1将配好的蔗糖粉,放入HLSG-200智能化全自动高效混合制粒机内,按HLSG-200智能化全自动高效混合制粒机操作规程进行操作,启动制粒机,设定干混时间为5分钟,依次加入稠膏后再湿混时间30秒。

(搅拌浆和制粒刀转速为350~1000转/分钟)。

混合均匀直至软材达到用手“握之成团、触之即散”的程度.再将软材用160-A型摇摆式颗粒机制成颗粒。

制粒筛网为14目筛网。

7.3.3干燥:将制得的湿颗粒用沸腾干燥机烘干,烘干过程中,温度控制在80℃±2℃干燥至颗粒水分≤3%即可出料。

烘干结束后,干颗粒放入内衬洁净塑料袋的物料桶中。

7.3.4整粒(筛分):将干颗粒用ZS-350型振荡筛进行整粒、筛分。

振荡筛上、下筛网目数分别为10目和65目。

整粒所得的中间产品用洁净容器密封装好,贴上物料标签,挂上待验标志牌。

7.3.4.1 清场:清场并填写生产记录和清场记录。

7.3.5总混:过筛好的颗粒放入混合料斗中。

设置混料时间为30分钟、混料速度8转/分钟,并混合。

混合结束,出料装在洁净的容器内,容器外均应有标签,写品名、批号、重量、日期和操作者. 移交中转站,填写交接单。

注意:总混设备运转前,所有人员及物品必须撤至红色警戒线外防止事故的发生。

7.3.5.1 清场:清场并填写生产记录和清场记录。

7.3.6 颗粒分装:7.3.6.1颗粒检验合格后,根据生产安排从中转站领取颗粒,从仓库领取复合膜,核对品名、批号、数量、合格证等,确认无误后方可开始生产操作。

7.3.6.2更换好批号字码(批号、有效期至),核对无误后,将颗粒包装成18g/袋。

7.3.6.3包装过程中控制纵封温度和横封温度在160~180℃之间,并根据封合情况随时调整,确保密封良好。

7.3.6.4每隔10分钟检查一次装量,确保装量符合要求控制在16.19~16.81g/袋(以16.4~16.6 g/袋为佳)。

每隔30分钟做一次气密性检查,防止出现漏粉、漏气。

7.3.6.5将包装好的颗粒放入内衬洁净塑料袋的周转箱内,逐件称重后交外包装,并做好交接记录。

7.3.6.6生产结束,根据清场要求进行清场并及时填写和生产记录和清场记录。

7.3.6.7注意:生产过程中随时检查包装质量,防止空袋、热封不好、裁切不好等情况的发生。

8 所有中间控制方法及评判标准8.1中间产品关键指标为:详见《感冒退热颗粒中间产品质量标准》。

8.2中间产品控制方法要点9预期的最终产量限度9.1中间产品产量限度a.预期产量460.1kg 460.1×92%~460.1×100%=423.2kg~460.1kg。

b. (无糖型)预期产量115kg 115×92%~115×100%=105.8kg~115kg。

9.2成品产量限度a.预期产量25561袋 57600×92%~25561×100%=23516袋~25561袋。

b. (无糖型)预期产量6389袋 6389×92%~6389×100%=5878袋~6389袋。

9.3物料平衡及计算方法:产出颗粒量+尾料量+不可利用物料量制粒工序平衡率= ×100%理论批量应在92~101%之间颗粒包装成品量+尾料量+不可利用颗粒量-成品中复合膜量颗粒包装平衡= ×100% 颗粒领用量 应在98.5~100.5%之间包材%100⨯+=剩余量—领用量废品数量成品使用量物料平衡率应为100%9.4偏差处理生产中如果出现偏差,应立即按《异常偏差处理规程》进行处理。

10 待包装产品的贮存要求 10.1中间产品贮存条件及要求10.2半成品贮存条件及要求颗粒分装后,置于塑料容器中盛放整齐,常温贮存在半成品暂存室。

11需要说明的特别注意事项本品生产加工的每个阶段都必须严格按工艺规程、标准操作规程进行。

12以最终包装容器中产品的数量、重量或体积表示的包装规格 12.1包装规格:18g/袋×8袋/盒×120盒/箱 12.2包装规格:18g/袋×10袋/盒×80盒/箱13 所需包装材料清单及消耗定额13.1包装规格:18g/袋×8袋/盒×120盒/箱13.2包装规格:18g/袋×10袋/盒×80盒/箱14 印刷包装材料的实样纸箱批号、有效期打印位置:侧面中下部。

纸盒批号、有效期打印位置:底部。

15 需要说明的特别注意事项15.1环境卫生:按《一般生产区环境卫生管理规程》,<<洁净区环境卫生管理规程>>执行。

15.2人员卫生:按《一般生产区个人卫生管理规程》, <<洁净区个人卫生管理规程>>执行。

15.3物料卫生:物料外包装要求完好,标志齐全,无变质,虫蛀,鼠咬等现象。

15.4设备卫生:生产设备应按相关设备清洁标准操作执行。

16包装操作步骤的说明16.1纸盒批号打印16.1.1按批包装指令单领取当天生产所需的纸盒。

核对纸盒的名称、规格、批号和标识是否正确。

生产前检查设备和工作场所清洁完好,没有上批生产遗留物。

16.1.2根据包装指令输入所要打印的批号、生产日期、有效期数字,并经复核无误后用激光打码机对纸盒进行批号、生产日期、有效期印制。

16.1.3清场并填写生产记录及清场记录。

16.2外包装16.2.1根据包装指令单开具领料单领取包装材料,逐一核对包装材料品名、编号、数量、合格证等,并领取内包中间品,确认无误后方可开始包装操作。

16.2.2生产前检查设备和工作场所清洁完好,没有上批生产遗留物。

16.2.3用喷码机/数码章将小盒/外箱印上本批的生产批号、生产日期及有效期限,注意位置适中、字迹清楚;将说明书字面朝上折叠整齐。

16.2.4将复合膜小袋及说明书整齐放入小盒,根据不同的包装规格每盒10小袋、9小袋或6小袋,说明书1张,注意数量准确,印批号的一端放在一侧,并加贴封口证。

16.2.5每箱装120盒,或180盒或200盒,要求文字方向一致。

16.2.6用打包机将外箱捆扎牢固,注意捆扎位置匀称一致。