HQ6112A15型客车底盘悬架侧倾计算

底盘的设计计算书

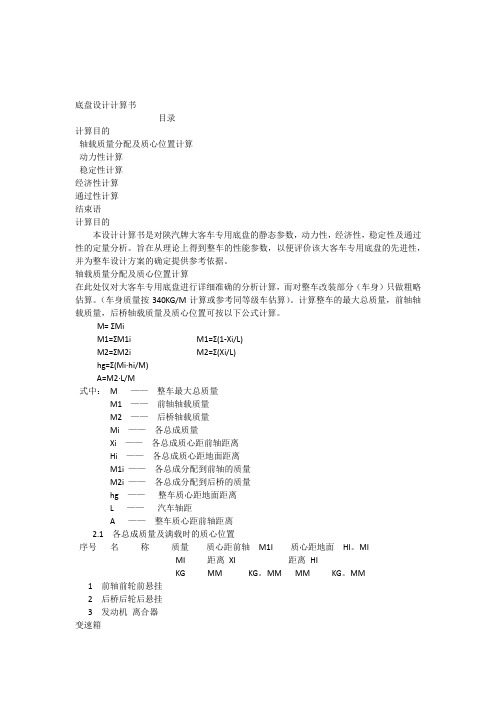

底盘设计计算书目录计算目的轴载质量分配及质心位置计算动力性计算稳定性计算经济性计算通过性计算结束语计算目的本设计计算书是对陕汽牌大客车专用底盘的静态参数,动力性,经济性,稳定性及通过性的定量分析。

旨在从理论上得到整车的性能参数,以便评价该大客车专用底盘的先进性,并为整车设计方案的确定提供参考依据。

轴载质量分配及质心位置计算在此处仅对大客车专用底盘进行详细准确的分析计算,而对整车改装部分(车身)只做粗略估算。

(车身质量按340KG/M计算或参考同等级车估算)。

计算整车的最大总质量,前轴轴载质量,后桥轴载质量及质心位置可按以下公式计算。

M= ΣMiM1=ΣM1i M1=Σ(1-Xi/L)M2=ΣM2i M2=Σ(Xi/L)hg=Σ(Mi·hi/M)A=M2·L/M式中:M ——整车最大总质量M1 ——前轴轴载质量M2 ——后桥轴载质量Mi ——各总成质量Xi ——各总成质心距前轴距离Hi ——各总成质心距地面距离M1i ——各总成分配到前轴的质量M2i ——各总成分配到后桥的质量hg ——整车质心距地面距离L ——汽车轴距A ——整车质心距前轴距离2.1 各总成质量及满载时的质心位置序号名称质量质心距前轴M1I 质心距地面HI。

MIMI 距离XI 距离HIKG MM KG。

MM MM KG。

MM1 前轴前轮前悬挂2 后桥后轮后悬挂3 发动机离合器变速箱散热器附件膨胀箱支架空滤器气管支架消音器气管支架油箱支架电瓶支架方向盘管柱转向机支架转向拉杆换档杆操纵盒贮气筒支架操纵踏板支架前后拖钩全车管路附件车架底盘21车身空车22乘客23行李24司机满载水平静止时轴载质量分配2.2.1 底盘底盘整备质量:Ga= Σgi ( Kg ) 轴距:L= mm后桥轴载质量:Ga2=(Σgi.ai )/L前轴轴载质量:Ga1=Ga-Ga12.2.2 空车整车整备质量:GA=后桥轴载质量:GA2=前轴轴载质量:GA1=2.2.3 满载整车整备质量:Ga=后桥轴载质量:Ga2=前轴轴载质量:Ga1=质心距前轴中心线距离L12.3.1 底盘L1=空车L1=L1=2.4 质心高度hg2.4.1 满载hg=2.4.2 空车质心不随载荷变化而变化的非簧载质量:非簧载质量对地面力矩之和:簧载质量:簧载质量对地面力矩之和:簧载质量的质心高度H=簧载质量对前轮中心线的力矩之和:簧载质量的质心距前轮中心线的距离L当汽车由满载到空载时,前轴处车架抬高mm,后桥处车架抬高mm,簧载质量的质心相应抬高hx空车时簧载质量的质心距地面距离高簧载质量的质心相应抬高后对地面力距之和:空车质心高度为2.4.3 底盘底盘在整车满载状态下质心高度:动力性计算主要技术参数厂定最大总质量Ga总长(整车)总宽(整车)总高(整车)轴距前轮距B1后轮距B2车轮滚动半径rr发动机外特性见表2表2转速ne (r/min)1000 1300 1500 1700 1900 2100扭矩Me(N·m)功率Ne(Kw)注:以上指标均未修正后桥传动比io变速箱各档速比ig 见表3表3档位ig1 ig2 ig3 ig4 ig4 ig5 ig6 ig倒速比传动系总速比io·ig 见表4表4档位io·ig1 io·ig2 io·ig3 io·ig4 io·ig5 io·ig6 io·ig倒3.2 汽车的功率平衡计算3.2.1 发动机的净输出功率NE净NE净=NE*N发式中:N发——发动机效率3.2.2 汽车的行驶速度计算按发动机的转速与传动系的匹配计算汽车的行驶速度VA=0.377Rr . Ne/Io . Ig (Km/H)式中:Rr——车轮滚动半径Ne——发动机转速Io——后桥速比Ig——变速箱各档速比3.2.3 发动机在对应转速下输出的功率及汽车各档行驶速度见表5表5NE (R/MIN)800 1000 1200 1400 1600 1800 2000NE (KW)NE净(KW)I档II 档VA III档IV档(KW/H)V档VI档倒档3.2.4 汽车的阻力功率计算(水平路面匀速行驶)N阻=Nf+Nw/NT式中: Nf——克服滚动阻力所消耗的功率Nf=Ga*F*VA*G/3600 (KW)式中:GA ——厂定最大总质量KGVA ——汽车行驶速度KW/HF ——滚动阻力系数F=0.0076+0.000056VAG ——重力加速度G=9.8M/SNW=CD*A/76140 (KW)式中:CD ——空气阻力系数CD=0.65A ——汽车迎风面积A=B.H = 前轮距X汽车总高NT ——传动系效率NT+0.92.2.5 计算对应车速下的阻力功率N阻见表6表6VA(KM/H)10 20 30 40 50 60 70 80 90 100 110 120 NF (KW)NW (KW)NF+NW(KW)按表5和表6作出功率平衡图见图1汽车的驱动力和行驶阻力计算3.3.1驱动力计算FT=ME净.IG.IO.NT/RR (N)式中:ME净——ME净=ME。

悬架高度的计算公式

悬架高度的计算公式悬架高度是指车辆底盘与地面之间的垂直距离,它直接影响着车辆的通过性、行驶稳定性和舒适性。

在汽车工程中,悬架高度的计算是一个非常重要的问题,它需要考虑到车辆的重量、悬架系统的特性以及路面的情况等多个因素。

本文将介绍悬架高度的计算公式及其影响因素。

悬架高度的计算公式可以分为静态悬架高度和动态悬架高度两种情况。

静态悬架高度是指车辆在静止状态下的悬架高度,而动态悬架高度是指车辆在行驶过程中的悬架高度。

这两种情况下的计算公式略有不同。

首先我们来看静态悬架高度的计算公式。

静态悬架高度的计算需要考虑到车辆的重量、悬架系统的特性以及车辆的设计要求等因素。

一般来说,静态悬架高度可以通过以下公式来计算:H = H0 + ΔH。

其中,H表示静态悬架高度,H0表示悬架系统的设计高度,ΔH表示悬架系统的变形量。

悬架系统的设计高度是指车辆在设计状态下所设定的悬架高度,它是一个固定的数值。

而悬架系统的变形量则是指车辆在静态状态下由于自重和载荷的作用而导致的悬架变形,它是一个动态的数值,需要通过实际测试或者计算来得到。

在实际工程中,悬架系统的变形量可以通过有限元分析等方法来计算得到。

有限元分析是一种工程计算方法,它可以通过对车辆结构进行离散化,然后利用数值计算的方法来求解结构的变形和应力分布。

通过有限元分析,可以得到车辆在不同载荷下的悬架变形量,从而得到静态悬架高度。

除了静态悬架高度,动态悬架高度也是一个非常重要的参数。

动态悬架高度的计算需要考虑到车辆在行驶过程中的悬架变形、路面的不平度以及车辆的运动状态等因素。

一般来说,动态悬架高度可以通过以下公式来计算:Hd = H0 + ΔHd。

其中,Hd表示动态悬架高度,H0表示悬架系统的设计高度,ΔHd表示悬架系统的动态变形量。

与静态悬架高度类似,悬架系统的设计高度是一个固定的数值,而悬架系统的动态变形量则是一个动态的数值,需要通过实际测试或者计算来得到。

在实际工程中,动态悬架高度的计算需要考虑到车辆在行驶过程中的各种动态载荷,以及路面的不平度等因素。

车辆倾斜角计算公式

车辆倾斜角计算公式在车辆行驶过程中,倾斜角是一个重要的参数,它影响着车辆的稳定性和安全性。

倾斜角是指车辆在转弯或者通过坡道时,车身与水平面的夹角。

在工程设计和车辆性能测试中,需要对车辆的倾斜角进行精确的计算和测量。

本文将介绍车辆倾斜角的计算公式及其应用。

一、车辆倾斜角的影响因素。

车辆的倾斜角受到多种因素的影响,主要包括车辆的速度、转弯半径、横向加速度、重心高度等。

当车辆行驶在高速公路上时,倾斜角一般较小;而在进行急转弯或者通过陡坡时,倾斜角会显著增加。

此外,车辆的重心高度也会影响倾斜角,重心越高,车辆在转弯时倾斜角越大。

二、车辆倾斜角的计算公式。

车辆倾斜角的计算公式可以通过静力学和动力学原理推导而得。

在此,我们先介绍一般情况下车辆倾斜角的计算公式,假设车辆在水平路面上匀速直线行驶,不考虑纵向加速度。

1. 静态情况下的倾斜角计算公式:当车辆通过转弯或者通过坡道时,车辆的倾斜角可以通过以下公式计算:θ = arctan (ay / g)。

其中,θ为倾斜角,ay为车辆的横向加速度,g为重力加速度。

这个公式是基于静态平衡条件推导而得,适用于低速行驶和小转弯半径的情况。

2. 动态情况下的倾斜角计算公式:当考虑车辆的纵向加速度时,倾斜角的计算公式需要进行修正:θ = arctan (ay / (g + az))。

其中,az为车辆的纵向加速度。

这个公式适用于车辆在高速行驶或者进行急转弯时的情况,能更准确地描述车辆的倾斜角。

三、车辆倾斜角的应用。

车辆倾斜角的计算公式在工程设计和车辆性能测试中有着重要的应用。

首先,倾斜角的计算可以帮助工程师评估车辆的稳定性和安全性,为车辆的结构设计和悬挂系统调校提供依据。

其次,在车辆性能测试中,倾斜角可以作为评价车辆悬挂系统和动力系统性能的重要指标,通过对倾斜角的测量和分析,可以评估车辆在不同路况下的行驶性能。

此外,倾斜角的计算还可以应用于车辆动态稳定控制系统中。

通过实时监测车辆的倾斜角,并根据倾斜角的变化调整车辆的悬挂系统和制动系统,可以提高车辆在急转弯或者不同路况下的稳定性和安全性。

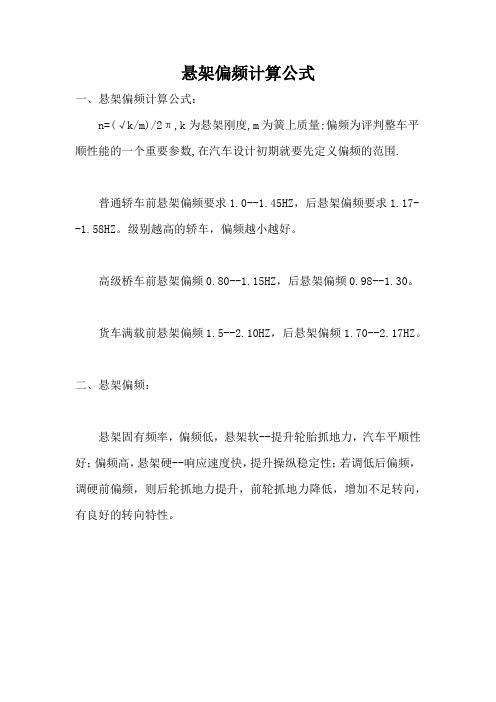

悬架偏频计算公式

悬架偏频计算公式

一、悬架偏频计算公式:

n=(√k/m)/2π,k为悬架刚度,m为簧上质量;偏频为评判整车平顺性能的一个重要参数,在汽车设计初期就要先定义偏频的范围.

普通轿车前悬架偏频要求1.0--1.45HZ,后悬架偏频要求1.17--1.58HZ。

级别越高的轿车,偏频越小越好。

高级桥车前悬架偏频0.80--1.15HZ,后悬架偏频0.98--1.30。

货车满载前悬架偏频1.5--2.10HZ,后悬架偏频1.70--2.17HZ。

二、悬架偏频:

悬架固有频率,偏频低,悬架软--提升轮胎抓地力,汽车平顺性好;偏频高,悬架硬--响应速度快,提升操纵稳定性;若调低后偏频,调硬前偏频,则后轮抓地力提升,前轮抓地力降低,增加不足转向,有良好的转向特性。

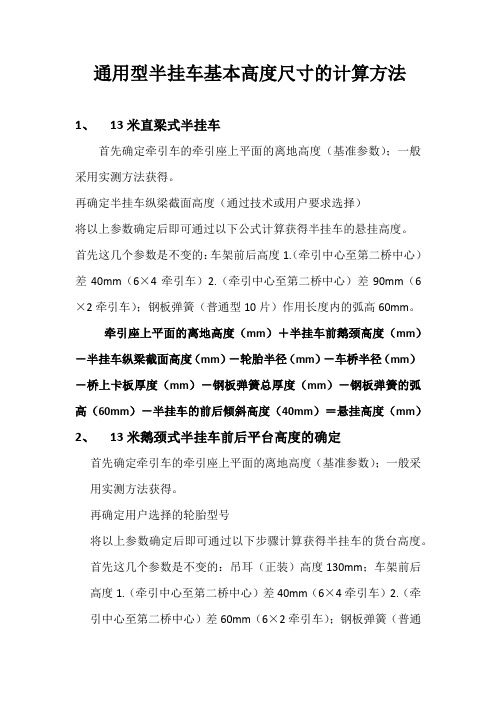

基本型半挂车悬架高度的计算方法

通用型半挂车基本高度尺寸的计算方法1、13米直梁式半挂车首先确定牵引车的牵引座上平面的离地高度(基准参数);一般采用实测方法获得。

再确定半挂车纵梁截面高度(通过技术或用户要求选择)将以上参数确定后即可通过以下公式计算获得半挂车的悬挂高度。

首先这几个参数是不变的:车架前后高度1.(牵引中心至第二桥中心)差40mm(6×4牵引车)2.(牵引中心至第二桥中心)差90mm(6×2牵引车);钢板弹簧(普通型10片)作用长度内的弧高60mm。

牵引座上平面的离地高度(mm)+半挂车前鹅颈高度(mm)-半挂车纵梁截面高度(mm)-轮胎半径(mm)-车桥半径(mm)-桥上卡板厚度(mm)-钢板弹簧总厚度(mm)-钢板弹簧的弧高(60mm)-半挂车的前后倾斜高度(40mm)=悬挂高度(mm)2、13米鹅颈式半挂车前后平台高度的确定首先确定牵引车的牵引座上平面的离地高度(基准参数);一般采用实测方法获得。

再确定用户选择的轮胎型号将以上参数确定后即可通过以下步骤计算获得半挂车的货台高度。

首先这几个参数是不变的:吊耳(正装)高度130mm;车架前后高度1.(牵引中心至第二桥中心)差40mm(6×4牵引车)2.(牵引中心至第二桥中心)差60mm(6×2牵引车);钢板弹簧(普通型10片)作用长度内的弧高60mm。

1、前平台高度(mm)=牵引车的牵引座上平面离地高度(mm)+前鹅颈高度(mm)。

2、后平台高度(mm)=轮胎直径(mm)+150mm(边梁圆弧下平面顶部切点至轮胎圆周顶部切点)+边梁高度80mm~90mm(边梁圆弧顶部切点至边梁上平面)。

3、确定后平台纵梁高度(mm)=后平台高度(mm)-(轮胎半径(mm)+车桥半径75mm+桥上卡板厚度20mm+钢板弹簧总厚度130mm+钢板弹簧的弧高60mm+悬架吊耳高度130mm)。

4、鹅颈式半挂车前后高度差(6×4牵引车)=前平台高度-后平台高度-40mm。

双横臂悬架侧倾中心研究

双横臂独立悬架动态侧倾中心的研究0 引言车辆在行驶的过程中,由于路况较为复杂,当车辆路过崎岖路面或进行转向时,车轮与路面间的相对位置关系发生改变,进而将会导致车辆侧倾中心位置的变化。

在悬架运动过程中,侧倾中心的位置是瞬时变动的。

悬架的侧倾中心高度决定了整车侧倾轴线的位置。

侧倾中心位置高,它到簧载质量质心的距离就会相应缩短,在相同的侧向力作用下,则侧倾力臂与侧倾力矩均会较小,有利于车辆的稳定性。

然而,侧倾中心也不能过高,否则会使得车身侧倾时轮距变化过大,进而加剧轮胎的磨损[1]。

在确定侧倾中心的高度时,应该综合考虑各类因素的影响。

常用的轿车前独立悬架侧倾中心高度为0~120 mm,后独立悬架(不包括纵臂式)侧倾中心高度为80~150 mm[2]。

上、下横臂轴轴线皆与车辆纵向轴线平行的双横臂独立悬架是此类悬架中结构最简单的一种[3]。

1 车辆动态侧倾中心的坐标表示1.1 车身坐标系的建立建立一固连在车身上的坐标系,如图1所示。

此车身坐标系建立原则如下:以车辆静止停靠在水平路面上时的轮胎接地点G1、G2点所在直线与车辆左右中心轴线的交点为坐标系原点O;y轴沿车辆左右中心轴线,由O点指向车厢顶部方向为y轴正方向;x轴垂直于y轴,并定义由O点指向车辆右侧方向为x轴正方向。

汽车车身相对于车身坐标系静止。

图1 双横臂独立悬架车辆示意图我们作出如下假设:(1)车辆左、右侧悬架以及车辆结构、形式相同,簧载质量质心位于车辆左右中心轴线、即y轴上;(2)将双横臂悬架的横臂以及转向节、车身等均视为刚体,忽略一切弹性变形效应;(3)将轮胎简化成一条直线,不考虑其断面宽度,并认为在与地面接触过程中,车轮不发生变形以及相对滑动。

1.2 内转向定点A1、A2、D1、D2在坐标系中的位置双横臂悬架内转向点A1、A2、D1、D2在车身坐标系xoy中为4个定点,即它们在车身坐标系中的坐标表示不会随车轮的跳动而发生变化。

因此,我们可以选取“当车辆静止停靠在水平路面上时”这一特殊工况,以进行定点坐标的确定。

三轴铰接空气悬架客车的侧倾校核

三轴铰接空气悬架客车的侧倾校核赵金龙;童剑铭;曲金亮【摘要】论述三轴铰接客车的侧倾中心、侧倾轴线的确定方法,提出拟合第二、第三轴的等效侧倾中心轴线的概念,并对某三轴铰接空气悬架客车进行侧倾校核.【期刊名称】《客车技术与研究》【年(卷),期】2018(040)002【总页数】3页(P14-15,19)【关键词】三轴铰接客车;空气悬架;侧倾校核;等效侧倾轴线【作者】赵金龙;童剑铭;曲金亮【作者单位】中国重型汽车集团有限公司,济南 030051;中国重型汽车集团有限公司,济南 030051;中国重型汽车集团有限公司,济南 030051【正文语种】中文【中图分类】U463.33+4.2悬架的侧倾中心同时影响悬挂和非悬挂质量的运动状态,从而影响车辆的转向性能。

乘坐侧倾角刚度过小的汽车,易缺乏舒适感和安全感;若侧倾角刚度过大,当车辆发生侧翻时乘客无法提前感知危险的发生,过大的侧倾角刚度也会使轮胎侧偏角增大[1]。

三轴客车侧倾中心的设计及校核相对传统两轴客车较为复杂。

本文就以已交付客户的18 m低入口双源无轨电车为例,依据悬架结构的各个参数确定悬架的侧倾中心,同时提出合并第二轴和第三轴,将三轴车简化为两轴传统车型,并通过确定等效侧倾中心轴线来验证车辆的行驶稳定性是否可靠;依托比较计算和实际验证,为多轴车辆提供一种侧倾校核的简化计算方法。

1 空气悬架刚度计算整车满载总质量ma=28 000 kg,前轴轴载质量m1=6 500 kg,支撑轴轴载质量m2=10 000 kg,后轴轴载质量m3=11 500 kg。

第一轴至第二轴轴距L1=5 900 mm,第二轴至第三轴轴距L2=6 100 mm。

前桥轮距B1=2 103 mm,支撑桥轮距B2=1 890 mm,后桥轮距B3=1 872 mm。

车轮静载半径R=446 mm,满载时整车重心高度hg=1 150 mm。

前空气悬架簧下质量m1d=991.2 kg,支撑桥空气悬架簧下质量m2d=1 525.4 kg,后空气悬架簧下质量m3d=1 567.4 kg。

SX6112E公交车底盘板簧悬架设计

单侧 板 簧簧 载质 量 2 = 2 2=5 9 Kg 。 单 / 35

由后 板簧 的簧载 质 量 、材料 规 格及 悬架 要求 ,可

以计算 出后簧 满载 时 的 刚度 C 约 为 7 6 Nc 。根 2 4 0( /m)

约 为 1 6 Kg 10 。

圈 1

1前簧 前支 架 2前横 向稳 定 杆 一 一

3前板 簧 一

后 簧簧 载 质量 由以下 公式 计 算 :

4 前轴 5减 震器 6前 簧后支 架 , . 一 一

2 2 + / (  ̄ + 杆 =G —6 2 1 2G G定)

其 中 G — 后桥 簧 载质 量 —

S 12 X6 E型 公交 客车悬 架 设计完 成后批 量 装车 , 1 交付 客户 使用 。经 过近 一年 时 间的运行 ,整 车工 作状 态 良好 ,前后悬 架运 行平 稳 ,说 明该车 的悬架 设计是 成 功 的,完全 体现 了客 户对 底盘 的要 求 。

据 底盘 布 置要 求 ,后 簧满 载 时弧 高确 定 为 2 mm。 0 根 据 以上 数据 做 出后 悬架 分 析简 图如下 图 2 。

取 m=2 0 g 2 0 k 。将 以上数 据 带 入上 式 ,可计 算 出:

F ≈58 N 。 45

悬 架 的 复 原 阻 尼 力 计算 公式 计算 :

垄丛窒

Dev l e opi g n Res r h ea c

S 6 2 X 1 E公 交车底盘板簧悬 架设计 1

郭延辉 张伟

( 西 欧舒特 汽 车股份 有 限 公司 ,西 安 7 0 ) 陕 1 1 9 1 摘 要 :论述 了 S 12 X6 1E型公 交 车 的悬 架 特 点 ,介绍 了少 片钢 板 弹簧 悬架 的 设计 方法 以及 其它 辅助 结

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计计算 D

DES IGN AND CALCULATION

B209 龙门刨床的技术改造

岑其 (慈溪市汇丽机电有限公司,浙江 慈溪 315333)

摘 要:针对老式 B209 型龙门刨床存在的各种问题,对其进行了技术改造,将其改造成龙门铣床。文中重点介绍了改

造内容及改造效果。

关键词:龙门刨床;龙门铣床;技术改造

收稿日期:2006- 10- 24

机械工程师 2007 年第 2 期 111

L

Gu·1 h1+Gu·2 h2 B2

(7)

!s2=

△G!Байду номын сангаасb+△G!2c G!2

·B2=0.042rad=2°24′25″

考虑轮胎径向变形所产生的侧倾角为:

(11)

悬挂质量的横向力对侧倾轴之距,引起后轴内、外轮 之间载荷再分配

!w2=

△G!2E Cw·B2

=6.42- 3rad=0°22′04″

(12)

承性,车长 11m、轴距 5.7m 不变,并仍采用 6120QK 型发

动机;而离合器新采用了双片干式液压操纵气助力形式;

变速器采用了全同步器五十铃型;前桥、后桥、传动轴、车

架、制动系等均采用斯太尔型;悬架系、排气系采用了国

家科技攻关项目客车(JT6120 型)结构形式。整车经试制、

使用,效果尚佳。本文仅就对该车型不加装横向稳定杆的

×h2l1+h1l2 L

× Gu·1 h1 Gu·1 h1+Gu·2 h2

×1 B1

=4659.2 N

(1)

悬挂质量的横向力对侧倾轴之距,引起前轴内、外轮

之间载荷再分配:

" # △G!1b=Gs

u g

hg-[h1-(h1- h2)LL1

]

C!1 C!1+C!2

×1 B1

式中:C!1- 未装横向稳定杆时前悬架侧倾角刚度;

D

设计计算

DES IGN AND CALCULATION

H Q 6112A 15 型客车底盘悬架侧倾计算

郭志勇 1, 王宏健 2 (1.黑龙江省泰兴机械制造厂,黑龙江 泰来 162401;2.秦皇岛戴卡美铝车轮有限公司,河北 秦皇岛 066000)

摘 要:通过对 H Q 6112A 15 型客车底盘悬架侧倾的计算,证明该车在不装横向稳定杆情况下,其稳定性是安全可靠的。

(外)

G2

外=

G2 2

+△G!2E=67672.24N

[2] 吉林工业大学汽车教研室.汽车设计[M].北京:机械工业出版社,

2000.

(编辑 明 涛)

(内)

G2

内=

G2 2

- △G!2E=30392.76N

!!!!!!!!!! 作者简介:郭志勇(1964- ),男,工程师。

悬挂质量在后轴处所产生的侧倾角为:

中图分类号:TG55

文献标识码:B

文章编号:1002- 2333(2007)02- 0111- 02

1引言

如图 1 所示,我公司原有一

台 B209 龙门刨床,它是一种主电

机安装在顶梁上的老式平皮带传

动设备,主要技术参数如下:

刨削最大宽度 900mm;刨削

最大长度 2800mm;刨削最大高

度 1000mm; 工 件 最 大 重 量

汽车转弯行驶时,假设悬挂质量侧倾时,前后悬挂的

侧倾中心不变,在悬挂质量中心作用着一个横向力(离心

力)并等于

Gs

u g

(Gs

为悬挂质量,横向加速度

u=0.4g,g

为

重力加速度)重心高于侧倾轴。

3.1 前轴处侧倾角计算

在重心横截面里,横向力作用在侧倾轴上时,前轴

内、外轮之间载荷再分配

△G!1a=Gs

u g

(内)

G1 内=

G1 2

-

△G!1E=15835.31N

悬挂质量在前轴处所产生的侧倾角为:

!s1=

△G!1b+△G!1c G!1

×B1=0.07085rad=4°03′35″

若考虑轮胎径向变形所产生的侧倾角为

(5)

!w1=

△G!1E Cw·B1

式中:Cw=

PT r0- rk

(轮胎径向刚度)

PT=24189.37N(轮胎额定载荷)

向力所形成的力矩,使前轴内、外轮间的载荷再分配为:

△G!1c=Gu·1 ug ·r·k B11 =830.99N

(3)

这样,前轴处,内、外轮之间载荷再分配量总和为:

△G!1E=△G!1a+△G!1b+△G!1c=7700.29N 前轴内、外轮的动载荷为:

(4)

(外)

G1 外=

G1 2

+△G!1E=31236.29N

在我公司,B209 龙门刨床主要是用来加工 320- 500 很高,机座底脚平面的平面度要求 0.10mm,机座底脚平

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

内、外轮之间载荷再次分配为

△G!2a=

Gs

u g

×h2l1+h1l2 × Gu·2 h2 ×1 =12711.79N

关键词:客车底盘;侧倾计算;稳定性

中图分类号:TH123

文献标识码:B

文章编号:1002- 2333(2007)02- 0110- 02

1前言

我厂在多年生产的 HQ6110 型发动机前置长途客车

底盘基础上,研制开发了一种发动机后置的 HQ6112A15

型长途客车底盘。为了提高整车性能和保持原车型的继

# $ △G!2b=Gs

u g

hg-[h2-(h2- h1)LL2

]

C!2 C!2+C!1

×1 B2

=4295N

(8)

这样,后轴处总侧倾角为:!2=!s2+!w2=2°46′29″ 4结论

同理

△G!2c=Gw·2 ug ·r·k B12 =1632.95N

(9)

从以上分析和对前、后轴处进行计算得知,

Cw=

24189.37 0.545- 0.515

=806312.33

(6)

∴!w1=

△G!1E Cw·B1

=4.7559- 3rad=0°16′21″

这样,前轴处总侧倾角为:!1=!s1+!w1=4°19′56″

3.2 后轴处侧倾角计算

在重心横截面里,横向力作用在侧倾轴上时,后轴

110 机械工程师 2007 年第 2 期

C!2- 未装横向稳定杆时后悬架侧倾角刚度。

C!1=

1 2

C1B2s1 =86184.4N·m/rad

(2)

C!2=

1 2

C2B2s2 =254005.5N·m/rad

代入数值后,式(2)得:△G!1b=2210.1N 假设非悬挂质量重心在轮心高度,且当后悬挂角刚

度较小,承载系统扭转刚度不大时,前轮非悬挂质量的横

HQ6112A15 型客车前、后轴侧倾角均未超过允许值 6°~7°,

后轴处,载荷再分配总和为:

说明该车底盘不装横向稳定杆是稳定和安全可靠的。

△G!2E=△G!2a+△G!2b+△G!2c=18639.74N

(10)

[参考文献]

后轴处,内、外轮动载荷为:

[1] 余志生.汽车理论[M].北京:机械工业出版社,2005.

1000kg;外形尺寸 (长×宽×高)

4000mm ×2200mm ×2200mm;机

床净重 6t。

该龙门刨床自 1960 年出厂

至今已有 46 年,虽然定期对机床

进行保养和维修,但故障率还是很

高,刨削的加工效率也相对低下,

经常停机,原有的机床结构设计已

不能满足加工现有产品需要。

2 存在问题

机床底脚平面,加工的机座尺寸较大,国外客户的要求也

悬架侧倾特性计算进行介绍。

2 原始数据

整车悬挂质量 GS:122767.5N,前悬挂质量:38971.0N, 后悬挂质量,83796.5N;前非悬挂质量 Gu1:8100.2N;后非 悬挂质量 Gu2:14268.5N;前钢板弹簧刚度 C1:202801.0N/m; 后钢板弹簧刚度 C2:562893.1N/m;轴距 L:5.7m;前轮距 B1:2.008m:后轮距 B2:1.8m;前板簧距 Bs1:0.9m;后板簧距 Bs2:0.95m;整车重心高度 hg:1.25m;重心至前轴距离 L1: 3.851m;重心至后轴距离 L2:1.849m;前钢板弹簧卷耳处 至主片中心点连线距地面高度 h1:0.52m;后钢板弹簧卷 耳处至主片中心点连线距地面高度 h2:0.722m;车轮滚动 半 径 rk:0.515m; 车 总 重 G:14513.6N; 前 轴 荷 G1: 47071.2N;后轴荷 G2:8065.0N。 3 汽车未装横向稳定杆时的侧倾计算