蜂窝夹套容器设计

夹套与蜂窝夹套的特点

夹套与蜂窝夹套的特点整体夹套常用的整体夹套形式有圆筒型和U型两种。

圆筒型夹套仅在圆筒部分有夹套,传热面积较小,适用于换热量要求不大的场合。

U型夹套是圆筒部分和下封头都包有夹套,传热面积大。

整体夹套特点载热介质流过夹套时,其流动横截面积为夹套与筒体的环形面积,流道面积大、流速底、传热性能差。

根据压力容器要求进行计算整体夹套,内胆需要根据设计要求进行内压和外压计算,以计算厚的压力作为加工设备的设计厚度。

假设夹套内设计压力为0.33MPa,内胆设计压力为-0.1Mpa。

在计算内胆厚度时的设计压力为0.33MPa+0.1MP=0.43MPa的设计压力进行计算,内胆计算相对来说比较厚度。

总结特点:1、流道面积大、流速底、传热性能差。

2、相对成本较高。

3、加工要求高。

蜂窝夹套是以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,从而减薄筒体厚度,强化传热效果。

蜂窝夹套传热特点:在相同流量状态下流通截面面积较小,流体在腔内流速显著增加(比一般的整体夹套高3~10倍),并且流体在与蜂窝点多次相碰撞后形成局部小涡流,此时大量的蜂窝在夹套内起着干扰流体流动的作用,流体在流经蜂窝点时就要呗扰流,不断改变流体流动方向和流动速度,形成紊流,破坏或减薄了原来的层流层,使冷热交换加速,从而大大增加了其传热效果。

根据压力容器要求进行计算蜂窝夹套,只需要计算内胆的设计压力。

假设夹套内设计压力为0.33MPa,内胆设计压力为-0.1Mpa。

在计算内胆厚度时的设计压力为-0.1Mpa的设计压力进行计算,内胆相对来说只考虑筒体的负压即可。

为什么不考虑蜂窝夹套压力呢,因为蜂窝夹套在计算时只需要计算四个蜂窝点直接的容积,蜂窝点之间不能满足容规要求的最小容积,所以可以将夹套压力忽略不计。

蜂窝夹套传热特点:1、流道面积小、流速高、传热性能好2、相对成本低3、加工要求高150《容规》的适用范围(第一章总则第2条)同时具备三个条件1、最高工作压力(PW)大于等于0.1MPa(不含液体静压力)2、内直径(非园形截面指其最大尺寸)大于等于0.15m,且容积(v)大于等于0.025m³3、盛装介质为气体、液化气体或最高工作温度高于等于标准沸点的液体。

夹套容器的设计要点

3 结语

( 1) 6M50 - 340/320 - Ⅱ - BX 氢氮气压缩机组电动机噪声较大 且声音异常, 主机振动和噪声均较 大 , 一 、二 级 连 杆 大 头 瓦 快 速 失 效 的根本原因是轴系的扭转振动。

( 2) 在 轴 系 上 加 装 配 重 体 , 使轴系运行时带着配重体一起转 动, 以适度增大轴系的转动惯量, 改变轴系的固有频率, 可有效消 减轴系的扭转振动, 从而大幅度 减小机组的振动和噪声, 提高连

缝应进行 100%射线探伤检查, 且 容器与封闭件焊接后再进行热处 理; 对于容器有热处理要求的, 应该将容器与封闭件焊接完毕再 进行热处理。

e、在夹套容器设计中, 常采 用带圆弧过渡的封口锥, 锥角一 般 取 45°, 过 渡 部 分 圆 弧 半 径 为 R30~40 mm ( 当 δ=6~10 mm) ; 对 于封口环结构则很少采用; 为了 减少夹套封闭件制造难度, 也可 以在容器筒体与夹套筒体间采用 法兰连接, 但相应制造成本也增 加了。

( 2) 容器为真空 和夹套内都 为内压

容器设计压力按无夹套真空 容 器 选 取 P1=0.1MPa ( 外 压 ) , 夹 套设计压力按内压容器选取。在 正常操作情况下, 容器计算外压 力 为 PC1= P2 +0.1 ( 有 夹 套 包 容 ) 和 PC1= 0.1MPa ( 无夹套包容) ; 夹 套计算压力为 PC2 = P2

蜂窝夹套计算

D1 1400

50.0 1.0

15.0 满足 50 mm

8.0 do/to m

1500

1432 mm 0.30 1.0 4 °

δ =30*min(1,4(L/D1)

1/2

[(S1-C)/D1]

1/4

)

30.00

δ t≤δ

满足 5.79 5.79

L(夹套总长)

D2 °

4.0 mm 4.0 mm 118.0 Mpa

过程设备设计计算

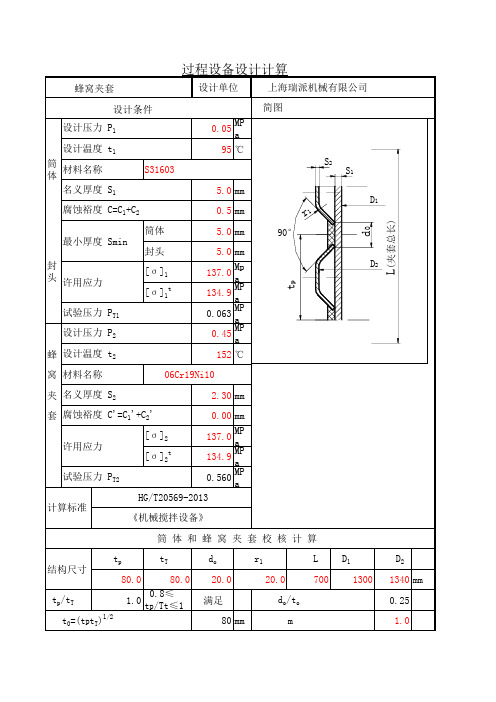

蜂窝夹套 设计条件 设计压力 P1 设计温度 t1 筒 材料名称 体 名义厚度 S1 腐蚀裕度 C=C1+C2 最小厚度 Smin 封 头 许用应力 试验压力 PT1 设计压力 P2 蜂 设计温度 t2 窝 材料名称 夹 名义厚度 S2 套 腐蚀裕度 C'=C1'+C2' 许用应力 试验压力 PT2 计算标准 tp [σ ]2 [σ ]2t 0Cr18Ni9 2.00 mm 0.05 mm 137.0 MPa 135.0 MPa 0.63 MPa HG/T20569-94 《机械搅拌设备》 筒 体 和 蜂 窝 夹 套 校 核 计 算 tT r1 do L 50.0

r

1

f5=π [1+1.3(1.8+2.3do/to)/ln(to/do)]/2 f6=π {1+1.3[1.3+m/2+(1+1.3m)do/to]/ln(to/do)}/2 内筒许用外应力 [P1] [σ ]1t(S1-C)2f5{1-[P1D1/2[σ ]1t(S1-C)]2}/tptT [P1]≥PT1

0.8≤tp/Tt≤1

设计单位 简图 0.40 MPa 150 ℃ 00Cr17Ni14Mo2 6.0 mm 1.1 mm 筒体 封头 [σ ]1 [σ ]1

夹套容器的设计

43夹套容器是一种通过间壁进行热量交换的设备,因它的传热系数较小,传热面又受容器的限制,所以适用于传热量不太大的场合。

夹套容器的结构较简单,夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,冷介质或热介质在此压力空间内实现传热。

本文以1Mt/a乙烯及配套项目中的阻聚剂TBC进料罐为例,对夹套容器的设计进行讨论和总结。

1 设计条件阻聚剂TBC进料罐内筒介质为阻聚剂TBC、甲苯,夹套介质为凝液,主要设计参数见表1。

表1 TBC进料罐的设计参数项目内筒夹套设计压力/MPa 0.5/FV 0.6工作压力/MPa 0.300.57设计温度/℃70180工作温度/℃55160内径/mm 21002300长度/mm 47004350腐蚀裕量/mm 2.02.0材料S30408+Q345RQ345R2 结构设计及优化2.1 夹套型式的选取根据夹套的结构夹套容器可分为整体夹套容器、半管夹套容器、蜂窝夹套容器和通道式夹套容器。

半管夹套容器焊接工作量比制作整体夹套容器大的多,筒体较薄时易造成焊接变形,适合压力较高的场合。

蜂窝夹套容器以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,但不宜用于接管较多的场合。

通道式夹套容器用于局部加热或冷却。

根据上述各种夹套型式适用范围及使用特点,TBC进料罐采用整体U型夹套容器(见图1),其圆筒部分和下封头都包有夹套,相比其他夹套型式传热面积大、制造简单、经济性好。

图1 TBC进料罐采用的夹套容器2.2 夹套连接方式的确定整体夹套容器根据夹套连接方式分为可拆卸式和不可拆卸式。

可拆卸式即内筒与夹套用法兰连接,适于夹套内载热介质易结垢、需经常清洗的场合,一般为低压及直径较小的设备。

TBC进料罐夹套内介质为凝液,不易结垢,而且直径较大,故采用不可拆卸式。

不可拆卸式是由夹套封闭件将内筒和夹套筒连接起来的,夹套封闭件与夹套筒为整体结构或全焊透结构。

蜂窝夹套计算 夹套0.45

设计单位

上海瑞派机械有限公司 简图

Hale Waihona Puke 0.05 MPa 95 ℃ S31603 5.0 mm 0.5 mm 5.0 mm 5.0 mm 137.0 Mpa 134.9 MPa 0.063 MPa 0.45 MPa 152 ℃ 06Cr19Ni10 2.30 mm 0.00 mm 137.0 MPa 134.9 MPa 0.560 MPa HG/T20569-2013

D2 90° S2 S1 D1

[σ ]1 [σ ]1t

[σ ]2 [σ ]2t

do 20.0 满足 80 mm

r1 20.0 do/to m

tp

L 700

D1 1300

L(夹套总长)

D2 1340 mm 0.25 1.0

r1

d0

δ t=tp360/π D1 δ =30*min(1,4(L/D1)1/2[(S1-C)/D1]1/4) f5=π [1+1.3(1.8+2.3do/to)/ln(to/do)]/2 f6=π {1+1.3[1.3+m/2+(1+1.3m)do/to]/ln(to/do)}/2 内筒许用外应力 [P1] [σ ]1t(S1-C)2f5{1-[P1D1/2[σ ]1t(S1-C)]2}/tptT [P1]≥PT1 夹套许用内应力 [P2] [σ ]2t(S2-C')2f6/tptT 0.56 [P2]≥PT2 21.36 δ t≤δ 满足

结论:内筒壁厚满足外压要求;蜂窝夹套壁厚和蜂窝锥体壁厚满足内压要求. 封 头 蜂 窝 夹 套 校 核 计 算 封头蜂窝夹套结构的tp、tT与筒体的tp、tT相同,不再计算。

7 ° °

浅谈夹套容器结构设计

浅谈夹套容器结构设计

罗淑琦1,罗永和2

(. 中国石油集团东北炼化工程有限公司吉林石化工程设计有限公司; .中国石油集团东北炼化工程有限公司吉林机械制造分公司)

摘 要:合理设计容器夹套结构,能够提高设备的工作效率,降低设备的制造难度,缩短设备的制造工期。

《 关键词:夹套容器;设计;结构

1.1 整体夹套强度设计 整体夹套强度设计可按 GB 0—0《压力容

器》第 部分 []:设计中的外压圆筒部分进行计算。 1.2 整体夹套封口结构设计

整体夹套封口结构一般可设计为如图 所示结 构。图 a 封口结构为夹套筒体直接翻边而成,结构 简单且容易成形,但受夹套筒体厚度影响,一般在

型钢夹套有半管夹套、角钢夹套和 L 形夹套,见图 。 型钢夹套一般沿筒体圆周方向螺旋布置,也可按筒体

[ ] HG/T 0—, 机械搅拌设备 [S]. [ ] HG/ T 0—0, 钢制化工容器强度计算规定 [S].

轴线方向直线布置。

39

部设置一个或两个排气孔,排气孔可简单设置为螺塞 在辊床上按夹套形状一次成形,制造工艺相对简单。

结构。当传热介质为气体时,可不设排气孔。在夹套 该形夹套可根据工艺条件设计厚度,可以承受较大的

最低点设排净孔,规格根据夹套排放液体量确定。

内压和外力。L 形夹套传热效率高,使用范围广。

2 容器型钢夹套设计

在夹套容器使用越来越广的条件下,合理地设计 夹套结构,满足容器使用的工艺要求和现场施工要求,

接管封口结构见图 。图 a 为夹套翻边结构, 在夹套厚度≤ mm 的情况下优先选用,翻边圆直 径 d 可按 HG/T 0—《机械搅拌设备》选择。 当夹套厚度> mm 时,可选择图 b 圆筒封口结构, 圆筒厚度按 HG/T 0—《机械搅拌设备》计算, 圆筒内径应满足套管内侧及接管的焊接要求,一般 d 略大于接管法兰外径。

蜂窝夹套上耳式支座的应力分析与优化

图 3 带耳座蜂窝夹套有限元模型

3. 2 标准型耳座对蜂窝夹套变形影响的比较分 析

由于薄膜蒸发器需要设置保温层, 耳座要有 较大的安装尺寸, 宜选用 B形耳 座, 尺寸 按 JB / T47252925耳式支座 6确定。分别以加垫板和不加 垫板两种标准型耳座计算蜂窝夹套的应力水平和 变形, 分析结果列于表 1中。

蜂窝夹套是在整体夹套的基础上, 在内筒和 夹套之间采用均匀分布的蜂窝结构来加强内筒与 夹套的承压能力的, 蜂窝结构排列形式一般是正 方形或正三角形。常用的蜂窝夹套分为折边式和 拉撑式: 折边式是把夹套向内折边, 与内筒壳体贴 合焊好; 拉撑式是用钢管或小锥管做拉撑件来连 接内筒与夹套。与普通夹套相比, 蜂窝夹套既节 省材料又能加强容器的外压稳定性, 并且有较好 的传热效果。蜂窝夹套已广泛应用在薄膜蒸发器 中。在薄膜蒸发器中, 通过与圆筒内壁有一定间 隙的刮板的转动使料液分散成均匀的薄膜, 同时 也起到提高传热系数的作用。当内筒在外压作用 下内陷量大于刮板与内壁的间隙时, 转子带动刮 板转动时与内壁的刮擦会逐渐削薄内筒的壁厚, 最终造成内筒在外压作用下失稳, 同时也会因刮 板过度变形导致其转子失效。

Ca lc ula tions o f the S tiffne s s o f the G a s F iml o f the D ry G a s S ea ls o f the S p ira lG roove s Ba se d on Com pu ta tiona l F lu id Dynam ics ( CFD)

同样以焊缝边缘间距为 100mm, 耳座尺寸除 分别改变 D1、D2 外其余均按照标准长臂型带垫板 耳座尺寸的情况下对蜂窝夹套进行应力分析。

经过有限元分析可知, 改变 D1、D2 对 蜂窝夹 套变形影响甚微。垫板厚度增大, 耳座最大应力 也变大; 筋板厚度增大, 耳座最大应力减小, 但是 减小幅度趋于缓慢。 5 结论 5. 1 改变耳座各参数的尺寸, 对耳座的应力影 响较大, 然而对蜂窝夹套变形的影响却很小。 5. 2 适 当增加 焊缝边 缘间距 可有效 降低对 蜂 窝 夹套变 形的 影 响, 一 般 以 150mm 左 右较 为 合适, 但会给耳座带来较大的应力, 为此以通 过 适当增 加筋板 下底 边长 度 l2 有效 地 降低 其 应 力大小 。

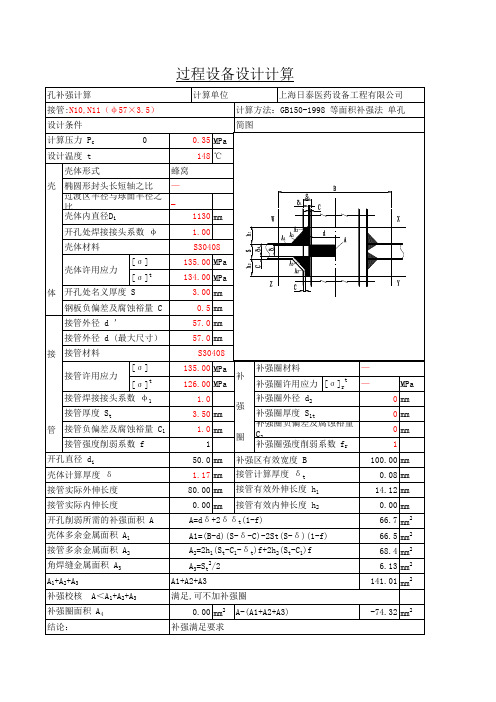

蜂窝夹套开孔补强计算GB150-1998等面积补强法 单孔

补强圈面积 A4 结论:

-74.32 mm2

[σ] 接管焊接接头系数 φ1 接管厚度 St 管 接管负偏差及腐蚀裕量 C1 接管强度削弱系数 f 开孔直径 di 壳体计算厚度 δ 接管实际外伸长度 接管实际内伸长度 开孔削弱所需的补强面积 A 壳体多余金属面积 A1 接管多余金属面积 A2 角焊缝金属面积 A3 A1+A2+A3 补强校核 A<A1+A2+A3

过程设备设计计算

孔补强计算 接管:N10,N11(φ57×3.5) 设计条件 计算压力 Pc 设计温度 t 壳体形式 壳 椭圆形封头长短轴之比 蜂窝 — 0 0.35 MPa 148 ℃ 计算单位 上海日泰医药设备工程有限公司 计算方法:GB150-1998 等面积补强法 单孔 简图

过渡区半径与球面半径之比 _

壳体内直径Di 开孔处焊接接头系数 φ 壳体材料 [σ] 壳体许用应力 [σ]t 体 开孔处名义厚度 S 钢板负偏差及腐蚀裕量 C 接管外径 d ’ 接管外径 d (最大尺寸) 接 接管材料 [σ] 接管许用应力

t

1130 mm 1.00 S30408 135.00 MPa 134.00 MPa 3.00 mm 0.5 mm 57.0 mm 57.0 mm S30408 135.00 MPa 补

t

补强圈材料 补强圈许用应力 [σ]r 补强圈外径 d2 强 补强圈厚度 S1t

补强圈负偏差及腐蚀裕量 C2

— — MPa 0 mm 0 mm 0 mm 1 100.00 mm 0.08 mm 14.12 mm 0.00 mm 66.7 mm2 66.5 mm2 68.4 mm2 6.13 mm2 141.01 mm2

126.00 MPa 1.0 3.50 mm 1.0 mm 圈 1 50.0 mm 1.17 mm 80.00 mm 0.00 mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

2 P 1 DR f 5 1 2 S C 1 1

2.00

MPa

P2≤[P2],合格 b、对于夹套壁,夹套中的许用内压力[P2]

P 2 2 S 2

C t p tT

2

f6

0.65 P2≤[P2],合格

MPa

设计: 校核: 审核:

日期: 日期: 日期: Page 1 of 1

蜂窝夹套容器的设计

设备名称:1500L谷物罐 图号: FJ130714C1-00 位号: 基本设计参数 P1 P2 DR S1 S2 C tp tT t0 d0 容器内设计压力 蜂窝夹套设计压力 计算直径 容器筒体的实际壁厚 夹套筒体、封口锥的实际壁厚 厚度附加量(按GB150选取) 蜂窝锥体的轴向节距 蜂窝锥体的周向节距 蜂窝锥体的有效节距 蜂窝锥体的外径 筒体或封头材质 壳体设计温度 [σ ]1 设计温度下壳体材料的许用应力 夹套材质 夹套设计温度 [σ ]2 设计温度下夹套材料的许用应力 蜂窝夹套设计(按HG/T20569-94) f5 f6 强度系数

f5

0.4 0.6 550 3.9 2 0 60.6 70

t0 t p tT

Mpa Mpa mm mm mm mm mm mm mm mm

65 16 S31603 134 118 S30408 143 137

t0 d0

℃ Mpa

1.8 2.3 t 2 0

ln

5.01 5.01

d0 t0 m 强度系数 f 6 2 1 1.3 1.3 2 (1 1.3m) t ln d 0 0

a、对于容器壁,夹套中的许用内压力[P2]

P2 1 S1 C

t p tT