模拟电路设计采用的工艺

集成电路射频模拟电路设计技术研究

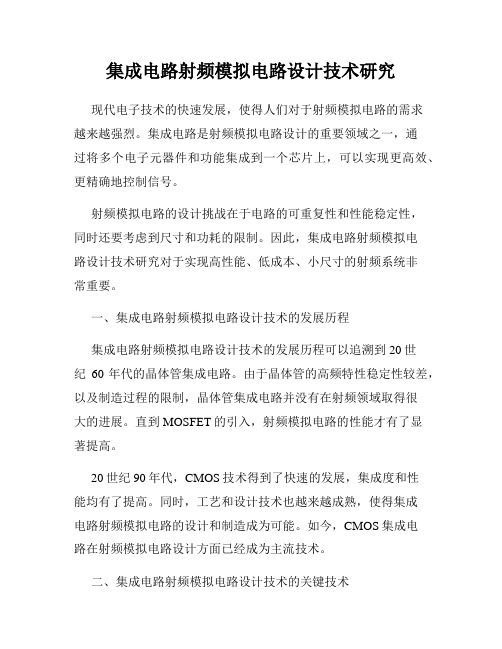

集成电路射频模拟电路设计技术研究现代电子技术的快速发展,使得人们对于射频模拟电路的需求越来越强烈。

集成电路是射频模拟电路设计的重要领域之一,通过将多个电子元器件和功能集成到一个芯片上,可以实现更高效、更精确地控制信号。

射频模拟电路的设计挑战在于电路的可重复性和性能稳定性,同时还要考虑到尺寸和功耗的限制。

因此,集成电路射频模拟电路设计技术研究对于实现高性能、低成本、小尺寸的射频系统非常重要。

一、集成电路射频模拟电路设计技术的发展历程集成电路射频模拟电路设计技术的发展历程可以追溯到20世纪60年代的晶体管集成电路。

由于晶体管的高频特性稳定性较差,以及制造过程的限制,晶体管集成电路并没有在射频领域取得很大的进展。

直到MOSFET的引入,射频模拟电路的性能才有了显著提高。

20世纪90年代,CMOS技术得到了快速的发展,集成度和性能均有了提高。

同时,工艺和设计技术也越来越成熟,使得集成电路射频模拟电路的设计和制造成为可能。

如今,CMOS集成电路在射频模拟电路设计方面已经成为主流技术。

二、集成电路射频模拟电路设计技术的关键技术1. 高速模拟电路设计技术高速模拟电路的设计和制造一直是集成电路射频模拟电路设计的难点。

在高频率条件下,电路中传输线、导体等元器件要满足相应的特性阻抗、传输损耗、反射、干扰抑制等要求。

因此,高速模拟电路的设计需要综合考虑多个因素,如优化回路阻抗、协调各部分电路相互耦合、减少传输损耗等。

2. 低噪声放大器设计技术低噪声放大器是射频接收机中重要的放大器之一,需要具有高增益和低噪声的特性。

低噪声放大器设计的关键是要抑制电路内部噪声,同时减小与外界的噪声干扰。

降低噪声的方法包括降低阻抗噪声、降低通道噪声、尽量减小热噪声等。

3. 非线性电路设计技术射频模拟电路中,非线性电路的设计具有很大的挑战性。

非线性电路的特殊性质会导致频率失真和相位失真,进而影响信号的质量。

为了提高非线性电路的性能,常常需要采用线性化方法,例如采用反馈控制、热稳定化等。

CMOS模拟集成电路设计

CMOS模拟集成电路设计CMOS模拟集成电路是一种基于互补金属氧化物半导体(CMOS)技术实现的集成电路,主要用于设计和制造各种模拟电路,如运放、滤波器、振荡器、功率放大器等。

本文将介绍CMOS模拟集成电路设计的原理、方法和相关技术。

CMOS模拟集成电路的设计原理是基于CMOS技术中的n型和p型金属氧化物半导体场效应晶体管(NMOS和PMOS)。

这两种晶体管互补工作在导通和截止之间,通过改变栅极电压来控制电流的流动。

此外,CMOS技术还使用了源沟道结构和金属氧化物半导体(MOS)的结构特性,以提供可靠的电流和电压增益。

CMOS模拟集成电路设计的方法涉及到几个关键的步骤。

首先,设计师需要进行电路架构设计,确定电路所需的功能和性能指标。

然后,根据电路的需求,设计师需要选择和设计适当的基本电路单元,如差分放大器、共源共极放大器等。

接下来,设计师需要利用各种仿真工具对电路进行模拟和验证,以确保电路的稳定性和可靠性。

最后,设计师需要进行版图设计和布线,生成最终的集成电路布局。

在CMOS模拟集成电路设计过程中,设计师需要考虑到多种因素。

首先,设计师需要选择适当的工艺和器件参数,以满足电路性能和功率需求。

其次,设计师需要进行功耗和噪声分析,以优化电路的能耗和信号质量。

此外,设计师还需要考虑温度和工作条件下电路的性能稳定性。

CMOS模拟集成电路设计中的一项重要任务是电路的性能评估和优化。

设计师可以使用各种技术和工具来提高电路的性能,如电流镜设计、电源抑制技术、反相器结构优化等。

此外,设计师还可以通过器件和工艺的改进来提高电路的性能。

总结起来,CMOS模拟集成电路设计是一项复杂的任务,需要设计师具备深厚的电路和器件知识,以及熟练的仿真和设计工具的使用。

通过深入理解电路原理和方法,设计师可以设计出高性能和可靠的模拟集成电路。

在未来,随着CMOS技术的不断发展和改进,CMOS模拟集成电路将在各种应用领域发挥越来越重要的作用。

模拟cmos集成电路设计实验

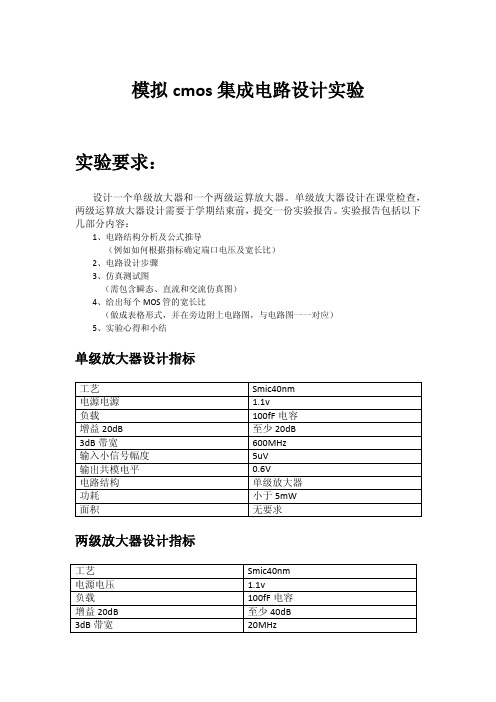

模拟cmos集成电路设计实验实验要求:设计一个单级放大器和一个两级运算放大器。

单级放大器设计在课堂检查,两级运算放大器设计需要于学期结束前,提交一份实验报告。

实验报告包括以下几部分内容:1、电路结构分析及公式推导(例如如何根据指标确定端口电压及宽长比)2、电路设计步骤3、仿真测试图(需包含瞬态、直流和交流仿真图)4、给出每个MOS管的宽长比(做成表格形式,并在旁边附上电路图,与电路图一一对应)5、实验心得和小结单级放大器设计指标两级放大器设计指标实验操作步骤:a.安装Xmanagerb.打开Xmanager中的Xstartc.在Xstart中输入服务器地址、账号和密码Host:202.38.81.119Protocol: SSHUsername/password: 学号(大写)/ 学号@567& (大写)Command : Linux type 2然后点击run运行。

会弹出xterm窗口。

修改密码输入passwd,先输入当前密码,然后再输入两遍新密码。

注意密码不会显示出来。

d.设置服务器节点用浏览器登陆http://202.38.81.119/ganglia/,查看机器负载情况,尽量选择负载轻的机器登陆,(注:mgt和rack01不要选取)选择节点,在xterm中输入 ssh –X c01n?? (X为大写,??为节点名)如选择13号节点,则输入ssh –X c01n13e.文件夹管理通常在主目录中,不同工艺库建立相应的文件夹,便于管理。

本实验采用SMIC40nm工艺,所以在主目录新建SMIC40文件夹。

在xterm中,输入mkdir SMIC40然后进入新建的SMIC40文件夹,在xterm中,输入cd SMIC40.f.关联SMIC40nm 工艺库在xterm窗口中,输入gedit&,(gedit为文档编辑命令)将以下内容拷贝到新文档中。

SOFTINCLUDE /soft1/cadence/IC5141/share/cdssetup/dfII/cds.lib SOFTINCLUDE /soft1/cadence/IC5141/share/cdssetup/hdl/cds.lib SOFTINCLUDE /soft1/cadence/IC5141/share/cdssetup/pic/cds.lib SOFTINCLUDE /soft1/cadence/IC5141/share/cdssetup/sg/cds.libDEFINE smic40llrf /soft2/eda/tech/smic040/pdk/SPDK40LLRF_1125_2TM_CDS_V1.4/smic40llrf_1 125_2tm_cds_1P8M_2012_10_30_v1.4/smic40llrf保存为cds.lib 。

模拟集成电路版图设计基础

集成电路工艺基础

以上每道工序都是需要掩膜 版的,那掩膜版的大小怎么

定呢?如何精确呢?

P-Si N+ (e)

P-Si

N+

(f)

SiO2 (5) 淀积SiO2, 将整个结构用SiO2覆盖起来, 刻

淀积SiO2

出与源区和漏区相连的接触孔。 (6) 把铝或其它金属蒸上去, 刻出电极及互连线

铝电极引出 SiO2 (场氧)

七、如何绘制版图

1.需要的软件工具

七、如何绘制版图

2.需要做的准备

七、如何绘制版图

2.需要做的准备

七、如何绘制版图

3.打开软件

七、如何绘制版图

3.打开软件

七、如何绘制版图

3.打开软件

七、如何绘制版图

4.相关设置

七、如何绘制版图

4.相关设置

七、如何绘制版图

4.相关设置

七、如何绘制版图

划分时需考虑的因素:模块的大小,模块的数目、模块之间的连 线数。

四、版图设计的过程

2.布图规划和布局:布图规划是根据模块所包含的器件数估计其面 积,再根据该模块与其他模块的连接关系以及上一层模块或芯片的 形状估计该模块的形状和相对位置。 3.布局的任务是确定模块在芯片上的精确位置,其目标是保证在布 通的前提下使芯片面积尽可能小。 4.布线:百分之百的完成模块之间的互连,在完成布线的前提下进 一步优化布线结果,如:提高电性能、减少通孔数。

✓ PMOS管,做在N阱中,沟 道为N型,源漏为P型

2) 包括层次:

✓ NWELL,N阱 ✓ PIMP,P+注入 ✓ DIFF,有源区 ✓ Poly,栅 ✓ M1,金属 ✓ CONT,过孔

3) MOS管的宽长确定

PMOS版图

模拟IC设计流程总结

模拟IC设计流程总结IC(集成电路)设计是将大量的电子元件和电路结构集成到一个芯片中,从而实现特定功能的过程。

在IC设计的过程中,主要包括前端设计和后端设计两个阶段。

本文将对IC设计流程进行总结。

1. 需求分析和规划阶段:在这个阶段,首先需要从市场和客户需求出发,进行需求分析,明确集成电路的功能需求和性能要求。

然后进行技术规划,选择合适的工艺和芯片架构,制定项目计划,并确定预算。

这个阶段的关键是明确设计目标和要求。

2. 前端设计阶段:前端设计阶段主要包括电路设计、逻辑设计和验证三个步骤。

电路设计是将电路图转化为电路元件模型,进行电路分析和优化。

设计人员需要根据电路的功能需求,选取合适的电路拓扑结构和电路元件,通过仿真和优化,得到一个满足要求的电路设计。

逻辑设计是将电路设计转化为逻辑功能的描述,通常使用HDL(硬件描述语言)进行设计。

设计人员需要根据电路的功能需求,使用HDL进行逻辑门级的设计和验证,保证逻辑功能的正确性。

验证是对电路和逻辑设计进行功能和性能的验证。

验证可以分为功能仿真和时序仿真两个层次。

功能仿真是对设计的逻辑功能进行验证,可以使用软件仿真工具进行仿真。

时序仿真是为了验证电路的时序特性,包括时钟频率、延迟等参数。

3. 后端设计阶段:后端设计阶段主要包括物理设计和验证两个步骤。

物理设计是将逻辑设计转化为布局设计和布线设计。

布局设计是将电路的逻辑单元进行合理的布置,包括电路的位置、大小和布局。

布线设计是将电路的逻辑单元通过合适的连线进行连接,形成电路结构。

物理设计需要考虑电路的功耗、时序、面积等多个方面的要求。

验证是对物理设计的正确性进行验证。

物理设计可以通过布局、布线规则的检查和仿真,确保物理设计满足电路的功能和性能要求。

4. 芯片制造和测试阶段:芯片制造是将IC设计转化为实际的芯片制造过程。

制造流程包括掩膜制作、衬底制作、外延、掺杂、化学机械抛光、光刻、蚀刻等工艺步骤,最终得到集成电路芯片。

模拟电路版图设计试题

模拟电路版图设计试题模拟电路设计是电子工程中非常重要的一个环节,通过合理的版图设计可以确保电路的稳定性与性能。

下面给出一个模拟电路版图设计的试题,以检验您的设计能力。

题目描述:设计一个差分放大器电路,输入端为正反馈结构,要求增益为100倍,输入阻抗大于10kΩ,输出阻抗小于100Ω,带宽在500kHz以上。

使用CMOS工艺,电源电压为3.3V。

设计要求:1. 设计电路的整体结构,包括差分输入端、放大器部分和输出端。

2. 根据要求计算电路的具体参数,如电阻、电容值等。

3. 画出电路的布局图和连线图,确保版图布局合理,连线短小。

4. 模拟电路的仿真验证,分析电路的性能,调整参数使得符合设计要求。

设计思路:1. 差分放大器电路的设计是差分放大器和共模反馈电路的结合,可以实现对输入信号的放大,同时抑制共模干扰。

2. 选择合适的晶体管作为放大器,保证增益和带宽的要求。

3. 输入端的正反馈结构可以提高输入阻抗,减小输入信号的失真。

4. 输出端加入缓冲电路,使得输出阻抗小于100Ω,能够驱动负载。

电路参数计算:1. 根据增益要求和电源电压确定放大器的工作点电压。

2. 计算输入端电阻的大小,保证输入阻抗大于10kΩ。

3. 根据放大器的带宽要求确定放大器的频率特性,选择合适的电容值。

布局设计和仿真验证:1. 将电路分块布局,实现电路模块化设计。

2. 优化布局,减小布线长度,降低互感和互容影响。

3. 打开仿真软件,验证电路的性能,调整参数使得输出符合设计要求。

4. 进行交叉仿真,保证电路的稳定性和可靠性。

通过以上步骤,可以完成差分放大器电路的设计与验证,达到题目所要求的性能指标。

设计模拟电路需要仔细思考每一个环节,严格按照设计要求进行实施,方可完成高质量的电路设计。

祝您顺利完成设计任务!。

模拟集成电路设计与制造工艺

模拟集成电路设计与制造工艺在现代科技发展的浪潮中,集成电路是不可或缺的核心技术。

而在集成电路的设计和制造过程中,模拟集成电路扮演着重要的角色。

本文将从模拟集成电路的概念、设计原理和制造工艺等方面展开讨论,以帮助读者更好地了解模拟集成电路的设计与制造工艺。

一、模拟集成电路的概念和分类模拟集成电路,简称模拟电路,是指在集成电路中传输和处理模拟信号的集成电路。

模拟信号是连续变化的信号,与数字信号相对应。

根据应用场景和功能,模拟电路可以分为放大电路、滤波电路、混频电路等各种类型。

二、模拟集成电路的设计原理模拟集成电路的设计原理主要包括以下几个方面:1. 设计需求分析:根据产品需求,明确模拟集成电路的功能和性能指标,如增益、带宽等。

2. 电路拓扑设计:选择适当的电路结构,构成基本的放大、滤波、混频等电路模块。

3. 元器件选择和参数设计:选择合适的元器件,并根据需求确定各个元器件的参数,如电容、电阻等。

4. 电路分析和仿真:使用相应的电路分析软件进行电路性能分析和仿真,检验设计的正确性和稳定性。

5. 电路布局和布线:根据集成电路设计规则,进行电路布局和布线,保证电路的稳定性和可靠性。

6. 系统集成测试:将设计好的模拟集成电路与其他系统进行集成测试,确保整个系统的正常运行。

三、模拟集成电路的制造工艺模拟集成电路的制造工艺主要包括以下几个环节:1. 掩膜制备:首先,根据设计要求,制备相应的掩膜。

掩膜是制作集成电路的关键步骤,其制备需要高精确度的光刻和腐蚀技术。

2. 晶圆制备:使用硅片等材料制作晶圆,晶圆的制备需要经过多道工序,如抛光、清洗等。

3. 晶圆上的沉积:在晶圆上进行氧化、硅酸沉积等工序,形成基础的绝缘层和导电层。

4. 接触孔的制备:通过光刻和腐蚀技术,在晶圆上形成接触孔,用于连接电路中的不同层次。

5. 金属线的制备:在晶圆上通过光刻和金属沉积等工艺,制备金属线路,用于实现电路的连通。

6. 测试和封装:对制造好的模拟集成电路进行测试,确保电路的质量和性能。

Bimos工艺流程

BiCMOS工艺及其工艺流程该工艺采用P型衬底,形成双埋层,对双极器件可减小集电极串联电阻,对CMOS器件可提高器件的抗闩锁能力和减少衬底浓度对器件参数的影响。

作N型薄外延(2.0 μm),外延层作为双极器件的集电极区和PMOS晶体管的有源区。

在外延层上推P阱,形成NMOS晶体管的有源区,开槽高压氧化并结合P+注入形成的PN结,实现电路元器件的隔离,并获得比较好的表面平坦度,这种隔离方式,可减小器件的侧壁电容,从而提高器件特性。

作高浓度N+扩散,进一步减小NPN 晶体管的集电极串联电阻,降低了NPN晶体管的寄生参数,也提高了NPN晶体管的频率特性和电流驱动能力。

采用SiO2注入可防止沾污,同时获得更薄的基区。

用重掺杂多晶硅作为CMOS晶体管的栅极和NPN晶体管的发射极,以获得较薄的结深,减小栅极和发射极的寄生参数,从而提高器件的速度性能。

采用薄栅氧化层(35 nm)和栅与源漏的自对准结构,减小器件的寄生参数,获得更高性能的CMOS晶体管。

双层金属Ti-Al实现浅结元器件的互连,为提高电路的可靠性和稳定性,采用PECVD SiNx介质作为电路的钝化薄膜。

在P型衬底上分别形成N+和P+埋层后,接着进行N型薄外延。

注入硼,经高温退火和推结形成P阱。

用反应离子刻蚀出硅槽,然后进行高压氧化。

注入高剂量的磷并在高温下退火,以形成NPN晶体管的深集电区。

薄栅氧后注入硼,形成双极器件的基区。

刻出发射极窗口后,LPCVD淀积一层多晶硅,接着进行高剂量砷注入。

反应离子刻蚀出栅极和发射极,分别注入高剂量的N型和P型杂质,经退火处理,形成MOS晶体管的源漏接触区、NPN晶体管的发射区和基区。

接着LPCVD淀积二氧化硅,用反应离子刻蚀出元器件的接触孔。

分别蒸发Ti和Al金属层,实现元器件的互连,最后作PECVD SiNx介质薄膜形成钝化层。

BiCMOS结构,一般由CMOS单元和npn晶体管组成。

随着应用的不同,BiCMOS结构也有不同程度或不同形式的变化,如可能是CMOS单元同双极横向晶体管结构的结合,也可能是功率MOS同双极结构的结合,其结构的变化,是由应用电路的结构和性能需求决定的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本土EDA公司约180名

科研院所约200名

2008年EDA市场形势

Байду номын сангаас

2008年整体形势不容乐观,宏观环境严峻

全球经济不景气 中国的宏观经济调控 汇率影响

中国大陆地区的EDA市场将出现较大幅度萎缩

宏观经济环境对下游整机产业冲击较大

IC设计企业出货减少,削减对EDA的采购

不足

12

EDA研发队伍

国(境)外EDA公司的研发中心约600名

Synopsys:约320人 Cadence:约180人 其他:约100人 北京:华大电子、华天中汇、芯愿景、艾克赛利等 上海:圣景微、技业思等 杭州:广立、迅美等 其他地区:? 清华大学、复旦大学、浙江大学、中科院微电子所等等 其中教师(导师)约50名,博硕士研究生约150名 13

中国大陆EDA市场与研发现状

2018年8月

内容提要

2007年EDA市场概况

IC设计公司的现状及对EDA的需求

EDA技术与产品的研发状况

2008年的市场形势与未来展望

2

2007年的EDA市场

市场总额大约1亿美元

Cadence、Synopsys占有超过80%的市场份额 国(境)外公司采购约占25% 数字电路设计综合、布局布线工具约占40% 模拟电路、全定制设计工具约占25% 版图验证工具约占7% 寄生参数提取工具约占3% 其它约占25%

3

粗略统计

IC设计公司的规模

4

数字电路设计采用的工艺

5

模拟电路设计采用的工艺

6

数模混合电路设计采用的工艺

7

所设计电路规模

8

所设计产品类型

9

IC设计所面临的挑战

设计挑战 缩短设计周期 降低设计成本 IP可用性 RF设计 IP复用 模拟IC布局 EMI 信号完整性 模拟仿真(SPICE) IP验证 设计工具的兼容性 设计迭代 建模 混合信号仿真 所占比例(%) 52% 49% 17% 12% 11% 11% 10% 10% 10% 9% 7% 6% 6% 6%

缩短设计周期 降低设计成本 设计重用(IP)

11

EDA研发现状

优势

有20多年的积累,始终跟踪国际先进水平,在某些领域中与国际 领先水平相当甚至更好 积极参与国际市场竞争,部分产品得到国内外用户的认可 有一批EDA专业技术人才,为EDA的发展奠定了良好基础 EDA行业的投入十分有限,发展缓慢 IC设计产业对EDA工具的需求刺激不足,设计技术相对落后,在 客观上缺乏对EDA工具的引导作用 EDA的产学研队伍尚没有形成良好的运作体系

10

IC设计对EDA需求分析

设计工艺

数字电路设计:90%的设计采用0.13um及以上工艺 模拟电路设计:88%的设计采用0.18um及以上工艺 数模混合设计:86%的设计采用0.18um及以上工艺

电路规模

87%的设计在500万门以下,并且100万门以下设计占到 55%

主要关心问题

14

未来发展展望

机遇

市场前景看好 技术发展带来新机遇 资本环境不断改善 政府给予大力支持 需求驱动力不足 团队规模小,缺乏高层次人才 多方资源需要整合,难度大

15

挑战

我们设计未来

谢

谢

16