M-LMD001进料检验作业准则A1

进料检验作业规范

5.3 免检5.3.1 本公司无法检验的项目以合格形式入库,如发生质量事故则相关费用由供应商承担或依双方协商约定分摊。

5.3.2 因产线需求紧急导致IQC无足够时间检查或需要直接免检上线的情况IQC审批ERP入库时需在系统中备注清楚未检验原因,避免因物料需求紧急导致后续发生质量异常时责任不清现象。

5.4 入库5.4.1 IQC检验合格批次、特采接受批次由IQC在ERP系统中完成审批(同意、准许入库)后,IQC将对应的《到货单》交给仓库人员并通知对应的仓库人员,仓库人员将对应产品批次核对料号、数量无误后转入良品仓。

5.4.2 区域区分标识:通过划定不同的区域并加以标识以便放置不同状态的产品,区域标识应考虑到颜色区分标识的方法,如不合格品区域的标识应优先采用红色标识和划线等。

5.5 产品状态标签的填写和使用要求:参照《OKADA-CZ-QA-S002 不合格品管理规范》中规定的填写和使用要求执行。

5.6 《IQC进料检验报告》最终由品质部保存,可以纸档或扫描存档形式进行保存。

6.0 市购件物料检验要求6.1 螺丝类进料检验要求6.1.1 供应商交货的螺丝类产品应附带相应的检测报告,报告中内容应至少包括螺丝的材质、长度、直径、牙距等尺寸检测结果,以及螺丝强度、硬度、耐腐蚀性等性能指标,供应商交货如无以上内容的检测报告,IQC有权拒收。

6.1.2 IQC进料检验时应根据送货批次对螺丝的尺寸和硬度进行检测,尺寸部分可使用常规量具进行测量,也可使用实配的方式确定尺寸是否合格;硬度应采用洛氏硬度计并配合C探头进行硬度检测(如图一),并按照我司要求的螺丝强度等级对照以下表格(取自GB/T3098.1-2010 紧固件机械性能螺栓、螺钉和螺柱)中的硬度判断螺丝强度等级是否符合要求:图一7.0 不合格品的处理要求7.1 当采购接收到IQC检验发现不合格品的相关信息后,需现场确认不合格品现状并将相关检验信息传递给对应批次的供应商,必要时可向供应商要求提供改善报告或供应商到厂检讨。

进料检验作业指导书

进料检验作业指导书一、背景介绍进料检验是指在生产流程中对原材料、零部件等进料进行检验,以确保其质量符合要求,保证后续生产过程的顺利进行。

本作业指导书旨在为进料检验工作提供详细的操作指导,确保检验工作的准确性和一致性。

二、检验项目及要求1. 原材料检验- 外观检验:检查原材料的表面是否平整、无裂纹、无气泡等缺陷。

- 尺寸检验:使用合适的测量工具,对原材料的尺寸进行测量,确保其符合设计要求。

- 化学成分检验:根据产品要求,使用适当的化学分析方法,检测原材料的化学成分是否符合要求。

2. 零部件检验- 外观检验:检查零部件的表面是否光滑、无划痕、无变形等缺陷。

- 尺寸检验:使用合适的测量工具,对零部件的尺寸进行测量,确保其符合设计要求。

- 功能性检验:根据产品要求,对零部件进行功能性测试,确保其能够正常工作。

三、检验流程1. 准备工作- 确定检验所需的检测设备、工具和试剂,并进行检查和校准。

- 准备检验记录表格,包括检验项目、要求和结果的记录。

2. 进料检验- 根据检验项目和要求,将待检物品按批次进行分组。

- 依次对每个批次的物品进行检验,记录检验结果。

- 若发现不合格的物品,立即通知相关部门进行处理,并做好记录。

3. 结果评定- 根据检验结果和产品要求,对每个批次的物品进行合格与否的评定。

- 合格的物品可以继续使用,不合格的物品需要进行退货或返工处理。

四、检验记录与报告1. 检验记录- 每次检验都应记录详细的检验过程、结果和评定。

- 记录中应包括检验日期、检验人员、检验设备等信息。

2. 报告- 根据需要,编制进料检验报告,包括检验项目、结果和评定的详细信息。

- 报告应及时提交给相关部门,以供参考和决策。

五、质量控制与改进1. 质量控制- 检验过程中,应严格按照检验标准和要求进行操作,确保检验结果的准确性和可靠性。

- 对检验设备进行定期维护和校准,以保证其精度和稳定性。

2. 改进措施- 定期评估和分析进料检验的结果,发现问题并及时采取改进措施。

最新pmci-001 a2 仓库管理作业指导书

1.0 Purpose 目的为指导和规范公司仓库的收发和贮存管理等运作,2.0 Scope 适用范围本程序适用于电子部所有仓库3.0 Reference参考文件MEI-08097 来料储存期限作业指导书MEI-08033 各场所温湿度的设定及物品存放指引MEI-08034 湿敏元器件的使用及贮存作业指导书MEI-08107 VS-600真空包装机的操作MEI-08108 多功能真空包装机操作指导VIA-WI-QAD-001 ESD防护规范4.0 Abbreviation / Definition 简称/定义GIR Goods Inwards Report 来料检查报告PO Purchasing Order 采购订单IQC Inspect Quality Control 来料控制MRB Material Review Board 物料评审委员会P/L Pick List 发料单ESD Electro- Static Discharge 静电释放MSD Moisture Sensitive Devices 潮湿敏感元件5.0 Responsibility and Authority 职责和权限仓库仓库负责公司原料仓和成品仓的管理品质部品质部负责公司物料和成品的检查工作6.0 The Procedure Flow Chart 程序流程图7.1 仓储概述7.1.1 仓库是工厂用于收发、贮存、管理公司物资的重要场所,是公司所有物料都必须流通的重要环节7.1.2 仓库须具备基本的贮存条件,包括防火,防盗、温湿度的监管和基本控制等7.1.3 温湿度的监控请参考MEI-08033《各场所温湿度的设定和物品存放指引》7.1.4 仓库应该按照物料的性质划分不同的区域以标识7.1.5 保税物料区:用于存放保税物料的区域7.1.6 非保税物料区:用于存放非保税物料的区域7.1.7 待检物料区:用于存放已接收等待IQC检查的物料7.1.8 合格物料区:用于存放已检验合格,可以使用的物料7.1.9 MRB物料区:用于存放有争议的物料,等待MRB处理结果7.1.10 待退物料区:用于存放来料不合格的物料,等待退回供应商7.1.11 物料待发区:用于放置已准备好将要发给生产线的物料7.1.12 ESD防护区:用于操作有静电防护要求的物料7.1.13 环保物料区:用于标识存放属于环保物料的区域7.1.14 非环保物料区:用于标识存放非环保物料的区域7.1.15 贵重物料区:用于存放价值比较高的物料,并设有专人保管7.1.16 客供物料区:可根据不同的客户来标识划分区域来存放客户提供的物料7.1.17 辅料区:用于存放辅料的区域7.1.18 报废物料区:用于存放已通过审批等待处理的报废物料7.2 物料收货7.2.1 仓库收货部收到由供应商交来的货物7.2.2 仓库收货部验单处查验供应商之送货单7.2.3 收货人员对照送货单点收货物7.2.4 点收无误后,签名、盖章7.2.5 入数人员按送货单将物料录入系统,并在系统中打印GIR单给IQC检查7.2.6 IQC检查来料的品质,并用明确的标识区分合格与不合格的物料7.2.7 检查合格的物料转入原材料仓,并更新系统和物料存卡7.2.8 检查不合格的物料转入待退物料仓,并更新系统7.3 客供物料收货7.3.1 客供物料的收货与自购物料收货相同,须仔细照单清点实物,并交由IQC检查7.4 物料贮存管理7.4.1 原材料仓只保存检查品质合格的物料7.4.2 检查合格的物料转入原料仓后,将保税料和非保税料要明确区分存放7.4.3 将物料按不同客户分区,并明确标识,7.4.4 按照物料是否环保明确标识区分7.4.5 仓管员应保证在仓物料的整齐、规范,定期做好5S7.4.6 仓管员应注意仓库的防火、防盗、防静电、防潮、防压等7.4.7 每个季度检查一次物料的贮存期,将三个月内到期的将物料交IQC重新检查7.4.8 物料贮存期限请参考MEI-08097《来料储存期限作业指导书》7.4.9 检查合格的物料继续存放在原材料仓7.4.10 检查不合格的物料,按照检查结果作相应处理7.4.11 属于湿敏元器件的物料必须对物料进行真空封装,并在封装前放入湿度卡和干燥剂,用于监控包装内的湿度条件,具体操作请参考MEI-08034《湿敏元器件的使用及贮存作业指导书》、MEI-08107《VS-600真空包装机的操作》、MEI-08108《多功能真空包装机操作指导》7.4.12 贵重物料贮存须设立单独的贮存空间,并由专人保管7.4.13 对于有特殊保管要求的物料还应在单独空间内设置独立贮存柜,必须有两人以上分管钥匙或密码,要所有相关人员同时到场方能打开为宜7.4.14 放置贵重物料的仓库设有24小时不间断的监视系统对出入人员进行监控7.5 客供物料贮存管理7.5.1 客供物料检查合格后,转入原材料仓7.5.2 将客供物料存放于既定的贮存位置,并明确标识7.5.3 客户提供的贵重物料属于客户财产,应按照最高级别的安全措施防护,7.5.4 特殊的贵重物料防护请参考7.4.137.5.5 客供物料在每次拆开包装后,必须在重新封装前确认实数与存卡和系统一致7.5.6 每个月初向客户提供上个月客供物料的出入库记录和库存7.6 物料发放7.6.1 物料发放必须遵循“先进先出”的原则7.6.2 发放物料时,对于有ESD防护要求的物料,必须要在有良好接地并测试合格的工作台上操作,具体请参考VIA-WI-QAD-001《ESD防护规范》7.6.3 根据PMC的P/L准备需要发放的物料7.6.4 物料准备好以后,放置于物料待发区,并通知生产部物料员到仓库领取物料7.6.5 P/L单上须注明发放物料的GIR单号7.6.6 生产部物料员接收物料后,在P/L单签收确认7.6.7 物料发出后,更新系统和物料存卡7.7 物料退货7.7.1 来料经检查不合格,物料存放于待退物料仓7.7.2 在生产过程中发现物料问题,经确认属于来料问题的,也需存放于待退物料仓7.7.3 仓管员通知采购部需要退货的物料7.7.4 采购通知供应商到我司取回退货7.7.5 供应商取回退货时,需签收我司开具的退货单7.7.6 供应商取回退货并签收退货单后,更新系统7.7.7 如因其它原因造成退货物料存放超出两年的,超期物料提交管理层审批报废处理7.8 物料报废7.8.1 物料在生产过程中造成的报废,由生产部开具生产退料单,注明报废原因,并交由IQC检查确认后确实无法使用的,由MRB决定结果7.8.2 物料在超过储存期限,由IQC检查确认无法使用的,由PMC提交报废申请,交由管理层审批7.8.3 报废物料不得随意丢弃,包含版权和知识产权的,必须交回版权方来处理,如果经版权方同意,授权处理的,必须将物料完全破坏后,废弃处理7.8.47.9 客供物料报废7.9.1 客供物料报废后,必须将物料交回客户,不得自行处理7.9.2 如果经客户授权可以自行处理的,必须由PM、QA、仓库、OD等以上最少三个部门的人现场监督下,将物料完全破坏,并由现场人员在记录上签名,将现场相关图片提供给客户,并且公司内部也需保留相关图片7.10 成品入库7.10.1 生产部将产品生产完成经QA检查合格后,填写成品合格入库单,交成品仓7.10.2 成品仓根据QA签名的入库单接收入库的成品7.10.3 确认无误后,签收入库单并更新系统7.10.4 成品入库后,按内/外销区域区分摆放成品,按不同客户分别标识7.11 成品出货7.11.1 按PMC/CS通知准备出货的成品7.11.2 在系统中打印DN单7.11.3 根据已定的日期安排装货,将货物同DN单一起交客户7.11.4 客户收到货物后,验收签单,将已签收的送货单返回我司,交货完成8.0 Appendix 附件无以下空白。

PV-MI-PMC-001PMC作业标准

制订部门制定日期2013-7-25版本1﹑目的接收订单,计划排配,全程跟踪督促达成出货。

2﹑范围适用于彭山伟易达科技有限公司所订单产品。

3﹑权责3.1商务部依销售订单下发出货通知单至生管部。

3.2生管担当跟进订单评审,根据实际情况与各部门沟通制定计划。

3.3根据生产计划下达制令单,并全程跟踪。

3.4成品生产完成后,入库。

与商务部沟通出货!4﹑实施要点4.1出货通知单下发:商务担当下发出货通知单,由该部门领导审核后生效。

传至生管担当签名确认。

4.2出货相关单据确认:4.2.1 生管担当确认出货通知单上的日期、客户、型号和数量是否与现有订单一致。

4.3.1 生管担当确认无误后再下发至制造部和仓库。

4.3仓库出货前准备:4.3.1 接到出货通知单后确认仓库是否有成品;确认制造现场生产型号及进度。

4.3.2 仓库担负准时出货职责,有权利协同生管督促生产现场按时入库。

4.3.3 制造现场成品入库时仓库确认单据、实物与外箱型号标示是否一至。

4.3.4 确认出货品包装是否完善,确保外箱无损伤。

4.3.5 需出货品需全数报品质部检验,检验OK并添附出货检验报告后方能入库。

4.3.6 附有出货检验报告的包装箱需贴“内附出货检验单”标示。

4.4仓库出货:4.4.1 仓库依据<出货通知单>开<出库单>,经生管确认后方可出库。

4.4.2 快递出货时仓库需对货物称重并将数据报告给商务。

4.4.3 仓库将出货成品拉至商务指定卸货点,待商务签收后方可离开。

4.4.5 仓库出货后,将出货情况反馈给生管。

5、相关表单5.1〈出货通知单〉5.2〈成品报检单〉5.3〈出货检验报告〉5.4〈成品入库单〉5.5〈成品出库单〉版本日期批 准审 核修订记录修订内容拟 制彭山伟易达电子科技有限公司Pengshan Vtouch Electronics Technology Co.,Ltd 文件名称生管作业标准生管部文件编号PV-MI-PMC-001Ltd。

LMD进料检验作业准则

LMD进料检验作业准则

1 目的

为明确进料检验单位之检验步骤方法及项目故以此作业准则为物料检验作业方法之依据.

2 适用范围

本准则适应于于LMD之进料检验作业.

3 权责

IQC检验员:负责产品的检验与异常的回馈.

4 检验步骤

4.1 核对进料验收单,参考数据为《料号准则》.

4.1.1 核对进料验收单内容之完整性、有效性、正确性.

4.1.2 内容包括:厂商、进料日期、订单、料号、品名规格、交货数量、收料号签字、日期.

4.2 检验整批状况,内容包括包装方式、标签内容、制造或出厂日期以及数量.

4.2 核对检验批是否有承认书,并参照承认书执行检查作业.

4.4 检验条件:

温度:23℃(+5,-5)

相对湿度:60%(+15%,-10%)

距离:人眼与产品表面的距离为300—350mm。

或灯光垂直产品距离1米,使用40W日光灯

时间:检测量面和其它不超过8s;

每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°

照明:100W冷白荧光灯,距离产品表面500-- 550mm(照度达500~550Lux)。

4.4 依照《LMD进料检验判定准则》检查待验物料的外观、尺寸、电气特性、安规等 .

4.4.1 组件

4.4.1.1 灯管组立品

IQC人员在抽检时外观检查按一般水平II的主要缺陷按AQL0.4,次要缺陷按AQL1.0标准来进行,量尺寸及实装请按特殊检查S-2来执行.

4.4.2 光学零件

4.4.2.1 膜片类(如上、下扩散片、反射片、水平聚光片、垂直聚光片等)。

001海绵进料检验标准

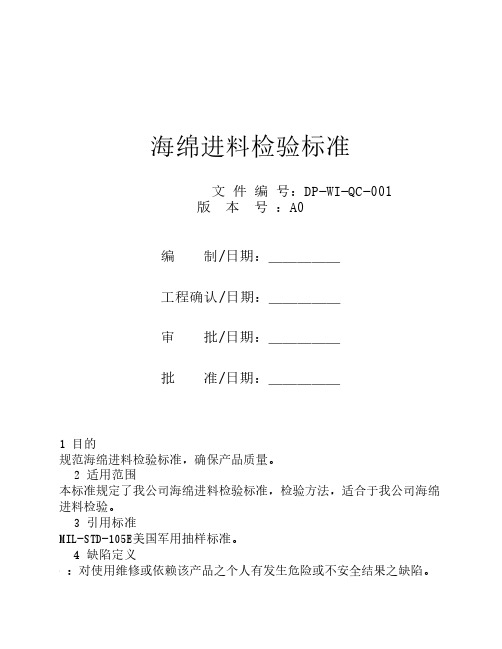

海绵进料检验标准文 件 编 号:DP-WI-QC-001版 本 号 :A0编 制/日期:_____工程确认/日期:_____审 批/日期:_____批 准/日期:_____1 目的规范海绵进料检验标准,确保产品质量。

2 适用范围本标准规定了我公司海绵进料检验标准,检验方法,适合于我公司海绵进料检验。

3 引用标准MIL-STD-105E美国军用抽样标准。

4 缺陷定义命缺陷(A):对使用维修或依赖该产品之个人有发生危险或不安全结果之缺陷。

(B):致命缺陷以外,其结果或许会导致故障或实质上降低产品之使用性,以至于不能达成期望的目标之缺陷。

轻微缺陷(C):实质不致减低其产品的特性,虽与已设定的标准有所差异,但在产品使用与操作效用上并无太大影响之缺陷。

5 抽样检验与合格判定要求采用MIL-STD-105E一次抽样正常检验方案、一般检验水平Ⅱ级,合格质量水平AQL如下:①致命缺陷(A)——AQL值2.0 C=0②严重缺陷(B)——AQL值2.0 C=0③轻微缺陷(C)——AQL值2.0如抽检判定合格,则该批次可以判定合格,如抽检判定不合格,则批次产品退货。

6 检验条件6.1 距离:肉眼与被检查物表面的距离30cm左右;6.2 时间:在12秒钟内能确认的缺陷;6.3 角度:视线与被检查物表面角度在45度到90度范围内旋转;6.4 照明:室外自然光线下或室内100W白炽灯标准灯光下,光源距被测物表面500 mm~550mm;6.5 视力:检验员裸视或矫正视力在1.0以上。

7 检验项目及技术要求序号检验项目标准及要求测试手段抽样水平1外观颜色与我司下单颜色一致。

核对采购单及样板目测Ⅱ2表面1、 海绵表面气孔Φ3mm气孔㎡<10个。

目测Ⅱ2、 表面需平整,不可有缺角、破损、潮湿、发霉等不良。

3尺寸规格长度宽度长度2050mm±10mm宽度1550mm±10mm卷尺Ⅱ4厚度按下单规格:3cm↓±1mm3cm↑±1.5mm卷尺Ⅱ5密度按下单规格±2KG/m³。

SOP-001进料检验作业指导书

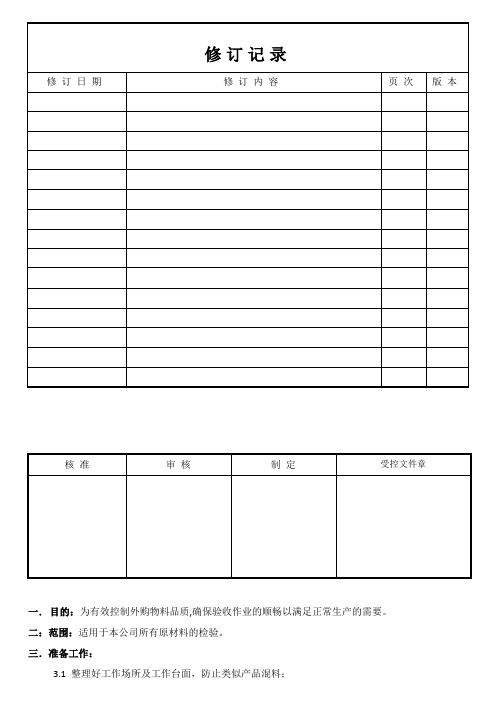

一.目的:为有效控制外购物料品质,确保验收作业的顺畅以满足正常生产的需要。

二:范围:适用于本公司所有原材料的检验。

三.准备工作:

3.1 整理好工作场所及工作台面,防止类似产品混料;

3.2 准备好测试用的相关仪器及工具;

3.3 准备好相关的图纸、标准、样板、记录表单等;

四.检验流程图:

五.作业方法:

5.1 IQC收到仓库送来的<<送货单>>后,即对来料开始验收;

5.2 以订单资料,检验标准,实物样板(含配件部分)作为依据进行检验;

5.3 按抽样计划对来料的性能、外观工艺、尺寸、结构进行逐个检验;

5.4 依照检验顺序图和"判定及处理"方案,对来料合格品与不良品进行处理;

六.注意事项:

6.1 仓库收货员在接收/清点来料时,应该将物料按不同类别排放整齐,以便IQC检验;

6.2 验收过后的物料,IQC应力求按原包装方式封装;

6.3 为保证"收货区"的场地周转,原则上当天的来料当天验收完毕;

6.4 对无采购订单或无验收资料及样板的物料,IQC应主动通过物控部跟催采购尽快提供;

6.5 对生产急需的物料,由厂部及质检部主管签名可免检投产,但IQC需上线跟踪;。

进料检验作业指导书

进料检验作业指导书一、引言进料检验是一个重要的环节,对于确保产品质量、保障生产过程的稳定性和可靠性起着关键的作用。

本指导书旨在提供一套全面的进料检验作业流程和指导原则,以确保进料检验工作的高效进行。

二、责任和权限1. 检验员应经过专业培训,并熟悉本指导书的内容。

2. 检验员有责任按照本指导书的要求进行进料检验,并保证检验结果的准确性和可靠性。

3. 监督员应对进料检验过程进行监督,并负责检验结果的审核和批准。

三、进料检验流程1. 接收进料a) 确保接收地点满足标准要求,避免外来污染。

b) 检查发货单和货物标识,核对货物名称、规格、数量等信息。

c) 进行货物外观检查,检查是否有破损、变形、污染等情况。

d) 检查包装是否完好,并检查包装上的信息是否与发货单一致。

2. 取样a) 根据检验标准和规程确定取样位置、方法和数量。

b) 使用合适的取样器具进行取样,并确保取样的代表性和随机性。

c) 记录取样过程中的关键参数,如取样时间、位置、方法等。

3. 样品送检a) 定期或临时将样品送往实验室进行检测。

b) 提供必要的信息,如样品来源、取样位置、取样日期等。

4. 检验a) 根据产品标准和规程进行检验。

b) 使用合适的仪器设备进行检测,并确保设备的准确性和可靠性。

c) 严格按照检验要求进行检测,并记录检验结果。

5. 结果分析和判定a) 对检验结果进行分析,判定样品的质量是否符合要求。

b) 如果样品合格,根据需要进行接收或放行。

c) 如果样品不合格,按照相关程序处理,并进行不合格品记录和报告。

6. 数据处理和记录a) 将检验结果记录在检验报告中,包括样品信息、检验结果、判定结果等。

b) 确保检验数据的准确性和可追溯性,避免数据的篡改和造假。

四、注意事项1. 检验操作人员应穿戴符合卫生要求的工作服和个人防护用品,避免污染样品。

2. 严格遵守相关安全操作规程,确保人员安全和生产设备的完整性。

3. 对于异常样品或有争议的样品,及时报告上级主管人员,并保留样品和相应记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LMD 進料檢驗作業準則

文件编号:M-LMD001

版本:A/1

唯冠科技(深圳)有限公司

Proview Technology (ShenZhen) Co., LTD.

1 目的

為明確進料檢驗單位之檢驗步驟方法及項目故以此作業準則為物料檢驗作業方法之依據.

2 適用范圍

本準則適應於於晶冠科技(深圳)有限公司LMD之進料檢驗作業.

3 權責

IQC檢驗員:負責產品的檢驗與異常的回饋.

4 檢驗步驟

4.1 核對進料驗收單,參考資料為《料號準則》.

6.1.1 核對進料驗收單內容之完整性、有效性、正確性.

6.1.2 內容包括:廠商、進料日期、訂單、料號、品名規格、交貨數量、收料號簽字、日期.

4.2 檢驗整批狀況,內容包括包裝方式、標簽內容、制造或出廠日期以及數量.

4.3 核對檢驗批是否有承認書,並參照承認書執行檢查作業.

4.4 依照《LMD進料檢驗判定準則》檢查待驗物料的外觀、尺寸、電氣特性、安規等.

4.4.1 組件

4.4.1.1 燈管組立品

IQC人員在抽檢時外觀檢查按一般水平II的主要缺陷按AQL0.4,次要缺陷按AQL1.0標準來進行,量尺寸及實裝請按特殊檢查S-2來執行.

4.4.2 光學零件

4.4.2.1 膜片類(如上、下擴散片、反射片、水平聚光片、垂直聚光片等)

IQC人員在抽檢時外觀檢查按一般水平II的主要缺陷按AQL0.65,次要缺陷按AQL1.0標準來進行,量尺寸及實裝請按特殊檢查S-2來執行.

4.4.2.2 偏光片

IQC人員在抽檢時外觀檢查按一般水平II的主要缺陷按AQL0.65,次要缺陷按AQL1.0標準

來進行,量尺寸及實裝請按特殊檢查S-2來執行.

4.42.3 導光板

IQC人員在抽檢時外觀檢查按一般水平II的主要缺陷按AQL0.65,次要缺陷按AQL1.0標準來進行,量尺寸及實裝請按特殊檢查S-2來執行.

4.4.3 機構零件

4.4.3.1 前、後鐵框

IQC人員在抽檢時外觀檢查按一般水平II的主要缺陷按AQL0.4,次要缺陷按AQL1.0標準來進行,量尺寸及實裝請按特殊檢查S-2來執行.

4.4.3.2 塑膠中框

IQC人員在抽檢時外觀檢查按一般水平II的主要缺陷按AQL0.65,次要缺陷按AQL1.0標準來進行,量尺寸及實裝請按特殊檢查S-2來執行.

保護膜、絕緣片等)

4.4.4 輔料零件(如遮光膠帶、橡膠條、PET

4.5 填寫《材料檢驗記錄表》並檢查廠商提供的《出貸檢驗報告》內容及填寫相應的驗收單號.

4.6 抽取樣本返回檢查批.

4.7 根據檢驗結果在材料單位外箱均貼上”PASS”或”REJECT”標簽,並在標簽上簽名並且填

寫檢驗日期,大宗物料除外.

4.8 若判為”REJECT”物料則需將批退批物料貼上REJECT紅單進行管制,必要時移至待退區.

4.9 在驗收單上填寫實收數量並簽上全名及日期,轉單至資訊員,經整理後轉給收料處.

5 參考文件

5.1 進料檢驗作業流程----------------------------------------------------QAD-B03

5.2 LMD進料檢驗作業指導書-----------------------------------------LMD-F06

5.3 LMD進料檢驗判定規范--------------------------------------------LMD-F20

5.4 各零件之零件承認書

6 作業流程圖附件

LMD QAD進料檢驗作業流程圖----------------------------------(FORM NO:M-LMD001-P01)

7表單附件:

7.1材料检验记录表--------------------------------------------------(FORM NO:LMD-F06-01A)

7.2特採申請單---------------------------------------------------------(FORM NO: QAD-B04-01A)

7.3不良材料登記表---------------------------------------------------(FORM NOI:LMD-F06-13A)

LMD-QAD進料檢驗作業流程圖

FORM NO:M-LMD001-P01

特採申請單

FORM NO:QAD-B04-01A

材料不良登記表。