阿亨巴赫铝箔轧机板形自动控制系统

Achenbach铝箔轧机控制系统常见故障处理

第43卷第3期2021年6月甘㊀肃㊀冶㊀金GANSU㊀METALLURGYVol.43No.3Jun.ꎬ2021文章编号:1672 ̄4461(2021)03 ̄0052 ̄04Achenbach铝箔轧机控制系统常见故障处理贺㊀晓(陇西西北铝铝箔有限公司ꎬ甘肃㊀陇西㊀748111)摘㊀要:介绍Achenbach铝箔轧机厚控系统㊁VC辊㊁磁尺㊁伺服阀㊁测厚仪等控制系统常见的故障现象ꎬ并结合现场工作经验ꎬ分析故障产生的原因及处理故障的措施ꎮ关键词:厚控系统ꎻ板形ꎻVC辊ꎻ伺服阀ꎻ测厚仪中图分类号:TG333.7㊀㊀㊀㊀㊀文献标识码:ATroubleshootingofControlSystemofAchenbachAluminumFoilMillHEXiao(LongxiNorthwestAluminumFoilCo.Ltd.ꎬLongxi748111ꎬChina)Abstract:ThispaperintroducesthecommonfaultphenomenaofthicknesscontrolsystemꎬVCrollꎬmagneticrulerꎬservovalveꎬthicknessgaugeandothercontrolsystemsofAchenbachaluminumfoilrollingmillꎬandanalyzesthecausesofthefaultandthemeasurestodealwiththefaultcombinedwiththefieldworkexperience.KeyWords:thicknesscontrolsystemꎻflatnessshapeꎻVCrollerꎻservovalveꎻthicknessgauge1㊀引言轧机控制系统机械㊁液压㊁电气㊁工艺等技术的综合体ꎬ是铝箔轧机最重要的核心ꎬ其维护直接影响生产效率及产品质量ꎮ本文结合现场的工作经验ꎬ针对故障现象ꎬ提出了有效的解决方法ꎮ2㊀厚控系统2.1㊀故障现象Achenbachl铝箔轧机OPTIROLL®i2控制系统是Bachman公司的产品[1]ꎬ如图1ꎮ由于该PLC(ProgrammableLogicController)可编程逻辑控制器工作环境相对密闭ꎬ通风环境较差ꎬ尤其在夏天高温天气ꎬ经常会出现PLC模拟量输入㊁输出模块工作性能不稳定的现象ꎬ严重时数字量输入㊁输出模块也会出现性能不稳定的情况ꎮ图1㊀Bachman可编程逻辑控制器㊀㊀⑴如图2所示为AIO288模拟量输入㊁输出模块ꎬ其性能不稳将会导致模拟量传感器㊁伺服阀失去控制ꎬ继而出现厚度偏差过大㊁轧制力和弯辊失去控制致使使板形恶化ꎮ图2㊀AIO288模拟量输入输出模块㊀㊀⑵图3所示为DIO216/4数字量输入㊁输出模块ꎬ这块数字量模块的作用是采集轧机磁尺的所有健康信号ꎬ一旦这个模块出现性能差现象ꎬ会导致轧机辊缝自动跳开㊁闭合辊缝困难ꎬ同时也会出现一些隐性问题ꎬ这种隐性问题须结合IBA系统来判断和解决ꎮ图3㊀DIO216/4数字量输入输出模块㊀㊀如图4所示ꎬ当设备在有辊缝轧制过程中ꎬ磁尺会自动报错ꎬPLC也会有 快停 信号产生ꎬ每产生一次 快停 信号ꎬ磁尺位置就会随之波动一次ꎬ磁尺位置波动倾斜也随之波动ꎬ导致板形变化ꎮ2.2㊀解决措施⑴更换模块ꎬ保证备品备件的采购ꎮ⑵对控制系统电气柜进行改造增加通风系统ꎬ保证通风良好ꎬ防止柜内温度过高ꎮ图4㊀错误信号3㊀上支撑辊可变凸度VC辊的控制VC辊的压力设定值来自SFC(StripFlatnessContro1)带材平直度控制程序或操作手通过旋钮手动设定ꎬ将设定值与实际值比较之后的差值进入PI控制器ꎬ经过限幅后转换成电压信号ꎬ接着送给信号放大器ꎬ信号放大器与比例阀相连接来控制压力[1]ꎮVC辊对于控制带材中心区域的板形效果明显ꎮ3.1㊀故障现象3.1.1㊀VC辊控制不跟随VC辊控制不跟随ꎬ板型自动控制无法实现ꎬ需操作手手动调节ꎮ主要有以下原因:⑴比例控制阀有卡滞的现象ꎻ⑵泵压达不到所需要的压力ꎬ调压阀出现故障ꎻ⑶比例阀线性化不好ꎬ跟随不灵敏ꎮ3.1.2㊀VC辊波动VC辊波动严重影响轧制过程的板形质量ꎮ出现以下两种现象:⑴设备在未轧制的情况下就会自动波动ꎬ波动频率快ꎻ⑵VC辊在轧制过程中波动ꎮ正常的VC辊压力运行波形示意图如图5㊁图6所示ꎬ整体波形趋势始终跟随设定值运行ꎮ35第3期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀贺㊀晓:Achenbach铝箔轧机控制系统常见故障处理㊀㊀㊀㊀㊀㊀图5㊀VC辊压力运行波形示意图图6㊀VC压力波动趋势及对应的板型波动示意图3.2㊀解决措施⑴VC辊控制不跟随可通过调整放大器电位器解决ꎮ⑵VC辊波动解决措施:①是比例控制阀线性化不好造成的ꎬ需将放大器和PI参数相结合一起调整ꎬ使VC压力的变化波动减到最低ꎬ并保证相应速度迅速ꎻ②通过VC辊的排气阀进行人为排气ꎮ4㊀压上位置反馈系统(磁尺)4.1㊀故障现象轧料时跑偏ꎬ严重时无法纠偏ꎬ甚至出现辊缝自动跳开的现象ꎮ4.2㊀解决措施检查是否存在如下问题:⑴检查磁尺风管是否断裂ꎻ⑵检查磁尺移动机构是否卡阻ꎻ⑶检查磁尺磁针是磨损严重ꎻ⑷检查磁尺读数线圈电阻是否在允许范围ꎮ根据查出的问题更换备件及做相应的处理ꎮ5㊀压上系统动作执行机构(伺服阀)5.1㊀故障现象轧制过程中跑偏㊁靠零不成功㊁两侧磁尺读数偏差过大㊁单侧轧制力波动大ꎮ5.2㊀解决措施检查是否存在如下问题:⑴通过靠零观察压上缸两侧抬起和下落速度的一致性ꎻ⑵检查伺服阀位置控制线圈阻值是否正常ꎻ检查后调整P值减小伺服阀的调整频率ꎮ6㊀测厚仪6.1㊀故障现象厚度测量不准㊁厚度偏差波动大㊁快门动作异常㊁测厚仪不动作等ꎮ6.2㊀解决措施检查是否存在如下问题:⑴测厚仪测量窗口是否干净ꎻ⑵监控测厚仪射线管电压是否正常ꎻ⑶发射源两层膜片之间是否进油ꎻ⑷压缩空气或限位开关是否正常ꎻ⑸快门附近是否有杂物ꎻ⑹检查空气补偿传感器ꎮ图7㊀轧机在线测厚显示45㊀㊀㊀㊀㊀㊀㊀㊀㊀甘㊀肃㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第43卷图8㊀轧机测厚曲线㊀㊀⑴发射源薄膜间进油ꎬ会导致轧机无法找到厚度ꎬ后张力居高不下ꎮ需定期对测厚仪发射源进行拆卸检查ꎬ更换薄膜密封ꎮ⑵空气补偿传感器运行稳定性差ꎬ尤其在高温天气ꎬ会导致轧制过程中测量偏差值波动超出范围较大ꎮ如图7是精轧机测厚仪根据图8所示的曲线测得的厚度ꎮ⑶定期使用压缩空气对空气补偿传感器进行吹扫ꎬ避免因为铝屑的覆盖造成该故障导致厚度波动超用户要求ꎮ7㊀结语通过对轧机控制系统的故障进行分析检查ꎬ提出了简单有效的处理措施ꎮ以上检查方法及解决措施ꎬ对提高设备维护人员的技能水平㊁确保轧机控制系统稳定高效运行具有一定的借鉴作用ꎮ参考文献:[1]㊀宋春颖.阿亨巴赫铝箔轧机板形自动控制系统[J].有色金属加工ꎬ2012(05):55 ̄59.收稿日期:2020 ̄12 ̄31作者简介:贺㊀晓(1988 ̄)ꎬ男ꎬ甘肃省金昌市人ꎬ助理工程师ꎬ本科ꎮ主要从事铝箔生产设备检修㊁设备改造以及设备管理等技术工作ꎮ(上接第51页)与开发ꎬ说明HRB600铌钒微合金化思路可行ꎬ且产品性能较为稳定㊁各类力学性能良好ꎬ可满足当前基建行业的需求ꎬ具有良好的市场应用前景ꎮ⑵HRB600第一次试验时产生硅酸盐类脆性夹杂的主要原因是高温强氧化性钢水对耐材产生侵蚀作用ꎬ耐材混入钢中并残留在钢中形成颗粒夹杂ꎮ经工艺调整后ꎬHRB600产品质量得到了明显提升ꎮ参考文献:[1]㊀王厚昕ꎬ李正邦.中国热轧带肋钢筋的发展和现状[J].中国冶金ꎬ2006(06):6 ̄9+14.[2]㊀徐志东ꎬ范植金ꎬ徐㊀志ꎬ等.V-Nb微合金化热轧带肋高强度钢筋HRB600的连续冷却转变曲线[J].特殊钢ꎬ2014ꎬ35(02):54 ̄56.收稿日期:2020 ̄11 ̄26作者简介:张㊀飞(1991-)ꎬ男ꎬ陕西省汉中市勉县人ꎬ助理工程师ꎬ本科学历ꎮ主要从事轧钢工艺研究工作ꎮ55第3期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀贺㊀晓:Achenbach铝箔轧机控制系统常见故障处理㊀㊀㊀㊀㊀㊀。

铝板带箔轧机板形控制研究及应用

铝板带箔轧机板形控制研究及应用铝板带箔轧机板形控制研究及应用随着现代工业的发展,铝合金材料的需求越来越大。

其中,铝板是一种常用的铝合金材料,广泛应用于航空航天、电子设备、交通运输等领域。

在铝板的生产过程中,铝板带箔轧机起着关键的作用,通过控制板形来保证铝板的质量。

因此,研究铝板带箔轧机板形控制技术具有重要的理论意义和实际应用价值。

铝板带箔轧机板形控制是指在铝板的连续轧制过程中,通过对轧制力的调整和压下辊调整技术,实现铝板平整度的控制。

板形的控制对于提高铝板的成品率、减少生产成本、保证产品质量具有重要意义。

现代铝板带箔轧机通过采用先进的装置和控制系统,实现对板形的精确监测和调整,提高了生产效率和产品质量。

首先,对铝板带箔轧机的板形控制技术进行研究可以帮助我们更好地了解其工作原理和特点。

铝板带箔轧机主要由上下辊和压下辊组成,通过调整辊缝和辊缝形状来控制轧制力,从而实现板形的调整。

研究表明,辊缝形状的设计和调整对于板形的控制非常关键。

合理的辊缝形状能够减小轧制过程中的应力集中,并保证板材在轧制过程中的均匀受力,从而有效地控制板形。

其次,铝板带箔轧机板形控制技术的应用可以提高铝板的生产效率和产品质量。

通过改变轧机辊缝的形状和大小,可以调整轧制过程中的应力分布和板材的变形情况,从而优化板形控制过程。

此外,采用先进的板形监测和调整系统,可以实时监测板材的变形情况,并自动调整辊缝,以保证板形的稳定性和一致性。

这种自动化的板形控制系统不仅提高了生产效率,还可以减少人为因素对板形控制的影响,提高产品质量。

值得注意的是,铝板带箔轧机板形控制技术在实际应用中也面临一些挑战和难题。

例如,在板形控制过程中,板带轧机的温度变化会导致板材的热变形,进而影响板形的控制。

因此,研究铝板的热变形规律,设计合理的冷却系统,以及优化轧机的温度控制系统对于铝板的板形控制技术至关重要。

另外,板形控制技术还需要考虑板材的厚度、硬度和材料的循环变化等因素,以适应不同工艺条件下的生产需求。

铝板带箔轧机板形控制系统动态过程控制异常处理方法探讨

铝板带箔轧机板形控制系统动态过程控制异常处理方法探讨作者:王修亮来源:《科学与财富》2015年第19期摘要:随着我国铝加工行业的转型升级,更加关注于铝加工产品的厚度控制精度和板形控制能力,在铝板带箔轧机控制领域引进了SIEMENS、ABB板形控制系统。

本文针对SIEMENS板形控制系统在动态过程控制中出现的一此问题进行了较为深入的研究和总结,希望对我们以后在使用和调试铝板带箔轧机板形控制系统时有所帮忙。

关键词:铝板带箔轧机、动态过程、板形控制一、铝板带箔轧机箔材动态轧制过程板形控制异常状态现象描述:某铝加工厂铝板带箔轧机引进了SIEMENS板形检测控制系统,采用的SIEMENS板形辊共26个压力检测环,某规格产品箔材覆盖SIEMENS板形辊第4#-23#环,在箔材动态轧制过程SIEMENS板型辊第15个压力环检测值明显偏大(I.U值偏大),SIEMENS板型辊第24#-26#压力检测环在轧制过程中检测压力明显异常(注:由于板型辊第24#-26#环辊面上没有受到铝板带箔压力的作用,正常状态时RAW值应3300左右)。

如图1所示:二、铝板带箔轧机箔材动态轧制过程板形控制异常状态处理过程:1、验证L1级AFC控制系统的有效性,按照AFC控制系统控制原理,当SIEMENS板形辊压力环检测压力大于设定目标值时,AFC控制系统应控制减小对应板形辊环域的冷却喷射量以使工作辊相应的环域热膨胀,对应环域的铝板箔材会有微量变薄的趋势,从而使铝板箔材板形I_Unit接近于目标值。

但这次板型辊第15个环压力环检测值明显偏大,板形已严重超出控制目标 I_Unit值,冷却喷射量已调整到极限为零,不能再进行调控,这种现象说明AFC控制系统的控制是正确的,只是当冷却喷射量调控到极限值后还是不能改善铝板带箔处于板形辊第15环的板形。

如图2所示2、验证板形控制系统冷却喷射控制的有效性,通过强制手动控制第1-26组冷却喷射阀,一一验证了1-26组冷却喷射阀控制的有效性。

PLC在铝箔轧机电气自动化控制中的运用

PLC在铝箔轧机电气自动化控制中的运用发表时间:2019-09-17T15:46:21.490Z 来源:《城镇建设》2019年第15期作者:吴春晓[导读] PLC是我们对可编程逻辑控制器的简称,在自动化领域研究时,细分出的控制领域所用的设备,有很多就应用了这种控制器,由于PLC自身与其他控制器不同的特点——具有编程功能河南科源电子铝箔有限责任公司河南商丘 476600摘要:PLC是我们对可编程逻辑控制器的简称,在自动化领域研究时,细分出的控制领域所用的设备,有很多就应用了这种控制器,由于PLC自身与其他控制器不同的特点——具有编程功能,因此它在自动化控制应用在铝箔轧机电气中时也具有不可替代的作用。

但由于实际操作过程中存在的不可忽略的错误,会导致PLC不能完全地发挥出自己的作用,这也抑制了铝箔轧机电气自动化控制技术的提升,因此在这里对PLC的实际应用进行详尽的分析和研究,为未来将它应用在其他技术中打下基础。

关键词:PLC;电气自动化;铝箔轧机在科学技术极为发达的今天,电气化、自动化已经成为人们不得不依靠的技术,电气自动化也正在逐渐的改变着我们的生活,特别是不得不提到的一个领域:铝箔轧机,电气自动化的发展为它的发展和创新都提供了很有用的技术支持,因此,加强对电气自动化核心技术,也就是控制系统的研究和应用是提升电气自动化,进而改进铝箔轧机的一大捷径。

PLC以其具备的优势与特性被认为是最适合应用的控制系统。

本文主要通过对PLC特征的分析阐述它在电气自动化中的应用。

一、PLC具备的特征(一)便捷的编程功能PLC具备的第一个强大的功能就是它所拥有的编程功能对于用户来说十分便捷。

用户很容易就可以根据需求和简易的编程语言与编程操作完成任务,并且耗时也不会很多。

这样完全可以把专业人员之前需要的安装调试程序的等待过程省略掉,因此也提高了自动化的效率。

不得不提的是,作为一个便捷的可编程逻辑控制器,PLC具备线下和在线两种修改程序的方法,除了常规的线下编程,也可以同时段的在线修改,这也对设备以及程序的维护产生了好处,降低了成本费[1]。

铝板带箔轧机高精度自动断带检测识别控制系统的设计应用

铝板带箔轧机高精度自动断带检测识别控制系统的设计应用作者:王修亮来源:《科学与财富》2015年第19期摘要:随着我国工业化进程的快速发展和转型升级,对轧制设备智能自动化控制程度、高速高效稳定轧制能力提出了更高的要求。

本文针对我国高速轧机轧制过程中因箔材发生断带时造成轧辊表面损伤并易着火的技术问题,通过结合ABB/SIEMENS板形辊具有高精度压力检测特点,设计了铝板带箔轧机箔材断带高精度自动检测识别控制系统。

关键词:铝板带箔轧机、箔材断带、自动检测识别控制一、铝板带箔轧机箔材断带检测控制技术现状和问题:铝板带箔轧机在高速轧制过程中发生箔材断带时易造成轧辊表面损伤和着火。

主要是因为高速轧制过程中发生箔材断带时,由于轧制设备没有精确的箔材断带发生自动检测识别系统,仍然采用较为原始的断带检测装置进行反馈或依赖于作业人员发现箔材断带后按压急停控制按钮,控制系统不能迅速接收到箔材断带检测信号,存在断带控制处理严重滞后现象,在箔材断带信号滞后处理期间箔材脱开辊缝后轧制设备主传动轧辊仍维持高速运行,在轧辊辊缝中堆积大量废料并在此过程中造成轧辊表面损伤或着火。

我国目前轧制控制领域箔材断带检测方式的主流设计方案为在轧机出口侧加装光电对射开关,在轧机处于运行状态并已投张的情况下如果对射开关检测信号发生变化即视为铝板带箔断带发生。

但采用在轧机出口侧加装对射开关的设计方案存在几点弊端,⑴、存在断带检测信号滞后问题;⑵、存在铝板带箔断带后箔材刚好遮住对射开关造成检测不到箔材断带的问题;⑶、对射开关的位置变化、信号衰减等造成检测信号误反馈问题。

因此采用这种方式仍然不能彻底有效解决发生箔材断带后造成轧辊表面损伤和着火现象。

二、铝板带箔轧机箔材断带高精度自动检测识别控制系统设计方案:通过结合铝板带箔轧机中ABB/SIEMENS板形辊具有高精度压力检测特点,将ABB/SIEMENS板形辊张力检测信号、L1级厚度控制程序、传动系统控制程序和速度/张力信号进行组合编辑,开发设计箔材断带发生自动检测识别控制功能程序,将ABB/SIEMENS板形辊的张力检测信号传送给L1级厚度控制系统,再经由L1级厚度控制系统传送给传动控制系统,以板形辊检测的张力信号结合传动控制系统的速度信号和张力信号编辑程序功能块,在程序中自动检测识别箔材断带发生,再将断带信号反馈给L1级厚度控制系统以控制执行轧制设备开辊缝动作并通过传动控制系统瞬间驱动辊缝CO2灭火。

铝箔轧机的AFC控制系统

( 上接 70 页)

整甲醇添加标准。经过一段时间的改造后, 冬季冻管 发生数量减少 73% 。

表 7 2007~ 2008 年冬季煤气冻管

日期

冻 管 环境温度 冻 管 最大冻管

( 根/月)

e

( 根/ d) ( 根/ d)

2007. 10. 1~ 30

45 + 5~ - 5 1. 5

15

2007. 11. 1~ 30

122 徐微莉, 曹柱中, 田作 华. 自动控 制理论与 设计1M 2. 上海交通大学出版社, 2001.

132 贺毓辛. 冷轧板带生产. 冶金 工业出版社, 1992. 142 田荣璋, 王祝堂. 铝合 金及其 加工手 册1M2. 湖 南: 中 南大学出版社, 2001.

收稿: 2009- 03- 24

参考 文献

4 今后技术发展方向

随着八钢民用煤气管道使用年限的增加, 暴露的 问题也将逐渐增多, 笔者根据对内地大中城市居民用

112 5钢铁企业燃气设计参考资料6编写组. 钢铁企业燃气设 计参考资料. 冶金工业出版社, 1987.

122 钢铁企业煤气的生产与利用. 冶金工业出版社, 1987.

收稿: 2009- 03- 17

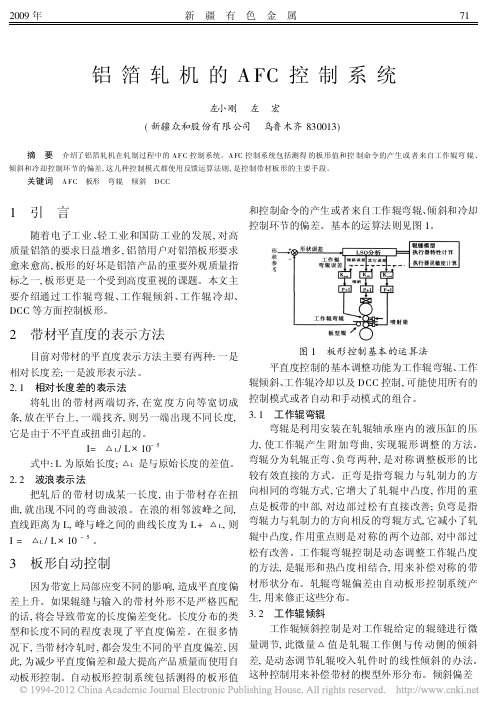

摘 要 介绍了铝箔轧机在轧制过程中的 A FC 控制系统。A FC 控制系统包括测得 的板形值和控 制命令的产生或 者来自工作辊弯 辊、 倾斜和冷却控制环节的偏差, 这几种控制模式都使用反馈运算法则, 是控制带材板形的主要手段。

关键词 A FC 板形 弯辊 倾斜 D CC

1引言

和控制命令的产生或者来自工作辊弯辊、倾斜和冷却

2 带材平直度的表示方法

目前对带材的平直度表示方法主要有两种: 一是 相对长度差; 一是波形表示法。 2. 1 相对长度差的表示法

浅谈轧机板形控制系统的组成及控制原理

电荷放大器将压电传感器生成的电荷信号转换为电压。 旋转变送器(PCM 变送器)将这些电荷放大器的输出信号 转换为(PCM 编码的)数字信号。数据通过电缆从旋转变 送器传递给安装在控制柜内的 PCM 解码器插架(PCM 已 经停产,现在基本都采用集成的 SIKO 模块代替 IOP 模块及 PCM 插架)。下图是 SIKO 模块实物图。

[1] 阿 亨 巴 赫 .OPTIROLL i2 SFC and SCA Training[CP/ K].2004[2021.5]. 设备厂家 .

Fti = 每个测量区铝箔张力 Fri= 每个传感器的径向力 HExit= 铝箔出口厚度

图 2 传感器受力模型

图 1 板形辊结构

收稿时间 :2021-05 作者简介 :郭明明,生于 1985 年,男,助理工程师,高级技师,研究方向 : 自动化控制、传动控制、设备管理。

铝箔两边张力 Fti 会产生一个向下的压力 Fri 即传感器的 径向压力。那压电传感器上会产生电荷脉冲。每个脉冲的强 度取决于轧制铝箔在铝箔横截面上的长度分布情况 , 铝箔精 确位置对覆盖少的传感器影响很大,以至于只有传感器覆盖 面积超过额定 50%,系统才可以使用测量。

M 冶金冶炼 etallurgical smelting

现代化铝箔轧机控制系统

最好办法是依靠科学,采用新的安全技术, 受了加油站的“安全”信息,改变了加油站

可替代的安全保护作用,该类技术首先被

二、H A N 技术与成品油的储存安全

用于 1 9 9 1 年的海湾战争中,之后从军事工

随着城市建设、发展、规划的变化,安

业转向民用,已被实践证明是安全可靠的。 全法规的修订,一些城市加油站的安全距

一、H A N 技术与成品油运输安全

离、储存等级明显不足,特别是随着汽油

压力控制方式 压力控制方式是主要应用于较薄带材 的无辊缝轧制, 一般材料厚度在 0 . 1 m m - 0 . 2 m m 之间,在箔材中使用较多。压力控制方式 是通过恒压力调节来实现的,压力给定 后,保持压力不变。压力控制对来料的偏 差无能为力,反而会错调,造成厚度精度 变得更坏,因此一般是通过消除因轧机本 身造成的误差( 如轧辊热胀、轧辊偏心引 起的厚度偏差) , 获得较好的板形。因轧辊 热胀会造成压力的自然增加,压力控制方 式可以应用负反馈的调节作用,增加辊缝 使压力基本保持恒定;同样通过断移动辊 缝使偏心干扰基本为零。经过多次轧制的 带材用辊缝控制消差之后,最好通过压力 控制来保证厚度精度。另外为了保证带材 出口厚度,需要引入由厚差反馈控制的张 力控制和速度控制,以张力或速度作为监 控环, 最终实现压力 / 张力、压力 / 速度、 压力 / 张力 / 速度或压力 / 速度 / 张力等 4 种控制厚度的模式。 张力控制方式 张力控制方式主要应用于厚度在 0 . 0 5 — 0 . 1 m m 的材料,广泛用于连轧机、热轧 机、冷轧机,尤其是在铝箔轧机的应用更 为突出。控制过程中分前张力和后张力, 前张力起展平和卷紧的作用,后张力主要 起到调节带材厚度的作用。测厚仪根据原 有后张力的大小给出厚度信号,以此信号 来调节开卷机的速度,通过降低开卷机的 速度来实现后张力的增加。 厚度与张力的关系如下: H = 3 . 5 8 X D μ( K - δ) / E 式中:D —辊直径( m m ) μ—摩擦系数(0.03 — 0.05) δ—前后张力的平均值( M P a ) K —金属强制流动应力,对铝材为 K=16MPa E —轧辊的弹性模量( M P a ) 从上式可以看出,随着后张力的增 大,带材减薄。但是后张力不宜过大,控 制在原张力大小的士 3 0 % 左右,以防止带 材断裂。 速度控制方式 当材料厚度在 0 . 0 1 — 0 . 0 5 m m 时,主 要采用速度控制方式,张力作为辅助参 数。随着速度的变化,轧制力相应发生变 化,实现了利用速度效应对带材厚度的控 制,如图 2 所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南 山轻 合金 有 限公 司铝箔 厂 自 2003年引 进德 国 阿 亨 巴赫 公 司 制 造 的 四 辊 不 可 逆 轧 机 四 台 ,包 括 一 台 粗轧 机 ,两 台 中轧 机 ,一 台精 轧 机 。 轧 机 的 板 形 控 制 系 统 用 的 是 阿 亨 巴 赫 公 司 开 发 的 OPTIROLL@i2系 统 。 下面 主要 阐述 OPTIROLL@i2系 统 如何 完成 1级 自动 化 的控 制 功能 。

收 稿 日期 :2011—07—18

度 分 布 。板 形 辊 中心 区传 感 器 的 数 量是 12个 ,分 布 间距 是 52r am ,两 端 各 装 配 24个 传 感 器 ,间 距 为 26mm。圆周 方 向 角 度 分 布 分 别 是 40度 、8O度 、160 度 、200度 、280度 、320度 ,每 个 角 度 有 10个 传 感 器 。 所 以传 感器 的数 量 总共 是 60个 。每个 传 感器 对 应 一 个 测量 区 ,所 以有 60个测 量 区 ,每个 测量 区控制 一 个 传感 器 的测 量 范 围。一 个 测 量 带 的宽 度 是 26r am,而 中心 区每个测 量 区 的宽 度是 52mm,所 以 中间 的 12个 传感 器 总共 占用 了 24个 测 量 带 ;两端 每个 传 感 器 测 量 区宽度 是 26r am,所 以两 端 的 48个 传 感 器 总共 占用 了 48个 测 量 带 。 因 此 总 共 有 72个 测 量 带 。所 以 ,板 形 辊 能 测 量 的 带 材 最 大 宽 度 是 72 X 26mm = 1872mm,最小 宽度是 900mm,板形 辊 直径是 280r am。 1.2 信 号 采 集 和 传 递

在轧 制 过 程 中 ,板 形 辊 与 带 材 同步 运 行 ,在 圆周 上 以一定 的角 度与 带材 接 触 。在 板 形辊 旋 转过 程 中 , 当传感 器在 带材 下 面移 动 时 ,一 旦 带 材接 触 到 这个 传 感 器 就会 产 生 脉 冲形 状 的信 号 。将 分 布 在 不 同角 度 的六个 传感 器 组 合 成 一 个 电气 单 元 ,称 为 一 个 通 道 , 总共有 10个 通道 。每 个 通 道连 接 着 一个 随板 形 辊 一 起 旋转 的信 号放 大器 ,信 号放 大 器 将传 感 器信 号转 换 为 电压 信号 。 随后 利 用 脉 冲编码 调 制 解 调器 ,将 这 些 模 拟信 号变 成 脉 冲码 。然 后 再 通 过称 为旋 转 变 送 器 的光 学 传 送 链 ,将 脉 冲 码 从 旋 转 部 件 送 到 固定 装 置 上 ,之后 信号 通过 电缆 被 送 到控 制 柜 内 。在控 制 柜 的 PCM 控制 单元 内对 每个通 道 的信号 进行计 算 ,PCM控 制单 元将 计算 后 的数 据 发 送 给 M1系 统 ,在 M1系统 内转 换成 平直 度信 号并进 行控 制 。

— — q —一——口————0———— ————— —————————0————

—日—一——口— ———o一 ——o——一

蒜 80o

—

}——— —

—

—

— ——々 ————0 ——— —————

—] “一1 t斗 -

1 带 材 平 直 度 测量

1.1 带 材 平 直 度 测 量 原 理 良好 的平 直 度 是 铝 箔 轧 制 要 求 达 到 的最 基 本 质

量 要素 之一 ,OPTIROLL i2的设 计理 念 是基 于力 的测 量 原理 。在 每 台轧机 出 口侧 都 安 装 了一 根 板 形辊 ,用 于 测量 带材 作用 在板 形辊 上 的力 ,测 量 出带 宽 方 向的 张力 分 布 ,就 可 以知 道带 材 的 实 际平 直 度 。板 形 辊 表 面装 有 60个 压 电传 感 器 ,传 感 器 的分 布 情 况 如 图 1 所示 。图 1的横 坐标代 表 板 形 辊表 面 的宽 度方 向 ,纵 坐标 代 表板形 辊 表面 的圆周 方 向 。

摘 要 :本 文 的 主要 内 容 介 绍 了 阿 亨 巴赫 铝 箔 轧 机 板 形 自动 控 制 OPTIROLL?? i2系 统 的 带 材 平 直 度 测 量 原 理 、信 号 采 集 、传 递 和 处 理 ;阐 述 了 带 材 平 直 度 控 制 原 理 和 调 节 平 直 度 的 方 法 ;分 析 了 伺 服 控 制 调 节 原 理 ,以 及 怎 样 控 制 带 材 厚 度 。 关 键 词 :平 直 度 ;板 形 偏 差 ;冷 却 控 制 ;伺 服 调 整 ;厚 度 控 制 中图 分 类 号 :TG334.9+4 文 献 标 识 码 :A 文 章 编 号 :1671—6795(2012)05—0055—05

第 41卷 第 5期 2012年 1O 月

有 色 金 属 加 工 NO NFERR0 US M ETALS PR0 CESSING

Vo1.41 No.5 O ctober 2012

阿 亨 巴赫 铝 箔 轧 机 板 形 自动 控 制 系统

宋春 颖

(南 山轻 合 金 有 限公 司 ,山 东 龙 口 265706)

25 I ” I ” l * , ·妊 洲 舛

} 'l“ f T一’h ‘ l4‘一l 2l- … o l ,l一* I , ‘2 l 43-●日 5Ib 呻 5-5 H l’ —讳 5 T.

I^ l B l C l D l E } F l G I Hl T l K J K l T jH l G IF I E l D c l B 】^

I

24× 26m

I

12× 52m

】 l

2q× 26m

图 1 板 形辊 内传 感 器 分 布 图

Fig.1 Distribution pattern of sensors in flatness m easuring roll

从 图 I可 以看 出 60个传 感 器 以 一种 交 错 方 式 安 装在 板形 辊 的表 面 ,传 感 器 不仅 在 板 形 辊宽 度 上 以 一 定 的间 隔分 布 ,而且在 板 形 辊 圆周 上 以六 个 不 同的 角