装载机侧置式油箱的有限元分析与改进设计_王虎奇

基于ANSYS的两种货叉力学性能分析与设计改进

38 文章 编 号 :0 1 3 9 ( 0 )9 0 3 — 2 10 — 9 7 2 1 0 —0 8 0 1 M a h n r De i n c ie y sg & Ma ua tr n fc u e

第 9期

2 1 年 9月 01

基 于 A S S的两种货叉力学性 能分析与设计改进 术 NY

Ke y wor : r lf r k; r Fi iee e e na y i ; e ha c lpr pe te ds Fo k ittuc Fo k; n t lm nta l ss M c n a o r is i

中图分 类号 :H1 , 2 42 + 文献标 识码 : T 2U 9 . 2 7 A

基 于 D P的永磁 伺服 系统设 计 和 实现 S

岑海 洪 杨艳娟

( 华南理 工大学 机械 与汽车工程学 院 , 广州 5 0 4 ) 1 6 1

De i n a d i lme t t n o sg n mpe n a i fPMSM e v y t m a e n DSP o s r o s se b s d o

4 力 学 性 能对 比

根据上述有限元分析结果并 结合 实际使用情况 , 两种类型 的货叉各有特点 :1挂钩式货叉 , 构较 简单 , () 结 需要调整货叉跨 度时较方便 , 但结构安全系数略低 。因此 , 挂钩式货叉 , 较适用于

轻载(t 5 以下的叉车 )对作业效率要求较高 的场合。 , 比如 , 内仓 室

图 8工况 1 穿轴式货叉的应力分布图

机 械 设 计 与 制 造

M a h n r De i n c iey sg 文 章编 号 :0 13 9 (0 1 0 — 0 0 0 10 — 9 7 2 1 )9 0 4 — 3 & Ma ua tr n f cu e

基于ANSYS的装载机前车架结构的有限元分析

《装备制造技术》2018年第02期0引言装载机前车架与装配在其上的其余部件形成配合,是工作装置的基础部件,前车架的强度、刚度决定着整个机械的使用性能[1]。

本论文使用有限元分析软件ANSYS 对某装载机前车架作静力分析,获得在各典型工况下的整体应力应变分布情况。

这样就为装载机前车架的设计提供理论支持,达到了缩短设计周期、尽量增加经济效益的目的。

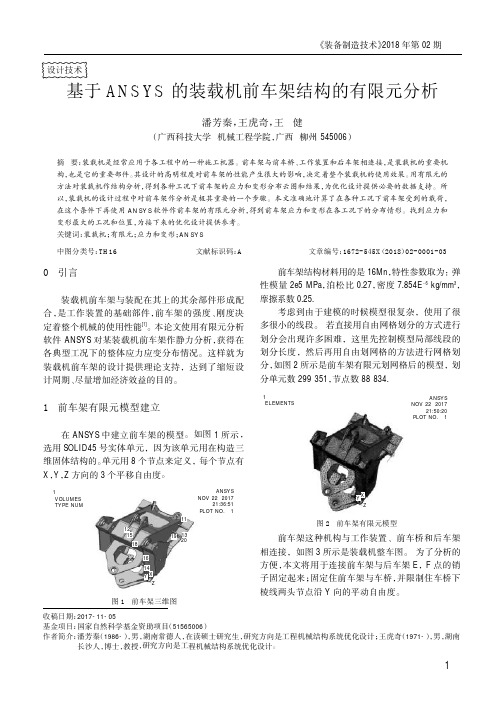

1前车架有限元模型建立在ANSYS 中建立前车架的模型。

如图1所示,选用SOLID45号实体单元,因为该单元用在构造三维固体结构的。

单元用8个节点来定义,每个节点有X ,Y ,Z 方向的3个平移自由度。

前车架结构材料用的是16Mn ,特性参数取为:弹性模量2e5MPa ,泊松比0.27,密度7.854E -6kg/mm 3,摩擦系数0.25.考虑到由于建模的时候模型很复杂,使用了很多很小的线段。

若直接用自由网格划分的方式进行划分会出现许多困难,这里先控制模型局部线段的划分长度,然后再用自由划网格的方法进行网格划分,如图2所示是前车架有限元划网格后的模型,划分单元数299351,节点数88834.前车架这种机构与工作装置、前车桥和后车架相连接,如图3所示是装载机整车图。

为了分析的方便,本文将用于连接前车架与后车架E ,F 点的销子固定起来;固定住前车架与车桥,并限制住车桥下棱线两头节点沿Y 向的平动自由度。

基于A N S Y S 的装载机前车架结构的有限元分析潘芳秦,王虎奇,王健(广西科技大学机械工程学院,广西柳州545006)摘要:装载机是经常应用于各工程中的一种施工机器。

前车架与前车桥、工作装置和后车架相连接,是装载机的重要机构,也是它的重要部件。

其设计的高明程度对前车架的性能产生很大的影响,决定着整个装载机的使用效果。

用有限元的方法对装载机作结构分析,得到各种工况下前车架的应力和变形分布云图和结果,为优化设计提供必要的数据支持。

所以,装载机的设计过程中对前车架作分析是极其重要的一个步骤。

大型轮式装载机工作装置参数化装配有限元分析与改进设计

图 1 整体装配模型

3 4

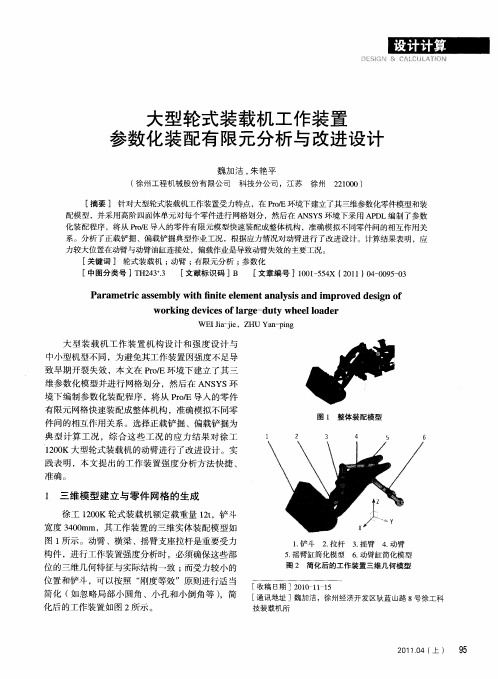

1 三维模型建立与零件 网格的生成

徐工 10 K轮式装载机额定载重量 1t 20 2,铲斗 宽度 3 0m 4 0 m,其工作装置的三维实体装配模型如 图1 所示。动臂 、横梁 、摇臂支座拉杆是重要受力 构件 ,进行工作装置强度分析时 ,必须确保这些部 位 的三 维几 何特 征 与实 际结构 一致 ; 而受力 较 小 的 位置和铲斗 ,可以按照 “ 刚度等效”原则进行适 当

维参数化模型并进行 网格划分 ,然后在 A S S N Y 环 境 下 编制 参 数化 装配 程 序 ,将从 PoE导入 的零 件 r/ 有限元 网格快速装配成整体机构 ,准确模拟不同零 件间的相互作用关系。选择正载铲掘 、偏载铲掘为 典 型计算工况 ,综合这些工况 的应力 结果 对徐工

10K大 型 轮式装 载 机 的动臂 进行 了改 进设 计 。实 20 践 表 明 ,本 文提 出 的工作 装 置 强度 分析 方 法 快捷 、

分析。

32 载 荷计 算与 边界 条件 的施 加 . 工 作装 置受 到 的 载 荷 主 要 有 插 人 阻 力 和 铲 斗

掘起阻力 , 其支承边界条件是约束驱动桥和地面的

图 3 动 臂 的 有 限元 模 型

相对运动。采用装载机作业工况铲斗受力计算方法

l_] 23

,

得 到正 载 水 平 最 大 牵 引 力 为 20N,正 载 最 5k

Pa a e r ca s m b y wih f t lm e na y i n i pr v d de i n o r m ti se l t nie ee nta l ssa d i m o e sg f

wo ki g de i e fl g — r n v c so ar e— dut y whe l o de e a r l

基于ANSYS的装载机立式动臂的有限元分析及优化设计

基于ANSYS的装载机立式动臂的有限元分析及优化设计刘志鹏(龙工(上海)机械制造有限公司,上海 201612)摘要:依据装载机的作业特点,对立式动臂在铲掘位置进行静力学有限元分析,计算出动臂的应力分布云图,并在有限元分析结果的基础上提出动臂结构的改进方案。

优化后的仿真结果表明,在保证动臂满足工作性能要求的前提下,经优化设计后的动臂受力情况和结构形状得到了合理的改善。

该基于ANSYS 的有限元分析和优化设计方法提高了设计速度和设计质量,降低了生产成本。

关键词:装载机;立式动臂;静力学;有限元分析;优化设计中图分类号:TH243 文献标志码:A doi:10.3969/j.issn.1006-0316.2017.03.016 文章编号:1006-0316 (2017) 03-0059-04Finite Element Analysis and Optimization Design of Vertical Movable Arm of LoaderBased on ANSYSLIU Zhipeng( Lonking (SHANGHAI) Machinery Co., Ltd., Shanghai 201612, China )Abstract:According to the working characteristics of loader, the static finite element analysis is performed in the shoveling and digging position for vertical movable arm, and the stress distribution is calculated. Base on the analysis result, the improved design is put forward. The simulation result after optimization shows that forces and structural shapes of the movable arm are improved after being optimized on the premise of meeting requirement of the movable arm’s work performance. The method of finite element analysis and optimization design based on ANSYS improves design speed and quality, reduces manufacturing costs.Key words:loader;vertical movable arm;static;finite element analysis;optimization design 动臂是装载机的关键结构件,其结构强度及受力情况直接影响装载机的性能优劣[1]。

基于有限元的汽车燃油箱结构设计及分析

基于有限元的汽车燃油箱结构设计及分析摘要:现代轿车设计趋于轻量化,燃油箱外形往往设计复杂,传统燃油箱开发按照设计—试制—验证—优化—再试制—再验证的设计流程,一个新油箱从设计到批量生产,需要花费大量的时间在设计以及样件修改中。

随着我国汽车工业的发展,企业对新车型研发速度要求不断提升,传统的燃油箱开发模式设计周期长、成本高,很难满足对汽车油箱开发、更新的快速响应的要求。

基于此,本文主要对基于有限元的汽车燃油箱结构设计进行分析探讨。

关键词:基于有限元;汽车燃油箱;结构设计;分析1、前言汽车燃油箱是汽车上重要功能零件之一,为发动机提供燃烧所需的燃料。

目前汽车燃油箱主要有金属油箱和塑料油箱。

与金属油箱相比,塑料油箱具有重量轻、耐腐蚀、造型随意、寿命长和安全性能高等优势。

同时塑料油箱也存在机械强度弱于金属油箱的劣势。

因此在研发一款塑料油箱时,必须考虑油箱内压对塑料油箱产生的形变。

2、产品结构分析油箱上一般安装有燃油泵、阀、加油口和通气管等,通常将泵口、管路凹槽和阀的凸台等结构设计在上表面,如果没有钢带或者加强筋结构,则下表面基本上是平面结构,因此在油箱内为正压的情况下,一般上表面的变形会小于下表面;而在负压的情况下,由于存在油的重量和油泵给下表面的压力,上下表面变形情况则较难判断。

文中采用仿真分析手段来预测油箱可能产生的变形,设计了3种油箱下表面方案,如图1所示。

平面结构即油箱下表面不做任何设置;加筋结构即油箱的下表面增加3个加强筋;加钢带结构即在油箱下表面中间部分增加1个钢带,钢带与油箱采用螺栓连接,固定位置在油箱筋板上。

图 1 油箱底面设计方案3、有限元模型建立模拟所用的材料分别是油箱材料HDPE和钢带材料DC01,其属性见表1。

模拟过程考虑重力影响,仿照油箱正负压实验将油箱筋板固定,设置油泵对油箱产生的弹簧力,油箱内部的油压和油蒸汽产生的气压,分别模拟相对压力为10kPa和真空度为2kPa时油箱变形量分布情况;忽略油泵安装孔和加油口等对仿真影响不大的结构,不考虑因油液分子扩散引起的油箱老化现象。

汽车油箱与吊带的有限元分析及优化设计

( 上接第 92页 )

[ 2] 林逸, 施国标, 邹常丰, 等. 电动助力转向系统转向 性能的客观 评价 [ J] . 农业机械学报, 2003( 7) : 4- 7 . [ 3] [ 4] 马忠梅, 马广云, 徐英慧, 等. ARM 嵌入式处 理品结 构与应用 基础 [ M ] . 北京: 北京航空航天出版社, 2002 . 韩锋. 基于 AR M 处理器的便携式振动测量分析 仪的设计 [ J] . 仪 表技术 与传感器, 2004( 9) : 14- 15 . [ 5] 季学武, 张德新, 陈奎元. 电动 助力转 向系统直 流伺服技 术的研 究 [ J] . 农业机械学报, 2004( 5) : 5- 8 . 作者简介: 陆文昌, 男, 副教授, 硕士研究生 导师, 主要从 事汽车 电子方面 的研 究; 顾灶德, 男, 硕士研究生, 主要研究方向为电动助力转向。 [ 7] [ 6] 张云安. 单片机 控制的 汽车电 动助 力转向 系统 [ J]. 微 电机, 2005( 5): 38. 韩聚奎, 蒋宜. CAN 总线技术在液压混合动力车辆上的应用 [ J] . 农业机 械学报, 2005 , 36( 9) : 151- 152 , 163 . ( 编辑 郭聚臣 )

图 5 目标函数与优化序列的关系曲线 F ig . 5 Re lation C urve be t w een Ob j ective F unction and Op tm i ization Sets

图 6 最优序列 Von M i se s应力图 (单位: Pa) F ig . 6 Von M i s es S tress D i ag ram o f Optm i iza ti on Se t 目标函数 (体积 V ) /m 3 0 . 123 77 100 . 862 67 100 . 864 26 100 . 869 13 100 . 530 04 0 . 448 43 0 . 463 09 100 . 444 38 103 4 4 4

装载机液压油箱的改进

频繁制动,而前、后侧板11面积较大,在此过程中会产生 明显变形。图1中单板型隔板7刚性偏大,不能适应液压 油箱前、后侧板的变形,同时隔板与侧板之间为线接触, 接触面积小,导致焊缝处应力大。改进方案拟将隔板由 单板型改为M形。M形隔板能适应工作过程中前后侧板 的变形,同时增大了隔板与侧板的接触面积,能够改善焊 缝处的应力情况。

使用•维修 Operation and Maintenance

装载机液压油箱的改进

王学涛,张健,刘伟倩 国机重工集团常林有限公司

摘 要I针对装载机液压油箱存在的结构破坏及清洁度不达标问题,提出将箱体结构中的隔板改为M型,并增加垫板的改进

方案,通过有限元分析验证方案可行,实践证明改进后的箱体最大应力及故障部位的应力明显降低,箱体承受疲劳破坏的能力 得到提高。对关键焊缝明确工艺要求,确保改进措施有效。通过结构优化,提升液压油箱的清洁度。 关键词:液压油箱;结构;清洁度

项目

最大应力/

MPa

侧板应力/ MPa

垫板应力/ MPa

改进前液压

油箱

16.50

8.8

2.95

加垫板

15.70

7.0

2.40

加垫板+M形

隔板

7.92

3.4

2.30

对比金属材料的屈服强度,改进前液压油箱最大应 力为16.50 MPa,其整体强度已具备较大的安全系数,该 液压油箱如果用于工况较好的其他产品不会有问题。但 对装载机而言,工况复杂,工作面凹凸不平,工作时频繁 的前后制动,导致液压油箱始终承受交变应力的影响。该 液压油箱在早期基本没有故障,故障多发生在整机工作 1 000 h以后,可认定液压油箱故障属于疲劳破坏。根据金 属材料的疲劳曲线,减小金属的交变应力,能提高其破坏 循环的周期。即减小液压油箱的应力能提高液压油箱的 可靠性。

装载机机油箱[实用新型专利]

![装载机机油箱[实用新型专利]](https://img.taocdn.com/s3/m/cb7d52f4c281e53a5902ff13.png)

专利名称:装载机机油箱

专利类型:实用新型专利

发明人:李文娟,秦凤霞

申请号:CN201220097899.X 申请日:20120315

公开号:CN202510435U

公开日:

20121031

专利内容由知识产权出版社提供

摘要:一种装载机机油箱,包括油箱壳体,油箱壳体内设有油腔,油腔内设有隔板,隔板将油腔分隔成吸油区和回油区,吸油区与回油区通过隔板上部的流动通道相连通,流动通道内设有滤网,滤网固定安装于隔板上。

本实用新型结构设计合理,对油箱内隔板进行改进,减少油箱噪音,保障进入油泵机油的清洁,增加设备使用寿命。

申请人:山东亚泰机械有限公司

地址:262500 山东省潍坊市青州市新南环路2868号

国籍:CN

代理机构:潍坊正信专利事务所

代理人:石誉虎

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5 改进方案

从分析看出,工作过程中的刹车从而使油液作惯性运动, 惯 性力作用于油箱左右侧板。这是导致油箱开裂漏油的主要原因。 针对此, 作如下两项改进, 如图 9 所示。 改进方案在不影响油箱的 改进方案自 2008 外观与安装的前提下, 能有效改善油箱的受力。 年初实施以来, 大幅度的降低了油箱的开裂漏油故障, 从而减少 了该机型油箱的三包赔付金额, 为公司创造了可观的收益。

MN

213MPa

MX

MN

卡车 C A

0

316MPa

77.158 154.316 231.474 308.632 38.579 115.737 192.895 270.053 347.211

图 4 装载机作业循环过程

图 7 工况一的应力分布云图

从上述分析看出, 在一个工作循环过程中, 装载机前进中刹 车 1 次, 后退中刹车 2 次。行驶过程中刹车是油箱承受液体冲击 的主要原因, 冲击力的大小则与司机的操作习惯 (刹车急缓程度 ) 如图 5 所示。 有关。油箱的受力可分解为三个方向的力,

图 5 油箱受力示意图

从图 7 看出, 整个油箱受力较均匀, 最大应力处在螺栓安装 凸缘处。 从图 8 看出, 最大应力处在螺栓安装凸缘的根部处, 与开 裂位置吻合。

前进中刹车产生的惯性冲击力: FXL =ma =1.8mg 后退中刹车产生的惯性冲击力: FXR =ma =2.2mg 颠簸行使产生的惯性冲击力: FY=ma =2.0mg 式中: m —箱体内液体重量; a —冲击加速度; g —重力加速度。上 《机械设计手册》 推荐值, 并结合经验值 述值的选取是根据 后确定。

2007 年下半年以来,某大型工程机械公司生产的某型号装 载机的侧置式油箱不断接到市场反馈, 油箱出现板材开裂与焊缝 报废。并且损坏位置集中出现在两个部位, 开裂, 导致油箱漏油、 如图 3 所示。

图 3 油箱的开裂、 漏油部位

2 工况与载荷分析

装载机的油箱不直接承受工作载荷。当装载机作业时, 行驶

The finite element analysis and improvement of loader side oil box

2 WANG Hu-qi1, , HE Hai-zhao1, LU Hai-yan1

(1 Guangxi University of Technology, Mechanical Engineering Institute, Liuzhou 545006, China ) (2 Guangxi University, College of Mechanical Engineering, Nanning 530004, China ) 【摘 要】对装载机侧置式油箱的结构特点与承载特点进行分析,总结出油箱在装载机作业过程 中的载荷工况。充分利用 PRO/Engineer、 HyperMesh 与 ANSYS 软件接口, 实现对油箱快速准确的建立 改进后的油箱使反 有限元计算模型, 并计算出各工况下油箱应力分布云图, 从而正确指导油箱设计改进。 馈率大大的降低, 改进效果明显。 同时, 分析计算结果与改进思路可为装载机侧置式油箱设计提供有价值 的参考。 关键词: 装载机; 侧置式油箱; 载荷计算; 有限元分析 【Abstract】The load conditions of oil box in the work of loader are sum up by the analysis of struc - tural and loading characteristic of loader side oil box. Finite element calculation model is founded and the stress is calculated right and quickly by interface between PRO/Engineer and HyperMesh and ANSYS, the result is sued to improve design of oil box. Improved oil box is better than before in effect and feedback is the result and idea is useful as reference for design of loader side oil box. reduced greatly. Simultaneously, Key words: Loader; Side oil box; Load calculation; Finite element analysis 中图分类号: TH12, 0241.82 文献标识码: A

24

文章编号: 1001-3997 (2010 ) 08-0024-02

机械设计与制造 Machinery Design & Manufacture

第8期 2010 年 8 月

装载机侧置式油箱的有限元分析与改进设计 *

2 王虎奇 1, 何海钊 1 卢海燕 1

(1 广西工学院 机械工程系, 柳州 545006 ) (2 广西大学 机械工程学院, 南宁 530004 )

图 2 后置式油箱 *来稿日期: 2009-10-10

一个工作循环。

*基金项目: 广西青年科学基金资助项目 (桂科青 0832015 ) , 广西教育厅科研资助项目 (200708LX188 )

第8期

物料堆

王虎奇等: 装载机侧置式油箱的有限元分析与改进设计

图 7 所示。

Y Z X Y X Z

25

B

后车架腹板

工况二: 颠簸行驶并且后退中刹车。 施加载荷 FY 与 FXR, 如 图 8 所示。

Y Z X Y Z X

MN

FXL

FXR

0

316MPa

78.159 156.317 234.476 312.635 39.079 117.238 195.397 273.555 351.714

FY

图 8 工况二的应力分布云图参文献1 扬占敏, 王智明, 张春秋. 轮式装载机 [M] . 北京: 化学工业出版社, 2006 2 吉林工业大学工程机械教研室.轮式装载机设计 [M] . 北京: 中国建筑工业 出版社, 1982 [ M] . 北京: 清华大学出版社, 3 王勖成等. 有限单元法基本原理和数值方法 1997 4 齐振曦. 大型变压器油箱结构分析与优化设计 [ J] . 变压器, 1994 (6 ) : 14~18

Y Z X

隔浪板 加强筋

图 9 油箱的改进方案

6 结束语

对装载机侧置式油箱的受力进行了全面的分析, 并建立油箱 的有限元分析模型, 从而正确而有效的解决了油箱开裂漏油的反

图 6 油箱的有限元模型

馈问题。同时, 载荷求解的分析过程结与改进思路可为同类型的 工程问题或工程设计提供有价值的参考。

有限元模型采用 SHELL63 号单元,共 5804 个节点, 17309 个单元。约束: 安装螺栓孔处的节点全约束; 载荷: 在油箱内侧与 底部处的节点施加表面载荷。

油箱 (安装于车架左右两侧 )

图 1 侧置式油箱

油箱

于不平整路面, 前进中刹车, 后退中刹车, 都会导致油箱里的液体 晃动, 液体晃动产生的惯性冲击力作用于箱体内壁, 从而使油箱 承受冲击载荷。 从装载机常用作业循环的过程, 如图 4 所示。可以作更详细 的分析。由 A 点驶向物料堆 B 点, 一般不需要刹车; 铲装好物料 后, 由 B 点退回 A 点, 后退到 A 点时需要刹车; 然后向卡车 C 点 卸料; 然后倒车, 到达 A 点时刹车, 完成 前进, 接近卡车时刹车、

4 有限元分析结果

综合考虑, 选取以下两种复合工况来进行有限元分析计算: 工况一: 颠簸行驶并且前进中刹车。 施加载荷 FY 与 FXL, 如

1 概述

装载机的油箱一般指液压油箱与燃油箱。 油箱的主要作用包 括: 存储燃油与液压油, 冷却油温, 过滤与分离油液中的气体与杂 质。 目前, 装载机油箱的安装与布置方式大体上分为两种: 侧置式 与后置式, 如图 1、 图 2 所示。这两种布置方式各有优劣: 侧置式 油箱, 安装与使用维护较简单方便, 并且管路的布置与走向简洁; 碰 由于油箱是悬挂两侧外露的,装载机作业时容易把油箱刮伤、 坏; 后置式油箱, 能够较好的保护油箱并且油箱的承载较合理, 但 安装与使用维护、 管路布置都比侧置式的复杂。

3 有限元模型的建立

充分利用软件之间的接口技术, 可以高效、 准确的建立有限 将模型保存 元分析模型。首先在 PRO/E 中建立油箱的几何模型, 为后缀名为.stp 的中性文件;在 HyperMesh 中读入上述文档, 通 过操作生成有限元网格,将有限元网格保存为.inp 的中性文件; 在 ANSYS 中读入.inp 文件,然后在有限元网格上施加载荷与约 如图 6 所示。 束, 即可进行有限元求解。油箱的有限元模型,