钣金件设计参考指南

钣金件设计经验手册

钣金件设计经验手册钣金件是指通过对金属材料进行冲压、折弯、拉伸等加工工艺,制作成各种形状的零件。

钣金件广泛应用于汽车、电子、机械等行业,具有轻量化、高强度、高精度等特点。

在进行钣金件设计时,需要考虑到材料选择、受力分析、加工工艺等因素。

下面是关于钣金件设计的经验手册,供参考。

一、材料选择在进行钣金件设计之前,需要选择合适的材料。

常见的钣金材料有冷轧板、镀锌板、不锈钢板等。

选择材料时要考虑使用环境中的腐蚀性、强度要求以及加工性能等因素。

对于不同的应用,可选择不同材料,以满足设计要求。

二、受力分析设计钣金件需要对受力情况进行分析。

受力分析可以帮助设计者确定零件的受力面、力的大小和方向等信息。

通过合理的分析,可以避免设计出有暗病或不符合强度要求的零件。

三、结构设计钣金件的结构设计是指确定零件的形状和尺寸。

在进行结构设计时,需要考虑到零件的功能需求、制造难度、装配要求等因素。

同时,提前考虑到工艺要求,可以避免设计出难于加工和装配的零件。

四、工艺选择在钣金件设计中,选择合适的工艺对于制造质量和效率有着重要影响。

常见的工艺有冲压、折弯、剪切、焊接等。

在选择工艺时,需要考虑到材料的性质、零件的结构以及生产要求等因素。

合理选择工艺可以优化生产过程,提高工艺效率。

五、加工精度在进行钣金件设计时,需要考虑到加工精度。

加工精度影响着零件的装配质量和使用寿命。

在设计过程中需要确定零件的公差要求,并与制造商进行沟通。

通过合理的公差控制可以确保零件的质量和性能。

六、模具设计在进行钣金件设计时,需要考虑到模具设计。

合理的模具设计可以提高生产效率和产品质量。

在设计模具时需要考虑到材料的厚度、形状和结构等因素。

同时,还要考虑到模具的寿命、易损件的更换等问题。

七、检验与测试。

(完整版)钣金件结构设计工艺手册

钣金件结构设计工艺手册目录1 第一章钣金零件设计工艺 11.1 钣金材料的选材 11.1.1 钣金材料的选材原则 11.1.2 几种常用的板材 11.1.3 材料对钣金加工工艺的影响 31.2 冲孔和落料: 51.2.1 冲孔和落料的常用方式 51.2.2 冲孔落料的工艺性设计91.3 钣金件的折弯131.3.1 模具折弯:131.3.2 折弯机折弯141.4 钣金件上的螺母、螺钉的结构形式261.4.1 铆接螺母261.4.2 凸焊螺母291.4.3 翻孔攻丝301.4.4 涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较31 1.5 钣金拉伸321.5.1 常见拉伸的形式和设计注意事项321.5.2 打凸的工艺尺寸331.5.3 局部沉凹与压线331.5.4 加强筋341.6 其它工艺351.6.1 抽孔铆接351.6.2 托克斯铆接361.7 沉头的尺寸统一361.7.1 螺钉沉头孔的尺寸361.7.2 孔沉头铆钉的沉头孔的尺寸的统一361.7.3 沉头螺钉连接的薄板的特别处理362 第二章金属切削件设计工艺372.1 常用金属切削加工性能372.2 零件的加工余量382.2.1 零件毛坯的选择和加工余量382.2.2 工序间的加工余量382.3 不同设备的切削特性、加工精度和粗糙度的选择39 2.3.1 常用设备的加工方法与表面粗糙度的对应关系39 2.3.2 常用公差等级与表面粗糙度数值的对应关系392.4 螺纹设计加工402.4.1 普通螺纹的加工方法402.4.2 普通螺纹加工常用数据402.4.3 普通螺纹的标记412.4.4 普通螺纹公差带的选用及精度等级412.4.5 英制螺纹的尺寸系列422.5 常见热处理选择和硬度选择。

422.5.1 结构钢零件热处理方法选择422.5.2 热处理对零件结构设计的一般要求432.5.3 硬度选择433 第三章压铸件设计工艺443.1 压铸工艺成型原理及特点443.2 压铸件的设计要求453.2.1 压铸件设计的形状结构要求453.2.2 压铸件设计的壁厚要求453.2.3 压铸件的加强筋/肋的设计要求453.2.4 压铸件的圆角设计要求453.2.5 压铸件设计的铸造斜度要求463.2.6 压铸件的常用材料463.2.7 压铸模具的常用材料464 第四章铝型材零件设计工艺463.3 型材挤压加工的基本常识463.3.1 铝型材的生产工艺流程463.3.2 常见型材挤压方法473.3.3 空心型材挤压模具简单介绍493.4 铝型材常用材料及供货状态493.5 铝型材零件的加工及表面处理513.5.1 铝合金型材零件的加工513.5.2 铝合金型材零件的表面处理514 第五章金属的焊接设计工艺534.1 金属的可焊性534.1.1 不同金属材料之间焊接及其焊接性能534.1.2 同种金属的焊接性能534.2 点焊设计554.2.1 接头型式554.2.2 点焊的典型结构554.2.3 点焊的排列554.2.4 钢板点焊直径以及焊点之间的距离564.2.5 铝合金板材的点焊574.2.6 点焊的定位574.3 角焊584.4 缝焊585 第六章塑料件设计工艺595.1 塑胶件设计一般步骤595.2 公司不同的产品系列推荐的材料种类。

(完整版)钣金设计手册

1 引言薄板指板厚和其长宽相比小得多的钢板。

它的横向抗弯能力差,不宜用于受横向弯曲载荷作用的场合。

薄板就其材料而言是金属,但因其特殊的几何形状厚度很小,所以薄板构件的加工工艺有其特殊性。

和薄板构件有关的加工工艺有三类:(1)下料:它包括剪切和冲裁。

(2) 成形:它包括弯曲、折叠、卷边和深拉。

(3) 连接:它包括焊接、粘接等。

薄板构件的结构设计主要应考虑加工工艺的要求和特点。

此外,要注意构件的批量大小。

薄板构件之所以被广泛采用是因为薄板有下列优点:(1)易变形,这样可用简单的加工工艺制造多种形式的构件。

(2)薄板构件重量轻。

(3)加工量小,由于薄板表面质量高,厚度方向尺寸公差小,板面不需加工。

(4)易于裁剪、焊接,可制造大而复杂的构件。

(5)形状规范,便于自动加工。

2 结构设计准则在设计产品零件时,必须考虑到容易制造的问题。

尽量想一些方法既能使加工容易,又能使材料节约,还能使强度增加,又不出废品。

为此设计人员应该注意以下制造方面事项。

钣金件的工艺性是指零件在冲切、弯曲、拉伸加工中的难易程度。

良好的工艺应保证材料消耗少,工序数目少,模具结构简单,使用寿命高,产品质量稳定。

在一般情况下,对钣金件工艺性影响最大的是材料的性能、零件的几何形状、尺寸和精度要求。

如何在薄板构件结构设计时充分考虑加工工艺的要求和特点,这里推荐几条设计准则。

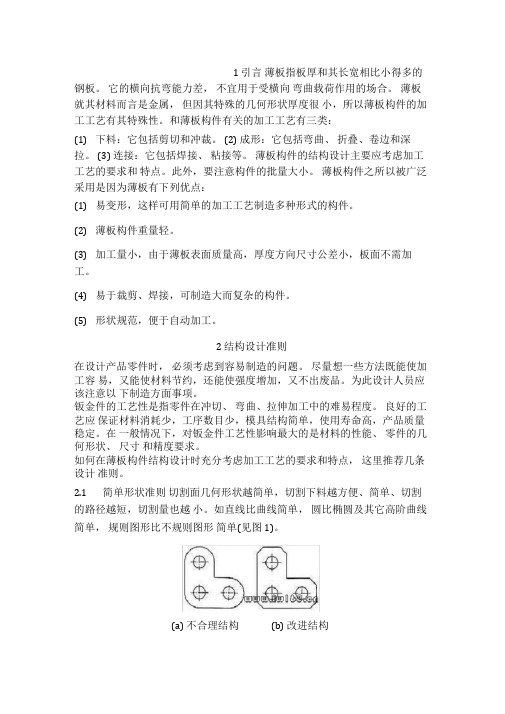

2.1简单形状准则切割面几何形状越简单,切割下料越方便、简单、切割的路径越短,切割量也越小。

如直线比曲线简单,圆比椭圆及其它高阶曲线简单,规则图形比不规则图形简单(见图1)。

(a) 不合理结构(b) 改进结构图1图 2a 的结构只有在批量大时方有意义,否则冲裁时,切割麻烦,生产时,宜用图 b 所示结构(a) 不合理结构 (b) 改进结构图22.2 节省原料准则(冲切件的构型准则) 节省原材料意味着减少制造成本。

零碎的下角料常作废料处理, 的设计中,要尽量减少下脚料。

冲切弃料最少以减少料的浪费。

钣金件设计指南

DFMA 内容:一、钣金件设计指南1.冲裁2.折弯3.凸包4.止裂槽5.毛边6.提高钣金强度的设计7.降低钣金成本的设计二、钣金件装配1.卡扣装配2.拉钉拉钉((铆钉铆钉))装配3.自铆装配4.螺钉机械装配5.点焊DFMA 一、钣金件设计指南一、钣金件设计指南1.冲裁2.折弯3.凸包4.止裂槽5.毛边6.提高钣金强度的设计7.降低钣金成本的设计二、钣金件装配1.卡扣装配2.拉钉拉钉((铆钉铆钉))装配3.自铆装配4.螺钉机械装配5.点焊A.A.避免钣金件内避免钣金件内避免钣金件内、、外部尖角安全因素安全因素,,钣金的外部尖角因为很锋利钣金的外部尖角因为很锋利,,容易对操着人员和消费者造成伤害伤害;;冲压模具因素冲压模具因素,,钣金的尖角对应在模具上也是尖角钣金的尖角对应在模具上也是尖角,,模具凹模上的尖角加工困难加工困难,,同时热处理时易开裂同时热处理时易开裂,,而且在冲裁时模具凸模的尖角处易崩刃和过快磨损刃和过快磨损,,模具寿命显著降低模具寿命显著降低;;原始的设计优化的设计R≥0.5T ,R≥0.8mmB.B.避免过长的悬臂和狭槽避免过长的悬臂和狭槽冲压模具上相对应的凸模尺寸小冲压模具上相对应的凸模尺寸小,,强度低强度低,,模具寿命短过长的悬臂还有可能造成钣金材料的浪费C.C.钣金冲裁孔间距与孔边距钣金冲裁孔间距与孔边距当钣金冲裁孔与孔或与边缘不平行时当钣金冲裁孔与孔或与边缘不平行时,,孔间距或孔边距的距离至少是孔间距或孔边距的距离至少是11倍钣金厚度倍钣金厚度;;平行时平行时,,孔间距或孔边距至少是孔间距或孔边距至少是1.51.51.5倍钣金厚度倍钣金厚度D.D.钣金冲裁孔的大小钣金冲裁孔的大小钣金冲孔大小至少为钣金冲孔大小至少为1.51.51.5倍钣金厚度倍钣金厚度冲孔太小冲孔太小,,模具凸模尺寸小模具凸模尺寸小,,易折断或压弯易折断或压弯,,使用寿命低A≥1.5TB≥1.0T C≥1.5T D≥1.5TE.E.避免孔距离钣金折弯边或成形特征距离太近避免孔距离钣金折弯边或成形特征距离太近当孔与折弯边距离较近时当孔与折弯边距离较近时::翻边孔距折边的距离翻边孔距离折边不能太近。

(完整版)钣金设计手册

1引言薄板指板厚和其长宽相比小得多的钢板。

它的横向抗弯能力差,不宜用于受横向弯曲载荷作用的场合。

薄板就其材料而言是金属,但因其特殊的几何形状厚度很小,所以薄板构件的加工工艺有其特殊性。

和薄板构件有关的加工工艺有三类:(1)下料:它包括剪切和冲裁。

(2)成形:它包括弯曲、折叠、卷边和深拉。

(3)连接:它包括焊接、粘接等。

薄板构件的结构设计主要应考虑加工工艺的要求和特点。

此外,要注意构件的批量大小。

薄板构件之所以被广泛采用是因为薄板有下列优点:(1)易变形,这样可用简单的加工工艺制造多种形式的构件。

(2)薄板构件重量轻。

(3)加工量小,由于薄板表面质量高,厚度方向尺寸公差小,板面不需加工。

(4)易于裁剪、焊接,可制造大而复杂的构件。

(5)形状规范,便于自动加工。

2结构设计准则在设计产品零件时,必须考虑到容易制造的问题。

尽量想一些方法既能使加工容易,又能使材料节约,还能使强度增加,又不出废品。

为此设计人员应该注意以下制造方面事项。

钣金件的工艺性是指零件在冲切、弯曲、拉伸加工中的难易程度。

良好的工艺应保证材料消耗少,工序数目少,模具结构简单,使用寿命高,产品质量稳定。

在一般情况下,对钣金件工艺性影响最大的是材料的性能、零件的几何形状、尺寸和精度要求。

如何在薄板构件结构设计时充分考虑加工工艺的要求和特点,这里推荐几条设计准则。

2.1简单形状准则切割面几何形状越简单,切割下料越方便、简单、切割的路径越短,切割量也越小。

如直线比曲线简单,圆比椭圆及其它高阶曲线简单,规则图形比不规则图形简单(见图1)。

(a)不合理结构(b)改进结构图1图2a的结构只有在批量大时方有意义,否则冲裁时,切割麻烦,因此,小批量生产时,宜用图b所示结构。

(a)不合理结构(b)改进结构图22.2节省原料准则(冲切件的构型准则)节省原材料意味着减少制造成本。

零碎的下角料常作废料处理,因此在薄板构件的设计中,要尽量减少下脚料。

冲切弃料最少以减少料的浪费。

钣金件设计指南

序。

冲压的基本工序:

工序

简图

定义

冲裁 落料

模具沿封闭线冲切板料,冲下的部分为

工件

冲孔 切断 切口

整形 .弯曲 卷圆 扭曲 拉深 变薄拉深 孔的翻边 起伏

模具沿封闭线冲切板料,冲下的部分是 废料 用剪刀或冲模切断板材,切断线不封闭

在坯料上将板材部分切开,切口部分发 生弯曲

把形状不太准确的工件校正成形

0.5t

* t 为材料厚度,冲孔最小尺寸一般不小于 0.3mm。 * 高碳钢、低碳钢对应的公司常用材料牌号列表见第 7 章附录 A。

E. 冲裁的孔间距与孔边距

零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图 3.5.1。当冲 孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度 t;平行时,应不小于 1.5t。

结构 成本、周期 制造精度 材料利用率 生产效率 维修 产品精度 品质 安全性 自动化 冲床性能要求

单工序模 简单 小、短 低 高 低 不方便 高 低 不安全

低

复合模 较复杂 小、短 较高 高 低 不方便 高 低 不安全

低

级进模 复杂 高、长 高 低 高 方便 低 高 安全 易于自动化 高

应用

小批量生产

Cr (铬) 成分比 SUS304 低,耐蚀性较差,但冷间加工能得到非常高度的拉加及硬度,其特 性用途广大,因弹性佳。 用途:目前在 Notebook 常被广泛运用在防 EMI 上,做弹性接触部份,但常用厚度在 0.4T ~ 0.07T 之间。运用上必须指定级数,以期达到设计之需求(例如弹力,强度).并须注意 301 材料 有金属结晶性方向性,越高级数者越是硬且脆,若成型上不注意,易造成隅角及侧壁裂纹. 材质性能 SUS 301 : 适合用弹性用途,含碳量高,硬度高,不易弹性疲乏.延展性不好,不易抽伸. SUS 304 : 不适合用弹性用途,含碳量低硬度低(软). SUS 430 : 材料含杂质较多(不纯),导致硬度不稳定.

第6部分:钣金件设计指南

优化的设计

22

6. 提高钣金强度的设计

D.折弯处添加三角加强筋

DFMA

原始的设计

优化的设计

23

6. 提高钣金强度的设计

E.折弯边自铆或者通过拉钉等方式连接成一体

DFMA

拉钉

24

7. 减少钣金成本的设计

A.合理设计钣金形状、提高钣金材料利用率

DFMA

钣金件的形状应当利于排样,尽量减少废料,提高材料使用率,合理的 钣金形状设计可以使得钣金在排样时材料使用率高,废料少,从而降低 钣金材料成本

14

2. 折弯

H.避免复杂折弯

DFMA

钣金折弯工序越复杂,模具成本就越高,折弯精度就越低,而且复杂折 弯可能造成零件材料的浪费

原始的设计

优化的设计

15

2. 折弯

I.多重折弯上的孔很难对齐

DFMA

为什么钣金折弯上的螺钉孔或拉钉孔总是对不齐,以至于无法固定螺钉 或拉钉? 因为钣金折弯公差较大,特别是当折弯是多重折弯时

原始的设计

优化的设计

25

7. 减少钣金成本的设计

B.减少钣金件外形尺寸

DFMA

钣金上避免狭长的特征

原始的设计

优化的设计

26

7. 减少钣金成本的设计

B.减少钣金件外形尺寸

DFMA

避免钣金展开后呈“十”字形外形

原始的设计

优化的设计

27

7. 减少钣金成本的设计

C. 钣金件外形尽量简单

DFMA

复杂钣金外形需要复杂的凸模和凹模,增加模具加工成本,钣金的外形 应尽可能的简单

零件B 零件A 零件A

零件C

原始的设计

车身钣金零件设计参考手册

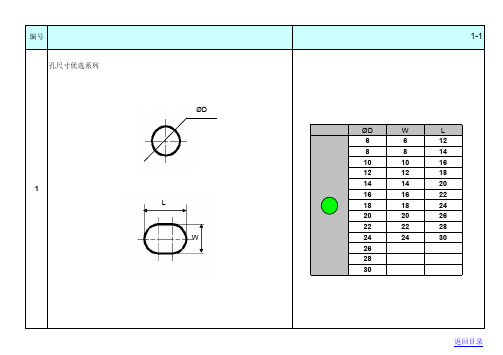

孔尺寸优选系列ØD W L 661288141010161212181414201616221818242020262222282424302628301LWØD孔间最小距离10-13-16-20-25-10-20≤P22.5≤P 24.5≤P 27.5≤P 30≤P 13-25≤P 27≤P 30≤P 32.5≤P16-29≤P 32≤P 34.5≤P20-35≤P 37.5≤P25-40≤P2H o l e S i z e AHole Size BPHole Size A Hole Size B角部的最小RA179°-60°60°-40°40°-30°30°-20°20°-10°<10°-R6-R8R6-R14R6-R18R6-R21R6-R24R6R8R14R18R21R24 3孔的最小Rt代表材料厚度4<0.5t <1.5<1≥0.5 ≥1≥1.5局部形状圆角R5R ≥ 66 < R ≤ 3 R < 3加强筋回弹翻边刚性AB C11编号1-11HH > 30 时,尽可能设计防回弹加强筋Type A Type B Type C▶ 加强筋为凹型最好,不可行时采用凸型。

3mm法兰边的角度 115A ≥ 60˚45˚< A < 60˚A < 45˚▶ A < 45˚时,工作部分强度不足,维护费用高。

工作部分法兰边的角度 216 H ≥ 13 OR 1.5 x L H < 13 OR 1.5 x LINNER PNL A <5°OUTER PNL A < 10° INNER PNL A ≥ 5° OUTER PNLA ≥ 10°法兰边的角度317B < 5° B ≥ 5°C < 93° C ≥ 93°圆角半径211.5 t5 t ≥ R > 1.5 t0.5t ≤ R < 1.5 tR > 5 tR < 0.5 tRt编号1-26孔距边的距离1. EE & CE & CCEE,CE,CC < 8mm8mm ≤ EE,CE,CC< 55mmEE,CE,CC ≥ 55mm26孔距圆角的距离<1313-1616-2020-2525-3232-40<12.5<14<16<18.5<22<2612.5-19.514-2116-2318.5-25.522-2926-33>19.5>21>23>25.5>29>3327编号1-27Hole Size CD i s t a n c e D 1F ≤ 3mmF < 3mmHFFD1D1Hole Size CF F D1 D1 Hole Size C包边展开翻边长度28编号1-28LL 0t 2Rt 1R=t2L ≈L 0+0.57t 2+1.08t 1斜面坡度30A ≤ 25°,B ≤ 20°A > 25°,B >AB骨架断面结构11B[ Section B - ]①R13 ≤①<R15 R15 ≤①R13 >①B①①①骨架断面结构22B[ Section B - ] 20°≤ A <30° 30°≤ A20°> ABA A骨架断面结构33B[ Section B - ] 30mm >D ≥ 20mm 22mm >D30mm< DBD骨架断面结构44R 10 ≤R < 25 25 ≤ RR <10格栅部位结构5HR1 R2R3R4H < 2020 ≤ H <30R1Over 15Over 20R2Over 20Over 20R3Over 15Over 15R4Over 15Over 20Height (H )R a d i u s o f P a r t .[ Section A - ]AHood OTR前风档部位结构1 6R3H R R1R4Hood OTR[ Section A - ]A前大灯部位结构17HOver 20°W1 W2R1R2H > 0.58(R2+2R1)H ≤ 0.58(R2+2R1)W2 / W1 ≤ 0.67W2 / W1 > 0.67Condition of HCondition of W1 & W2具体情况需要参照仿真结果.定位孔8主副定位孔的方向需要设计为冲压方向,便于模具的设计和制造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

無法成形案例

機種:SH08008 前板

一側打凸,一側折彎,成形之滑塊折彎沒有位置可跑, 是否可取消環形折彎, 或折彎向內縮5MM

無法成形案例

機種:SH0為最小值,為了模具壽命及 模具,產品強度,盡量以超過最小值為好.

2.以上設計值僅供參考,具體在不同的成形環境,及材料 特性會有一些差異.

過小難壓死,且易產生前端 擠料擦傷

料厚1.0MM,折死邊兩側長度3.5t,中 間長度2.0 T.兩側已ok,中間未壓死.

料厚1.0MM,折死邊長度2.5 T.

九〃拉伸件底部与直壁之间的圆角半径应大于板厚,即r1≥t 。最 大圆角半径应小于或等于板厚的8倍,即r1≤8t.

D

d

底部R角需≥t.且≤8t,過小

R+1.8t

料厚1mm,折彎距邊1.5T,OK

R+1.5t

七〃弯曲件的直边高度不宜太小,最小高度要求:h ≥ 1.8T

料厚0.6mm,折彎高度0.6mm

( 图 1.10) 料厚1mm,折彎高度1.2mm

h> 2t

折彎邊只有1.0-1.2t ,成形難於折 成直角,或嚴重將折邊擦傷.

八〃打死边的死边长度与材料的厚度有关,一般死边最小长度L≥3.5t+R。 其中t为材料壁厚,R为打死边前道工序最小内折弯半径.

相鄰兩壁r ≥3t

十二〃百叶窗成型方法是借击模的一边刃口将材料切开,而击模的 其余部分将材料同时作拉伸变形,形成一边开口的起伏形状。尺寸 要求:a≥4t;b≥6t;h≤5t;L≥24t;r≥0.5t

合適的成型尺寸,防止成型變形, 側面撕裂

十三〃產品折彎處是否有合適的止裂槽.

設計合適的止裂槽,最小尺寸同衝孔,有助 折彎,如無設計止裂槽,將產生撕料現象.

二〃沖裁件的外形及內孔應避免尖角,在直线或曲线的连接处要有 圆弧连接,圆弧半径R≥0.5T. 此點為模具衝頭強度考量 .

料厚1.0mm,R 0.5mm

三〃冲裁件应避免窄长的悬臂与狭槽,冲裁件的击出或凹入部分的 深度和宽度,一般情况下,应不小于1.5T,同时应该避免窄长的切 口与和过窄的切槽,以便增大模具相应部位的刃口强度

( 图 1.2)

料厚1.0MM,距邊1.5MM,OK.

四〃折弯件上的孔边距:先冲孔后折弯,孔的位置应处于弯曲变形 区外,避免弯曲时孔会产生变形,圓孔的孔邊距≥T+R,如是其它孔, 則孔間距≥1.5T+R(R為內折半徑,T為料厚)

詳細如下表:

料厚0.8MM,距邊0.8MM,有輕微 拉料出現.

料厚1.0MM,距邊0.5MM,嚴重拉料.

一〃沖孔直徑Φ≥1.0T,沖孔最小尺寸不得小於0.3mm, 矩形孔短邊寬≥1.2T 〃

冲孔优先选用圆形孔,冲孔最小尺寸与孔的形状、材料机械性能和材料 厚度有关。

無範例, 因目前產品均比此尺寸大.

材料 高碳钢 低碳钢、黄铜 铝

圆孔直径b 1.5t 1.2t 0.8t

矩形孔短边宽b 1.5t 1.2t 0.8t

易撕破,過大形狀難控制

此樣料厚0.5mm ,內r0.6mm

十〃 通常拉伸件击缘与壁之间的圆角半径应大于板厚的2倍,即 r2≥2t,最大击缘半径应小于或等于板厚的8倍,即r2≤8t。具體 數值與材料延展性及拉伸深度有關.

D

d

料厚1.0MM,R角過小易產生破裂.

十一〃 矩形拉伸件相邻两壁间的圆角半径应取 r ≥3t.

十四〃加強筋設計. 在板状金属零件上压筋,有助于增加结构 刚性,加强筋结构及其尺寸选择参见附表.

十五〃打击設計. 打击间距和击边距的极限尺寸按下表选取

無法成形案例

機種:SH08008 前板

兩凸包太近(凸包容易變形), 模具無法成形,須四方形凸包向 外移動5MM

先打凸包。折彎時,不好跑滑塊

兩個凸包的距離在3MM以上。

五.零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一 定的限制,当冲孔边缘与零件外形边缘不平行时,该最小距离应不 小于材料厚度t;平行时,应不小于1.5T,孔間矩≥1.5T

料厚1mm,距邊1.2MM,有翻料現象

( 图 1.4)

六〃折弯件或拉深件冲孔时,其孔壁与工件直壁之间应保持一定的 距离,拉伸件,折彎件孔壁与工件直壁间的距离≥R+1.5T 注意為先折彎或先拉深后再衝孔. 尺寸與拉深深度有關.