式气体吸收塔干板开车动态模拟方法

HYSYS

D

泡点线

60 50 0.0 0.1 0.2 0.3 60

XD

0.4

F XF

0.5

2

50 0.6 0.7

XW

T=f(P,X)

0.8

0.9

1.0

xH 0,mol

甲醇-水体系温度组成图(P=1atm)

2.精馏塔模型(甲醇+水体系)

FEED为常温进料,进料位置 为15块板,流量为100kg/h, 组成为水的质量分率为0.6; 精馏塔为常压操作,塔板数 为20块,板效率为0.7,塔压 降为4KPa,塔顶为全凝器, 采出为40kg/h,回流比为3。 1)塔顶,塔釜采出物料组成 以及冷凝器和再沸器热负荷 2)采出率不变,当回流比为 多少时,塔釜采出物料中甲 醇浓度小于0.02%

HYSYS简介

4、非序贯模拟技术。序贯模拟是指模拟软件中的各种单元操作入 口和出口是固定的,即数据不能在出口给定,而反算入口的状 态,即所谓的倒推式计算,由于YSYS系统中的物流是智能的, 物流的数据是可以沿任意方向传递的,所以就可以完成倒推式 计算,这就是非序贯模拟技术,这种方法最普遍的实例之一就 是在计算火炬放空系统中,已知尾部压力而倒推出上游应具有 的压力。 5、分析装置的瓶颈问题.对于有循环物流的生产装置,尤其是化 工反应装置,由于计量仪表存在误差,如果流程设计不合理; 生产过程中可能会由于循环物料过多或过少而使生产系统崩溃。 这种过程用稳态模拟软件是无法描述的,用动态软件则可以分 析过程的关键环节,模拟这种崩溃的全过程。 6、操作员培训系统(OTS)

HYSYS应用实例

1、闪蒸模型(甲醇+水体系)

已知:Flow(FEED)=100mol/h

Flow(OVHD)=20mol/h xOVHD,H2O=30% (mol)

吸收塔 设计计算

吸收塔设计计算吸收塔是工业生产中常用的设备,用于气体洗涤、脱硫、脱硝、除尘等工艺过程。

其设计计算是确保设备正常运行的重要步骤之一。

下文将从吸收塔的应用、结构分类、设计参数以及计算方法等方面探讨吸收塔的设计计算。

一、吸收塔的应用吸收塔是工业生产中常用的设备,广泛应用于化工、石化、钢铁、电力、印刷、制药等领域,用于将气体中的污染物分离除去。

具体应用包括:1、脱硫:吸收塔可用于烟气中的二氧化硫的脱除。

2、脱硝:吸收塔可用于烟气中的氮氧化物的脱除。

3、除尘:吸收塔可用于烟气中的粉尘颗粒的分离除去。

4、洗涤:吸收塔可用于气体中的酸气、碱气的洗涤处理。

二、吸收塔的结构分类根据结构形式可将吸收塔分为以下几种类型:1、板式吸收塔板式吸收塔是一种以板作为填料的吸收塔,分为横流型、纵流型和斜流型。

吸收塔内置有很多平行的垂直板,气体垂直流过板间空隙,与液体进行旋转接触混合,实现气体进液接触吸收的目的。

板式吸收塔简单易制,可耐受高浓度废气,且维护简单。

2、喷雾吸收塔喷雾吸收塔又称喷淋吸收塔,主要由塔体、喷头等组成。

塔体内装有填料液槽和底部雾化器。

气体经过填料液槽,液体被填料吸附,接触后管道中的液体被喷头雾化,形成雾滴与废气充分接触,从而达到吸附效果。

喷雾吸收塔结构简单,投资少,可以广泛应用。

3、吸附塔吸附塔是一种以吸附剂为填充物的吸收塔。

分为干法吸收和湿法吸收。

吸附塔可用于汽车尾气和工业废气的处理。

吸附塔结构简单,吸附盘式塔种类多样,能够高效地处理各类废气污染物。

三、吸收塔的设计参数1、气体流量气体流量是吸收塔的基本参数之一。

气体流量决定了吸收塔的尺寸和填料数量,它是吸收塔设计的起点。

2、液体流量液体流量是衡量吸收塔性能的重要指标之一。

液体流量要求经过塔体和填料液槽时能够喷淋到填料和气体中,从而实现吸收的目的。

3、气体温度气体温度是影响吸收塔工作效果的因素之一。

高温会导致液体蒸发速度减慢,吸收效果不佳,因此需要保持适宜的气体温度。

吸收膜回收气体开车操作说明

1.VOC膜回收系统介绍1.1背景资料聚丙烯生产过程中,聚合反应生产的聚丙烯通常含有大量的丙烯单体。

经闪蒸后,含丙烯的气体被送至气柜,经压凝冷缩回收部分丙烯。

由于受压缩能力和冷凝温度的制约,排放的不凝气体中尚含有相当量的丙烯单体。

如当压缩至2.0MPa,冷凝至10℃,不凝气中含丙烯量为39%(V)。

通常在工厂生产中,这部分不凝气排放有两个途径:①排至全厂瓦斯系统供用使用。

②排至全厂火炬系统焚烧。

在第二个途径中,大量的丙烯单体被白白烧掉。

目前,聚丙烯生产单耗在1.1左右,以一个年产1万吨聚丙烯装置为例,丙烯单价0.6万元/吨,则年损耗丙烯量在1000吨左右,合计600万元左右。

有机蒸汽膜回收技术是九十年代兴起的新型膜分离技术,正在逐渐应用于石化中乙烯、丙烯及其它烷烯烃的回收和天然气行业的NGL(液化气)的回收等。

其中冷冻/有机蒸汽膜(CCM系统回收烯烃单体的工艺,曾荣获美国化学工程K.K 奖(大连欧科膜技术工程有限公司提供的压缩/冷冻/膜组合工艺(CCM系统)回收丙烯单体的最有效方法。

排放的不凝气体可通过有机蒸汽回收膜,回收其中的丙烯单体,并且氮气可以得到纯化,可以循环使用。

2.1基本原理有机蒸汽膜法回收系统主要采用“反向”选择性高分子复合膜。

在一定的作用下,根据不同气体分子在膜中的溶解扩散性能的差异,可凝性有机蒸汽、重烃等)与惰性气体(如氢气、氮气、甲烷等)相比,被优先吸附渗透分离的目的。

2.1.1工艺流程简述及物料平衡1.工艺流程简述本流程主要分为原料气预处理部分及膜分离部分。

分液罐排出的不凝气,在环境温度较低时,首先通过管道外侧伴热蒸汽加热至常温,防止管线内组分冷凝。

上述不凝气首先经聚结过滤器(F101),脱除气体中含有的固体杂质和微小液滴。

差压变送器PdI102显示气体通过聚结过滤器的压差,由此判断过滤器滤芯阻塞情况。

聚结过滤器上安装有磁翻板液位计,用来现场指示聚结过滤器的液位,并且液位计设有液位上限,当液位超过液位上限设定值时,膜回收装置自动联锁停车,以防止液体进入膜组件而损坏膜组件。

吸收解吸

一、实训目的1.认识吸收解吸设备结构2.认识吸收解吸装置流程及仪表3.掌握吸收解吸装置的运行操作技能4.学会常见异常现象的判别及处理方法二、吸收与解吸实训装置功能:1开车前准备和正常开停车实训任务1.1工艺文件准备能识记吸收、解吸生产过程工艺文件(能识读吸收岗位的工艺流程图、实训设备示意图、实训设备的平面和立面布置图,能绘制工艺配管简图,能识读仪表联锁图。

熟悉吸收塔、解吸塔、填料及附属设备等主要设备的结构和布置)。

1.1.1吸收与解吸基本原理气体吸收是典型的化工单元操作过程,其原理是根据气体混合物中各组分在选定液体吸收剂中物理溶解度或化学反应活性的不同而实现气体组分分离的传质单元操作。

前者称物理吸收,后者称化学吸收。

吸收操作所用的液体溶剂称为吸收剂,以S表示;混合气体中,能够显著溶解于吸收剂的组分称为吸收物质或溶质,以A表示;而几乎不被溶解的组分统称为惰性组分或载体,以B表示。

吸收操作所得的溶液称为吸收液或溶液,它是溶质A在溶剂S中的溶液;被吸收后排除出的气体称为吸收尾气,其主要成分为惰性气体B,但仍含有少量未被吸收的溶质A。

吸收操作在石油化工、天然气化工以及环境工程中有极其广泛的应用,按工程目的可归纳为:①净化原料气或精制气体产品;②分离气体混合物以获得需要的目的组分;③制取气体溶液作为产品或中间产品;④治理有害气体的污染、保护环境。

与吸收相反的过程,即溶质从液相中分离出来而转移到气相的过程(用惰性气体吹扫溶液或将溶液加热或将其送入减压容器中使溶质放出),称为解吸或提馏。

吸收与解吸的区别仅仅是过程中物质传递的方向相反,它们所依据的原理一样。

⑴. 气体在液体中的溶解度,即气-液平衡关系在一定条件(系统的温度和总压力)下,混合气中某溶质组分的分压若一定,则与之密切接触而达到平衡的溶液中,该溶质的浓度也为一定,反之亦然。

对气相中的溶质来说,液相中的浓度是它的溶解度;对液相中的溶质来说,气相分压是它的平衡蒸汽压。

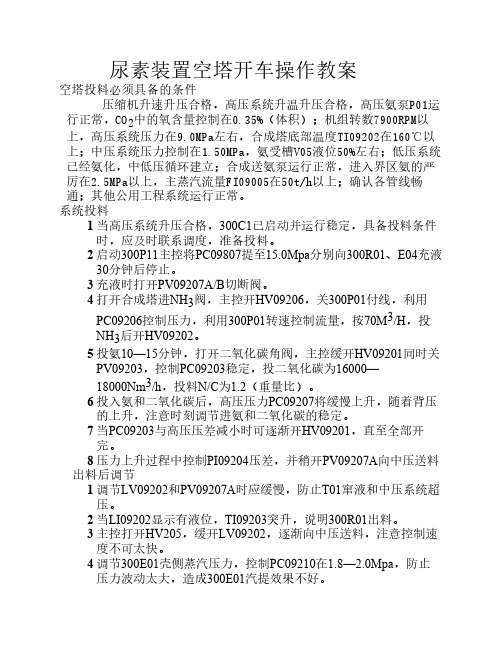

尿素装置空塔开车操作教案

尿素装置空塔开车操作教案空塔投料必须具备的条件压缩机升速升压合格,高压系统升温升压合格,高压氨泵P01运行正常,CO2中的氧含量控制在0.35%(体积);机组转数7900RPM以上,高压系统压力在9.0MPa左右,合成塔底部温度TI09202在160℃以上;中压系统压力控制在1.50MPa,氨受槽V05液位50%左右;低压系统已经氨化,中低压循环建立;合成送氨泵运行正常,进入界区氨的严厉在2.5MPa以上,主蒸汽流量FI09005在50t/h以上;确认各管线畅通;其他公用工程系统运行正常。

系统投料1 当高压系统升压合格,300C1已启动并运行稳定,具备投料条件时,应及时联系调度,准备投料。

2 启动300P11主控将PC09807提至15.0Mpa分别向300R01、E04充液30分钟后停止。

3 充液时打开PV09207A/B切断阀。

4 打开合成塔进NH3阀,主控开HV09206,关300P01付线,利用PC09206控制压力,利用300P01转速控制流量,按70M3/H,投NH3后开HV09202。

5 投氨10—15分钟,打开二氧化碳角阀,主控缓开HV09201同时关PV09203,控制PC09203稳定,投二氧化碳为16000—18000Nm3/h,投料N/C为1.2(重量比)。

6 投入氨和二氧化碳后,高压压力PC09207将缓慢上升,随着背压的上升,注意时刻调节进氨和二氧化碳的稳定。

7 当PC09203与高压压差减小时可逐渐开HV09201,直至全部开完。

8 压力上升过程中控制PI09204压差,并稍开PV09207A向中压送料出料后调节1 调节LV09202和PV09207A时应缓慢,防止T01窜液和中压系统超压。

2 当LI09202显示有液位,TI09203突升,说明300R01出料。

3 主控打开HV205,缓开LV09202,逐渐向中压送料,注意控制速度不可太快。

4 调节300E01壳侧蒸汽压力,控制PC09210在1.8—2.0Mpa,防止压力波动太大,造成300E01汽提效果不好。

大气-旋流板塔气体吸收(2)

CONTENT

原理、特点及用途

主要技术参数和性能

试验装置构成和作用

操作步骤

原理、特点及用途

原理

气流通过叶片时产生旋转运动,吸收液喷射在塔板中间的盲板上,并溅 向周围叶片而形成薄液层,被旋转向上的气流形成剧烈搅动而成为细小液滴。

由于气通塔板叶片时旋转而产生的离心力将液滴甩向塔壁,液体因重力作用

Ⅰ型等温线

是目前常用的基本等温吸附式。

• BET方程

Ⅱ型、Ⅲ型等温线

当比压P/P0=0.05-0.35 时比较准确。

P 1 (C 1)P X(P0 P) X eC X eCP0

吸附过程

① 外扩散:吸附质从流体主

体以对流扩散的形式传递

到固体吸附剂的外表面; ② 内扩散:吸附质从吸附剂 的外表面进入吸附剂的微 孔内,然后扩散到固体的内 表面; ③ 吸附:吸附质在吸附剂固

• 来源广泛、价格低廉

14

吸附剂的再生

• 纯物理吸附 • 存在化学反应

适用于对 温度敏感 的物质

• 常用的再生方法

加热解吸再生

溶剂萃取

降压或真空解吸

置换再生

选择合适的溶剂,使吸附质在该 溶剂中的溶解性能远大于吸附剂 对吸附质的吸附作用,从而将吸 附物溶解下来。

例:活性炭吸附SO2,用水洗涤,再进行适当的干燥便可恢复吸附能力。

只有直接与物体表面 接触的分子才可能进 行的吸附,也称单分 子层吸附

吸附剂及其再生

工业上常用的五种吸附剂

活性炭、活性氧化铝、硅胶、白石、沸石分子筛等。

工业要求:

• 具有大的比表面积

• 具有良好的选择性吸附作用 • 吸附容量大 • 具有良好的机械强度和均匀的颗粒尺寸 • 有足够的热稳定性和化学稳定性 • 有良好的再生性能

化工原理课程设计吸收塔

化工原理课程设计吸收塔(总18页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--《化工原理》课程设计课题: 设计水吸收半水煤气体混合物中的二氧化碳的填料吸收塔设计者:王涛学号: 02指导老师:曹丽淑目录第一章设计任务3设计题目3设计任务及操作条件3设计内容3第二章设计方案4设计流程的选择及流程图4第三章填料塔的工艺设计4气液平衡关系4吸收剂用量5计算热效应5定塔径6喷淋密度的校核6体积传质系数的计算7填料层高度的计算8附属设备的选择第四章设计结果概要第五章设计评价17第一章设计任务、设计题目设计水吸收半水煤气体混合物中的二氧化碳的填料吸收塔、设计任务及操作条件(一)气体混合物1.组成(如表1所示):2.气体量:4700Nm3∕h3.温度:30°C4.压力:1800KN∕m2(二)气体出口要求(V%):CO2≤%(三)吸收剂:水、设计内容设计说明书一份,其内容包括:1.目录2.题目及数据3.流程图4.流程和方案的选择说明与论证5.吸收塔的主要尺寸的计算,注明计算依据的公式、数据的来源6.附属设备的选型或计算7.设计评价8.设计结果9.参考文献第二章设计方案、吸收流程的选择及流程图本设计混合原料气溶质浓度不高,同时过程分离要求不高,选用一种吸收剂(水)一步流程即可完成吸收任务。

由于逆流操作传质推动力大,这样可减少设备尺寸,并且能提高吸收率和吸收剂使用效率,故选择逆流吸收。

由于本任务吸收后的CO2要用以合成尿素,则需对吸收后的溶液解吸以得到CO2,同时溶剂也可循环使用。

水吸收CO2工艺流程图(图1)1-吸收塔;2-富液泵;3-贫液泵;4-解吸塔第三章填料塔的工艺设计、气液平衡关系由于此操作在高压下进行,高压环境对理想气体定律有偏差,故需对压力进行校核:由《化工原理设计导论》查得CO2的临界温度Tc=304K,临界压力Pc=则其对比温度Tr== =对比压力Pr= = =查《化工原理设计导论》图2-4得在此温度压力下:逸度系数则逸度f=p=1800×=1656KPa查《化工原理》下册得CO2气体在30℃时溶于水的亨利系数E=188000KPa相平衡常数m= = =则可得在此条件下气液平衡关系为:Y= =、吸收剂用量进塔CO2摩尔分数:=%=进塔CO2摩尔比:Y1= =出塔CO2摩尔分数:=%=出塔CO2摩尔比:Y2==混合气体体积流量:=4700N/h混合气体中惰性气体流量:V=×()=∕h出塔液相浓度最大值: X1*=X1max= = =对于纯水吸收过程:X2=0则最小液气比:()min= = =由 = ~2)()min:取L11==××=∕hL21==××=∕hL31==××=∕h则由物料衡算公式V(Y1-Y2)=L(X1-X2):X= = =X21= = =X31= = =以下计算以第一组数据(L11,X11)为例、计算热效应水吸收CO2的量:G A=V(Y1-Y2)=×()=∕h查《化工原理设计导论》图4-5得CO2的溶解热q=97Kcal∕Kg查《化工原理》上册附录5,得水的Cp=∕(Kg·K)则由L×18×Cp×Δt=GA×44×q×得:Δ=同理可求得Δ=,Δ=由于Δ,Δ,Δ均小于1。

吸收单元仿真操作指导书

吸收单元仿真操作指导书1、工艺流程简介来自前一工序的生成气(富气,其中的C4部分)从板式吸收塔Da-302底部经手操阀V1进入,与自上而下的吸收油接触,将生成气中的C4组分吸收下来。

未被吸收的不凝气由塔顶排出,尾气经压力调节器PIC-308调节阀排至放空总管进入大气。

冷却盐水经手操阀V26进入EA-306的管程,通过手操阀V27排出。

C6油经过手操阀V6进入吸收油储罐Fa-311,经罐底出口阀V7和V8至泵G2A,有出口阀V9排出,通过吸收油流量调节器的调节阀打入塔顶,与自下而上的生成气接触,吸收其中的C4组分成为富油,从吸收塔底排出。

盐水有入口阀V24进入EA-312管程出口由手操阀V25排出。

随着生产的进行,吸收油因为部分损耗导致液位下降。

要定期用V22排放尾气分离罐内的液体,用V6补充新鲜C6油入储罐2、工艺流程图3、开车操作⑴开车前的准备工作①将各调节器置手动,且输出为零。

②将各手操器和开关关闭。

③开“GYG”、“YBT”、“N2S”、“N2H”。

⑵建立吸收塔和解吸塔系统C6又冷循环和热循环①开V6,向FA-311引入贫油,LI-311上升。

②当LI-311上升置50%之前,先全开V7、V8,启动泵G2A,然后开V9、V12、V13。

当LI-311上升置55%左右,手动开FRC-311的输出为20%,当塔内持液量建立后,吸收塔液位LIC-310上升。

注意调整V6 阀,保证LI-311不超限。

③当LIC-310达到50%之前,全开V14、V15、V16和V17。

当LIC-310接近50%时,手动开FIC-310,C6油进入解吸塔,LIC-312上升。

当LIC-310达到50%时将LIC-310和FIC-310同时投入自动和串级。

④当LIC-312达50%之前,全开V18、V19、V20、V21、V24和V25。

当LIC-312达50%时投自动。

此时已建立C6油的循环。

⑶氮气的升压开氮气充气阀VN2,将DA-302压力提高到1.0MPa以上,关VN2。

变换系统开车操作规程

变换系统开车操作规程a)2#中变的正常开车i)接高压蒸汽暖管,排放系统各处导淋。

ii)暖管结束后,与调度联系,要求压缩机送煤气,当“37”管线压力≥中变系统压力时,缓开“37”伐向中变系统充压,并配入适量的高压蒸汽,充压至略大于变脱系统。

注意升压速率≤0.1MPa/分钟。

iii)接气开车:联系调度,开中变出口伐,适度换气至脱碳后或在压缩机四段放空。

iv)启动热水泵建立热水循环,调节至适当流量,控制好热水塔、饱和塔液位。

v)根据热水PH值,适时启动氨水泵,调节至适当流量。

vi)适时开启冷凝泵,添加适量冷凝水,控制好各层温度。

vii)分析净化气中CO≤4.5%,CO2≤1.0%报告调度室系统转入正常生产。

b)长停后的开车长停后的开车是指因局部检修,中变炉用N2气保温保压,触媒未钝化,床层温度在150℃以上,不需触媒还原时的开车。

i)接高压蒸汽暖管,开蒸汽进口阀前导淋,排尽积水,通知调度缓慢送蒸汽,放空,逐步提压至管线温度达200℃以上。

蒸汽温度≥220℃以上。

ii)给饱和塔、热水塔分别建立液位60%左右。

开一段直接蒸汽入炉升温至260℃左右,联系调度开“37”阀配煤气中变炉升温,升温阶段由变系统放空阀放空上直至床层温度拉至正常生产温度,同时联系调度提压至生产压力,升温时防止热水塔超温。

iii)联系调度,接气开车。

开大中变入出口阀,送变换气至脱碳后或压缩机四段前放空。

iv)建立热水循环,根据热水PH值,适时启动氨水泵,调节至适当流量。

v)控制好各层温度,适时开启冷凝泵,添加适量冷凝水。

vi)分析净化气中CO≤4.5%,CO2≤1.0%报告调度转入正常生产。

c)正常停车(1)接停车命令后,关闭中变煤气入口,变换气出口阀;打开蒸汽导淋,关蒸汽总阀,防止蒸汽憋压。

(2)关闭二层冷激水阀,停加氨泵。

切高压除盐水各阀。

(3)根据情况,停热水泵,终止热水循环。

根据需要切“U”型管截止阀。

(4)根据需要,停冷凝水泵。

吸收解吸开车操作

吸收解吸开车操作

3.1设定吸收剂(贫液)流量数值。

3.2确认贫液泵出口阀处于关闭状态,打开入口阀,启动贫液泵,逐渐打开出口阀。

3.3设定吸收液(富液)流量数值。

3.4待吸收液(富液)储罐液位超过1/3后,确认富液泵出口阀处于关闭状态,打开入口阀,启动富液泵,逐渐打开出口阀。

3.5设定解吸气流量数值,启动旋涡气泵。

3.6启动吸收气泵,将空气流量调节到1.5m3/h。

3.7打开二氧化碳钢瓶总阀门,缓慢调节二氧化碳减压阀到流量规定值。

吸收解吸开车操作

4.1首先关闭二氧化碳钢瓶总阀门,再关闭二氧化碳减压阀。

4.2停止吸收气泵。

4.3关闭贫液泵出口阀,停止贫液泵,关闭入口阀。

4.4停止旋涡气泵。

4.5待吸收液(富液)储罐液位低于1/3后,关闭富液泵出口阀,停止富液泵,关闭入口阀。

4.6 打开吸收液(富液)储罐泄液阀进行泄液,至罐内液位为零。

4.7打开解吸液(贫液)储罐泄液阀泄液,至罐内液位为零。

4.8关闭电源

釜式反应器开车操作

3.1备料:向原料罐和热水罐分别备料,液位超过2/3。

3.2进料:选择适宜的输送路线和进料方式,向反应器进料,液位不超过800mm。

3.3反应控制:通过仪表设定搅拌器频率,启动搅拌器;

设定热水罐温度不超过70 ,反应器温度设定低于热水罐温度。

通过热水罐热水、釜内加热器及冷凝水有效调节釜内温度达到设定值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( co l hs sC e ir, u U i rt, e gu 603 , i un C i ) S h o o P yi -h ms Xha v s C nd , 109 S h a , n f c t i y ne i h y c ha A s at A nmc u tn t d ty o e d -a ittn evdad A L B g m wi n sv g bt c; ya is li m h f r as br p t nii idre , a T A p r i r e f o i r d i ao e o o a b r r le ao s i n M m r y i r a s t o ln o t r t eutn ds in t dnmc ai o a as br st lg s o cul o i r fetl aos O E ) h qaos cb g ya ibhv r n o e c i o a e f p d ny d e na eutn( s e i e r i h e e o f b r o s f r e o e r a i r i q i n a t d f D ad ea p 'dnmc u tn u ip s t hr I ts hm tam dlho taty, t t pru oe - n a xm ls a is li r l s e e e . im t acl e, ri l scn a t e t e r n e y i ao e t r n d e n a e i o t ec r os n e a r p a m s e h e a m tn cn at evl e olu hl p a u e, v ohl p fidnmc o p ta ng c dad i ad snm l o m ) i i o u a s m dad r u ad d a il s le el t , a o o n o t o ( u f d d r s q e n a o p d nl y u a n r g a e e e n l s

Pn C ad Q . dnmc u tn hd ty o ed -a ittn Cm u rad pe eg n L F T e a is li m t f r as br p t nii . pts A ld R i u h y i ao e o o a b r r le ao o e n p i m r y i C e ir, 08 2 ( )2720 hms 20 , 5 2 ; - . t y 3 4 1 引言

根据模型假设和已知条件:, Yk , VLY. Io 理论板数 N ,IIXk . 由每块板的物料衡算可得板式气体吸收塔的动态数学模型,

推导如下 : () 1从第一板( 从上往下数) 开始逐板充液时, 第一板下

( i二12 3 - , , , ,- N一1 - )

() 5

方程。由 各时刻塔板上的液相组成X通过平衡关系 Y = ‘ ;人 k (i就可以 X) k 计算出相同时刻的 Y。 a 各时刻塔板上的液相 组成X ( 摩尔分数) ,比 和气相组成 Y( , 比摩尔分数) k 与摩尔 分数的换算关系为: 二 ,( + u , 二 ( + 。 : X/1 ) 。 几/1 几) ‘ X y

板式气体吸收塔在化工生产中应用广泛汇, 混合气 ’7 一0 s

体从塔底进入, 吸收剂从塔顶加人。气、 液两相在板式塔内 错流接触, 使混合气体中的易溶组分进入吸收剂中, 从而达

2 板式气体吸收塔动态数学模型

21 模型假设 .

(混 气 的 性 分 摩 流’】 : = 1 合 体中 惰 组 恒 尔 [“ 即 V 性= ) ・ , i ’

d Xk M, ,

d t

M d+l I=x +YI , , XdA LkV.-Yk t k o N V - k

d

. 肠

d 二 X.

d M,

- 因为逐板充液: -JU .d -

二, L所以, , , M = 故 L t

l) 设

L t

X -山

L o+VN 。 L ,一V, Xk Y. 一 X。 Y 1 k

() s塔板为理论板, 几 = ( , , 几,‘ 即 A )其中 X x 为气相、 液相的比摩尔分数。 为被吸收的组分数 ,为塔板序号。理 k i

万பைடு நூலகம்数据

2 8 3

针葬机与应用化李

20 ,5 2 08 2 ( )

论板与实际塔板的差异可根据物系、 塔板特性和操作条件由

液量M 不再随时间而变化, ‘ 但是塔板上的液相组成仍未达

t h dp t p tife w h o et e p tfm p ttbtm , e e et nm e oO E i h o u o h le i d asbnp tb le t le oo o at s t , u br D s e l n a s i b r e l t l l y r o a o a a o p t n t a i h e h m m e f n - c an sg b s g. nm raie ao p c u ue its e ip ttp tt hi e i fm p ttht r s g e t eTe ec n g tn e r s n ppr leo le n u srn r t le o e i t y a a h u i l ri r d e d h a s -- a e q t g o a o - t o i a c a t o p

(ml s’ K o・ 一 ) () 3塔板充液完成时, 恒摩尔( 恒体积持液可以换算成 恒摩尔持液) 持液, M = 2 ‘ , M o , 即:, = 一M 二 (ml M M K ) () 自上而下逐板完成, 4 塔板充液 每板的充液时间为 M Ls。随着逐板充液的进行, / () 描述过程的微分方程数也

( 西华大学理化学院, 四川, 成都, 1 3) 60 9 0

摘要: 板式气体吸收塔干板开车动态模拟法, 提出 编写了用于求解板式气体吸收塔干板开车常微分方程组的 M TA 程序, ALB 并举例说明。本数学模型作了理论板、 等温操作、 恒摩尔持液假定, 忽略持气量和塔板上的流体流动动态行为; 针对开车实际 过程, 塔板一面从上到下逐板充液, 一面逐一扩展常微分方程数, 并巧妙地赋以各板常微分方程的积分初值, 使动态解亦得以 随时更新, 直至塔底最后一板充液完成并顺利得出稳态解。本模型对于化学工程师了解板式气体吸收塔开车过程中塔板上

V 二 NI VK o・一 , Vf= ( l 。’ . m )

到净化气体的目的[1 1 。板式气体吸收塔从干板开车直至 5 , 6

达到稳态操作的这一段时间内, 塔板上的持液量、 气相和液

() 溶 恒 尔 〔‘, : L= 几 , L 摩 流’。 即 L= 乓二 一 L= 2纯 剂 一〕 o , ,

d N L Nk 蛛+ 一 X Nk X - +V : L 。一V I ‘ 编

d t M

降 阮 剂 量:。 一 板 下 4 塔 是 板所 的 溶 流 二, 块 以 的 块 板 干 , 第

以有 :

( 二N ) i ) ( 6

其: 答对个吸组, 便 ‘ 个微 中> , 被收分 多有、 常分 t ‘ N 最 “

由此逐一扩展, 各板动态解也随之不断更新, 这是本模型的

特色。

相的组成, 随时间而发生变化, 由于解微分方程组的特点, 求

干板开车动态解尤其困难[ 1目 1 , 前尚未见此类数学模型、 7 . 8

应用实例及其动态解的报道。本文针对该过程的实际情况,

提出过程的数学模型: 设塔板 自上而下逐板充液, 塔板上充

液速率等于液相流量, 直至充液塔板达到规定的持液量, 同 时求解, 随着逐板充液, 逐一扩大微分方程数, 并巧妙地赋与

微分方程初值 , 直至最后一板充液完成到稳态操作。

收 稿 日期 :20 - - ; 回 日期 : 0 7 62 07 5 8 修 00 20 - - 0 6 作 者 简介 :彭昌荣 (98 ,男,四川人,硕士,化学工程专业. 16-)

一 . _

为了防止因 t 0带来 困难 = 共甲: t 了 , u - 实际计算时, _C

M

3 应用实例

常温下, 在吸收塔中用清水吸收混合气体中的SZ混 O, 合气体流量为 002 K o " , 中 S:占 1 . 0 l - 其 6 m s' O 0 % ( O )清水流量为215 o一 ’气、 MM , .2 K l m , 液逆流接触, 理 论塔板数为5 在操作中, , 块, s 在两相间的平衡关系为r o = X其中Y , 2. , 6 7 ' X为比摩尔分数。 计算该吸收塔干板开

到稳态, 再积分一段时间直至各板浓度达到稳态。该积分时 间段实际上是解下列常微分方程组的初值问题。 d y L i +Vi 一 ‘一V, X X I Y 。 L X- k , Y

d t M

板效率或全塔效率 予以校正〔,。 ”, , ] 22 模型推导 .

第2 卷 第2 5 期

20 0 8年 2月 2 8日

计算机与盛用化李 Cm u r ad pe C e ir o pt s A ld ms e n pi h t y

V l2 , o2 o 5 N . .

Fbur, 0 8 era 20 y

板式气体吸收塔干板开车动态模拟方法

彭昌荣, 刘期凤

t oe it lu cm otn o ee a r c t is ay t T im dl s u f ce i l i e tko t d- o n ut h i i o psos vr p t e h r d s e h oe iue l hmc eg er o w e m nl q d e i n y le h t a e e t . a s s f o r a n n s n h e tlwldr g asr r d - a itli i ce i l ut . as l i a bo e' r p t niin n mc i s i e u n n b s le az g h a n r y i d y K y rs dnmc u tn ty oe, - a ittn m t m ta m dl s ay t e w d ; a i s li , as r d p t n ii , h acl e, d s e o y i ao r b b m a y r le ao a e i o i t e t a