8、控制图(计数值)

食品质量管理与控制复习题

食品质量管理与控制名词解释:食品质量:在食用方面能满足用户需要的优劣程度。

构成有两类品质特性:其一,消费者容易知晓的食品质量特性称为直观性品质特性,也称作感官质量特性,如色泽、风味、质构;俗称:色、香、味、形;其二,消费者难以知晓的质量特性称为非直观性品质特性,如食品的安全、营养及功能特性。

食品安全:是对最终产品而言,指对食品按其原定用途进行制作和/或食用时不会使消费者健康受到损害的一种担保。

包括食品安全性和食品安全感。

食品卫生:是对食品的生产过程而言,指为确保食品安全性和食用性在食物链的所有阶段都必须采取的一切条件和措施。

质量管理(QM):是确定质量方针、目标和职责并在质量体系中通过诸如质量策划、质量控制、质量保证和质量改进使其实施的全部管理职能的所有活动。

其管理职能主要是负责质量方针政策的制订和实施。

质量控制(QC):为达到质量要求所采取的作业技术和活动。

包括为保证产品过程或服务质量,必须采取一系列专业技术、管理技术、有组织的质量职能活动。

统计质量控制:指使用统计技术进行质量控制,这些技术包括频率分布的应用、主要趋势和离散的度量、控制图、回归分析、显著性检验等到。

全面质量管理(TQM):是一个组织以质量为中心,以全员参与为基础,目的在于通过让顾客满意和本组织所有成员及社会受益而达到长期成功的管理途径。

质量成本:为了确保和保证满意的质量而发生的费用(质量控制成本)以及没有达到满意的质量所造成的损失(质量损失成本)。

质量成本分析:通过分析质量成本的构成比例找出影响质量成本的关键因素的过程,为质量改进提供信息,指出改进方向,降低产品成本。

质量成本分析是质量成本管理的核心内容。

质量成本优化:质量成本优化是指在保证产品质量满足消费者或用户的前提下,确定质量成本各项主要费用的合理比例,使质量总成本达到最低值。

质量成本特性曲线:质量成本(鉴定成本,预防成本,故障成本,质量成本总额)四项费用的大小与产品质量的合格率之间存在内在的联系,反映这种关系的曲线称为质量成本特性曲线。

第五章计数值控制图

5.1 不合格品率控制图

关于样本规模的说明

在 n i 大小不等时,上、下控制界限均不等,控制 图的控制界限不是一条直线,而是呈凸凹不平状

当样本大小相差不大时:

即 n i 在 n0.25 n 与 n0.25n 代替 n i ,p图的控制界限变为

之间,用 n

UCLCLp p 3 p(1 p) / n LCL p 3 p(1 p) / n

比如: 一个铸件上的气孔数 一匹布上的疵点数。

第五章计数值控制图

5.1 不合格品率控制图

假设生产过程处于一稳定状态,产品的不合格品率为 p,且各单位的生产是独立的,则单位产品的不合格 品数服从参数p的贝努利(Bernoulli)分布

设抽出容量为n的样本,且含有D个不合格品,则样本 中不合格品数D服从参数为n和p的二项分布

如果不合格率p未知,则估计值

样本不合格频率为: piD i/nii1,2,...m

m

m

样本不合格频率为: p Di / ni

i1

i1

p未知时,p控制图的控制限

UCL p 3 p(1 p) / ni CL p

LCL第五章p计数3值控制p图(1 p) / ni

5.1 不合格品率控制图

使用说明 在p图中,若点子超出上控制界限,说明过程不合格品 率变大,过程存在异常因素需进行分析,并采取措施加 以解决 解释低于控制下限的点时必须很小心 这些点常常不是代表过程质量有真正的改善,反而 常常是训练或经验不足的检验者和检验设备的校准 刻度不适当所引起的错误 也有检验者让不合格品通过或者是伪造资料 当分析者再寻找这些在控制下限以外的点的非机遇原因 时,应将以上各点牢记于心 并非所有p的“向下变动”都是因为质量提高

控制图的原理及应用

本:

,其平均值 x1, x有2,如…,下xn性质:

x

E(x)

(x)

n

和 则可通过k组大小为n的样本得到:

ˆ x

ˆ R

d2

其中, 是由n来d2确定的控制系数,可以通过查取计量控制图系数表(见表7-4)

得到。

12

二、计量值控制图

• 所以,由控制界限的一般公式即可得到图的控制界限为:

• 式中,

4

一、控制图基本原理

质 量 特 性 值

O

UCL CL

LCL 样本组号

5

一、控制图基本原理

(二)控制图的统计原理

1. 原理 3

当质量特性值服从正态分布时, 3即

X ~ N(, 2)

如果 生E(产X )过程中仅存在偶然因素,那么其产品质量特性值将会有

99.73%落在

的范围内。 3

6

一、控制图基本原理

c4

由此可以得到 图中x s 图的控x制界限为:

UCL

3 x 3s

n

c4 n

CL x

x

A3s

LCL

3

n

x

3s c4 n

x

A3s

• 式中

A3

3 c4

n

18

二、计量值控制图

• s图的控制界限为:

UCL c4 3

1 c42

3 s

1 c42 s c4

B4s

CL c4 s

LCL

• (三)控制图的分类——计量

分布 控制图类型 符号表示

适用范围及特点

平均值—极 差

控制图

xR 图

用于判断过程质量特性的均值以及极差(间接估算标 准差)是否处于所要求的水平,针对重量、长度、强 度等计量值控制对象,适用于产品批量较大且较为稳 定的工序,是最常用、最基本的控制图。判断工序异 常的灵敏度高,且极差计算工作量小

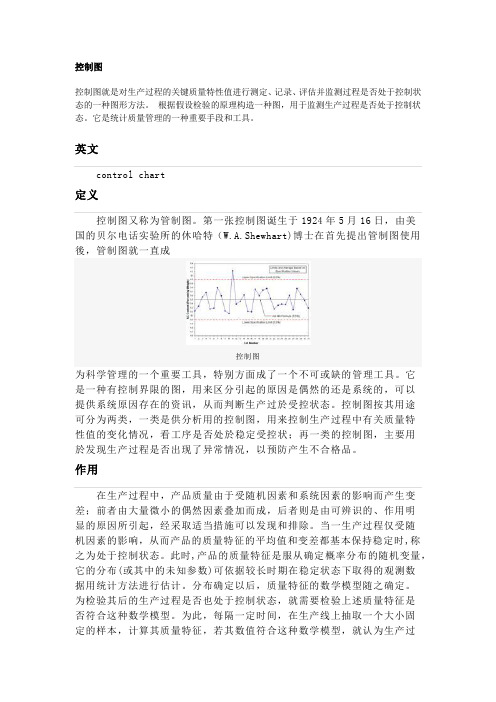

控制图

P管制圖如下:

0.6 0.5

0.52 0.48

0.4

不合格率

0.36

0.3

0.32 0.28 0.3 0.26 0.24 0.24 0.2 0.16 0.1 0.1 0.14 0.18 0.12 0.1 0.26 0.22 0.2 0.3 0.3

0.34

UCL=0.41

0.24 0.2 0.15 0.12

七大手法

—控制图 控制图

2010年03月18日

七、控制图 从每日生产的生产线中所测得的零乱数据中, 找出经常发生和偶然发生事故的数据,以便帮 助找出问题原因,这就是非依靠管制图不可. 管制图分为两大类,计量值管制图和计数值管 制图 主要功能,是能够看出数据随时间变化而发 生变化的情形,从折线的高低就可以知道品 质的状况。 如果在图上再加上中心线及3δ的上下管制界 线即成为控制图。

技术质量部

控制图的判別

控制状态, 指制程安定,控制状态也称安定状态.我们通 过對制程的某种特性值收集数据,將其绘在控制图上,由 控制图來观察制程的状态.再判定制程是否处于控制状 态,可利用以下基准: 1. 控制图的点沒有逸出界外. 2. 点的排列方法沒有习性,呈随机現象. 在正常控制的状态下,控制图上的点子应是随机分布,在 中心线的上下方約有同数的点,以中心线近旁为最多,离 中心线越远点越少,且不可能显示有规则性或系統性的 現象.

CL

LCL

UCL

复习题

1.统计本工序2月每天用水量,并根据统计数据绘 制控制图 2.根据下列数据绘制控制图

技术质量部

技术质量部

+3

( P为平均不合格率,n为样本数)

例: 某厂生产的包裝袋,检验其底部是否有破损 即包裝为不合格品,取30個样本,每个样本数据 50格,这些样本是在机器每天三班制的连续工 作每半小时取一次而得.

控制图(control charts)

控制图(control charts)又名:统计过程控制( statistical process control)方法演变:EQ \o(\s\up5(-),\s\do2(x))计量值控制图:⎺X-R控制图(又名均值极差控制图),⎺X-s控制图,单值控制图(又名X 控制图,X-R控制图,IX-MR控制图,XmR控制图,移动极差控制图),移动均值-移动极差控制图(又名MA-MR控制图),目标偏差控制图(又名差异控制图、偏差控制图、名义值偏差控制图),CUSUM(又名累计和控制图),EWMA(又名指数加权移动平均控制图),多元控制图(又名Hotelling T2控制图)。

计数值控制图:p控制图(又名不良品率控制图),np控制图,c控制图(又名缺陷数控制图),u控制图。

两种数据都适用的控制图:短期过程控制图(又名稳定控制图或者Z控制图),组控制图(又名多属性值控制图)。

概述控制图是一种对过程变异进行分析和控制的图形工具。

数据按时间顺序绘制在图上,控制图一般有一条代表均值的中心线,一条上控制限位于中心线上方,一条下控制限位于中心线下方,这些线是根据过程数据确定的。

通过当前数据和由历史数据计算所得的控制限的比较,我们可以判定当前过程变异是稳定的(受控制)还是不稳定的(不受控制,受到某个特定因素的干扰)。

控制图分为很多种,不同的过程、不同的数据,我们采用不同的控制图。

计量值数据的控制图经常是成对应用,其中常绘制在上方的一张控制图监测均值,或者说过程数据的分布中心,而绘制在下方的一张控制图监测极差,或者说分布的波动程度。

如果借助于练习打靶的例子来说明,那么均值就是靶子上射击集中的地方,极差是射击点的离散程度。

计量值数据要成对使用控制图,计数值数据则通常只使用一张控制图就足够了。

适用场合·当你希望控制当前过程,问题出现时能察觉并能对其采取补救措施时;·当你希望对过程输出的变化范围进行预测时:·当你判断一个过程是否稳定(处于统计受控状态)时;·当你分析过程变异来源是随机性(偶然事件)还是非随机性(过程本身固有)时;·当你决定怎样完成一个质量改进项目时——防止特殊问题的出现,或对过程进行基础性的改变。

控制图

控制图控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

英文control chart定义控制图又称为管制图。

第一张控制图诞生于1924年5月16日,由美国的贝尔电话实验所的休哈特(W.A.Shewhart)博士在首先提出管制图使用後,管制图就一直成控制图为科学管理的一个重要工具,特别方面成了一个不可或缺的管理工具。

它是一种有控制界限的图,用来区分引起的原因是偶然的还是系统的,可以提供系统原因存在的资讯,从而判断生产过於受控状态。

控制图按其用途可分为两类,一类是供分析用的控制图,用来控制生产过程中有关质量特性值的变化情况,看工序是否处於稳定受控状;再一类的控制图,主要用於发现生产过程是否出现了异常情况,以预防产生不合格品。

作用在生产过程中,产品质量由于受随机因素和系统因素的影响而产生变差;前者由大量微小的偶然因素叠加而成,后者则是由可辨识的、作用明显的原因所引起,经采取适当措施可以发现和排除。

当一生产过程仅受随机因素的影响,从而产品的质量特征的平均值和变差都基本保持稳定时,称之为处于控制状态。

此时,产品的质量特征是服从确定概率分布的随机变量,它的分布(或其中的未知参数)可依据较长时期在稳定状态下取得的观测数据用统计方法进行估计。

分布确定以后,质量特征的数学模型随之确定。

为检验其后的生产过程是否也处于控制状态,就需要检验上述质量特征是否符合这种数学模型。

为此,每隔一定时间,在生产线上抽取一个大小固定的样本,计算其质量特征,若其数值符合这种数学模型,就认为生产过程正常,否则,就认为生产中出现某种系统性变化,或者说过程失去控制。

这时,就需要考虑采取包括停产检查在内的各种措施,以期查明原因并将其排除,以恢复正常生产,不使失控状态延续而发展下去。

通常应用最广的控制图是W.A.休哈特在1925年提出的,一般称之为休哈特控制图。

计数值控制图

则有

CL Pn

UCL Pn 3

Pn 1

Pn n

LCL Pn 3

Pn

1

Pn n

二、不合格品率控制图(P控制图)

当np≥5时,不合格品数Pn近似地服从正态分布N(np, np(1-p)), 故不合 格品率 P 近 似 服 从 正 态 分 布 N(P, p(1-p)/n)。

按照3σ原理,P控制图的控制界限为:

x!

当λ≥5时,C还近似地服从正态分布N(λ, λ)。

• 按照3σ原理,C控制图的中心线和控制 界限应为λ和λ±3λ1/2。此时λ不知道,可 以用K个样本中的缺陷数C1,…,Ck的 平均值估计λ。则

CL C

UCL C 3 c

LCL C 3 c

四、单位缺陷数控制图(u控制图)

当样本的单位数n不固定时,采用单位缺陷数控制 图。CL ຫໍສະໝຸດ pUCL p 3 p1 p

n

LCL p 3 p1 p

n

• 不合格品率P一般用平均不合格品率近 似估计,即 则

CL p

UCL p 3 p1 p

n

LCL p 3 p1 p

n

实际工作中,n一般是不相等的,为 简化计算,用样本大小的平均数 代替各个ni,将控制界限拉直。

当λ≥5时,缺陷数C近似地服从正态分布N(λ,λ), 故单位缺陷数u=C/n近似服从正态分布N(λ/n,λ/n2)。

由3σ原理,u图的中心线和控制界限分别为

λ/n和 3 。

n

n2

k

Ci

• λ/n可以用平均单位缺陷数

u

i 1 k

估计,

ni

i 1

CL u

• 则有

u UCL u 3

计数值数据控制图过程能力分析

过程能力的度量

1、计数值数据控制图控制对象的过程能力的解释计 数值数据控制图的过程能力与计算值数据有所不 同,计数值数据控制图上的所有点直接表明了不 符合客户要求的百分数或不合格品数(或缺陷数), 而计量值数据控制图上的所有点显示的是过程实 际生产的产品与规格比较的结果。计数值数据控 制图控制对象的过程能力定义为不合格品,缺陷 数的平均不合格率或缺陷率。

计数值数据控制图

计数值数据控制图概述 计数值数据控制图用以控制不可以用计量值 数据进行度量的质量物性,通常而言,计数 值数据只用两种状态来衡量.如合格/不合 格,通过/未通过,良/不良等。计数值数据控 制图也是一种广为使用的过程控制工具。

1

计算值数据控制图过程能力分析

计数值数据的过程能力反映的是仅有普通原 因作用时过程满足要求的能力,在分析控制 图并通过改善消除了过程变异的特殊原因后, 可以对过程能力进行计算。

2

分析计算值数据过程能力时的假设

分析计数值数据过程能力时,通常基于以下假设 条件:

l、过程处于受控状态 过程处于受控状态是过程能力研究的基础,这 一点对计数值数据控制图和计量值数据控制图 来说是一样的。

2、测量系统误差处于可接受范围 如果测量系统误差太大,则测量数据不能反 映真值,可能会使控制图的结论出错。以上假 设在过程能力计算前需首先验证。

32

Pn图应例

某公司拟对其所生产的一种电子产品A在经过环境试 验后的不合格状况进行监控,因为每次进行环境 试验的样品数是恒定的,因此他们确定有Pn图对 环境试验的不良率进行控制,应用流程如下:

28

制作Pn控制图

2.建立控制图 Pn图的通用格式

3.计算控制界限 (1)计算过程不合格品数的平均值

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量改进工具——控制图(Control Charts)第一部分概述:控制图是一种对过程变异进行分析的图形工具。

通过当前数据和由历史数据计算所得的控制限的比较,我们可以判定当前过程是否稳定,或者受到某个特定因素的干扰。

控制图分为很多种,不同的过程、不同的数据,我们采用不同的控制图。

适用场合:∙当你希望对过程输出的变化范围进行预测时;∙当你判断一个过程是否稳定(处于统计受控状态)时;∙当你分析过程变异来源是随机性还是非随机性时;∙当你决定怎样完成一个质量改进项目时——防止特殊问题的出现,或对过程进行基础性的改变;∙当你希望控制当前过程,问题出现时能觉察并对其采取补救措施时。

单值控制图的适用场合:∙仅当过程数据为计量值数据(如温度、重量、时间)时;∙仅当过程数据服从正态分布时(对正态分布的讨论参阅“直方图”,其检验方法参阅“正态概率图”和:柯尔莫诺夫—斯米尔诺夫检验")∙当一个数据就代表一个自然的组(如一批),即样本容量为1或抽样频率较低时。

移动平均—移动极差控制图的适用场合:∙仅当被分析的过程数据为计量值数据时;∙当过程数据不服从正态分布,而且抽样频率偏低;例如想对批过程的总体特征进行控制,但每天的产量只有一到两批时;∙当你希望检测到微小的过程变异但抽样频率偏低时。

计数值控制图的适用场合:∙仅当过程数据为计数值数据而不是计量值数据时;∙当被监测的缺陷或其他观测对象只存在两种状态:有或没有时。

例如:一个产品只可能出现2个或3个缺陷,但不可能会有2.6个缺陷的情况。

基本步骤:1.根据数据类型选择合适的控制图;2.选定合适的抽样频率;3.根据所选控制图的程序构建控制图并进行描点;4.在控制图中发现失控信号时,检查原因,并在控制图上注明你所发现的问题、发现过程以及解决方法。

5.在控制图上继续对新得到的数据进行描点,并检查是否存在新的失控信号。

6.当你构建新控制图时,过程可能处在失控状态。

如果是这样。

利用前20个样本数据计算出的控制限可能存在不足,当过程稳定后,再依次抽取至少20个样本,重新计算控制限。

单值控制图概述:单值控制图用于研究服从正态分布的计量值数据。

适用场合:∙仅当过程数据为计量值数据(如温度、重量、时间)时;∙仅当过程数据服从正态分布时(对正态分布的讨论参阅“直方图”,其检验方法参阅“正态概率图”和:柯尔莫诺夫—斯米尔诺夫检验")∙当一个数据就代表一个自然的组(如一批),即样本容量为1或抽样频率较低时。

程序:1.确定合适的抽样频率,对所研究的过程,按时间顺序至少收集20个数据2.检验数据是否服从正态分布。

利用正态概率图或柯尔莫诺夫—斯米尔诺夫检验。

3.利用单值控制图(图4.20)及其计算表(图4.19),计算控制限。

4.分别在控制图的“单值”图和“极差”图中,标上刻度,描点,画出各自的中心线和控制限5.分析是否存在失控信号。

6.在控制图中发现失控信号,检查原因,并在控制图上注明你所发现的问题、发现过程以及解决方法7.在控制图上继续描绘新得到的数据,并检查是否存在新的失控信号8.在你构建新控制图时,过程可能正处于失控状态。

如果是这样,利用前20个样本数据计算出的控制限可能存在不足,当过程稳定后,再依次抽取至少20个样本,重新计算控制限。

分析1.检查R图中是否有失控信号2.如果R表明过程受控,再检查X图是否包含有失控信号。

注意事项:选择合适的刻度,使上下控制限以外仍留有适当的空白。

质量改进工具——计数值控制图1 概述:计数值控制图是用于控制缺陷或不良产品这类数据的控制图。

适用场合:∙当过程数据为计数值数据而不是计量值数据时;∙当被监测的缺陷或其他观测对象只存在两种状态:有或没有时。

例如:一个产品只可能出现2个或3个缺陷,但不可能会有2.6个缺陷的情况。

用于计数值数据分析的控制图有:p控制图,np控制图,c控制图和u控制图。

它们都是用于对多个样本或多组产品进行缺陷检验。

表4.4对这四种计数值控制图作了比较。

个表4.4 计数值控制图的常见类型质量改进工具——计数值控制图2p控制图构建1.收集数据a.定义样本。

确定样本容量。

样本容量应该充分大以保证样本中能够至少包含5个不良品(np>5),而且各样本容量之间的差别应小于25%。

b.决定用于计算控制限的样本数(N),一般至少取20个样本。

c.对每一个样本,计算样本容量(n)和样本不良品种(X),样本不良品率定义为:p=X/nd.将X、n和p值都记录在控制图(图4.22)上2.在图上描点。

a.图的分布。

在最高点上方和最低点下方留出较多的空间(除非最低点值为零)。

b.将各p值描绘在图上,并将相邻点连起来。

3.计算平均不良品率和控制限。

如果各样本容量之间相差小于20%,使用np图的计算表(图4.23)。

注意从理论上讲,控制限的计算应该将不同的样本考虑在内。

但在实际应用中,只要样本容量差别小于20%,我们就没必要那样计算。

4.在图上画出中心线和控制限,并注明。

5.分析是否存在失控信号。

6.在控制图中发现失控信号时,检查原因,并在控制图上注明你所发现的问题、发现过程和解决方法。

7.在控制图上继续描绘新得到的数据,并检查是否存在新的失控信号。

8.当你构建新控制图时,过程可能处在失控状态。

如果是这样。

利用前20个样本数据计算出的控制限可能存在不足,当过程稳定后,再依次抽取至少20个样本,重新计算控制限。

质量改进工具——计数值控制图3注意事项:对于p图来说,每一个样本代表一组产品,每组产品的数量可能不同。

如果每组产品的数量相同,就用np图进行控制;对于每个检验的产品,只考虑其是合格还是不合格,不具体计算每个产品的缺陷数,如果希望对缺陷数进行控制,使用c图或u图。

质量改进工具——计数值控制图4p控制图控制限的其他计算方法这里给出了一个更为准确的计算p控制图的控制限的方法。

如果各样本容量之间的差异大于20%,则需要使用这种方法。

1.收集数据,同基本步骤相同,各样本容量之间的差异可大于20%。

2.将各p值描绘在图上,这一步也和以前一样。

3.利用p图计算表(在这张表中考虑到样本容量不相同)(图4.24)计算平均不良品率和控制限,最后将得到4个控制限:内外上控制限和内外下控制限。

4.画出中心线和控制限并在图上注明。

5.分析是否存在失控信号。

6.在控制图中发现失控信号时,检查原因,并在控制图上注明你所发现的问题、发现过程和解决方法。

7.在控制图上继续描绘新得到的数据,并检查是否存在新的失控信号。

8.当你构建新控制图时,过程可能处在失控状态。

如果是这样。

利用前20个样本数据计算出的控制限可能存在不足,当过程稳定后,再依次抽取至少20个样本,重新计算控制限。

质量改进工具——计数值控制图5 np控制图构建1.收集数据a.定义样本。

确定样本容量。

样本容量应该充分大以保证样本中能够至少包含5个不良品(np>5),而且样本容量相同.b.确定用于计算控制限的样本数(N),一般至少取20个样本。

c.对于每一个样本,计算样本不符合数量(X),样本不符合比率定义为:np=X/nd.将X、n和np值都记录在控制图(图4.22)上2.在图上描点。

a.图的分布。

在最高点上方和最低点下方留出较多的空间(除非最低点值为零)。

b.将各np值描绘在图上,并将相邻点连起来。

3.利用np控制图计算表(图4.23)计算平均样品不良品数和控制限。

4.画出中心线和控制限,并在图上注明。

5.分析是否存在失控信号。

6.在控制图中发现失控信号时,检查原因,并在控制图上注明你所发现的问题、发现过程和解决方法。

7.在控制图上继续描绘新得到的数据,并检查是否存在新的失控信号。

8.当你构建新控制图时,过程可能处在失控状态。

如果是这样。

利用前20个样本数据计算出的控制限可能存在不足,当过程稳定后,再依次抽取至少20个样本,重新计算控制限。

注意事项:对于np控制图来说,每一个样本代表一组产品,每组产品的数量必须相同。

如果每组产品的数量不同,就用p控制图进行控制;对于每个检验的产品,只考虑其是合格还是不合格,不具体计算每个不良品的缺陷数,如果希望对缺陷数进行控制,使用c图或u图。

质量改进工具——计数值控制图6c控制图构建1.收集数据a.定义样本。

确定样本容量(n)。

样本容量应该充分大以保证样本中能够包含合适的缺陷数量,而且样本容量必须是常数。

.b.确定用于计算控制限的样本数,样本数不能少于20个。

c.对于每一个样本,计算其缺陷数(c)d.将c值记录在计数值控制图(图4.22)上。

忽略样本容量和不符合比率这两行。

2.在图上描点。

a.图的分布。

在最高点上方和最低点下方留出较多的空间(除非最低点值为零)。

b.将各c值描绘在图上,并将相邻点连起来。

3.利用c控制图计算表(图4.25)计算平均缺陷数和控制限。

4.画出中心线和控制限,并在图上注明。

5.分析是否存在失控信号。

6.在控制图中发现失控信号时,检查原因,并在控制图上注明你所发现的问题、发现过程和解决方法。

7.在控制图上继续描绘新得到的数据,并检查是否存在新的失控信号。

8.当你构建新控制图时,过程可能处在失控状态。

如果是这样。

利用前20个样本数据计算出的控制限可能存在不足,当过程稳定后,再依次抽取至少20个样本,重新计算控制限。

注意事项:样本可以是一件货物(比如某种产品)或是某块面积(1平方英尺),也可以是多件货物(比如100件产品),或是更大的面积(10平方英尺);构建c控制图时,记录每一个被检验品的缺陷总数。

质量改进工具——计数值控制图7u控制图构建1.收集数据a.定义样本。

确定样本容量。

样本大小应该充分大以保证样本中能够包含合适的缺陷数量,各样本容量可以不相同,但是相差不能大于25%b.确定用于计算控制限的样本数,样本数不能少于20个。

c.对于每一个样本,计算其容量(n)和缺陷数(c),单位缺陷数定义为:u=c/nd.将c、n和u值记录在计数值控制图(图4.22)上。

2.在图上描点。

a.图的分布。

在最高点上方和最低点下方留出较多的空间(除非最低点值为零)。

b.将各u值描绘在图上,并将相邻点连起来。

3.利用u控制图计算表(图4.26)计算平均单位缺陷数和控制限。

注意:从理论上讲,控制限的计算需考虑到每一个样本的容量。

但在实际应用中,除非各样本容量之间的差距大于20%,否则没有必要这麽做。

4.画出中心线和控制限,并在图上注明。

5.分析是否存在失控信号。

6.在控制图中发现失控信号时,检查原因,并在控制图上注明你所发现的问题、发现过程和解决方法。

7.在控制图上继续描绘新得到的数据,并检查是否存在新的失控信号。

8.当你构建新控制图时,过程可能处在失控状态。

如果是这样。

利用前20个样本数据计算出的控制限可能存在不足,当过程稳定后,再依次抽取至少20个样本,重新计算控制限。