控制图、排列图、直方图讲义

QC七种工具-初级

调查表的分类: 1.工序分布调查表 为研究产品质量特性值的分布,通常可采用 直方图,在直方图的基础上计算零件尺寸的平均值和 方差。但是,画直方图有两大麻烦,一方面,要收集 大量的数据,另一方面,还要做频率分布表,较为简 单的方法是在收集数据的同时将测量结果在表中适当 的格子里打一个“Х”,数据测量结束,直方图也就 出来了。例如,某零件的尺寸公差要求为 8.300±0.008(mm),要调查该产品的尺寸分布, 可用工序分布调查表,参见表4.2-5

排列图是对収生频次从最高到最低的项目迚行排列的简单图示 技术。建立在帕累托原理的基础上。它是通过区分最重要的不 较次要的项目,抓住“关键的少数”用最小的努力获叏最佳的 改迚效果的一种技术。

1897年,意大利经济学家帕累托(V.Pardto)提出了一个公式,这个公 式表明社会上人们收入的分布是丌均等的。1907年,美国经济学家洛伦 兹(M.C.Lorenz)用图表的形式提出了类似的理论。这两位学者都指出 大部分社会财富是掌握在少数人手里。后来,在质量管理领域,美国的朱 兮博士(J.M.Juran)运用洛伦兹的图表法将质量问题分为“关键的少数” 和“次要的多数”,幵将这种方法命名为“帕累托分析法”。朱兮博士指 出,在许多情况下,多数丌合格及其引起的损失是由相对少数的原因引起 的。

3.丌合格位置调查表(可用亍工序诊断) 产品表面常有擦伤戒污点等外观丌合格,丌合格位置 调查表对解决这类问题很有效。这种类型的调查表 常在产品示意图上标记丌合格位置。 表4.2-7是某机械制造厂对其铸造产品检验的调查表 。丌合格项目是“砂眼”。 表4.2-7某铸件产品砂眼位置调查表

4.丌合格原因调查表(可以利用因果图制作) 表4.2-8是某企业生产的胶木把手的丌合格原因 调查表,按设备、操作者、日期和丌合格项目 等分类检查、记彔。大致看一下调查表,就可 収现操作工B生产出的产品丌合格最多。星期 三所有操作工生产的都有许多丌合格。对原因 迚行分析表明,操作工B丌经常更换模具,每 周星期三原料组成不其他日期丌一样,戒许这 些都是引起产品丌合格的原因

第六章控制图、过程能力和直方图

在工序控制中需要了解的三个方面,都能在控制图上得到。 (1) 在连续的生产监控中,有无变化的征兆; (2) 有无急剧的变化; (3) 有无越出控制范围的异常值。

--控制图的作用:

在质量诊断方面,可以用来度量过程的稳定性,即过程是否处于统计控制状态; 在质量控制方面,可以用来确定什么时候需要对过程加以调整,而什么时候则需使过程保持相应的稳定状态; 在质量改进方面,可以用来确认某过程是否得到了改进。

1.864

1.816

1.777

E2

2.660

1.772

1.457

1.290

1.134

1.109

1.054

1.010

0.975

m3A2

1.880

1.187

0.796

0.691

0.549

0.509

0.430

0.410

0.360

D3

-

-

-

-

-

0.076

0.136

0.184

0.223

d2

1.128

1.693

P

-

n -

(1- )

Pn

-

Pn

-

3

u

-

3

n

u

-

+

u

-

3

n

u -

c

-

3

c —

c

-

3

c +

控制系数选用表

n

2

3

4

5

6

7

8

9

10

A2

1.880

1.023

0.729

0.577

0.483

QC七大手法知识

3.偏峰型。 数据的平均值位于中间值珠左侧(或右侧), 从左至右(或从右至左),数据分布的频数 增加后突然减少,形状不对称。当下限 (或上限)受到公差等因素限制时,由于心 理因素,往往会出现这种形状。

4.陡壁型。 平均值远左离(或右离)直方图的中间值一, 频数自左至右减少(或增加),直方图不对 称。当工序能力不足,为找出符合要求 的产品经过全数检查,或过程中存在自 动反馈调整时,常出现这种形状。

❖ (三)如何使用直方图:

❖ 根椐直方图形状,对总体进行初步分析 1.直方图的常见类型

❖ 1.标准型(对称型)。数据的平均值与 最大 值和最小值的中间值相同或接近,平均值 附近的数据的频数最多,频数在中间值向 两边缓慢下降,以平均值左右对称。这种 形状是最常见的。

❖ 2.锯齿型。作频数分布表时,如分组过多, 会出现此种形状。另外,当测量方法有问 题或读错测量数据时,也会出现这种形状。

(二)直方图的作图步骤:

第一步:收集数据,作直方图的数据一般大 于50个,最少不得小于30个。

❖ 第二步:求极差 R。(R= Max-Min=356-332=24)

❖ 第三步:根据样本量 n,确定分组的组数和组 距。

❖ 组数:分组太多,每组内出现的数据个数很少, 作出的直方图过于分散或呈现锯齿状:分组太 少,数据会集中在少数组内,而掩盖了数据的 差异。通常选组距 h为接近 R/k的某个整数值。 'n=100, k=9, R/k=24/9=2.7,故取 h=3。

3.按原料分层

可以按原料供应商、按原料批次进行分层。 为弄清哪些产品与原料有关,必须对批号有明 确的记录。

4.按时间分层

可以按上午或下午,日班或夜班进行分层。

5.按作业环境状况分层

控制图和直方图-精选文档32页

加工进行分析和判断。工序能力大小应当根据具体情况加以确定。对于机

器加工,一般要求达到二级加工水平(CP=1~1.33)。 a、工序能力指数过大:如果工序能力指数CP >1.67,可以认为工序能力贮

备过大。这说明一般精度的活用了特别精密的设备和工艺加工,这势必

影响生产效率,降低设备寿命,提高产品成本。此时可考虑用降低工序

进行测量而取得的。如长度、温度、压力、重量、时间、化学成分等。 2、计数值数据:

计数值数据是不能连续取值,只能以个数计算的数据。如不合格品 数、疵点数、缺陷数等。计数值数据还可以细分为计件值数据和计点值 数据,计件值数据是按件记数的,如不合格件数。计点值数据是按点计 数的数据,如疵点数、单位缺陷数等。

Pp= USL LSL

6

该系数仅用来与CP及CPK对比,和CP、CPK一起去度量和确定一段时间内 改进的优先次序。

⑶ Ppk是说明过程有无偏移的性能指数,定义为:USL X 或 X LSL 的最小

3

3

值(仅用来与CP及CPK对比,并测量和确定随时间改进的优先顺序)。

⑷ 工序能力分析与处置:当工序能力能力指数求出后,可以根据它的大小对

4、极差图和均值图的分析方法

分别分析极差图和均值图,找出特殊原因变差数据。 判断原理: ⑴ 超出控制限的点; ⑵ 连续七点全在中心线一侧; ⑶ 连续七点呈上升或下降趋势(含相等的相邻点); ⑷ 相对中心线,数据过于集中或过于分散。(一般情况,大约有2/3数 据分布在中心线周围1/3控制限范围内)

5、分析特殊原因变差并采取措施消除

⑴ 找出产生特殊原因变差数据的零件,标出其发生的时间。 ⑵ 可借鉴以下因素查找原因: ● 有否记录、计算和描点的错误(若采用计算机,可以避免这类错误?) ● 测量系统是否有问题?

统计技术(新老七种工具)

直方图(频数直方图)

• ⑹画直方图: 在横轴上以每组对应的组距为底,以该组的频数 为高,作直方图。计算样本平均值(X),样本标准偏差值 (S),在图上标出公差范围(T),样本量(n),样本平均值 (X),样本标准偏差(S)和X的位置。

• 计算公式: (以替换数法)

∑ fi ui • X= Xo+ h× n

控制图

•

2.计数值控制图

• ⑴不合格品率控制图(P)

• ⑵不合格品数控制图(nP)

• ⑶单位不合格品数控制图(u)

• ⑷不合格数控制图(C)

控制图

•

四、常规控制图的判断准则

• 1.在点子随机排列的情况下,出现下列情况之

一,就判断过程处于稳态,即没有异常波动的 状态。

• ⑴连续25个点,落在控制界外的点数为0;

• 产品质量的波动分为正常波动和异常波动两 类。

• 控制图就是用来及时反映和区分正常波动 与异常波动的一种工具, 控制图上的控制界限是 区分正常波动与异常波动的科学界限。

控制图

• 三、常规控制图的分类 • 一般按数据的性质分为计量值控制图和计数

值控制图两大类。 • 1.计量值控制图 • ⑴均值——极差控制图(X-R) • ⑵均值——标准差控制图(X-S) • ⑶中位数——极差控制图(X~-R) • ⑷单值——移动极差控制图(X-Rs)

•

S= h ×∑ fi u2i

-( ∑ fi ui

)2

n

n

•

其中: Xo——频数最大的组中值。

•

fi——各组频数

•

ui——各组替换数,设定频数最大的一组u=0,以此往上分

别为-1,-2,-3……,往下分别为1,2,3…..

第07讲 直方图、控制图的绘制与分析

第07讲直方图、控制图的绘制与分析(三)直方图法的概念及其作用、直方图的观察与分析1.基本知识2.直方图的观察与分析案例三背景:某一大型基础设施项目,由某基础工程公司承包护坡桩工程。

护坡桩工程开工前,总监理工程师批准了基础工程公司上报的施工组织设计。

开工后,在第一次工地会议上,总监理工程师特别强调了质量控制的主要手段。

护坡桩的混凝土设计强度为C30。

在混凝土护坡桩开始浇筑后,基础工程公司按规定预留了40组混凝土试块,根据其抗压强度试验结果绘制出频数分布表(见下表)和频数直方图(见下图)。

频数分布表问题:如已知C30混凝土强度质量控制范围取值为:上限T U=38.2MPa,下限T L=24.8MPa,请在直方图上绘出上限、下限,并对混凝土浇筑质量给予全面评价。

问题解析与答题要点:上限、下限的图线如下图所示(或在横坐标线上标出上限、下限的坐标点)。

直方图的制作步骤有以下几步:①确定分析研究或控制的工序。

②收集工序,计算极差。

③适当分组,计算组距和组限及组数。

④统计各组数据频数和频率。

⑤做直方图。

直方图基本(大致)呈正态分布。

数据分布在控制范围内,两侧略有余地,生产过程正常,质量基本稳定。

(四)控制图的基本形式及其用途、控制图的观察与分析1.控制图的基本形式及用途控制图又称管理图。

它是在直角坐标系内画有控制界限,描述生产过程中产品质量波动状态的图形。

利用控制图区分质量波动原因,判明生产过程是否处于稳定状态的方法称为控制图法。

控制图的基本形式如上图所示。

横坐标为样本(子样)序号或抽样时间,纵坐标为被控制对象,即被控制的质量特性值。

控制图上一般有三条线:在上面的一条虚线称为上控制界限;在下面的一条虚线称为下控制界限;中间的一条实线称为中心线。

中心线标志着质量特性值分布的中心位置,上下控制界限标志着质量特性值允许波动范围。

在生产过程中通过抽样取得数据,把样本统计量描在图上来分析判断生产过程状态。

如果点子随机地落在上、下控制界限内,则表明生产过程正常,处于稳定状态,不会产生不合格品;如果点子超出控制界限,或点子排列有缺陷,则表明生产条件发生了异常变化,生产过程处于失控状态。

(整理)质量改进的七种工具与技术

质量改进的工具与技术质量改进有老七种工具:因果图;排列图;直方图;检查表;分层法;控制图;散布图。

新七种工具:关连图;系统图(树图);矩阵图;网络图(箭条图);PDPC法(过程决策程序图);亲和图(kj法);矩阵数据解析法。

补充工具有:流程图;水平对比法;头脑风暴法。

一、因果图(一)因果图的概念因果图又称鱼刺图或石川图或特性要因图,是一种用于分析质量特性(结果)与可能影响质量特性的因素(原因)的一种工具。

用来分析因果关系,表达因果关系;通过识别症状、分析原因、寻找原因促进问题的解决。

(二)因果图的绘制1、利用逻辑推理法绘制因果图的步骤(1)确定质量特性(结果);(2)将质量特性(结果)写在纸的右侧,用方框框上,从左至右画一箭头(主骨),列出影响结果的主要原因作为大骨,也用方框框上;(3)列出影响大骨(主要原因)的原因,也就是第二层次原因,作为中骨;用小骨列出第三层次原因,以此类推;(4)将认为对质量特性(结果)有显著影响的重要原因标出来;(5)在图上记录必要的有关信息(如产品、工序或小组名称、参加人员、日期等)。

它是用逻辑推理法去确定第一层次原因(大骨),第二层次原因(中骨),第三层次原因(小骨)与结果之间的关系,故称“逻辑推理法”。

2、利用发散整理法绘制因果图的步骤(1)确定质量特性;(2)尽可能找出所有可能会影响结果的因素;(3)找出各原因之间的关系,在因果图上以因果关系箭头联接起来;(4)将认为对结果有显著影响的重要因素标出来;(5)在因果图上标上必要的信息。

它的特点是开放式的查找原因(最有效的方法是“头脑风暴法”),然后根据对结果的影响从小骨到中骨再到大骨系统地整理这些原因,形成因果图形状,故称为“发散整理法”。

(三)因果图的注意事项1、绘制因果图的注意事项(1)确定原因应集思广益,以免疏漏;(2)确定原因应尽可能具体;(3)有多少质量特性,就要绘制多少张因果图;(4)验证原因必须要细化,直至能采取措施为止,如分析出的原因不能采取措施,说明原因分析尚未到位。

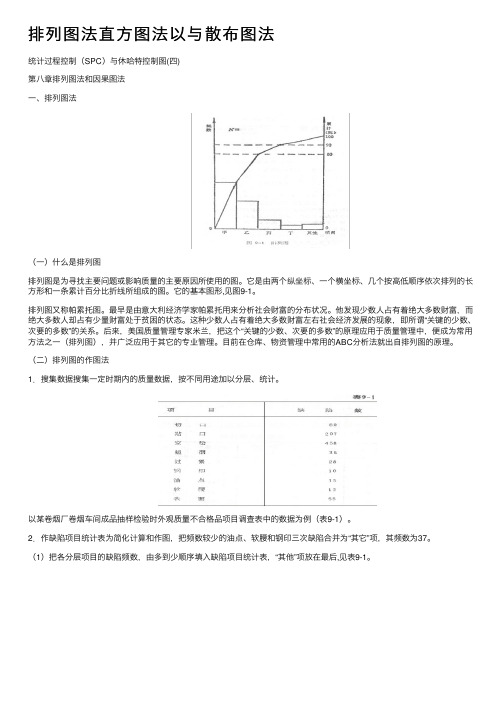

排列图法直方图法以与散布图法

排列图法直⽅图法以与散布图法统计过程控制(SPC)与休哈特控制图(四)第⼋章排列图法和因果图法⼀、排列图法(⼀)什么是排列图排列图是为寻找主要问题或影响质量的主要原因所使⽤的图。

它是由两个纵坐标、⼀个横坐标、⼏个按⾼低顺序依次排列的长⽅形和⼀条累计百分⽐折线所组成的图。

它的基本图形,见图9-1。

排列图⼜称帕累托图。

最早是由意⼤利经济学家帕累托⽤来分析社会财富的分布状况。

他发现少数⼈占有着绝⼤多数财富,⽽绝⼤多数⼈却占有少量财富处于贫困的状态。

这种少数⼈占有着绝⼤多数财富左右社会经济发展的现象,即所谓“关键的少数、次要的多数”的关系。

后来,美国质量管理专家⽶兰,把这个“关键的少数、次要的多数”的原理应⽤于质量管理中,便成为常⽤⽅法之⼀(排列图),并⼴泛应⽤于其它的专业管理。

⽬前在仓库、物资管理中常⽤的ABC分析法就出⾃排列图的原理。

(⼆)排列图的作图法1.搜集数据搜集⼀定时期内的质量数据,按不同⽤途加以分层、统计。

以某卷烟⼚卷烟车间成品抽样检验时外观质量不合格品项⽬调查表中的数据为例(表9-1)。

2.作缺陷项⽬统计表为简化计算和作图,把频数较少的油点、软腰和钢印三次缺陷合并为“其它”项,其频数为37。

(1)把各分层项⽬的缺陷频数,由多到少顺序填⼊缺陷项⽬统计表,“其他”项放在最后,见表9-1。

(2)按表9-1的表头计算累计频数和累计百分⽐。

并填⼊统计表9-2中。

3.绘制排列图绘制排列图的步骤如下:(1)画横坐标,标出项⽬的等分刻度。

本例共七个项⽬。

按统计袤的序号,从左到右,在每个刻度间距下填写每个项⽬的名称,如空松、贴⼝、......、其它。

如图9-2。

(2)画左纵坐标,表⽰频数(件数、全额等)。

确定原点为0和坐标的刻度⽐例,并标出相应数值,本例为100、200、300等等。

(3)按频数画出每⼀项⽬的直⽅图形,并在上⽅标以相应的项⽬频数。

如空松458、贴⼝297等。

(4)画右纵坐标表⽰累计百分⽐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制图、排列图和直方图参考书:张智勇(2004),基础质量管理工具,广东科技出版社马逢时等,六西格玛管理统计指南,中国人民大学出版社。

全国质量专业技术人员职业资格考试办公室,质量专业理论与实务,第4章统计过程控制,中国人事出版社。

质量管理工具有七种主要工具:排列图,直方图、质量控制图、散点图、分层法、因果图和检验表(老7种)。

本次重点介绍排列图,直方图和质量控制图的软件画法。

控制图能对过程质量特性统计值进行测定、记录、评估,从而监察过程是否处于控制状态,简言之,控制图用以判断生产过程是否处于统计控制状态(是否存在异因),可以判断生产过程的异常,及时报警。

质量控制图既可以由质量管理人员使用,也可以由第一线工人使用,日本115家中小企业平均每个厂用137张控制图;美国柯达公司5000名职工,共用35000张控制图,可见其重要性。

工厂中使用控制图的数量在某种意义上反映了管理现代化的程度。

控制图是质量管理7个工具的重要组成部分,也是六西格玛管理的重要工具。

质量管理软件分为专用软件与通用软件,后者如MINITAB,JMP、SPSS,SAS-QC等。

许多专用软件ETM(ERP)中也有质量控制部分。

本次只介绍MINITAB15中文版。

MINITAB是美国宾夕法尼亚大学统计系开发,特别适用于质量管理。

主要窗口有数据窗口(工作表)和会话窗口。

可用粘贴等方法将数据填入工作表。

在会话窗口发布命令和收到结果。

Pareto 图是一种条形图,其中水平轴表示所关注的类别(缺陷),而非连续尺度。

类别通常是缺陷。

将每种缺陷按百分比从大到小排列成条形,Pareto 图可帮助您确定哪些缺陷是“少数而关键”的缺陷,哪些缺陷为“多数而琐碎”。

累积百分比线条帮助您判断每种类别所占的比例。

Pareto 图可帮助你,着重改进能获得最大收益的方面。

画排列图可按如下步骤:将数据贴入工作表,为了清楚,在C1,C2下建立变量名“缺陷”和“频数”。

缺陷的值是断裂,檫伤,…等;频数的值是10,42,…。

在会话窗口通过指令(在会话窗口点击)统计>质量工具>Pareto图。

得到排列图界面点击“已整理成表格的缺陷数据”>将“C1缺陷”填入“标签位于”,将“频数”填入“频率位于”,从而确定横竖轴变量。

点击“确定”即可得图形。

从画出的图形可见次品的关键缺陷是弯曲和檫伤。

练习使炼油厂污水处理COD去除率低的缺陷和频数如下表,试写出画pareto图的步骤,执行并分析结果。

DO偏低62SS波动12COD波动33CN高 5操作失误 1其他 22 画直方图,并与正态图形比较。

例2 食品厂用自动装罐机生产罐头食品,从一批罐头中随机抽取100个进行称量,得罐头净重数据如下342 352 346 344 343 339 336 342 347 340 340 350 347 336 341 349 346 348 342 346 347 346 346 345 344 350 348 352 340 356 339 348 338 342 347 347 344 343 349 341 348 341 340 347 342 337 344 340 344 346 342 344 345 338 351 348 345 339 343 345 346 344 344 344 343 345 345 350 353 345 352 350 345 343 347 354 350 343 350 344 351 348 352 344 345 349 332 343 340 346 342 335 349 348 344 347 341 346 341 342 试根据这组数据画出直方图,并与正态图形比较,再加以分析。

提示:直方图用于检查样本数据的分布情况。

直方图由许多小矩形拼成,每个矩形的下底边长相同,称为区间;落于每个区间内的样本值(观测值)的次数称为频数,该频数所占占百分比称为频率,矩形的高表示频率。

直方图可用于分析数据变化规律:是否服从某种分布?生产是否正常?画图步骤是:建立变量名“净重”,将100个数排成一列。

拷到工作表。

在会话窗口通过指令图形>直方图。

得到界面(选择图形内容的图片)点黑4个图形中的右上图形,再点击“确定”后得直方图界面将净重选为图形变量;再点击“确定”可得图形。

由所得图形可见:图形接近正态分布,从直方图角度而言,生产处于统计控制状态。

练习100个样品的拉伸强度(kgf/cm 2)如下表,试写出画直方图程序,执行并分析控制图用于跟踪一段时间内的过程统计量并检测是否存在特殊因素变异。

特殊因素所导致的变异可以被检测出并受控制。

例如供应商、班次或周中天数的差异。

而另一方面,常规因素变异是过程中所固有的偶然因素。

当只有常规因素(而非特殊因素)影响过程输出时,过程即受控制,称为稳态。

一道工序达到统计控制称为稳定工序,每道工序都达到统计控制称为全稳生产线,SPC (统计过程控制)所以能够保证实现全过程的预防,依靠的就是全稳生产线。

控制图中有控制限:上控制线UCL 和下控制线LCL ,(它们又称为3σ线),并有按时间顺序抽取样本统计量的描点序列。

稳态情况下,所描点落在控制线内概率是99.73%。

当点未超出控制限,且这些点未显示出任何非随机异常时,过程即受控制。

非随机异常包括:1.连续9点落在中心线同一侧。

2.连续6点递增或递减。

3.连续14点上下交替.. (见GB/T4901-2001《常规控制图》)。

非随机性检查(8条判异准则可在该图通过指令:“选项>检验”进入检验框而让MINITAB 自行检查,但R 、S 、P 、C 、U 、NP 图只查前4项)。

常用控制图有:s R X -控制图、R X - 控制图、s X -控制图、R Me -控制图、 P 控制图、C 控制图和 U 控制图。

s R X -控制图、R X - 控制图、s X -控制图、R Me -控制图由两张图组成,上图反映产品是否符合规格,下图反映设备精度。

s R X -控制图用于抽样比较困难,因而每个批次只抽一个样品的过程。

R X - 控制图通常用于跟踪容量为 8 或更小的样本的过程水平和过程变异,而s X -控制图用于较大的样本。

R Me -控制图具有稳健性,较少用。

p 控制图,np 控制图用于属性数据分析(只有正品次品两种状态情形), P 控制图绘制每个子组中缺陷品的比率。

np 控制图绘制每个子组中缺陷品的数量。

C 和U 控制图用于服从Poisson 分布的缺陷数(理论上,缺陷数量可以是无限的情形),通常称为计点数据。

当抽样条件相同时(例如统计数据是同样长度布匹上的疵点数,同种铸件上的疵点数),使用 C 控制图。

C 控制图绘制每个子组中的缺陷数 。

当子组条件不固定时,使用 U 控制图,例如统计数据是不同长度布匹上的疵点数,不同种铸件上的疵点数,U 控制图绘制在每个子组中抽取的每单位样本的缺陷数,用疵点数与布匹长度或铸件重量的比来绘图。

例如,如果您要统计电视屏幕内表面的瑕疵数,C 控制图将绘制同样大小屏幕内表面的实际瑕疵数,而 U 控制图将适用于不同尺寸屏幕内表面的实际瑕疵数,绘制所抽取样本中每平英寸(平方米)的瑕疵数。

画质量控制图中必须有“批次变量”,它最好取从1开始递增的自然数为值,放在横轴上。

为了检查判异准则,可以从指令“统计>控制图>…”进入“控制图框”,在该框上通过指令“选项>检验”查看8项准则。

3画s R X -控制图例3 设在10个批次奶粉中测量水分含量百分比,得下表,画s R X -控制图 批次pc 1 2 3 4 5 6 789 10 x2.93.23.64.33.83.53.0 3.13.63.5提示:此题抽样量少,每批次只抽一个样,只可用s R X -控制图。

s R X -控制图由2张图对应,一张以均值为中心线,画出3σ控制线和观测值的折线图,另一张画出移动极差及其3σ控制线(相邻2次观测之差)折线图。

若观测值和移动极差在3σ控制线外,或有非随机异常时,则不处于统计控制状态。

将批次变量“批次”和水分含量百分比变量x 存入工作表。

即下列图片在会话窗口通过指令统计>控制图>单值的变量控制图〉I-MR 。

得到画s R X 控制图界面将纵轴变量选为x ,再点击 确定,得到图形是由图形可见生产处于统计控制状态 练习某纯净水厂每8小时测一次电导率,16天数据如下表,试作s R X -控制图并分析 3.1 3.4 3.3 3.3 3.2 3.4 3.2 3.2 3.0 3.2 3.2 3.2 3.0 3.3 3.3 3.2 3.2 3.4 3.2 3.2 3.3 3.3 3.4 3.2 3.0 3.2 3.2 3.2 3.3 3.1 3.1 3.1 3.1 3.3 3.2 3.2 3.4 3.2 3.2 3.2 3.1 3.2 3.4 3.2 3.1 3.3 3.3 3.2 4画R X -控制图:例4 设2007.7.3在25个批次螺拴中抽取螺拴扭矩子组,每个子组有5个样品,数据如下。

画R X -控制图 no 样品1 样品2 样品3 样品4 样品5 10 154 174 164 166 162 11 166 170 162 166 164 12 168 166 160 162 160 13 168 164 170 164 166 14 153 165 162 165 167 15 164 158 162 172 168 16 167 169 159 175 165 17 158 160 162 164 166 18 156 162 164 152 164 19 174 162 162 156 174 2016817416616016621 148 160 162 164 17022 165 159 147 153 15123 164 166 164 170 16424 162 158 154 168 17225 158 162 156 164 15226 151 158 154 181 16827 166 166 172 164 16228 170 170 166 160 16029 168 160 162 154 16030 162 164 165 169 15331 160 160 170 172 15832 172 164 159 165 16033 174 164 166 157 16234 151 160 164 158 170X-图,该控制图由两张图对应:一张以总均值为提示:此例每个子组有5个样品,可画R中心线,画出每个子组均值折线图及其3σ控制线,另一张以极差平均值为中心线,画出每个子组极差折线图和其3σ控制线图。