标准规定零部件的选用及主要零部件的设计

板式换热器技术要求(2)

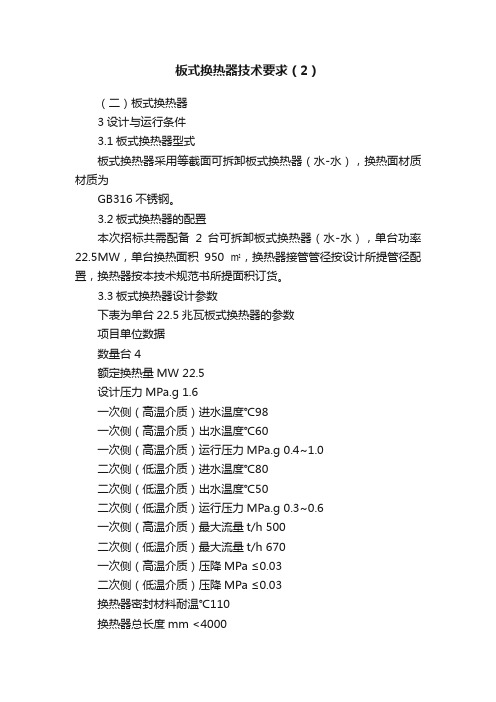

板式换热器技术要求(2)(二)板式换热器3设计与运行条件3.1板式换热器型式板式换热器采用等截面可拆卸板式换热器(水-水),换热面材质材质为GB316不锈钢。

3.2板式换热器的配置本次招标共需配备2台可拆卸板式换热器(水-水),单台功率22.5MW,单台换热面积950㎡,换热器接管管径按设计所提管径配置,换热器按本技术规范书所提面积订货。

3.3板式换热器设计参数下表为单台22.5兆瓦板式换热器的参数项目单位数据数量台 4额定换热量MW 22.5设计压力MPa.g 1.6一次侧(高温介质)进水温度℃98一次侧(高温介质)出水温度℃60一次侧(高温介质)运行压力MPa.g 0.4~1.0二次侧(低温介质)进水温度℃80二次侧(低温介质)出水温度℃50二次侧(低温介质)运行压力MPa.g 0.3~0.6一次侧(高温介质)最大流量t/h 500二次侧(低温介质)最大流量t/h 670一次侧(高温介质)压降MPa ≤0.03二次侧(低温介质)压降MPa ≤0.03换热器密封材料耐温℃110换热器总长度mm <4000换热器总宽度mm <1500换热器总高度mm <3500换热器换热面积m2/台≥950一次侧(高温介质)进、出口管径mm DN350 二次侧(低温介质)进、出口管径mm DN400 板片材质GB316不锈钢单板换热面积m2/片 2.5m2/片板片厚度mm ≧0.7一次侧(高温介质)行程数个 1二次侧(低温介质)行程数个 1下表为15兆瓦单台板式换热器的参数项目单位数据数量台 2额定换热量MW 15.0设计压力MPa.g 1.6一次侧(高温介质)进水温度℃98一次侧(高温介质)出水温度℃60一次侧(高温介质)运行压力MPa.g 0.4~1.0 二次侧(低温介质)进水温度℃80二次侧(低温介质)出水温度℃50二次侧(低温介质)运行压力MPa.g 0.3~0.6 一次侧(高温介质)最大流量t/h 360二次侧(低温介质)最大流量t/h 450一次侧(高温介质)压降MPa ≤0.03二次侧(低温介质)压降MPa ≤0.03换热器密封材料耐温℃110换热器总长度mm <4000换热器总宽度mm <1500换热器总高度mm <3500换热器换热面积m2/台≥630一次侧(高温介质)进、出口管径mm DN300二次侧(低温介质)进、出口管径mm DN350板片材质SUS316不锈钢单板换热面积m2/片 2.5m2/片板片厚度mm ≧0.7一次侧(高温介质)行程数个 1二次侧(低温介质)行程数个 13.4热网循环水水质板式换热器工作介质为热网循环水,水质为软化水,具体水质如下:项目数值悬浮物<5mg/L总硬度≤0.6mmol/L含氧量≤0.1mg/L含油量——PH 7~8.53.5运行方式板式换热器并联运行。

GB5083-1999《生产设备安全卫生设计总则》

引用标准

下列标准所包含的条文 通过在本标准中引用而构成为本标准的条文 本标准出版时 所示版本均 为有效 所有标准都会被修订 使用本标准的各方应探讨使用下列标准最新版本的可能性

安全色 安全标志

固定式钢直梯安全技术条件 固定式钢斜梯安全技术条件 固定式工业防护栏杆安全技术条件 固定式工业钢平台

安全色使用导则 作业场所局部振动卫生标准 机械防护安全距离

控制或联锁元件应直接位于危险区域 并只能由此处起动或停车

用可拔出的开关钥匙

设备上具有多种操纵和运转方式的选择器 应能锁闭在按预定的操作方式所选择的位置上 选

择器的每一位置 仅能与一种操纵方式或运转方式相对应

使设备势能处于最小值

生产设备因意外起动可能危及人身安全时 必须配置起强制作用的安全防护装置 必要时 应

技术设备符合安全要求设计的一般原

则 俄罗斯国家标准

生产设备 安全总则 制订的 在技术内容上与上述标准相

一致 在编写规则上按

标准化工作导则 第 单元 标准的起草与表述规则 第 部

分 标准编写的基本规定 执行

在对

进行修订时 原标准框架未做大变动 但删除了不属于技术内容而只属于政

令方面的条款 以及在实施过程中证明难以实现的内容 对原标准中某些技术内容现已形成专项国家标

表面 角和棱

在不影响使用功能的情况下 生产设备可被人员接触到的部分及其零部件应设计成不带易伤人的

锐角 利棱 凹凸不平的表面和较突出的部位

操纵器 信号和显示器

操纵器

设计 选用和配置操纵器应与人体操作部位的特性 特别是功能特性 以及控制任务相适应 除应符

合

规定外 还应满足以下要求

生产设备关键部位的操纵器 一般应设电气或机械联锁装置

汽车乘用车冷却系统布置及主要零部件设计规范

乘用车冷却系统布置及主要零部件设计规范1范围本标准规½T ⅛F∏车冷知姿统布置及主更零部件的设计杓想、设计要求、BeMhi U ark 和灾效模式“ 本标准适用丁本公司皮F Λ SLV 、轿年齒总布置设计中冷知系统的布宣及主要谷部件设计・ 2规范性引用文件下列文件对于本乂件的用用足必不町少的。

凡足注日期的引用丈件.仅所注日期的版本适用于本文 件=凡足不注日期的引用文件,rtsa 版本(包括所有的修改单)适用于本文件・Q/CC JT (K )2-2011汽车取热躊 技术条件汽年用输术掾胶软待技术条件 汽车散热辭电动・风塌技术条件 溢水罐总成技术条件 水冷式油冷器总成技术条件 内燃机 晦乐空代冷却器 技术条件 Q/CC JT33O —2012凤冷式油冷器 技术条件 Q/CC JT342—2012 HT-ACMjfi 轮增圧胶曾技术条件3设计构想 3.1功能要求发动机运∙⅛髙湿燃弋相技处的号部件受如采不加以适当冷却J 会使发动机过热,充气系 数卜降.导致燃疣不止常(辉熾、早燃等)、机油变质和烧损,不那件的障擦和管损加剧,引起发动机 的动力性、经济性、可维性和咐久性全面恶化.但是如采冷却过强,汽油机混合U 形成不良,伍St 表面 机油彼燃油烯驿造成气缸曙损增加.丙此,冷却系统的主亜任务足保证发动机在适合的温度状态下正常 运魚3.2顾喜、市场要求3.2.1 —个良好的冷却累统应诛满足下列件项娶求:a ) 敵热呢力能满足发动机在备种T 况卜远转的%要・当丁况和坏境条件变化时•仍能;保证发动机 可塑的工作和维持的最佳冷却水ISJ 支?b ) 柱規定的时间内,排除系統内气淹IC )膨胀水辑的总容枳应•包含占冷却系统总容枳6%的膨胀容段、占•冷却系统总容⅛1 10%的储⅛∙容 枳以及必备的残射容枳;d )貝有较离的加木運率,初次加注IE 能达到系统容枳的X%以h :e ) 在发动机离速运转时•泵统乐力打开时,水帝进水口为f ) 保址一定的缺水丁作能力,Wt ⅛ft 人于笫一次未加满的容积:g ) 设置水温报警驶置Jh ) 密封性较好,不允许StiS :I ) 冷却系统消耗功率小,启动后,龍在短时州内达到止⅛∙MT 作溫度:J ) 可靠性、寿1⅛要有保障•,同时制造成本低亠Q/CC JToI4—2008 Q/CC JTI47—2OID Q/CC JTl 56—2009Q/CC JTl 72—Q/CC JT305—2011 承圧式淋朮罐总成技术*件 Q/CC SY0B2—2013 整千保安防灾评价3.2.2随右冷却系统的发展,电控冷却系统即将取代传統的冷知系统,冷却系统部件也随之增加" 33相关法规要求相关的法规莹求见本标准在条款中所规范性引用的冇关文件, 4设计要求41冷却系统的总体布直4 1 1冷却系统总布罢主翌考坦两方面:U)空气流通系统:b)冷却術坏系统,4 1. 2在设汁中必须做JiIffir⅛St风系数和冷却液循坏中的散热机力亠4 1.3尽Mffiδ⅛ft进K系敎,总的进址口有效面族和散热器芯休疋面枳之比不小T* 15⅛ CCFKOlI车型实测及验证数Ie).・故热模块茴端需要加导风装負使风能有吹到故热器的正荷秋上,捉高散M器的和用率,冷空气从车头而罩流入,经散热器芯部,空气温反升高,热空气被入机舱,从发动机两側和底部甘出,在布置过程中应特别注说以F二点:H)冷却枳块曲端尽可能不被阻挡,否则会造成空代进代配力增加从而降低JSK^数;D 由于风席丁作后,会造成风朗的前后斥差较人,部分储空气通过周者朮它路轻从后部高乐处冋流到丽端低圧处,所权必须增加密钊装負:C)风扇中心偏离散热器茁部中心不atiiΛ4o轴向护旳过近,否则κ⅛,⅞⅞能不能得封充分发挥,容品左Ift烛养上形成气流“死金",便气流产生人^i⅛i⅛或者iffi流损失亠4 14 —农完整的冷却.系统示心见圈1・系统中的主更不部件布置间隙应符fr Q/CC SY082-2013中飽相关规定。

机械零件设计概论

2. 塑料 塑料的比重小,易于制成形状复杂的零件, 而且各种不同塑料具有不同的特点,如耐蚀性、绝热 性、绝缘性、减摩性、摩擦系数大等,所以近年来在 机械制造中其应用日益广泛。 3.其它非金属材料:皮革、木材、纸板、棉、丝等。

各种材料的化学成分和力学性能可在相关国标、行标 和机械设计手册中查得。

选用原则: 优选碳素钢,其次是硅、锰、硼、钒类合金钢。

将零件的型式、规格、实验方法 、质量鉴定及标号等标准化,在 机械制造中具有重大意义。设计人员在设计时如无特殊要求,就应 当采用国家标准。

(二)机械零件设计中的标准化

零件的标准化,就是通过对零件的尺寸、结构要素、材料性能、检 验方法、设计方法、制图要求等,制定出各种各样的大家共同遵守 的标准。 1、标准化的内容 标准化工作包括三方面的内容,即标准化、系列化和通用化,简称 为机械产品的“三化”。 1)、标准化 是指对机械零件种类、尺寸、结构要素、材料性质、检验方法、公 差配合和制图规范等制定出相应的标准,供设计、制造时共同遵照 使用。 2)、系列化 将同一类产品的主要参数、型式、尺寸、基本结构等依次分档,制 成系列化产品,以较少的规格品种满足用户的广泛要求。 3)、通用化 将用途、结构相近的零部件(如轴承、螺栓等),经过统一后实现 互换。

(三)、我国标准化的分类

标准层次:国际标准、国家标准、行业标准、企业标准

代号为 ISO

GB J号) -××××(为 批准年代) 强制性国标必须严格遵照执行,否则就是违法。

推荐性国家标准:代号为GB/T ××××-××××,这类标准 占整个国标中的绝大多数。如无特殊理由和特殊需要,必须遵守这 些国标,以期取得事半功倍的效果。

1.退火 退火是将钢加热到一定温度,保温一段时间,然后工件随 炉温缓慢冷却。退火可消除因锻造、焊接等产生的内应力,降低硬 度以改善切削加工性能。

管壳式换热器毕业设计简介

管壳式换热器(过热蒸汽0.65MPa,295℃;水0.8MPa,50℃)摘要本设计说明书是关于固定管板是换热器的设计,设计依照GB151-1999《钢制管壳式换热器》进行,设计中对换热器进行化工计算、结构设计、强度计算。

设计第一步是对换热器进行化工计算,主要根据给定的设计条件估算换热面积,初定换热器尺寸,然后核算传热系数,计算实际换热面积,最后进行阻力损失计算。

设计第二步是对换热器进行结构设计,主要是根据第一步计算的结果对换热器的各零部件进行设计,包括管箱、定距管、折流板等。

设计第三步是对换热器进行强度计算,并用软件SW6进行校核。

最后,设计结果通过图表现出来。

关键词:换热器,固定管板,化工计算,结构设计,强度计算。

AbtractThe design statement is about the fixed tube sheet heat exchanger .In the design of the heat exchanger ,the chemical calculation,the structure design and the strength calculation must according to GB151-1999“Steel System Type Heat exchanger ”.The first step of the design is the chemical calculation .Mainly according to the given design conditions to estimate the heat exchanger area and select heat exchanger size.Then check the heat transfer coefficient, calculate the actual heat transfer area,and finally calculate the resistance loss.The second step of the design of heat exchanger is the structural design of the heat exchanger. The design of heat exchanger parts mainly according to the first step of calculation.such as tube boxes , the distance control tube, baffled plates .The third step of the design of heat exchanger is the strength calculation and using SW6 software to check. Finally, the design results are shown in figures.Key words: heat changer, fixed tude plate, chemical calculation,structure design, strength calculation.一、前言管壳式换热器是目前应用最广的换热设备,它具有结构坚固、可靠性高、适用性强、选材广泛等优点。

vda rga标准

vda rga标准VDA RGA标准。

VDA RGA标准是指德国汽车工业协会(VDA)和零部件生产商联盟(RGA)共同制定的一套汽车行业标准,用于规范汽车零部件的生产和质量管理。

这些标准涵盖了从零部件设计、生产工艺到最终产品质量控制的方方面面,旨在确保汽车零部件的质量和安全性达到国际标准。

首先,VDA RGA标准对零部件的设计和生产工艺提出了严格要求。

在零部件设计阶段,标准要求制造商必须充分考虑零部件的功能、耐久性、安全性以及与整车的匹配性,确保零部件能够在各种极端条件下正常工作。

而在生产工艺方面,标准规定了各种工艺参数的控制要求,包括原材料的选用、加工工艺、热处理工艺等,以确保零部件在生产过程中能够保持稳定的质量水平。

其次,VDA RGA标准对质量管理体系提出了严格要求。

标准要求汽车零部件制造商必须建立完善的质量管理体系,包括质量管理手册、流程文件、工艺文件、检验文件等,以确保生产过程中的每一个环节都能够受到有效的控制和监督。

同时,标准还要求制造商必须进行全面的质量管理培训,提高员工的质量意识和操作技能,以确保每一位员工都能够做到“质量第一”。

最后,VDA RGA标准对最终产品的质量控制提出了严格要求。

标准规定了各种检验和测试的方法和标准,包括原材料的检验、半成品的检验、成品的检验等,以确保最终产品的质量能够达到国际标准。

同时,标准还要求制造商必须建立完善的产品追溯体系,能够对每一个零部件的生产过程进行全程追溯,以便在出现质量问题时能够及时定位和解决问题。

总的来说,VDA RGA标准是汽车行业中非常重要的一套标准,它不仅规范了汽车零部件的设计、生产和质量管理,还提高了整个汽车行业的质量水平和竞争力。

制造商必须严格遵守这些标准,确保生产出的零部件能够达到国际标准,从而为消费者提供更加安全和可靠的汽车产品。

同时,这些标准也为汽车行业的发展提供了有力的保障,促进了整个行业的健康发展。

GB50231-2009机械设备安装工程施工及验收通用规范GB50231-2009

《机械设备安装工程施工及验收通用规范》GB50231-2009中华人民共和国住房和城乡建设部公告第255号关于发布国家标准《机械设备安装工程施工及验收通用规范》的公告现批准《机械设备安装工程施工及验收通用规范》为国家标准,编号为GB 50231-2009,自2009年10月1日起实施。

其中,第1.0.5、1.0.6、2.0.4(3)、6.2.4(6)条(款)为强制性条文,必须严格执行。

原《机械设备安装工程施工及验收通用规范》GB50231-98同时废止。

本规范由我部标准定额研究所组织中国计划出版社版发行。

中华人民共和国住房和城乡建设部二00九年三月十九日前言本规范是根据原建设部“关于印发《二00二~二00三年度工程建设国家标准制订、修订计划》的通知”(建标[20031102号)的要求,由中国机械工业建设总公司会同有关单位共同对《机械设备安装工程施工及验收通用规范》GB 50231-98进行修订而成。

在修订过程中,修订组进行了广泛的调查研究,总结了近十年来机械设备安装的实践经验,开展了专题研究,参考了大量文献和工程资料,广泛征求了全国有关单位和专家的意见,经过反复讨论、修改和完善,最后经审核定稿。

本次修订的主要内容包括:1.章节结构的调整,使修订后的规范章、节名称和机械产品类型的划分,与机械产品的系列型谱的分类标准相统一,名称和条文内容相一致,工序的衔接及配合更加合理。

2.增加了新品种、新技术,如减震垫、密封胶、成型密封、胀紧连接套、安全联轴器、超越离合器、新型水基碱性和酸性清洗剂等。

充实了高强螺栓,液压、气动、润滑管道的焊接及试压和试运转等条文的技术内容。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,由中国机械工业联合会负责日常管理,由中国机械工业建设总公司负责具体技术内容的解释。

在执行过程巾,请各单位结合工程实践,认真总结经验,如发现需要修改或补充之处,清将意见和建议寄交国家机械工业安装工程标准定额站(地址:北京西城区三里河路南5巷5号,邮编:100045,邮箱:jxdez@cmiic. com. cn),以便今后修订时参考。

机械零件设计准则

机械零件设计准则机械零件的设计具有众多的约束条件,设计准则就是设计所应该满足的约束条件。

技术性能准则是指相关的技术性能必须达到规定的要求。

例如振动会产生额外的动载荷和变应力,尤其是当其频率接近机械系统或零件的固有频率时,将发生共振现象,这时振幅将急剧增大,有可能导至零件甚至整个系统的迅速损坏。

振动性稳定准则就是限机械零件的设计具有众多的约束条件,设计准则就设计所应该满足的约束条件。

一、技术性能准则技术性能包括产品功能、制造和运行状况在内的一切性能,既指静态性能,也指动态性能。

例如,产品所能传递的功率、效率、使用寿命、强度、刚度、抗摩擦、磨损性能、振动稳定性、热特性等。

技术性能准则是指相关的技术性能必须达到规定的要求。

例如振动会产生额外的动载荷和变应力,尤其是当其频率接近机械系统或零件的固有频率时,将发生共振现象,时振幅将急剧增大,有可能导致零件甚至整个系统的迅速损坏。

振动性稳定准则就是限制机械系统或零件的相关振动数,如固有频率、振幅、噪声等在规定的允许范围之内。

又如机器工作时的发热可能会导致热应力、热应变,甚至会造成热损坏。

热特性准则就是限制各种相关的热参数(如热应力、热应变、温升等)在规定范围内。

二、标准化准则与机械产品设计有关的主要标准大致有:概念标准化:设计过程中所涉及的名词术语、符号、计量单位等应符合标准;实物形态标准化:零部件、原材料、设备及能源等的结构形式、尺寸、性能等,都应按统一的规定选用。

方法标准化:操作方法、测量方法、试验方法等都应按相应规定实施。

标准化准则就是在设计的全过程中的所有行为,都要满足上述标准化的要求。

现已发布的与机械零件设计有关的标准,从运用范围上来讲,可以分为家标准、行业标准和企业标准三个等级。

从使用强制性来说,可分为必须执行的和推荐使用的两种。

三、可靠性准则可靠性:产品或零部件在规定的使用条件下,在预期的寿命内能完成规定功能的概率。

可靠性准则就是指所设计的产品、部件或零件应能满足规定的可靠性要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 标准零部件的选用及主要零部件的设计[][][]7893.1 法兰的选用[]10法兰标准分为压力容器法兰标准和管法兰标准,其尺寸和密封面的形式的确定是由法兰的公称直径和公称压力来确定的。

3.1.1 容器法兰的选用由于长颈对焊凸凹密封面法兰,安装时易于对中,还能有效的防治垫片挤出压紧面,并且利于密封,适用于 6.4PN MPa ≤的压力容器。

小段的管箱与管板及筒体的连接选用如图3—1所示的法兰连接。

材料选用16MnR 。

图3—1 容器法兰DN =1000㎜,D =1215㎜,235Q A F -⋅2D =1110㎜, 3D =1097㎜,δ=100㎜, H =175㎜, h =42㎜, 1δ=28㎜,2δ=32㎜, R =15㎜, d =33㎜, 对接筒体的最小厚度0δ=14㎜, 螺栓选用48个M 30×250,法兰质量为m =334.2㎏对于浮动端的管板与封头的连接选用了带法兰的球冠型封头,因此其尺寸暂不与设计,它属于非标准件。

3.1.2 管法兰的选取管法兰的设计采用1997年由原化学工业部颁发的《钢质管法兰、垫片、紧固件》标准来选取的。

根据压力不同,选用了不同的法兰形式,具体数据见表3—1。

如图3—2和图3—3所示,材料选用20号钢。

表3—1标准 形式公称直 径DN钢管外径1A法兰外径D法兰厚度C螺孔直径K颈的直边高度1H4.0PN MPa =2059597HG -带颈对焊30032551528450180.6PN MPa =2059397HG -板式平焊 300 325 440 24 395 02059397HG - 板式平焊400 426 540 28 495 0图3—2管法兰 图3—3 管法兰 3.2 封头对于封头在前面计算时我已对此作了较粗略的说明,根据/473795GB T -在小端和大端都选用了标准椭圆封头。

在这里给出具数据,以供下面的设计计算作参考。

见表3—2。

材料选用16MnR 。

表3—2公称直径 直边高度0h曲面高度1h 容积V /㎡壁厚δ 质量m /㎏1000 40 250 0.162 14 136 2000405001.17314511对于浮动端得封头选用了带法兰的球冠封头,这样既可以节约材料,也可以减少能量的耗损,它的体积小,法兰的厚度又薄,在我翻阅大量的资料当中可以看到,选用带法兰的球冠封头是比较成熟的,但计算过程比较复杂,这里不再阐述,如图3—4所示,材料选用45号钢。

图3—4 带法兰球冠封头其中 0f D =997㎜, b D = 950㎜, i f D =910㎜, 螺孔直径为 26㎜,共用32个24150M ⨯的螺栓来连接。

3 鞍座的设计[][]724.1 鞍座的选取鞍式支座分为轻型(代号A )和重型(代号B )两种,同样公称直径轻型鞍座比重型鞍座承载能力小,自身重量轻,根据GB/T4712—92,选取了轻型(A 型)DN (1000~2000),120O 包角带垫板的鞍式支座。

材料选用235Q A F -⋅(鞍座专用钢材),垫板材料与筒体的材料相同。

对于同一型号的鞍式支座又有固定鞍座(F 型)和滑动鞍座(S 型)两种。

但一般都是成对选用,即选一个F 型和一个S 型,以适应温度变化引起的伸缩,以减少温差应力。

4.2 鞍座位置的设置4.2.1 鞍座位置的相关标准的要求对于双支座上受均布载荷的简支梁,若梁的全长为L ,则当外伸端长度A=0.207L 时,双支座跨距中间截面的最大弯矩和制作截面处的弯矩和支座截面处的弯矩绝对值相等,从而使上述两截面上保持等强度,考虑到支座处圆筒的截面处除弯矩以外的其他载荷,而且支座截面处应力比较复杂,故常取支座处圆筒的弯矩略小于跨中间圆筒的弯矩,通常取尺寸A 不超过0.2L 值,为此中国现行标准JB 《钢制卧式容器》规定去A ≤0.2L ,A 值最大不超过0.25L 。

否则由于容器外伸端的作用将使支座截面处的应力过大。

其中A 为封头切线至支座中心线之距离,L 为封头切线之距离,此外,由于封头的抗弯刚度具有局部加强的作用。

若支座靠近封头,则可充分利用罐体封头对支座处圆筒截面的加强作用。

因此JB4731还规定了当满足A ≤0.5m R (m R 为圆筒的平均半径,2nm i R R δ=+,n δ为圆筒的名义厚度,为了分析方便,设计中用圆筒的内半径i R 代替m R ). 4.2.2 设备总长的确定首先考虑换热管的长为1L =60000㎜,而大端封头的长度为2L =540㎜,水出口的直径为325㎜,并考虑到设置堰板的适当距离,取从浮动端管板到封头的距离3L =650㎜,管箱封头的总长考虑到再生器进出口开孔的布强圈的直径,以及容器法兰的厚度取4L =740㎜,与此取设备总长1234L L L L L =++++△=6000+540+650+740+△=8720. 4.2.3 A 值的确定釜式换热器的手里主要集中在管板与换热管一侧,封头管箱内只有气体,其对壳体的作用力在计算时为方便暂时可以不计,故可以近似认为鞍座是受均布载荷作用的,依据4.2.1的说明,取A=1200㎜。

4.3 力的计算 4.3.1 重量产生的反力 1) 设备本身的质量1m'1m m m m m m =++++封头管板筒体换热管法兰()2225111362101111097 2 256142263247044459566501.396614334.22857+3141.01+3956.75+5120.76+768.4πππ=+++⎛⎫⨯⨯⨯-⨯⨯⨯⨯-⨯⨯⨯⨯⎪⎝⎭+⨯+⨯⨯+⨯ =3767.08㎏其它附件的质量就取为'1m 的5%,即设备的总质量为()'11m 15%m =+⨯=(1+0.05)×13767.08㎏ =14455㎏ 2) 物料的质量2m由于物料本身占到了设备截面弦高1000 ㎜处,其余空间均被气体充满,故只要估算水的质量就可以了。

232111m D 66501.1731.010422π⎛⎫=⨯⨯+⨯⨯⨯ ⎪⎝⎭=11027㎏ 3) 设备重量G设备操作时总质量 m12m m m =+=14455+11027 =25482㎏ G mg = =25482×9.81 =249978.42N 4) 支座的支反力F=12G=1249978.422⨯=124989.21N S F F F F == 4.3.2 地震产生的力1) 地震引起固定端鞍座横向推力2S F F 2S F S F GC =G — 换热器总质量㎏, S C — 地震系数,0.5S C =。

2249978.420.5S F F =⨯ =124989.21N 2) 地震引起滑动鞍座横向推力2S S F 20S S F = 3) 地震引起固定鞍座反力F S F2F S SF F HF L=H —鞍座地班子换热管中心线的距离,㎜,1250H mm =, L — 两鞍座间的距离,4250L =。

124989.212504250F S F ⨯==36761.5N 4) 地震引起滑动鞍座的反力S S F2S S F SF HF L==36761.5N 5) 地震引起固定鞍座测向推力1S F F 1S F F S F F C =F F — 重量引起固定鞍座反力,N ; 1124989.210.5S F F =⨯ =62494.6N 6) 地震引起滑动鞍座测向推力1S S F 1S S S S F F C =S F — 重量引起滑动鞍座反力,N ; 1124989.210.5S S F =⨯ =62494.6N7) 地震引起固定鞍座处的弯矩SF M SFF S M M C = F M — 重量引起固定鞍座处壳体轴向弯矩,N ·㎜22121413m i F F iR h A L AL M F A h L ⎛⎫--+⎪=--⎪ ⎪+⎪⎝⎭20001410072222i n m D R δ=+=+=㎜ 221200100750016690212006690124989.21120014500136690F M ⎛⎫--+ ⎪⨯⨯=-⨯⨯- ⎪⨯ ⎪+ ⎪⨯⎝⎭=73.1510N mm ⨯⋅73.15100.5SFM =⨯⨯ =71.57510⨯N ·㎜ 8) 地震引起滑动鞍座处的弯矩S s M S s S S M M C =S M — 质量引起滑动鞍座处壳体轴向弯矩,N ·㎜,S F M M =73.15100.5S s M =⨯⨯ 71.57510N mm =⨯⋅ 9) 地震引起两鞍座间的弯矩1S M 11S S M M C =1M — 重量引起在两支座中间最大轴向弯矩,N ·㎜()22212114120044669012m i i R h L M FL h L ⎡⎤-+⎢⎥⨯⎢⎥=-⎢⎥+⎢⎥⎣⎦=74.610N mm ⨯⋅ 71 4.6100.5S M =⨯⨯ =72.310⨯N ·㎜10) 地震引起固定鞍座处测向弯矩1SF M 11S S F F M F H ==62494.61250⨯ =78.0410⨯N ·㎜ 11) 地震引起滑动鞍座处测向弯矩1S s M 11S S s S M F H = =62494.61250⨯ =78.0410⨯N ·㎜ 4.3.3风载产生的力 1) 横向有效风载荷W L FW C C L F W H q =C W — 筒体有效宽度,C W =2028㎜; C H — 筒体有效高度,C H =2250㎜; q — 当地有效风压,q =5002/N mm 。

62028225050010W L F -=⨯⨯⨯ =2265.75N2) 侧向有效风载荷WH FWC C HF H L q = C L — 设备有效长度,C L =8500 ㎜62250850050010WH F -=⨯⨯⨯=7481.25N3) 风载引起固定鞍座出反力W F F22CW F WF H F F L⎛⎫ ⎪⎝⎭=2W F F — 固定鞍座处横向风载力,2W F F =W L F22502265.7524250WF F ⨯==559.76N 4) 风载引起滑动鞍座处反力W S F22C W S W S H F F L⎛⎫ ⎪⎝⎭=2W S F — 滑动鞍座处横向风载力,2W S F =WL F22502265.7524250W S F ⨯==599.76N5) 风载引起固定鞍座处侧向推力1WF F()10.5WH W F CF A L F L +=()7481.2512000.542506650⨯⨯⨯=3740.625N = 6) 风载引起滑动鞍座处侧向推力1W S F()10.5WH W S CF B L F L+= B — 滑动d 鞍座至有效长度间距 ,近似取B=A1W S F ()7481.2512000.542506650⨯⨯⨯=3740.625N =7) 风载引起固定鞍座处侧向弯矩1WF M112CWW F F H MF ⎛⎫=⎪⎝⎭22503740.6252⎛⎫=⨯ ⎪⎝⎭70.4210N mm =⨯⋅8) 风载引起的滑动鞍座处侧向弯矩1WS M112CWW S S H MF ⎛⎫=⎪⎝⎭22503740.6252⎛⎫=⨯ ⎪⎝⎭70.4210N mm =⨯⋅ 4.3.4 热膨胀产生的力1) 热膨胀引起固定鞍座处横向推力2H F F2H F F F F μ=μ— 基础和活动鞍座底板之间的摩擦系数,对钢取μ=0.8,对润滑板μ=0.1。