骨料加工系统破碎平衡计算

物料平衡计算公式

物料平衡计算公式概述物料平衡计算是在化工、环境工程和其他相关领域中常见的计算方法,用于确定系统中各种物料的质量或量之间的关系。

通过物料平衡计算,我们可以准确地了解在系统中物料的流动情况,帮助进行工艺设计和优化。

物料平衡计算的基本原理物料平衡计算基于质量守恒原理,即在封闭系统中,物质总质量是不会发生变化的。

根据这个原理,我们可以建立各种物料在系统中进出的质量平衡方程,从而推导出物料的平衡计算公式。

物料平衡计算公式的推导假设一个封闭系统中有多种不同物料A、B、C…在进出系统,根据质量守恒原理,可以建立如下物料平衡计算公式:输入物料总量 = 输出物料总量 + 物料累积量根据上述公式,我们可以推导出各种复杂系统中的物料平衡计算公式。

以下是一个简单的示例:假设系统中有物料A和物料B,A进入系统的量为Fa,B进入系统的量为Fb,A和B的累积量分别为m_A和m_B,系统内A和B的反应生成物的量为Fc,出系统的物料总量为Fout。

根据质量守恒原理,我们可以得到以下物料平衡计算公式:Fa + Fb = Fout + Fc物料平衡计算的应用物料平衡计算在化工工艺设计中具有重要作用,可以帮助工程师确定在系统中各种物料的流动情况,帮助设定更加合理的操作条件。

通过物料平衡计算,可以优化工艺流程,提高生产效率和产量。

此外,物料平衡计算还在环境工程领域有着广泛的应用,例如用于计算污水处理系统中不同污染物的处理效果,帮助保护环境,实现可持续发展。

结论物料平衡计算是化工、环境工程等领域中的重要计算方法,通过建立质量守恒原理的物料平衡计算公式,可以准确地描述物料在系统中的流动情况。

合理应用物料平衡计算,有助于工程师优化工艺流程,提高生产效率,保护环境,推动可持续发展。

破碎比的计算方法

破碎比的计算方法在矿山、建筑工程等领域中,破碎比是一个重要的参数,它可以描述物料破碎后的大小与原始物料大小的比值。

破碎比的计算方法有多种,本文将介绍几种常见的方法,并探讨它们的优缺点。

一、破碎比的定义破碎比是指物料破碎后的大小与原始物料大小的比值,通常用数值表示。

例如,破碎比为2:1,表示物料破碎后的大小是原始物料大小的一半。

破碎比可以用于评估破碎设备的效率,也可以用于确定物料的适用范围。

二、破碎比的计算方法1. 直接测量法直接测量法是最简单的破碎比计算方法,它要求直接测量原始物料和破碎后物料的大小。

例如,将一块石头放入破碎机中破碎后,测量破碎后的石头大小,再与原始石头大小比较,即可计算出破碎比。

优点:简单易行,不需要复杂的计算和测量设备。

缺点:无法反映物料的破碎程度,只能得到一个粗略的破碎比。

2. 筛分法筛分法是一种常用的破碎比计算方法,它要求将原始物料和破碎后物料分别通过一组标准筛网,测量通过每个筛网的物料重量,再根据筛孔大小计算出物料的粒度分布。

破碎比等于破碎后物料通过比原始物料通过的筛网的数量。

优点:可以反映物料的粒度分布,能够得到一个比较准确的破碎比。

缺点:需要大量的实验数据和筛分设备,操作复杂,耗时耗力。

3. 质量平衡法质量平衡法是一种基于物料质量守恒原理的破碎比计算方法,它要求在破碎前后分别测量物料的质量,并计算出物料的密度。

破碎比等于破碎后物料的质量与原始物料的质量之比。

优点:基于质量守恒原理,计算结果准确。

缺点:需要测量物料的质量和密度,操作较为繁琐。

4. 能量消耗法能量消耗法是一种基于物料破碎时的能量消耗量的计算方法,它要求测量破碎设备在破碎过程中的能量消耗量,再与破碎前后的物料质量比较,即可计算出破碎比。

能量消耗量可以通过测量破碎机的电流、功率等参数来计算。

优点:可以反映物料的破碎程度和破碎设备的效率。

缺点:需要测量破碎设备的能量消耗量,操作较为复杂。

三、破碎比的应用破碎比是一个重要的参数,它可以用于评估破碎设备的效率和物料的适用范围。

总破碎比的计算方法

总破碎比的计算方法总破碎比是衡量破碎机破碎效果的重要参数,它表示破碎前后物料粒度变化的程度。

在选矿、建筑材料、化工等领域中,破碎比的计算对于评价破碎设备的性能和选择合适的破碎工艺具有重要意义。

本文将介绍几种常见的总破碎比计算方法。

一、最大破碎比法最大破碎比法是通过比较破碎前后物料的最大粒度来计算总破碎比。

计算公式为:i = Dmax / dmax其中,i表示总破碎比,Dmax表示破碎前物料的最大粒度,dmax表示破碎后物料的最大粒度。

需要注意的是,不同国家在计算最大粒度时有所不同。

英美国家以物料80%能通过筛孔的筛孔宽度为最大粒度直径,而我国和苏联则以物料的95%能通过筛孔的筛孔宽度为最大粒度的直径。

二、表面破碎比法表面破碎比法是通过比较破碎机进料口和出料口的宽度来计算总破碎比。

计算公式为:i = 0.85 ×(B / S)其中,i表示总破碎比,B表示进料口宽度,S表示出料口宽度,0.85是破碎机容纳物料的宽度系数。

出料口宽度的取值S:粗碎机与中细碎机不同,前者取最大宽度;后者取最小宽度。

三、平均破碎比法平均破碎比法是通过比较破碎前后物料的平均粒度来计算总破碎比。

计算公式为:i = Dcp / dcp其中,i表示总破碎比,Dcp表示破碎前物料的平均直径,dcp表示破碎后物料的平均直径。

这种方法求得的破碎比能较真实地反映砂石设备破碎程度。

四、基于离散元方法的球磨机粉磨破碎率计算方法对于球磨机等粉磨设备,可以采用基于离散元方法(DEM)的破碎率计算方法。

通过球磨机DEM仿真得到碰撞能分布结果,对破碎率计算公式中的参数进行求解,得到实验条件下的破碎率函数。

这种方法能够较准确地反映颗粒破碎率变化状态。

总结:总破碎比的计算方法有多种,各种方法都有其适用范围和局限性。

在实际应用中,需要根据具体情况选择合适的计算方法,以更准确地评价破碎设备的性能和选择合适的破碎工艺。

破碎流程的计算步骤及方法小结

破碎流程的计算步骤及方法小结破碎流程的计算步骤及方法小结20xx-7-3011:15:12中南工业大学王毓华周龙廷浏览217次在多年的教学过程中,我们发现破碎流程的计算是学生们学习的薄弱环节,针对学生容易出错和混淆的问题,通过对各种流程计算的分析,我们对破碎流程计算总结出了较为规范和易行的计算方法和步骤,在多年的教学中,取得了很好的教学效果。

本文将以传统的三段一闭路破碎流程计算为例进行介绍,进大家参考。

一、设计已知条件选矿厂规模为1500t/d,原矿最大粒度为500mm,破碎最终产物粒度为10mm,矿石松散密度δ=1.9t/m3,中等可碎性矿石,破碎车间工作制度为3班/d,每班5.5h。

二、计算步骤(一)计算破碎车间小时处理量(二)计算总破碎比(三)初步拟定破碎流程根据总破碎比,选用三段一闭路破碎流程。

(四)计算各段破碎比根据总破碎比等于各段破碎比的乘积,则第三段破碎比S3为:(五)计算各段破碎产物的最大粒度(六)计算各段破碎机排矿口宽度破碎机排矿口宽度与破碎机型式有关,即与最大相对粒度有关。

初定粗碎用颚式破碎机,中碎用标准圆锥破碎机,细碎用短头型圆锥破碎机,排矿口宽度为: D13根据筛分工作制度确定。

若采用常规筛分工作制度,e13=d11=10mm,若采用等值筛分工作制度,e13=0.8d11=0.8×10=8mm。

(七)选择各段筛子筛孔和筛分效率(用小数代入)细筛:检查筛子筛孔和筛分效率按常规筛分工作制度或等值筛分工作制度确定。

常规筛分工作制度:a3=d11,即a3=100mm,E3=85%。

等值筛分工作制度:实例采用等值筛分工作制度的第二种情况,即a3=12mm,e13=8mm,E3=65%。

(八)计算各产物的产率和重量1、粗碎作业式中:β1-为原矿中小于100mm的粒级含量(用小数代入)。

粗筛筛孔与原矿最大粒度的比值Z1==0.2,从选矿设计手册中图6.3-2,查中等可碎性矿石,得β1=0.31=31%。

7.2.2破碎设备处理量的计算

破碎设备处理量与被破碎物料的物理性质(可碎性、密度、解理、湿度、粒度组成等),破碎机的类型、规格及性能,以及工艺要求(破碎比、开路或闭路工作、给矿均匀性及产品粒度)等因素有关。

由于目前还没有把所有这些因素全部包括进去的理论计算方法,因此,在设计计算时,多采用经验公式进行概略计算,并根据实际条件及类似厂矿生产数据加以校正。

7.2.2。

1顎式、旋回和圆锥破碎机处理量的计算A开路破碎开路破碎时,处理量按下式计算:Q=K1K2K3K4Q s(7。

2—1)式中Q——在设计条件下破碎机的处理量,t/h;Qs-—标准条件下(中硬矿石、松散密度为1。

6t/m3)开路破碎时的处理量,t/h,按下式计算:Qs=q o e(7.2—1a)0——顎式、旋回破碎机,标准、中型、短头圆锥破碎机单位排矿口宽度的处理量,t/(mm•h),见表7。

2—1∼表7.2—5;e——破碎机排矿口宽度,mm;K1--矿石可碎性系数,见表7.2-6;K2-—矿石密度修正系数,按下式计算:(7.2—b)0——矿石密度,t/m3;0——矿石松散密度,t/m3;K3——给矿粒度或破碎比修正系数,见表7。

2—7及表7.2—8;K4——水分修正系数,见表7。

2-9。

B闭路破碎在闭路破碎时,破碎机的处理量,按闭路通过的矿量计算。

计算公式如下:Qc=K c Q s K1K2K3K4(7.2-2)式中Qc——闭路破碎时破碎机的处理量,t/h;Ke——闭路时,平均给矿粒度变细的系数。

中型或短头圆锥破晬机在闭路时,一般取1。

15∼1.4(硬矿石取小值、软矿石取大值)Qs、K1、K2、K3、K4—-同式7.2—1。

单缸液压圆锥破碎机处理量见表7.2—10。

7。

2.2.2光面对辊破碎机处理量的计算光面对辊破碎机的处理量按下式计算:Q=60(7.2-3)式中Q——对辊破碎机的处理量,t/h;——破碎机排出口的充满系数,=0.2∼0。

4,破碎硬矿石和粗粒矿石时取大值,反之取小值;D--破碎机辊筒直径,m;n——破碎机辊筒转数,r/min,L——破碎机辊筒长度,m;e——破碎机辊筒之间的排矿口宽度,m;o——破碎矿石的松散密度,t/m3。

☆骨料级配平衡计算

附注②以下资料摘自(国电)[2004]等定额并重新排序,适用于物料单价编制及备料量计算注:①海拔高程以拦河坝或水闸顶的海拔高程为准,没有拦河坝或水闸的工程项目,以进水口或厂房顶②机械是指燃油动力机械和电动空气压缩机。

③高海拔植被良好地区,定额调整系数下调一档。

Ⅱ,砂石备料工程中有关名词含义及单价系数一,名词及含义石料:指砂砾料、砾石、砂、碎石原料、碎石、骨料的统称。

砂砾料:指未经加工的天然砂卵石混合料。

砾石:指砂砾料中粒径大于5mm的骨料。

碎石原料:指经钻孔爆破但未经加工的岩石开采料。

碎石:指经破碎、加工分级后,粒径大于5mm的骨料。

超径石:指砂石料中大于设计骨料最大粒径的卵石。

砂:指粒径小于5mm的骨料。

骨料:指经加工分级后的砾石、碎石和砂的统称。

片石:指每块体积一般为0.01~0.05m³,厚度大于15cm无一定规则形状的石块。

块石:经爆破或人工开出的不规则石块用手锤或尖钻打去尖角和薄边后两边大致平整,体积约为0宽各为厚度的2~3倍。

毛条石:具有一定几何形状的条石、毛条石。

一般长度大于60cm的长条形四棱方正的石料,表面凹料石:毛条石经修边打荒加工,一般为长方形,外露面方正,并与各相邻面正交,表面凹凸不超过不小于20cm,长度不小于厚度2倍的石料。

堆石料:岩石经爆破后,无一定规格、大小,能满足设计粒径和级配要求的上坝料反滤料、过渡料:指土石坝或一般堆砌石工程的防渗体与坝壳(土料、砂砾料或堆石料)之间的过渡、级配均有一定要求的砂、砾石(碎石)等组成。

垫层料:指能够满足设计粒径和级配要求的石料。

二,工序名称及含义开采:指按设计选定方式开挖、采集砂砾料或开采可利用的碎石原料。

预筛分:指将砂砾料隔离超径石的过程。

超径石破碎:指将预筛分隔离的超径石进行一次或二次破碎,使其粒径适应下道工序对进料粒径需筛洗:指砂石料经筛分、冲洗,加工成各粒径组骨料并分别堆存的过程。

中间破碎:由于生产或级配平衡需要,将一部分多余的大粒径骨料进行再次破碎的二次筛分:指骨料经远距离转运或长期堆放,造成逊径或含泥量超过规定,需要进粗碎:指将开采的碎石原料进行初始破碎,以适应下道工序对进料粒径需要的过程。

碎石破碎面积计算公式

碎石破碎面积计算公式碎石破碎面积计算公式是用来计算碎石破碎机在工作过程中所能破碎的面积的一个重要公式。

碎石破碎机是一种常用的矿山设备,主要用于破碎各种硬度的矿石和岩石。

在矿山生产中,破碎机的破碎面积是一个重要的参数,它直接影响到破碎机的生产效率和破碎成品的粒度。

碎石破碎面积计算公式的推导是基于碎石破碎机的工作原理和破碎过程的物理特性。

一般来说,碎石破碎机的破碎面积可以用以下公式来计算:破碎面积 = 破碎机排料口宽度×破碎机排料口长度。

其中,破碎机排料口宽度是指破碎机排料口的水平宽度,破碎机排料口长度是指破碎机排料口的垂直长度。

这个公式的推导是基于以下几个假设:1. 破碎机的破碎过程是一个二维的平面破碎过程;2. 破碎机排料口的宽度和长度是破碎过程中的关键参数;3. 破碎机的排料口是一个矩形的开口,可以用矩形的面积来表示破碎面积。

在实际的工程应用中,碎石破碎面积计算公式可以用来帮助工程师和技术人员快速准确地计算出破碎机的破碎面积,从而为生产调度和设备维护提供依据。

同时,这个公式也可以用来评估破碎机的性能和比较不同型号破碎机的破碎效率。

除了上述的基本公式,还可以根据具体的破碎机型号和工作条件,进一步推导出更加精确的碎石破碎面积计算公式。

例如,可以考虑破碎机排料口的形状、破碎机的工作角度、破碎机的排料方式等因素,进一步完善和修正破碎面积的计算公式,使其更加符合实际工程需求。

在实际的工程应用中,碎石破碎面积计算公式可以通过测量破碎机的排料口宽度和长度,然后代入公式进行计算。

通过这种方法,可以快速准确地得到破碎机的破碎面积,为生产管理和设备维护提供重要的参考依据。

除了破碎面积的计算,还可以通过破碎机的排料口宽度和长度,结合破碎机的工作参数和物料特性,进一步推导出破碎机的产能、破碎效率、破碎功率等重要参数。

这些参数对于破碎机的性能评估和优化设计都具有重要的意义。

总之,碎石破碎面积计算公式是一个重要的工程公式,它可以帮助工程师和技术人员快速准确地计算出破碎机的破碎面积,为生产调度和设备维护提供依据。

物料平衡计算的技巧和步骤

三、物料平衡计算的方法和步骤 (一)水泥厂的物料平衡计算1.烧成车间生产能力和工厂生产能力的计算 (1)年平衡法计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。

①要求的熟料年产量可按式(3-1)计算: Q y =ped ---100100G y (3-1)式中 Q y ——要求的熟料年产量(t/a );G y ——工厂规模(t/a );d ——水泥重视高的掺入量(%);e ——水泥中混合材的掺入量(%); p ——水泥的生产损失(%),可取为3%~~5%。

当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。

Q y1=pe d ---10010011G y1(3-2)Q y2=pe d ---10010022G y2(3-3)Qy=Q y1+Q y2(3-4)式中 Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a );G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%); e 1,e 2——分别表示每种水泥中混合材的渗入量(%); Q y ——两种熟料年产量的总和(t/a )。

②窑的台数可按式(3-5)计算:n=1.8760h QQyη (3-5)式中 n ——窑的台数;Q y ——要求的熟料年产量(t/a );Q h.1——所选窑的标定台时产量【t/(台·h)】;η——窑的年利用率,以小数表示。

不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85;8760——全年日历小时数。

算出窑的台数n 等于或略小于整数并取整数值。

例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

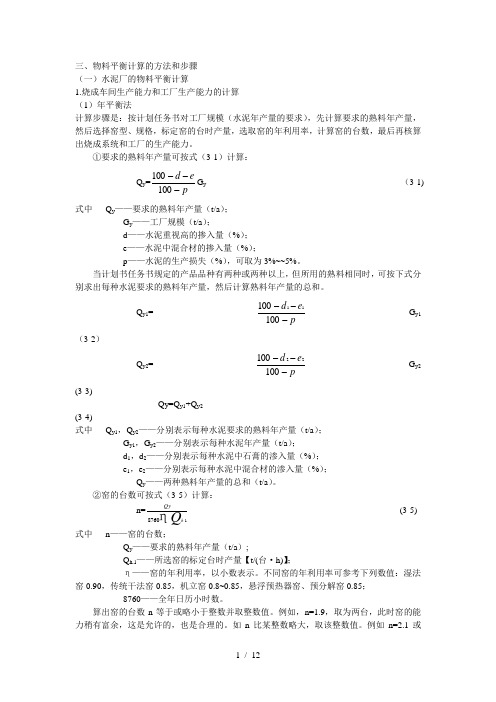

粗碎后的产品特性 进入中破车间的骨料

粒径(mm) (S4800EC)中碎破碎特性(%)

中碎后的骨料产量 生产成品料

掺砾石成品料需求 第一筛分车间

进入II反破碎车间的骨料

大坝掺合料及反滤料加工系统破碎计算表

>200

100~ 200

100~80

Css=44mm

54

合计 100 38

当中碎Css为44mm时,大于 40mm料进入

GP200开口22mm 29.6%的料进II反料堆

31.16 100 100

进入I反破碎车间骨料 粒径(mm)

(B9100)I反破碎特性(%) I反破碎后的骨料产量 (GP300)I反破碎特性(%) I反破碎后的骨料产量

80~40

40~20 <20

100

10

40

18

16

5

11

10

40

18

16

5

11

50

>100 100~40 40~20

20~5

5~2 <2 <0.1

40

35

16

4

5

20

17.5

8

2

2.5

54

22.5

19

2

2.5

0~55 50~63 17~26 15~24

6~9

0

>40

54 5~40 II反车

间

41.5 I反车间

13 2.458

11 1.055

<0.1 7

2.179 5

0.519

<0.1 4.500 8.576 0~5 <0.1

7 1.323

5 0.480

B9100一台

合计

100

31.125

B9100:GP300=3:1

100

GP300开口12mm

10.375

52.840

5~20mm进成品料堆为 62.9%

第三筛分车间

螺旋分级机和直线振动筛

I反成品料堆

生产成品料 I反成品料需求

粒径(mm) (B9100)I反破碎特性(%) I反破碎后的骨料产量 (GP300)I反破碎特性(%) I反破碎后的骨料产量

产量: 掺砾石料 反滤料II 反滤料I

41.5(5~40mm)

>40 20~40 5~20

2~5

1~2

0

20.911 23~15

18.903 20~16

>40 20~40 5~20

2~5 16 3.025

1~2 9

1.702

17 1.205

7 0.671

t/h 900

46.67 420

25.38 228.4

25.59 230.3

0.1~1 13

4.046 11

1.141 29.496 分级机

0.1~1 12.500 23.819 20~64 0.1~1

<5

4.5

第三筛

分

54

粒径(mm)

>80 80~40 40~20

20~5

5~2 3~2 1~2 <1

(GP200)II反破碎特性(%)

0

2

30

43

11

0

4

10

II反破碎破碎后产量

0.76 11.4

16.34

4.18

0

1.52 3.8

第二筛分车间 II反料堆级配

>3 >80

31.16 <3 II反料

堆 80~40 40~20

13

42

16

9

4.046 13.073 4.980

2.801

2

58

0.208 6.018

17 1.764

7 0.726

>20 >0.1

4.254 5~20

I反车间

<0.1 I反成品

料堆 5~20 14.585

19.090 I反车间和I 反成品料堆

浆液池 2~5 10.974

<5

1~2 9.920

27.791 32~0

6.84 第三筛分

20~5

5~3

0

0.76 11.4

16.34

2.66

生产成品料

31.04 21.11

30.26

4.93

II反成品料需求

12~0 31~16 20~22 32~29 5~20

0~5

合计

备注Biblioteka 100 100合计 100 50 100 100 100

JM1211开口175mm 100~280mm粒径进入中碎

52.480 100 100 合计 100 8.508 100 2.836

B9100:GP300=3:1 GP300开口12mm

21.3 11.83 127.9