砂石骨料加工系统设计方案

水电站首部枢纽工程砂石加工系统设计方案

巴拉水电站首部枢纽工程(合同编号:BL2020/C-02)砂石加工系统专项方案审定:审核:校核:编制:中国水电七局·八局联合体巴拉水电站首部枢纽工程项目经理部2021年8月目录1.工程概况 (1)1.1枢纽概况 (1)1.2砂石加工系统概况 (1)2.气象与水文 (1)2.1流域概况 (1)2.2气候特征 (2)3.场地规划 (2)4.砂石生产系统设计方案 (3)4.1系统概述 (3)4.1.1系统任务 (3)4.1.2工作范围 (4)4.1.3控制性工期 (4)4.2砂石加工系统设计 (4)4.2.1设计原则及依据 (4)4.2.2料源情况 (6)4.2.3系统规模 (6)4.2.4总体设计 (7)4.2.5工艺流程设计 (8)4.2.6平面布置设计 (13)4.2.7设备选型设计 (14)4.2.8系统供水、废水处理系统设计 (16)4.2.9砂石加工系统电气设计 (16)4.2.10系统排水设计 (18)4.2.11系统主要车间结构设计 (19)4.2.12除尘、声环境保护设计 (21)4.2.13固体废弃物处理设计 (22)4.2.14临时设施设计 (22)4.2.15冬季采暖设计 (24)砂石加工系统专项设计方案1.工程概况1.1枢纽概况巴拉水电站位于四川省阿坝藏族羌族自治州马尔康市境内脚木足河上,系大渡河干流水电规划“3库28级”自上而下的第2级水电站,上接下尔呷“龙头”水库电站、下衔达维电站,地处中、高山峡谷河段。

坝址位于马尔康市日部乡色江吊桥下游约2.2km,经右岸引水至巴拉峡谷内约2km处修建地下厂房发电,并采用长尾水洞退水至峡谷外。

工程采用混合式开发,为日调节电站,开发任务为水力发电并兼顾生态用水需要。

巴拉水电站正常蓄水位2920m,最大坝高138m,相应水库容积1.277亿m ³,死水位2915m,调节库容0.163亿m³。

电站总装机容量746MW(含生态机组26MW),由一个装机3×240MW的主电站和一个装机1×26MW的生态机组组成,多年平均年发电量25.528/29.914亿kW·h(单独/联合)。

人工砂石料加工厂设计说明

第三章人工砂石料加工厂设计3.1 设计概述本加工系统粗碎采用旋回破碎机,毛料由自卸汽车从白石岩采石场运至汽车受料坑;中碎采用强力反击式破碎机开路生产;立轴冲击式破碎机制砂(立式冲击破碎与检查筛分组成闭路,干法生产)。

在工艺流程中为满足碾压混凝土对砂子的质量要求,采取立轴破干法生产与棒磨机联合制砂工艺,以调整砂中石粉的含量。

砂石料加工厂的设计范围包括石料粗碎到成品骨料供应的全部加工工艺设计、设备的配置以及系统的总体布置设计。

系统选用的关键设备——破碎机、筛分设备均选用技术先进、单机产量高、质量可靠的国内大型生产厂家制造、在国内水利水电系统运行经验成熟的设备。

根据工艺流程的需要,系统设置了粗碎加工、半成品堆场、预筛分与洗石车间、中细破车间、筛洗分级车间、立轴制砂车间、棒磨制砂车间、成品骨料堆场和成品骨料装车仓等部分。

所设计的砂石加工厂满足可靠、优质、安全生产砂石骨料的需要,可满足戈兰滩水电站主体工程混凝土施工的需要。

3.2 系统的规模3.2.1 人工砂石料加工系统设计依据(1)人工砂石料加工系统生产任务戈兰滩水电站工程混凝土总量168万m3,其中主体工程混凝土量155万m3,其它临建混凝土量13万m3。

包括常态、碾压和泵送三种类型,不同强度等级以及不同级配的各种类混凝土,常态混凝土总量47万m3,碾压混凝土总量90万m3。

工程所需砂石料总用量及分级用量见表3-1。

表3-1 砂石料分级用量汇总表(2)系统生产能力要求根据混凝土浇筑施工高峰月强度8.67万m3/月要求,按混凝土初凝时间最大仓面浇筑能力(碾压混凝土控制),需要混凝土系统小时生产能力为260m3/h。

砂石加工系统总处理能力确定为25.2万t/月,成品料生产能力为700t/h。

3.2.2 毛料处理能力根据招标成品料生产能力的要求,并考虑到整个加工过程中的加工损耗、运输损耗、堆存损耗、石粉流失、不均衡系数等综合因素,结合我单位类似工程运行经验取22%,则毛料处理能力为:700t/h×(1+22%)= 854t/h设计处理能力取900t/h。

某电站砂石骨料筛分系统设计

西藏某电站砂石骨料筛分系统设计【摘要】:砂石混凝土系统在水电工程中占有十分重要的地位,直接关系到混凝土工程施工的成败。

就其系统本身的规模和复杂程度而言,不但需要采用先进的技术、合理的工艺和可靠的设备,还必须十分重视建筑安装工作的质量;正式生产前还要有一个掌握技术、熟练操作的试生产工程。

本文介绍了某电站砂石筛分的设计,对类似工程具有一定的借鉴作用。

【关键词】:砂石混凝土系统天然料场料场规划平衡计算1.概述1.1砂石混凝土系统的特点及重要性砂石混凝土系统的重要特点是规模大、生产不均衡、工作环节多、作业线长、对制品的质量有着严格的要求。

在以混凝土坝为主体的电站工程中,砂石混凝土系统占用了全工程25%左右的劳动力,承担着全工程90%左右的运输量,因此砂石混凝土系统生产在整个混凝土施工工程中具有十分重要的地位。

实践证明,凡是砂石混凝土系统设计方案合理,工程一开始就抓紧了系统的建设,即使形成生产能力的,施工都比较顺利,工程质量也有保证。

反之,如果对砂石系统的重要性认识不足,重视不够,其结果往往是生产上不去,质量也容易出问题,使工程遭受不必要的损失。

为了保证产品质量,按期形成生产能力,降低生产成本,不但需要采用先进的技术、合理的工艺和可靠的设备,还必须十分重视建筑安装工作的质量;正式生产前也还要有一个掌握技术、熟练操作的试生产过程;因此在施工准备过程中,对此也引起高度的重视。

1.2某电站混凝土分布情况本工程混凝土总量约9.23万m3,按照投标书,其中一级配2785m3,二级配30524m3,三级配56350m3,四级配2600m3。

混凝土月平均施工强度9200m3,混凝土施工高峰期出现在闸坝混凝土浇筑期,月最大浇筑强度12000 m3。

共需成品骨料约13.3万m3,可供选择的有农场料场、河口Ⅰ和河口Ⅱ三个天然砂砾石料场。

农场料场位于闸坝上游0.5km的某右岸,交通方便。

其组成为漂卵砾石和砂,无用层厚约1m,有用层厚10m以上,总有效储量100万m3,可四季开采。

浅析砂石骨料加工系统的设计

旦 ! ! :

室! 皇

璺 ! 璺 /冒 垒 ! /囫 旦鱼 / 垒 _

浅析 砂石 骨料加工 系统 的设 计

◎ 高 倩 莹

( 电五局 ,四川 成 都 6 0 5 水 1 2 ) 0 摘 要 :水 利 工 程 砂石 骨 料 加 工 系 统 主 要 生 产混 凝 土 骨 料 以及 其他 级配 碎 石 料 ,整 个 生 产 过程 涵 盖 料 场 规 划 、 原料 开 采 、骨 料 加 工及 存 储 等 流程 。 关 键 词 :砂 石 骨料 ;加 工系 统 ; 料场 规 划 工艺 流 程 ; 系统 规 模 ; 设备 选 型 中图 分 类号 :T 4 文 献标 识 码 :A v2 文 章编 号 : 1 7 — 9 2( 0 )0 — 0 一 63 09 2 1 0 2 0 7 O1

3 2 2 1 半 成 品生产 ... 人 工 骨料 的 半 成 品是 指 块 ( )石 原料 经 粗 碎 后所 得 的产 品 ,最 卵 大粒 径一 般控 制在 中碎 机允 许 最大 进料 粒径 以 内 。根据 地 形条 件和 生 产 的需要 ,宜在 粗 碎设 备 之后 或在 二 次粗 碎设 备 与筛 分楼 之 间设 置半 成 品 堆 场 ,也 可 以设置 容量 较 小的 调节 料仓 。 32 2 2 碎 石生 产 ...

3 系 统 生 产 规 模 和 工 艺 流 程

3 1 系 统生 产规 模 . 3 1 1 系统 工作 制和 设 备符 合能 力 .. 砂 石 骨料 加 工 系统 常 见 的工 作 制度 有 两班 制 和 三 班制 ,其 中两 班 制 月工 作 天数 为2 天 , 日工 作l 小 时 ,月 工作 小 时 数为3 0J时 ;三 班 5 4 5J  ̄ 制 月工作 天 数为2 天 ,日工作 2  ̄ 时 ,月 工作 小 时为5 oJ 。 5 0J \ oJ 时  ̄ 天 然 骨料 的 超径 处 理或 人 工 骨料 的 粗 碎工 段 ,一 般 直 接承 受采 场 来料 ,其 作 用时 间应 与采 场 的采运 工 作制 度一 致 ,在 超径 处理 或粗 碎 设 备选 择 时 ,其 负荷 系 数可 取O 6 ~O 7 .筛 洗和 中碎 、细 碎 车 问一 般采 .5 . 5 用两 班 制 ,其 设备 的 负荷 系 数可 取O 7 ~ -5 . 5 O 8 ,棒 磨 机 制砂 ,要 求 产 品 级配稳 定 ,宜 用连 续 三班 工作 制 ,其设 备的 负荷 系数 可 取08 一O9 . 5一 .。 3 1 2 系统处 理能 力和 生 产能 力 .. 砂 石骨 料 加工 系 统 的生 产 规模 用 处理 能 力 或生 产 能 力表 示 。处 理 能力 是 以单位 时 间进入 的原 料 量计 算 ;生产 能 力则 是按 该车 间所 生 产 的 产 品的 数量 计算 的 。 3 1 2 1 处理 能 力 . .. 料场 开 采 和系 统均 全 年 生产 的 ,或采 料 场 汛期 停 产 ,系 统 全年 生 产 的 ,系统 处理 能 力均 为采 料场 的 开采 能力 ,但 成 品堆 料场 的 活容量 应 不 小 于 ( . 5 . 7 )倍 高峰 时段 的 持 续 月处 理 能 力 ,其 中月 高 峰 时 0 O ~o 0 5 段 指浇筑 强 度 为最高 月强 度7 % 0 以上 的持 续 时期 。 3 1 2 2 生产 能力 . .. 处 理 能 力乘 以成 品率 即 为生 产能 力 ,在砂 石 骨 料 系统 设计 中常 用 生 产 能 力表 述 各 车 间的 规 模 。在 制 砂 过 程 中 ,产 品含 量 有相 当数 量 的 o 1 m 以 下的 的石 粉可 以利 用 ,掺 用量 一般 不 超过 砂 子总 重量 的 1 % .5 m , 2 这部 分利 用 的石粉 ,应计八 成 品产量 。 3 2 系统 工 艺流程 . 典 型 的天 然 砂石 骨 料生 产 工 艺流 程 :超 径 石 处理 一 筛 分和 级 配 调 整一 砂石 清洗 一补 充人 工砂 一 回水利 用 和污 水处 理 : 典 型的 人 工砂 石 骨料 生 产 工 艺流 程 半 成 品 生产 一 碎石 生 产 一 制 砂一 回水 利 用和污 水处 理 。 3 2 1 天 然 砂石 骨料 加工 系统 .. 3 2 1 1 超 径石 处理 .. . 天 然砂 石 料 中的 超 径石 是 指 超过 成 品最 大 骨 料粒 径 的原 料 。 当超 径石 含量 不 多 ,或 其破 碎 利用 的经 济价 值不 大 时 ,一般 作 为弃 料处 理 : 如在 经济 上有 利 ,可将 超径 石 破碎 后用 做混 凝 土骨 料 ,按连 续 生产 的工 艺流 程进 行设 计。 3212 筛 分和级 配 调整 .. . 从 料 场 运 输 原 料 至 条 筛 回 车 平 台 ,超 过 成 品 骨 料 最 大 粒 径 的 原 料 ,作为 弃料 处理 或进 入粗 碎 车问进 行 级配 调 整 ;从 条 筛和 粗碎 车 间 出 来的 料经 过胶 带机 运输 至 筛分 车间 ,直 接筛 分 出各 种粒 径 的成 品 骨料 , 经胶 带机 运输 至成 品 骨料仓 。

砂石料开采与加工系统组织设计方案

砂石料开采与加工系统组织设计方案砂石加工系统旨在生产本工程砼工程所需的各级粗细骨料,总量约为30.75万m3,骨料需求量约为66.756万t。

该系统的设计处理能力为XXX。

系统位于右岸2#弃渣场,距坝址约2km,由采料场、破碎车间、预筛分车间、筛分车间、调节料仓料仓、成品料仓和胶带输送机等组成。

2.1料场概述莲花台水电站工程提供了4个砂砾料开采料场,根据砂石加工系统布置位置及料场储量,选定右岸2#莲花台料场及左岸3#料场为系统开采料场,其它为备用料场。

2#莲花台料场距坝址平均距离约1km,3#料场位于坝址下游左岸约2.5km处,总储量大于100万m3.采料场需供应砼浇筑总量约80.11万t的毛料。

根据施工进度安排,2007年5月浇筑强度为4.85万m3,2007年10月浇筑强度6.05m3.由于6-9月份为汛期,不浇筑混凝土,砂石系统可备料生产,选月浇筑强度4.85万m3进行开采强度核算,月采运能力为11.97万t。

2.2工程项目布置说明2.2.1道路布置本系统至采料场共设2条主要交通道路,一条为莲花台料场与加工系统间道路,长约1km,一条为3#料场与系统间道路;因3#料场地处加工厂对岸,在2#弃渣场合适位置修筑跨河道路,联系两岸交通。

道路基层均采用泥结碎石路面,厚25~30cm。

采料场均为河滩式料场,料场内部根据开采情况及时修整简易通车道路。

2.2.2电主要为采石场的照明用电,可就近接引。

2.2.3碴场主要为砂砾料场表层局部剥离料的弃渣,弃于监理指定渣场。

2.3主要工程项目施工措施2.3.1采石场开采运输道路施工采石场开采运输道路包括2条砂石加工系统至采石场道路,2#莲花台料场道路利用现有简易道路拓宽形成;3#料场道路因需跨越丹江,采取大块石填筑满足过流,出露水面后采用泥结碎石填筑路面基层满足过车要求。

2.3.2料场开采方法料场的开采为水上平均厚2.5m,水下采用厚度2m,拟采用挖掘机一次性采运。

高品质机制砂石骨料生产技术装备开发和应用方案(一)

高品质机制砂石骨料生产技术装备开发和应用方案一、实施背景随着城市化进程的加速和基础设施建设的不断发展,建筑行业对高品质砂石骨料的需求日益增长。

传统的砂石生产方式往往注重产量而忽视了质量,导致骨料品质参差不齐,影响了建筑工程的质量。

因此,开发高品质机制砂石骨料生产技术装备势在必行。

二、工作原理本方案采用先进的技术装备,结合独特的工艺流程,实现高品质机制砂石骨料的规模化生产。

主要工作原理如下:1.选用高效破碎设备,如高效圆锥破碎机、高效冲击破碎机等,对原始物料进行破碎,得到初级骨料。

2.通过振动筛分设备,将初级骨料进行多级筛分,得到不同粒径的骨料。

3.利用高压水除尘设备,对骨料进行除尘处理,提高骨料的洁净度。

4.采用热处理设备,对骨料进行烘干、加热、冷却等处理,提高骨料的物理性能。

5.借助精细分级设备,对骨料进行最后一级筛分,得到高品质成品骨料。

三、实施计划步骤1.设备选型和采购:根据生产需求,选择合适的破碎设备、筛分设备、除尘设备、热处理设备和精细分级设备,进行采购。

2.设备安装和调试:在设备到货后,按照说明书和安装手册进行设备的安装和调试,确保设备正常运行。

3.人员培训:对生产人员进行技术培训,确保他们了解和掌握新设备的操作和维护。

4.试生产:进行试生产,对生产出的砂石骨料进行质量检测,确保符合要求。

5.正式生产:正式投入生产,并定期对生产过程进行监控和维护,确保生产线的稳定性和可持续性。

四、适用范围本方案适用于各类建筑砂石骨料的生产企业,特别是对高品质骨料有需求的大型基础设施建设单位。

同时,本方案也适用于对环保和节能有特殊要求的生产企业。

五、创新要点1.高效破碎技术:采用高效破碎设备,提高破碎效率,降低能耗。

2.多级筛分技术:通过多级筛分,实现骨料的精细化分级,提高成品骨料的品质。

3.高压水除尘技术:利用高压水除尘设备,有效去除骨料中的杂质和粉尘,提高骨料的洁净度。

4.热处理技术:采用热处理设备对骨料进行烘干、加热、冷却等处理,提高骨料的物理性能。

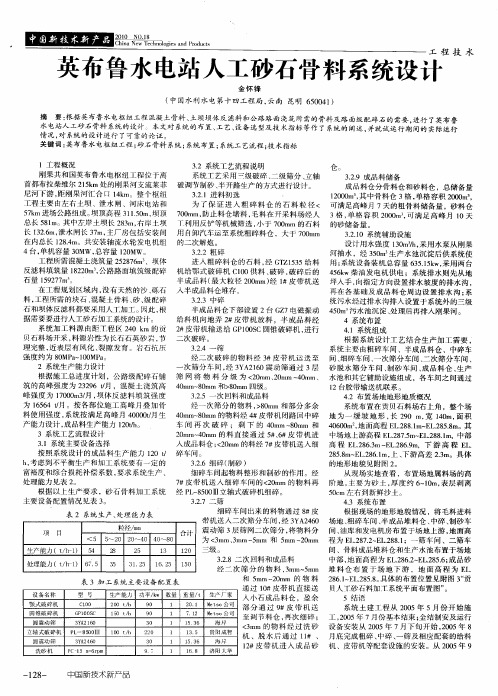

英布鲁水电站人工砂石骨料系统设计

32系统 工艺流 程说 明 _ 系 统工 艺采 用 l级破 碎 、 级 筛分 、 一 二 立轴 破 调节 制砂 、 半开路 生产 的方 式进行 设计 。 3 . . 1进料初 选 2 为 了保证进 入粗碎料 仓的石 料粒 径< 7 0 m, 0 r 防止 料仓 堵料 , 料在 开 采料 场经 人 a 毛 丁利用 反铲 等机 械筛 选 , 于 7 0 m的石 料 小 0m 用 自卸 汽车运 至系统 粗碎 料仓 ,大 于 70 m 0r a 的二次解 炮 。 322粗 碎 .. 进入 粗 碎 料仓 的石料 , G Z 5 5给 料 经 T 13 机 给鄂 式 破碎 机 C 0 10供料 、 碎 , 碎 后 的 破 破 半 成 品料 ( 大粒 径 2 0 m) 1 带 机 送 最 0 r 经 #皮 a 人半 成 品料仓堆 存 。 3 - 中碎 .3 2 半成 品料仓 下部设 置 2台 G 7电磁振 动 Z 给料 机 向地 弄 2 皮带 机 放 料 ,半 成 品料 经 2 #皮带 机输 送 给 G 10 C圆锥 破碎 机 , 行 P0S 进

,

对 系统 的设计进 行 了可 靠的论证 .

关 键词 : 布鲁 水 电枢 纽 工程 ; 石骨 料 系统 ; 英 砂 系统布置 ; 系统 工 艺流程 ; 术指 标 技

1工程 概况 刚果 共和 国英 布鲁 水 电枢纽 工程 位 于离

首 都布拉柴 维 尔 25m处 的 刚果河 支流莱 菲 1k 尼 河下游 , 刚果 河汇 合 口 1k 。整 个枢 纽 距 4i n 工 程主要 由左 右 土坝 、泄水 闸 、河床 电站 和 5k 7 m进场 公路 组成 。 坝顶 高程 3 1 0 坝 顶 1 . m, 5

总长 5 1 8 m。其 中左 岸 土坝长 2 3 右 岸土 坝 8 m, 长 12 m, 3 . 泄水 闸长 3 m, 6 7 主厂 房包 括安 装 问 在 内总长 1 8 m 2 . 。共安 装轴 流水 轮发 电机 组 4

砂石加工系统设计方案的浅析 杜文龙

砂石加工系统设计方案的浅析杜文龙摘要:本文以某海外水电站EPC项目为例,针对实施阶段砂石加工系统的设计方案进行探讨,并根据加工的砂石骨料用途分析系统建设思路。

关键词:EPC;砂石加工;设计;成本一、概述1.1系统概况该水电站大坝采用“土石坝+混凝土坝”混合坝型,混凝土坝段布置了溢洪道、放空底孔、电站厂房,本项目混凝土浇筑量约41.927万m3,土石坝填筑需要经过砂石骨料筛分系统的骨料反滤料49.09万m3、过渡料0.96万m3、垫层料17.88*0.55=9.83万m3、排水料4.38万m3,共计方量为64.26万m3。

考虑混凝土骨料、土石坝填筑反滤料、过渡料、垫层料、排水料等级配料项目,其中,垫层料仅需砂石系统加工<31.5mm骨料。

结合土石方平衡,共需生产砂石骨料64.262万m3*2.2t/m3+41.927万m3*2.25t/m3=235.71万t(混凝土骨料41.927万m3+土石坝填筑料64.26万m3)。

根据项目制定的施工规划总布置图,拟在江边公路附近布置一座砂石骨料加工系统,主要负责土石坝回填料及混凝土所需骨料加工。

成品填筑料通过车辆运输至土石坝区回填,混凝土用骨料通过车辆运输至拌和系统骨料区受料坑。

1.2系统生产强度通过计算,本项目施工月平均强度4.13万m3,其中混凝土浇筑3.03万m3,填筑料回填压实方1.1万m3。

系统采用一天两班14小时工作制,月有效工作25天。

则成品骨料需求量Q=92400/(25*14)t/h=264t/h,考虑到系统砂率偏高,综合损耗系数取K=1.25,砂石系统设计毛料处理能力Q毛=Q*K=330t/h。

二、系统设计2.1砂石系统加工料源特性砂石系统加工料源取自项目指定石料场,岩性主要以花岗岩为主,该岩石通过洛杉矶磨耗实验检测,洛杉矶系数平均为7.26%,定性为非常坚硬岩石。

通过查阅相关资料可知,玄武岩洛杉矶系数最低值为10.2%,仍高于系统加工岩石洛杉矶系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

善泥坡水电站场内交通工程

砂石料加工系统初步设计说明书

批准:

校核:

编写:

中国水利水电第九工程局有限公司善泥坡水电站项目部

二00九年九月十日

目录

设计背景 (4)

第一部分系统设计 (4)

1. 工艺流程设计 (4)

1.1 设计依据 (4)

1.2 设计原则 (4)

1.3 料源规划 (5)

1.4生产规模 (6)

1.5流程设计 (7)

1.6关键加工工艺 (8)

1.7 设备选型 (9)

1.8 料仓及成品供料 (12)

1.9 系统特点 (13)

2. 施工布置 (14)

2.1 布置原则 (14)

2.2 系统组成 (14)

2.3 车间布置 (14)

2.4供排水系统 (16)

2.5供配电系统 (16)

2.6 临时设施 (16)

2.7 主要土建工程量 (17)

3 电气系统设计的基本原则 (17)

3.1设备选型 (18)

3.2功率因素补偿 (18)

3.3系统照明 (18)

3.4计量设计 (18)

3.5消防 (18)

4 供排水系统设计 (18)

4.1概述 (18)

4.2供水方案 (19)

4.3水回收方式 (19)

4.4排水系统 (19)

4.5用水标准及用水量计算 (19)

4.6供水系统结构设计 (20)

4.7 管路布置 (21)

4.8 主要设备与工程量表 (21)

5钢结构设计 (25)

5.1 设计原则 (25)

5.2钢结构设计项目 (25)

5.3 钢结构设计 (25)

5.4钢结构主要工程量表 (27)

6钢筋混凝土结构设计 (27)

6.1 设计原则 (27)

6.2 钢筋混凝土结构设计项目 (28)

6.3 钢筋混凝土结构设计 (28)

6.4钢筋混凝土主要工程量 (30)

第二部分运行管理 (31)

7. 砂石料生产 (31)

7.1 概述 (31)

7.2 资源配置 (31)

8. 砂石骨料生产质量保证措施 (33)

8.1 建立健全质量管理保证体系和质量管理制度 (33)

8.2 砂石骨料工艺性试验 (33)

8.3加强砂石骨料生产质量的控制 (34)

8.4 认真做好成品砂石骨料的储存防护工作 (34)

9.安全文明生产与环境保护 (35)

9.1 安全文明生产 (35)

9.2环境保护 (36)

设计背景

善泥坡水电站场内交通工程砂石料加工系统为了满足善泥坡水电站前期场内交通工程土建混凝土砂石骨料的需求而设置。

1)满足我部承建的善泥坡水电站场内交通C2-1标Ⅱ包交通洞及公路的砂石骨料需求;2)受业主委托为电站厂内交通工程其它施工单位提供砂石料生产;3)电站施工总布置主要在右岸,集中建立场内交通工程砂石料加工系统有利于缓解各单位施工布置拥挤的问题,节约施工建设用地;4)集中建立砂石料加工系统有利于控制厂内交通工程的砂石料质量,确保工程施工质量;5)集中建立砂石料系统可以消化10余万方的前期土建工程弃碴,解决碴场难题,对环保也有十分积极的作用。

为此,特增设此套砂石骨料加工系统。

第一部分系统设计

1. 工艺流程设计

1.1 设计依据

(1)中华人民共和国电力行业标准《水利水电工程砂石加工系统设计导则》(DL/T5098-1999);

(2)《水利水电施工组织设计规范》;

(3)粒度特性:破碎产品粒度特性采用相关设备厂家提供的试验数据(同类岩石);

1.2 设计原则

(1)确保善泥坡水电站厂内交通工程施工进度和工程质量,砂石系统设计遵循加工工艺先进可靠,成品砂石质量符合规范要求,砂石生产能力满足工程需要的原则;

(2)在保证砂石生产质量和数量的前提下,选择砂石单价相对较低,总投资相对较少的设计方案;

(3)为减小碴场容量、降低环保压力的特点,毛料采用开挖弃碴的方案;

(4)为提高砂石系统长期运行的可靠性,砂石系统加工关键设备采用技术领先、质量可靠、单机生产能力大、使用经验成熟的先进设备;

(5)充分利用地形地貌特点,使总体布置紧凑、合理、降低工程造价。

1.3 料源规划

1.3.1料源

本标段施工混凝土13241m3(按招标文件工程量清单统计),估算前期工程其它单位施工混凝土用量30000m3,混凝土总量按50000m3计算,考虑路面碎石用量及其他因数影响,需要的砂石骨料约80000m3,考虑料源的利用率及损失系数,总共需要备石料约100000m3,本标段开挖石料可利用约60000m3,需外运开采料或崩塌堆积体可利用料约40000m3,统计情况如下表:

(注:表中可利用料均为估算量,实际可利用料需开挖时通过试验检验确定)

1.3.2回采(储备)料场

根据电站前期地形地貌情况及业主施工总体规划要求,回采(储备)料场主要考虑布置在2#公路进洞口处的3#堆渣场:

1)、3#堆渣场的挡墙施工按照业主及设计要求另行考虑,砂石系统布置场地一期场平时开挖的土石方弃料、2#公路路基开挖的土石方弃料以及交通洞明挖的土石方弃料等可作为3#堆渣场的填筑料,并经压实;

2)、2#公路右岸上坝交通洞和右岸桥头交通洞开挖时可利用的石料直接运至3#堆渣场作为储备料,不可利用的石渣可以作为3#堆渣场的填筑料;左岸上坝交通洞开挖的可利用的石料经施工索桥运至3#堆渣场作为储备料,不可利用的石渣可以作为3#堆渣场的填筑料;

1.4生产规模

1.4.1系统总统规模

根据本标段施工进度安排,本标段混凝土浇筑高峰强度为4000m3/月。

考虑因客观原因造成工期滞后而抢工期,以及其它施工单位混凝土浇筑的需要,砂石系统规模设计按混凝土浇筑10000m3/月考虑。

加工系统按2班工作制、每班8小时、每月按25天计,则月工作时间为400小时,每1m3混凝土用砂石骨料2.25t,砂石成品率统一按75%考虑,则小时生产强度为:(10000×2.25)÷(25×8×2×0.75)=75t/h

考虑适当富余,系统生产能力按100t/h设计。

参考我局的施工经验,各粒径砂石骨料需要的比例见下表:

1.4.2各车间生产率

根据骨料的需求比例,结合系统工艺流程,各段砂石骨料加工能力分析如下:

1)、粗碎

本标段中预计有6万m3石料为隧洞开挖可利用料,另外4万m3需要外运开挖有用料,所有原料经过粗碎车间,从而达到了增加破碎段数降低砂石骨料中针片状成品含量,提高产品质量的目的。

粗碎车间生产率按系统的总生产能力100t/h设计。

2)、中碎

中碎车间主要是生产5mm~80mm的大石、中石,中碎成品料中各组种粒径料,可根据使用情况作为制砂原料,中碎车间的生产能力按大、中石的需要量设计,并考虑适当的富余。

需要的大石、中石占总量的33%,大、中石成品率按60%考虑(部分粒径小于20为小石或砂)。

P=100×33%÷60%=55t/h,中碎车间生产率按60t/h设计。