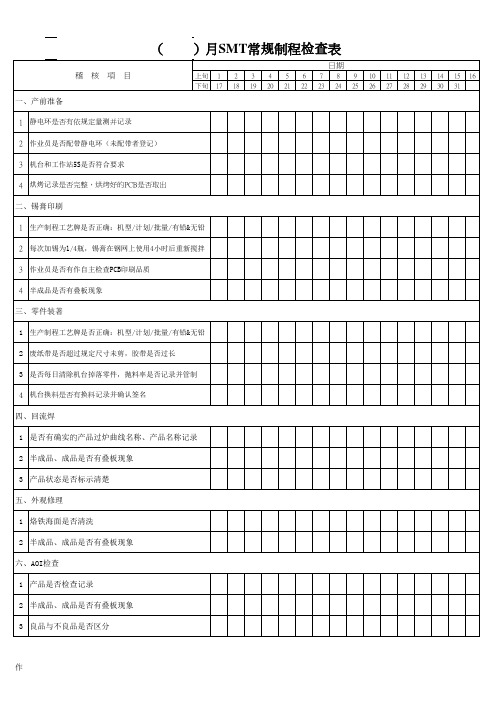

FPC SMT制程稽核点检表

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

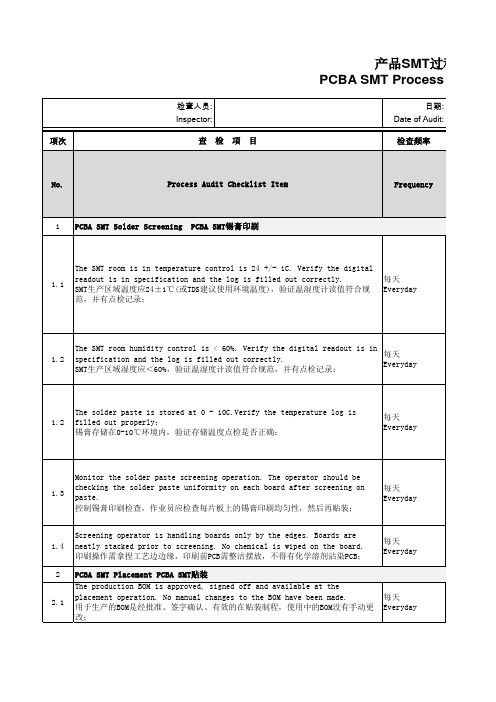

PCBA SMT制程查检表

5.3

Check at least 2 different work station mats. Verify they are clean and are attached properly to ground. 检查至少2个工作台,确认它们是整洁的并有正确的接地;

每天 Everyday

5.4

Verify all material within 30 cm of the PCBA are ESD-safe. There is no clear tape, paper and other types of non-ESD material within 30 cm of the product. All trays and racks are ESD-safe (black). 验证在PCBA相邻30cm区域内都是ESD材料,非确认ESD防护材料的如胶带、纸张等其 他物品没有在PCBA相邻30cm内,所有的托盘(黑色)和架子都是ESD材质 Product Handling 产品后处置

每天 Everyday

1.4 2 2.1

每天 Everyday

每天 Everyday

2.2

Verify the correct placement program is loaded into the machine with the correct PN. For FES production the is program; 每天 确认贴片机载入的程序(正在使用),程序名是正确的(符合SOP要求),是专用于FES Everyday 项目产品;

2.3

An SMT placement First Article (FA) has been completed. All components on the panel have been measured or the PN recorded, and this is recorded on the FA data sheet. The FA data sheet is posted at the operation. The 每天 FA part is available on the SMT line during the run; Everyday SMT首件(FA)已经确认完成,PCBA板上所有的零件被测量或规格记录,应该记录在首 件记录表内,首件确认完成才可以进行贴装;

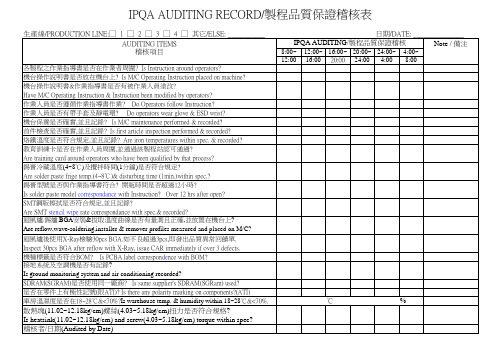

制程品质保证稽核表

確認 /Check de by:

表單編號: FCFA4050

___

日期/DATE: _______________

IPQA AUDITING/製程品質保證稽核

Note / 備注

8:00~ 12:00~ 16:00~ 20:00~ 24:00~ 4:00~

12:00 16:00 20:00 24:00 4:00 8:00

℃

%

核准/ApprovIPQA AUDITING RECORD/製程品質保證稽核表

生產線/PRODUCTION LINE:□ 1 □ 2 □ 3 □ 4 □ 其它/ELSE: ___________ AUDITING ITEMS 稽核項目

各製程之作業指導書是否在作業者周圍? Is Instruction around operators? 機台操作說明書是否放在機台上? Is M/C Operating Instruction placed on machine? 機台操作說明書&作業指導書是否有被作業人員塗改? Have M/C Operating Instruction & Instruction been modified by operators? 作業人員是否遵循作業指導書作業? Do Operators follow Instruction? 作業人員是否有帶手套及靜電環? Do operators wear glove & ESD wrist? 機台保養是否確實,並且記錄? Is M/C maintenance performed & recorded? 首件檢查是否確實,並且記錄? Is first article inspection performed & recorded? 烙鐵溫度是否符合規定,並且記錄? Are iron temperatures within spec. & recorded? 教育訓練卡是否在作業人員周圍,並通過該製程站認可通過? Are training card around operators who have been qualified by that process? 錫膏冷藏溫度(4~8℃)及攪拌時間(1分鐘)是否符合規定? Are solder paste frige temp.(4~8℃)& disturbing time (1min.)within spec.? 錫膏型號是否與作業指導書符合? 開瓶時間是否超過12小時? Is solder paste model correspondance with Instruction? Over 12 hrs after open? SMT鋼版擦拭是否符合規定,並且記錄? Are SMT stencil wipe rate correspondance with spec.& recorded? 迴風爐`錫爐`BGA安裝&拔取溫度曲線是否有量測且正確,並放置在機台上? Are reflow,wave-soldering,installer & remover profiles measured and placed on M/C? 迴風爐後使用X-Ray檢驗30pcs BGA.如不良超過3pcs,即發出品質異常回饋單. Inspect 30pcs BGA after reflow with X-Ray, issue CAR immediately if over 3 defects. 機種標籤是否符合BOM? Is PCBA label correspondence with BOM? 接地系統及空調機是否有記錄? Is ground monitoring system and air conditioning recorded? SDRAM(SGRAM)是否使用同一廠商? Is same supplier's SDRAM(SGRam) used? 是否在零件上有極性記號(限ATI)? Is there any polarity marking on components?(ATI) 庫房溫濕度是否在18~28℃&<70%?Is warehouse temp. & humidity within 18~28℃&<70%. 散熱塊(11.02~12.18kg/cm)螺絲(4.03~5.18kg/cm)扭力是否符合規格? Is heatsink(11.02~12.18kg/cm) and screw(4.03~5.18kg/cm) torque within spec? 稽核者/日期(Audited by Date)

制程稽核记录表

17

维修人员是否由专人负责维修,各规格之不良品是否有作明确标识 并区分.维修品是否集中单独投放作业和检查测试。

18

制程工作台面上是否有与工作无关的工治具(如剪刀.挑针.剥线钳 等).利器用后是否立即放入工具盒,不允许与产品混放。

19 穿HOUSING作业人员是否有做回拉动作.作业员是否自检品质。

20

5

测试工站测试不良品是否标识不良内容,分类放置于不良品盒(箱) 内并作记录.

6

流水线上各测试工序是否有用档板进行隔离,避免未检验品流出 的风险.产线异常或可疑品是否有清楚标识和隔离。

测试工序未测品与已测品是否有明显的区分与标识,并按规定摆 7 放,不可乱放(如放在腿上).

8

全检工站对不良品是否标识不良内容,分类放于不良品盒(箱)内并 作记录,且要求各检验工位不可私自用剪刀修不良.

2.IPQC第二天上午9:00前完成前一天的记录

品 质

生产组长:

IPQC:

表ቤተ መጻሕፍቲ ባይዱ编号/版本:

备注

制程是否有作业工序对尺寸进行管控,是否有用尺寸治具进行量 测.

21

测试/全检人员是否能明确区分良品与不良品,是否熟悉质量管理 相关要求.不允许任何人随意将线外产品放入自己工作台面

22 制造组长是否有对不良作确认及分析改善,并作持续追踪.

23 上线前确认最小包装是否有贴环保(ROHS)、无卤(HF)标签. 24 制程中使用工模治具是否符合环保、无卤要求.

生产设备设定参数是否符合工程图面及生产设备操作指导书之要

13 求.生产是否按客人要求自动包铜箔机必须点检地线过长不良项目

。

14

测试仪器及治具及调试是否符合工程图面及测试操作指导书要求, 测试治具每4小时点检1次.

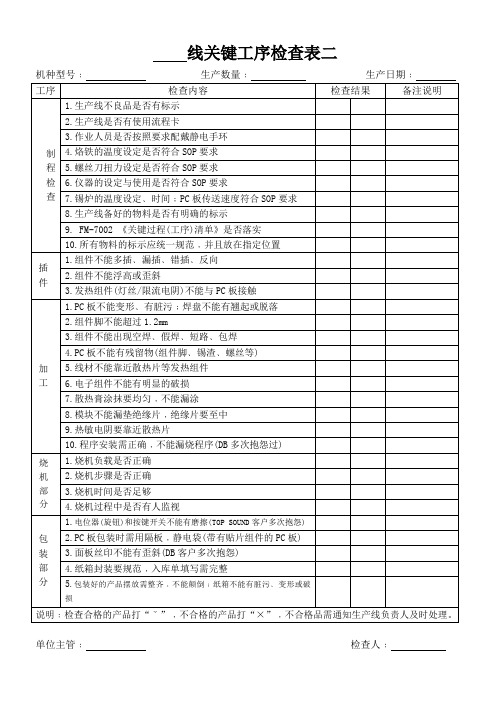

关键制程稽核表附表二

4.PC板不能有残留物(组件脚﹑锡渣﹑螺丝等)

5.线材不能靠近散热片等发热组件

6.电子组件不能有明显的破损

7.散热膏涂抹要均匀﹐不能漏涂

8.模块不能漏垫绝缘片﹐绝缘片要至中

9.热敏电阴要靠近散热片

10.程序安装需正确﹐不能漏烧程序(DB多次抱怨过)

烧机部分

1.烧机负载是否正确

8.生产线备好的物料是否有明确的标示

9. FM-7002《关键过程(工序)清单》是否落实

10.所有物料的标示应统一规范﹐并且放在指定位置

插件

1.组件不能多插﹑漏插﹑错插﹑反向

2பைடு நூலகம்组件不能浮高或歪斜

3.发热组件(灯丝/限流电阴)不能与PC板接触

加工

1.PC板不能变形﹑有脏污﹔焊盘不能有翘起或脱落

2.组件脚不能超过1.2mm

2.烧机步骤是否正确

3.烧机时间是否足够

4.烧机过程中是否有人监视

包装部分

1.电位器(旋钮)和按键开关不能有磨擦(TOP SOUND客户多次抱怨)

2.PC板包装时需用隔板﹐静电袋(带有贴片组件的PC板)

3.面板丝印不能有歪斜(DB客户多次抱怨)

4.纸箱封装要规范﹐入库单填写需完整

5.包装好的产品摆放需整齐﹐不能颠倒﹔纸箱不能有脏污﹑变形或破损

线关键工序检查表二

机种型号﹕生产数量﹕生产日期﹕

工序

检查内容

检查结果

备注说明

制程检查

1.生产线不良品是否有标示

2.生产线是否有使用流程卡

3.作业人员是否按照要求配戴静电手环

4.烙铁的温度设定是否符合SOP要求

5.螺丝刀扭力设定是否符合SOP要求

SMT稽核check list

臨பைடு நூலகம்時

異常情況說明 B:

原因分析:

臨 時

合

不合

格

格:x

備注欄有* 應確實填寫記錄值

受稽核單Q位PQ主管: AD0

靜電桌墊扣環接地狀況是否良好?各靜電接地設備是否接地?且工作台面及測試台 55 面有無放置易產生靜電荷物品,如塑料報表夾等? 56 所有測試用量規儀器是否為良好狀態,且在校驗周期內? 57 物料儲存與搬運方式是否符合要求? 58 機板是否有未隔靜電泡棉之情形?機板放置是否符合規定? 59 靜電框內有無異物? 60 靜電防護用品是否依規定執行點檢作業並記錄? 61 機板上有無特殊接地元件,CC電感與PCB Layout匹配性 62 錫膏印刷機刮刀殘餘錫膏是否每半小時清理干淨? 63 各機種BGA芯片組版本規格是否正確? 0.4&0.5PITCH元件吃錫狀況是否符合標準? 64 最近板邊元件的距離是否超過6mm以上? 異常情況說明 A:

21 回焊爐溫區設定,線速設定是否與Profile相符﹖

22 實際溫度曲線與BGA廠商參考的溫度曲線是否相符?

23 作業指導書是否定義程式名稱及版本?同時程式名稱是否可以追蹤到PCB的料號?

24

ICT測試作業是否依SOP切實執行,測試程序是否與SOP一致?是否有不可測元件清 單?

25 ICT測試無法涵蓋的零件是否在目視時重點檢查?如IC類零件?

12 紅膠儲存溫度、回溫溫度及回溫時間是否符合要求?有無先進先出且記錄?

鋼板上是否有注明機種名稱,料號,版本,正(反)面,且SOP是否一致?且經IQC 13 檢驗OK.

14

PTICH為0.4mm及以下元件鋼板開刻方式是否為交替式開刻 ?共用PAD元件不需開刻 的位置是否未開

SMTIPQC巡检标准表格

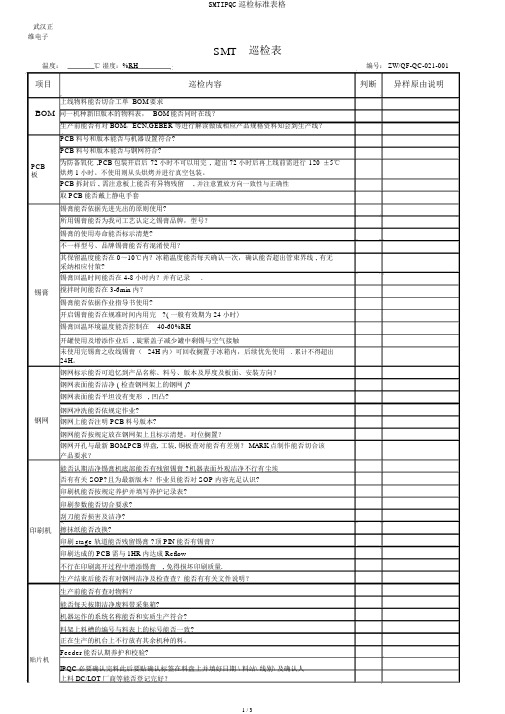

武汉正维电子SMT巡检表温度:℃湿度:%RH编号: ZW/QF-QC-021-001项目巡检内容判断异样原由说明上线物料能否切合工单 BOM要求BOM 同一机种新旧版本的物料表,BOM能否同时在线?生产前能否有对 BOM,ECN,GEBER等进行解读做成相应产品规格资料知会到生产线?PCB料号和版本能否与机器设置符合?PCB 板锡膏钢网印刷机PCB料号和版本能否与钢网符合?为防备氧化,PCB包装开启后72小时不可以用完, 超出72小时后再上线前需进行120 ±5℃烘烤1小时。

不使用则从头烘烤并进行真空包装。

PCB拆封后 , 需注意板上能否有异物残留, 并注意置放方向一致性与正确性取PCB能否戴上静电手套锡膏能否依据先进先出的原则使用?所用锡膏能否为我司工艺认定之锡膏品牌,型号?锡膏的使用寿命能否标示清楚?不一样型号、品牌锡膏能否有混淆使用?其保留温度能否在 0~10℃内?冰箱温度能否每天确认一次,确认能否超出管束界线 , 有无采纳相应付策?锡膏回温时间能否在 4-8小时内?并有记录.搅拌时间能否在 3-6min内?锡膏能否依据作业指导书使用?开启锡膏能否在规准时间内用完?( 一般有效期为 24小时)锡膏回温环境温度能否控制在40-60%RH开罐使用及增添作业后 , 旋紧盖子减少罐中剩锡与空气接触未使用完锡膏之收线锡膏(24H内)可回收搁置于冰箱内,后续优先使用. 累计不得超出24H。

钢网标示能否可追忆到产品名称、料号、版本及厚度及板面、安裝方向?钢网表面能否洁净 ( 检查钢网架上的钢网 )?钢网表面能否平坦没有变形, 凹凸?钢网冲洗能否依规定作业?钢网上能否注明 PCB料号版本?钢网能否按规定放在钢网架上且标示清楚,对位搁置?钢网开孔与最新 BOM,PCB焊盘, 工装, 铜板查对能否有差别? MARK点制作能否切合该产品要求?能否认期洁净锡膏机底部能否有残留锡膏 ?机器表面外观洁净不行有尘埃否有有关 SOP?且为最新版本?作业员能否对 SOP内容充足认识?印刷机能否按规定养护并填写养护记录表?印刷参数能否切合要求?刮刀能否损害及洁净?擦抹纸能否改换?印刷stage 轨道能否残留锡膏 ?顶PIN能否有锡膏?印刷达成的 PCB需与1HR内达成 Reflow不行在印刷离开过程中增添锡膏, 免得损坏印刷质量.生产结束后能否有对钢网洁净及检查查?能否有有关文件说明?生产前能否有查对物料?能否每天按期洁净废料带采集箱?机器运作的系统名称能否和实质生产符合?料架上料槽的编号与料表上的标号能否一致?正在生产的机台上不行放有其余机种的料。

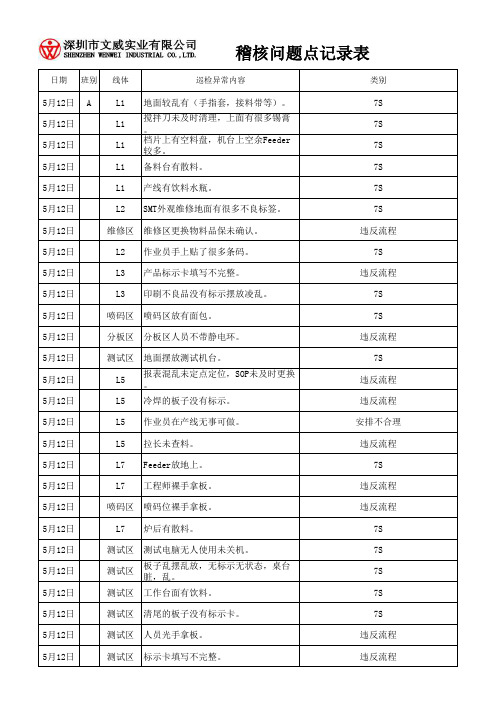

稽核问题点记录表

测试区 功能维修区脏乱差。

测试区 功能维修烙铁、热风枪未点检。

L6 机台有灰尘。

L6 轨道脏乱。

7S 7S 7S 违反流程 违反流程 7S 7S 7S 7S 7S 7S 7S 7S 7S 违反流程 7S 违反流程 7S 违反流程 违反流程 7S 7S 违反流程 7S 7S 7S 7S 违反流程 7S 7S

测试区 测试电脑无人使用未关机。

测试区

板子乱摆乱放,无标示无状态,桌台 脏,乱。

测试区 工作台面有饮料。

5月12日

测试区 清尾的板子没有标示卡。

5月12日

测试区 人员光手拿板。

5月12日

测试区 标示卡填写不完整。

类别

7S 7S 7S 7S 7S 7S 违反流程 7S 违反流程 7S 7S 违反流程 7S 违反流程 违反流程 安排不合理 违反流程 7S 违反流程 违反流程 7S 7S 7S 7S 7S 违反流程 违反流程

测试区 标示卡填写不完整。

测试区 报表混乱。

测试区 测试线有汽水瓶。

测试区 功能维修台面脏,乱,差。

7S 7S 7S 7S 违反流程 7S 7S 7S 7S 7S 7S 违反流程 7S 违反流程 7S 7S 违反流程 7S 7S 7S 7S 7S 7S 7S 7S 7S 7S 7S 7S 7S

5月13日

测试区 测试工程无ESD防护。

违反流程

责任人 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷

何明健 何明健 何明健 何明健 何明健 陈南南 何明健 何明健 何明健 陈余华 陈余华 陈余华 陈余华 陈余华

发生 处罚 次数 措施

陈余华 陈余华 陈余华 陈南南

韦猛 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 刘雷 韦猛 刘雷 刘雷 刘雷 刘雷 刘雷 唐刚 刘雷 刘雷 刘雷 刘雷 刘雷 何明建 何明建

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

73 维修产品追溯方法;要求维修的FPC上有追溯。

74 锡丝、锡膏用免洗,特别BTB不能洗

75 维修产品不允许堆叠;

76 维修品集中出货;功能测试不良维修要做记录

MSD ESD

77 MSD器件车间寿命管控

78

ESD、MSD敏感元件拆包后需贴追朔标识,未用完的需真空包装, 抛料的 元件必 须当班处理完成

34 锡膏回拢时间,每半个小时一次。最好是对刮刀两端做修改,确保时时回拢;

35 丝印机夹边是否变形,与设备相关,有的没有夹边

36 拼板印刷不良品报废,不再使用

37

FPC印刷锡膏后需要在1小时内完成焊接,放置超过2小时过炉,需要先过5pcs查看 焊接效果。放置超过4H,需工程师协助处理。

38

因放假或其它原因导致产线停机超过1小时必须将锡膏收集到空瓶内,盖好内盖与外 盖,在管控标签空白处用油性笔写明“旧锡膏”,便于区分,生产时优先使用。

钢网,锡膏厚90-120um) 擦网频率管控,20~30min手动擦网一次,3~5PNL自动擦网一次;BGA\BTB要求 32 印一张擦一次。0.08mm的钢网可以2-3次印刷擦一次,0.05mm的钢网可以3-5次印 刷擦一次 33 钢网手工清洗频率:根据元件的多少确定;生产FPC至少12小时清洗一次

27

要求规定添加锡膏的频率和时间,通常2H加一次,一天加4次。确保锡膏滚动直径 在10-15mm以内。

28 钢网刮刀行程之前溢出的锡膏是否定期清洁

29 是否对锡膏的粘度进行检测

30 锡膏管控,车间环境累计超过24H报废,超过有效期直接报废;

锡膏厚度:需作首件测量锡膏厚度,制程中希望有在线SPI全检;如果抽测,每个小 31 时测2拼,每个点测(钢网厚度:-10%,+20%;0.08的钢网,锡膏厚72-92um;0.1

12

时间管控,OSP工艺的FPC只允许烘烤一次,要求贴完第一面后8H内贴片完第2面 (如果有2面贴片),最多必须24小时内完成OSP贴片。

13

FPC在托盘中不能重叠放置;整个过程包含贴片后都不能重叠放置,如果用托盘 装,托盘每小格只能装一片。

14 拼板工位需采用定位精度高的铝制底座载板;载板变形要求多大?多久定期测量?

19 钢网工艺:激光+电抛光,不能没有电抛光

20

测张力:要求范转为30-50N。来料检测,每次收回或使用前需测张力,测试四周及 中央共5点,级差要求在10N内。

21 是否有钢网开口规范及检验指导(来料)

1 OF 5

是否符合要求

确认人

锡膏点 检

丝印

优选型号如下,如有变化参考材料技术二部在原材料技术档案发布文件(文件号

4 OF 5

EOS

过程弯 折

84 不能带电插拔

85 定期检查漏电电压,开、关瞬间的电脉冲

86

整个过程不允许折FPC;贴片后不允许大角度的弯FPC,具体角度不作规定,但要 确保不损伤元件焊接。

备注:表中参数不同时,供应商和vivo的工程师需沟通分析。

5 OF 5

65

当班同一位置3台坏机的预警,出现6台(含)坏机报警,需要有改善措施才能验证 生产;

66

每班炉后发现PCBA起泡、分层1台预警,2台或以上报警,需要有改善措施才能验 证生产;

67

每班炉后发现PCBA锡裂、元件开裂、焊盘不上锡1台预警,2台或以上需要有改善 措施才能验证生产;

68

当班同一机型ICT测试不良连续三小时超0.5%报警,需分析原因并给出改善措施。 (此根据各项目实际情况确定)

23

锡膏存贮环境: 根据规格书,一般0~10度。开瓶后车间有效期是否24H用完,低温 锡膏8H内用完。要求有管控文件。

24 解冻/回温时间:2-6小时

25 锡膏在车间回温后超过16小时未使用,需放回冰箱冷藏。

26

搅拌方式:建议用手工搅拌3-5分钟,以每秒1圈的频率搅拌;如果机器搅拌,转速 不超过1000转/min,时间1-2分钟,

不能过大。

54

每班必须测试炉温,并由工艺、品质签名确认;转机、调整炉温、保养后、炉子出 异常调后也要测炉温。

55

炉温,峰值:240~250℃,熔点以上回流时间:30~60s,升温速率:1~3℃/s, 降温速率:2~5℃/s;

56 手工补件/维修需板上做标识区分,特别在有极性的元件旁边。

57 过炉时FPC之间(两个载具之间)须间隔5~10cm;

39 在生产过程中更换擦网纸后,每2小时检查一次擦网纸,确认擦网纸所剩用量。

40 产线转机后上一款产品的钢网需在转机后半小时内清洁干净。

2 OF 5

贴片

41 抛料的BTB、ZIF不能使用(脚会变形)

42 抛料的元件必须当班处理完成,尤其是ESD、MSD敏感元件;

43

生产带载具的产品必需摆放四个以上的顶针,在贴片过程中载具处于共面状态,防 止元件不良产生,并加入文件中。(FPC如果载板强度够,可以无顶针)

50

保养时检测吸嘴的磁性(有磁性会引起漏件/飞料/偏位等),是否规定吸嘴的使用寿 命并定期更换

51 炉温需依据打样时确认的炉温设定,不可随意更改;

回流

52 首次打样需测量IMC厚度,OSP要求均值为1.0~3.0um;镀金平均值0.2-3μm

炉温测试时至少用5点,必须实板测试,感温线必须埋在元件引脚上,不能在空底模 53 上测试,测温板要有寿命要求,大小器件都要有热电耦采点位置,焊热电耦的焊点

3 单板来料,有补强板时要保证补强板的平整

4 FPC不许有脏污、折痕、露铜等等

5

车间环境:温湿度标准是多少,记录情况是否相符;范围不超16-28度,45%75%RH。

6 接触FPC人员必须戴手套/手指套,严防手汗等脏污留在金手指上

7 手套/手指套的更换时间要有文件规定。多久更换?

8 喷码或盖章。追溯生产日期、线体、班次。(Lot 号)

79 员工静电环测试方法及纪录情况;

80

作业人员需带好静电环、干净的防静电手套与手套/指套,手套/指套有文件规定更换 要求,规定不能反戴;

81

所有带电机台如丝印机、贴片机、回流炉、显微镜、烙铁、风枪等均需单独接设备 地处理;

82 SMT车间地板防静电测量,接地地桩测试点检;

83 SMT转运托盘防静电测试。

15

载板优选磁性载板+钢片(钢片厚度约0.03-0.06mm),确保FPC贴平,过炉不起翘 。钢片开孔要有安全距离,确保密脚元件锡膏厚度一致,稳定印刷品质。

16 载板上的FPC不能用硅胶粘贴

17 注意FPC平整度,补强板厚度不同的区域要铣孔避空

18

如果磁性载板+钢片,钢网厚度0.08mm;采用0.1mm钢网时建议对密脚元件做stepdown确保印刷品质

62 推力:转机、调整炉温、炉子出异常调节后要测推力;正常时需每10K测试。

3 OF 5

(外观 检查)

报警线

63

BGA QFN要用X-RAY抽检,是否有假焊、连锡,建议抽10%。空洞面积不能大于 25%。

64

以小时为单位,炉后不良超1%预警,连续三小时超1%报警,需要有改善措施才能验 证生产;(此根据各公司实际情况确定)

44 AOI检查将BTB偏位设定为超过3/1Pitch报警

45 吸嘴清洁要有文件规定,通常小吸嘴(0402料)每班清洁一次。

46 FPC贴卡座/BTB ZIF需要增加特别检查(AOI或专人)

47 换料操作需带静电环;

48 换料后需重新校正坐标;

49 批量贴片前需作首件;贴片电阻、电容、电பைடு நூலகம்需每盘测试阻容感值与规格一致

FPC SMT制程稽核点检表

检查项

来料

车间环 境

生产追 溯

序号

检查内容

FPC板厂烘烤后真空包装,并附上干燥剂,湿度卡。本公司做的FPC,在车间环境

1 (一般为16-28度,45%-75%RH),24小时内,不需包装;如果要贮存超24H,需

要真空包装) 2 OSP工艺的FPC之间使用隔离纸以防摩擦损害OSP表面

58 炉温曲线的测试及纪录

59

炉后的接驳台需有冷却;出来以后载具温度50度以下员工才取板。确保载具30度以 下才能印锡膏。

60 对于密脚元件(0201元件较多的产品)需用显微镜/AOI检查;特别注意BTB\ZIF

炉后 (外观 检查)

61

有没有AOI检查?AOI操作人员需对常见的不良报警有识别能力,发现不良品需贴标 签;

69 当班同一机型ICT测试出同一故障不良累计6台报警,需分析原因并给出改善措施。

维修

70 维修风枪、烙铁温度监测;背面加热台,温度需监测

71

维修锡膏管控:锡膏ALPHAOM338-T45、ALPHAOM340、RF800PT助焊剂;维修 用助焊剂采用唯特偶

72 特殊器件维修指导;BTB器件不良不维修.

9

FPC投产前要烘烤,烘烤条件,沉金\电镀金工艺约120度 2H;OSP工艺80-100度 2H(补强板多时,可适当延长烘烤时间)

实际点检记录(记录SOP编号和名称)

烘烤与 使用时

间

上板工 序 (载 板)

钢网点 检

10 vivo的FPC是哪种工艺(沉金、电镀金、OSP?)

11 烘烤箱需每月实时监测烤箱温度,实测值为设定值的±5.0℃,烤箱需1年校准一次。

CLJSDA-120141000031)的最新版本 锡膏:爱法OM338 T45,OM340;乐泰 HF200;铟泰Indium 8.9HF;

22 焊锡丝:爱法Φ0.64 SnAg0.3 Cu0.7 F2.0%,Φ0.5 SnAg3.0 Cu0.5 F3.3%(HF-

850);千住 Φ0.81 SnAg0.7 Cu0.7 F3.3%(C512); 助焊膏: 乐泰450-01; 助焊剂: 爱法EF 8000,RF 800T;同方 TF-800,TF-328A。