制程检验记录表

家居显示器制程检验记录表

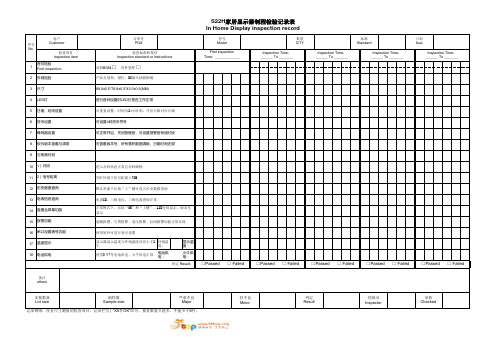

234567891011121314151617环境温度:显示温度:18电池供电:火牛供电:S22H 家居显示器制程检验记录表In Home Display inspection record客户Customer 订单号PO#型号Model数量Q'TY标准Standard日期Date检查项目Inspection item检查标准和指导Inspection standard or instructions First inspection Time :____________Inspection Time :______ To _______Inspection Time :______ To _______Inspection Time :______ To _______Inspection Time :______ To _______外观检验产品无划伤、错位、DC插头插拔顺畅尺寸88.0±0.5*76.8±0.5*43.0±0.5(MM)LED 灯进行各种设置时LED 灯是否工作正常日期、时间设置可重复设置、时间为24小时制、月份天数对应正确货币设置可设置4种货币符号蜂鸣器设置可正常开启、关闭按键音,可设置报警音有效时段软件版本查看与清零可查看版本号、所有累积数据清除、日期时间还原与电表对码1)对码进入对码状态正常且对码顺畅2)信号距离空旷环境下信号距离≥70M历史数据查询默认界面下长按“上”键可进入历史数据查询电表信息查询电表ID、三相电压、三相电流查询正常查看全屏幕功能正常模式下,长按“OK”和“上键”,LCD全屏显示、版本号显示报警功能超载报警、欠费报警、电压报警、拉闸报警均能正常实现串口设置表号功能使用软件可进行表号设置温度显示显示器显示温度与环境温度误差小于2℃电池供电使用3节7号电池供电、火牛供电正常判定 Result :□Passed □ Failed □Passed □ Failed □Passed □ Failed □Passed □ Failed □Passed □ Failed备注others检验员Inspector 本批数量Lot size 抽样数Sample size 严重不良Major 判定Result 审核Checked序号No.1首件检验First inspection 对照BOM □首件签样 □轻不良Minor。

制程检验记录表模板

批次

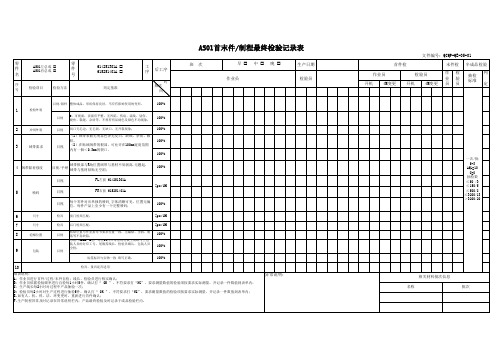

AS01首末件/制程最终检验记录表

零

零

件 名

AS01左总成 AS01有总成

件 号

序 号

检验项目

检验方法

614251301A 615251401A

判定基准

工 序

后工序

时 频次

间

班次

早 中 晚 作业员

目视/限样 整体成品:形状保持良好,不应有影响使用的变形,

100%

1

检验外观

目视

2、可视面:表面应平整,无凹陷、伤痕、流线、划伤、 烧焦、裂缝、杂质等,不得有明显褪色及颜色不均现象;

100%

5

喷码

目视 目视

FL左前 614251301A FR右前 615251401A

5pcs/1H

目视

每个零件对应单独的喷码,字体清晰可见,位置无偏 位,每件产品上至少有一个完整喷码;

100%

6

尺寸

检具 前门检具匹配;

5pcs/1H

7

尺寸

8

泡棉位置

9

包装

检具 后门检具匹配;

5pcs/1H

目视

粘贴位置与作业指导书要求位置一致,无漏贴、歪斜、脱 落等不良缺陷;

100%

2

冲切外观

3

绒带要求

目视 目视

切口无毛边,无毛刺、无缺口、无开裂现象;

(1)绒带表面无明显色泽无发白、缺绒、杂质、颗 粒。 (2)在贴绒绒带的根部,可允许在100mm宽度范围 内有一個<0.3mm的裂口。

100% 100% 100%

4 绒带黏着强度

目视/手掰

绒带根部与R角位置绒带与基材不易剥离.无翘起, 绒带与基材粘贴无空洞;

异常说明:

2制程巡检记录表

不良检查抽不不 数内容检良良时间数数率高要市金利镇丰泽卫浴五金厂表单编号:FZ-SIP-015版本:A/0机台号/拉线号日期/班别制程/车间: 抽样计划: 允收水准:CR( )MAJ( )MIN( )备注客户产品编号/名称备注:检验员: 审核: 核准:制程巡检记录表A1.油污 A2.黑点 A3.缩水 A4.披锋 A5.缺胶 A6.刮花 A7.错位 A8.蝴蝶结易断裂 A9.变形 A10.杂质A11.混色 A12.料不对 A13.色差 A14.拉伤 A15.水花 A16.流痕/气纹 A17.粘模 A18.穿孔A19.表面粗糙 A20.胶丝 A21.盲孔 A22.多胶 A23.焦白 A24.烧焦 A25.色粉点密集 A26.光泽度不够A.27夹水纹/熔胶痕 A28.孔位偏芯 A29.进料点过高 A30.白点 A31.模花 A32.拖花 A33.碰伤A34.气泡 A35.条痕 A36.螺纹拉起 A37.尺寸超标 A38.水口未净 A39.龟裂/脆化 A40.凹点A41.削伤 A42.吸盘印 B1.锁不到位 B2.滑牙 B3.刮肩 B4.吊高 B5.漏气(快/慢)C1.烫印折痕 C2.烫印毛边 C3.印刷露底色 C4.断线 C5.重影 C6.字体模糊 C7.漏印 C8.字体残缺不全C9.油墨污染 C10.烫印字体变形 C11.烫金偏位 C12.手印 C13.字体大小不一致 C14.露底 C15.烫金图文发花 C16.飞油 C17.颜色偏差 C18.油面未干 C19.哑色/无光泽 C20.丝印错位 C21.刮痕D1.黑点 D2.瓶身变形 D3.刮花 D4.色差 D5.瓶身厚薄不均 D6.缺胶 D7.穿孔 D8.合模线异常(弯曲/过粗)D9.瓶身条纹 D10.瓶口披锋 D11.瓶口积胶 D12.划痕 D13.油渍 D14.脏污 D15.杂质/异物 D16.瓶体模糊 D17.瓶底鼓起 D18.颈部弯曲(歪脖子) D19.瓶体气泡 D20.瓶口裂纹 D21.底部白化 D22.瓶胚弯曲 D23.白雾 D24.色斑 D25.针孔 D26.表面粗糙注塑不良包装不良吹瓶瓶胚不良不良项目。

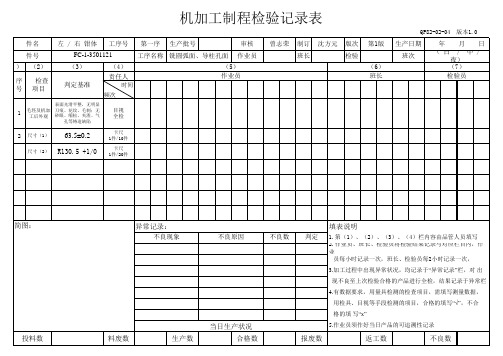

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

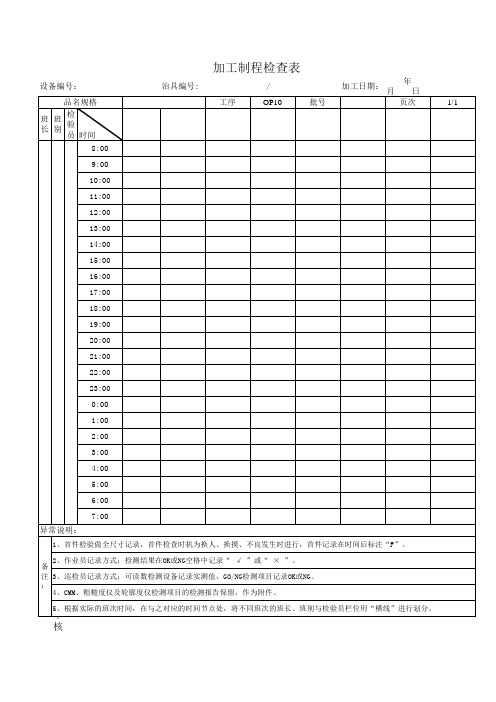

制程检查表

3:00

4:00

5:00Βιβλιοθήκη 6:007:00 异常说明:

1、首件检验做全尺寸记录,首件检查时机为换人、换摸、不良发生时进行,首件记录在时间后标注“F”。

2、作业员记录方式:检测结果在OK或NG空格中记录“ √ ”或“ × ”。 备 注 3、巡检员记录方式:可读数检测设备记录实测值,GO/NG检测项目记录OK或NG。 :

4、CMM、粗糙度仪及轮廓度仪检测项目的检测报告保留,作为附件。

5审、根据实际的班次时间,在与之对应的时间节点处,将不同班次的班长、班别与检验员栏位用“横线”进行划分。 核

设备编号:

品名规格

班 长

班 别

检 验 员

时间

8:00

加工制程检查表

治具编号:

/

加工日期:

年 月 日

工序

OP10

批号

页次

1/1

9:00

10:00

11:00

12:00

13:00

14:00

15:00

16:00

17:00

18:00

19:00

20:00

21:00

22:00

23:00

0:00

1:00

2:00

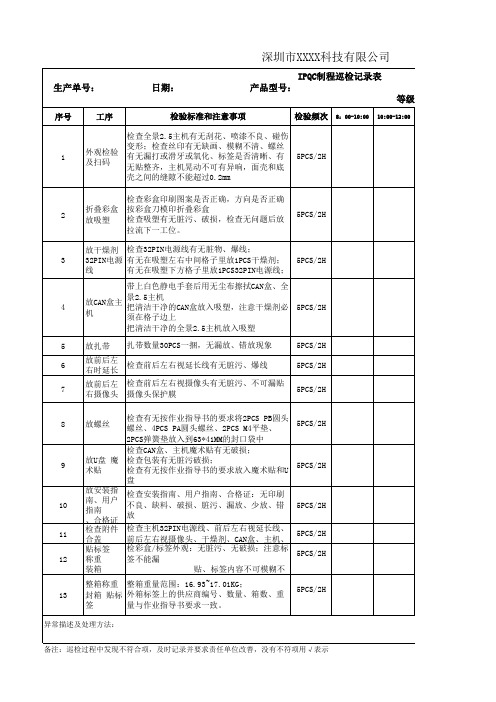

IPQC制程巡检记录表(新)

检查前后左右视延长线有无脏污、爆线

5PCS/2H

7

放前后左 检查前后左右视摄像头有无脏污、不可漏贴 右摄像头 摄像头保护膜

5PCS/2H

8

放螺丝

检查有无按作业指导书的要求将2PCS PB圆头 螺丝、4PCS PA圆头螺丝、2PCS M4平垫、

5PCS/2H

2PCS弹簧垫放入到63*41MM的封口袋中

制定:

审核:

核准:

公司

录表

等级分类:A:致命 B:严重 C:轻微

13:30-15:30 15:30-17:30

缺陷等级

表单编号:QR-PZ-03 版本/版次:A0

5PCS/2H

壳之间的缝隙不能超过0.2mm

检查彩盒印刷图案是否正确,方向是否正确

2

折叠彩盒 按彩盒刀模印折叠彩盒 放吸塑 检查吸塑有无脏污、破损,检查无问题后放

5PCS/2H

拉流下一工位。

放干燥剂 检查32PIN电源线有无脏物、爆线;

3 32PIN电源 有无在吸塑左右中间格子里放1PCS干燥剂; 5PCS/2H

5PCS/2H

12

贴标签 称重

检彩盒/标签外观:无脏污、无破损;注意标 签不能漏

5PCS/2H

装箱

贴、标签内容不可模糊不

13

整箱称重 整箱重量范围:16.93~17.01KG; 封箱 贴标 外箱标签上的供应商编号、数量、箱数、重

5PCS/2H

签

量与作业指导书要求一致。

异常描述及处理方法:

备注:巡检过程中发现不符合项,及时记录并要求责任单位改善,没有不符项用√表示

检查CAN盒、主机魔术贴有无破损;

9

放U盘 魔 术贴

检查包装有无脏污破损; 检查有无按作业指导书的要求放入魔术贴和U

模具制程检验记录表

改善建议:

改善后 不良品统计 项目要求及检验记录 检验数量 检验结果 返修品 报废品

1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求)工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 其它 备注:

模具制程检验记录表

项目编号 加工工序 项目要求及检验记录 1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求) 3.是否按加工工艺加工 4.加工基准角是否与加工图纸相 符 5.工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 备注: 操作人 模号 检验数量 检验结果 检验日期 编号/名称 不良品统计 返修品 报废品

检验员:

审核:

制程巡检记录表

10 作业人员是否依据(包装规范进行包装)及封箱及标签贴付

11 外观检查是否符合要求。

12 相关标签粘贴是否正确并在相应指定位置。

作业工序名称

标准 扭力

实测扭力 9:00 11:00 14:00 16:00

判定

13

第二道工序

OK/NG

第三道工序

OK/NG

2 操作工位之工规是否正确,作业人员是否按工规作业。

3 物料堆放区物料是否依划分区域堆放整齐,且堆放高度是否有超过1.5米。

4 料盒与所装之材料是否相对应(不良品-红色,存放品-蓝色)

5 作业人员是否有依规工序卡顺序组装(玻璃与支架 )且摆放整齐

6 作业人员是否有依规工序卡顺序组装(装配好的支架与银碗锁付)是否到位

7 作业人员是否有依规工序卡顺序组装(卡簧与银碗锁付)是否到位

8 作业人员是否有依规工序卡顺序要求(配光)做好

9 作业人员是否依据成品外观标准进行擦拭,清洁成品飞尘脏污

10 作业人员是否依据(包装规范进行包装)及封箱及标签贴付

11 外观检查是否符合要求。

12 相关标签粘贴是否正确并在相应指定位置。

作业工序名称

标准 扭力

实测扭力 9:00 11:00 14:00 16:00

判定

13

第二道工序

OK/NG

第三道工序

OK/NG

江阴杜雅特模业有限公司 Jinghua Tooling Artech Co.,Ltd

生产巡检记录表

TAT-QG-0804-R-04A

产品名称

产品编号

生产组别

生产日期

生产批号

检验人员/日

序 号

巡检项目

检验员巡检 2h/1次 9:00 11:00 14:00 16:00

IPQC制程巡检记录表

制 表:

审核:

核 查:

异常处理

备注

《1》目视30CM检查胶件双眼皮负是否存不良,并参考样板要求。 《2》目视检查胶件合扣位、柱位、顶针位、装配孔位等功能部位,是否出现变形、柱斜、柱孔偏、顶针位深浅不一致; 《3》尺寸按图纸或样品量测,不允许超出公差范围之外异常出现; 《4》快速装配测试,螺丝柱滑牙、开裂、发白等异常现象; 《5》IPQC每60分种对所有机台进行巡查并做好对就数据记录,正常打 √ 异常打× 并备注说明; 严重异常需马上要求停止生产并以书面《异常报告》会知相关部门并跟踪之异常结案; 《6》交班时需装当班产线发生的异常问题及注意事项交接给下一班,并记录在案。 《7》产品外观每次抽10件,客户对抽样灵敏有特殊要求的依SIP之客主呢要求执行抽样。 《8》异常处理方式:A矫正后生产 B 特采(限量) C停止生产 D生产后加工 E不良挑选 F其它

巡检结果 7:00-8:00 8:00-9:00 9:00-10:00 10:00-11:00 11:00-12:00 12:00-13:00 13:00-14:00 14:00-15:00 15:00-16:00 16:00-17:00 17:00-18:00 18:00-19:00 数量 判定结果

余姚市顺迪塑料模具厂

客 户:Байду номын сангаас

订单号:

机 台:

IPQC制程巡检记录表

产品名称:

生产日期:

班 别:

操作人:

检验数量

检验项目

色差 尺寸/变形 缩水 飞边 黑点 流痕 油污 缺料 破裂 批锋/批伤 拉白 模花 多胶 气泡 断针 结合线(夹水 纹) 料花/银丝纹 起皮 粘模 柱斜/柱孔偏 扣位缺失 顶白/顶凸 单重

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知PQC再次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过 处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有明确自检频率统一依加工半小时做产品自检,每次至少检测3PCS并至 少每班2次记录于报表中,巡检每小时一次,每次3pcs,并将结果记录于表中.6.每班均有PQC做制程巡检,针对首件、自检、工艺标准执行状况做稽查,如有违 反作业标准的记录备案,将作为当绩效评价依据。 品检员:

制程检验记录表

生产日期:

检验 时间

产品料号

工序

外观

制程别: 检验项目

尺寸1 尺寸2 尺寸3

尺寸4

班别:

缺陷 尺寸5 程度

检验类别

首件 过程 过程 检验 自检 巡检

设备编号:

检验

检验 结果 数量 (OK/NG

处理方法

)

操作员

QC确认

异常 记录

时间Байду номын сангаас

异常原因分析

处理措施

异常修正后 数值

记录人

生产主管确认

品管主管确认

备注

表单填写标准: 1.各项目必须完整填写,填写内容需清晰明了;2.检验项目栏尺寸位必须测出实际尺寸填入对应空格内;3.首件确认时如检验结果NG,请在异常记录中填写临 时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知PQC再次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过 处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有明确自检频率统一依加工半小时做产品自检,每次至少检测3PCS并至 少每班2次记录于报表中,巡检每小时一次,每次3pcs,并将结果记录于表中.6.每班均有PQC做制程巡检,针对首件、自检、工艺标准执行状况做稽查,如有违 反作业标准的记录备案,将作为当绩效评价依据。

表单编号:

QC确认

备注 中填写临 现提报小过 3PCS并至 查,如有违

现提报小过 3PCS并至 查,如有违