印刷制程检验记录表

制程检验程序(含表格)

制程检验程序(ISO9001:2015)1.0目的为规范制程检验,预防产出批量不合格的产品,减少(杜绝)制程异常的发生。

不断降低生产制程不良率,提升产品品质,确保产品品质符合客户要求。

2.0范围适用于本公司生产制程品质检验控制。

3.0定义3.1首件:指生产制程中加工生产的产品,判定符合要求后,拟批量生产前的第一台(个)产品(半成品,成品)。

3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:对生产过程中影响产品品质的因素(工位)进行随机抽样检验,确认。

4.0权责4.1品质部4.1.1负责制程中产品外观,检验流程,检验标准,检验规范,检验工位的编制和设置。

4.1.2IPQC:负责对产品,物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常的确认与追踪;主导不合格品或品质异常问题的提出,跟进,落实及改善效果确认。

4.2项目部4.2.1新产品首件的确认,负责制程中电气/结构性能测试流程,测试工位的编制和设置;品质异常,不合格品原因的分析及改善对策的提出。

4.2.2负责制程中设备,仪器的使用规范的制订;机器,设备,仪器,仪表,治夹具,工具运行状况的监控,正常运转的巡视及点检/保养工作的监督。

4.3生产部4.3.1负责首件的制作与送样确认;全检工位的人员配置。

4.3.2制程中4M1E的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。

4.3.3负责制程中设备,仪器,仪表,治夹具,工具的日常点检/保养工作。

5.0程序5.1生产,检验前作业准备5.1.1生产部5.1.1.1在开拉生产前进行自我核查,发现不符合项及异常,采取措施,立即纠正。

5.1.1.2在开拉生产前须查核领用物料是否与[生产计划排程表]相符,是否有相应的BOM,技术规范;生产环境是否符合产品需求,各作业工位是否悬挂对应的SOP,作业人员对作业方法,产品品质是否清楚了解。

丝印检验规范(含表格)

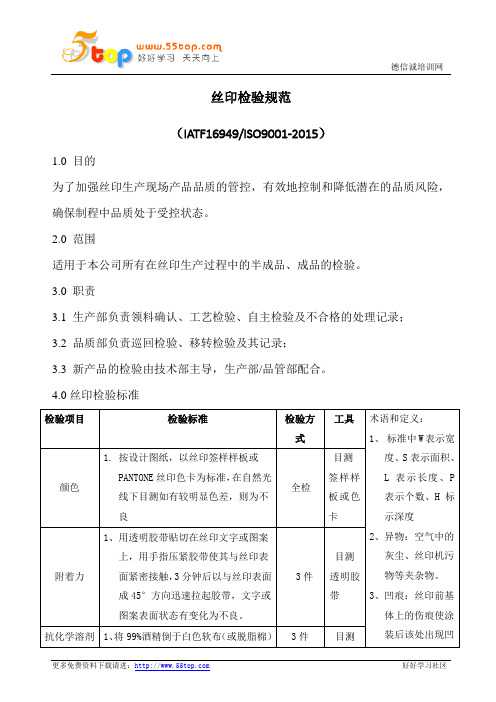

丝印检验规范(IATF16949/ISO9001-2015)1.0 目的为了加强丝印生产现场产品品质的管控,有效地控制和降低潜在的品质风险,确保制程中品质处于受控状态。

2.0 范围适用于本公司所有在丝印生产过程中的半成品、成品的检验。

3.0 职责3.1 生产部负责领料确认、工艺检验、自主检验及不合格的处理记录;3.2 品质部负责巡回检验、移转检验及其记录;3.3 新产品的检验由技术部主导,生产部/品管部配合。

4.0丝印检验标准检验项目检验标准检验方式工具术语和定义:1、标准中W表示宽度、S表示面积、L表示长度、P表示个数、H标示深度2、异物:空气中的灰尘、丝印机污物等夹杂物。

3、凹痕:丝印前基体上的伤痕使涂装后该处出现凹颜色1.按设计图纸,以丝印签样样板或PANTONE丝印色卡为标准,在自然光线下目测如有较明显色差,则为不良全检目测签样样板或色卡附着力1、用透明胶带贴切在丝印文字或图案上,用手指压紧胶带使其与丝印表面紧密接触,3分钟后以与丝印表面成45°方向迅速拉起胶带,文字或图案表面状态有变化为不良。

3件目测透明胶带抗化学溶剂1、将99%酒精倒于白色软布(或脱脂棉)3件目测上。

在产品丝印文字或图案表面上以0.5kg力和1秒钟往返1次的速度摩擦5次(往返),(对按键丝印往返摩擦50次),目测文字或图案试验后的表面状态变化超过表观品质基准中可接受范围为不良。

软布脱脂棉99%酒精陷。

4、划痕:丝印文字或图案表面被坚硬物划伤,可见基体表面。

5、线细:丝印文字或图案线条局部未印刷充满而宽度变小。

6、欠缺:丝印文字或图案线条局部未印刷上而出现残缺。

7、渗透(拖墨):丝印文字或图案线条出现局部凸出或边缘呈锯齿状。

8 油墨飞溅:在印刷时油墨飞溅到丝印表面而形成的斑点。

耐摩擦性1、以直径为6.35mm的圆形橡皮放置于产品丝印文字或图案表面并垂直加载约1.6kg,在25.4mm的行程内以每分30次往返的速度摩擦30次。

制程检验记录表模板

批次

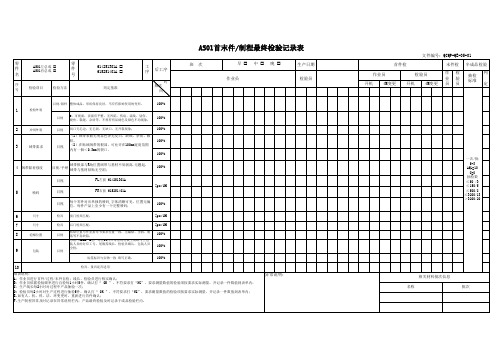

AS01首末件/制程最终检验记录表

零

零

件 名

AS01左总成 AS01有总成

件 号

序 号

检验项目

检验方法

614251301A 615251401A

判定基准

工 序

后工序

时 频次

间

班次

早 中 晚 作业员

目视/限样 整体成品:形状保持良好,不应有影响使用的变形,

100%

1

检验外观

目视

2、可视面:表面应平整,无凹陷、伤痕、流线、划伤、 烧焦、裂缝、杂质等,不得有明显褪色及颜色不均现象;

100%

5

喷码

目视 目视

FL左前 614251301A FR右前 615251401A

5pcs/1H

目视

每个零件对应单独的喷码,字体清晰可见,位置无偏 位,每件产品上至少有一个完整喷码;

100%

6

尺寸

检具 前门检具匹配;

5pcs/1H

7

尺寸

8

泡棉位置

9

包装

检具 后门检具匹配;

5pcs/1H

目视

粘贴位置与作业指导书要求位置一致,无漏贴、歪斜、脱 落等不良缺陷;

100%

2

冲切外观

3

绒带要求

目视 目视

切口无毛边,无毛刺、无缺口、无开裂现象;

(1)绒带表面无明显色泽无发白、缺绒、杂质、颗 粒。 (2)在贴绒绒带的根部,可允许在100mm宽度范围 内有一個<0.3mm的裂口。

100% 100% 100%

4 绒带黏着强度

目视/手掰

绒带根部与R角位置绒带与基材不易剥离.无翘起, 绒带与基材粘贴无空洞;

异常说明:

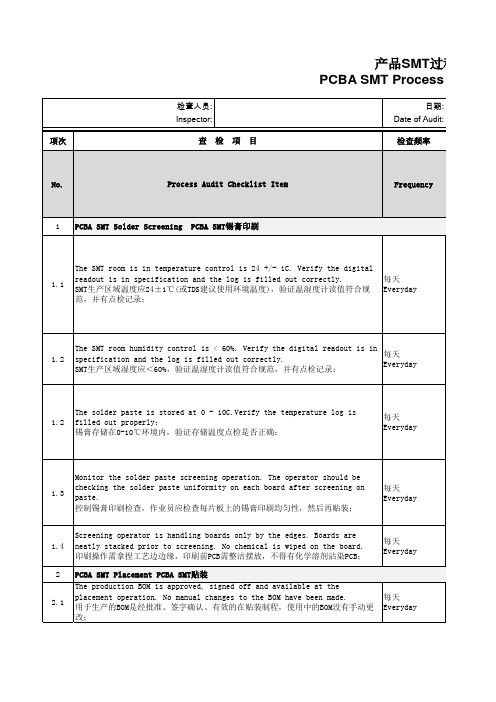

PCBA SMT制程查检表

5.3

Check at least 2 different work station mats. Verify they are clean and are attached properly to ground. 检查至少2个工作台,确认它们是整洁的并有正确的接地;

每天 Everyday

5.4

Verify all material within 30 cm of the PCBA are ESD-safe. There is no clear tape, paper and other types of non-ESD material within 30 cm of the product. All trays and racks are ESD-safe (black). 验证在PCBA相邻30cm区域内都是ESD材料,非确认ESD防护材料的如胶带、纸张等其 他物品没有在PCBA相邻30cm内,所有的托盘(黑色)和架子都是ESD材质 Product Handling 产品后处置

每天 Everyday

1.4 2 2.1

每天 Everyday

每天 Everyday

2.2

Verify the correct placement program is loaded into the machine with the correct PN. For FES production the is program; 每天 确认贴片机载入的程序(正在使用),程序名是正确的(符合SOP要求),是专用于FES Everyday 项目产品;

2.3

An SMT placement First Article (FA) has been completed. All components on the panel have been measured or the PN recorded, and this is recorded on the FA data sheet. The FA data sheet is posted at the operation. The 每天 FA part is available on the SMT line during the run; Everyday SMT首件(FA)已经确认完成,PCBA板上所有的零件被测量或规格记录,应该记录在首 件记录表内,首件确认完成才可以进行贴装;

制程巡检记录表

⑥设备是否按时日常点检与维护?

⑦现场制造条件是否与作业指示书 内容一致? ⑧现场生产是否与作业指示书的产 品名称、规格一致? ⑨产品尺寸/性能是否符合作业指 示书要求?品质管理图是否正确?

⑩产品规格

3

车间绞合加 工区

⑪产品外径

⑫导体电阻(Ω)

(

) 制程巡检记录表

制程巡检员:

9:30

巡检时段

不符合记录

车间负责人:

No. 检验工序

巡检项目

巡检时段

检验结果√|╳

1

车间原料放 ①原料/成品摆放是否整齐? 置区 ②原料/成品名称、规格有无标识

明Байду номын сангаас?

③物料规格、线轴数量与作业指示

书的要求是否一致?

④张力与作业指示书点检要求是否

2

车间线架放 在范围内? 置区 ⑤线架是否有故障?导轮是否损坏

或脱离、脏污?是否断线?

检验结果√|╳

12:30

不符合记录

巡检时段

检验结果√|╳

巡检日期: 15:30

不符合记录

巡检时段

检验结果√|╳

⑬耐压测试(V)

⑭盐水针孔(个)

⑮IR绝缘电阻(MΩ)

4

车间产品送 ⑯产品名称、规格是否标示明确?

检区

⑰产品是否摆放整齐?

1. ①~⑨、⑯、⑰项,巡检抽查符合用”√“标示;不符合用”╳“标示,并在不符合记录栏中记入不符合机台、内容,并由当班领班签名确认改善。 备注

2. ⑩~⑮项,检验结果为巡检抽查作业指示书的检验合格数据;不合格数据则记录在”不符合记录“栏。

审核者:

17:30

不符合记录

SMT制程巡检查核记录表

12.使用钢网是否正确

13.供料各站物料与BOM是否相符

贴 片 机

14.贴片程式与生产机种是否相符 15上料规格与料架编号是否一致 16.上/下料后有无记录 17.排料表与实际是否一致

18.手摆作业有无按流程作业

19.回流焊参数检查记录是否记录

20.回焊炉轨道线速

回 流 焊

21.回焊炉焊接/固化温度 22.炉温是否有测试(每机种至少一次) 23.零件推拉力强度是否符合要求 24.生产是否按时填写工作报表

班 别:

A班

班

B

项目

查核内容

SMT制程巡检查核记录表

线别:

日期:

07:30-09:30 09:30-11:30 11:30-13:30 13:30-15:30 15:30-17:30 17:30-19:30 19:30-21:30 21:30-23:30 23:30-01:30 01:30-03:30 03:30-05:30 05:30-07:30

其它

35.电子仓的温湿度是否记录(15-26℃) 36.机台点检及保养记录有无

37.静电测试是否有记录

问题 备注

表单编号/版 本:QP-01902/A

核准:

审核:

检查:

机种

⒈制程为有铅制程&无铅制程

2.生产流程与工艺要求相符否(MOI)

3.锡膏型号

4.锡膏为有铅&无铅

印 刷

5.所用锡膏回温时间 6.锡膏存储温度 7.锡膏搅拌时间(人工3-5分钟,机器3分钟)记

站

录 8.PCB或FPC烘烤时间及温度(记录)

9.印刷机刮刀速度

10.印刷机刮刀压力

11.印刷钢板擦拭频率:片/次

IPQC巡检记录表

检验工序

加工单号

制程问题点记录表

抽检数量 良品数量 不良品数量

问题描述

处理方法

确认结果

注:1.巡线在生产线的每个节点位每小时以5PCS的比例抽检,其中有2PCS同类不良现象需上报品质部及生产部经理; 2.巡检抽检5PCS,其中有1PCS不良时,加大力度再抽检5PCS,如再发现同类不良品时需上报品质部及生产部经理,若有2PCS同类不良现象需上报品质部及生产部经理,若有

1PCS不良,需再抽检5PCS,以此类推,发现2PCS以上(含2PCS)同类不良品是需上报品质部及生产部经理,直到抽检没有发现不良品算作抽检结束; 3.将所有不良信息如实记录并将不良品退回生产组长处理并再次确认是否返修; 4.此表单每天需交由品质部及生产部经理会签后交给品质部文员统计。

检验员:

生产管理确认:

品质部经理:

表单编号:YH-FM-QC-06-C/2

日期:

PCB制程查检表

查检评分 (标准如备注)

7.3 7.4 7.5 7.6 7.7 7.8 7.9 8.0 8.1 8.2 8.3 8.4 8.5 8.6 8.7 8.8 8.9 8.10 8.11 8.12 9.0 9.2

磷铜球的是否有定期添加?添加频率是多少? 过滤袋是否定期检查更换,以保证没有堵塞与破损 添加剂是否有自动添加?若没有,如何添加管控? 过滤器是否适当的管理,清洁与更换的频率是多少? 锡层厚度及其均匀性是否有管控,以确保产品品质? 是否有将客户要求的铜厚写入制造流程单内? 孔壁粗糙度是否有量测?镀铜切片频率是多少? 绿油 工作底片上是否有清晰标示料号,版本? 网板上是否有标签标示? 文件是否定义需要检查网板并需量测网板张力? 预烤及烘烤温度及时间是否有明确定义? 印刷周期是否严格管控?是否有定时修改网板周期? 油墨在使用前是否有检测粘度? 烤箱是否有定期清洁,温度是否有定期校准? 绿油层厚度是否有量测?是否能有效管控? 曝光后到显影的时间是否有管控? 显影槽过滤网每班生产前是否有检查? 显影槽压力、温度是否有点检纪录? 显影后板面是否有检查? 喷锡 风刀角度是否有定期校验?

10.10 对电测不良品是否有分析不良原因?并统计相应料号的不良率?

11.0 11.1 11.2

11.3

11.4

11.5

1 11.12 11.13 11.14

FQC检验及包装 按客户要求的检验说明书是否清晰,易懂,并放在相关的检验区 域? 检验员是否经过考核,频率是多少?

工作车间是否悬挂标准的搬运流程,检验员是否能执行标准作业规 范,以避免板损与或混料?

现场所有不同的料是否充分的隔离与标示?

所有检验员的检出能力是否有记录管控,若检验员能力较弱,是否 有教育训练或调动岗位?