钣金件制程巡检记录表

合集下载

钣金过程质量审核检查表

結果

0 0 #DIV/0! 90% #DIV/0!

钣金过程质量审核

喷涂工序

y

序号

审核标准

1

人

1.1

喷涂线上的各类人员(上挂、前处理、喷粉、全检、 下挂、包装)是否经过岗位的培训并合格?有无培训

1.2 喷涂线上的员工是否有上岗合格证?

1.3

喷涂线上的员工是否熟悉产品喷涂工序?是否按操作 指导书进行操作?

备注: 0-1分項目需要改善

整改意见

责任人

完成时间

3.4 是否是在合格供应商管控中采购?

3.5

原料的标识、牌号、型号、规格、重量、颜色、有效期等 是否符合规定的要求?

4

法

N/A

4.1 是否有物料检验标准,检验标准是否符合规定的要求? 现场是否有规范的检验作业指导书,指导书是否规范、完

4.2 整?是否受控? 是否有原材料检验记录,记录是否规范完整?是否有签字

2

机

N/A

2.1

计量器具及检测设备是否齐全?精度是否满足规定的要 求?

2.2

计量器具及检测设备使用状态是否有标识?是否有合格标 签?

2.3 是否有完整的计量器具及检测设备台帐?

2.4

所有计量器具是否有计量证书?检测设备是有校正证书? 是否在有效期内?

2.5 是否建立并执行计量器具、试验设备点检规范及记录?

1.2 冲压员工是否有上岗合格证?

1.3

冲压员工是否熟悉产品冲压生产的操作步骤?是否按 操作指导书进行操作?

1.4

对设备的参数及物料规格能否进行自我监控、判定、 自检?

1.5 检验人员的配置是否满足要求?

2

机

2.1

冲压设备是否有设备台账?设备是否有铭牌标识及状 态标识?

0 0 #DIV/0! 90% #DIV/0!

钣金过程质量审核

喷涂工序

y

序号

审核标准

1

人

1.1

喷涂线上的各类人员(上挂、前处理、喷粉、全检、 下挂、包装)是否经过岗位的培训并合格?有无培训

1.2 喷涂线上的员工是否有上岗合格证?

1.3

喷涂线上的员工是否熟悉产品喷涂工序?是否按操作 指导书进行操作?

备注: 0-1分項目需要改善

整改意见

责任人

完成时间

3.4 是否是在合格供应商管控中采购?

3.5

原料的标识、牌号、型号、规格、重量、颜色、有效期等 是否符合规定的要求?

4

法

N/A

4.1 是否有物料检验标准,检验标准是否符合规定的要求? 现场是否有规范的检验作业指导书,指导书是否规范、完

4.2 整?是否受控? 是否有原材料检验记录,记录是否规范完整?是否有签字

2

机

N/A

2.1

计量器具及检测设备是否齐全?精度是否满足规定的要 求?

2.2

计量器具及检测设备使用状态是否有标识?是否有合格标 签?

2.3 是否有完整的计量器具及检测设备台帐?

2.4

所有计量器具是否有计量证书?检测设备是有校正证书? 是否在有效期内?

2.5 是否建立并执行计量器具、试验设备点检规范及记录?

1.2 冲压员工是否有上岗合格证?

1.3

冲压员工是否熟悉产品冲压生产的操作步骤?是否按 操作指导书进行操作?

1.4

对设备的参数及物料规格能否进行自我监控、判定、 自检?

1.5 检验人员的配置是否满足要求?

2

机

2.1

冲压设备是否有设备台账?设备是否有铭牌标识及状 态标识?

钣金件重点工序检查表

硬度

用平头的中华牌2H铅笔在检验涂层上施力1KG;铅笔与涂层表面成45°,并将铅笔在其表面移动约10mm。不同位 置测定5次。

膜厚 用膜厚仪测量5个点,取平均值

丝印

刮灰 检查喷涂后是否严格按工艺进行刮灰处理 丝印检查 对比字体、颜色,网板检查

其他

门锁、铰链、 粉末

检查门锁、铰链、户内外粉末等标准件符合我公司技术指定的供应商品牌或同等产品。

涂层应无明显擦痕或脱落现象,且涂层硬度不低于2H。 喷漆表面的30um~50um;二次喷涂:桔纹180um,沙纹纹理160um,平面140um。一次喷涂合格率90%左 右,60um~90um, 表面光滑平整,无露底、积粉、针孔等现象。 每个供方要求出一份关于网版的管控规定。对产品的实际效果为每批随机抽查,不作定量要求。

磷化、水洗

烘干

烘干 用烤炉进行烘烤

烘烤温度,保 温时间

现场查看烘烤温度,保温时间

色差

用色差仪进行测量

附着力

用划格法在试样件上划方格, 采用20 mm / s~50 mm / s的划格速度,其划格深度在基材表面,不能切入基材 。然后用压敏胶带粘贴牢靠后做试验验证,对厚度≥60μm的涂层,划格间距为2 mm,试验采用透明的压敏胶粘 带,宽25 mm、长度约75 mm,粘着力(10±1)N / 25 mm,把胶粘带的中心点放在网格上方,胶粘带与一组切割 线平行,且至少要粘贴20 mm以上,在要粘贴的涂层面积上要全面接触,粘贴停留5 min内。拿住胶粘带悬空的一 端,使其尽可能接近60°角度,在(0.5~1) s内平稳地撕离胶粘带。

现场查看

按IP05级要求

确认:

现场查看

按生产批随机抽 测

具破坏性,由厂 家按生产批抽样 测试,查验记录 在机柜底部做测 试,按生产批抽 查

PZGLI007-075五金加工巡检记录表

直形

牙 纹 扭 力

规格要求:

涂

抗

层 附着 击

厚力强

度

度

规格要求:

规格要求:

与 配 件 试 装 无 影 响

包装 符合 要求 、标 识正 确清 晰、 无混

料

药 水 温 度

药 水 PH 值

烘 烤 温 度

磷 化 膜 厚 度

08:30 09:30 10:30 11:30 12:30 13:30 14:30 15:30 16:30 17:30 18:30 19:30 20:30 21:30 不良品合计:

生产数量结构包装标识材料无生锈起皱扭曲无压痕变形拉伸痕脏污切口无披锋缺料多料无漏冲少冲冲反焊点平整无漏焊脱漏焊穿牙纹无滑牙烂牙无旋压痕后推印抛光扫纹无色差流挂桔皮堆粉气泡尘粒掉漆漏底无色差水印麻点彩光挂具痕材料长宽厚度直径成型拉伸角度弧度高度尺寸标志标记尺寸深度无斜角错位间隙通规可以通过止规可以止住牙纹无漏攻与工件表面垂直铆合部件无误无松动变形牙纹扭力涂层厚度附着力抗击强度规格要求

无色 差、 水印 、麻 点、 彩光 、挂 具痕

、漏

材 料 成型 长 、拉 、 伸角 宽 度、 、 弧度 厚 、高 度 度尺 直寸 径

标 志 、 标 记 尺 寸 深 度

底

牙铆

无 斜 角 、 错 位 、 间 隙

通 规 可 以 通 过

止 规 可 以 止 住

纹 无 漏 攻 与 工 件 表 面 垂

合 部 件 无 误 、 无 松 动 变

作 是 否 与 作 业 指 导 书

生 痕、 披

锈 变形 锋

、 、拉 、

起 伸痕 缺

皱 、脏 料

、污 、

扭

多

曲

料

无色

机械加工巡检记录单(加工过程质量控制

机械加工巡检记录单(加工过程质量控制项目名称:机械加工巡检

巡检时间:20XX年XX月XX日

巡检人员:XX

加工过程控制:

1.工件准备:

-检查工件材料和尺寸是否符合要求。

-检查工件表面是否有划痕或其他破损。

-检查夹具和夹具夹紧力是否符合要求。

2.加工设备调整:

-检查加工设备的润滑系统是否正常。

-检查切削刀具的磨损情况,并进行必要的更换。

-检查加工设备的定位和调整,确保加工精度。

3.加工过程监控:

-监控加工参数,如转速、进给速度等。

-检查加工过程中的温度和润滑情况。

-检查切削液的浓度和PH值,确保加工质量。

4.加工质量检验:

-对加工件进行尺寸和形状的测量,与工艺要求进行比对。

-检查加工件的表面质量,如光洁度和粗糙度。

-进行非破坏性检测,如超声波探伤和磁粉检测。

5.问题记录和处理:

-检查中是否发现加工质量问题,并记录在问题清单中。

-对发现的问题进行分类和整理,并提出处理方案。

-跟踪问题的处理过程和结果,确保问题得到解决。

6.巡检总结:

-总结本次巡检的结果和问题,以及处理措施。

-提出巡检改进的建议,如加强设备维护和操作培训等。

备注:巡检记录应进行保密处理,仅限授权人员查阅。

以上是一份机械加工巡检记录单的示例,巡检人员在实际操作时可以根据具体的加工要求和工艺过程进行适当调整和补充。

通过巡检记录单的使用,可以有效监控和控制机械加工过程的质量,提高产品的一致性和可靠性。

钣金件质量信息反馈改进跟踪表

反馈部门/人

质量信息反馈/改进跟踪表

质量管理部

产品名称

钣金件、五金件

编号:11-14-39 反馈时间

1、质量信息反馈描述 2011年5月起发现产品:钣金件、五金件不同程度锈蚀,其中以热区版空调锈蚀最为严重。

2、临时改正措施

行动计划

计划完成时间

与供应商联系,确定5种组合的防腐蚀工艺,并安排盐雾试验验证,

度小于等于5u;

成本核算:由采供部、技术部、财务部联合对采用新工艺后成本的

3 增加进行核算;

2011年12月30日

质管部申请采购镀层测厚仪(已采购到位)。 4

2011年3月31日

7、永久措施有效性验证 2012年2月3日技术部下发表面处理工艺要求,已对相应质量控制点进行强制要求,且下发检验方法。

8、改进措施展开

μm,要求喷塑采用户外三防粉,所有镀锌件一律按照军工件要求镀 理,禁止使用激光打标 合对采用新工艺后成本的增加进行核算

评审负责人: 2011 年 12 月 10 日

责任人

对相应质量控制点进行强制要求,且下发检验方法。

验证确认人: 2012 年 2 月 28 日 书及相关文件的修改及完善企业标准或技术规范等。

评审负责人: 2011 年 12 月 10 日

6、永久措施

序号 1

内容

确定表面处理工艺为电泳15μm后喷塑80μm,要求喷塑采用户外三 防粉,所有镀锌件一律按照军工件要求镀锌厚度25μm;

计划完成日期 2012年1月1日

打标采用钢印打标,打标后再进行电泳处理,禁止使用激光打标,2 2 月1日出具新工艺,经盐雾试验验证,对激光打标予以放行,打标深 2012年2月1日

1 选择最佳的工艺

2011年12月底

质量信息反馈/改进跟踪表

质量管理部

产品名称

钣金件、五金件

编号:11-14-39 反馈时间

1、质量信息反馈描述 2011年5月起发现产品:钣金件、五金件不同程度锈蚀,其中以热区版空调锈蚀最为严重。

2、临时改正措施

行动计划

计划完成时间

与供应商联系,确定5种组合的防腐蚀工艺,并安排盐雾试验验证,

度小于等于5u;

成本核算:由采供部、技术部、财务部联合对采用新工艺后成本的

3 增加进行核算;

2011年12月30日

质管部申请采购镀层测厚仪(已采购到位)。 4

2011年3月31日

7、永久措施有效性验证 2012年2月3日技术部下发表面处理工艺要求,已对相应质量控制点进行强制要求,且下发检验方法。

8、改进措施展开

μm,要求喷塑采用户外三防粉,所有镀锌件一律按照军工件要求镀 理,禁止使用激光打标 合对采用新工艺后成本的增加进行核算

评审负责人: 2011 年 12 月 10 日

责任人

对相应质量控制点进行强制要求,且下发检验方法。

验证确认人: 2012 年 2 月 28 日 书及相关文件的修改及完善企业标准或技术规范等。

评审负责人: 2011 年 12 月 10 日

6、永久措施

序号 1

内容

确定表面处理工艺为电泳15μm后喷塑80μm,要求喷塑采用户外三 防粉,所有镀锌件一律按照军工件要求镀锌厚度25μm;

计划完成日期 2012年1月1日

打标采用钢印打标,打标后再进行电泳处理,禁止使用激光打标,2 2 月1日出具新工艺,经盐雾试验验证,对激光打标予以放行,打标深 2012年2月1日

1 选择最佳的工艺

2011年12月底

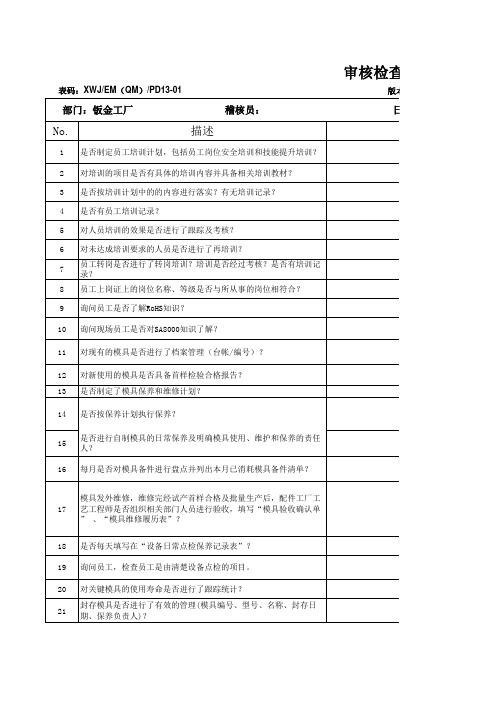

审核检查表(钣金工厂)

74 75

76

在巡检过程中,是否合格时在“质量跟踪卡”上盖蓝色工号章,不 合格时盖红色工号章,并且当天生产完成后在“冷加工巡检记录表 ”记录检验结果及当天生产状态? PQC检验合格的成品是否直接在“车间成品状态标识卡”上盖合格 蓝色章及检验员对应的工号章 符合停线条件时是否开出停线通知要求停线? 生产过程中品质异常时是否按照品质异常处理流程执行? 员工是否按计划进行了ROHS指令培训和考核,是否有培训记录。抽 查3名新进员工的培训记录。 是否编制了计量仪器台帐对PQC质检员工使用的计量仪器进行归档 管理。 点检发现计量仪器、测试仪器有问题时,PQC员工是否及时将问题 反馈给测试中心仪器管理人员。 对于ROHS订单,如果在首样确认或巡检时,发现非ROHS物料或可疑 物料时,是如何处理?是否有记录? 产品生产过程中是否有检验状态标识。 查看本周的冷加工间首检记录,并查看记录工艺要求,对超差尺寸 首样是否进行了处理,查看是否相关证据证实。 查看冷加工的过程巡检记录,看是否符合要求量跟踪卡上盖蓝色工号章不合格时盖红色工号章并且当天生产完成后在冷加工巡检记录表记录检验结果及当天生产状态

审核检查表

表码: 表码:XWJ/EM(QM)/PD13-01 ( ) 版本号

部门: 部门:钣金工厂

稽核员: 稽核员:

日期

No.

1 2 3 4 5 6 7 8 9 10 11 12 13 14

描述

是否制定员工培训计划,包括员工岗位安全培训和技能提升培训? 对培训的项目是否有具体的培训内容并具备相关培训教材? 是否按培训计划中的的内容进行落实?有无培训记录? 是否有员工培训记录? 对人员培训的效果是否进行了跟踪及考核? 对未达成培训要求的人员是否进行了再培训? 员工转岗是否进行了转岗培训?培训是否经过考核?是否有培训记 录? 员工上岗证上的岗位名称、等级是否与所从事的岗位相符合? 询问员工是否了解RoHS知识? 询问现场员工是否对SA8000知识了解? 对现有的模具是否进行了档案管理(台帐/编号)? 对新使用的模具是否具备首样检验合格报告? 是否制定了模具保养和维修计划? 是否按保养计划执行保养? 是否进行自制模具的日常保养及明确模具使用、维护和保养的责任 人? 每月是否对模具备件进行盘点并列出本月已消耗模具备件清单?

各工序制程巡检记录表

深圳市联创力科技有限公司

EMI车间泡棉成型/手贴工序制程巡检记录表

日期 :

〈一〉、巡查确认要求

1、检验依据:检验文件

2、抽样频率/频数:20PCS/次/1H ,其中尺寸检测:5pcs/次;

3、合格判定:Ac:0 Re:1

〈二〉、检查依据

□工序卡

□ 生产工单

□图纸

□样板

□ 设备操作说明书

□ 生产计划单 □作业指导书

1工序卡生产工单图纸样板生产计划单作业指导书检验标准书相关件机台模具工艺参数尺寸规格mm划表示检验项目合格划表示项目不合格划o表示不合格已处理ok深圳市联创力科技有限公司过胶工序制程巡检记录表日期一巡查确认要求二检查依据三制程巡检记录序号巡检时间生产数量抽检数量客户物料编号工单号作业人员材料作业方法产品外观功能特性过程状况不良数量判定处置备注101112131415161718审核

9

10 பைடு நூலகம்1

12

13

14

15 16

17

18

说 明

划"√"表示检验项目合格,划"×"表示项目不合格,划"O"表示不合格已处理OK

审 审核:

组

组长:

时间:

□检验标准书 □相关件

〈三〉、制程巡检记录

序号

巡检时 间

生产数量

抽检数 量

客户

物料编号

工单号

作业人员

机台/模 具

材料

作业方法 产品外观

尺寸规格(mm)

功能特 性

过程状况

不良数量

表单编号:LCL-QR-QC-08-A/0

判定 处置

备注

1

2

3 4 5 6 7 8

EMI车间泡棉成型/手贴工序制程巡检记录表

日期 :

〈一〉、巡查确认要求

1、检验依据:检验文件

2、抽样频率/频数:20PCS/次/1H ,其中尺寸检测:5pcs/次;

3、合格判定:Ac:0 Re:1

〈二〉、检查依据

□工序卡

□ 生产工单

□图纸

□样板

□ 设备操作说明书

□ 生产计划单 □作业指导书

1工序卡生产工单图纸样板生产计划单作业指导书检验标准书相关件机台模具工艺参数尺寸规格mm划表示检验项目合格划表示项目不合格划o表示不合格已处理ok深圳市联创力科技有限公司过胶工序制程巡检记录表日期一巡查确认要求二检查依据三制程巡检记录序号巡检时间生产数量抽检数量客户物料编号工单号作业人员材料作业方法产品外观功能特性过程状况不良数量判定处置备注101112131415161718审核

9

10 பைடு நூலகம்1

12

13

14

15 16

17

18

说 明

划"√"表示检验项目合格,划"×"表示项目不合格,划"O"表示不合格已处理OK

审 审核:

组

组长:

时间:

□检验标准书 □相关件

〈三〉、制程巡检记录

序号

巡检时 间

生产数量

抽检数 量

客户

物料编号

工单号

作业人员

机台/模 具

材料

作业方法 产品外观

尺寸规格(mm)

功能特 性

过程状况

不良数量

表单编号:LCL-QR-QC-08-A/0

判定 处置

备注

1

2

3 4 5 6 7 8

钣金设备点检表

大力钳2个 钳体有无变形? 电钻角磨机 有无杂音、碳刷线路是否正常? 拉铆枪 介子机 拉拔器 全脸护照 塑料焊枪 电线盘 枪嘴调整、枪体是否正常? 线路有无老化、指示等情况是否正常

有无损坏、气缸接头是否漏油

有无损坏、镜面完好程度 枪芯、枪体是否正常 线路归位、指示灯情况

安全绳2个 挂钩、绳体有无损坏 工具箱3个 内部工具、完整程度 每 日 灭火器2个 表压力、安全销、是否正常 工位3个 清洁要点、工具归位、地面清洁 *检查记录要领----V:没有异常、NG:有异常 A:调整.拧紧.上油

大力钳2个 钳体有无变形 每 日 开 始 作 业 . 拉拔器 手动胶枪 电钻 塑料焊枪

有无杂音、碳刷、线路是否正常

气动接头、工作中是否正常 固定钻夹、旋转是否正常 枪芯、枪体是否正常

氧乙炔瓶车 压力阀、管路车轮是否正常 使 用 时 灭火器4个 表压力、安全销、是否正常 . 每 日 特殊事项 检查发现有异常 工具箱2个 内部工具、完整程度 工位3个 清洁要点、工具归位、地面清洁 *检查记录要领----V:没有异常、NG:有异常 A:调整.拧紧.上油

特殊事项 检查发现有异常 向上司报告接受指示 记录对策、处理结果

钣金修复机: 拉拔器(黄):

点检人: 确认人:

设备点检表

钣金 编号:**/EMS-R-A016

设备名称

点检项目

时间:

年

月

C组

区分

常用、专用工具

点检内容

日期

1 2 3 4 5 6 7 8 9 # # # # # # # # # # # # # # # # # # # # #

钣金

编号:**/EMS-R-A016

设备名称

点检项目 大力钳

PCBA制程巡检记录表

表单编号:

版 本: 编号: B/0

产品名称

8:00—10:00 10:00—12:00

产品型号/规格:

巡查结果 13:30—15:30 15:30—17:30 18:30— 生产组长签名

IPQC:

审核:

日期:

IPQC制程巡检记录表

客户: 订单/生产单号:

巡查项目 1.检查生产线是否按BOM表生产首样、首件,然后对首样生产 2.静电手腕带及其它静电防护是否良好;烙铁温度是否设置正确,有无接地 3.生产员工是否按作业、装配指导书作业,动作方式是否正确 4.物料标示、摆放是否正确、是否合理 5.抽查人工焊后PCB板有无锡孔,锡珠、锡渣及其它不良 6.抽查插件线是否有漏插元件、错插、极性插反 7.各工位堆放PCB板方式是否正确(有无堆积、员工野蛮作业) 8.锡炉是否按规定温度设置。 9.剪脚成型机振筒是否良好接地及清理干净 10.装配过程有无漏装螺丝、弹垫、套管等 11.焊接工序有无假焊、虚焊、漏焊等、电源线、信号线破皮或刺破等 12.灯杯或灯管产品内有无锡渣、螺丝、弹垫、杂物等未清理干净 13.产品打胶是否按供应商说明书调配;打胶后是否有少胶、多胶、漏打、漏灌 14.打胶灌胶后的产品有无裂缝、脱胶等异常 15.产品振动测试、绝缘电阻测试有无异常 16.信号线、电源线焊接是否正确与订单、排产单是否相符,是否符合安规要求 17.所有产品来料有无不良现象如:尺寸、划痕、变形、变色、电子元件损坏 18.丝印有无印错及划伤等 19.产品功能测试(电流、电压、功率、功能、LED)有无异常 20.检测仪器有无有效校验标识 21.工作台、测试架、治具、货架等应保持无灰尘、无油污 22.没有使用的工具、治具、是否归类于工具箱内 23.修理品应放置在生产线外并作好标识 品质异常:要有相关备查项目:客户、订单号、产品名称型号、客户特殊要求等 纠正预防措施:

钣金车间日常5S检查表

1

5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5

总分

1、每项违反1处扣 1 分,总分为100分。

1

序号检查标准分值fms总分钣金车间日常5s检查表改善项新250折边125折边老250折6005激光地面通道墙面看板1地面无纸屑油污铁屑木屑积尘

江苏大全长江电器股份有限公司

JIANGSU DAQO CHANGJIANG ELECTRIC CO.,LTD.

钣金车间日常5S检查表

序 改善 号 项目 检查标准 分值 FMS 新250折边 125折边 小折边 老250折 6005激光 1)地面无纸屑、油污、铁屑、木屑、积尘。 地面 通道 2)通道畅通无阻; 墙面 3)墙面、玻璃等无损坏,无脚印、手印等; 看板 4)区域看板、宣传栏保持清洁,无灰尘,工作区电源控制箱门关闭; 5)物料标识正确清晰、堆放整齐、地角木与黄线平行且不超出; 6)首检工具箱无灰尘、污迹,门必须关闭,所有量具必须摆放整齐; 2 作业 7)标准图纸、合同图纸和工艺放置整齐; 现场 8)站柱位置正确,链条悬挂;所有护栏和站柱无灰尘和油污; 9)货架上无灰尘、污迹和杂物,物料存放整齐,标识正确清楚; 10) 工作区域无雨具、衣服,木棍放置整齐、机床内部无纸屑; 11) 机床保养干净,无大量黑油污,机床上午铁屑; 12) 模具等机床配件摆放整齐; 3 设备 13) 风扇干净,无灰尘和明显污渍,在无人的情况下,应切断电源; 14) 设备点检记录每天填写; 15) 下班后切断照明灯和机床电源,中午和夜班吃饭时间机床关油泵; 16) 上岗时做好劳保用品的佩戴工作(手套、耳塞、眼镜等), 4 纪律 17) 操作工在监控机床生产,上班时间不玩手机或串岗; 18) 严禁在车间吸烟,喝酒上班; 5 其他 19) 废品箱内严禁放饮料瓶、纸屑、木屑等非金属杂物; 20) 清洁工具应按指定位置悬挂整齐,每天清理垃圾;