制动器设计-计算说明书

湿式多盘制动器说明书

本科毕业论文(设计)题目:抱轴式湿式多盘制动器学院:山西大学煤炭工学院班级:机械班姓名:指导教师:职称:讲师完成日期: 201 年 6 月 11抱轴式全封闭湿式多盘式制动器设计摘要:无轨胶轮车辅助运输,是我国煤矿生产中重要的运输方式。

因此,湿式多盘制动器就成为了目前研究的重要课题。

本文通过对不同种类制动器的作用、分类、结构以及原理的详细介绍,找出了湿式多盘制动器的优势,进一步分析了湿式多盘制动器的工作原理。

结合本课题无轨辅助运输设备所需的制动性能,根据常规全封闭湿式多盘制动器的结构特点和其工作原理,通过详细计算及校核设计出符合无轨胶轮车辅助运动车辆的制动器。

关键字:湿式多盘制动器;制动力矩;碟簧IThe Design of Fully Enclosed Wet Multi-disc BrakeAbstract:The trackless assisted transportation is an important transport in China's coal production , therefore wet multi-disc brake has become an important topic. The paper introduce the function, classification, structure and working principle of all kinds of brake. Further analysis the advantages of a wet multi-disc brake and how it works. With rail auxiliary transport equipment required braking performance of the subject. According to the structural characteristics of the Practices fully enclosed wet multi-disc brake and its working principle. Through the detailed, In conformity with the supplementary we should design motor vehicles rubber-tyred car brake.Key words:Wet multi-disc brake;Braking torque;Disc spring目录第一章绪论 (1)1.1 课题背景 (1)1.2 国内外现状 (1)1.2.1 国外现状 (1)1.2.2 国内现状 (2)1.3 工程车辆制动器的发展方向 (3)1.4 湿式多盘制动器研究的意义 (4)第二章制动系统的制动器要求和制动器的比较 (5)2.1 制动器的类型和比较 (5)2.2.1 制动器的类型 (5)2.2.2 制动器的性能比较 (5)第三章湿式多盘制动器概述 (7)3.1 湿式多盘制动器的现状、种类及特点 (7)3.2 湿式多盘制动器结构特点及其工作原理 (8)3.3 湿式多盘制动器的工作原理 (8)3.4 湿式多盘制动器冷却方式及散热途径 (9)第四章抱轴式湿式多盘制动器的设计 (10)4.1 设计的原始数据 (10)4.2 汽车制动理论分析 (10)4.2.1 制动性能的概念 (10)4.2.2 制动器性能评价指标 (10)4.2.3 制动时车辆受力分析 (11)4.2.4 制动车辆制动效能 (13)4.2.5 制动器制动力的比例关系 (14)4.3 湿式多盘制动器的计算 (15)4.3.1 全封闭湿式多盘制动器的原始数据 (15)4.3.2 全封闭湿式多盘制动器的设计原则 (16)M的计算 (17)4.3.3 整车所需的最大制动力矩BT (18)4.3.4 前后桥制动器所需的力矩u4.3.5 前后桥制动器所需的制动力 (18)4.4 碟簧的计算及校核 (19)4.4.1 碟簧形式的选取 (19)4.4.2 碟簧的工作特点 (20)4.4.3 碟簧的种类 (20)4.4.3 复合碟簧的计算 (21)4.4.5 碟簧方案的选取 (22)4.4.6 碟簧方案的校核 (25)4.4.7 碟簧组设计方案的有关数据 (31)4.5 湿式多盘制动器摩擦材料的选择 (32)4.5.1 两种类型的摩擦材料 (32)4.5.2 结论 (32)4.6 花键的计算与校核 (33)4.6.1 花键的选择 (33)4.6.2 活塞上花键的参数计算与校核 (33)4.7 摩擦片选取及布置 (39)4.8.1 O 形密封圈的特点 (40)4.8.2 形密封圈对湿式多片制动器的影响 (41)4.9 湿式多盘制动器典型零件的设计与加工工艺 (41)第五章机械工程CAD制图规则 (45)第六章总结 (49)参考文献 (50)致谢 (51)附录 (52)英语文献 (1)中文翻译 (12)第一章绪论1.1 课题背景湿式多盘制动器具有制动力矩大、使用寿命长、抗衰退能力强、免维修等很多特点。

制动系统计算说明书

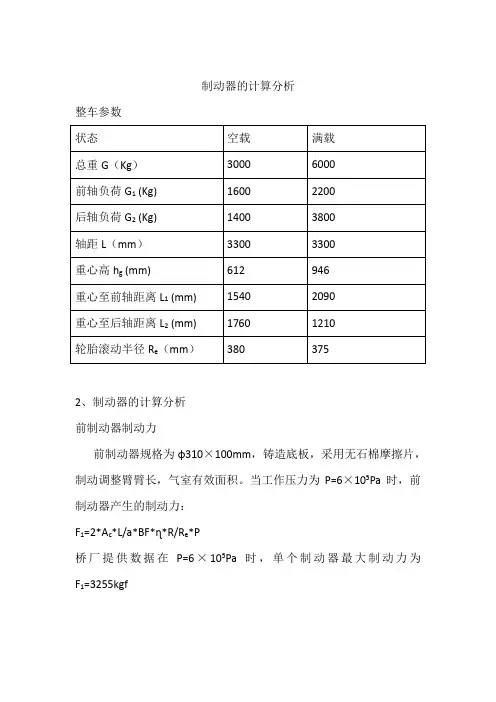

制动器的计算分析整车参数2、制动器的计算分析前制动器制动力前制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F1=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf以上各式中:A c—气室有效面积L—调整臂长度a—凸轮基圆直径BF—制动器效能因数R—制动鼓半径R e—车轮滚动半径ɳ—制动系效率P—工作压力后制动器制动力后制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F2=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F2 =3467kgf满载制动时的地面附着力满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。

地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数ϕ值一般在~之间,我们现在按照路面附着系数为来计算前后地面附着力:Fϕ前=G×ϕ+G×ϕ2满1=2200×+6000××=2002kgfFϕ后=G满2×ϕ-G×ϕ23800×××==1487kgf因为前面计算的前后制动器最大制动力分别为F1=3255kgfF2=3467kgf3、制动器热容量、比摩擦力的计算分析单个制动器的比能量耗散率的计算分析前制动器的衬片面积A1=2×πR1××L1=式中(L1=100mm摩擦片的宽度w1=110°)后制动器的衬片面积A2=2×πR2××L2=式中(L2=100m m 摩擦片的宽度w2=)比能量耗散率e1=β=e2=β=上式中:G—满载汽车总质量V1—制动初速度,计算时取V1=18m/sβ—满载制动力分配系数t—制动时间,计算时取t=鼓式制动器的比能量耗散率以不大于mm2为宜,故该制动器的比能量耗散率满足要求。

汽车制动系统设计说明书

目录第一章绪论 (1)1.1 本次制动系统设计的意义 (2)1.2 本次制动系统应达到的目标 (2)1.3 本次制动系统设计容 (3)1.4 汽车制动系统的组成 (3)1.5 制动系统类型 (3)1.6 制动系工作原理 (3)第二章汽车制动系统方案确定 (4)2.1 汽车制动器形式的选择 (5)2.2 鼓式制动器的优点及其分类 (6)2.3 盘式制动器的缺点 (8)2.4 制动驱动机构的结构形式 (8)2.4.1 简单制动系 (9)2.4.2 动力制动系 (9)2.4.3 伺服制动系 (10)2.5 制动管路的形式选择 (10)2.6 液压制动主缸方案的设计 (12)第三章制动系统主要参数的确定 (14)3.1 轻型货车主要技术参数 (14)的确定 (14)3.2 同步附着系数的3.3 前、后轮制动力分配系数 的确定 (15)3.4 鼓式制动器主要参数的确定 (16)3.5 制动器制动力矩的确定 (18)3.6 制动器制动因数计算 (19)3.6.1 制动器制动因数计算 (19)3.6.1 制动器制动因数计算 (20)3.7 鼓式制动器零部件的结构设计 (21)第四章液压制动驱动机构的设计计算 (24)4.1 制动轮缸直径d的确定 (24)的计算 (25)4.2 制动主缸直径d4.3 制动踏板力F (26)P4.4 制动踏板工作行程Sp (26)第五章制动性能分析 (27)5.1 制动性能评价指标 (27)5.2 制动效能 (27)5.3 制动效能的恒定性 (27)5.4 制动时汽车的方向稳定性 (28)5.5 前、后制动器制动力分配 (28)5.5.1 地面对前、后车轮的法向反作用力 (29)5.6 制动减速度j (29)5.7 制动距离S (29)5.8 摩擦衬片(衬块)的磨损特性计算 (30)5.9 汽车能够停留在极限上下坡角度计算 (32)第六章总结 (33)参考文献 (34)一.绪论汽车工业是一个综合性产业,汽车工业的生产水平,能够代表一个国家的整个工业水平,汽车工业的发展,能够带动各行各业的发展,进而促进我国工业生产的总体水品。

液压制动器说明书

JIANGXI AGRICULTURAL UNIVERSITY 本科毕业论文(设计)题目:常闭鼓式制动器学院:工学院*名:***学号: ********专业:机械设计制造及其自动化年级:机制082班指导教师:林金龙职称:讲师二0一二年五月摘要制动器可以分两大类,工业制动器和汽车制动器,汽车制动器又分为行车制动器(脚刹)和驻车制动器。

在行车过程中,一般都采用行车制动(脚刹),便于在前进的过程中减速停车,不单是使汽车保持不动。

若行车制动失灵时才采用驻车制动。

当车停稳后,就要使用驻车制动(手刹),防止车辆前滑和后溜。

停车后一般除使用驻车制动外,上坡要将档位挂在一档(防止后溜),下坡要将档位挂在倒档(防止前滑)。

使机械运转部件停止或减速所必须施加的阻力矩称为制动力矩。

制动力矩是设计、选用制动器的依据,其大小由机械的型式和工作要求决定。

制动器上所用摩擦材料(制动件)的性能直接影响制动过程,而影响其性能的主要因素为工作温度和温升速度。

摩擦材料应具备高而稳定的摩擦系数和良好的耐磨性。

摩擦材料分金属和非金属两类。

前者常用的有铸铁、钢、青铜和粉末冶金摩擦材料等,后者有皮革、橡胶、木材和石棉等。

块式制动器是一种的主要适用于起重运输机械的制动装置。

本论文着重介绍了其特点、关键零部件的选择或设计计算方法、主要性能参数。

除此之外还着重介绍了制动臂、等关键部件的设计参数及注意事项,同时细节方面对于制动器的静力矩也做了详细的计算设计。

关键词:制动块;制动器;制动瓦;制动轮AbstractBrakes can be divided into two categories, industrial brakes and automotive brakes, automotive brake is divided into brake (foot brake) and the parking brake. In the driving process, generally used brake (foot brake), to facilitate the process of deceleration in the forward stop, not just the car to remain intact. If the traffic Zhidongshiling when using the parking brake. When the car completely stopped, it has to use the parking brake (hand brake), to prevent the vehicle front and rear slip slide. After stopping the general addition to the parking brake, the uphill hanging in a stall to stall (after the slide to prevent), downhill to hang in the reverse gear (to prevent forward slip.) Mechanical moving parts to stop or slow down the resistance of the moment must be applied as the brake torque. Braking torque is the design, selection based on the brake, the size of the pattern and work by the mechanical requirements of the decision. Friction material used on brake (brake parts) directly affects the performance of the braking process, and the main factors affecting the performance of the working temperature and the temperature rise speed. Friction material should have high and stable friction coefficient and good wear resistance. Metallic and nonmetallic friction materials sub-categories. The former are commonly used cast iron, steel, bronze, and powder metallurgy friction materials, which have leather, rubber, wood and asbestos.Disc brake arm frame is a new major for the braking device handling equipment. This paper focuses on its characteristics, key components of the selection or design methods, the main performance parameters and some bench test results. Highlights in addition to the brake arm, loose brake components, etc. The key design parameters and considerations, while the details of the static torque for the brake has also done a detailed calculation of design.Keyword:shoe block;arrester;brake scotch;brake pulley目录1 绪论 (1)1.1制动器简介 (1)1.2 制动器工作原理 (1)2 制动器的种类和用途 (1)2.1制动器的用途 (1)2.2 制动器的种类 (2)2.2.1 根据制动器的构造形式分类 (2)2.2.2 根据操作情况分类 (4)2.2.3 根据制动器驱动方式形式分类 (5)3 块式制动器的构造 (5)3.1制动轮 (5)3.2 制动瓦块 (5)3.3制动衬料 (5)3.3.1 关于制动衬料的要求: (6)3.3.2 摩擦衬料的主要种类: (6)4 块式制动器的设计与选用 (6)4.1 毕业设计(论文)内容与技术参数: (6)4.1.1 确定制动瓦块的正压力 (8)4.1.2确定B点的力的大小; (8)4.1.3确定D点力的大小 (9)4.1.4确定弹簧力的大小 (9)4.1.5确定油泵需要的力 (9)4.2 制动瓦块的 (9)4.3 均等杠杆 (11)总结 (12)参考文献 (13)致谢 (14)1 绪论1.1 制动器简介制动器是使机械中的运动件停止或减速的机械零件。

汽车制动系统计算

后

b.

F1

Gb L hg

jd1 max

F1 m

g b L hg

前

F 2

Ga L hg

j d 2 max

F 2 m

g a L hg

制

S

1 3.6

(t1

t2 ) v 2

v2 25.92 jmax

根

a

2

b

L

g g

0 .8

各个设计方案均能满足法规对行车制动性能的要求,同时也满足设计要求。 4 ) 助施力器失效时,制动力完全由人力操纵踏板产生,最大踏板力要求:N1类车700N。 加

△g2—鼓式制动器的蹄、鼓间隙

△g3—鼓式制动器摩擦衬片的厚度公差

(3)储油壶总容量Vmax

空载同步附着系数

0

车满载同步附着系数

' 0

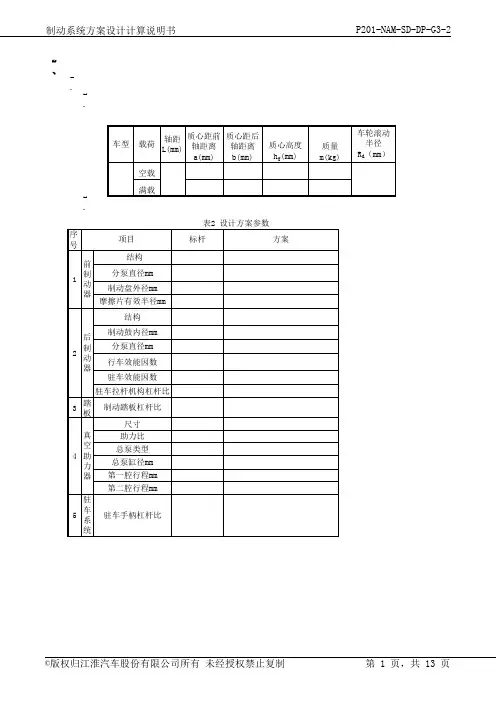

型

标杆

方案

P201-NAM-SD-DP-G3-2

选配方案(四轮盘式)

Fif

Fir

图2 车型的I曲线与β线 ©版权归江淮汽车股份有限公司所有 未经授权禁止复制

第 4 页,共 13 页

制动系统方案设计计算说明书

P201-NAM-SD-DP-G3-2

通 过 1、在空载状态下,地面附着系数为0.8,标杆管路压力达到6MPa,管路压力达到5MPa,选 配方案管路压力达到5MPa,制动器发生抱死,此时后轴早于前轴抱死,这时整车稳定性非常差 。需要ABS进行调节。

n1、n2—前、后制动器单侧油缸数目(仅对盘式制动器而言)

Kv—考虑软管膨胀时的主缸容积系数,汽车设计推荐:轿车 =1.1,货车 =1.3

其中 要根据制动器的类型、参考同类车型确定,对鼓式制动器:汽车设计推荐δ=2-2.5mm;汽车工 程手册推荐3.5-5.5(考虑软管膨胀量及磨损间隙不能自调的影响),公司目前车型均可实现间隙

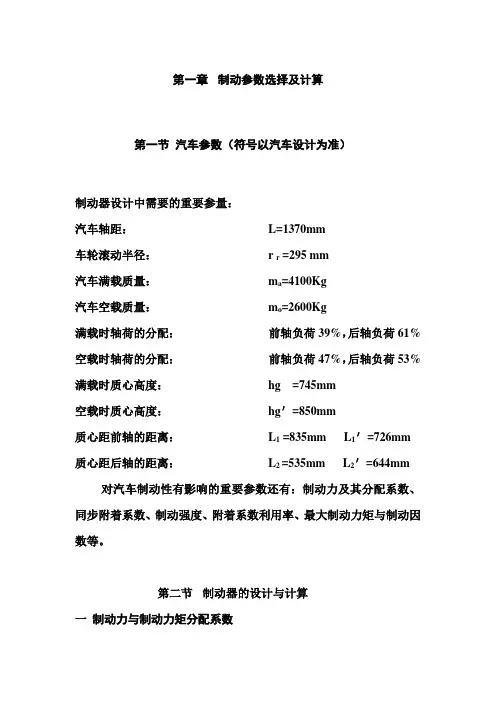

鼓式制动器设计说明书

第一章制动参数选择及计算第一节汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距:L=1370mm车轮滚动半径:r r =295 mm汽车满载质量:m a=4100Kg汽车空载质量:m o=2600Kg满载时轴荷的分配:前轴负荷39%,后轴负荷61% 空载时轴荷的分配:前轴负荷47%,后轴负荷53% 满载时质心高度:hg =745mm空载时质心高度:hg'=850mm质心距前轴的距离:L1 =835mm L1'=726mm 质心距后轴的距离:L2 =535mm L2'=644mm 对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率、最大制动力矩与制动因数等。

第二节制动器的设计与计算一制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8N/kg)前轴的负荷F1=Ga(L2-ϕhg)/(L-ϕhg)=3830.8N后轴的负荷F2=GaL1/(L-ϕhg)=36349.2Nϕ--- 附着系数,沥青.混凝土路面,取0.6轴荷转移系数:前轴:m,1= F Z1/G1=0.24后轴:m,2= F Z1/G2=1.481、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)F Z1= GL (L2+ϕgh)=4100×9.8÷1.370×(0.535+0.6×0.745)=28800.55NF Z2=GL (L1-ϕgh)=4100×9.8÷1.370×(0.835-0.6×0.745)=11379.45N 式中: G-- 汽车所受重力;L-- 汽车轴距;1L--汽车质心离前轴距离;L2--汽车质心离后轴距离;gh--汽车质心高度;g --重力加速度;(取9.80N/kg)2 (汽车理论8,22)汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度ω﹥0的车轮,其力矩平衡方程为Mμ-F b⨯R e=0 (4-2)式中:Mμ--制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,N﹒m;F b--地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;R e--车轮有效半径,m令 F B=Mμ/R e并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。

制动器设计说明书

制动器设计说明书⽬录⼀.选定车型 (3)整车性能参数 (3)⼆.制动器的设计计算 (4)2.1 地⾯对车轮的法向反作⽤⼒ (4)2.2汽车前后轴制动⼒ (5)2.3同步附着系数的确定 (7)2.4制动器最⼤制动⼒矩 (7)三.制动器结构设计与计算 (8)3.1制动⿎内径D (8)3.2制动⿎厚度n (8)3.3摩擦村⽚宽度b和包⾓β (9)3.4摩擦衬⽚起始⾓β0 (10)3.5制动器中⼼到张开⼒P作⽤线的距离a (10) 3.6制动体制动蹄⽀撑点位置坐标k和c (10) 3.7 摩擦⽚摩擦系数f (11)四.制动器主要零部件的结构设计 (11)4.1 制动⿎ (11)4.2 制动蹄 (11)4.3制动底板 (12)4.4制动蹄的⽀承 (12)4.5制动轮缸 (12)4.6制动器间隙 (12)五.校核 (13)5.1校核制动器的热容量和温升的核算 (13) 5.2制动器的校核 (14)参考⽂献 (15)⼀.选定车型:⽐亚迪 f3整车性能参数:轴距 2600mm车轮滚动直径: 615mm轮距前/后 1480/1460整备质量 1200kg空载时前轴分配负荷 60%空载时质⼼⾼度 600mm最⾼车速 180km/h最⼤爬坡度 21%(12°左右)最⼩转向直径 10.2m最⼤功率/转速 78/6000 kw/rpm最⼤转矩/转速 134/4500N*m/rpm轮胎型号 195/60R15⼿动5挡⼆.制动器的设计计算2.1 地⾯对车轮的法向反作⽤⼒B F ——地⾯作⽤于车轮上的制动⼒,即地⾯与轮胎之间的摩擦⼒,⼜称为地⾯制动⼒,其⽅向与汽车⾏驶⽅向相反,N ;e r ——车轮有效半径,m 。

令 ef f r T F =并称之为制动器制动⼒,它是在轮胎周缘克服制动器摩擦⼒矩所需的⼒,因此⼜称为制动周缘⼒。

f F 与地⾯制动⼒B F 的⽅向相反,当车轮⾓速度ω>0时,⼤⼩亦相等,且f F 仅由制动器结构参数所决定。

鼓式制动器设计(设计说明书)

毕业设计设计说明书题目 SC6408V 商用车鼓式制动器总成设计专业车辆工程(汽车工程)班级 2006级汽车一班学生 ___指导老师 ___重庆交通大学2010年前言1 本课题的目的和意义近年来,国内、外对汽车制动系统的研究与改进的大部分工作集中在通过对汽车制动过程的有效控制来提高车辆的制动性能及其稳定性,如ABS 技术等,而对制动器本身的研究改进较少。

然而,对汽车制动过程的控制效果最终都须通过制动器来实现,现代汽车普遍采用的摩擦式制动器的实际工作性能是整个制动系中最复杂、最不稳定的因素,因此改进制动器机构、解决制约其性能的突出问题具有非常重要的意义。

对于蹄-鼓式制动器,其突出优点是可利用制动蹄的增势效应而达到很高的制动效能因数,并具有多种不同性能的可选结构型式,以及其制动性能的可设计性强、制动效能因数的选择范围很宽、对各种汽车的制动性能要求的适应面广,至今仍然在除部分轿车以外的各种车辆的制动器中占主导地位。

但是,传统的蹄-鼓式制动器存在本身无法克服的缺点,主要表现于:其制动效能的稳定性较差,其摩擦副的压力分布均匀性也较差,衬片磨损不均匀;另外,在摩擦副局部接触的情况下容易使制动器制动力矩发生较大的变化,因此容易使左右车轮的制动力产生较大差值,从而导致汽车制动跑偏。

对于钳-盘式制动器,其优点在于:制动效能稳定性和散热性好,对摩擦材料的热衰退较不敏感,摩擦副的压力分布较均匀,而且结构较简单、维修较简便。

但是,钳-盘式制动器的缺点在于:其制动效能因数很低(只有0.7 左右),因此要求很大的促动力,导致制动管路内液体压力高,而且其摩擦副的工作压强和温度高;制动盘易被污染和锈蚀;当用作后轮制动器时不易加装驻车制动机构等。

因此,现代车辆上迫切需要一种可克服已有技术不足之处的先进制动器,它可充分发挥蹄-鼓式制动器制动效能因数高的优点,同时具有摩擦副压力分布均匀、制动效能稳定以及制动器间隙自动调节机构较理想等优点。

汽车设计课程设计—盘式制动器

因为滑动钳式盘式制动器只在制动盘的一侧装油缸,结构简单,造价低廉,易于布置,结构尺寸紧凑,可以将制动器进一步移近轮毂,同一组制动块可兼用于行车和驻车制动。

滑动钳由于没有跨越制动盘的油道或油管,减少了受热机会,单侧油缸又位于盘的内侧,受车轮遮蔽较少使冷却条件较好,另外,单侧油缸的活塞比两侧油缸的活塞要长,也增大了油缸的散热面积,因此制动液温度比用固定钳时低30℃~50℃,气化的可能性较小。

所以这里所设计的制动器形式选用:滑动钳式盘式制动器

对于常见的扇形摩擦衬块,如果其径向尺寸不大,制动盘上的制。

电磁制动器的原理与设计说明书

1 引言1.1 课题研究的背景及意义制动器是保障汽车安全运行、取得预期运行效益的最基本的使用性能,因此汽车制造厂、使用者、汽车维修和管理人员都很重视车辆的制动性。

随着车辆技术的进步和汽车行驶速度的提高,这种重要性日渐突出,众多的汽车工程师在改进汽车制动性能的研究中倾注了大量的心血。

目前关于汽车制动的研究主要集中在制动控制方面,包括制动控制的理论和方法以及采用新的技术。

最原始的制动控制只是驾驶员操纵一组简单的机械装置向制动器施加作用力,那时的车辆质量比较小,速度比较低,机械制动虽已满足车辆制动的需要,但随着汽车自身质量的增加,助力装置对机械制动器来说已显得十分必要。

这时,开始出现真空助力装置。

1932年生产的质量生产的质量为2860kg的凯迪拉克V16车四轮采用直径419.1mm的鼓式制动器,并有制动踏板控制的真空助力装置。

林肯公司也于1932年推出V12轿车,该车采用通过四根软索控制真空加力器的鼓式制动器。

随着科学技术的发展及汽车工业的发展,尤其是军用车辆及军用技术的发展,车辆制动有了新的突破,液压制动(图1.1)是继机械制动后的又一重大革新。

Duesenberg Eight车率先使用了轿车液压制动器,克莱斯勒的四轮液压制动器于1924年问世,通用和福特分别于1934年和1939年采用了液压制动技术。

到20世纪50年代,液压助力制动器才成为现实。

1.前轮制动器2.制动轮缸3、6、8.油管 4.制动踏板机构5.制动主缸7.后轮制动器图1.1在液压鼓式制动器出现的若干年后,人们又发明了液压钳盘式制动器,盘式制动器又称为碟式制动器,顾名思义,是取其形状而得名。

由液压控制,主要零部件有制动盘、分泵、制动钳、油管等。

制动盘用合金钢制造并固定在车轮上,随车轮转动。

分泵固定在制动器的底板上固定不动。

制动卡钳上的两个摩擦片分别装在制动盘的两侧。

20世纪80年代后期,随着电子技术的发展,世界汽车技术领域最显著的成就就是防抱制动系统(ABS)的实用和推广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、课程设计过程

(一)设计制动器的要求:

1、具有良好的制动效能—其评价指标有:制动距离、制动减速度、制动力和制动时间。

2、操纵轻便—即操纵制动系统所需的力不应过大。

对于人力液压制动系最大踏板力不大于(500N)(轿车)和700N (货车),踏板行程货车不大于150mm ,轿车不大于120mm 。

3、制动稳定性好—即制动时,前后车轮制动力分配合理,左右车轮上的制动力矩基本相等,汽车不跑偏、不甩尾;磨损后间隙应能调整!

4、制动平顺性好—制动力矩能迅速而平稳的增加,也能迅速而彻底的解除。

5、散热性好—即连续制动好,摩擦片的抗“热衰退”能力要高(指摩擦片抵抗因高温分解变质引起的摩擦系数降低);水湿后恢复能力快。

6、对挂车的制动系,还要求挂车的制动作用略早于主车;挂车自行脱钩时能自动进行应急制动。

(二)制动器设计的计算过程:

设计条件:车重2t,重量分配60%、40%,轮胎型175/75R14,时速70k m/h ,最大刹车距离11m 。

1. 汽车所需制动力矩的计算

根据已知条件,汽车所需制动力矩:

M=G/g·j·r k (N ·m) 206

.321j )(v S ⋅=

(m/s 2) 式中:rk — 轮胎最大半径 (m);

S — 实际制动距离 (m);

v 0 — 制动初速度 (km /h )。

2

17018211 3.6j ⎛⎫=⋅= ⎪⋅⎝⎭

(m/s 2) m=G/g=2000kg

查表可知,r k 取0.300m 。

M=G/g·j ·rk =2000·18·0.300=10800(N·m)

前轮子上的制动器所需提供的制动力矩:

M ’=M/2⋅60%=3240(N·m)

为确保安全起见,取安全系数为1.20,则M ’’=1.20M’=3888(N·m)

2. 制动器主要参数的确定

(1)制动盘的直径D

制动盘直径D 希望尽量大些,这时制动盘的有效半径得以增大,就可以降低制动钳的夹紧力,降低摩擦衬块的单位压力和工作温度。

但制动盘直径D 受轮辋直径的限制。

通常,制动盘的直径D选择为轮辋直径的70%~79%,而总质量大于2t 的汽车应取其上限。

轮辋名义直径14in=355.6mm

根据布置尺寸需要,制动盘的直径D 取276m m。

验证,276/355.6=77.6%,符合要求。

制动盘材料选用珠光体灰铸铁,其结构形状为礼帽型。

制动盘在工作时不仅承受着制动块

作用的法向力和切向力,而且承受着热负荷。

为了改善冷却效果,所以选用中间有径向通风槽的双层盘,这样可以大大地增加散热面积,降低温度升高约20%~30%。

制动盘两侧表面不平行度不应大于0.008mm,盘的表面摆差不应大于0.1mm[1.8],制动盘表面粗糙度不应大于0.06mm[13]。

(2)制动盘厚度h

制动盘厚度h直接影响着制动盘质量和工作时的温升。

为使质量不至太大,制动盘厚度应取得适当小些。

为了降低制动工作时的温升,制动盘厚度又不宜过小。

带通风槽的制动盘的整体厚度较厚。

根据布置尺寸需要,制动盘厚度h取15mm。

(3)摩擦衬块内径R

1、外径R

2

、厚度h’

推荐摩擦衬块的外半径R2与内半径R1的比值不大于1.5。

若此比值偏大,工作时摩擦衬块外缘与内缘的圆周速度相差较大,则其磨损就会不均匀,接触面积将减小,最终会导致制动力矩变化大。

制动盘半径R=D/2=138mm,所以摩擦衬块外直径R2取137mm。

因为R2/ R1≤1.5。

所以R1≥R2/1.5=103mm。

综合考虑,R1取92mm。

验证,R2/ R1=137/92=1.49<1.5,符合要求。

制动块有背板和摩擦衬块构成,两者直接牢固地压嵌或铆接或粘接在一起。

衬块多为扇形,也有矩形、正方形或长圆形的。

活塞应能压住尽量多的制动块面积,以免衬块发生卷角而引起尖叫声。

制动块背板由钢板制成。

为了避免制动时产生的热量传给制动钳而引起制动液气化和减小制动噪声,可在摩擦衬块与背板之间或在背板后粘一层隔热减震垫。

由于单位压力大和工作温度高等原因,摩擦衬块的磨损较快,因此其厚度较大。

据统计,日本轿车和轻型汽车摩擦衬块的厚度在7.5mm~16mm之间,中、重型汽车的摩擦衬块的厚度在14mm~22mm之间。

根据布置尺寸需要和强度要求,摩擦衬块厚度h’取8mm。

(4)摩擦衬块的工作面积A

推荐根据制动摩擦衬块单位面积占有的汽车质量在1.6kg/cm2~3.5kg/cm2范围内选取。

摩擦衬块的工作面积:

A=π·(R

2

2- R12)·α/360°

根据所需面积,α取80°。

A=π·(1372-922)·80/360=7191mm2

验证,每个制动器摩擦衬块面积A’=A·2=14382mm2

全车制动器摩擦衬块总面积A’’=A’·4=58992mm2=575.28cm2

2000kg/589.92cm2=3.48kg/cm2<3.5 kg/cm2,符合要求。

3.制动器制动力的计算

若衬块的摩擦表面与制动盘接触良好,且各处的单位压力分布均匀,则盘式制动器的制动力矩为:

T f=2·f·N·R

式中:f—摩擦系数;

N—单侧制动片对制动盘的压紧力;

R—作用半径。

为满足制动器所需提供的制动力矩,所以T f=2·f·N·R≥M’=3888(N·m)

制动液压系统可提供的压紧力为:

N= P0·Aw

式中:P0 — 轮缸或管路液压(P 0取11MPa)

A w — 活塞端面积

根据所需要求,活塞端面直径dw 取60mm ,则活塞端面积为: A w =π·(d w /2)2=π·(60/2)2=2827.4mm 2

N= P 0·A w =11·2827.4=31101N

对于常见的扇形摩擦衬块,如果其径向尺寸不大,则取R为平均半径R m 或有效半径R e 已足够精确。

平均半径为:

1213792114.522

m R R R ++=

==mm 式中:R 1,R 2 — 扇形摩擦衬块的内半径和外半径。

令12

0.672R m R ==,则有效半径为: ()()22440.67211114.50.116033110.672m m R R m δ⎡⎤⎡⎤=⋅-⋅=⋅-⋅=⎢⎥⎢⎥++⎢⎥⎢⎥⎣⎦⎣⎦

m 综上,盘式制动器的制动力矩为:

T f =2·f·N ·R=2·f ·31101·0.1160=3888(N·m) 解得:388822311010.1160

f

T f N R ===⋅⋅⨯⨯0.54 (N⋅m) 验证,制动摩擦系数取值范围0.25≤f ≤0.55,符合要求。

--。