模拟追溯演练报告(成品到原料)

产品追溯演习报告成品到原料.

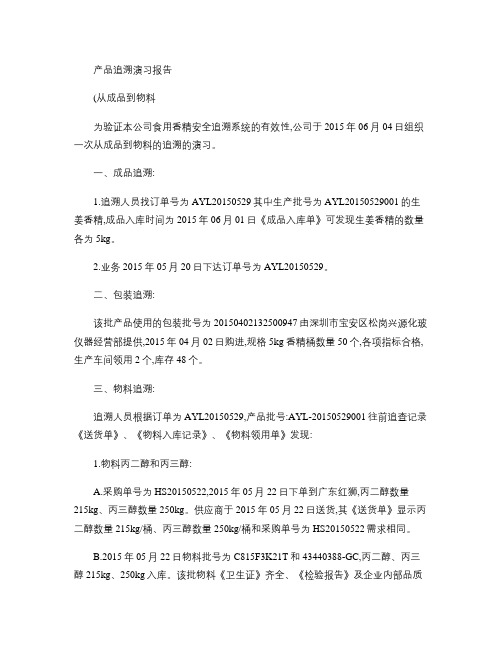

产品追溯演习报告(从成品到物料为验证本公司食用香精安全追溯系统的有效性,公司于 2015年06月04日组织一次从成品到物料的追溯的演习。

一、成品追溯:1.追溯人员找订单号为AYL20150529其中生产批号为AYL20150529001的生姜香精,成品入库时间为2015年06月01日《成品入库单》可发现生姜香精的数量各为5kg。

2.业务2015年05月20日下达订单号为AYL20150529。

二、包装追溯:该批产品使用的包装批号为20150402132500947由深圳市宝安区松岗兴源化玻仪器经营部提供,2015年04月02日购进,规格5kg 香精桶数量50个,各项指标合格,生产车间领用2个,库存48个。

三、物料追溯:追溯人员根据订单为AYL20150529,产品批号:AYL-20150529001往前追查记录《送货单》、《物料入库记录》、《物料领用单》发现:1.物料丙二醇和丙三醇:A.采购单号为HS20150522,2015年05月22日下单到广东红狮,丙二醇数量215kg、丙三醇数量250kg。

供应商于2015年05月22日送货,其《送货单》显示丙二醇数量215kg/桶、丙三醇数量250kg/桶和采购单号为HS20150522需求相同。

B.2015年05月22日物料批号为C815F3K21T和43440388-GC,丙二醇、丙三醇215kg、250kg入库。

该批物料《卫生证》齐全、《检验报告》及企业内部品质部门《原料检验记录》自检结果合格。

《物料领用单》显示2015年05月29日首次领用丙三醇和丙二醇各1000g。

《生产记录制程流程卡》显示生产生姜香精用丙三醇500g、用丙二醇4492.5。

2.姜油:A.采购单号为DXH20150519,2015年05月19日下单到珠海德信行,生姜油数量1kg。

供应商于2015年05月25日送货,其《送货单》显示生姜油数量1kg和采购单号为DXH20150519需求相同。

产品模拟追溯演练报告

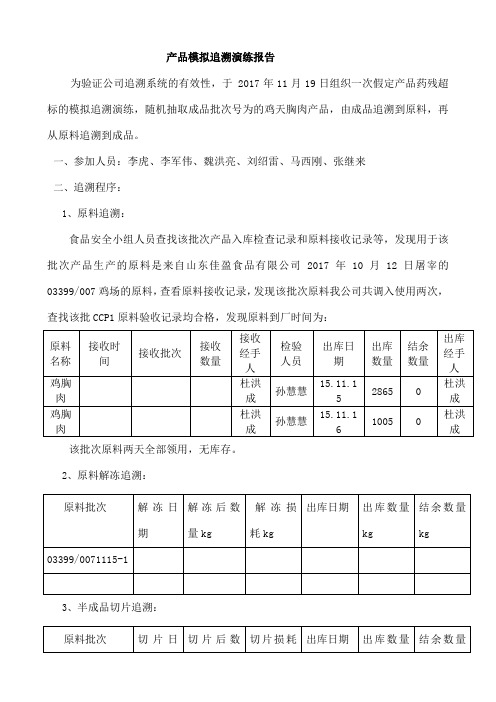

产品模拟追溯演练报告为验证公司追溯系统的有效性,于 2017年11月19日组织一次假定产品药残超标的模拟追溯演练,随机抽取成品批次号为的鸡天胸肉产品,由成品追溯到原料,再从原料追溯到成品。

一、参加人员:李虎、李军伟、魏洪亮、刘绍雷、马西刚、张继来 二、追溯程序: 1、原料追溯:食品安全小组人员查找该批次产品入库检查记录和原料接收记录等,发现用于该批次产品生产的原料是来自山东佳盈食品有限公司2017年10月12日屠宰的03399/007鸡场的原料,查看原料接收记录,发现该批次原料我公司共调入使用两次,查找该批CCP1原料验收记录均合格,发现原料到厂时间为:该批次原料两天全部领用,无库存。

2、原料解冻追溯:3、半成品切片追溯:4、滚揉追溯:内外包材追溯:生产批次查找包装记录,发现使用的内包装为PE袋D-B222,检验记录显示为合格,外包装箱为J-A281,继续查此包材的出入库记录,使用记录,都可以找到,符合要求。

内外包材追溯:生产批次查找包装记录,发现使用的内包装为PE袋D-B222,检验记录显示为合格,外包装箱为J-A281,继续查此包材的出入库记录、使用记录,都可以找到,符合要求。

7、辅料追溯:生产批次生产批次8、辅料追溯:7、成品追踪:查找包装及成品入库记录,发现成品生产批次为和,记录填写均符合要求。

成品生产批次为:a)生产成品的数量: 3140袋b)成品已发货的数量: 0 袋c)成品库存留样的数量:包装前取样500gd)成品取样数量:包装前微生物检测取样200ge)成品库存:3140 袋成品生产批次为:a)生产成品的数量: 1090 袋b)成品已发货的数量: 0 袋c)成品库存留样的数量:包装前取样500gd)成品取样数量:包装前微生物检测取样200ge)成品库存:1090袋二、成品批次追溯率:包装袋PE D-B222袋的追溯率:(以前使用数量+该批使用数量+损耗数量+库存数)/入库数量×100%=( 3858 +3140+10+ 4592 )/11600×100%= 100 %包装箱J-A281的追溯率:(以前使用数量+该批使用数量+损耗数量+库存数)/入库数量×100%=( 0+314+1+7155)/ 1030×100%= 100 %原料追溯率:切片后数量/调入原料数量×100%= 2510/2865×100%=%,符合公司原料到半成品出成80-90%的要求。

模拟追溯练习总结(成品到原料)

模拟追溯练习总结(成品到原料)

概述:

本次模拟追溯练旨在研究和掌握从成品追溯到原料的过程,以提高追溯能力和管理效率。

通过深入分析追溯步骤和操作,我们能够更好地应对产品质量问题、召回风险和供应链管理。

实施步骤:

1.确定追溯起点:选择一个成品作为起点,记录其相关信息,如生产日期、批次号等。

2.追溯成品生产过程:了解成品的生产工艺、生产线及相关操作。

记录每个生产环节的关键信息,如设备、员工和时间。

3.查找原材料来源:通过追溯系统或相关记录,找到这批成品所用的原料供应商。

记录供应商名称、批次号、质检报告等信息。

4.追溯原料生产过程:对每个原料追溯其生产过程,包括原料来源、加工环节和存储条件。

记录关键信息,如原料供应商、生产日期、质检报告等。

5.深入调查供应商:针对原料供应商进行调查,了解其质量管理体系、认证情况及评级。

通过评估供应商的可靠性,评估其对成品质量的影响。

6.分析追溯结果:综合所有追溯信息,进行分析和评估。

根据

评估结果,确定是否存在质量问题和召回风险,并采取相应的措施。

7.完善追溯系统:根据本次练中发现的问题,反思和改进追溯

系统和流程。

加强追溯数据的记录和管理,提高追溯效率和精确度。

总结:

通过模拟追溯练习,我们对从成品到原料的追溯流程有了更深

入的了解。

追溯系统和流程的规范化和完善是保证产品质量和供应

链安全的重要手段。

我们应不断加强追溯能力的培养,提高对产品

质量和供应链管理的掌控能力。

模拟追溯演练报告(原料到成品)

ABC有限公司

产品模拟追溯演练报告

原料到成品

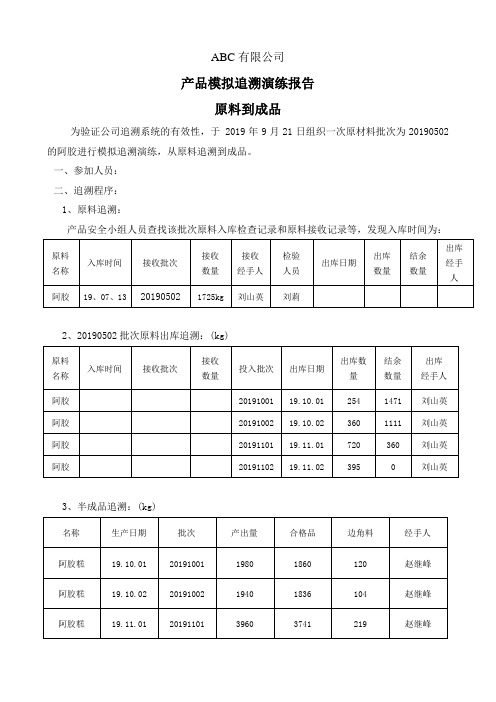

为验证公司追溯系统的有效性,于 2019年9月21日组织一次原材料批次为20190502的阿胶进行模拟追溯演练,从原料追溯到成品。

一、参加人员:

二、追溯程序:

1、原料追溯:

产品安全小组人员查找该批次原料入库检查记录和原料接收记录等,发现入库时间为:

2、20190502批次原料出库追溯:(kg)

3、半成品追溯:(kg)

4、成品追溯:(箱)

三、数据统计:

成品追溯率:

(发货数量➕库存数量➕取样➕留样)÷入库数×100%

出成率:

成品出成数量÷原料投入数量×100%

历史出成率:

历史成品出成率÷历史原料投入数量×100%

四、经过此次模拟追溯演练,证明我公司的产品追溯系统运行有效,对于降低公司的风

险起到关键的作用,希望全体员工还要继续努力,持续改进追溯系统。

四、本次追溯演练使用时间共计: 3 小时。

演练人:产品安全小组

2019年10月22日。

回收追溯演练1(从成品到原料)记录

模拟回收和追溯记录编号:记录人:刘俊霞复核人:段秋阳模拟追溯和召回演练报告2012年12月01日举行了一次模拟追溯及召回演练参加召回成员及24小时联系方式:事件假定:假定客户2012年12月01日10:00通知公司:订单号为DG12MY001 订单产品微生物超标,存在食品安全隐患。

从客户查询得知:灌装批号为121007A001 考虑到可能对产品质量存在安全风险,故本公司即刻启动召回和追溯流程。

一、召回和追溯过程:1、10:10电话通知相关部门召回小组开会,模拟过程开始;2、10:30小组成员段秋阳根据灌装批号为121007A001,找到相应的产品入库追踪记录,发货数量387桶(106.425T)和生产日期2012-09-11(灌装批号为121007A001),顾客为土耳其NY公司订的产品;3、10:40小组成员马锋涛通过成品批号查到生产追踪记录,确定原料使用情况正常:见原验收监控记录;4、10:50小组成员王耀民通过产品灌装批次查到生产日期追踪记录,确定生产情况正常:见生产监控记录;5、11:00小组成员牛丽丽通过产品灌装批次查到化验室检测、微生物检测追踪记录,确定检测正常;并安排化验室员工对本批产品进行复检;6、12:40小组模拟过程总结,形成模拟报告。

二、结果模拟处理:为了维护公司的形象,本着对客户负责的态度,经公司高层领导研究,最终决定将该批产品387桶全部回收,回收率达到100%。

原料追溯情况:4.辅料追溯:三、本次召回共发生运输费用9.5万元.四、模拟总结:这次模拟追溯和召回过程清晰,人员职责分明,模拟时间合适,证明我公司的模拟追溯和召回是成功的,体系是合理的。

2012年12月01日山东奈伦果汁有限责任公司。

产品可追溯性模拟演练(成品-原料)记录

产品可追溯性模拟演练(成品-原料)记录

童城(福建)XXX进行了一次产品可追溯性模拟测试,

以验证其产品的可追溯性。

测试目的是为了在销售的产品存在危害性或潜在危害时,能够迅速有效地找到问题的关键点。

品管部全面负责,其它各部门全面配合。

测试流程从客户的订单开始追溯,包括客户订单、出库单、仓库成品(标识)、入库单、成品检验记录、工器具清洗消毒、生产巡检表、组装首检记录表、注塑、发泡生产日报表、注塑、发泡巡检记录表、注塑、发泡首检记录表、押出班生产日报表、原材料入库单、来料检验记录和原材料采购单。

随机选择了客户金语的订购单,然后在成品仓找到出仓单和成品标示卡,找到了该批产品的入库单、成品检验记录、包装日报表、车间巡检记录表,以及生产现场的各种相关记录表、个人卫生检查表、工衣清洗消毒记录表、微生物涂抹检测记录、工艺卫生检查原始记录、水分原始记录、原辅料投料记录表、生产车间各区域消毒记录、车间臭氧消毒记录、金属探测仪检测记录、易碎品检查记录处置表、筛网完整性检查记录、包材清洁消毒记录表、洗手消毒记录和生产任务单,以及原材料入库单、原料来料检

验记录和采购单。

测试结果表明,该公司的产品追溯系统是可追溯的。

模拟追溯实操报告(成品到原料)

模拟追溯实操报告(成品到原料)模拟追溯实操报告(成品到原料)1.背景本报告旨在记录和分析通过模拟追溯实操过程中,从成品追溯到原料的整个过程。

通过该实操,我们可以深入了解产品供应链的透明度和可追溯性。

2.实施过程步骤1:确定追溯对象选择一种成品作为追溯对象,确保其具有典型性,并且包含详细的生产和销售记录。

步骤2:分析产品的生产记录通过查看产品生产记录,了解产品的生产地点、生产时间和生产批次等相关信息。

这些信息将帮助我们找到产品从原料到成品的路径。

步骤3:追溯原料供应商根据产品的生产记录,确定原料供应商的信息。

通过与供应商联系,了解原料的来源、质量标准和生产过程等信息。

步骤4:继续追溯原料供应链针对原料供应商,进一步追溯其原料的来源,以此类推。

记录下各级供应商的信息,并相应地查证和核实相关资料。

步骤5:探索供应链的透明度和可追溯性通过追溯过程中收集的数据和信息,分析供应链的透明度和可追溯性。

考虑以下问题:是否有确切的记录和证据来支持供应链的每个环节?是否有可靠的机制来跟踪和监控产品和原料的流动?是否存在可能干扰或伪造数据的风险?是否有改进供应链透明度和可追溯性的建议?3.结论通过这次模拟追溯实操,我们对产品供应链的透明度和可追溯性有了更深入的了解。

在实际生产过程中,确保供应链的透明度和可追溯性至关重要,可以有效防止产品质量问题和风险的发生。

我们建议企业在供应链管理中加强信息记录和监控机制,并与供应商合作,提高整个供应链的透明度和可追溯性。

4.引用本报告中引用的内容均为根据相关数据和信息所写,无法确认的引用内容不作为报告的依据。

以上为模拟追溯实操报告(成品到原料)的概要,旨在提供对这个过程的基本说明和总结。

详情请查看详细报告。

谢谢!。

产品追溯模拟报告范文

产品追溯模拟报告范文一、概述本报告旨在利用产品追溯模拟方法对某家生产企业的产品进行追溯分析,以了解其产品生产流程、原材料来源以及质量管控情况,为企业的品牌形象和市场竞争力提供有力支持。

二、产品信息产品名称:XXX产品型号:XXX生产日期:XXXX年XX月XX日三、原材料追溯1. 产品特性XXX产品主要由原材料A、B、C组成,下面依次对其进行追溯。

2. 原材料A原材料A为XXX,生产日期为XXXX年XX月XX日,产地为XXX 国家。

本企业通过与供应商建立的资料连接平台,可以追溯到该批原材料的整个生产过程。

供应商通过该平台提供了原材料的生产工艺、质量检测报告、运输记录等信息。

根据资料显示,原材料A的生产过程符合标准化工艺,质检报告合格,运输过程无异常。

3. 原材料B原材料B为XXX,生产日期为XXXX年XX月XX日,产地为XXX国家。

本企业同样通过资料连接平台追溯到原材料B的生产过程。

供应商提供的信息显示,原材料B的生产过程严格按照相关标准进行,质检报告合格,运输记录无异常。

4. 原材料C原材料C为XXX,生产日期为XXXX年XX月XX日,产地为XXX国家。

使用资料连接平台,本企业可以追溯到原材料C的生产过程。

供应商提供的信息显示,原材料C的生产过程符合要求,质检报告合格,运输过程无异常。

四、生产过程追溯1. 生产车间本企业的产品生产车间环境整洁,工人按照相关的操作规程进行生产。

车间配备有必要的生产设备和保障设施,保证了产品的质量和安全。

2. 生产流程产品生产过程并不复杂,经过甲工序、乙工序、丙工序等环节,最终完成产品的组装和包装。

每一个工序都有相应的作业指导书和质量检验记录,工人按照操作规程进行操作,严格按照检验记录进行抽检,确保产品质量。

五、质量管控1. 自检、互检制度本企业建立了自检、互检制度,即在生产过程中,工人自行对产品进行检查,同时也会互相检查,确保每一个环节的质量。

2. 抽检制度本企业还对生产的产品实行抽检制度,通过抽取样品进行全面的质量检验,确保产品的合格率。

模拟追溯演练

产品模拟追溯演练报告为了验证本公司产品的标示和可追溯性控制程序的有效性,2014年2月20号有HACCP小组负责组织模拟了一次产品的追溯;。

模拟演练程序:从成品到原辅料追溯人员到成品库任意拿取一罐糖水梨罐头成品,该产品生产日期为2013.09.10号,批次号为XD13012批,入库数量49880罐,往前追查记录,经审查《配料记录》发现白砂糖批次为2013-08-01-1320-A1,柠檬酸批次为S-1302-20318,;《空罐消毒记录》上记录空罐批次号为20130830;向前追溯辅料库《帐物卡》发现:白砂糖批次为2013-08-01-1320-A1,13.08.30号购入广西农垦制糖有限公司白砂糖20吨,检验记录为13.08.30,各项指标合格,生产车间130910号领用4吨,10号之前领用5吨,库存11吨。

柠檬酸批次为S-1302-20318,130829号购入安徽丰远集团的柠檬酸10吨,检验记录为130829,各项指标均合格,生产车间130910领用2吨;10号之前领用1吨,库存7吨。

VC批号为02613081232,130827号购入东北制药集团股份有限公司2吨VC,检验记录为130827,各项指标均合格,生产车间130910号领用50公斤,10号之前领用250公斤,库存1700公斤。

空罐批次号为20130830,为130830号我司空罐车间生产9116#空罐50000只,检验记录为20130830批,各项指标均合格,生产车间130910号领用50000只,库存0只,封口损耗120罐向前继续追查当日生产《投料记录》,记录上记载原料批次为L1为130909号由李志旭田供应酥梨30吨,检验合格率为91%.无库存;L2,为130909号由丰高层供应酥梨19吨,检验合格率为93%.无库存。

计算吨耗1.2,符合正常生产情况。

继续查此批产品的CCP监控记录和该产品所有具体生产的所有记录表格,都可以找到。

BRC模拟追溯演练记录

模拟追溯演练报告为了验证本公司产品的标示和可追溯性控制程序的有效性,于2012年11月5号有由品管部负责组织了一次产品的模拟追溯;一.模拟演练过程如下(由原料到成品):1.随机抽查2012年7月23号生产的黄桃原料,对原料进行追溯到成品,当天购进的原料生产了哪些产品。

2.查12.07.23号购入的原料验收记录,从砀山产区提供原料的供应商有18家,经品管部抽检全部合格入原料库,无其他产区原料,品管部同时抽查原料农残抑制率,抽查5家供应商,分别为21.9%;13%;47.4%;0%;0%,均符合低于50%的标准要求;感官检验原料质量,平均合90.25%,这说明当天的原料是合格的,无不合格现象,入库,转入车间使用。

3.2012.07.23号生产,当天所投入原料全部为当天7.23号购入的砀山产区的原料,共投入车间六家供应商的原料,按照砀山产区的原料进行追溯整个生产过程,投料时间从6:00一直到下午4:00全部是砀山产区的原料,共合计投料23.316吨,全部投入车间正常使用。

4.整个生产过程记录追踪核查:根据工序逐项追溯,《预煮记录》显示预煮时间6-7分钟,温度90度,添加的辅料是柠檬酸,柠檬酸批次号为:111117FY,全部符合工艺要求。

5.查外围记录《空罐消毒记录》,当天生产的罐型是7113#、9116#及15173#三个罐型,均是经过82度以上的热水消毒30秒以后进入车间备用,整个过程均合格。

7113#显示批次号为120714HC,9116#显示批次号为120723HC,15173#显示批次号为:120717HC,根据批次号,可以查到品管均已有检验记录,并验收合格。

6.向后查当天的《计量器具校准记录》均校准合格,电子称无异常。

7.查《装罐量抽检记录》当天共生产3个罐型,三个规格,从当天的记录上查看,当天装罐量抽检均合格,未超过最大装罐量的要求。

8.查《配汤记录》,汤液中主要添加的辅料是白砂糖、柠檬酸及vc,白砂糖的批次号为120717LX,柠檬酸的批次号为:111117FY;vc的批次号为:120115DB。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ABC有限公司

产品模拟追溯演练报告

成品到原料

为验证公司追溯系统的有效性,于 2019年9月20日组织一次批号为20190904的成品进行模拟追溯演练,由成品追溯到原料。

一、参加人员:生产部、销售部、仓库、品质部

二、追溯程序:

1、成品追溯:

产品安全小组人员查找该批次成品出入库记录等,发现用于该批次成品是2019年9月4日入库,查看发货记录,发现该批次成品我公司共分两次出货,出货客户为:上海上药,查找该批成品检验记录均合格,发现成品出厂时间为:

该批次产品入仓时间为:

该批次成品两天全部领用,无库存。

2、产品包装追溯:

2.1、包材批次追溯:

该批次产品入仓时间为:

3、切片追溯:

4、投料追溯:

5、原料追踪:查找包装及成品入库记录,发现成品生产批次为EF117111801,记录填写均

符合要求。

一、成品生产批次为20190904:

a)生产成品的数量: 1444件

b)成品已发货的数量: 1441件

c)成品库存留样的数量:1盒

d)成品取样数量:2盒

e)成品库存:0盒

二、成品批次20190904追溯率:

2.1原料追溯率:

投入原材料数量/产出数量×100%=(720+900+900+600+720+187.5+190)/3300×100%=78.25%,符合公司原料到半成品出成75%的要求。

以上说明,原料追溯成功。

三、经过此次模拟追溯演练,证明我公司的产品追溯系统运行有效,对于降低公司的风险起到关键的作用,希望全体员工还要继续努力,持续改进追溯系统。

四、本次追溯演练使用时间共计: 2.5 小时。

演练人:产品安全小组

2019年9月20日。