焊接参数监测记录表

焊接过程与检验记录表

产品名称:

规格型号:

产品编号:

序号

流程

检验项目和记录

作业者

检查者

日期

备注

签字

结果

签字

结果1ຫໍສະໝຸດ 焊前确认焊丝焊条确认: OK / NO

焊接材质确认:OK / NO

焊接部位表面质量:OK / NO

2

衬套焊接

焊接方式:

焊缝外观质量:OK / NO

焊接无损检测:OK / NO

焊缝返修次数:返修质量:OK / NO

3

接管法兰焊接

焊接方式:

焊缝外观质量:OK / NO

垂直度:OK / NO

高度:OK / NO

法兰对正:OK / NO

焊缝返修次数:返修质量:OK / NO

4

地脚、堵块、滚轮支架等其他焊接

焊接方式:

焊缝质量:OK / NO

焊接尺寸符合图纸要求:OK / NO

焊缝返修次数:返修质量:OK / NO

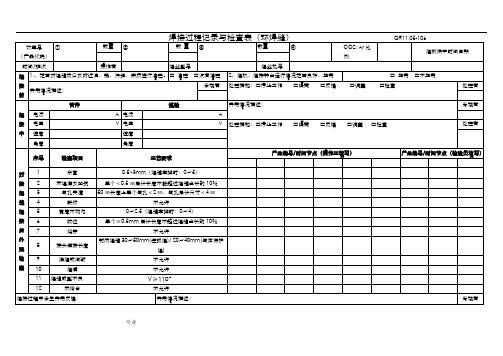

焊接过程记录与检查表

. . .. . .

焊接过程记录与检查表(环焊缝)

.. .专业. .

说明:1―记录频率:每隔2小时/次。

2―检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

. . .. . .

焊接过程记录与检查表(角焊缝)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(闪光对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(电阻对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .。

焊接质量自检记录表

电流 kA 时间 Cy 电极压力kN 40X-32059203 1.5+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.21.0~1.2180~24018~2245~5515~20二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min 焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 被焊件板厚相加<2.5mm时,电极头(帽)直径为φ5~φ8mm 电极头(帽)修磨尺寸要求被焊件板厚相加≥2.5mm时, 电极头(帽)直径为φ8~φ10mm点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

ER01-L/R19018609操作人员工段长日期异常状况记录:8、CO2保护焊不允许有焊瘤、咬边、烧穿、气孔等缺陷7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)3、每班生产前进行焊点撕裂试验,试验结果符合要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号电流 kA 时间 Cy 电极压力kN40C-271810253 1.5+2.040X-451691831.2+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.2 1.0~1.2180~24018~2245~5515~20检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min ER02-L/R19018596190186283、每班生产前进行焊点撕裂试验,试验结果符合要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷操作人员工段长日期异常状况记录:点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

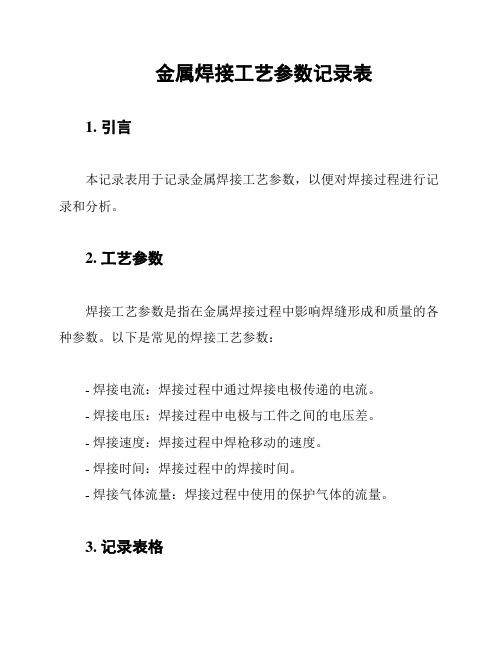

金属焊接工艺参数记录表

金属焊接工艺参数记录表

1. 引言

本记录表用于记录金属焊接工艺参数,以便对焊接过程进行记录和分析。

2. 工艺参数

焊接工艺参数是指在金属焊接过程中影响焊缝形成和质量的各种参数。

以下是常见的焊接工艺参数:

- 焊接电流:焊接过程中通过焊接电极传递的电流。

- 焊接电压:焊接过程中电极与工件之间的电压差。

- 焊接速度:焊接过程中焊枪移动的速度。

- 焊接时间:焊接过程中的焊接时间。

- 焊接气体流量:焊接过程中使用的保护气体的流量。

3. 记录表格

4. 结论

根据上述记录表格可以看出,焊接工艺参数对焊接结果评价有着重要影响。

合格的焊接工艺参数能够产生良好的焊缝质量,而不合格的焊接工艺参数可能导致焊接缺陷。

5. 建议

为了提高焊接质量,我们建议进行以下改进:

- 对每一次焊接过程进行仔细记录,包括焊接日期和具体的工艺参数。

- 在焊接过程中严格控制焊接电流和电压,确保其在规定范围内。

- 根据记录分析结果,及时调整焊接工艺参数,以达到合格的焊缝质量。

6. 参考。

焊接过程与检验记录表

接管法兰焊接

焊接方式:

焊缝外观质量:OK/NO

垂直度:OK/NO

高度:OK/NO

法兰对正:OK/NO

焊缝返修次数:返修质量:OK/NO

4

地脚、堵块、滚轮支架等其他焊接

焊接方式:

焊缝质量:OK/NO

焊接尺寸符合图纸要求:OK/NO

焊缝返修次数:返修质量:OK/NO

焊接过程与检验记录表

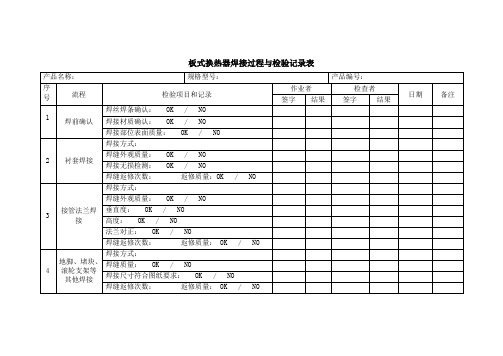

板式换热器焊接过程与检验记录表

产品名称:

规格型号:

产品编号:

序号

流程

检验项目和记录

作业者

检查者

日期

备注

签字

结果

签字

结果

1

焊前确认

焊丝焊条确认:OK/NO

焊接材质确认:OK/NO

焊接部位表面质量:OK/NO

2衬套焊接Fra bibliotek焊接方式:焊缝外观质量:OK/NO

焊接无损检测:OK/NO

焊缝返修次数:返修质量:OK/NO

焊接记录表格

焊缝尺寸

符合GB/T2694中4.7.3Z4.7.4

要求

焊缝尺

有与角钢装配要求的组焊件 角度(如:塔脚靴板的90°角)

0+ 40'

角度尺

型钢及钢板平面(如塔脚底 板等)内的焊接挠曲度f

b < 80 1.3L/1000

b > 80 L/1000

卡尺

板尺

焊接构件平间内挠曲度

土材1.3L/1000

腹材1.5L/1000

角钢塔焊接件检验记录

工程名称:塔型:

制造单位

检测设备及状态

在检定有效期内

检验项目

允许偏差(mm

检测

工具

抽检样本及检测结果

材料规格尺寸偏差

技术协议

卡尺

孔径

非镀锌件:+0.8 , 0

镀锌件:+0.5 , -0.2

卡尺

孔数

图纸

目测

端距Sd

土3.0

卡尺

无孔节点板位移

土3.0

卡尺

跨焊缝的相邻两孔间距

土1.0

卡尺

整个平面L/1000

卡尺

板尺

检验结论

注:钢材规格尺寸按标准要求填写测量偏差值

操作工:

检验员:

检验时间:

相邻两组连接板间距

土2.0

ห้องสมุดไป่ตู้卷尺

不相邻两组连接板间距

土4.0

卷尺

搭接构件同心孔中心相对偏 差

1.0

卡尺

搭接间隙

b< 50

1.0

塞尺

b> 50

2.0

塞尺

T接板倾斜距离

有孔

土2.0

卡尺

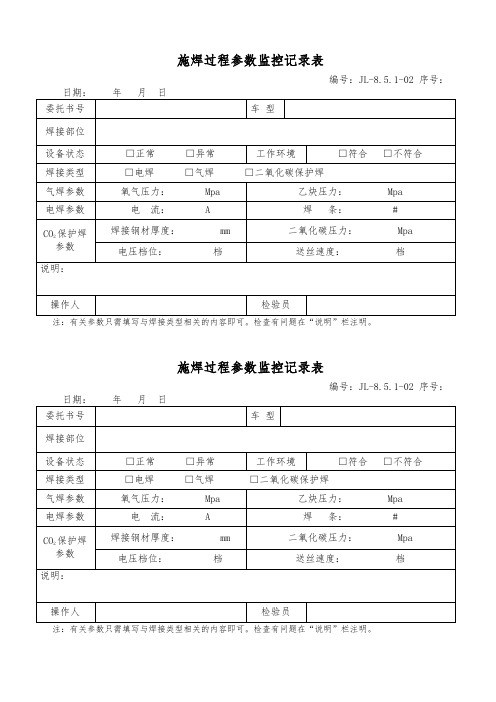

施焊过程参数监控记录表

送丝速度: 档

说明:

操作人

检验员

注:有关参数只需填写与焊接类型相关的内容即可。检查有问题在“说明”栏注明。

施焊过程参数监控记录表

编号:JL-8.5.1-02 序号:

日期:年 月 日

委托书号

车 型

焊接部位

设备状态

□正常 □异常

工作环境

□符合 □不符合

焊接类型

□电焊 □气焊 □二氧化碳保护焊

施焊过程参数监控记录表

编号:JL-8.5.1-02 序号:

日期:年 月 日

委托书号

车 型

焊接部位

设备状态

□正常 □异常

工作环境

□符合 □不符合

焊接类型

□电焊 □气焊 □二氧化碳保护焊

气焊参数

氧气压力: Mpa

乙炔压力: Mpa

电焊参数

电 流: A

焊 条: #

CO2保护焊参数

焊接钢材厚度: mm

二氧化碳压力: Mpa

气焊参数

氧气压力: Mpa

乙炔压力: Mpa

电焊参数

电 流: A

焊 条: #

CO2保护焊参数

焊接钢材厚度: mm

二氧化碳压力: Mpa

电压档位: 档

送丝速度: 档

说明:

操作人

检员

注:有关参数只需填写与焊接类型相关的内容即可。检查有问题在“说明”栏注明。

焊接施工记录表

焊接施工记录表

一、焊接材料记录

1. 焊接材料名称:

2. 焊接材料规格:

3. 焊接材料生产厂家:

4. 焊接材料质量保证书编号:

5. 焊接材料入库日期:

6. 焊接材料领用日期:

7. 焊接材料使用数量:

8. 焊接材料剩余数量:

9. 焊接材料存放地点:

10. 其他说明:

二、焊接工艺记录

1. 焊接方法:

2. 焊接工艺参数:

3. 焊前预热温度:

4. 焊后热处理温度:

5. 焊缝坡口形式及尺寸:

6. 焊接层数及每层焊接厚度:

7. 焊接顺序示意图:

8. 其他说明:

三、焊接检验记录

1. 检验时间:

2. 检验人员:

3. 检验方法:外观检查/无损检测/破坏性检验等。

4. 检验结果:合格/不合格。

若不合格,需注明不合格部位及缺陷类型。

5. 返修处理情况及结果:若检验不合格,需记录返修处理情况及结果。

6. 其他说明:

四、焊工信息记录

1. 焊工姓名:

2. 焊工资格证书编号:

3. 焊工培训记录(若有):

4. 焊工从事焊接工作时间:

5. 其他说明:

五、焊接缺陷及处理记录

1. 缺陷类型及描述:

2. 缺陷部位及数量:

3. 缺陷产生原因分析:

4. 缺陷处理方法及结果:返修/补焊/重新检验等。

5. 其他说明:

六、焊接设备使用记录

1. 焊接设备名称及型号:

2. 焊接设备生产厂家:

3. 焊接设备使用日期及时间:

4. 焊接设备运行状况(正常/异常):

5. 焊接设备使用人员及操作证编号:

6. 其他说明:。