树脂结合剂烧结温度

碾米砂辊的选用

碾米砂辊的选用碾米就是借助于旋转的碾辊迫使米粒与碾白室构件及米粒与米粒之间产生互相碰撞、摩擦及翻滚等运动,利用碾削及摩擦擦离等作用将米粒表皮部分或全部去除,使之成为符合预定质量要求的大米的加工过程。

按碾辊材质的不同,常用的碾米机可大致区分为砂辊碾米机和铁辊碾米机2种结构形式。

与铁辊碾米机相比,砂辊碾米机碰撞、翻滚及碾削等作用柔和、碎米率低、电耗低、出米率高及生产效率高,因此砂辊碾米机是目前大米加工生产企业应用最广泛的碾米机械设备。

碾米砂辊是砂辊碾米机中更换较频繁的关键工作零部件,并且在一定范围内,碾米砂辊的质量还严重影响碾米机的产量、出米率、电耗及碎米率等技术经济性能指标及企业的经济效益。

如何提高大米加工生产企业的经济效益,是大米加工生产企业和粮食加工科技工作者共同关注的课题。

1 砂辊的构造目前,适合大米加工生产企业使用的磨料主要是黑碳化硅和绿碳化硅。

由于黑碳化硅价格便宜,货源充足,因此,黑碳化硅是目前制造碾米砂辊的主要磨料。

磨料属于瘠性物料,没有结合能力,欲使之成为具有碾削能力的碾米砂辊,须采用结合剂,目前可供碾米砂辊使用的结合剂主要是陶瓷结合剂和树脂结合剂。

由陶瓷结合剂和磨料构成的碾米砂辊称为陶瓷碾米砂辊,由树脂结合剂和磨料构成的碾米砂辊称为树脂碾米砂辊。

陶瓷碾米砂辊是由磨料和陶瓷结合剂(其主要成分为无机盐)在1200℃以上的高温烧结而成的组织结构致密的混合物,具有耐高温、耐磨耗及耐酸碱以及使用寿命长等优点;但脆性大,易损坏,自锐性能差,而且价格昂贵。

因价格及制造工艺复杂等原因,目前陶瓷碾米砂辊仍没有得到普遍应用,因此目前大米加工实践生产中仍普遍使用树脂碾米砂辊。

树脂碾米砂辊是由树脂结合剂(主要是酚醛树脂或环氧树脂)和磨料(主要成分是黑碳化硅)在180℃高温下烧结而成的多孔混合物。

因其烧结温度低、组织结构疏松、磨粒易于脱落、自锐性能好、工作过程中又能连续不断地产生锋刃的多棱角磨粒,结果增强了砂辊对米粒的碾削作用,提高了碾米效率,所以说树脂碾米砂辊(为便于描述,以下简称砂辊)具有不损伤米粒、碎米率低、出米率高、碾米效率高及电耗低等优点,特别适宜于原粮品质差及粉质粒原粮的加工。

树脂砂轮生产工艺

最初生产的多数是陶瓷砂轮,陶瓷结合剂砂轮的优点是其天然多孔和化学稳定性好,因而适用于干磨和湿磨,特别是使用水基和油基磨削液的条件下。

但是,陶瓷砂轮的弹性较差,并且需要很高的烧结温度,限制了它的发展。

酚醛树脂结合剂砂轮具有弹性好,对震荡、冲击、侧压的敏感性小的优点。

其高稳定性使其能够适应较高转速和提高了磨削性能,因而特别适用于磨削砂轮和切割砂轮,它的良好弹性使其适用于超精确磨削和表面抛光。

酚醛树脂结合剂砂轮的生产工艺主要有冷压工艺、半热压工艺和热压工艺三种。

1.冷压工艺:冷压工艺使用的结合剂有润湿剂和粉状树脂,通常用作润湿剂的有液体酚醛树脂、糠醛、糠醇、甲酚等,用的最多的是液体酚醛树脂。

决定液体树脂和粉状树脂使用比例(通常叫做液粉比)的因素有:磨料粒度分布、填料类型、填料用量、液体树脂的粘度、粉状树脂的性质等。

如果液体树脂的粘度越大,完全包覆磨料表面就需要更多的液体树脂;磨料和填料的粒度越小,其比表面积就越大,液体的用量也就越多;粉状树脂的分子量越高、游离酚越低,其与液体树脂的附着力就越差,需要的液体量就越多。

以上几种情况均需提高液粉比。

一般用液体树脂作润湿剂,液粉比选用1:2—1:4,而用糠醛或糠醇与蒽油的混合物作润湿剂,液粉比选用1:6—1:8。

混料机要经过工艺验证,能够达到理想的混合效果并且不损坏磨料为佳。

加入细粉后的混料时间一般为2—5分钟,过短不能够保证混料均匀,过长树脂膜易脱落,并且导致料温升高,树脂予固化。

混料程序如下:首先将磨料,通常是混合粒度,进行予混,再加入润湿剂,均匀润湿磨料后,再将已与其他粉状填料予混好的粉状树脂加入,继续混合至均匀。

混好的磨料要有较好的可塑性和流动性,物料不能太湿,否则容易结块,更不能有粉团,同时保证有好的流动性,以保证注模充分,一般采用过筛的办法除去结块。

判断物料可塑性好坏的方法是:抓一把混好的物料,用手轻轻一捏就会成团为佳。

一般将粉状物料加入润湿好的磨料中容易形成粉团,目前已逐渐被淘汰,现在用的较多的是双锅混料法,就是先将磨料与润湿剂在一个混料机中混合,同时另外一个混料机中将粉状树脂和其他粉状填料混匀,再将润湿好的磨料倒入粉料中,混合均匀即可。

耐火材料简介

耐火材料一、基本概念耐火材料是耐火度不低于1580℃的无机非金属材料。

根据耐火度,有阻火级(1000~158 0℃)、普通级(1580~1770℃)、高级(1770~2000℃)、特级(2000℃以上)四个等级之分。

大部分耐火材料是以多种天然矿石粉料及粒料的混合物为原料生产的,某些耐火材料各种组分的结合要借助外加的结合剂(即大多数工业部门所称的黏结剂)。

结合剂的种类很多,高性能酚醛树脂就是一种性能优良、应用广泛的新型结合剂。

耐火材料是用作高温窑、炉等热工设备的结构材料,也可用作高温容器和部件的材料。

所以在冶金、硅酸盐、化工、石油、动力、机械制造等工业部门都离不开耐火材料,其中冶金工业消耗耐火材料的比例最高,约占总消耗量的60%~70%,每吨产品消耗耐火材料量约18~25kg。

钢铁工业是冶金工业的主要部门,所以也就自然是耐火材料应用的主要领域。

在钢铁工业的各个工序的设备中都离不开耐火材料,从炼铁的高炉、炼钢的转炉到转运钢水的钢包、中间包等整体设备的内衬砖到各局部结构,如钢包、中间包的出口滑板、各种水口等都离不开耐火材料。

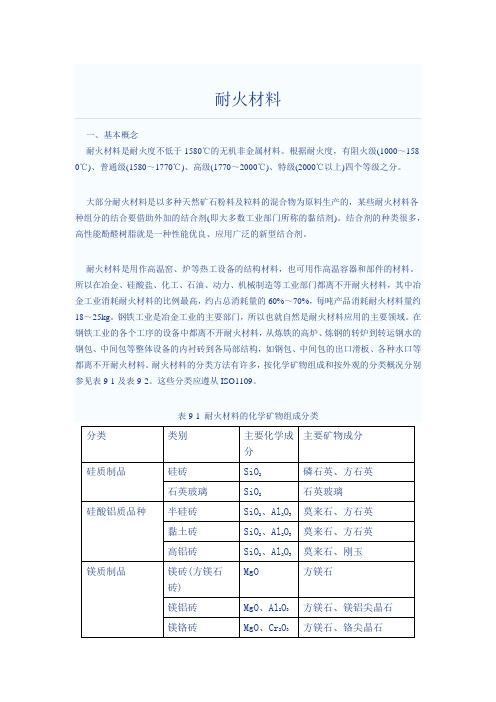

耐火材料的分类方法有许多,按化学矿物组成和按外观的分类概况分别参见表9-1及表9-2。

这些分类应遵从ISO1109。

表9-1 耐火材料的化学矿物组成分类不定形耐火材料是由合理级配的粒状和粉状与结合剂共同混合组成的一类混合料,它无规定的外形和状态,通常根据使用需要而分别制成浆状、泥膏状或松散状,故称作散状耐火材料,其不经成型和烧成而直接使用,主要用于构筑成无接缝的整体构筑物、耐火砖成设备内衬的填缝及修补、高温炉出口堵塞用的泥料(炮泥)等。

不定形耐火材料多根据施工工艺类别而分类,由于施工工艺的差异,他们在组成、物料特性(状态、流动性、可塑性等)、应用领域等方面有所不同。

表9-4列出不定形耐火材料按施工工艺特点的分类及主要特征。

表9-4 不定形耐火材料的类别及主要特征。

不同造孔剂对陶瓷结合剂性能的影响

a l d i v o tn ,t e h g e e c n e t a O3 h e b g e e p r i b e a d t ec ne t h ih rt o tn C C ,t ig rt e sz h e d s i u in o r e s p e i h mo e i h f o h o e;t it b t fp e t a l s o g - r o o h m

S e 汕 o iie n anyd pn so ecn n rp i d iv dtes t igtm rtr ;b t r e h i l t r f tf b dm i e d nt o t t gaht adt ea i e n p a e e t c a c vr d o i l e h e o f e i n h nr ee u em n a

艺 , 备 不 同的试 样 , 过 测 定 其抗 折 强 度 、 孔 率 和 S M 照 片观 察 , 果 发 现 : 墨 加 入 量 和 烧 结 温 度 影 响 陶 瓷 制 通 气 E 结 石

结合剂强度 ; 3石 " 墨 加 入 量 较 少 , 结 温 度 较 低 时 , 强 度 较 好 ; aO - 烧 其 C C 3的 加 入 量 对 磨 -- 抗 折 强 度 影 响 不 明 显 , g@ , 但 影 响 成 孔 的尺 寸 , 允 许 的 范 围 内加入 量 越 多, 到 的 气 孔 尺 寸 越 大 , 孔 分 布 均 匀 , 壁 光 滑 ; a O 在 得 气 孔 C C 3的 造 孔

维普资讯

・

l ・ 9

不 同 造 孔 剂 对 陶 瓷 结 合 剂 性 能 的影 响

0 6 0 燕 山 大 学材 料 学 院 张 习敏 王 明 智 王 艳 辉 604

中华人民共和国冶金行业标准

《高炉用炭素捣打料》行业标准编制说明书《高炉用炭素捣打料》行业标准起草小组2011年7月一、任务来源根据工信部工信厅科[2010]74号“关于印发2010年第一批行业标准制修订计划的通知”中规定,由武钢和冶金工业信息标准研究院共同负责起草《高炉用炭素捣打料(2010-0268T-YB)》行业标准。

二、工作过程我们在多年的产品检测中发现,我国《高炉用炭素称捣打料》目前无产品标准,产品检验方法主要参照《高炉用低温粗缝糊》标准。

在接到该标准制订任务后,我们成立了《高炉用炭素捣打料》标准制订工作小组,制订了工作计划,进行了资料查找和相关试验工作,并进行了部分炭素捣打料生产厂家调研,在此基础上编制了《高炉用炭素捣打料》标准征求意见稿。

三、制定理由及必要性1、制定理由高炉炭素称捣打料,是以高温电锻无烟煤、人造石墨、碳化硅为主要原料,酚醛树脂、煤沥青、煤焦油为结合剂,经过混捏而成,用于高炉炉底炭捣层,填充炭块与炭块之间及炭块与炉体之间的缝隙。

高炉用炭素捣打料的功能有:a.填充炭砖与冷却壁之间,炉底炭砖与炉底密封板之间的缝隙,要求经捣打后的捣打料有一定的强度和致密度,充满每个角落和很小的缝隙,达到不渗漏铁水和煤气的要求;b.高炉炭素称捣打料有传递热量的重要作用,高炉冷却需要通过高炉炭素称捣打料将炭砖的热量传出,经冷却水带走,减缓侵蚀速度。

如果高炉炭素称捣打料导热系数太低就会影响热量的顺利传递,引起炭砖温度升高,加快炭砖的侵蚀速度;c.高炉炭素称捣打料有耐火砖衬的作用,高炉炭素称捣打料和炭砖的材质相同,在高炉后期,如果炭砖有烧穿或渗漏铁水和炉渣时,高炉炭素称捣打料能起到耐火砖衬的作用;d.炉缸高炉炭素称捣打料既有填充炭砖与冷却壁之间空隙,防止铁水、炉渣和煤气渗漏,又有吸收炭砖和其他耐火砖衬升温过程中的膨胀作用,防止炉壳受力过大而开裂。

2、制定的必要性制订本标准主要为了克服其高温焙烧后测量导热系数的缺点,利用高炉寿命的提高。

耐火材料结合剂的6大结合机理及选用原则

耐火材料结合剂的6大结合机理及选用原则耐火材料结合剂的结合机理结合剂的种类不同,其结合散状耐火原料的机理也有所区别。

常见耐火材料结合剂的结合机理主要有以下几种:1水化结合即在常温下通过结合剂与水发生水化反应生成的水化产物而产生结合作用。

水泥类结合剂一般都是水化结合机理,如铝酸钙水泥遇水后发生水解和水化反应生成六方片状或针状CAH10(CaO·Al2O3·10H2O)、C2AH8(CaO·Al2O3·H2O)和立方粒状C3AH6(3CaO·Al2O3·6H2O)晶体和氧化铝凝胶体,形成凝聚一结晶网而产生结合。

2化学结合通过结合剂与硬化剂(促凝剂)之间的反应,或者结合剂与耐火原料在常温或高于常温而低于烧结温度的范围内发生反应生成具有结合作用的化合物而产生结合。

气硬性结合剂和部分热硬性结合剂属于这种结合机理,例如水玻璃结合剂与氟硅酸钠硬化剂发生反应生成的水溶胶SiO2·nH2O经脱水形成硅氧烷(Si-O-Si)网络结构而产生结合强度;磷酸二氢铝结合剂加MgO硬化剂时,在常温下即可发生脱水和交联反应而产生结合强度。

3缩聚结合借助于催化剂或交联剂,结合剂发生缩聚反应形成网络状结构而产生结合强度。

例如甲阶酚醛树脂加酸作催化剂或受热时都可产生缩聚反应。

4陶瓷结合通过耐火原料或耐火原料与加入的烧结助剂在高温下形成的液相而产生结合。

陶瓷结合实际上是一种由液相烧结而产生的结合。

在耐火材料坯体中,耐火度较低的原料或耐火原料与助烧剂发生反应首先产生粘性液相使散状原料粘结在一起,随温度的提高,依靠液一固相反应生成具有更高熔融温度的新物相而产生坚固的结合。

5粘着结合借助于吸附作用、扩散作用和静电作用等物理作用而将散状耐火原料结合在一起。

吸附作用有物理吸附和化学吸附,是依靠分子间的相互作用力一一范德华力而产生结合;扩散作用是在分子热运动的作用下,结合剂与被结合物的分子发生相互扩散,在界面上形成扩散层从而产生结合:静电作用,即若结合剂与被结合物的界面存在着双电层,双电层的静电引力可产生结合作用。

砂轮的特性要素及选择标准

砂轮的特性要素及选择标准砂轮由磨料和结合剂经压坯、干燥、烧结而成的多孔体。

磨料、结合剂和气孔构成了砂轮的组成三要素。

砂轮的性能取决于磨料、粒度、结合剂、硬度和组织5个参数。

1.磨料承担切削任务,具有很高的硬度、耐磨性、耐热性和韧性,并有较锋利的棱角。

常用的磨料有氧化物系、碳化物系、高硬磨科系三类。

氧化物系磨料的主要成分是A1203,由于它的纯度不同和加入金属元素不同,而分为不同的品种。

碳化物系磨料主要以碳化硅、碳化硼等为基体,也是因材料的纯度不同而分为不同品种。

超硬磨料系中主要有人造金刚石和立方氮化硼。

立方氮化硼是一种很有前途的磨料。

耐热性(1400℃)比金刚石(800℃)高出许多,而且对铁元素的化学惰性高,所以特别适合于磨削既硬又韧的钢材。

2.粒度粒度表示磨粒的大小程度。

以磨粒刚能通过的筛网的网号来表示磨粒的粒度。

以每英寸长度上筛孔的数目表示粒度号,粒度号越大,颗粒越小;尺寸小于40μm的微粉,用其实际尺寸前加W 表示粒度号。

我国新标准中采用米制单位,磨粒的大小统一以磨粒最大尺寸方向上的尺寸来表示。

选择原则:(1)精磨用颗粒较细的磨粒;(2)粗磨用颗粒较粗的磨粒;(3)高速磨削用颗粒较粗的磨粒;(4)当工件材料软、塑性大和磨削面积大时,为避免堵塞砂轮,也可采用较粗的磨粒,精磨或磨硬脆性材料选用细磨粒。

3.结合剂结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强度。

常用的砂轮结合剂有:1)陶瓷结合剂(代号V)是由粘土、长石、滑石、硼玻璃和硅石等陶瓷材料配制而成。

特点是化学性质稳定,耐水、耐酸、耐热和成本低,但较脆。

除切断砂轮外,大多数砂轮都是采用陶瓷结合剂。

它所制成的砂轮线速度一般为35m/s。

2)树脂结合剂(代号B)其成分主要为酚醛树脂,但也有采用环氧树脂的。

树脂结合剂的强度高,弹性好,故多用于高速磨削、切断和开槽等工序。

但是树脂结合剂的耐热性差,当磨削温度达200—300℃时,它的结合能力便大大降低。

烧结温度对陶瓷结合剂金刚石砂轮性能的影响

第37卷第7期 娃酸盐通报Vol.37 No.7 2018 年7 月________________BULLETIN OF THE CHINESE CERAMIC SOCIETY_____________________July,2018烧结温度对陶瓷结合剂金刚石砂轮性能的影响秦增锋\尹育航1>2,许鹏飞\刘凯2(1.西安建筑科技大学材料与矿资学院,西安710055;2.广东奔朗新材料股份有限公司,佛山528313)摘要:以金刚石和陶瓷结合剂为原料,以制备的陶瓷结合剂金刚石砂轮为研究对象,研究了烧结温度对其性能的影 响。

金刚石的热重(TG)和差示扫描量热(DSC)以及陶瓷结合剂的DSC、X射线衍射(XRD)和流动性的分析,确定 陶瓷结合剂金刚石砂轮试样的烧结温度上限。

通过对陶瓷结合剂金刚石砂轮试样的XRD、扫描电子显微镜 (SEM)、开口气孔率、弯曲强度和洛氏硬度的检测和分析,研究其最佳的烧结温度和微观结构。

结果表明,实验所 用的金刚石开始氧化温度为662.13 T:,完全氧化温度为888.00 T:。

陶瓷结合剂的玻璃转化温度是774.03 T:。

烧 结温度在740 t时,陶瓷结合剂未与金刚石发生化学反应。

温度升高时,结合剂的流动性增大,陶瓷结合剂金刚石 砂轮试样的开口气孔率也增大。

在烧结温度为700 T:时,试样的弯曲强度(84. 11 MPa)和洛氏硬度(87.66 HRB)达到最大值,金刚石之间的结合剂“桥”更致密,结合剂与金刚石之间润湿性更好,形成有合适气孔的整体。

关键词:烧结温度;陶瓷结合剂;陶瓷结合剂金刚石砂轮试样中图分类号:TG74 文献标识码:A文章编号:1001-1625(2018)07-2152-05 Effect of Sintering Temperatures on Properties of VitrifiedBond Diamond WheelsQIN Zeng-feng1, YIN Yu-hangia ,XU Peng-fei1 ,LIU Kai(1. College of Materials and Mineral Resource,Xi ’ an University of Architecture and Technology,Xi ’ an 710055,China;2. Monte-Bianco Diamond Applications Co.,Ltd.,Foshan 528313, China)Abstract : The effect of sintering temperature on the properties of vitrified bond diamond wheels consisting of diamond and vitrified bond and as research project was investigated. The analysis thermogravimetric (TG) and differential scanning calorimetry ( DSC) of diamond and DSC, X-ray diffraction ( XRD) and the fluidity of vitrified bond can determine the upper limit of sintering temperature of vitrified bond diamond wheels samples. The optimum sintering temperature and microstructure of vitrified bond diamond wheels samples can be investigated by tests and analysis of XRD, scanning electron microscopy ( SEM), open porosity, bending strength and Rockwell hardness. The beginning of the oxidized temperature of the experimental diamond is 662. 13 Tl and completely oxidized temperature is 888. 00 T l. Transitioned temperature of the glass of vitrified bond is 774. 03 T l. As the sintering temperature of the vitrified bond diamond wheels samples is 740 ,the vitrified bond does not react with the diamond. The fluidity of vitrified bond adds and the open porosity of vitrified bond diamond wheels samples increases with the increasing of sintering temperatures. Meanwhile, as the sintering temperature is 700 Tl , the bending strength (84. 11 MPa) and the Rockwell hardness (87.66 HRB) of the samples are the highest and the bridges of vitrified bond between the diamonds are denser and the wettability between vitrified bond and the diamond is better, forming a whole with suitable porosity.Key words :sintering temperature ;vitrified bond ;vitrified bond diamond wheels sample1引言金刚石砂轮广泛的应用于材料的磨削加工如冶金,陶瓷等行业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

树脂结合剂烧结温度

树脂结合剂是一种常见的砂轮制造材料,其烧结温度是制造高品质砂轮的重要因素之一。

下面将详细介绍树脂结合剂的烧结温度及其对砂轮质量的影响。

一、树脂结合剂的烧结温度

树脂结合剂的烧结温度是指在一定时间内,将树脂结合剂在高温下加热,使其达到足够的物理和化学变化,从而形成稳定的结构和性能。

二、烧结温度对砂轮质量的影响

烧结温度是影响树脂结合剂砂轮质量的关键因素之一。

合适的烧结温度可以保证砂轮具有良好的磨削性能和较长的使用寿命。

以下是一些具体的影响:

磨削性能:合适的烧结温度可以提高砂轮的磨削性能。

在烧结过程中,树脂结合剂会经历物理和化学变化,形成均匀的结构和硬度,从而提高砂轮的磨削效率、磨削精度和光洁度。

如果烧结温度过低,树脂结合剂无法充分流动和反应,导致砂轮结构不均匀,磨削性能下降。

如果烧结温度过高,可能会导致树脂结合剂过度氧化和分解,降低砂轮的硬度和耐磨性。

耐久性:合适的烧结温度可以延长砂轮的使用寿命。

在烧结过程中,树脂结合剂会形成一层坚固的表面层,可以有效地抵抗磨削过程

中产生的热量侵蚀。

如果烧结温度过低,树脂结合剂无法形成足够的表面层,导致砂轮容易磨损和脱落。

如果烧结温度过高,可能会导致树脂结合剂出现裂纹和变形,降低砂轮的耐久性。

尺寸精度:合适的烧结温度可以保证砂轮的尺寸精度。

环保性:合适的烧结温度还可以提高砂轮的环保性。

在高温下,树脂结合剂可能会产生有害气体和残留物,对环境造成污染。

因此,需要控制好烧结温度和时间,以减少有害物质的排放。

综上所述,树脂结合剂的烧结温度对砂轮质量有着重要的影响。

在实际生产中,需要根据树脂结合剂的具体配方和用途,选择合适的烧结温度和时间,以保证砂轮具有良好的磨削性能、耐久性和尺寸精度。

三、如何选择合适的烧结温度

为了选择合适的烧结温度,需要考虑以下因素:

树脂结合剂的类型和配方:不同类型的树脂结合剂有不同的配方和特点,需要选择合适的烧结温度。

一般来说,低温树脂结合剂的烧结温度在200℃左右,而高温树脂结合剂的烧结温度可能需要在350℃以上。

砂轮的用途:不同类型的砂轮有不同的用途和要求,需要选择合适的烧结温度来满足磨削性能、耐久性和尺寸精度的要求。

例如,对于小微钻砂轮等高精度要求的砂轮,需要选择较高的烧结温度来保证

磨削精度和稳定性。

加工设备和工艺条件:不同的加工设备和工艺条件也会影响烧结温度的选择。

例如,对于大型砂轮制造设备和小型加工设备,其加热速度和冷却速度不同,需要选择不同的烧结温度来保证加工效果和质量。

环保要求:在选择烧结温度时还需要考虑环保要求。

在高温下进行烧结可能会产生有害气体和残留物,对环境造成污染。

因此,需要选择合适的烧结温度和时间来减少有害物质的排放。

选择合适的烧结温度对于制造高品质的树脂结合剂砂轮至关重要。

需要根据实际情况综合考虑以上因素来选择合适的烧结温度。