焊缝熔深测量方法

焊接熔深检测方法

焊接熔深检测方法焊接熔深检测方法近几年来,随着冶金、机械、石化、电力以及原子能、航天等现代化技术的高速发展,对产品焊接的稳定性性能的要求也越来越高,而焊接的熔深是焊接机械性能的重要标志与外在表现,所以,对焊接熔深的有效检测成为检验焊接效果的重要手段。

以下是小编整理的焊接熔深检测方法,欢迎阅读。

粗切割1、切割前需按照《熔深试验报告》要求在产品上标出需做熔深的焊缝序号(标注时注意避开刀口位置)。

2、切割时尽量少切,提高效率,并考虑下一步精切割的方便性。

切割完后大的毛刺需要打磨一下。

3、焊缝区域切下,体积不宜太大,以免影响后续精密切割,且不能破坏焊缝。

精切割1、一般取焊缝中间位置稍向收弧端靠近一点,且保持与样件焊缝垂直,一条焊缝两端都标记焊缝序号,切割完后优先选取收弧端做熔深。

2、要确保样件夹紧的情况下开始切割,切割时刀片刚接触样件时速度要慢。

遵循:“慢进、快切、慢出”的原则。

3、切割完后,大的毛刺需打磨一下。

粗磨1、尽量把毛刺磨掉,让两板及焊缝处的轮廓凸显出来。

表面需磨平,保证观察熔深的区域是一个平面。

2、样件接触砂纸过程按照下图所示过程操作,防止样件刮破砂纸。

精磨1、研磨时试样应调整一个角度,不与上一号砂纸磨痕一致。

试样研磨时特别注意保证观察熔深的区域是一个平面且表面光亮、无划痕。

2、清水对研磨后的试样进行清洗,将研磨时的灰尘,切割时夹杂在缝隙的沙子等洗掉,以免污染后续步骤中的腐蚀液,影响腐蚀效果。

清洗后将样件置入清水中防止表面生锈。

腐蚀1、用硝酸(浓度65%~68%)与酒精配制成比例为5∶95的溶液,对试样进行腐蚀,配制腐蚀液时一定要注意将硝酸慢慢倒入酒精里,并不断搅拌。

2、把洗干净的试样放入腐蚀液里,泡至10~15秒左右,用镊子夹起,用清水进行冲洗,会发现明显的焊接熔深痕迹。

如一次腐蚀较多样件,后面的样件腐蚀时间可以增长,具体时长根据腐蚀效果来定。

3、样件腐蚀后要放到清水中清洗,并放在清水中保存,防止表面生锈。

(完整版)焊接熔深测试方法

(完整版)焊接熔深测试方法

焊接熔深测量方法

1. 药水配制

1.1 硝酸5毫升(分析纯)+自来水或者是纯净水100毫升

1.2 淆硝酸毫升+自来水或者是纯净水100毫升

2. 准备原材料开始焊接:

2.1 随钢板的厚度决定焊丝直径大小,钢板

3.0mm以上的用焊丝直径1.2-2.0mm,钢板3.0mm以下的用焊丝直径1.0-0.8mm (注意:针对焊接样品要做好一对一的标识,并记录好相应的焊接工艺参数,如电流、电压、气压、电阻等)

3. 样品切开方法:

3.1 注意让开焊接起伏点和收伏点,找到焊点不怎么饱满的地方,竖切或斜切,切开后表面不能有粗糙不平整,如有粗糙不平整,表面需要打磨抛光等冷却。

4. 准备开始测试焊接熔深:

4.1 当样品放入容器中浸泡2-8分钟,(搅拌或不搅拌自定义)用肉眼判断切开面焊点是否清晰,如清晰可见就马上用气枪吹干,若不清晰就浸泡到清晰后在用气枪吹干,这样就不会生锈有利于保存。

5. 开始测量方法:

5.1 测量工具、直尺、测量焊高、熔深(注:熔深分别有两种1.名义熔深 2 实际熔深)。

焊接熔深检测方法

焊接熔深检测方法焊接是工程中常见的一种连接方式,而焊接熔深则是焊接质量的重要指标之一。

熔深的大小直接影响着焊接接头的强度和稳定性,因此对焊接熔深的检测十分重要。

下面将介绍几种常见的焊接熔深检测方法。

首先,常见的焊接熔深检测方法之一是利用金相显微镜。

金相显微镜是一种专门用于金相组织分析和检测的显微镜,通过金相显微镜可以清晰地观察焊缝表面的组织结构和熔深情况。

这种方法需要取下焊接接头的样品,经过打磨和腐蚀处理后,再进行金相显微镜的观察和分析,可以得到较为准确的焊接熔深数据。

其次,还可以利用超声波检测技术进行焊接熔深检测。

超声波检测技术是一种非破坏性检测方法,通过超声波的传播和反射来获取焊接接头内部的信息,包括熔深情况。

这种方法不需要取样,可以在焊接接头表面直接进行检测,具有操作简便、速度快、无损伤等优点。

另外,还可以利用X射线检测技术进行焊接熔深检测。

X射线检测技术可以穿透焊接接头,获取其内部的结构信息,包括熔深情况。

这种方法对焊接接头的材料有一定的要求,但可以实现对焊接接头的全面、快速的检测。

除了以上介绍的几种方法,还有一些其他的焊接熔深检测方法,如涂覆剥离法、电化学方法等。

这些方法各有特点,可以根据具体的焊接要求和条件选择合适的方法进行检测。

总的来说,焊接熔深的检测对于确保焊接接头质量至关重要。

选择合适的检测方法,进行准确、全面的检测,可以帮助工程人员及时发现焊接接头存在的问题,保证焊接质量,确保工程安全。

希望以上介绍的焊接熔深检测方法能够对大家有所帮助,谢谢!以上就是焊接熔深检测方法的相关内容,希望对大家有所帮助。

焊缝熔深度测量(ss 0501-2005) .

焊缝熔深度测量(SS 0501-2005)是一项关于焊接质量的工业标准,它规定了焊缝熔深测量的方法和要求。

根据SS 0501-2005,焊缝熔深是指焊接过程中,熔化金属到达母材表面或形成熔池时的深度。

具体测量方法可根据标准规定进行操作:在焊接完成冷却后,用卡尺测量焊缝表面至母材表面的距离。

需要注意的是,在测量过程中,应确保测量面平整、无氧化物等杂质,以保证测量的准确性。

此外,SS 0501-2005还规定了其他一些要求,如测量位置的选择、重复测量、记录和报告等。

这些要求旨在确保测量数据的可靠性和可重复性,从而更好地评估焊缝质量。

总的来说,焊缝熔深度测量是一项重要的质量控制手段,对于保证焊接质量具有重要意义。

执行此项标准有助于提高焊接过程的稳定性和可靠性,从而降低生产成本和减少潜在的焊接缺陷。

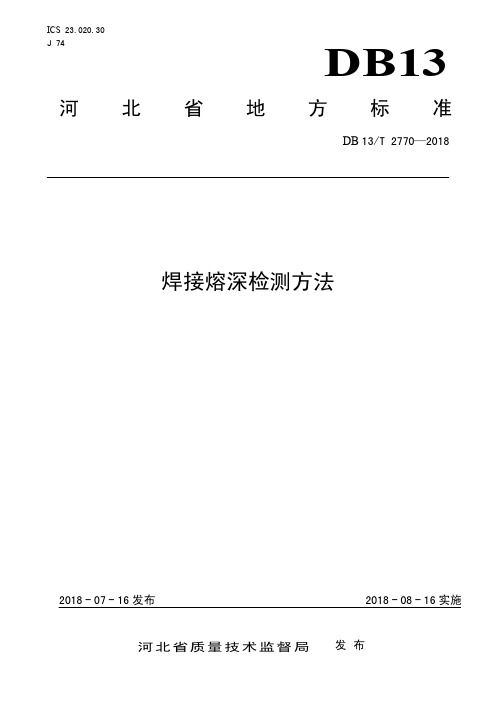

DB13_T2770-2018焊接熔深检测方法

ICS23.020.30J 74 DB13 河北省地方标准DB 13/T 2770—2018焊接熔深检测方法2018-07-16发布2018-08-16实施前言本标准按照GB/T 1.1-2009给出的规则起草。

本标准由保定市质量技术监督局提出。

本标准起草单位:长城汽车股份有限公司、保定市计量测试所。

本标准主要起草人:齐元波、高红、王志苗、梁辉、张伟、曹立辉、姚焕朝、陈宇、张云飞。

焊接熔深检测方法1 范围本标准规定了焊接熔深的术语和定义、检测内容及表示符号、试样准备、检测方法、试验报告。

本标准适用于汽车钢铁结构件熔化焊接后焊接熔深检测。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3375 焊接术语GB/T 13298-2015 金属显微组织检验方法3 术语和定义GB/T 3375中界定的及下列术语和定义适用于本文件。

3.1熔化起始线 starting line of melting焊接接头横截面上,母材熔化前的轮廓线,如图1所示。

1—母材t1的熔化起始线; 2—母材t2的熔化起始线图1 熔化起始线4 检测内容及表示符号本标准根据熔化焊接后,焊接接头处焊缝金相组织与母材及热影响区金相组织不同,用特定的溶剂浸蚀后,焊缝与热影响区会出现明显的熔化线。

经体视显微镜放大后,测量焊接熔深、焊缝厚度。

焊接熔深检测内容及表示符号见表1。

DB13/T 2770—2018表1 检测内容及表示符号5 试样准备5.1 试样选取为保证试验的有效性,选取的试样应客观全面的代表被检测的材料,应包含焊缝、热影响区和母材。

5.2 试样截取试样可用砂轮切割、电火花线切割、火焰切割、机加工(车、铣、刨、磨)、手锯以及剪切等方法截取,同时应避免截取方法对组织的影响(如变形、过热等)。

在后续制样过程中,可用合适的方法去除截取操作引起的影响,保留正常组织。

焊接熔深测量方法

a.避开起弧、收弧位置 焊缝长度>150mm时,建议熔深测量切2段,位置分别在:起弧后的1/3处和收弧前的1/3处。

b.焊缝1/3处切断

C.焊疤长度<20mm时,在焊疤中间位置切断

10/21/2019

Author: Add Name Disclosure or duplication without consent is prohibited

Author: Add Name Disclosure or duplication without consent is prohibited

7

弧焊熔深测量方法

T型接头 搭接接头(t1≤1.5mm) 搭接接头(t1>1.5mm)

10/21/2019

熔深要求

0.1 * t1 ≤ Pd ≤ t2 a ≥ 0.7 * tmin z ≥ tmin h ≤ 0.2 * t1 g < 0.5 * tmin ≤ 1mm

5

焊缝金相测量顺序指导书

目的:

指导试验操作人员按照顺序测量焊缝金相数据,防止出现测量数据的遗漏。

搭接焊缝测量顺序:

T型焊缝测量顺序:

10/21/2019

Author: Add Name Disclosure or duplication without consent is prohibited

6

使用软件内的测量工具,参照《焊缝金相测量顺序指导书》的要求 对焊缝断面图中相关位置进行逐步测量。 焊缝断面金相数据测量完成后,点检软件下方的“采集图像”按钮, 选择“另存为”功能。

在子菜单上部位置选择图片保存目录,图片保存规则“JPG”格式 进行保存。

10/21/2019

Author: Add Name Disclosure or duplication without consent is prohibited

焊接熔深测量方法

焊接熔深测量方法

1. 药水配制

1.1 硝酸5毫升(分析纯)+自来水或者是纯净水100毫升

1.2 淆硝酸毫升+自来水或者是纯净水100毫升。

2. 准备原材料开始焊接:

2.1 随钢板的厚度决定焊丝直径大小,钢板

3.0mm以上的用焊丝直径 1.2-2.0mm,钢板 3.0mm以下的用焊丝直径1.0-0.8mm(注意:针对焊接样品要做好一对一的标识,并记录好相应的焊接工艺参数,如电流、电压、气压、电阻等)

3. 样品切开方法:

3.1 注意让开焊接起伏点和收伏点,找到焊点不怎么饱满的地方,竖切或斜切,切开后表面不能有粗糙不平整,如有粗糙不平整,表面需要打磨抛光,表面粗糙度为Ra6.3等冷却。

4. 准备开始测试焊接熔深:

4.1 当样品放入容器中浸泡2-8分钟,(搅拌或不搅拌自定义)用肉眼判断切开面焊点是否清晰,如清晰可见就马上用气枪吹干,若不清晰就浸泡到清晰后在用气枪吹干,这样就不会生锈有利于保存。

5. 开始测量方法:

5.1 测量工具、直尺、测量焊高、熔深(注:熔深分别有两种1.名义熔深 2 实际熔深)

5.2测量

5.2 目测观察是否有未焊透、焊缝装配不良、咬边不良等。

焊接熔深标准及测量方法

焊接熔深标准及测量方法

焊接熔深那可是超级重要的!咱先说说啥是焊接熔深标准吧。

就好比盖房子得有个结实的地基,焊接也得有个标准的熔深,不然那能行吗?不同的焊接工艺和材料,熔深标准可不一样哦!那怎么测量焊接熔深呢?嘿,这就有讲究了。

可以用金相分析法呀,把焊接件切开,磨平,然后在显微镜下观察,就像医生给病人做检查一样,看得清清楚楚。

这过程可得小心,万一弄不好,不就白忙活了?还有超声波检测法,就像给焊接件做个“B 超”,能探测到内部的情况。

那在测量的时候有啥注意事项呢?首先,操作得规范,不然得出的结果能准吗?其次,设备得靠谱呀,要是设备不好使,那不是瞎耽误工夫?

焊接过程中的安全性和稳定性那也是重中之重啊!要是不安全,那不得吓死人?就像开车不系安全带,多危险呀!焊接的时候得注意防火、防爆,这可不是闹着玩的。

稳定性也很关键,要是不稳定,焊接出来的东西能行吗?就像走钢丝的人摇摇晃晃,那不得掉下来?

焊接熔深的应用场景那可多了去了。

汽车制造、航空航天、建筑工程等等,到处都有焊接的身影。

为啥要用焊接熔深标准呢?因为这样能保证焊接质量呀!就像做饭得掌握好火候,不然能好吃吗?焊接熔深标准的优势也很明显,能提高焊接的强度和可靠性,减少出现问题的概率。

这不是好事吗?

给你举个实际案例吧。

有个汽车制造企业,在生产过程中严格按照焊接熔深标准进行操作,结果生产出来的汽车质量那叫一个棒!不仅结实耐用,而且安全性高。

这就是焊接熔深标准的实际应用效果呀!

我的观点结论就是,焊接熔深标准和测量方法非常重要,大家一定要重视起来,这样才能保证焊接质量,让我们的生活更加安全可靠。

熔深面积测量方法

熔深面积测量方法一、熔深面积测量的重要性。

1.1 在焊接领域啊,熔深面积那可是相当关键的一个指标。

就好比是盖房子打地基,地基打得好不好直接关系到房子的稳固程度。

熔深面积要是不合适,焊接的质量就没保障。

比如说一些大型机械的焊接,如果熔深面积不够,那在使用过程中就可能出现裂缝之类的问题,这就像一颗定时炸弹,随时可能引发大麻烦。

1.2 从工业生产的角度看,准确测量熔深面积有助于控制产品质量。

这就如同厨师做菜,盐放多少得拿捏得准。

对于生产企业来说,产品质量就是生命线,熔深面积测量准确了,产品的性能和安全性才有保证。

2.1 有一种比较常见的就是金相分析法。

这就像是给焊接的地方做个“切片检查”。

先把焊接的样品取出来,然后进行打磨、抛光、腐蚀等一系列操作,最后放在显微镜下观察。

这个过程就像考古学家研究文物一样,得小心翼翼的。

但是这个方法很费时间,而且操作起来比较复杂,就像走迷宫一样,稍不注意就可能出错。

2.2 还有一种是超声检测法。

它就像是给焊接部位做个“B超”。

通过超声波在材料中的传播特性来判断熔深面积。

不过呢,这种方法的精度有时候不是很理想,就像隔着一层纱看东西,模模糊糊的,而且对操作人员的技术要求比较高,不是谁都能轻松搞定的。

3.1 激光扫描测量法是个挺先进的方法。

这就好比是用一把超级精细的尺子在测量。

激光在焊接表面进行扫描,然后根据反射回来的信号就能得到熔深面积的相关数据。

这个方法速度快,精度也高,就像开着跑车在高速公路上飞驰,又快又稳。

不过呢,它的设备比较昂贵,就像买豪车一样,不是所有企业都能承受得起的。

3.2 计算机断层扫描(CT)测量法。

这简直就是给焊接部位做个全方位的“体检”。

它可以从各个角度获取焊接部位的信息,然后通过计算机算法得出熔深面积。

这个方法非常准确,就像神枪手打靶,百发百中。

但是它的成本也很高,而且数据处理起来比较复杂,就像解一道超级复杂的数学题。

四、测量中的注意事项。

4.1 在测量熔深面积的时候,样品的制备是关键。

焊缝的熔深检测方法

熔接焊缝的定义什么叫焊接熔深:在焊接接头横截面上,母材或前焊道焊缝熔化的深度。

焊接接头包括:焊缝(0A)、熔合区(AB)、热影响区(BC)三部分。

第一步:取样1)焊接熔深样品切断位置:a、避开起弧、收弧位置b、焊疤1/3处切断c、焊疤长度<20mm时,在焊疤中间位置切断。

2)切割a、接通电源,检查各测量设备是否达到测试要求后;如图1打开金相切割机防护外壳并安装需测试的金属样块。

(注: 务必将金属块完全固定好! )b、如图2,关闭金相切割机防护壳,打开水阀,打开电源开关;握住金相切割机手柄,慢慢向下轻压,切割金属样块,切割后金属样块长宽高均应小于4mm; 关闭水阀,关闭电源,取出金属样块。

第二步:制样1、如图4,打开金相抛光机罩,安装耐水砂纸;打开电源开关,用夹钳夹紧样块,对切割测试面进行打磨;打磨时。

先用1号砂纸打磨,直至样块端面磨平;再用2号砂纸直至磨平,并且上道工序产生的划痕去除。

第三步:腐蚀1、如图5,在量杯里用无水酒精和硝酸配制腐蚀溶液(3-5%硝酸、酒精)把金属样块放入腐蚀溶液里或用小毛刷刷洗切面进行腐蚀,腐蚀时间大约在10-15秒,具体腐蚀效果还需目测。

2、如图6,腐蚀完毕后用镊子取出金属样块(注:不可用手去触碰腐蚀液体),清水清洁金属样块表面的腐蚀溶液。

3、吹干4第四步:焊接熔深的检查方法5第五步:焊接熔深的检验报告及样品的保存1)焊接熔深检查报告:a 、检查部位横截面简图添附b 、简图标注焊接熔深测量位置c 、数据添附2)焊接熔深样品保存规定:a、涉及框S部品的保存13年b、一般部品保存3年c、图纸另行规定的按图纸要求实行(熔深检查面可用透明胶贴附延迟生锈)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊标题缝熔深的定义

什么叫焊接熔深:在焊接接头横截面上,母材 或前焊道焊缝熔化的深度。

a

c b 图1

焊接接头包括:焊缝(OA)、熔合区 (AB)、热影响区(BC)三部分。

熔标题深试验前准备

样件要求:1、把截取下来的焊接样 件两端磨平或铣平,表面粗糙度为 6.3um。

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我出两条线条(目的是便于测 量熔深的基准线)。

图2

熔标题深样件检测方法

硝酸调配:用浓度为5%的稀硝酸。

操作方法:用调试好的稀硝酸清洗焊

缝端面,使焊缝熔深清晰可见(如图

图2

2),然后用游标卡尺测量熔深大小

(如图3;1、2、3三个尺寸)。

图3

测标题量

1

2

3

结标题束

Thank you