斜齿轮建模分析

斜齿轮参数化建模及接触应力的有限元分析

(x O2 ), 顶 高 系 数 c= . 5 齿

(a = ), 面 压 力 角 hx 1 端

(l= 0 )变位修正系数 a 2。 , p

(= ) x0 。

2 继续添加关系圆( ) 见

图 1的表达式 : ) 齿轮分度 圆

直径 d 齿顶圆直径 如 , 圆 图 1 表 达 式 中输 入 对 话 框 , 基 直径 如 , 根 圆直径 矾 齿

3 创建齿轮的渐开线 ) 特 征 : 过 在 表 达 式 中 添 通

加 渐 开 线 方 程 来 控 制参 数 M五 ,。根据 关 系 式 中 的规 律 函数 曲线 生成 齿 轮渐 开 线 ( 图 2 。 渐开线 方程 : 见 )其 t .age 0 t =p( =0 nl=9 .s i )

析 , 提 出了改 善应 力分 布 不均 的可 行方 案” 并 。 1 渐 开线 斜齿 圆柱 齿轮 的 参数 化设 计

式 中:为系统默认的变量 , t 取值范 围为0 1使用前要 —,

在 表达 式 中定 义并 赋 予初 值 ; 盯的表 达式 在 U G中默认

为 p, i 用户可直接调用 , 不需要再赋值。 4 )生 成 单 个 轮 齿 : 通

图 3 斜 齿 轮 单 个 轮 齿 图

特征 为变换 对象 , 变换 方

式 为绕 轴 旋 转 30z 成 6/生 齿轮模型 ; 建装饰特征 , 创 最 后 生 成 完 整 齿 轮 模 型 ( 图 4 。采 用 类 似 方 法 见 ) 绘 制相 配 的齿 轮 。 2 斜 齿轮 的 有 限元 分析 1将U ) G模 型 导 人 A ss rbnh 限 元 分 析 ny k ec 有 Wo 软件 : 由于 Any rbnh 实 体建 模 功能 有 限 , 般 ss k ech Wo 一 先 用 P OE、 G等 C D软 件 建 模 后 , 过其 预先 设 置 R / U A 通 好 的接 口 ( 者 利用 中 间传 输 格 式 S T、G S 或 E IE 等格 式 )

精确载荷分布下斜齿轮三维建模及弯曲应力分析_章琦

设计与研究精确载荷分布下斜齿轮三维建模及弯曲应力分析章 琦,周惠群,王秀婷(西北工业大学现代设计与集成制造技术教育部重点实验室,陕西西安710072)Three-dimensional Modeling and Bending Stress Analysis of Helical Gears With PreciseLoad DistributionZHANG Qi,ZHOU Hui-qun,WANG Xiu-ting(Key Laboratory of Contemporary Design and Integrated Manufacturing Technology of Ministry of Education,NorthwesternPolytechnical University,Xi’an 710072,China) 摘要:从范成法加工齿轮的原理出发,利用三维建模软件建立了渐开线斜齿圆柱齿轮的精确模型。

根据齿轮啮合变形协调方程,利用线性规划法求解了齿轮副在各啮合节点的载荷分布情况,并计算了轮齿间的载荷分配率。

利用有限元软件ANSYS计算了完整齿轮模型在啮合过程中的最大齿根弯曲应力,为齿轮弯曲强度校核提供了依据。

研究结果发现,斜齿轮的最大弯曲应力有可能出现在多齿啮合的区域,这种现象与直齿轮有所不同。

关键词:斜齿轮;齿根弯曲应力;载荷分布中图分类号:TH132文献标识码:A文章编号:1001-2257(2012)06-0010-04收稿日期:2011-12-26Abstract:From the principle of generatingmethod,an accurate model of involute helical gearwas built using three-dimensional modeling soft-ware.Based on the deformation compatibility equa-tion for gear pair,the load distribution on eachmeshing pitch point was calculated with linear pro-gramming technique.Then the total load coeffi-cients between different teeth were calculated.U-sing finite element software-ANSYS,the maximumtooth root bending stress in meshing process of thewhole gear model was found,thus it can provideevidence for checking tooth bending strength.Theresults show that the maximum root bending stres-ses for helical gears are likely to appear when moreteeth are engaged,which is different from spurgears.Key words:helical gear;tooth root bendingstress;load distribution0 引言齿轮作为传动系统的重要组成部分,其齿根弯曲强度的校核一直是齿轮设计的关键问题。

斜齿轮的参数化建模及接触有限元分析

《装备制造技术》2007年第12期设计与计算!!!!"!"!!!!"!"收稿日期:2007-10-07作者简介:王宝昆(1982—),男,在读硕士研究生,研究方向:机械设计及理论。

斜齿轮的参数化建模及接触有限元分析王宝昆,张以都(北京航空航天大学,北京100083)摘要:在UG/OpenGrip中的实现了渐开线以及螺旋线的设计,建立了斜齿轮的三维参数化模型,并利用AnsysWorkbench对斜齿轮进行了接触应力分析。

关键词:斜齿轮;UG/OpenGrip;ANSYS;参数化设计;FEA中图分类号:TH132.413文献标识码:A文章编号:1672-545X(2007)12-0037-02UG的CAD/CAM/CAE系统提供了一个基于过程的产品设计环境,但UG并没有提供专用产品所需要的完整计算机辅助设计与制造功能。

利用UG/OpenGrip语言开发的程序,可以直接完成与UG的各种交互操作,与UG系统集成[1]。

ANSYSWorkbench整合了ANSYS各项顶尖产品,可以简单快速地进行各项分析及前后处理操作。

ANSYSWorkbench与CAD系统的实体及曲面模型具有双向连结,导入CAD几何模型成功率高,可大幅降低除错时间且缩短设计与分析流程。

笔者利用UG/NX的参数化建模技术和它所提供的二次开发语言模块UG/OpenGrip实现了成斜齿轮三维实体的参数化设计,并运用ANSYS最新的WorkBench模块实现了CAD/CAE的无缝集成,对斜齿轮进行啮合过程中接触状态进行了分析。

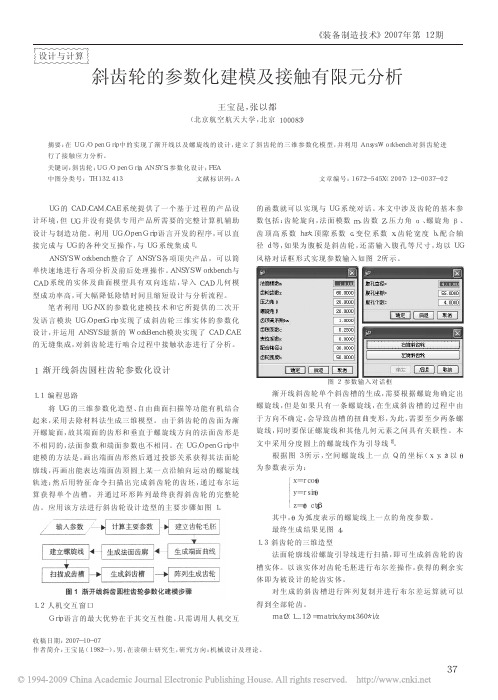

1渐开线斜齿圆柱齿轮参数化设计1.1编程思路将UG的三维参数化造型、自由曲面扫描等功能有机结合起来,采用去除材料法生成三维模型。

由于斜齿轮的齿面为渐开螺旋面,故其端面的齿形和垂直于螺旋线方向的法面齿形是不相同的,法面参数和端面参数也不相同。

在UG/OpenGrip中建模的方法是,画出端面齿形然后通过投影关系获得其法面轮廓线,再画出能表达端面齿顶圆上某一点沿轴向运动的螺旋线轨迹;然后用特征命令扫描出完成斜齿轮的齿坯,通过布尔运算获得单个齿槽,并通过环形阵列最终获得斜齿轮的完整轮齿。

斜齿轮的精确建模及有限元分析

计算机应 用

斜齿轮的精确建模及有限元分析

杨汾爱 ! 龙小乐 ! 鲍务均

" 武汉大学动力与机械学院 ! 湖北武汉 &#""’! #

摘要 ! 利用 ()* + , 强大的参数化设计功能 ! 精确地实现了斜齿轮的三维建模 " 通过 ()* + , 与 -./0/ 的 连 接 ! 运 用 有 限 元 方 法对斜齿轮进行了应力分析 " 关键词 ! ()* + , # 斜齿轮 # 精确建模 # 有限元 中图分类号 ! 12$#!3&$ 文献标识码 ! 文章编号 ! $5"464&4! 7!55!8 5%655’$65!

-./0/ 的连接 ! 对其应力进行有限元分析 "

! 斜齿轮的精确建模

&@ ’ 软件介绍

()* + ,.AB.,,C #: 实 体 设 计 系 统 是 由 (19 公 司 开 发

出来的! 其界面友好! 功能强大! 已成为业界最普及的

- H!? ! 螺 旋 角 & H@?K !

法 面 模 数 ./ H#LL ! 法 面压力角 %/H!"K ! 法 面 齿 顶 高 系 数 0 2/ H@ ! 法 面顶隙系数 3/ H"3!? ! 齿宽 4H#"LL " 可计算出 $ 基圆半径

&’ &

(" $/.0+"

在 以 上 关 系 式 中 # " 为 刀 顶 圆 角 圆 心 )’ 距 中 线 的 距 离 $ ! 为刀 顶 圆 角 圆 心 *’ 距 刀 具 齿 槽 中 心 线 的 距 离 $ &’ 为 刀 顶 圆 角 半 径 $ +% 为 齿 顶 高 系 数 $ ( 为 径 向 间 隙 系 数 $ " 为模数 $ " 为分度圆压力角 % 用齿条型刀具加工 齿 轮 # 是 刀 具 的 加 工 节 线 与 齿 轮 的 加工节圆相切纯滚# 如图 ’ 所示建立坐标系# - 是节点#

ProE中斜齿轮的创建与运动仿真

Pro/E中斜齿轮的创建与运动仿真一、斜齿轮的建模分析建模分析(如图1-1所示):(1)输入参数、关系式,创建齿轮基本圆(2)创建渐开线(3)创建扫引轨迹(4)创建扫描混合截面(5)创建第一个轮齿(6)阵列轮齿图1-1渐开线斜齿圆柱齿轮建模分析二、斜齿轮的建模过程1.输入基本参数和关系式(1)单击,选择“零件”,在新建对话框中输入文件名“hecial_gear”,然后单击;(2)在主菜单上单击“工具”→“参数”,系统弹出“参数”对话框,如图2-1所示;图2-1参数”对话框(3)在“参数”对话框内单击按钮,可以看到“参数”对话框增加了一行,依次输入新参数的名称、值、和说明等。

需要输入的参数如表3-2所示;名称值说明名称值说明Mn6法面模数HA___齿顶高Z34齿数HF___齿根高ALPHA20压力角X0变位系数BETA16螺旋角D___分度圆直B50齿轮宽度DB___基圆直径HAX 1.0齿顶高系数DA___齿顶圆直径CX0.25顶系系数DF___齿根圆直径注意:表2-1中未填的参数值,表示是由系统通过关系式将自动生成的尺寸,用户无需指定。

完成后的参数对话框如图2-2所示:图2-2“参数”对话框(4)在主菜单上依次单击“工具”→“关系”,系统弹出“关系”对话框,如图2-3所示;(5)在“关系”对话框内输入齿轮的分度圆直径关系、基圆直径关系、齿根圆直径关系和齿顶圆直径关系。

由这些关系式,系统便会自动生成表3-2所示的未指定参数的值。

输入的关系式如下:/*齿轮基本关系式(可不用输入,只做解释用)ha=(hax+x)*mnhf=(hax+cx-x)*mnd=mn*z/cos(beta)da=d+2*hadb=d*cos(alpha)df=d-2*hf完成后的“关系”对话框如图2-3所示;图2-3 “关系”对话框2.创建齿轮基本圆(1)在工具栏内单击按钮,系统弹出“草绘”对话框;(2)选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“右”,如图2-4所示。

基于ANSYS环境下的渐开线斜齿轮的建模及模态分析

在 点 A和 B之 间将 0进 行 n等 分 , 样 就 可 以算 出 这

【 。 』 。- 理

0. n 。t . 【 =iv = g ~0

() 1

第 k个 点 对应 的角 度 0 即 0 k0 n : / ,根 据 渐 开线 的极 坐 标方 程 , 制 出渐 开 线 。 见 图 3 绘 。 22 螺旋 线 的 构造 方 法 .

A

( 用 布尔 减 运 算 从 齿 坯 实体 中切 去 齿 槽 体 , 6) 即可 得

到 该渐 开 线 斜齿 轮 的三 维 模 型 。

2 渐开 线斜 齿 轮齿 槽 三 维成 型 方 法 2 1 端 面渐 开线 的绘 制 . 渐开 线 的极 坐 标方 程 为 :

图 2 齿 轮 齿 厚 图 3 渐 开 线 的 形 成

r

图 1 渐 开 线 齿 廓 的 形 成 及 性 质

S S 一 r iv t i+ ) i 生 2i n n = 点 对 应 圆 的齿 厚 ; s为 s为 分 度 圆齿 厚 , 于 对 标 准直 齿 轮 s =竹m 2 斜齿 轮 为 端 面模 数 m ; 为 分 度 圆半 /( r

( ) 生 成 的 齿 槽 实 体 以 齿 坯 轴 线 为 中 心 按 齿 数 进 行 5将 旋转 阵 列 。

根 据 s和 s计 算 出 角 度 0 b 和 0 ,即 0 =.a 0 =bt b sr, sr, a ] /.

0 (0 一0 /, 体 见 图 2 = ) 具 2 。

1 N Y 环 境 下 渐 开 线 齿 轮 三 维 建 模 原 理 A S S A S S环 境 下 渐 开 线斜 齿 轮 三 维 造 型 的 具 体 步 骤 如 下 : NY ( ) 照 齿顶 圆直径 和 齿 轮厚 度 建立 齿 坯 。 1按 ( ) 据 齿 轮 参 数 、 开 线 极 坐 标 方 程 和 齿 根 过 渡 曲 2根 渐 线 的 参 数 方 程 构 造 齿 槽 的 一 条 端 面 渐 开 线 及 齿 根 过 渡 曲

(整理)斜齿轮参数化建模

斜齿轮参数化建模数据建模过程创建斜齿轮设计参数:选择“工具”|“参数”菜单项,出现如下对话框,单击“添加”按钮+,依次添加齿轮设计参数及初始值,mn(模数)值6,hf(齿根高),ha(齿顶高),alpha(压力角)值20度,beta(螺旋角)值16度,hax(齿顶高系数)、cx(顶隙系数)、x(变位修正系数)、b(齿宽)值60mm,z(齿数)值20个。

以FRONT面为草绘平面,绘制如下4个同心圆选择“工具”|“关系”菜单项,在对话框中输入如下参考圆关系式创建齿轮齿廓渐开线特征:选择“插入”|“模型基准”|曲线菜单项,选择“从方程”选项建立渐开线,选取工作区默认坐标系,选择坐标系类型在如下“记事本”窗口中,输入渐开线方程:选择“文件”|“保存”菜单项,最后单击曲线对话框“确定”按钮创建镜像基准平面特征:按如下方式创建基准轴按如下方式创建基准点按如下方式创建基准平面DTM1按如下方式创建基准平面DTM2,并在旋转角度位置输入关系式360/(4*z)以DTM2平面为镜像平面,镜像渐开线创建第一个齿廓截面特征草绘齿廓截面,以FRONT 面为草绘平面,绘制齿槽外形如图复制齿廓截面选择“编辑”|“特征操作”菜单项,然后依次选择“复制”|“移动”|“选取”|“独立”|“完成”选项。

系统提示选取需要复制的特征,选择FRONT面来确定平移方向(即垂直FRONT面)平移距离输入b,即齿宽在随后弹出的“移动特征”菜单中再次选取“旋转”选项,在“选取方向”菜单中选取“曲线/边/轴线”选项,选取基准轴A_1为复制参照,输入旋转角度关系单击“确认”按钮,单击“完成移动”选项依次选择“确定”|“完成”|“确定”选项:创建扫描轨迹投影曲面,使用拉伸曲面命令,以FRONT面为草绘平面,草绘如下图形输入拉伸深度为b(齿宽),选择“是”草绘扫描轨迹,以RIGHT面为草绘平面,绘制如下直线,标注尺寸,并添加如下关系式投影刚才所创建的草绘直线创建扫描混合特征,对齿廓特征进行轴向阵列20个创建齿轮主体特征,拉伸实体,以FRONT面为草绘平面,创建齿轮修饰特征:按如下方式创建基准平面DTM3拉伸切除材料,以FRONT面为草绘平面镜像该切除特征创建拉伸凸缘特征,拉伸实体,以齿轮去除材料后的内表面为草绘平面,镜像该凸缘特征,以DTM3基准面为镜像平面创建键槽和安装孔,拉伸切除,以凸缘端面为草绘平面倒圆角创建齿廓倒角特征,旋转切除,选择RIGHT面为草绘平面镜像该切除特征渲染该斜齿轮。

斜齿轮参数化建模

斜齿轮参数化建模斜齿轮是常见的机械传动元件,它具有抗载能力强、传动平稳等特点,广泛应用于各种机械设备中。

对于机械设计者来说,如何快速、准确地进行斜齿轮的参数化建模是非常重要的一项技能,本文将介绍斜齿轮参数化建模的方法和步骤。

一、斜齿轮的基本概念斜齿轮是一种齿轮的类型,它的齿面与轴线不平行,使得齿轮在传动时产生一定的侧向力和滚动力矩,这个主要与斜齿的传动原理有关。

斜齿轮的参数化建模需要掌握以下几个基本概念:1)齿比:齿比也称为模数,是一个齿轮齿数和分度圆直径的比值。

它决定了齿轮传递的力矩和速度比。

2)齿数:齿数是指齿轮上的齿数,它决定了齿轮的大小和传动效率。

3)压力角:压力角是齿轮齿面上的压力方向和轴线之间的夹角,对于斜齿轮,压力角会影响齿面的接触性能和传动效率。

4)螺旋角:螺旋角是指齿线相对于齿轮轴线的螺旋角度,它影响齿轮的侧向力和径向力。

二、斜齿轮参数化建模方法斜齿轮的参数化建模可以使用CAD软件完成,下面以SolidWorks为例,介绍斜齿轮的参数化建模方法:1)建立基本零件:首先,需要建立两个基本的圆柱零件,一个作为齿轮,另一个作为轴。

在建立齿轮时,需要设定齿数、齿比、模数、压力角等参数,根据这些参数生成齿轮的齿形和几何形状。

2)创建斜齿轮装配体:将齿轮和轴装配在一起,平移、旋转相对位置,使得齿轮齿面与轴线呈一定夹角,调整夹角大小和方向,形成斜齿轮装配体。

3)添加齿面特征:使用SolidWorks的建模工具,依据齿轮的传动原理和齿面要求,添加齿面标准特征,如直齿、渐开线齿等。

4)添加参数:根据不同的设计要求,添加相应的参数,如齿数、齿比、模数、螺旋角、压力角等,具体参数可以在特征管理器中进行添加和修改。

5)创建设计表:将设计过程中的所有参数和特征数据记录下来,生成一个设计表格,在需要修改时可以直接修改表格的内容,而无需重新建模。

三、参数化建模的优势通过参数化建模的方法,可以极大地提高设计效率和精度,具有以下优势:1)能够快速生成多个不同规格的产品,节省设计成本和时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算机辅助造型技术已在产品设计、工程分析、快速成型等技术领域获得了广泛应用。

在应用CAD/CAM技术设计、制造齿轮产品时,齿轮的三维实体造型是一个瞬需解决的技术难题,如齿轮造型精度不高,将直接影响有限元分析、虚拟样机设计的仿真结果,并影响到齿轮产品的CAM制造精度。

目前,对工程中最常用的渐开线圆柱直齿轮的三维造型理论与方法已进行了大量研究,并取得了较为成熟的研究成果(如基于UG软件的3种生成方法、基于CAXA软件的生成方法等)。

对于结构更为复杂的斜齿轮,山于其齿面为螺旋渐开线齿廓曲面,因此三维造型难度更大,目前主要采用二次开发法和加工模拟法来实现其造型(如基于AutoCAD软件的造型方法、基于Solid Edge软件的造型方法等)。

其中,二次开发法对设计人员技术水平要求较高,造型过程烦琐,适用范围也受到一定限制;加工模拟法需要模拟刀具和轮坯两个模型的范成运动并进行全程布尔运算,生成的文件较大,设计周期较长。

在采用CAD/CAM/CAE集成化软件UG进行斜齿轮设计的过程中,我们将UG的三维参数化造型、表达式处理、自由曲面扫描等功能有机结合起来,提出一种通用的斜齿轮三维设计方法—扫描成型法。

该方法首先求得斜齿轮的端面轮廓线,然后通过投影关系获得其法而轮廓线;将法面轮廓线沿螺旋线扫描获得刹一齿轮廓面,然后利用该面对造型实体进行裁剪操作以生成单个轮齿,并通过布尔运算最终获得斜齿轮的完整轮齿。

实际应用表明,扫描成型法的设计精度和设计效率较高,操作简便。

本文介绍应用该方法进行刹齿轮设计造型的主要步骤,包括端面轮齿轮廓线的精确绘制、端面与法面轮廓线的关系、螺旋线的生成、单个轮齿与完整轮齿的生成等。

2 轮廓线与螺旋线的生成

2.1 端面轮廓线的生成

齿轮上的所有轮齿都具有相同的结构特征。

应用扫描成型法进行斜齿轮造型设计时,首先需求取斜齿轮的端面齿形,然后据此生成法面齿形。

以标准渐开线圆柱斜齿轮为例,由于其端面轮廓线为渐开线,因此设计时可直接利用直齿圆柱齿轮的表达式。

例如,被设计斜齿轮的齿顶圆直径da=76.40mm,齿数z=23,齿宽b=22mm,法向模数mn=3mm,齿顶圆螺旋角β=12.43333°,旋转方向为左旋。

设计时,选择UG软件的表达式(Expression)工具,输入渐开线表达式:

pi=pi()

afan=20

z=23

da=76.4

mn=3

bata=12.433333

…

t=0

qi=(tan(afat)一afat*c)/C

q′=90/z

q=q′+qi

s=(1一t)*e+t*f

u=s*c

x=rb*sin(s)-rb*u*cos(s)

y=rb*cos(s)+rb*u*sin(s)

xt=x*cos(q)-y*sin(q)

yt=x*sin(q)+y*cos(q)

arc=b*tan(bata)

a=deg(arc*2/d)

x0=d/2*sin(a*t)

y0=d/2 *cos(a*t)

以上表达式的后半段采用了知阵变换方式来解决渐开线轮廓对称问题,使渐开线精度较采用手工取舍旋转角度的方法显著提高,有利于齿轮廓线的精确绘制。

由于采用了UG 内部的表达式工具,避免了编程处理,因此提高了设计效率。

选取UG中规则曲线(Law Curve)的By Equa-tiou方式,以坐标原点为基准点插入规则曲线,UG将自动计算(x0,yo)值(z轴坐标为O)并绘制渐开线。

以y轴为对称中心,对渐开线进行镜象操作,可得到两条齿侧轮廓线。

方程中的所有参数可随时进行修改,参数变化后生成的曲线将相应发生变化。

以工作坐标原点为基准,利用齿顶圆、齿根圆对其进行修剪并处理齿顶、齿根处的过渡圆角,得到如图1所示的端面齿形轮廓线。

图1 端面齿形轮廓线

2.2 螺旋线的生成

由于斜齿轮的轮廓线需通过其法面轮廓线沿螺旋线扫描生成,因此首先必须生成螺旋线。

本方法采用分度圆上的螺旋线作为引导线。

在UG的自由曲而扫描方式中,为保证生成的曲面不变形,需要生成三条螺旋引导线。

分度圆上螺旋线表达式的生成方法如下:在斜齿轮分度圆柱面的展开图中(见图2a)。

S为导程,β为分度圆上的螺旋角。

根据三角形边角关系,可得出arc弧长为arc=btanβ

分度圆半径r= d/2,可得arc弧长在分度圆上对应的中心角弧度值为:φ=arc/r=2arc/d

图2 斜齿轮分度圆柱面的展开图

UG软件中的三角函数值是以度为单位,因此需用deg()内部函数将弧度转换为度,即a =deg(φ)=deg(2arc/d)

通过表达式绘制圆弧时,必须以圆弧所对应的中心角为变量参数。

系统提供的内部变量参数t的变化范围为0~1,因此需进行参数代换(at),使t在0~2arc/d的角度范围内变化。

代入圆的参数方程

按此方法绘制的圆弧是从x轴开始,为使圆弧从y轴开始,需对表达式稍作变动,将x 和y对换。

在表达式对话框中输入以下表达式:

arc=b*tan(bata)

a=deg(arc*2/d)

xO=d/2*sin(a*t)

y0=d/2*cos(a*t)

式中,arc为分度圆圆柱而螺旋线在端面投影的弧长,a为与arc圆弧对应的中心角度。

按规则曲线方式插入(x0,y0,Z)生成的螺旋曲线,z轴分量以线性(Linear)方式输入起始值0、终止值50以替代齿宽b(b<50),在对话框中选择“OK”后,图形窗口中即生成一条螺旋线。

对该螺旋线进行围绕圆心旋转变换的复制操作,即可在分度圆上生成任意位置的两条螺旋线,即得到如图3所示的三条螺旋引导线。

图3 生成的三条螺旋引导线

2.3 法面轮廓线的生成

将工作坐标的z轴向x轴旋转螺旋角β,在x-y坐标面上建立一个参考平而,然后将端面轮廓线投影到该参考平面上,即可得到如图4所示的法面齿形轮廓线。

图4 法面齿形轮廓线

3 轮齿实体的三维造型

将法面轮廓线沿螺旋引导线进行扫描,即可生成斜齿轮的轮廓曲面。

以该轮廓曲面为边界对实体进行裁剪操作,获得的剩余实体即为被设计的轮齿实体。

3.1 法面轮廓线的扫描

旋转坐标到原始位置。

选用UG中的自由曲面扫描(SWPt)方式,在对象窗口内依次选择三条引导线,然后选取法面齿形轮廓线,在对齐方式中选择弧长对齐(Arc Length即可得到图5所示的扫描曲面。

图5 扫描曲面

3.2 单个轮齿的生成

将坐标沿z轴移动10,绘制一个方块实体(见图6),其z轴方向长度等于齿宽b。

用生成的齿面对其进行剪切,即可得到斜齿轮的单个轮齿实体(见图7)。

由于法面与端面相交(见图4),因此如从原始坐标原点开始绘制方块实体,则扫描得到的单齿而未穿过该方块的两个对面,就无法完成剪切操作。

3.3 整体轮齿的生成

以齿宽b为高度坐标绘制出齿根圆柱(见图8)。

然后对轮齿和圆柱体进行布尔加运算,对轮齿特征进行数目z的阵列运算,旋转角度为360/z,最终生成如图9所示的斜齿轮整体轮齿实体(其中的齿轮孔是经后处理实现的,过程略)。

4 结语

本文提出采用扫描成型法进行斜齿轮的计算机辅助设计,利用UG软件的表达式(Expr ession )工具并结合解析算法,可较好保证计算精度并减小编程工作量;利用矩阵变换方式可提高对称轮廓的设计精度;利用单齿阵列操作可减小计算量,生成较小的零件文件;建立的方程重复利用率高,只需改变其中部分参数即可生成新的曲线,提高了设计效率。

该方法不仅可应用于产品的有限元分析和虚拟装配,而且还可用于计算机辅助教学。

此外,应用该

方法可显著提高计算机辅助加工精度。