PCB制作简介(多层)

PCB的各层定义及描述

PCB的各层定义及描述:1、TOP layer(顶层布线层):设计为顶层铜箔走线。

如为单面板则没有该层。

2、BOMTTOM layer(底层布线层):设计为底层铜箔走线。

3、TOP/BOTTOM SOLDER(顶层/底层阻焊绿油层):顶层/底层敷设阻焊绿油,以防止铜箔上锡,保持绝缘。

在焊盘、过孔及本层非电气走线处阻焊绿油开窗。

l 焊盘在设计中默认会开窗(OVERRIDE:0.1016mm),即焊盘露铜箔,外扩0.1016mm,波峰焊时会上锡。

建议不做设计变动,以保证可焊性;l 过孔在设计中默认会开窗(OVERRIDE:0.1016mm),即过孔露铜箔,外扩0.1016mm,波峰焊时会上锡。

如果设计为防止过孔上锡,不要露铜,则必须将过孔的附加属性SOLDER MASK(阻焊开窗)中的PENTING选项打勾选中,则关闭过孔开窗。

l 另外本层也可单独进行非电气走线,则阻焊绿油相应开窗。

如果是在铜箔走线上面,则用于增强走线过电流能力,焊接时加锡处理;如果是在非铜箔走线上面,一般设计用于做标识和特殊字符丝印,可省掉制作字符丝印层。

4、TOP/BOTTOM PASTE(顶层/底层锡膏层):该层一般用于贴片元件的SMT回流焊过程时上锡膏,和印制板厂家制板没有关系,导出GERBER时可删除,PCB设计时保持默认即可。

5、TOP/BOTTOM OVERLAY(顶层/底层丝印层):设计为各种丝印标识,如元件位号、字符、商标等。

6、MECHANICAL layerS(机械层):设计为PCB机械外形,默认layer1为外形层。

其它layer2/3/4等可作为机械尺寸标注或者特殊用途,如某些板子需要制作导电碳油时可以使用layer2/3/4等,但是必须在同层标识清楚该层的用途。

7、KEEPOUT layer(禁止布线层):设计为禁止布线层,很多设计师也使用做PCB机械外形,如果PCB上同时有KEEPOUT和MECHANICAL layer1,则主要看这两层的外形完整度,一般以MECHANICAL layer1为准。

PCB各层含义简介浅显易懂图文展示

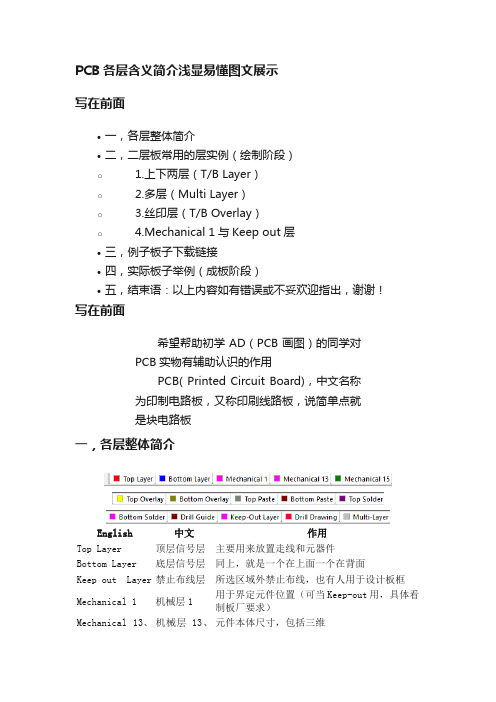

PCB各层含义简介浅显易懂图文展示写在前面•一,各层整体简介•二,二层板常用的层实例(绘制阶段)o 1.上下两层(T/B Layer)o 2.多层(Multi Layer)o 3.丝印层(T/B Overlay)o 4.Mechanical 1与Keep out层•三,例子板子下载链接•四,实际板子举例(成板阶段)•五,结束语:以上内容如有错误或不妥欢迎指出,谢谢!写在前面希望帮助初学AD(PCB画图)的同学对PCB实物有辅助认识的作用PCB( Printed Circuit Board),中文名称为印制电路板,又称印刷线路板,说简单点就是块电路板一,各层整体简介English 中文作用Top Layer 顶层信号层主要用来放置走线和元器件Bottom Layer 底层信号层同上,就是一个在上面一个在背面Keep out Layer 禁止布线层所选区域外禁止布线,也有人用于设计板框Mechanical 1 机械层1 用于界定元件位置(可当Keep-out用,具体看制板厂要求)Mechanical 13、机械层13、元件本体尺寸,包括三维English 中文作用14 14Mechanical 15、16 机械层15、16用于在设计极早期估算线路板尺寸Top Overlay 顶层丝印层用来标注各种标识,元件号,商标等Bottom Overlay 底层丝印层底层丝印,同上,就是在底层Top Paste 顶层锡膏防护层定义不被盖油的层,用于焊接或SMT加工Bottom Past 底层锡膏防护层同上Top Solder 顶层阻焊层定义不可焊接的区域保护铜箔不被氧化等作用Top Solder 底层阻焊层同上,即板子上绿(其他)色的外面这一层Drill Guide 钻孔定位层焊盘及过孔的钻孔的中心定位坐标层(注意是中心)Drill Drawing 钻孔描述层焊盘及过孔的钻孔尺寸孔径尺寸描述层Multi-Layer 多层过孔穿透此层二,二层板常用的层实例(绘制阶段)1.上下两层(T/B Layer)上下两层主要用于布线和放置元器件,红色线是顶层的走线(即导线),蓝色线是底层的二维图例:三维图例:2.多层(Multi Layer)用于绘制过孔,比如需要直插元件或者固定螺丝在封装库独立封装设计时(红色标记):多层过孔用于固定螺丝的效果(绿色标记):二维:三维:3.丝印层(T/B Overlay)这个层就很有意思了,甚至可以图案上去,常规用法就是表元器件标号、说明、商标:二维(绿色):三维(红色):加图案:二维:三维:4.Mechanical 1与Keep out层这两个层都可以用来做板框和限制走线,但是严格划分的话,Mechanical 1层是用来制定板框的,而Keep out 层是用来设置禁止布线区域的,严格上讲Mechanical 1 的面积要大于Keep out一点才符合设计初衷。

1、简述 pcb 双面板和多层板生产流程。

【主题】:PCB双面板和多层板生产流程一、引言PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的一部分,它承载着电子元器件并提供电气连接。

在不同的电子产品中,我们经常会听到双面板和多层板的概念。

那么,它们的生产流程究竟是怎样的呢?二、双面板生产流程1. 设计与布局:双面板的生产流程首先要进行电路设计和布局,包括元件布局和线路走向的设计。

2. 制作内层板:将玻璃纤维布浸渍树脂,然后在铜箔上覆盖光敏胶,通过曝光、显影、蚀刻等步骤形成线路和铜箔残留的区域。

3. 复板:将内层板与预制好的介质层板及铜箔层板复合,并通过热压技术将其加以固化。

4. 外层图形化:在外层板铜箔表面上覆盖一层光敏胶,然后按照设计图形进行曝光、显影、蚀刻,形成外层线路及铜箔残留的区域。

5. 孔位铆合:利用机械或激光技术在板面上打孔(冲压孔位)。

6. 表面化学镀镍金:对板面进行化学镍金处理,以增强其与焊盘的附着力。

7. 色素沉积:在板面上形成阻焊油墨或者焊盘油墨图形。

8. 表面喷镘:将表面喷上喷锡层,构成铅(锡)粘接的表面。

三、多层板生产流程1. 设计与布局:多层板的设计和布局要比双面板更为复杂,需要考虑多层板间的互连关系和信号传输。

2. 制作内层板:多层板同样需要制作内层板,但在此之前需要将设计好的电路图分层布局,并使用铜箔、介质等材料进行层压。

3. 复合与预压:通过预压机将内层板与预制好的介质层板及铜箔层板复合,并进行热压处理。

4. 钻孔:利用高精度数控钻孔机对多层板进行钻孔处理,确保孔位的精确性。

5. 表面处理:在板面进行化学镀铜处理,以增强其导电性。

6. 外层图形化:进行外层线路的图形化处理,包括曝光、显影、蚀刻等步骤。

7. 色素沉积:形成阻焊油墨或者焊盘油墨图形。

8. 表面处理:喷镘或者喷锡等表面处理工艺,以增强焊盘的焊接性能。

四、总结从以上的生产流程可以看出,双面板和多层板的生产流程都是需要经过多道工艺步骤的复杂过程。

pcb多层板制作工艺流程

pcb多层板制作工艺流程

PCB多层板的制作工艺流程如下:

裁板:将PCB基板裁剪成生产尺寸。

前处理:清洁PCB基板表面,去除表面污染物。

压膜:将干膜贴在PCB基板表层,为后续的图像转移做准备。

曝光:使用曝光设备利用紫外光对附膜基板进行曝光,从而将基板的图像转移至干膜上。

DE:将进行曝光以后的基板经过显影、蚀刻、去膜,进而完成内层板的制作。

内检:主要是为了检测及维修板子线路。

压合:顾名思义是将多个内层板压合成一张板子。

铆合:将PP裁成小张及正常尺寸使内层板与对应的PP铆合。

叠合压合、打靶、锣边、磨边。

钻孔:按照客户要求利用钻孔机将板子钻出直径不同,大小不一的孔洞,使板子之间通孔以便后续加工插件,也可以帮助板子散热。

一次铜:为外层板已经钻好的孔镀铜,使板子各层线路导通。

外层:外层同第一步内层流程大致相同,其目的是为了方便后续工艺做出线路。

二次铜与蚀刻:二次镀铜,进行蚀刻。

pcb板制作工艺及制程能力简介

10:表面处理

目的:

为防止外部环境侵害和利于装配,在阻焊路完成后的PCB裸露线路表面建立一层导通性的惰性隔离层,以保 证后续焊接的可靠性.

表面处理种类: 喷锡

较好的焊接性能,表面平整性差,适用于波峰以及手工焊接, 价格中等

电镍金

较好的焊接性能和良好的表面平整性,适用范围一般,价格较高,可焊性差

V-cut

上,下偏移公差 余厚公差 角度类型

角度公差

最小板厚

斜边机

倒边角角度 角度公差

啤板;CNC锣板;自动和手动V-CUT;斜边机 +/-0.10mm +/-0.15mm ≧φ 2.0mm +/-0.125mm +/-0.1mm +/-0.15mm +/-0.075mm ≦ 0.1mm +/-0.1mm

绿;黄;篮;白;黑;红等 3mil

(单边)2mil 0.15mm≤孔径≤0.60mm 线面处:≧10um;线边捌角:≧8um;

≧6mil 6mil

佰生技术部

B&P

bestprint

昆山市佰生电子元件厂

佰生技术部

B&P

bestprint

昆山市佰生电子元件厂

佰生技术部

B&P

bestprint

昆山市佰生电子元件厂

制程能力:

内容 板料 基板厚 铜厚

开料公差

制作能力 CEM;FR-4;无卤素;高TG;ROGERS高频板;铝基板 等板料 0.15mm≦ 板厚(含铜)≦ 3.2mm 1/3OZ;HOZ;1OZ;2OZ;3OZ;

+3mm print

昆山市佰生电子元件厂

4:钻孔

目的:

多层板pcb制作工艺流程

多层板pcb制作工艺流程多层板PCB(Printed Circuit Board)是一种高密度的电子线路板,它由多层薄板材料和通过起电连接的电子元器件组成。

与单层和双层PCB相比,多层板PCB具有更高的组件密度和更好的电信号传输性能。

在本文中,我们将介绍多层板PCB的制作工艺流程。

一、设计和原理图制作多层板PCB的第一步是进行电路设计和原理图的绘制。

设计人员使用EDA(Electronic Design Automation)软件来绘制电路图,并进行电路布局和布线。

在这一阶段,设计人员需要考虑电路的功能要求、尺寸约束、信号完整性和EMC(Electromagnetic Compatibility)等方面的问题。

二、层叠结构设计在多层板PCB制作中,层叠结构设计是至关重要的。

设计人员需要确定板材的厚度、层间距、层内引线和地平面等参数。

同时,还需要考虑电源和地平面的分布、信号层的划分以及信号与地面的分离等问题。

合理的层叠结构设计可以提高多层板PCB的性能和可靠性。

三、布局和布线布局和布线是多层板PCB制作的核心环节。

设计人员根据电路设计和原理图,将元器件放置在PCB板上,并进行连线。

在布局过程中,需要考虑元器件的尺寸、位置和布线的长度等因素,以确保电路的性能和可靠性。

在布线过程中,需要注意信号的传输路径、阻抗匹配和信号完整性等问题。

四、内层图形制作内层图形制作是制作多层板PCB的关键步骤之一。

设计人员使用CAM(Computer-Aided Manufacturing)软件将布局和布线的信息转化为内层图形。

内层图形包括铜层、介质层和铜箔层等。

在内层图形制作过程中,需要注意图形的精度和准确性,以确保电路的性能和可靠性。

五、层压和孔加工层压是将内层图形进行层叠的过程。

在层压过程中,需要将内层图形与外层图形进行粘合,并加压固化。

层压后,还需要进行孔加工。

孔加工是将孔钻入多层板PCB,以便进行连线和连接。

孔加工的质量和准确性对于电路的性能和可靠性至关重要。

PCB多层板制作流程

PCB多层板制作流程多层板(Printed Circuit Board,简称PCB)制作是电路板制作的一种高级形式,它由至少两层电路层和一个介电层组成。

多层板具有较高的密度、较好的电磁屏蔽性能和良好的抗干扰能力。

下面将介绍多层板制作的整个流程。

第一步:设计电路图首先需要根据电子设备的功能,使用专业的电路设计软件设计电路图。

在设计过程中需要确保电路的稳定性、可靠性和性能满足要求。

设计结束后,生成电路文件。

第二步:制作内层线路板根据设计的电路文件,制作内层线路板。

首先,将导电膜覆盖在一张铜箔基材上,然后使用光刻技术制作出导电图形。

接着,使用化学腐蚀或电镀的方式去除不需要的铜箔,以得到预期的导电图形。

第三步:贴覆介质层接下来,将制作好的内层线路板上下分别贴覆上一层层压草纸和层压膜,形成介质层。

贴覆过程中需要确保介质层与电路层之间没有空隙,并且表面光滑。

第四步:钻孔和布局使用CNC数控机床根据设计文件,在多层板上钻孔,并将钻孔设置为相应的介质层和电路层的连接孔。

此外,还需要布局器件封装的位置,确保各个封装之间的距离和间距满足设计要求。

第五步:制作外层线路板制作外层线路板与内层线路板类似,不同之处在于制作外层线路板需要先制作镀膜板。

首先将一层铜箔覆盖在玻纤基板上,然后在上面覆盖一层光敏涂料。

根据设计文件,使用光刻技术制作镀膜板上的导线图形。

接着,将涂料形成的图形区域保留,其他区域以化学腐蚀或电镀方式去除铜箔。

第六步:压合将制作好的内层线路板和外层线路板叠放在一起,然后放入热压机进行压合。

在压合的过程中,需要控制压力和温度,使得各个层紧密地粘合在一起,并形成一个整体的多层板。

第七步:开口和修边使用数控机床按照设计要求进行开口,开出所需的连接孔和固定孔。

然后使用数控机床去除多层板的多余部分,使之成为需要的尺寸。

第八步:上锡在多层板上镀一层锡,以提高表面的焊接性能。

首先,在多层板上覆盖上焊接膏,然后通过炉温控制将焊膏中的锡溶化,使其覆盖在多层板表面。

(精品)PCB制造工艺流程(基材-单面-多层)

18

四. PCB基材说明

7. 阻燃等级

特点:主要是单面板一般电性能成本低廉耐热性差抗吸湿性差用途:电视机,收录机,VCD,收音机,键盘,鼠标,显示器,计算器等低温、经济型电源板

特点:主要是单面板高电性能成本低廉耐热性一般抗吸湿性一般用途:电视机,收录机,VCD,收音机,键盘,鼠标,显示器,计算器等

PCB制造工艺流程

20

四. PCB基材说明

9.环氧玻纤布基板(FR-4,FR-5)

①FR-4:阻燃覆铜箔环氧玻纤布层压板

特点:机械强度高基板通孔可以镀金属用途广泛耐热性好抗吸湿性强用途:通讯,移动通讯,电脑,数字电视,数控音响等常规电源板

②FR-5:阻燃覆铜箔耐热环氧玻纤布层压板

面料和芯料由不同的增强材料构成的刚性覆铜板,称为复合基覆铜板。这类板主要是CEM系列覆铜板。其中CEM-1(环氧纸基芯料)和CEM-3(环氧玻璃无纺布芯料)是CEM中两个重要的品种。具有优异的机械加工性,适合冲孔工艺;由于增强材料的限制,一般板材最薄厚度为0.6mm,最厚为2.0mm;填料的不同可以使得基材有不同功能:如适合LED用的白板、黑板;家电行业用的高CTI板等等。 CEM-1CEM-1覆铜板的结构:由两种不同的基材组成,即面料是玻纤布,芯料是纸或玻璃纸,树脂均是环氧树脂。产品以单面覆铜板为主;CEM-1覆铜板的特点:产品的主要性能优于纸基覆铜板;具有优异的机械加工性;成本低于玻纤覆铜板。 CEM-3CEM-3是性能水平、价格介于CEM-1和FR-4之间的复合型覆铜板层压板,这种板材用浸渍环氧树脂的玻纤布作板面,环氧树脂玻纤纸作芯料,单面或双面覆盖铜箔后热压而成。

双面PCB用基材组成 :双面覆铜板单面PCB用基材组成 :单面覆铜板多层PCB用基材组成 : 铜箔+半固化片+芯板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

33

➢Boards for customers’ Special Requirements

客户特别要求的线路板

• 沉金板:在线路板的铜面镀上一层镍(150micro inch 左右)和金(8micro inch左右),以获得良好 的

焊接性,光洁度以及抗氧化等性能。

• BGA板: Ball Grid Array Board

依客户要求及本厂技术能力制作待钻孔的板料

Alumina铝

Copper Foil 铜膜

Laminate 板料

Baseboard (底板,可分为 木质板和酚醛板)

铝:散热 铜膜:提供导电层 底板:防钻头受损 三种尺寸的板料:

36"×48";48"×48";42"× 48"

PCB 制 作 简 介

生产厂为D3厂.(3表 示D3厂,B表示BGA板 ,P表示软性板)

生产板(Q表 示样板)

双面板

版本号(A0,B0,C0,A1,B1,C1…) 读双面板的编号

PCB 制 作 简 介

11

➢ 2.Drilling 钻孔

在镀铜板上钻通孔/盲孔,建立线路层与层之间以及元件与线

路之间的连通。

定位孔

铝 钻孔

板料

3P20116A0

3C601

3C601

3C601

绿油

PCB 制 作 简 介

26

➢9. HAL 喷锡

将印过绿油的板浸在熔锡中,使其孔壁、裸铜部分沾满焊 锡,再以高速热风将孔中填锡吹出,但仍使孔壁、板面沾 上一层焊锡。

喷锡

3P20116A0

3C601

3C601

3C601

PCB 制 作 简 介

27

➢W/F,C/M and HAL 绿油、白字及喷锡剖面图

Negative photomask

Substrate

Copper foil

PCB 制 作 简 介

40

Photosensitive material

Negative photomask

Substrate

Copper foil

PCB 制 作 简 介

孔内沉铜

板料

PCB 制 作 简 介

➢ 外层蚀铜剖面图 Tin锡层

(1) Strip film 褪菲林

23

Copper 板面电镀铜

(2) Etching 蚀铜

(3) Strip Tin 褪锡

Cupper 图形电镀铜

PCB 制 作 简 介

24

➢7. Middle Inspection 中检

对图形电镀后的半成品进行检测,并修补有缺陷的板,对 于无法修补的板交QA报废.

• 软板: 基材与硬板不同,主要用于有限和狭窄的空 间 而又需要减少体积与重量的场合。如电脑、航 空 工业和摄像、汽车等民用工业。

PCB 制 作 简 介

34

❖PART 2 Multiple Board

第二部分 多层板

从工序上讲,多层板与双面板的区别:

1.双面板的压板材料只有P片和Cu箔;多层板的压板材料 既有P片和最外层的两个Cu箔,还有P片之间的内层板 。

A拉生产 原料供应为上海

一号配方

20号(A~Z代表每月1~26号, 27~31分别用7,8,9,0表示

玻璃布型号 8421树脂

1999年 Q,R,S,T,U,V,W分 别代表1995~2001年

当天生产卷号 生产月份 环氧树脂含量为44%

PCB 制 作 简 介

9

➢1. Board Cutting 开料

孔

钻孔板的剖面图

PCB 制 作 简 介

12

Drilling Tool 钻孔工具

PCB 制 作 简 介

13

➢ PCB成品,例如:

V-Cut/ V坑

Production Number 生产型 号

Golden Finger/金手 指

3P20116A0

3C601

Screen Marks 白字

PAD/焊锡盘

31

Component 元件

Pad焊盘 Conductor

线路 元件

W/F 绿油

PCB 制 作 简 介

32

➢ Boards for customers’ Special Requirements • 金手客指户板:特别要求的线路板

用电镀方法使线路板的接口部位加上一定厚度的镍层与金 层,获得良好的稳定性、耐磨性、抗蚀性和修理的导电性、可 焊性等性能,从而提高线路板的质量,满足电子工业日益发展 的要求。

线路

菲林

铜 P片

通孔内壁铜

PCB 制 作 简 介

19

➢ 5.Pattern Plating 图形电镀

5.1 在线路图上镀铜,为后工序提供基础(镀锡→蚀刻)。

线路图 曝光菲林

图形电镀铜层

沉铜铜层

图形电镀后半成品分解图

板面电镀铜层

PCB 制 作 简 介

20

5.2 Tin Plating 镀锡

镀锡 线路图

曝光菲林

板面电镀铜层

图形电镀铜层

沉铜铜层 图电后镀锡半成品分解图

PCB 制 作 简 介

21

➢ 镀铜和镀锡有截面图

图形电镀镀上 的一层铜

曝光菲林

(1) 镀铜

图形电镀镀上 的一层铜

镀锡

板面电镀镀上 的一层铜

P片

(2) 镀锡

PCB 制 作 简 介

22

线路

5.3 Etching 蚀铜

将经过图形电镀的版面非电路部分的铜除去,把线路图形转 移到版面。

PCB 制 作 简 介

1

Made By: Jack.Liu 制作:D3-QA-ISO 刘宏伟 Aug 20, 2000, Guangzhou

PCB 制 作 简 介

2

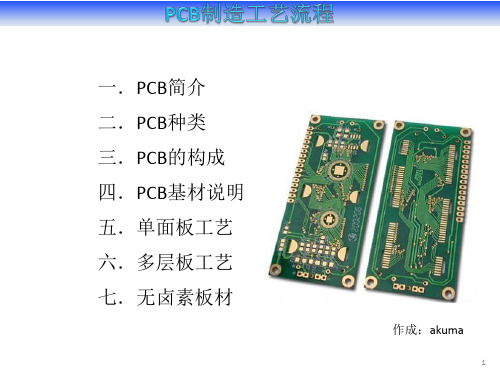

目录

.PCB简介 .制作流程总图 .内层制作 .外层制作

PCB 制 作 简 介

3

PCB(线路板)是用来承载电子元件,提供电路联接各元件的母版。

基

铜。

Panel Plating 板面电镀

PTH/孔内沉 铜

Panel Plating/板面电镀

板料

PTH/孔内沉

铜 沉铜/板面电镀剖面图

PCB 制 作 简 介

16

➢4. Dry/Film 干菲林

在铜板上置一层感光材料,再通过母片(GⅡ黄菲林)遮盖曝光 后形成线路图形。

GⅡ菲林

铜层

曝光前半成品分解图

3C6 01

Screen Marks 白字

PAD/焊锡 盘

3C6

01

3C6

01

Annual ring 锡 圈

Wet Film/ 绿油

PCB 制 作 简 介

36

多层板的菲林有外层菲林与内层菲林两类。

外层线路菲林

外层绿油菲林

外层白字菲林

3P20116 A0

3C6

3C6

01

01

3C6

01

内层线路菲林举例

2.多层板的生产多了内层板的生产制造。内层板的制造 与外层板大体相似。 因此,关于多层板的制作介绍,只提及钻孔前的内层 板制作与压板等工序。

PCB 制 作 简 介

35

➢一个多层板实例

V-Cut/ V坑

Production Number 生产 型号

Golden Finger/金 手指

3P20116A0

概述:这是在绿油露铜部分及锡圈边镀锡的双面板,典型工艺:

Board Cutting; Baking/开料;焗 板

Pressing 压板

FQC FA 终检

Drilling/钻房

Profiling 外形加工

PTH;PP/沉铜;板面电镀

HAL/喷锡

Dry/Film /干菲林 Pattern Plating/图形电镀

PCB 制 作 简 介

37

PCB 制 作 简 介

38

➢内层制作 Material Laminate 物料准备

Copper

Substrate

(Epoxy glass laminate)

PCB 制 作 简 介

39

➢Photographic imaging 成相

Photosensitive material

10

啤圆角,磨板边,打字唛,钉板

啤圆角:除去生产板上四角上的尖角,以免擦花、插穿菲林及伤人。 磨板边:除去生产板周围的纤维丝,防止擦花。 打字唛:在生产板边线用字模啤出生产型号(距板边4-5mm)。 钉板: 将生产板与底板用管位钉固定在一起,以避免钻孔时板间滑动,

造成钻咀断。

生产型号举例:

3 P 2 0116 A0

PCB 制 作 简 介

4

依板的层数分类的几种板的例图

Single sided

Double sided (PTH)

Multilayer (PTH)

PCB 制 作 简 介

5

内容简介

• PART 1 喷锡双面板的制作

• PART 2 多层板制作简介

(仅简述内层板的制作)

PCB 制 作 简 介

6

❖ 第一部分 喷锡双面板制作工艺

设备: 电测仪、飞针测试仪(用于检查样板,有多

少short、open).

例如:O-1:275-382 表示第275点与第382点之 间开路。

S+1:386+1257 表示第386点与第1257点之 间短路。

PCB 制 作 简 介

➢Component Plugging 插件方式

贴件

3C601

插件

3C601

Etching/蚀刻

Component Mark/白字 Solder Mask/湿绿油