混合设备及挤出机结构原理

挤出机的工作原理

挤出机的工作原理

挤出机是一种常见的塑料加工设备,利用其独特的工作原理将固态塑料颗粒加热熔化,然后通过挤压力将熔融物质从模具孔中挤出成型。

其工作原理包括以下几个步骤:

1. 加料与预热:将固态塑料颗粒通过喂料口加入挤出机的进料段。

在进料段,通过电加热器对颗粒进行预热,使其逐渐升温、软化和熔化。

2. 熔融与混合:在塑化区域,经过螺杆的旋转运动和加热器的加热作用,固态塑料颗粒逐渐熔化,并与添加的色母料或其他添加剂充分混合均匀。

在螺杆的作用下,熔融物质不断向前推进。

3. 挤压与冷却:当熔融物质通过螺纹槽道后,进入模具中的挤出口。

在高压下,熔融物质受到挤出头的阻挡,在模具孔中逐渐流动并得到挤压。

4. 成型与切割:挤出机的模具孔形状决定了最终的塑料制品形态,如板材、管材、线材等。

经过冷却水的冷却,熔融物质形成固态产品。

随后,切割装置会根据需要将产品切割成所需长度或形状。

需要注意的是,挤出机的工作原理可以根据不同型号和应用领域而有所不同,上述的工作原理仅为基本原理的概括。

双螺杆挤出机的结构及原理

双螺杆挤出机的结构及原理双螺杆挤出机是一种常用的塑料加工设备,广泛应用于塑料加工行业,本文将介绍双螺杆挤出机的结构及其原理。

结构双螺杆挤出机主要包括机头、料斗、螺旋输送机、缸体、螺杆组、电控系统等组件。

•机头:双螺杆挤出机的出料口,通过机头将挤出的熔融塑料进行成型。

•料斗:贮存塑料原料。

•螺旋输送机:将料斗中的塑料原料输送到缸体中。

•缸体:分为加热区和冷却区,加热区通过电热管加热,使塑料原料熔化并提高其流动性;冷却区通过水循环冷却,使塑料原料快速降温固化。

•螺杆组:可以分为驱动螺杆和被动螺杆,驱动螺杆由电机提供动力,通过传动装置带动被动螺杆旋转,将塑料原料在缸体中挤出。

•电控系统:控制双螺杆挤出机的启动、停止、加热、冷却和速度等参数。

原理双螺杆挤出机的工作原理是将塑料原料经过加热融化变成熔融塑料,通过螺杆的旋转将熔融塑料挤出机头形成管材、板材等形状。

具体工作过程如下:1.将塑料原料放入料斗中,由螺旋输送机将原料运送到缸体中。

2.缸体中的螺杆组由电机驱动旋转,将原料挤压向机头。

被动螺杆通过沟槽的作用将塑料原料送向驱动螺杆处。

3.加热区电热管的加热作用使塑料原料快速熔化变成熔融状态。

4.熔融塑料在螺杆的作用下,完全混合均匀后,通过机头挤出。

5.冷却区水循环制冷,使挤出的塑料快速降温固化成型。

6.控制系统可以实现对双螺杆挤出机的启停、加热、冷却、速度等参数的调节和控制。

总结双螺杆挤出机的结构及其原理相对简单,但具有高效、稳定、可靠的特点,广泛应用于塑料加工领域。

通过加热、挤出和冷却三个步骤,能够实现对塑料原料的自动化加工和成型,满足不同行业对塑料制品的需求。

双螺杆挤出机的原理与应用

双螺杆挤出机的原理与应用一、原理双螺杆挤出机由两个平行转动的螺杆组成,一个螺杆为主动螺杆,负责塑料的输送和熔化,另一个螺杆为从动螺杆,主要负责辅助熔化和混合塑料。

在挤出机的进料口,将颗粒状的塑料原料加入,然后通过螺杆的旋转,向前推进并渐渐加热。

螺杆螺距逐渐减小,螺杆槽的容积也逐渐减小,使得加热板尺寸渐渐缩小。

与此同时,在主动螺杆和从动螺杆的推动下,塑料原料逐渐变热,融化成熔融状态,并且充分混合。

在塑料熔融后,通过模具的形状和大小,可以将熔融的塑料挤出成各种形状的产品。

而且,双螺杆挤出机还可以通过调节不同的参数,如螺杆转速、温度、压力等,来实现对产品的生产控制。

二、应用1.塑料加工:双螺杆挤出机广泛应用于塑料加工工业中,用于生产各种塑料制品,如塑料薄膜、塑料管材、塑料板材、塑料条材等。

双螺杆挤出机可以通过调整螺杆的转速和温度,以及挤出机的出料头,来实现对不同材料和不同尺寸的塑料制品的生产。

2.橡胶加工:双螺杆挤出机还可以应用于橡胶加工工业中,用于生产橡胶制品,如橡胶管、橡胶密封件等。

双螺杆挤出机通过调整螺杆的转速和温度,以及模具的形状和大小,来实现对不同种类的橡胶制品的生产。

3.医疗器械:双螺杆挤出机被广泛应用于生产医疗器械,如输液管、人工关节、导管等。

医疗器械的生产要求严格,对产品的材料和尺寸等方面有着严格要求。

双螺杆挤出机可以通过精确控制生产参数,来满足医疗器械的高质量要求。

4.冶金工业:双螺杆挤出机还可以应用于冶金工业中,用于生产冶金制品,如合金管、合金杆等。

双螺杆挤出机在冶金工业中的应用,可以通过调整挤出机的工艺参数,来实现对不同种类的合金材料的生产。

总之,双螺杆挤出机是一种广泛应用于塑料、橡胶、医疗器械、冶金等工业中的设备。

通过调整挤出机的工艺参数,可以满足不同种类和尺寸的产品的生产要求。

双螺杆挤出机在塑料加工等领域中具有重要的地位,有助于提高生产效率和产品质量,推动工业的发展。

双螺杆挤出机的共混原理

双螺杆挤出机的共混原理

双螺杆挤出机是一种常用的制造共混物的工艺设备。

在双螺杆挤出机中,两个相反旋转的螺杆同时旋转,将原料推进到螺杆的挤出区域,

然后挤出混合物。

双螺杆挤出机的共混原理是通过机械剪切、挤压和热传导来混合原料。

在双螺杆挤出机中,两个螺杆分别分属于传动与主动两种类型。

传动

型螺杆的作用是将原料从料斗中输送到挤出区域,主动型螺杆则将原

料挤出混合,形成共混物。

在双螺杆挤出机中,原料被压缩和剪切,形成高产生力和热能。

热能

会将原料加热到熔融状态,使不同类型的材料能够混合在一起。

由于

热能在挤出过程中不断地消耗,因此必须向双螺杆挤出机中供给热量,以维持共混的过程。

在双螺杆挤出机中,原料的混合性能取决于原料的相容性和物理属性。

例如,如果两种原料的相容性很差,就无法混合成均匀的共混物。

如

果原料中含有大量的空气或氧气,就容易对挤出过程产生负面影响。

在双螺杆挤出机的挤出过程中,要时刻关注挤出速度、温度和压力等

因素的变化。

如果这些因素不正确,共混物的质量会受到影响。

因此,

操作人员必须有足够的经验和技能,才能确保共混物的质量达到预期标准。

总之,双螺杆挤出机的共混原理是通过机械剪切、挤压和热传导来混合原料。

正确的操作和维护可以确保共混物的质量达到预期标准。

挤出机原理

挤出机原理

挤出机是一种常用的塑料加工设备,其原理是利用螺杆旋转将塑料颗粒加热、

熔化,并通过一定的压力将熔融塑料挤出成型。

挤出机的工作原理可以分为三个主要步骤,加料、熔化和挤出。

首先,塑料颗粒被输送到挤出机的进料口,然后通过螺杆的旋转和推进,塑料

颗粒被逐渐推送到机筒的加热区。

在加热区,塑料颗粒受到高温加热,逐渐熔化成为熔融状态的塑料熔体。

同时,螺杆的旋转还起到了混合和均匀加热的作用,确保塑料熔体的温度和性能均匀一致。

接下来,熔化的塑料熔体被推送到机筒的压力区,通过螺杆的旋转和挤压,塑

料熔体受到一定的压力,使其在机筒内得到进一步的挤压和塑形。

在这个过程中,塑料熔体的温度和压力得到了精确的控制,以确保挤出成型的塑料制品具有良好的物理性能和外观质量。

最后,经过压力区的挤出成型后的塑料制品通过模具头,按照模具的形状和尺

寸得到所需的成型产品。

挤出成型的塑料制品可以是管材、板材、薄膜、型材等不同形状和尺寸的制品,广泛应用于塑料加工行业。

总的来说,挤出机的工作原理是通过螺杆的旋转和推进,将塑料颗粒加热、熔化,并通过一定的压力将熔融塑料挤出成型。

这种工作原理简单高效,能够满足不同形状和尺寸的塑料制品的生产需求,是塑料加工行业中不可或缺的重要设备之一。

双螺杆挤出机原理

双螺杆挤出机原理

双螺杆挤出机是一种常用的塑料加工设备,主要用于将熔融的塑料或橡胶物料挤出成型。

它由两根互相螺旋的螺杆组成,通过旋转螺杆将塑料物料从喂料口推送到挤出机筒内,然后加热、熔融、塑化、挤出成型。

具体工作原理如下:

1. 喂料:通过喂料口将塑料物料输入双螺杆挤出机。

螺杆旋转时,物料被推进到机筒内。

2. 塑化:在机筒内,物料受螺杆的挤压和摩擦加热而熔化。

同时,加热系统提供额外的热能,使物料达到所需的塑化温度。

3. 混合:在熔融状态下,物料通过螺杆的搅拌和混合作用,在机筒内均匀分散,实现了物料的均质化。

4. 挤出:熔融的物料被推进到机筒的挤出口,并通过模具进行形状的成型。

挤出口通常具有所需产品的截面形状,如管状、板状等。

5. 冷却:挤出的塑料制品进入冷却区域,通过冷却装置使其迅速冷却固化。

冷却后的制品经过切割和收集,完成整个挤出过程。

双螺杆挤出机具有较高的生产能力和优良的混炼效果,适用于生产各种塑料制品,如管材、板材、线材、薄膜等。

同时,双

螺杆挤出机还可以应用于橡胶、食品、药品等领域,广泛应用于工业和商业领域。

双螺杆挤出机 tme 元件分散原理

双螺杆挤出机 tme 元件分散原理双螺杆挤出机是一种广泛应用于塑料加工行业的设备,主要用于将塑料熔化并挤出成型。

它由两个相互转动的螺杆组成,通过旋转推动塑料材料在挤出机内部进行加热、塑化和挤出。

TME(Transverse Mixing Elements)是一种用于改善双螺杆挤出机性能的重要元件。

本文将介绍双螺杆挤出机的工作原理和TME元件的分散原理。

双螺杆挤出机的工作原理可以大致分为四个步骤:送料、加热和塑化、混合、挤出。

首先,塑料颗粒经过送料器进入双螺杆挤出机的进料区域。

进料区域内,螺杆通过旋转将塑料向前推进,以便后续处理。

其次,在加热和塑化区域,塑料颗粒经过高温和螺杆的摩擦熔化成为熔融塑料,并在此区域内进行塑化。

接下来是混合区域,这是双螺杆挤出机中TME元件的重要作用区域。

混合区域由两个螺杆之间的螺纹间隙和TME元件组成。

TME元件的作用是将塑料材料在混合区域内进行更好的分散混合。

它通过改变材料的流体动力学流动和剪切特性,提高材料的均匀性和质量。

TME元件是由一系列几何形状特殊的附件组成的。

这些附件可以是螺旋形、切割环、可控空隙、固定空隙等等。

通过这些特殊的附件,TME元件可以产生各种不同的剪切和流动力学效应,改变塑料材料流动的动力学行为。

这将导致塑料材料的更好的分散和混合,从而提高挤出成型产品的质量。

TME元件的设计和选择对于双螺杆挤出机的性能至关重要。

设计合理的TME元件可以提高挤出机的生产能力、增强产品质量、减小能耗和提高设备的稳定性。

同时,不同类型和几何形状的TME元件可以根据不同的塑料材料和加工工艺的要求进行选择和调整。

除了TME元件,双螺杆挤出机还有其他关键组成部分,如进料口、分散装置、过滤器和模具等。

这些组成部分与TME元件一起协同工作,共同完成塑料材料的加工和挤出成型。

综上所述,双螺杆挤出机是一种重要的塑料加工设备,通过双螺杆的旋转和TME元件的作用,实现塑料材料的熔化、塑化、分散和挤出成型。

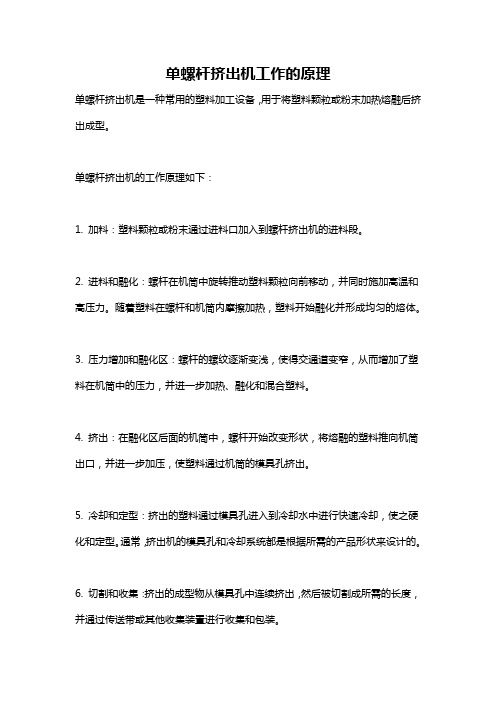

单螺杆挤出机工作的原理

单螺杆挤出机工作的原理

单螺杆挤出机是一种常用的塑料加工设备,用于将塑料颗粒或粉末加热熔融后挤出成型。

单螺杆挤出机的工作原理如下:

1. 加料:塑料颗粒或粉末通过进料口加入到螺杆挤出机的进料段。

2. 进料和融化:螺杆在机筒中旋转推动塑料颗粒向前移动,并同时施加高温和高压力。

随着塑料在螺杆和机筒内摩擦加热,塑料开始融化并形成均匀的熔体。

3. 压力增加和融化区:螺杆的螺纹逐渐变浅,使得交通道变窄,从而增加了塑料在机筒中的压力,并进一步加热、融化和混合塑料。

4. 挤出:在融化区后面的机筒中,螺杆开始改变形状,将熔融的塑料推向机筒出口,并进一步加压,使塑料通过机筒的模具孔挤出。

5. 冷却和定型:挤出的塑料通过模具孔进入到冷却水中进行快速冷却,使之硬化和定型。

通常,挤出机的模具孔和冷却系统都是根据所需的产品形状来设计的。

6. 切割和收集:挤出的成型物从模具孔中连续挤出,然后被切割成所需的长度,并通过传送带或其他收集装置进行收集和包装。

总结:单螺杆挤出机的工作原理是通过螺杆的旋转和设计,将塑料颗粒加热、融化和压力推向模具孔进行挤出,最后冷却和定型。

这种工作原理可以实现连续、高效、精确的塑料挤出成型过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

屏障型螺杆的原理图 Principle of the Barrier Screw

固体槽

Solid channel

屏障型螺杆的原理图

阻隔螺棱

Barrier flight

主螺棱

Main flight

熔体螺棱

Melt flight

出料段

Discharge zone

阻隔段

Barrier zone

喂料段

Feed zone

双螺杆挤出机的工作原理

• 共扼纵横向全封闭的矩形螺槽异向旋转

螺杆转动一周,C 螺杆转动一周,C形室向前移动一个导程, 沿螺杆轴向移动的速度为: VL=t · n

t 螺杆导程 n 螺杆转速

双螺杆挤出机的工作原理

• 异向旋转啮合双螺杆挤出机的理论挤出量 Q=2n · v v 单个C型小室的体积 单个C 实际上,由于存在间隙, 实际上,由于存在间隙,漏流使 产量不能达到理论产量。 产量不能达到理论产量。

密炼机 Mixer

单螺杆挤出机 Single Screw Extrude

单螺杆挤出机 Single Screw Extrude

开槽喂料机筒

• 开槽喂料机筒 • Grooved Feeding Section

• High specific throughput • Low melt temperature • Excellent melt homogeneity • Wide application range

锥形双螺杆的螺杆参数

• 达到压缩比的方法:

1. 阶梯式地改变螺距 2. 渐变螺距式 3. 螺距不变,螺纹厚度改变 4. 螺杆直径和螺槽深度均改变 5. 锥形螺杆

锥形双螺杆料筒材料的选择

• • • • 40Cr表面镀铬 表面镀铬 38CrMoAlA氮化钢 氮化钢 双金属料筒 杜拉镍合金(含镍为 含镍为94.9%) 杜拉镍合金 含镍为

• 双螺杆挤出机的转动方向

同向

异向

1. 2.

双螺杆挤出机的转动方向 平行( 平行(异向、同向) 锥形( 锥形(异向)

双 螺 杆 挤 出 机 的 类 型

双螺杆挤出机的工作原理

• 非啮合型双螺杆的工作原理 不能形成封闭或半封闭的型腔, 不能形成封闭或半封闭的型腔,无正位移 输送条件,其输送机理与单螺杆相似。 输送条件,其输送机理与单螺杆相似。 啮合型双螺杆的工作原理 能形成封闭或半封闭的型腔, 能形成封闭或半封闭的型腔,有正位移输 送条件, 送条件,其正位移输送输送程度与封闭 程度有关。 程度有关。

双螺杆挤出机及双螺杆

• 平行双螺杆

双螺杆挤出机及双螺杆

• 锥形双螺杆挤出机

双螺杆挤出机的结构和类型

• • 1. 2. 中心距A≥ 非啮合 中心距 ≥ 2R 啮合 中心距A>R+r 部分啮合 中心距 中心距A=R+r 全啮合 中心距

双螺杆挤出机的结构和类型

• 双螺杆挤出机的开放和封闭

双螺杆挤出机及双螺杆

双螺杆挤出机的工作原理

• 异向旋转啮合双螺杆啮合处的相对线速度 VrA=2π · n (Rb-Rs) VrA A室的体积 Rb-螺杆外半径 Rs –螺杆内半径 B点处,VrA和 VrB V数值不等,方向相同。 数值不等,方向相同。 点处, rA和 O点处,Vro=0 点处,

具有良好的自洁性

双螺杆挤出机的工作原理

平行双螺杆挤出机

parallel twin screw extruder

直径 Diameter:φ75-130mm φ

产量 Output: 300-900kg/h

螺杆与料筒 screw and barrel

● Single screw and barrel ● Conical twin screw and barrel ● Parallel twin screw and barrel ● Bimetallic screw and barrel

螺棱前缘

Leading edge

螺棱前缘

Trailing edge

粒状树脂 汇集

Solid bed

熔体汇集

Melt reservoir

挤出造粒生产线

Plastic Pelletizing & Extruding d to extrude PP, PVC, PE, ABS granulators. The line includes single screw extruder, or conical twin screw extruder and relating pelletizing down stream equipment.

纵横向开放较大 的输送元件, 的输送元件,混 合作用好, 合作用好,漏流 大,物料停留时 间分布较宽。 间分布较宽。

纵向开放、横向 纵向开放、 封闭的输送元件, 封闭的输送元件, 具有较强的输送 能力, 能力,但混合作 用差。 用差。

双螺杆挤出机中的功能元件

• 压缩元件

螺槽为等深变矩,螺棱 宽度由薄变厚,螺槽容 积变小。

曲边三角形 剪切强烈,适用 于能承受剪切的 物料

双螺杆挤出机中的功能元件

• 混合混炼元件

齿形混合元件

可以进行分流,增加界面,有利于分 布混合比较难以混合的物料。

锥形双螺杆

• 啮合型、异向旋转、锥形双螺杆 啮合型、异向旋转、

锥形双螺杆的特点

1. 2. 3. 4. 5. 体积逐渐缩小 熔化区传热面积大 剪切较小, 剪切较小,摩擦热较小 刚度大, 刚度大,轴承易布置 制造难度大, 制造难度大,不适宜制成积木式

异向双螺杆挤出机的特点

定量加料

控制物料的塑化情况

加设排气口

纵向气体导通向料斗方向排气、从排气口排出 纵向气体导通向料斗方向排气、

加强压缩

改变螺纹导程、螺棱宽度、螺杆外径、螺杆根径、 改变螺纹导程、螺棱宽度、螺杆外径、螺杆根径、 设置反向螺纹等

啮合同向旋转双螺杆挤出机的工作原理

• 啮合型同向双螺杆的物料流动

啮合型同向双螺杆的纵向必须开放, 啮合型同向双螺杆的纵向必须开放,否 螺杆会发生干涉而不能啮合。 则,螺杆会发生干涉而不能啮合。 螺槽宽度大于螺棱宽度,纵向有通道。 螺槽宽度大于螺棱宽度,纵向有通道。

啮合同向旋转双螺杆挤出机的工作原理

• 同向双螺杆两螺杆之间没有压迫效应 同向双螺杆两螺杆之间一般制作成紧密 啮合,以提高自洁能力。 啮合,以提高自洁能力。 同向双螺杆两螺杆之 间的相对速度 Vr=2π · n (Rb+Rs)

表面硬度HRC=65以上 表面硬度HRC=65以上

多螺杆挤出机 Multi Screw Extrder

双阶挤出机

双阶挤出机

• 开放的矩形螺槽双螺杆的物料流向 增加混合作用 剪切作用加大

为了提高混合效果,加长停留时 为了提高混合效果, 间,应将两螺杆之间有物料交换 部分嚙合、纵向皆开放的。 部分嚙合、纵向皆开放的。

异向双螺杆挤出机的特点

两螺杆之间的间隙

• 间隙越小,剪切速率越大,但通过量越 间隙越小,剪切速率越大, 混合效果差。 少,混合效果差。 • 间隙越大,剪切速率越小,但通过量越 间隙越大,剪切速率越小, 混合效果好。 大,混合效果好。

混合设备与挤出机的结构 与工作原理

苑会林 材料科学与工程学院

共混体系的类型及结构

• 固体/固体 液体/液体 固体/液体

混合和混炼 mixing and compounding

混合与混炼

高速搅拌机

捏合机

螺杆挤出机混炼或塑化

密炼机

高速搅拌机

高速搅拌机

Z型混合机

Z型混合机

开炼机

开炼机

密炼机 Mixer

单螺杆挤出机 single screw extruder

产量Output: 55-1000kg/h 直径 Diameter:φ 45-150mm 产量 φ

双螺杆挤出机 Twin Screw Extruder

锥形双螺杆挤出机

conical twin screw extruder

直径 Diameter:φ 45/90-92/188mm 产量 Output: 60-800kg/h φ

螺槽为等深变矩, 螺矩连续变小,起 到压缩作用。

双螺杆挤出机中的功能元件

• 混合混炼元件

沟槽式混合元件 开设垂直于螺棱的沟槽,起到回混作用。 开设垂直于螺棱的沟槽,起到回混作用。

双螺杆挤出机中的功能元件

• 混合混炼元件

偏心圆形 混合比较 难以混合 的物料。

菱形 剪切不强烈, 适用于剪敏性 的物料

双螺杆挤出机中的功能元件

输送元件 • 具有一般螺纹结构,主要起输送作用。 等深、等距、槽宽等于棱宽、 等深、等距、槽宽等于棱宽、 纵横向皆封闭的输送元件 正位移能力强 混合作用差 用于固体输送和熔体输送。

双螺杆挤出机中的功能元件

• 等深、等距、窄棱纵横向皆开放的输送元件 等深、等距、

螺槽和棱宽基本 接近, 接近,可在较短 的时间内建立起 较高的压力。 较高的压力。