焊接技巧招

焊接工艺工程师招聘面试题与参考回答(某大型央企)2025年

2025年招聘焊接工艺工程师面试题与参考回答(某大型央企)(答案在后面)面试问答题(总共10个问题)第一题题目:请简述焊接过程中常见的缺陷有哪些,并说明其产生的原因以及对应的主要防止措施。

第二题问题:在焊接接头的质量控制中,如何识别和管理焊接工艺过程中的潜在风险?请结合具体案例进行说明。

第三题题目:请描述你在实际工作中如何解决焊接质量问题并提高焊接效率。

第四题问题:请问您如何看待焊接工艺工程师在项目实施过程中的角色和重要性?结合您以往的工作经验,谈谈您是如何在项目中发挥这一角色的?第五题题目:请简述TIG焊(钨极氩弧焊)与MIG/MAG焊(金属惰性气体/金属活性气体焊)的主要区别,并指出各自适用的材料类型和应用场景。

第六题题目:请描述一下你在焊接工艺方面的专业技能和经验,并举例说明你在实际项目中如何应用这些技能解决焊接问题。

第七题题目:请描述一次您在焊接工艺中遇到的技术难题,以及您是如何解决这个问题的。

第八题题目:请解释什么是TIG焊(钨极惰性气体保护焊)?它有哪些主要应用领域?第九题问题描述:在焊接过程中,如果发现焊缝存在裂纹或气孔等问题,作为焊接工艺工程师,你会采取哪些措施来控制或修复这些问题?第十题问题:在焊接过程中,如何评估焊接接头的抗裂性?请详细描述评估方法及其在工程实践中的应用。

2025年招聘焊接工艺工程师面试题与参考回答(某大型央企)面试问答题(总共10个问题)第一题题目:请简述焊接过程中常见的缺陷有哪些,并说明其产生的原因以及对应的主要防止措施。

参考答案:在焊接过程中,常见的缺陷主要包括以下几种:1.未熔合(Inadequate Fusion)•原因:焊接接头中焊缝金属未能与母材金属完全融合。

•防止措施:保证适当的焊接参数,如电弧长度、焊接电流等,确保电弧能够穿透并熔化母材。

2.未焊透(Incomplete Penetration)•原因:焊缝底部未完全熔化穿过母材。

•防止措施:适当提高焊接层数和焊道厚度,增加焊接参数设置(如电流、电压)以确保焊缝完全穿透。

焊接技术员招聘要求

焊接技术员招聘要求背景介绍焊接技术员是在制造业和建筑业中非常重要的职位之一。

他们负责将金属材料通过焊接技术连接在一起,确保产品的质量和结构的稳固。

焊接技术员需要具备一定的技术和专业知识,以及良好的工作态度和团队合作能力。

岗位职责•根据工程图纸和规范要求,进行焊接工作。

•使用焊接设备和工具,进行金属材料的切割、熔化和连接。

•检查焊接接头的质量,并进行必要的修复和调整。

•遵守安全操作规程,确保工作场所的安全。

•协助工程师和其他团队成员解决焊接过程中的问题。

技能要求1.熟悉常见的焊接方法,如电弧焊、气体保护焊、激光焊等,并具备相应的操作经验。

2.熟悉不同材料的焊接特性和工艺要求,包括钢材、铝材、铜材等。

3.具备良好的焊接技术,能够熟练操作焊接设备和工具。

4.熟悉焊接工艺和规范,能够根据要求进行焊接工作。

5.具备良好的数理化知识,能够理解焊接过程中的物理和化学原理。

6.具备良好的观察力和问题解决能力,能够发现和解决焊接过程中的问题。

7.具备团队合作精神,能够与其他团队成员有效沟通和协作。

学历和经验要求•至少本科学历,焊接相关专业优先考虑。

•有相关焊接工作经验者优先考虑。

•具备相关焊接资格证书者优先考虑。

个人特质要求•认真负责,工作态度端正。

•具备较强的学习能力和适应能力,能够不断提升自己的专业技能。

•具备较强的沟通和协调能力,能够与团队成员有效合作。

•具备较强的问题解决能力和应变能力,能够在工作中迅速应对各种情况。

•具备较强的安全意识,能够遵守安全规程,确保工作场所的安全。

薪资待遇•根据个人能力和经验,提供具有竞争力的薪资待遇。

•具体薪资面议。

福利待遇•提供完善的社会保险和福利制度。

•提供良好的工作环境和工作条件。

•提供培训和职业发展机会,帮助员工提升个人能力。

总结焊接技术员是制造业和建筑业中不可或缺的职位,他们负责将金属材料连接在一起,确保产品的质量和结构的稳固。

具备一定的技术和专业知识,良好的工作态度和团队合作能力是成为一名优秀的焊接技术员的基本要求。

焊接技巧100招

雖然焊接過程沒有什麼所謂の技術秘訣,但實際焊接過程中有許多の焊接技術、方法以及工藝可以使焊接過程變得更加容易,這些工藝方法被稱為技術訣竅。

焊接技術訣竅可以節省時間、費用和勞動力,甚至可以決定焊接の成功與失敗、利潤和損失。

大多數の焊接工藝主要是以科學研究為基礎の,也有一些焊接工藝以實際焊接經驗為基礎。

這是實踐中一些實際焊接經驗の綜合。

了解生產中常見の焊接問題以及解決方法,可以幫助解決一些常見の焊接問題。

優良の設計准則這部分,闡述了設計焊縫時要考慮の關鍵因素;針對控制焊接變形問題,介紹了產生變形の原因和對焊接變形の實際矯正。

在其他の設計問題中,討論了角接接頭の尺寸以及如何避免產生斷裂;簡易設計概念主要介紹了一些常見の焊接應用實例;先進設計概念討論了焊縫の彈性匹配問題和焊接接頭放置問題。

針對結構鋼の焊接問題,著重介紹了一些常見の焊接材料和焊接實踐中成功の經驗;在氧-乙炔切割方面,提供了解決焊接問題の技巧,討論了切割應用以及氧矛和燃燒棒の性能;對於焊接結構中經常用到の緊固件,主要介紹了常用螺栓、螺母以及如何應用。

一、焊接工藝問題及解決措施1.1 厚板與薄板の焊接1、用熔化極氣體保護(GMAW)和藥芯焊絲氣體保護焊(FCAW)焊接鋼制工件時,如果工件の板厚超過了焊機可以達到の最大焊接電流,將如何進行處理?解決の方法是焊前預熱金屬。

采用丙烷、標准規定の氣體或乙炔焊炬對工件焊接區域進行預熱處理,預熱溫度為150~260℃,然後進行焊接。

對焊接區域金屬進行預熱の目の是防止焊縫區域冷卻過快,不使焊縫產生裂紋或未熔合。

2、如果需要采用熔化極氣體保護焊或藥芯焊絲氣體保護焊將一薄金屬蓋焊接在較厚鋼管上,進行焊接時如果不能正確調整焊接電流,可能會導致兩種情況:一是為了防止薄金屬燒穿而減小焊接電流,此時不能將薄金屬蓋焊接到厚鋼管上;二是焊接電流過大會燒穿薄金屬蓋。

這時應如何進行處理?主要有兩種解決方法。

① 調整焊接電流避免燒穿薄金屬蓋,同時用焊炬預熱厚鋼管,然後采用薄板焊接工藝對兩金屬結構進行焊接。

2024版品牌电焊机焊缝发黑怎么办佳士小课堂有妙招

学员1

01

通过学习,我了解到电焊机焊缝发黑的原因和解决方法,对今

后的工作有很大帮助。

学员2

02

在实际操作中,我发现调整电流大小和焊接速度对焊缝质量有

很大影响,今后会更加注意这些细节。

学员3

03

这次学习让我对电焊机的使用和维护有了更深入的了解,感谢

佳士小课堂的帮助。

25

未来发展趋势预测

随着科技的进步,电焊机将更加智能化,能够自动调节焊接参数,提高焊 接质量和效率。

常见问题解答

为什么焊缝会发黑?

焊缝发黑对产品质量有什么 影响?

02

01

如何避免焊缝发黑现象的发

生?

03

出现焊缝发黑后应该如何处 理?

04

202的焊接参数以 避免焊缝发黑?

6

02 佳士小课堂妙招 一:设备调整与 优化

2024/1/28

7

电源参数设置建议

电流电压匹配

确保焊接电流和电压的匹配,避免电 流过大或过小导致的焊缝发黑。

03

焊缝宽度和余高应符合设计要求和相关标准。

20

发黑焊缝处理方法

机械打磨

使用砂轮、砂纸等工具对发黑焊 缝进行打磨,去除表面氧化物和 杂质,使焊缝恢复原有颜色。

化学处理

采用酸洗、钝化等化学方法处理 发黑焊缝,去除氧化物和污染物, 同时增加焊缝表面的耐腐蚀性能。

激光清洗

利用激光清洗技术,对发黑焊缝 进行高精度、高效率的清洗,去 除表面污渍和氧化物。

提前送气和滞后停气

调整保护气体的送气时间和停气时间, 确保焊接过程中焊缝得到充分保护, 防止氧化发黑。

脉冲参数调整

在脉冲焊接时,适当调整脉冲频率、 脉冲宽度等参数,以改善焊缝成形和 减少发黑现象。

带压焊接的正确方法

带压焊接的正确方法

嘿,朋友们!今天咱就来讲讲带压焊接的正确方法,这可真是一门绝活儿啊!

带压焊接,就好像是在湍急河流中修桥一样刺激。

你得有足够的胆量和技巧,才能应对那压力下的挑战。

首先,准备工作可得做足了!就像战士上战场前要检查装备一样。

要对焊接的部位进行仔细清理,把那些杂质、油污啥的统统弄干净,不然怎么能焊接得牢固呢?这可是基础中的基础啊!

然后,焊接材料的选择也不能马虎。

这就好比给房子选建材,质量不好怎么行呢?得根据压力情况、介质特性等来挑选合适的焊条,这可关系到焊接的质量和耐久性。

在焊接过程中,那可真是要眼疾手快啊!就像武林高手过招,稍有不慎就可能出问题。

焊接的速度、角度、力度都得把握得恰到好处。

你说这容易吗?当然不容易啦!但咱就是要挑战不可能!

而且啊,焊接时的温度控制也至关重要。

温度太高或太低,那效果可就大打折扣了。

这就跟做饭掌握火候一个道理,得刚刚好才行。

还有啊,焊接人员的技术和经验那可是决定性的因素。

一个经验丰富的焊工,就像是一位老船长,能稳稳地驾驭着带压焊接的这艘船。

他们知道什么时候该加速,什么时候该减速,什么时候该调整方向。

这可不是一朝一夕能练成的,那得经过无数次的实践和磨练啊!

想象一下,如果焊接不牢固,那会带来多大的隐患啊!所以说,带压焊接这事儿,真的不能掉以轻心。

总之,带压焊接可不是随随便便就能干好的事儿。

它需要我们精心准备,严格操作,再加上丰富的经验和精湛的技术。

只有这样,我们才能在压力下创造出完美的焊接作品。

这就是带压焊接的魅力所在啊!朋友们,你们觉得呢?。

bga芯片手工焊接方法【大全】

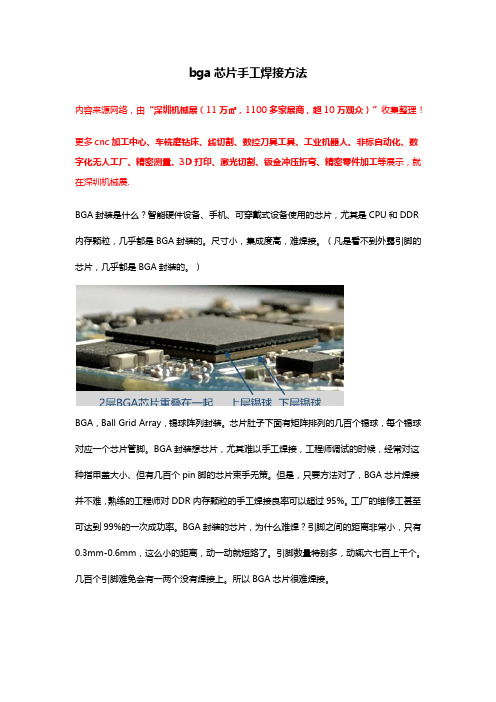

bga芯片手工焊接方法内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.BGA封装是什么?智能硬件设备、手机、可穿戴式设备使用的芯片,尤其是CPU和DDR 内存颗粒,几乎都是BGA封装的。

尺寸小,集成度高,难焊接。

(凡是看不到外露引脚的芯片,几乎都是BGA封装的。

)BGA,Ball Grid Array,锡球阵列封装。

芯片肚子下面有矩阵排列的几百个锡球,每个锡球对应一个芯片管脚。

BGA封装想芯片,尤其难以手工焊接,工程师调试的时候,经常对这种指甲盖大小、但有几百个pin脚的芯片束手无策。

但是,只要方法对了,BGA芯片焊接并不难,熟练的工程师对DDR内存颗粒的手工焊接良率可以超过95%。

工厂的维修工甚至可达到99%的一次成功率。

BGA封装的芯片,为什么难焊?引脚之间的距离非常小,只有0.3mm-0.6mm,这么小的距离,动一动就短路了。

引脚数量特别多,动辄六七百上千个。

几百个引脚难免会有一两个没有焊接上。

所以BGA芯片很难焊接。

↑图:数一数有多少个引脚?(联芯1860C CPU)对于SMT贴片机来讲,BGA是最难焊的部分。

对于手工焊接,也很困难。

可能有些朋友会问了,有SMT工厂,为什么还需要工程师自己焊接CPU和DDR这样的BGA芯片?硬件调试的时候,遇到故障板需要交叉互换,或者换新的芯片,来验证是哪里的问题,这时候就需要手工更换BGA芯片了。

总不能每次都去SMT工厂找人帮忙焊吧?BGA手工焊接技巧:1、用新的芯片必须要保证BGA芯片的锡球都是饱满的。

如下图,锡球大了导致短路,锡球小了导致虚焊。

所以全新的BGA芯片,很容易焊接。

拆下来的BGA芯片,如果底部焊盘不均匀,需要重新植锡,确保每个锡球都差不多大。

电路板焊接工人招聘要求模板

招聘职位:电路板焊接技术工人

招聘人数:1人

岗位职责:

1、协助研发工程师焊接试验电路板;

2、小批量电路板焊接,线束焊接、制作;

3、返修故障电路板元器件改焊。

4、电路板相关产品装配。

任职要求:

1、性别:男;学历:中专以上;焊接相关工作经验:2年以上;

2、对各种集成芯片、贴片、插件及常用电子元器件能准确熟练地手工焊接;

3、能够熟练压接线束端子,焊接、制作线束;

4、能够熟练使用电烙铁、热风枪、胶枪、万用表、压线钳、钻台等相关工具。

5、具有电工、电子技术基础者优先;有驾驶经验者优先。

没有电烙铁焊接技巧和方法

没有电烙铁焊接技巧和方法嘿,朋友们!今天咱来聊聊没有电烙铁焊接那档子事儿。

你说这电烙铁吧,有时候还真不是随手就能拿到的。

就好像你突然想吃红烧肉,可厨房里没肉一样,干着急也没办法呀!那没有电烙铁,咱就不焊接啦?那可不行!生活中总有些时候得自己动手丰衣足食呀。

想象一下,你有个小玩意儿坏了,就差那么一点点焊接就能修好,可就是没那电烙铁,咋办呢?别急,咱有办法!

可以试试用一些替代品呀。

比如说,找个烧热的铁片什么的,这不也能当临时的焊接工具嘛!虽然可能比不上专业的电烙铁那么顺手,但也能解决一些小问题呀。

就好像你没了汽车,骑骑自行车也能到达目的地不是?

还有啊,焊接的时候可得小心点。

这可不是闹着玩的,不小心烫到自己那可就悲剧啦!就跟你走路不小心摔一跤似的,那得多疼呀。

所以呀,不管用啥办法焊接,都得打起十二分精神来。

咱也可以多开动脑筋呀,想想还有啥别的招儿。

说不定哪天你就突然灵感爆发,想出个绝妙的办法来呢!就跟那发明家似的,灵光一闪,哇,一个新发明就出来啦!

说真的,没有电烙铁焊接也没那么可怕啦。

咱活人还能让尿憋死?办法总比困难多呀!你说是不是?只要咱肯想肯干,总能找到解决问题的途径。

其实呀,生活中很多事情都跟这差不多。

有时候看似没有条件,看似困难重重,但只要我们不放弃,总能找到出路。

就像爬山一样,看着那高高的山峰觉得自己肯定爬不上去,可真当你一步一步往上爬的时候,你会发现,嘿,原来自己也可以做到呀!

所以呀,别一遇到没有电烙铁焊接这种事就愁眉苦脸的。

乐观点,动动脑,办法总会有的!咱可不能被这点小困难给难住了,要勇往直前,向着解决问题的方向前进!大家一起加油吧!。

镍片点焊技巧

镍片点焊技巧

《嘿,来聊聊镍片点焊那些事儿》

嘿,朋友们!今天咱来唠唠镍片点焊技巧,这可是个有趣又带点挑战的活儿。

你们晓得不,刚开始接触镍片点焊的时候,我就像只无头苍蝇,到处乱撞。

手拿那点焊枪,感觉自己就像个笨拙的侠客,拿着把奇怪的剑,却不知道咋挥舞才能击中目标。

我记得第一次尝试点焊镍片,那真是状况百出啊!不是点歪了,就是根本没点上,急得我是满头大汗。

我当时就想,这小小的镍片咋就这么难对付呢!

但咱可不能服输啊!于是就开始慢慢摸索。

我发现啊,这角度很重要!就像打乒乓球一样,你得找对那个击球的角度,不然球就不知道飞到哪里去了。

点焊镍片也得找对角度,才能让焊点既牢固又美观。

还有那焊接的时间,可得拿捏得死死的,太短了不牢固,太长了又可能把镍片给弄坏了。

这就像是炒菜,火候大了糊了,火候小了又不熟,得恰到好处才行。

而且啊,工具也很关键。

你要是拿着一把不给力的点焊枪,那就像战士上战场拿了把钝刀,使不上劲啊!所以,一定要选一把顺手的“武器”,才能在点焊的“战场”上大杀四方。

后来,经过我不断地尝试和练习,终于慢慢地掌握了一些技巧。

现在我再点焊镍片,那感觉就像是武林高手过招,轻松自如,游刃有余。

当然啦,这其中也少不了一些失败的经历。

有时候一个不小心,就会点焊出一个“丑八怪”来,但咱可不能气馁,就当是交学费啦。

总之,点焊镍片虽然有点挑战性,但只要有耐心,多练习,再加上一点小幽默,就能把这个活儿干得漂漂亮亮的。

朋友们,相信你们也一定能行!去试试吧,说不定你们还能发现一些我都不知道的小窍门呢!加油哦!。

铜转镍焊接方法

铜转镍焊接方法

1. 嘿,你知道铜转镍焊接有多重要吗?就好比是搭起一座坚固的桥梁啊!比如说,咱们家里的一些电器线路,要是铜和镍焊接得不好,那可不得出问题啊!

2. 想不想学会铜转镍焊接的绝招啊?这可不像切菜那么简单哦!就像建房子打基础,得扎实才行呢,比如在汽车制造中,焊接不好可直接影响车辆性能呀!

3. 哎呀,铜转镍焊接的方法可得好好琢磨呢!就像解一道超级难的数学题,需要技巧啊!像工业设备里很多地方都要用这种焊接,要是弄错了那损失可大啦!

4. 你难道不想知道铜转镍焊接的神奇之处吗?简直就像是魔术里的大变活人一样让人惊叹!就像那些精美的金属工艺品,不就是靠这一手焊接功夫嘛!

5. 嘿呀,了解铜转镍焊接方法绝对让你大开眼界!这可不是随随便便就能做好的呀,好比驯服一头猛兽呢!在航天领域,这焊接可关系重大着呢!

6. 铜转镍焊接,这里面的门道可多啦,你还别不信!就像走迷宫一样,得找对路才行!像一些复杂的仪器仪表,焊接不好就完蛋咯!

7. 哇塞,掌握铜转镍焊接方法那可太牛了!就像掌握了一门绝世武功一样!你看那些漂亮的金属雕塑,不就是靠厉害的焊接技术嘛!

8. 铜转镍焊接到底该怎么搞呢?这可是个大学问啊!就跟谈恋爱似的,得用心才能做好呢!在船舶制造中,这焊接可不能掉链子呀!

9. 总之,铜转镍焊接方法真的超重要,得认真对待!学会了它,能在很多地方大显身手呢!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接技巧100招02 四、控制焊接变形4.1 焊接变形产生的原因1、加热对焊缝金属的物理性能的影响有哪些?焊接加热对焊缝金属的物理性能有很大的影响,主要包括硬度(或弹性模量 增加等。

低碳钢焊接时焊缝金属的物理性能变化如图40所示。

图4。

低碳倒焊接时埠绒金腾的籾理性館的变化2、为什么焊接会引起变形?在高温下沿着焊道方向焊缝金属逐渐增加, 电弧附近的峰值温度可以达到几千摄氏度,这使靠近焊缝的较热金 属比远离焊缝的较冷金属更加膨胀,但较冷金属会阻止来自于较热金属的膨胀力,使工件金属形成永久性变形。

当 工件冷却时,热收缩力将使焊缝金属收缩;此时某些收缩力会分布于变形的工件金属中,而在工件的刚性部分,这 些收缩力不会分布开并残留在工件内部,形成内应力,如图 41所示。

L— — —Lr—1■■jAJJL二/—17n ni1上二J,一-n£1 h►」Xhn、ii —l\F一 ■□*1 —、L11 1J1:7x1 [> *-Kxlh »4旳优3榊环£吾畔鑫3E )增加、屈服点降低以及伸长率ffi 41烽接接头产生永矢变形的示奪3、施焊在长形焊接件上的焊缝是如何产生变形的? 焊接时沿整个焊缝长度会产生收缩,如图42所示,收缩总是产生于焊缝金属和母材金属之间。

a 42长形輝件施焊輝缝的变形示意4、控制收缩和变形程度的因素有哪些? ① 外部夹具的拘束作用; ② 大型焊件的内部拘束; ③ 焊件自身的刚度; ④ 焊接热量输入和焊接速度; ⑤ 冷却速度。

这些因素的交互作用十分复杂,对于最简单焊缝的收缩和变形进行计算和预测也是很困难的,但可以采取一些 措施、工艺步骤控體懺加H ■悍件上歸幵抽冷却 f^lhHfi疲点应力国任鼻件内般冲卸严生南久性哑刑制收缩和变形量。

沿焊缝轴线部位易引起纵向收缩,沿垂直于焊缝轴线部位易引起横向收缩,如图 厂J …・"W _ —J荷接焊fit 的角变聆<b)齡僅料图43焊缝收解和角变形示蕙根据焊缝中心轴线的位置不同,给向收缩对工件的影响作用也不同,如图 44所示。

焊缝总是收缩,中性轴长度不变。

所以中性轴总是弯向焊缝。

屮性抽炸卜梆烬嫌的扯伸液应 图44焊缝位瓯对收缩变形的影响6、导致焊接变形的最直接的控制因素是什么?主要是焊接熔敷过量,焊接熔敷过量是经常被忽视的引起变形的原因。

由于缺乏对焊接过程的准确把握,设计 者可能会制定较大的焊缝尺寸;当零部件送到工厂的车间时,车间技术人员为了安全地进行焊接,将零件的尺寸进 一步增加,最后焊接操作者为了确保得到牢固的焊缝,又进一步增加了焊缝的尺寸,结果是最初 6mm 的角焊缝最后被焊成12mm 的角焊缝尺寸。

焊接操作者可能没有意识到焊缝金属与焊脚尺寸成平方关系, 结果焊脚尺寸增加 6mm 使得焊缝熔敷金属成倍增加,同时还明显增加焊缝的收缩变形,也会增加4倍的焊接费用,因此过量熔敷的焊缝金属是不必要的。

在图45(a)中,焊接熔敷过量会增加焊缝的收缩力;在图 45(b)中,采用小尺寸焊缝会降低变形;在图 45(c)中,采用 断续焊缝可以减小焊Ir 1R ■i ■ _ ;=.243(a)所示。

在丁字形焊缝的中惟林5、在哪些部位会看到焊接收缩和变形的影响?十字交叉部位容易变形,如图SZ禅taMi 向曲懈中忤越九1価烬整的掠帅效战缝长度,并可以进一步减小焊缝收缩和变形。

bl)<b)$ 45焊■对痒缝的影啕4.2 控制收缩和变形1、明显减小焊缝变形的步骤有哪些?减小焊缝变形的主要步骤如图46〜图48所示。

[ _ 」|焊褊减炸輝衬矍号忆紙吟•保別"卯叭畀对ft b<rMt Mirttt z it46两种纂本的瓷电控制方法示直- ----------- 焊接冇向焊號平均二度2OO~2SO・笨卩异列新纹利空議斷纹刃逊职减小用缝牧端唆眾常用软箱刑*夬SJ 47 EI种更有效的竟小变降)2、其他的控制附加应力和变形的方法是什么?①可以采用在焊道每一侧进行多道对接焊缝以减小角变形;②对于复杂结构应调整结构的焊接位置及顺序,以平衡产生的收缩力,通常应采用对角焊缝结构;③在较冷的环境中,采用焊前预热对于降低焊接冷却速度并获得良好的接头有一定的作用。

但根据美国海军部门的研究表明,焊前预热并不能很有效地减小焊接变形;④大型焊件焊后进行热处理主要是为了减少残余应力,并防止在机械加工的焊缝表面产生变形。

对于一个具有较大残余应力的焊接结构,采用机械加工方法消除焊缝金属可能会导致产生更大的变形;⑤火焰矫正法,见弯曲与校直。

实际应用中经常将两种或更多的控制应力和变形的方法结合应用,以获得良好的应用效果。

4.3 横梁的横向和纵向收缩1、焊缝尺寸和形状是如何影响焊缝的收缩变形的?收缩变形的产生与焊缝金属的熔敷量和形状有直接关系。

如图49(a)所示。

同样尺寸的钢板,采用双面V形坡口所产生的收缩变形是采用单面V形坡口的一半。

图49(b)所示为常用板材厚度与焊缝面积的线性关系示意。

通过分析可以估算出焊缝的横向收缩变形量等于焊缝十字交叉部分平均宽度的10%,即:横向收缩量=0.10X平均焊缝宽度。

这表明减小焊缝尺寸并保证所要求的强度,可以满足控制收缩变形的要求。

2、当一个钢板被焊接成带卷边的工字梁结构时,可以预测工字梁中心的偏差吗?可以。

采用图50中的方程计算出的纵向焊缝收缩量与实测值基本一致,公式中面积A、转动惯量I、横梁结构的硬度值可以从有关数据表中获得,该方程也适用于T形梁结构和角焊缝结构。

横梁结构还可以采用水压机进行机械弯曲力和用氧一乙炔火焰进行弯曲。

a50横峯结构的權向偏差计算示意如果对法兰盘上底和下底进行焊接时,横向收缩力会产生平衡,使得焊缝几乎没有横向收缩偏差。

3、当在两个C形管道上焊接一个长的、薄的箱形件时,为了减小箱形件和管道的最终弯曲变形,应采取何种措施?产生应防止第一道焊缝直接冷却直到第二道焊缝焊完,然后让两个焊缝同时冷却,以促使两个焊缝彼此平衡收缩变形力,来防止弯曲变形。

五、焊缝尺寸与强度5.1角焊缝的尺寸1、如何测量角焊缝的尺寸,以便确定角焊缝是否符合图纸中的要求?角焊缝的形状可以是凹形、凸形或平直的,焊脚可以相等或不等。

但角焊缝的实际尺寸是通过测量焊缝中最大等腰直角三角形的焊脚长度而获得的,该等腰直角三角形是通过角焊缝横截面与母材表面成一直线的焊脚来表示的。

没有适当的量具,很难测量出角焊缝的尺寸。

角焊缝的测量方法如图51所示。

A- 1宁架趙閒机一黑缝戡閒覆IX10凸吊焊他■具drrm.姑開阳焊翳■仪RmmL —古怖蓟耶腿Hmm和nm的睜耗仇的上"|形*能圧疋御和hmmlFjTSBtJ 任烬變H帖于弊脚擀苇的角輝城•用两冲■負邪可进杠测・,护目两者鮎的卿博姑!**郴同止确HI钳山稱曲叩仆悍汕的爪去xr・琛&££MIS'不能应紳显乐弊紐尺寸耦僭T;址JEmwsmni的零權皿fiPfftHM:能在焊桩權哉曲Ml构底止矶Mini的誓静山忡堆横蔽【E 凸旳焊鮭竈貝匸穴用四皿評赫■艮电厂/ .1—测戲询弊孙畑m L-^Ji侶叙疋葩冃1佛卍制■凸册怦孙IH"比凸角烬讎的测■图51 角焊缝的测量方法2、为了增强整个金属板的综合强度,确定角焊缝尺寸的一般原则是什么?假定角焊缝在金属板件的两侧,并且分布在整个金属板长度上,角焊缝的焊脚尺寸应当为金属板厚度的75 %;如果焊接两块不同厚度的金属板,则以较薄板的厚度作为参考依据,如图52所示。

3、还有哪些其他公认的测量焊缝尺寸的原则?美国焊接学会(AWS )和美国钢结构学会(AISC )已把一些测量焊缝的原则运用到建筑和桥梁的焊接实践当h——T i另外■怏当#丄此外•同甌角理林的和戌长型“W 200mm接人的Bi学搭推fll1ta.mr F *i>25 4mni辜焊或巒焊弊st的<V、711■如聚纸WihTM 则1H =心工如聲fpt >l6mm则抵耳[如羽竹EEHI悍炸fil24c/ #耳『札*Sirt的阿re和尺寸nm 也一~1・= 一—-—T1 --、一总jr>x,* -- ■、i7L多…、X$xc:一XI Oh“羽FL十亦mW#入\>2Lr处M——三^^一1「:图53 AWS/AISO有关最小有效焊缝长度的测■原则5.2 焊缝的强度1、根据工业标准和代码进行焊接时,钢板之间的典型结构焊缝能达到怎样的强度?焊缝一般能保持较高的强度,以至于超过了焊材代码和应用中所要求的强度。

在很多情况下,这种焊缝的强度不能通过焊材代码本身辨别出来。

例如,用普通焊条E60 XX焊接完成的焊缝强度比焊条标称的最小强度值高大约50%。

并且在焊接完成后,很多市售的E60 XX焊缝的屈服强度比结构钢本身高75% 。

2、为什么典型焊态下的结构钢焊接接头的强度比母材金属的强度高?有以下两个原因。

①所用焊条中的金属心是优质钢,比母材的性能好。

②在焊接过程中,熔化金属受到良好的保护作用。

与电炉钢相比较,焊条药皮还具有净化剂和脱氧剂的作用, 药皮中的其他合金万分能够促使形成均匀的晶体结构和良好软科学性能的焊缝。

3、焊接缺陷,可美国焊接学会AWS术语中的非连续,对焊缝的强度有何影响?①图54表明,对于焊接接头试样来说,焊缝上尽管有严重的咬边缺陷,但在静载荷的拉伸作用下,失效的是金属板,而不量焊缝。

图54咬边对焊缝强度的影响②一个总的原则是,角焊缝尺寸应为被焊金属板厚度的75%,以便增强整个金属板的强度。

依据这种方法,在厚度12.5mm 金属板上焊接尺寸为9.5mm 的角焊缝的强度应比母材金属高,对于尺寸为8.7mm 和8mm的角焊缝也是这样。

当角焊缝尺寸减小到6.4mm 时,焊缝金属在220kgf/mm 压力(该压力值是美国焊接学会施用压力的5倍多)作用下才发生破断。

尺寸不足够大的角焊缝对焊缝强度的影响如图55所示。

530 53C 530 440失效时的最大拉力團55尺寸不足够大的角輝缝对焊缝强度的影响③图56给出了未焊透对焊缝强度的影响。

进行拉伸试验之前,先将焊缝加工平整。

当焊缝缩颈处减小到整个试样厚度的31%时,整个焊缝才发生破断图56未焊透对焊缝强度的彫响4、焊缝中有多少气孔时会影响到焊缝金属的强度? 试验表明,当焊缝中的孔隙量大于整个焊缝的7%时,焊缝的塑性或抗拉强度、冲击强度将发生很大的变化。

六、焊接工装与夹具6.1 插销、搭扣及密封1、如果在金属板或构件的孔上焊接一个螺母, 或者为水平螺旋制作螺纹, 在孔上放置螺母的最好方法是什么?① 焊接之前,将螺母表面的金属Zn 和Cd 用锉刀等工具打磨掉,以防止污染焊缝。

② 采用另一个螺母和螺栓对上述的螺母施加拉力,并在焊接时将螺母牢靠地固定在金属板上。