锥形件落料拉深复合模

落料冲孔拉深复合模

前言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CAD/CAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC 机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

正确掌握并运用冲压工艺参数和模具工作部分的几何形状和尺寸的综合应用,以提高我的模具设计与制造能力的综合应用。

在以后的生产中,研究和推广新工艺,新技术。

提高模具在生产生活中的应用,并进一步提高模具设计水平。

1 明确设计任务,收集相关资料冲压工艺设计应在收集﹑调查﹑研究并掌握有关设计设计的原始资料的基础上的基础上进行,做到有的放矢,避免盲目性。

工艺设计的原始资料主要包括如下内容:1.1设计题目筒形件落料、冲孔、拉深、复合模设计内容要求材料: 08钢厚度: t=1.5mm零件图The workpiece1.2冲压件的产品图及技术要求零件图如设计任务书中所示的零件图。

两工位拉深模具及自动上料机械手设计.

两工位拉深模具及自动上料机械手设计摘要关键词:Drawing die two stationAbstractKey words:die1 绪论1.1 设计背景拉深是利用专用模具将冲裁或剪裁后所得的平板坯料制成开口的空心件的一种冲压工艺方法。

拉深时空心件的形成,不以位于凸模底部材料的延伸为主因。

拉深工序,在冲压生产中占据有很重要的地位。

用拉深工艺,可以制成筒形、阶梯形、锥形、球形、方盒形和其他不规则形状的薄板工件。

如果拉深与其他冲压成形工艺配合,还可以制造形状极为复杂的冲压件。

冲压生产的零件,由于其形状、尺寸、精度要求、生产批量、原材料等各不相同,因此,生产中所用得冲压工艺方法也多中多样,概括起来,大致可分为分离工序和成形工序两大类。

机械手是在自动化生产过程中使用的一种具有抓取和移动工件功能的自动化装置,它是在机械化、自动化生产过程中发展起来的一种新型装置。

近年来,随着电子技术特别是电子计算机的广泛应用,机器人的研制和生产已成为高技术领域内迅速发展起来的一门新兴技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合。

机械手能代替人类完成危险、重复枯燥的工作,减轻人类劳动强度,提高劳动生产力。

机械手越来越广泛的得到了应用,在机械行业中它可用于零部件组装,加工工件的搬运、装卸,特别是在自动化数控机床、组合机床上使用更普遍。

目前,关节式机械手已发展成为柔性制造系统FMS和柔性制造单元FMC中一个重要组成部分。

把机床设备和机械手共同构成一个柔性加工系统或柔性制造单元,它适应于中、小批量生产,可以节省庞大的工件输送装置,结构紧凑,而且适应性很强。

当工件变更时,柔性生产系统很容易改变,有利于企业不断更新适销对路的品种,提高产品质量,更好地适应市场竞争的需要。

而目前我国的工业机器人技术及其工程应用的水平和国外比还有一定的距离,应用规模和产业化水平低,机械手的研究和开发直接影响到我国自动化生产水平的提高,从经济上、技术上考虑都是十分必要的。

落料拉深冲孔(含侧孔)复合模的设计

相互 高度 ,使 拉深 和 冲孔能 共 同协调 ,有机 结合 。

相 互兼顾 。 ( ) 回程 时 ,要保 证 冲侧孔 凸模 3 3 O先 从下

凸凹模 2 6中退 出。

同时 .上 凸 凹模 6和 下 凸 凹模 2 6相互 作 用 。也 完

成 了顶部 孑 的 冲切 。至此 ,落料 、拉 深 、冲顶 孑 、 L L 侧 孑 全 部完 成 。 L 随着压 力机 的上行 ,在 固定卸 料板 2 2的作 用

套 模具 即可 完成 。

3 模 具 结构 及 工作 原 理

图 2所 示为模 具 工作 的闭合 状态 。

圈 1零 1 牛圈

2 工 艺 分 析

这 是 一 典 型 的筒 型 拉 深 件 ,且 顶 部 和 侧 面 各

有 ̄ 0和 . 5 75的孔 ,有 以下 几种 r 艺方 案 :

的更换 。

下 ,落 料 的废料 从上 凸 凹模 6上脱 掉 ,随着 压缩 弹簧 3 6的作用 ,顶起 斜锲 2向上 ,使 滑块 沿 T形

槽 向左 回位 .带 动 冲侧孔 凸模 3 0向左 退 出下 凸 凹 模2 6侧 面 和制件 。与此 同时 ,打杆 l 3下行 推 动 打料 横梁 1 6和退件 器 1 O向下运 动 ,顶杆 2 8和顶 件器 2 5向上运 动 ,共 同将加 T好 的零 件推 出退 出 工作 型腔 。至 此卸 料完 成 ,压力 机转 入下 一工 作 循环 。

S rp i g b a Co lx p o e s ti p n e ms mp e r c s

1 零 件 结构

某 汽 车 滤 清 器 部 件 上 有 一 如 图 1所 示 零 件 , 采用 1 mm厚 的冷 板 0 一IS制 成 ,批量较 大 。 8 I—

落料拉深复合模具设计

落料拉深复合模具设计1. 引言复合模具是一种常用于塑料加工、金属成型等工业领域的生产工具,其由多个组成部分组合而成,用于制造具有特定形状和尺寸的零件。

落料拉深复合模具是一种用于金属加工的模具类型,广泛应用于汽车、航空航天和家电等领域。

本文将介绍落料拉深复合模具的设计原理、材料选择、结构优化以及加工工艺等方面的内容。

2. 设计原理落料拉深复合模具的设计原理基于金属板材经过拉伸和拉深过程,使其产生特定形状和尺寸的成品零件。

在设计过程中,需要考虑以下几个方面:2.1 材料选择选择合适的材料对模具的性能和寿命至关重要。

常用的材料包括工具钢、合金钢和硬质合金等。

根据零件要求的材料强度和耐磨性,选择合适的材料可以提高模具的使用寿命和稳定性。

2.2 结构设计模具的结构设计是模具性能的关键因素之一。

在设计过程中,需要考虑到板材的拉伸和拉深过程中的受力情况,合理布置结构和增加加固部位,可以提高模具的刚性和稳定性。

2.3 加工工艺落料拉深复合模具的加工工艺包括材料预处理、数控加工、热处理和表面处理等过程。

合理选择和控制加工工艺可以确保模具的精度和质量。

3. 模具设计步骤模具的设计步骤可以分为以下几个阶段:3.1 需求分析根据零件的要求,确定模具的设计目标和参数。

包括零件的形状、尺寸和材料等要求。

3.2 结构设计根据需求分析的结果,进行模具的结构设计。

考虑到荷载情况、刚性要求和加工工艺等因素,合理布置结构和增加加固措施。

3.3 零件设计根据结构设计的结果,进行各部件的设计和绘制。

包括模具底板、上模、下模和滑块等部件。

3.4 材料选择根据模具的使用要求和工作环境,选择合适的材料。

考虑到材料强度、耐磨性和加工性能等因素。

3.5 工艺设计根据加工工艺要求,进行模具的工艺设计。

包括数控加工程序、热处理工艺和表面处理工艺等。

4. 模具结构优化为了提高模具的使用寿命和稳定性,可以通过结构优化的方法进行设计改进。

常用的优化方法包括有限元分析、参数化设计和材料优化等。

锥形件冲压工艺分析及模具设计【毕业作品】

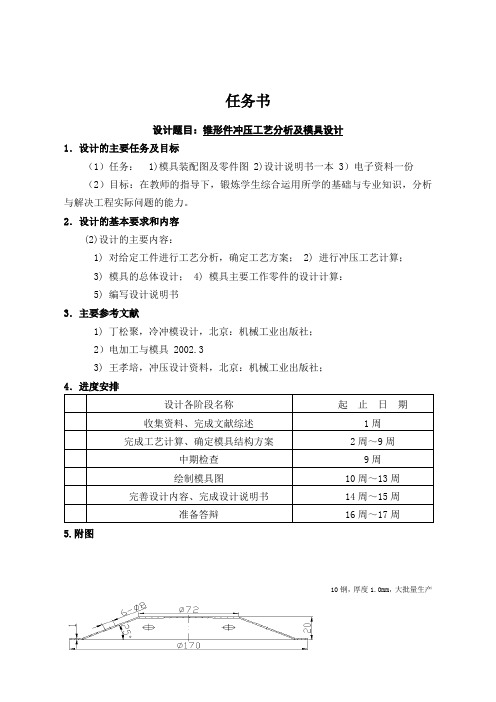

任务书设计题目:锥形件冲压工艺分析及模具设计1.设计的主要任务及目标(1)任务: 1)模具装配图及零件图 2)设计说明书一本 3)电子资料一份(2)目标:在教师的指导下,锻炼学生综合运用所学的基础与专业知识,分析与解决工程实际问题的能力。

2.设计的基本要求和内容(2)设计的主要内容:1) 对给定工件进行工艺分析,确定工艺方案; 2) 进行冲压工艺计算;3) 模具的总体设计; 4) 模具主要工作零件的设计计算:5) 编写设计说明书3.主要参考文献1) 丁松聚,冷冲模设计,北京:机械工业出版社;2)电加工与模具 2002.33) 王孝培,冲压设计资料,北京:机械工业出版社;4.进度安排设计各阶段名称起止日期1 收集资料、完成文献综述1周2 完成工艺计算、确定模具结构方案2周~9周3 中期检查9周4 绘制模具图10周~13周5 完善设计内容、完成设计说明书14周~15周6 准备答辩16周~17周5.附图10钢,厚度1.0mm,大批量生产锥形件冲压工艺分析及模具设计摘要:本设计为锥形件冲压工艺分析和模具设计。

需要注意的是设计锥形件的时候是孔的冲裁是难点,还要考虑回弹。

根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,即该工件需要单工序模完成,即落料模和拉深模。

然后通过工艺设计计算,确定排样方式。

计算冲裁力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计、选用零部件,其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计或选取,对模具主要零件的加工工艺规程进行编制,对压力机进行校核,绘制模具总装图,及零件图,最终完成模具设计。

关键词:锥形件,落料模,拉深模,单工序模,回弹Die Design and Stamping process analysis for the Conical PartAbstract: The design is about the bending forming process and mold design of conical part and mold design. Note that when designing the bending of hole,and need to consider the rebound.According to the size, materials, mass production of the product , the first part is to analysis the process of the part . so the program of blanking process and die structure has been confirmed. As a results, the workpiece need single operation dies to accomplish , just like drawing die and bending mould are used to produce the parts. Then based on the process design calculations, the stock layout design can be ensured. It is needed to carry on the blanking force and the center of pressure computation, according to which the press can be choosed. Calculating the punch and die cutting edge size and tolerances, then design and selection the parts of die. During the structural design, it is mainly about the design of the punch, die, punch and die, positioning parts, unloading and ejecting devices, mold, pressing equipment, fasteners, and so on. Press need to be checked, then draw the drawings and assembly drawings of parts, finally the design has been completed.Key words:U-shaped par, punching die, bending die,single operation dies, rebound目录1 绪论 (1)1.1 模具的分类 (1)1.2 设计目的意义 (2)2 零件结构工艺分析 (3)2.1毛坯材料的分析 (3)2.2工艺分析 (3)2.3 工艺方案的确定 (3)3 工艺计算 (5)3.1毛坯尺寸计算 (5)3.2工作部分尺寸计算 (6)4 成型设备的选择 (8)4.1压力机的选择 (8)5 模具结构的选定 (10)5.1模具类型的选择 (10)5.2定位方式的选择 (12)5.3卸料、出件方式的选择 (13)5.4压边装置的确定 (13)5.5导向方式的选择 (13)5.6压力中心的确定 (13)6 模具零件设计与校核 (15)6.1工作零件的结构设计 (15)6.2凸、凹模的校核 (16)6.3 冲压设备的校核 (16)6.4其他零部件的设计选用 (17)6.5 主要工作零件加工工艺 (19)7 模具的装配过程 (20)7.1模具的基本安装 (20)7.2模具的装配与调整 (20)结论 (23)参考文献 (24)致谢.................................................... 错误!未定义书签。

端盖落料拉深冲孔复合模设计

端盖落料拉深冲孔复合模随着中国工业不断地发展,模具行业也显得越来越重要。

本文针对端盖的冲裁工艺性和拉深工艺性,分析比较了成形过程的三种不同冲压工艺(单工序、复合工序和连续工序),确定用一幅复合模完成落料、拉深和冲孔的工序过程。

介绍了端盖冷冲压成形过程,经过对端盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

还具体分析了模具的主要零部件(如凸凹模、卸料装置、拉深凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

1 分析零件的工艺性冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

该零件是端盖,如图1.1,该零件可看成带凸缘的筒形件,料厚t=2mm,拉深后厚度不变;零件底部圆角半径r=1.5mm凸缘处的圆角半径也为R=1.5mm;尺寸公差都为自由公差,满足拉深工艺对精度等级的要求。

图1.1 工件图工艺性对精度的要求是一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级;对于精度要求高的拉深件,应在拉深后增加整形工序,以提高其精度,由于材料各向异性的影响,拉深件的口部或凸缘外缘一般是不整齐的,出现“突耳”现象,需要增加切边工序。

深双锥形零件的冲压工艺及模具设计

模具技术2008.N o.537文章编号:i ooi一4934(2008)05—0037—03深双锥形零件的冲压工艺及模具设计文斌,桑宏利(国营9373厂,安徽蚌埠233010)摘要:分析了深双锥形零件的冲压成形工艺,针对其成形难点,采用复合模的形式来分解最小变形系数,由此设计了落料一冲孟一拉深复合模。

另针对其校正凹模的工作特点,设计了具有预紧力的校正凹模,并由于校正凹模结构特点的原因,在热处理淬火冷却工序中设计了专用的冷却方式,提高其组织硬度及硬度的均匀性和使用寿命。

关键词:深双锥形零件;校形凹模;预紧力中图分类号:TG386.2文献标识码:BA bst r ac t:T he punchi ng pr oc es s of deep bi con i cal par t w as anal yzed.A co m poun d di e w i t hbl anki ng,c uppi ng a nd dr a w i ng pr oce s s es w as de si gne d t o decom pos e t he def or m a t i on coeff i-ci ent co nsi d er i n g t he di f f i c ul t i es i n t he f or m i ng of t hi s pa r t.A c cor di ng t o t he w or k i ng cha r-a ct e ri st i cs of t he shape cor r e ct i ng cavi t y di e,a cor r ect i ng di e w i t h pr es t r es s i ng f or ce w as de-s i g ned.I n or de r t O i m pr ove t he s t r uct ur e har dness and i ts uni f or m i t y,and t he t o ol l i f e,a s peci al cool i ng m et hod w as a dopt ed dur i ng t he he at t r eat m ent que nchi ng pr oc es s due t o t he s peci al di e s t r u c t u r e.K eyw or ds:de ep bi coni cal pa r t;s hape cor r ect i ng cavi t y di e;pr es t r es s i ng f or ce0引言如图1所示某深双锥形零件是我厂某产品中的重要零件之一(材料为T2),其成形方法一般分为旋压成形法和冲压成形法。

落料冲孔复合模具设计

落料冲孔复合模具设计设计原理:1.冲孔功能:落料冲孔模具主要用于在金属板上进行孔洞冲压,以实现孔洞零件的批量生产。

冲孔的原理是通过模具的压力和冲裁刀具的作用,将金属板材从中间推出特定形状的孔洞。

2.落料功能:落料是指用模具将金属板材从整体中剪下来,形成零件。

落料的原理是将模具的刀口与板材接触,通过对刀口施加压力,将板材从整体中剪断,形成所需的零件。

设计流程:1.确定零件的工艺要求:首先,需要明确待加工的零件的工艺要求,包括要冲孔和落料的位置、孔洞的形状和尺寸、零件的尺寸等。

2.设计模具结构:根据零件的工艺要求,设计模具的结构,包括上模、下模、导柱、导套、冲裁刀具等。

3.确定模具的材料:根据模具的使用寿命和材料的强度要求,选择合适的模具材料,一般选择高硬度和高耐磨性的工具钢。

4.电极设计:对于一些复杂的孔洞形状,可以使用电火花加工技术进行加工。

此时,需要设计电极来完成孔洞的加工。

5.模具加工和调试:根据设计图纸,进行模具的加工和组装。

之后,进行模具的调试和试模工作,确保模具可以满足工艺要求。

6.模具使用和维护:在使用模具过程中,需要根据实际情况进行模具的保养和维护,定期检查模具的磨损情况,及时更换模具零件。

设计注意事项:1.强化模具的刚性:落料冲孔复合模具的刚性对于冲孔和落料的质量有很大影响。

因此,设计时需要合理设计模具的结构,提高模具的刚性。

2.合理选择冲裁刀具:根据孔洞的形状和尺寸,选择合适的冲裁刀具。

冲裁刀具应具有足够的硬度和耐磨性,以确保冲裁的质量和寿命。

3.注意冲孔位置的精度:冲孔位置的精度对于零件的质量和装配性能有很大影响。

因此,在设计模具时需要特别注意冲孔位置的精度要求,并通过合理的设计和加工保证冲孔位置的精度。

4.设计合理的导向装置:为了确保模具在使用过程中的精度和稳定性,需要设计合理的导向装置,保证模具在工作时能够准确导向。

总结:落料冲孔复合模具设计需要根据零件的工艺要求和性能要求来设计模具的结构和工艺。

模具设计5拉深工艺与模具

•(二)有压边圈装置的简单拉深模

•

正装拉深模

•凸模较长,行程不大。

PPT文档演模板

•

倒装拉深模

•锥形压边圈将毛坯压成锥形有 利于拉深变形。

模具设计5拉深工艺与模具

•(三)压边圈装置分析 •1、弹性压边装置(用于普通单动压力机)

•a)橡皮压边装置

b)弹簧压边装置

c)气垫压边装置

PPT文档演模板

模具设计5拉深工艺与模具

模具设计5拉深工艺与模 具

PPT文档演模板

2020/11/20

模具设计5拉深工艺与模具

概述

• 拉深是将平面板料变成各种开口空心件的冲压工序。

•拉深件的分类:

• 圆筒形零件 • 曲面形零件 • 盒形零件 • 复杂形零件

•拉深件特点:

•效率高,精度高,材料消 耗少,强度刚度高。

•拉深压力机:

•单动、双动、三动压力机 和液压压力机。

模具设计5拉深工艺与模具

二、阶梯形件的拉深特点

• 1、判断能否一(t/D×100>1),而阶梯

之间直径之差和零件的高度较

小时,可一次拉出。

•判断条件:

• 上式中h/d是表6-9中拉深次数为1时的值

PPT文档演模板

模具设计5拉深工艺与模具

• 2、多次拉深时的拉深方法

PPT文档演模板

•负间隙拉深

模具设计5拉深工艺与模具

三、拉深凸凹模工作部分的尺寸及其制造公差

•1、最后一道工序: •拉深模工作部分尺寸及公差应按工件要求确定。

•工件要求外形尺寸时:

•工件要求内形尺寸时:

•2、中间各道工序:•凸凹模尺寸取毛坯过渡尺寸

•若以凹模为基准:

PPT文档演模板

落料拉深复合模冷冲模设计--2012毕业设计

内容提要本论文应用本专业所学课程的理论和生产实际知识进行一次冷冲压模具设计工作的实际训练从而培养和提高学生独立工作能力,巩固与扩充了冷冲压模具设计等课程所学的内容,掌握冷冲压模具设计的方法和步骤,掌握冷冲压模具设计的基本的模具技能懂得了怎样分析零件的工艺性,怎样确定工艺方案,了解了模具的基本结构,提高了计算能力,绘图能力,熟悉了规范和标准,同时各科相关的课程都有了全面的复习,独立思考的能力也有了提高。

采用落料拉伸复合模,能较好地实现落料及落料件的修边,模具设计制造简便易行。

落料拉伸效果好,能极大地提高生产效率,但落料拉伸凹模设计较为重要,设计中应充分考虑其落料拉伸模口形状,否则易影响落料拉伸件的形状。

主要工序包括:a复合下料,冲孔,b全周压毛边,冲孔,小折,c冲孔,铆螺母,d 成型。

本设计共分6章,分别论述了产品工艺分析,冲压方案的确定,工艺计算,模板及零件设计,模具组立等问题。

本论文是第三工程(冲孔)的模具。

本设计的内容是确定复合模内型和结构形式以及工艺性,绘制模具总图和非标准件零件图。

Content summaryThus the present paper applies this specialty to study the curriculum the theory and the production know-how carries on a time cold stamping mold design work the actual training to raise and to sharpen the student independent working ability, consolidated and expanded the content which curricula and so on cold stamping mold design studied, the method and the step which the grasping cold stamping mold designed, the basic mold skill which the grasping cold stamping mold designed had understood how analyzed the components the technology capability, how definite craft plan, had understood the mold basic structure, sharpened the computation ability, cartography ability, has been familiar with the standard and the standard, simultaneously various branches correlation curriculum all had the comprehensive review, independent thinking ability also had the enhancement. . can enhance the production efficiency enormously, but falls the material to stretch the concave mold design to be important, in the design should consider fully it falls the material stretch mold mouth shape, otherwise easy to affect falls the material stretches the shape. the punch holes, small booklet, c punch holes, riveting nut, d formation. This design altogether is divided 6 chapters, elaborated the product craft analysis separately, the ramming plan determination, the process design, the template and the components design, the mold group at once question. The present paper is the third project (punch holes) mold. This design content is determined the superposable die former and the structural style as well as the technology capability, draw up the mold assembly drawing and the non-standard letter detail drawing.前言随着科学技术的发展需要,模具已成为现代化不可缺少的工艺装备,模具设计是机械专业一个最重要的教学环节,是一门实践性很强的学科,是我们对所学知识的综合运用,通过对专业知识的综合运用,使学生对模具从设计到制造的过程有个基本上的了解,为以后的工作及进一步学习深造打下了坚实的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合模的装配 复合模一般以凸凹模作为装配基件。其装配顺序为: ①装配模架,导套与上模座采用H7/r6配合,导柱与下 模座采用R7 /h6基轴制配合:②装配凸凹模组件(凸凹 模及其固定板)和凸模组件(凸模及其固定板);③将 凸凹模组件用螺钉和销钉安装固定在指定模座(正装式 复合模为上模座,倒装式复合模为下模座)的相应位置 上;④以凸凹模为基准,将凸模组件及凹模初步固定在 另一模座上,调整凸模组件及凹模的位置,使凸模刃口 和凹模刃口分别与凸凹模的内、外刃口配合,并保证配 合间隙均匀后固紧凸模组件与凹模;⑤试冲检查合格后 ,将凸模组件、凹模和相应模座一起钻铰销孔;⑥卸开 上、下模,安装相应的定位、卸料、推件或顶出零件, 再重新组装上、下模,并用螺钉和定位销紧固。

a 1.0

侧面

a 1 0.8

制件的毛坯为简单的圆形件,而且尺寸比较小,考虑到操作方 便,宜采用单排。 条料宽度与导料板间距的确定: s D a 1 115.8 进距 条料宽度 B D 2a 117 选择条料规格为: 1.0mm×700mm×1400m m 一个步距内材料利用率可 用以下公式计算:

第二部分

工艺计算

本零件属于简单的旋转体制件,呸料尺寸可以根据拉深前后 表面积不变,借助Pro/E软件求出 。

生产实际中,根据 把锥形件的拉深分为三类:浅锥形件拉 深 中锥形件拉深 深锥形件拉深 此零件中

h / d 2 0.03387

h / d2

h / d 2 (0.24 ~ 0.7

第五部分 全文总结

准备了一个学期的毕业设计即将结束,对我 来说这是大学四年来最为完整的个人能力的 检验。就我的课题而言,以前对冲压复合模 具这块了解的并不深,但通过这次设计,我 感觉自己对这方面的知识已经有了比较系统 的了解,我很享受这种学习的过程。由于水 平有限在设计过程中出现错误是在所难免的 ,希望各位评审老师能够批评指正。

由凹模外形尺寸L=225mm,在按其标准选择具体 结构尺寸如下:

上模板 导柱 下模板 导套 凸缘模炳

250 200 45

250 200 50

35 180

35 115 43 50 70

模具闭合高度

MAX 230mm

MIN 190mm

装配图

本模具可完成落料、拉深两个工序。 模具工作时,模具处于开启状态下,条料由 凹模和挡料销定位并自右向左送进,上模下行, 弹压卸料板兼压料板将料压住的情况下,凸凹模 的外形与凹模的相互作用将毛坯冲下,完成落料 工作,随即由于上模继续下行,进入拉深工作, 此时凸凹模的内孔成为拉深时的凹模,与拉深凸 模相互作用开始拉深,直到拉深凸模部分进入凸 凹模内所得制件为带凸缘拉深件,这时拉深工作 完成。用压力机的气垫压边,可获得较大的压边 力,压力和行程的大小也容易调节,另外,可使 模具结构简单。气垫压力是通过托杆传到压边圈 上进行压边的。 工件制出后,上模上行,制件若留在上模内 ,则打杆和推件块起作用,把工件从凸凹模中推 出;制件若包在凸模上,靠装在下模座上的通用 弹顶器通过顶杆和推板将制件推离凸模。 该模具采用弹压卸料,模具结构简单,调整使用 方便,适用于薄料拉深。

h / d 2 0.8

t / D 0.87

介于浅锥形件和中锥形件之间。

浅锥形件用压边一般均可一次拉成。

此零件

t / D 1.0

这种情况下,中锥形件一般需要两次或三次才能拉成 本零件选用成本较高的材料ST12进行成型实验 (锻压技术第38卷第2期 2013年4月),实验选用液 压成型设备,通过采取在模具压边圈上加环形槽等设 施,达到一次拉延成型。该拉延成型方法具有生产效 率高、成产成本低等特点,适合于定型产品的大批量 生产。

排样图

加工此零件为大批大量生产,冲压件的材料费用约占总成本的60% ~80%之多。因此,材料利用率每提高1%,则可以使冲件的成本降低 0.4%~0.5%。在冲压工作中,节约金属和减少废料具有非常重要的意 义,特别是在大批量的生产中,较好的确定冲件的形状尺寸和合理的排 样的降低成本的有效措施之一。 同时属于工艺废料的搭边对冲压工艺也有很大的作用。通常,搭 边的作用是为了补充送料是的定位误差,防止由于条料的宽度误差、 送料时的步距误差以及送料歪斜误差等原因而冲出残缺的废品,从而 确保冲件的切口表面质量,冲制出合格的工件。同时,搭边还使条料 保持有一定的刚度,保证条料的顺利行进,提高了生产率。搭边值得 大小要合理选取。 查表2-7 搭边值 工件间

F F 100% 100% F0 AB

76.6%

改进模具气垫板结构

曲面零件拉深成形过程中, 悬空区易发生内皱.为了消除内皱,最常 用的方法是设置拉深筋。 拉深筋的作用: (1)增加进料的阻力 由于有拉深筋,压边圈下面的毛坯经过反 复变形,增加了毛坯向凹模内流动的阻力,加大了径向拉应力,使 毛坯的塑形变形量增大,从而提高拉深件的刚度。 (2)使各处进料阻力均匀 由于直线部分的进料阻力小,而圆角 部分进料阻力大,若在直线部分放置拉深筋,则可使直线和圆角部 分进料阻力均匀,防止起皱和开裂。 (3)降低了对压边面接触的要求 有了拉深筋,使压边面的接触 状态对拉深的影响可以减小,降低了对压边面的要求。如不用拉深 筋不仅对压边面要求高,而且压边面容易磨损,影响拉深件品质。 (4)调整压边力 在单动压力机上调整气垫压力,在双动压力机 上调整外滑块四个角的高低,只能粗略的调整压边力,并不能完全 控制各处进料量符合拉深件变形要求,故用拉深筋辅助调节各处压 边力。

致谢

感谢各位评审老师百忙之中参 加我的毕业答辩,也感谢韩兴 瑞老师及所有老师同学的指导 和帮助!

毕业论文(设计)

带凸缘锥形件拉深成形工艺及落料拉深复合模设计

学 专 学 院:***** 业:材料成型及控制工程 号:**********

学生姓名:***** 指导老师:*****

第一部分 工艺方案的确定

该零件是一个带凸缘锥形件,工件图如上图 所示。材料为ST12,具有良好的冲压性能, 适合冲裁。工件的尺寸全部为自由公差,尺 寸精度低,普通冲裁就能满足要求,模具生 产效率高、操作简便,适用于定型产品的大 批量生产。故选用冲压模具加工。

该工件包括 落料、拉深 两个基本工序,经分析可 有以下三种工艺方案根据这些基本工序,可以拟出 如下几种工艺方案:

方案一 先进行落料,再拉深,以上工序过程都采用单工序 模加工。 方案二 落料、拉深全都在同一个复合模中一次加工成型。 方案三 采用带料级进多工位自动压力机冲压,可以获得较 高的生产效率,而且操作安全。 根据设计需要和生产批量,综合考虑以上方案, 方案二最适合。即落料、拉深在同一复合模中完成, 这样既能保证大批量生产的高效率又能保证加工精 度,而且成本不高,经济合理。

零件原材料分析

本零件采用ST12这种板材。ST12这个牌号其 实最早是德国牌号,其实日本也用,后来国内 钢厂宝钢引入。ST12为冷轧碳钢,冲压等级为 普通冲压等级,ST-钢(Steel)、12-普通级冷 轧薄钢,相当于国际GB699(优质碳素结构钢国 家标准)中的08钢的热轧板。如果仅仅从含碳 量上来讲:ST12跟Q195是一样的。ST12与业内 熟悉的Q215、Q235相比性能更加稳定,是一种 很好的冷冲压材料。总之ST12这种板料综合性 能最接近08钢。抗拉强度为270~410Mpa,屈服 强度为280Mpa,抗剪强度为260~340Mpa。断后 伸长率(L0=80mm,b=20mm)%≥28。

Z n im

合理选择机床类型及调整参数

压力机的拉延速度是影响成形质量的一个重要因素,拉延 速度过快容易产生废品。经过试冲测算,钢件的拉延速度应该 ≤300mm · s-1。 其次, 在压力机的下工作台安装的气 垫杆是否与压力机的下工作台上平面齐平, 也是直接影响零 件成形质量的一个因素。 根据以上分析进行试冲生产,结果表明: 在同等条件下, 采用100t机械压力机成形时,零件产生裂纹;而采用10 0t油压机成形时,则可以避免零件裂纹的产生。因此,在选 择设备时,应优先选用型号为YX27 - 100 油压机 ( 徐州压力机械股份有限公司制造, 100t油压机的行程 速度为260mm ·s- 1);压力机的气垫销要与压力机 下工作台的上平面齐平;根据材料情况进行试冲, 调整压力 机气垫压力, 将气垫压力调整在195 ~ 260kN 之间。 YX27—100油压机主要参数: 公称压力 1000KN 滑块行程 300mm 开口高度 650mm 工作台尺寸 650mm×800mm

综上所述:通过以上改进措施。采取 调整机床压边力、 在模具压边圈上加 工环形槽(拉深筋)、在零件毛坯上 放塑料布润滑等措施,可将两次成形 改进为一次成形。选用一套模具,既 可以提高零件的合格率,还可以节省 一套成型模具,减少了一套成型工序 ,提高了生产效率与经济效益。

第三部分

模具结构设计

模具采用倒装式。模座下的缓冲器兼作压边与 顶件,另外还设有弹性卸料装置的弹性顶件装 置。这种结构的优点是操作方便,出件畅通无 阻,生产效率高,缺点是弹性卸料板使模具的 结构变复杂,要简化可以采用刚性卸料板,其缺 点是拉深件留在刚性卸料板中不易取出,带来 操作上的不便,结合本次设计综合考虑,拉深 较深卸料力大,采用弹压卸料。 从生产量和方便操作以及具体规格方面考虑, 选择后侧导柱模架。