变位机控制系统设计书

焊接变位机设计毕业设计

焊接变位机设计毕业设计焊接变位机设计毕业设计随着工业自动化的快速发展,焊接技术在制造业中扮演着重要的角色。

为了提高焊接过程的效率和质量,许多企业开始引入焊接变位机。

焊接变位机是一种能够自动调整焊接工件位置的设备,可以实现焊接过程中的自动化操作。

本文将探讨焊接变位机的设计原理和关键技术。

一、焊接变位机的设计原理焊接变位机的设计原理主要包括三个方面:机械结构设计、控制系统设计和安全系统设计。

1. 机械结构设计焊接变位机的机械结构设计是整个设备的基础。

它需要考虑到焊接工件的尺寸和形状,以及焊接工艺的要求。

通常,焊接变位机采用多轴机械结构,可以实现多方向的运动和旋转。

同时,机械结构的刚性和稳定性也是设计的关键因素,以确保焊接过程中的精度和稳定性。

2. 控制系统设计焊接变位机的控制系统设计主要包括运动控制和焊接控制两个方面。

运动控制主要负责控制焊接变位机的运动轨迹和速度,以实现焊接工件的精确定位。

焊接控制主要负责控制焊接参数,如焊接电流、电压和速度等,以确保焊接质量。

同时,控制系统还需要与上位机进行通信,实现远程监控和数据传输。

3. 安全系统设计焊接变位机的安全系统设计是保证操作人员和设备安全的重要组成部分。

它主要包括防护装置、急停按钮和安全传感器等。

防护装置可以防止操作人员接触到焊接工件和焊接设备,减少事故的发生。

急停按钮可以在紧急情况下迅速停止设备的运动。

安全传感器可以监测设备的运动状态和环境参数,及时发出警报。

二、焊接变位机的关键技术焊接变位机的设计涉及到多个关键技术,包括运动控制技术、焊接技术和传感技术等。

1. 运动控制技术运动控制技术是焊接变位机实现精确定位和运动轨迹控制的关键。

常用的运动控制技术包括伺服控制和步进控制。

伺服控制可以实现高精度和高速度的运动控制,适用于对精度要求较高的焊接工艺。

步进控制可以实现较低成本的运动控制,适用于对精度要求较低的焊接工艺。

2. 焊接技术焊接技术是焊接变位机实现焊接过程的关键。

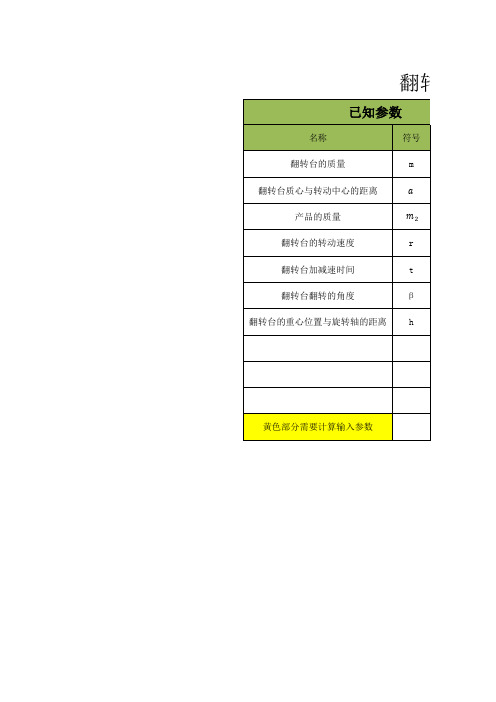

变位机的设计计算

已知参数

名称

符号

翻转台的质量

m

翻转台质心与转动中心的距离

������

产品的质量

������2

翻转台的转动速度

r

翻转台加减速时间

t

翻转台翻转的角度

β

翻转台的重心位置与旋转轴的距离 h

黄色部分需要计算输入参数

翻转变位机的电机和减速机的选型计算

参数

计算结果

数值 单位

名称

符号

公式

200 0.3 3000 180 0.6 360 0.1

kg

翻转台的转动惯量(自身)

JY

m

翻转台的转动惯量

J翻

kg

产品的转动惯量

J产

º/s 变位机翻转台的总转动惯量

������������

s

翻转台角加速度

ε

º

匀速阶段转动角度

������1

m

匀速阶段转动时间

������1

翻转台加、减速时的力矩

������1.3

翻转台匀速时的力矩

������2

匀速时角速度

ꙍ�����

������1

=

������1 ������

������1.3 = ������������������+������h/2

������2 = ������������������+������ cos ϴℎ/2

������

������

������������ = (2 ∗ ������ + ������1) ∗ 180

rad/s W

������������ = ������2 ∗ ������������

启玄科技小牛焊接机器人增加变位机方案

启玄科技小牛焊接机器人增加变位机方案小牛焊接机器人是一种自动化焊接设备,能够提高焊接质量和效率。

为了满足焊接不同位置和角度的需求,可以通过增加变位机来改变焊接机器人的位置和姿态。

下面是一些关于小牛焊接机器人增加变位机方案的参考内容:1. 变位机的选择:变位机是将焊接机器人的焊接枪在三维空间中进行移动和旋转,以适应不同的焊接需求。

选取合适的变位机至关重要。

可以考虑以下因素:- 加载能力:根据工件的大小和重量,选择能够承载焊接机器人的变位机。

- 自由度:根据工件的复杂度和焊接需求,选择具有足够自由度的变位机。

- 稳定性:确保焊接机器人在移动和旋转时保持稳定,以确保焊接质量。

- 控制方式:选择方便和易于使用的变位机控制系统,以方便操作员控制。

2. 变位机的安装:确定焊接机器人与变位机的安装方式,保证机器人能够准确地移动和旋转。

安装时需注意以下事项:- 确保焊接机器人与变位机的匹配性,避免安装时出现不稳定或不兼容的情况。

- 根据焊接机器人和变位机的设计,确定安装的角度和位置,以确保焊接能够覆盖到目标区域。

- 考虑安装的稳固性和可靠性,避免机器人和变位机在工作过程中出现晃动或脱离的情况。

3. 可编程控制系统:为了实现焊接机器人和变位机的协同工作,需要一个可编程控制系统来控制两者的运动和姿态。

可以选择以下控制系统:- PLC(可编程逻辑控制器):使用PLC编程软件来编写焊接机器人和变位机的运动控制程序,实现两者的协同工作。

- 控制器:选择适当的控制器来管理焊接机器人和变位机的运动和姿态,确保它们按照预定的路径和方式进行焊接。

4. 安全装置:焊接机器人和变位机的增加需要考虑到安全问题,以防止事故和伤害。

可以考虑以下安全装置:- 紧急停止按钮:在紧急情况下,按下停止按钮可以立即停止焊接机器人和变位机的运动。

- 安全防护栅:围绕焊接机器人和变位机设置安全防护栅,防止人员误碰或靠近机器。

- 光栅安全传感器:安装光栅安全传感器来监测人员的接近,一旦有人接近,机器将自动停止运动。

0.1t普通座式焊接变位机设计

优秀设计0.1t普通座式焊接变位机摘要焊接变位机是一种焊接辅助设备,它与焊接操作机、焊接滚轮架并称为焊接辅助设备中三大机。

焊接变位机是应焊接行业的机械化、自动化发展需要而产生的。

焊接变位机作为一种焊接配套设备,用于管子横向对接焊接,管子与法兰内外环缝焊接,管子对管子全位置焊接。

焊接变位机可水平翻转角度,通过工作台的回转及翻转运动使工件上焊缝处于最理想的位置进行焊接,从而大大提高焊缝质量,减轻焊工劳动强度,尤其是适合焊接各种轴类、盘类、筒体等回转工件的理想设备。

本设计分析了解国内外焊接变位机的发展状况、以及焊接变位机在焊接机器人中的应用,设计了一种0.1吨小型座式焊接变位机。

该变位机具有两个自由度,有两套独立的驱动和传动装置。

可以方便实现工件的旋转和倾斜翻转,从而能使焊缝变化到平焊位置或“船形”位置。

文中对驱动力的计算、机架的设计进行了说明,尤其是对传动装置的设计进行了重点说明。

本焊接变位机采用直流电机—减速机驱动工作台回转并倾斜,具有运动精度高、惯量小、制动性和稳定性好,可实现无级调速,方便实现正反转等优点。

批量生产可获得比较高的经济效益。

关键词:焊接变位机;变位自由度;焊接辅机;焊接自动化设备;AbstractWelding positioner is a kind of welding auxiliary equipment, it was known as the three planes in welding auxiliary equipment with welding manipulator, welding roller bed. Welding positioner was designed with the development of welding industry mechanization, and automation. As a welding auxiliary machine, welding positioner was used in pipe′s landscape orientation welding, pipe and flange′s inside and outside central linking welding, pipe welding in all location. Though the gyration and retroflexion of the workbench, the welding positioner can make the welding line to an ideal position, which can improve the quality of the welded joint, reduce welder’s workload. It is ideal equipment especially fit to weld the kinds of workpiece, just like the shaft, tray, canister, and so on.By understanding the welding positioner′ s development in domestic and overseas, and the positioner used in welding robot is described in the paper. A small block 0.1 ton s of welding positioner is designed. The positioner has two freedoms of motions and two unattached formula driving device and gearing. It can easily achieve the gyration and the inclination of the workpiece, thereby changing welding seam to downhand position or “ship form” position.the count of driving power is calculated, the framework of the welding positioner is designed, especially the gearing.This welding positioner used DC motor and slowdown plane to drive the workbench to gyration or inclination. It has some advantages, such as a high-precision movement, inertia small, good braking and stability. It also can easily achieve stepless speed regulation, positive or negative turns. Because of its notables economic benefit, if it would been produced largely.Key words:welding positioner,freedom of deflection,welding auxiliary machine,welding automatic equipment.目录第一章绪论 (1)1.1 设计焊接变位机的意义 (1)1.2 国内外焊接变位机发展简介 (1)1.3 我国焊接辅助设备简介 (2)1.3.1 我国焊接辅助设备的发展历程 (2)1.3.2 焊接辅助设备的发展趋势 (3)1.4 关于焊接机器人 (5)1.4.1 国内焊接机器人技术的发展 (5)1.4.2 我国焊接机器人的应用状况 (5)1.4.3 应用焊接机器人的意义 (6)1.4.4 我国焊接机器人应用工程 (7)1.4.5 焊接机器人的最新应用技术 (7)1.5 关于焊接变位机的几个基本定义 (8)1.5.1 焊接变位机的定义 (8)1.5.2 主自由度及全功能焊接变位机 (9)1.5.3 焊接变位机的变位自由度 (9)1.5.4 变位机的第一主参数 -- 额定负荷 (10)1.6 焊接变位机的分类 (11)1.6.1 焊件变位机的类型 (11)1.6.2 焊机变位机械的类型 (13)1.6.3 焊工变位机的类型 (14)1.7 几种常见的焊件变位机的类型及特点 (14)1.8 设计本焊接变位机的目的和意义 (16)第2章总体设计 (17)2.1 本焊接变位机总体设计及适用范围 (17)2.2 设计方案的确定 (17)第3章传动部分设计 (21)3.1 传动部分的总体设计要求 (21)3.2 传动系统的分析和拟定 (21)3.3 本焊接变位机传动系统的确定 (23)3.3.1工作台回转系统 (23)3.3.2 工作台倾斜系统 (23)3.4 电动机的选择 (24)3.4.1 电动机类型的选择 (24)3.4.2 电动机功率的确定 (27)3.4.3电动机转速的验证 (33)3.5 传动比的拟定及确定 (34)3.5.1 总传动比的确定 (34)3.5.2 各级传动装置传动比的分配 (34)3.5.3.计算传动装置的运动和动力参数 (35)3.6 蜗轮、蜗杆的选择及校核 (38)3.6.1 蜗杆传动的特点 (38)3.6.2 蜗杆头数和蜗轮齿数的选择 (39)3.6.3 蜗杆传动的强度计算 (40)3.7 齿轮的设计与校核 (42)3.7.1 工作台倾斜机构中的齿轮的设计与校核 (42)3.8 谐波齿轮减速器的选择 (44)3.9 轴的设计与校核 (46)3.9.1 轴的结构设计原则 (46)3.9.2轴的初估 (47)3.9.3 轴的强度校核 (48)3.10 轴承的选择与校核 (52)3.10.1 轴承的选择 (52)3.10.2 轴承的校核 (52)第4章机架的设计 (55)4.1 机架的设计 (55)4.2 机架焊接结构设计 (56)4.2.1 机架应用焊接结构存在的问题 (56)4.2.2 焊接结构的设计措施 (57)结论 (58)致谢 (59)参考文献 (60)第一章绪论1.1 设计焊接变位机的意义焊接技术自发明至今已有百余年的历史,工业生产中的一切重要产品,如航空、航天及核能工业中产品的生产制造都离不开焊接技术。

变位机

焊接机器人焊接机器人系统的组成和分类机器人要完成焊接作业必须依赖控制系统与辅助设备的支持和配合。

完整的焊接机器人系统一般由以下几个部分组成:机器人操作机、变位机、控制器、焊接系统(专用焊接电源、焊枪或焊钳等)、焊接传感器、中央控制计算机和相应的安全设备等。

机器人操作机是焊接机器人系统的执行机构,其任务是精确地保证末端执行器(焊枪)所要求的位置、姿态并实现其运动。

一般情况下,工业机器人操作机至少应具有3个以上自由度。

具有6个旋转关节的铰接开链式机器人操作机能以最小的结构尺寸获取最大的工作空间,并且能以较高的位置精度和最优的路径到达指定位置,因而在焊接领域得到广泛的应用。

变位机是机器人焊接生产线及焊接柔性加工单元的重要组成部分,其作用是将被焊工件旋转(平移)到最佳的焊接位置。

在焊接作业前和焊接过程中,变位机通过夹具装卡和定位被焊工件。

通常,焊接机器人系统采用两台变位机,一台进行焊接作业,另一台则完成工件装卸。

机器人控制器是整个机器人系统的神经中枢。

控制器负责处理焊接机器人工作过程中的全部信息和控制其全部动作。

焊接系统是焊接机器人得以完成作业的必需装备,主要由焊钳或焊枪、焊接控制器以及水、电、气等辅助部分组成。

焊接控制器是焊接系统的控制装置,它根据预定的焊接监控程序,完成焊接参数输入、程序控制及系统故障自诊断,并实现与上位机的通信联系。

焊接电源及送丝设备必须由机器人控制系统直接控制,电源的功率和接通时间必须与自动过程相符。

在焊接过程中,由于存在被焊工件几何尺寸和位置误差以及焊接过程中的热变形,传感器仍是焊接过程中不可缺少的设备。

传感器的任务是实现工件坡口的定位、跟踪以及焊缝熔透信息的获取。

中央控制计算机(上位机)在工业机器人向系统化、PC化和网络化的发展过程中发挥着重要的作用。

通过相应接口与机器人控制器相连接,中央控制计算机主要用于形成通信网络,同时与传感系统相配合,实现焊接路径和参数的离线编程、焊接专家系统的应用及生产数据的管理。

变位机设计计算

变位机计算说明书TRP-D200H济南时代试金试验机有限公司目录1. 翻转台的电机与减速机选型计算 (2)2. 旋转台的电机与减速机选型计算 (9)1. 翻转台的电机与减速机选型计算1.1 翻转台的电机计算由SE 可以计算出翻转台的质量为116.3Kg ,则翻转台的转动惯量为:(自身)222235684.207.01166.2m Kg m Kg ma J J Y •≈•=⨯+=+=翻其中:Y J -为翻转台绕自身轴线的转动惯量,单位:Kgm 2m-为翻转台的质量,单位:Kga- 为翻转台质心与转动中心的距离,单位:m参照安川变位机翻转台的转动惯量,将本次设计翻转惯量定为50 Kgm2。

假定变位机上安放一200Kg 的圆环筒工件,圆筒外径R=0.5m ,内径r=0.44m ,由圆筒的惯量计算公式可计算该圆筒的高度,即h ,如图1.1.1:()[]()[]22222222148.0220022.025.0312200350148.02312⎪⎭⎫ ⎝⎛++++=-⎪⎭⎫⎝⎛++++=h h h m h r R m J 圆筒其中:m-为圆筒的质量,单位:KgR-为圆筒的外径,单位:m r- 为圆筒的内径,单位:m0.148m-为变位工作台面到翻转中心的距离 整理可得:01.376.297.662=-+h h解得:h=0.56m图1.1.1 翻转台回转示意图则翻转台的重心位置(假定其它质量分布均匀):()() []mm 30.031612.01.73.95.8065.086148.0256.0 200=⨯++-⨯++⨯根据设计任务书,翻转台的转动速度为115°/s,假定加翻转台加、减速时间均为0.6s,翻转角度180°,则角加速度为:速度时间曲线如图1.1.2:srad 345.31806.0115 =⨯=πε图1.1.2 速度时间曲线图图1.1.3 力矩时间曲线图匀速阶段转动角度:︒=⨯︒⨯-︒111211526.0180,匀速阶段转动时间:s97.0115111=翻转台加、减速时的力矩:如图1.1.3m N GrJ M G ⋅=⨯+⨯=+=64130.02/3160345.3503,1ε 翻转台匀速时的力矩:rG J M G θεcos 2+=,当︒=⨯=5.342/1156.0θ 时力矩最大m N M ⋅=390max 2。

广数单双轴变位机使用说明书20150410

Vs=Cd/120 Vs: 用户想要达到的转速 Cd:电机转速

12

3.6 负载情况配置

第三章 HBD250-1 单轴变位机

图 11 负载情况配置图

13

第二章 HBS150-1 双轴变位机 ·······························································································2 2.1 技术参数 ···············································································································2 2.2 安装尺寸 ···············································································································3 2.3 工装连接尺寸 ·········································································································4 2.4 润滑系统 ···············································································································5 2.5 焊接时转盘的实际转速的调整 ····················································································5 2.6 负载情况配置 ·········································································································6

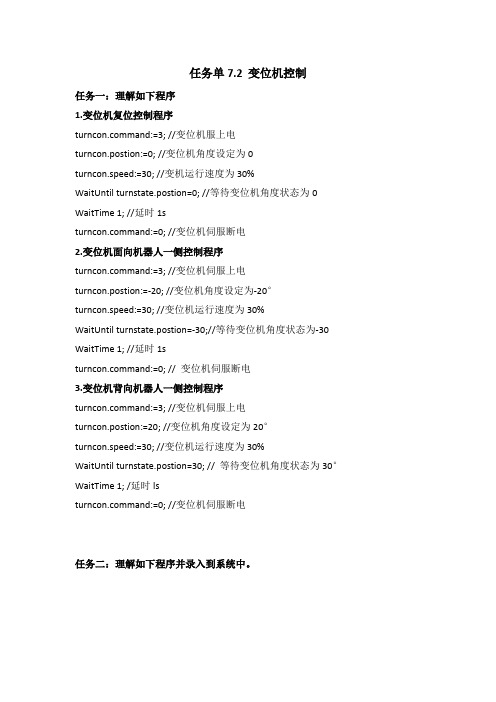

任务单7-2 变位机控制程序

任务单7.2 变位机控制

任务一:理解如下程序

1.变位机复位控制程序

mand:=3; //变位机服上电

turncon.postion:=0; //变位机角度设定为0

turncon.speed:=30; //变机运行速度为30%

WaitUntil turnstate.postion=0; //等待变位机角度状态为0 WaitTime 1; //延时1s

mand:=0; //变位机伺服断电

2.变位机面向机器人一侧控制程序

mand:=3; //变位机伺服上电

turncon.postion:=-20; //变位机角度设定为-20°

turncon.speed:=30; //变位机运行速度为30%

WaitUntil turnstate.postion=-30;//等待变位机角度状态为-30 WaitTime 1; //延时1s

mand:=0; // 变位机伺服断电

3.变位机背向机器人一侧控制程序

mand:=3; //变位机伺服上电

turncon.postion:=20; //变位机角度设定为20°

turncon.speed:=30; //变位机运行速度为30%

WaitUntil turnstate.postion=30; // 等待变位机角度状态为30°WaitTime 1; /延时ls

mand:=0; //变位机伺服断电

任务二:理解如下程序并录入到系统中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变位机控制系统设计书

1. 实验要求:通过PLC来实现两个伺服电机的旋转,俯仰和正反转的控制

本次课题要求旋转、俯仰和正反转的控制,必须控制两个伺服电机。

考虑到脉冲输出指令的有效端子只有两个,所以如果要使用上面的指令,应该把Y000和Y001分别设定为每台伺服放大器的脉冲命令,另外从Y002和Y011中分别选两个端子作为输出命令符号,控制电机的正转和反转。

很显然要把03号参数(输入脉冲串形式)的值设定为0(命令脉冲/命令符号),以集电极开路输入的方式控制。

2.

各功能的实现方法

1.在伺服放大器准备就绪时,可以通过PLC发出上位控制脉冲串,使控制伺服电机运行,切断脉冲串,使电机停车。

2.控制脉冲串频率不同,伺服电机的转速也不同,所以可以通过改变PLC发出的脉冲串频率,实现电机高速和低速的切换。

3.通过命令脉冲/命令符号或正转脉冲/反转脉冲的方式(伺服放大器03号参数)控制伺服电机的正传和反转。

4.通过控制输入脉冲的数量,可以使伺服电机模拟步进电机的运行方式,实现“每一步”运行45度,90度或者360度(示例角度,角度可以任意设定)。

5.指令控制序列输入输出(CN1)端口中的CONT端子把参数设置为(5)时,具有强制停止功能,通过PLC接通该信号时,可以进行电机的紧急停止。

6.利用一个DC24V电源在断电时对控制俯仰的伺服电机进行制动。

控制俯仰的伺服放大器的CONT4和CONT5端子设置为限位开关模式,接入限制俯仰幅度的限位开关信号。

系统硬件设计

系统构成图

本次设计的程序使用的就是50 Hz的脉冲。

通过记数器(C)来控制脉冲的输出数目。

这种方法不能通过命令符号来控制电机的旋转方向。

所使用的是正转脉冲和反转脉冲的控制方法,把03号参数(输入脉冲串形式)的值设定为1,采用正转脉冲表示正方向、反转脉冲表示反方向的旋转量来进行控制。

X—输入继电器;y—输出继电器;m—辅助继电器;t—定时器;c—计数器

3.任务进度表。