第八章齿轮机构案例

合集下载

0CH8齿轮传动

(3) 渐开线上不同点的压力角不同

K

αk

α1

rb cos K rK

rk ↓→αk ↓ αA=0

N

B1

rk K1 A r1

αk

ω

O

rb

k tg k k

inv K — 渐开线函数

渐开线方程:

inv K K tg K K

(4) 渐开线的形状决定于基圆的大小 rb↓,渐开线愈弯曲; rb↑ ,渐开线愈平直; rb → ∞,渐开线为直线 。 渐开线齿条的齿廓即为直线

齿廓啮合基本定律及共轭齿廓

O1

§8.2.1 齿廓啮合基本定律 1、齿廓啮合的基本要求

接触点K ; 公法线 N1N2 ; 两轮在K点处的线速度为VK1、VK2; VK1、VK2在N1N2上的分速度为VK1n、V

K2 n

1

K1

vK 2

。

K2

n K

K

vK 1

N2

v

K1

P

C1

C2

N1

讨论VK1n、V K2 n的大小关系对齿轮传动 的影响:

§8.10 圆锥齿轮机构

§8.1

齿轮机构的应用及分类

一、齿轮传动的应用 齿轮机构是由两个带齿的构件(齿轮)通过其齿面 互相接触来传递两轴间的运动和动力的一种高副结 构。

二、齿轮传动的特点

优点: 1)适用的圆周速度和功率范围广;可实现平行轴、任意 角相交轴和任意角交错轴之间的传动; 2)传动比稳定,传动平稳,噪音小; 3)效率较高,寿命较长,工作可靠性较高;

§8.3 渐开线及渐开线齿廓的啮合

§8.3.1 渐开线的形成及其特性 1、形成

任一直线绕一定圆的圆周作纯滚动,直线上任一点K的轨迹 展开为一条渐开线(AK)。

最新8机械设计第八章讲解课件ppt

(1)发生线在基圆上滚过的一段 长度等于基圆上相应被滚过的一段弧 长。

(2)因N点是发生线沿基圆滚动时的

速度瞬心,故发生线KN是渐开线K点的 N

法线。又因发生线始终与基圆相切,所

以渐开线上任一点的法线必与基圆相切。

rb

(3)发生线与基圆的切点N即为渐 II

开线上K点的曲率中心,线段为K点的 曲率半径。随着K点离基圆愈远,相应 的曲率半径愈大;而K点离基圆愈近, 相应的曲率半径愈小。

规定标准值:α=20°

④齿顶高系数:ha* 齿顶高:ha=ha*m 标准值: ha*=1

⑤顶隙系数: c* 标准值: c*=0.25

顶隙:c=c*m

8.3.2 标准直齿圆柱齿轮传动的几何尺寸

名 称 代号

齿数 z

模数 m

压力角 α

分度圆直 径

d

齿顶高 ha

齿根高 hf

齿全高 h

公式与说明

根据工作要求确定,大于最小值 由轮齿承载能力确定,取标准值

一固定直线,它与连心线O1O2的 交点C必是一定点。C点称节点,

2

对应的圆为节圆。齿轮传动可理 解为两节圆作滚动。

O2 图 8-4

由上图知,两轮的传动比为

i12 12 O O12C Crrbb12

r2 r1

上式表明:两轮的传动比为一定值,并与两轮的基 圆半径成反比。公法线与连心线O1O2的交点C称为节 点,以O1、o2为圆心,、为半径作圆,这对圆称为齿 轮的节圆,

se ha

齿厚- sk 任意圆上的弧长

h

hf

齿槽宽- ek 弧长

齿距 (周节)- pk= sk +ek 同侧齿廓弧长

B pk sk ek

rb

第八章齿轮传动

赫兹公式:

F H b 1 12 E 1 [ H ] 2 1 2 E2 1

机械设计

第八章

齿轮传动

32

2 KT1 u 1 [ H ] (8-5) 校核式 H Z E Z H Z 2 bd1 u

点蚀、轮齿折断、胶合

机械设计

第八章

齿轮传动

15

软齿面:主要是点蚀,按σH设计,按σF校核

硬齿面:与软齿面相反

高速重载还要进行抗胶合计算 2、开式齿轮传动

主要失效为:轮齿折断、磨粒磨损 按σF设计,增大m考虑磨损

3、短期过载传动 过载折断 齿面塑变 静强度计算

机械设计

第八章

齿轮传动

16

2、开式齿轮传动 主要失效为:轮齿折断、磨粒磨损

机械设计

第八章

齿轮传动

25

二、计算载荷

名义载荷 实际情况 外部影响:原动机、工作机影响 内部影响:制造、安装误差; 受载变形(齿轮、轴等)

Fnc K Fn

计算载荷

K——载荷系数 齿向载荷分配系数 齿间载荷分配系数

K K A Kv K K

使用系数

动载系数

机械设计

第八章

0.01-0.025mm

5)采用鼓形齿;

6)齿轮位于远离转矩输入端。

机械设计

第八章

齿轮传动

30

4、齿间载荷分配系数Kα (P159表8-5)

考虑同时啮合的各对轮齿间载荷分配不均匀的系数。 影响因素

制造误差 齿廓修正、磨合效果 轮齿变形

机械设计

第八章

齿轮传动

31

第五节 直齿圆柱齿轮传动的强度计算

一、齿面接触疲劳ቤተ መጻሕፍቲ ባይዱ度 计算

F H b 1 12 E 1 [ H ] 2 1 2 E2 1

机械设计

第八章

齿轮传动

32

2 KT1 u 1 [ H ] (8-5) 校核式 H Z E Z H Z 2 bd1 u

点蚀、轮齿折断、胶合

机械设计

第八章

齿轮传动

15

软齿面:主要是点蚀,按σH设计,按σF校核

硬齿面:与软齿面相反

高速重载还要进行抗胶合计算 2、开式齿轮传动

主要失效为:轮齿折断、磨粒磨损 按σF设计,增大m考虑磨损

3、短期过载传动 过载折断 齿面塑变 静强度计算

机械设计

第八章

齿轮传动

16

2、开式齿轮传动 主要失效为:轮齿折断、磨粒磨损

机械设计

第八章

齿轮传动

25

二、计算载荷

名义载荷 实际情况 外部影响:原动机、工作机影响 内部影响:制造、安装误差; 受载变形(齿轮、轴等)

Fnc K Fn

计算载荷

K——载荷系数 齿向载荷分配系数 齿间载荷分配系数

K K A Kv K K

使用系数

动载系数

机械设计

第八章

0.01-0.025mm

5)采用鼓形齿;

6)齿轮位于远离转矩输入端。

机械设计

第八章

齿轮传动

30

4、齿间载荷分配系数Kα (P159表8-5)

考虑同时啮合的各对轮齿间载荷分配不均匀的系数。 影响因素

制造误差 齿廓修正、磨合效果 轮齿变形

机械设计

第八章

齿轮传动

31

第五节 直齿圆柱齿轮传动的强度计算

一、齿面接触疲劳ቤተ መጻሕፍቲ ባይዱ度 计算

第八章 齿轮传动

(2)精度低时,振动、噪音大;

(3)不适于中心距大的场合。

二、齿轮传动的类型

1.按两轴线位置分

平行轴齿轮传动 (圆柱齿轮传动)

相交轴齿轮传动 (圆锥齿轮传动)

交错轴齿轮传动

外啮合齿轮 :两轮转向相反

2.按啮合方式 分 内啮合齿轮 :两轮转向相同

齿条机构

3.按轮齿形状分

直齿轮

斜齿轮

人字齿轮

4.按工作条件分

当 a ’ >a,则a’ > a

非标准安装时的特点:啮合角a不再等于分度圆上的压 力角a;齿侧有间隙。

四、连续传动条件

1.啮合过程

啮合过程演示

一对具有渐开线齿廓齿轮的

啮合传动,是依靠主动齿轮的齿 廓推动从动齿轮的齿廓来实现的。

图中: B2为啮合起始点

B2

B1为啮合终止点

Байду номын сангаас

B1

N1、N2为极限啮合点

B1B2为实际啮合线段

2.标准直齿圆柱齿轮的基本参数

(1)齿数

齿轮圆周上轮齿的数目称为齿数,用 z表示。

(2)模数m 分度圆周长Z p = πd

p 则d= z

为了便于计算、制造和检验,而人为地把p/p的比值规

定为一个有理数列,称为模数m。

模数单位为mm,标准模数表。

它是确定齿轮尺寸的重要参数,模数越大,轮齿尺寸越大,强度越 高。

(3)渐开线上各点的曲率半径

不等,离基圆越近,曲率半径越

小

(4)渐开线的形状只取决于基圆大小

(5)基圆内无渐开线

二、直齿圆柱齿轮各部分名称及其基本参数

渐开线齿轮的每个轮齿两侧齿廓都 是由形状相同而方向相反的渐开线 曲面组成。

1.齿轮各部分名称

(3)不适于中心距大的场合。

二、齿轮传动的类型

1.按两轴线位置分

平行轴齿轮传动 (圆柱齿轮传动)

相交轴齿轮传动 (圆锥齿轮传动)

交错轴齿轮传动

外啮合齿轮 :两轮转向相反

2.按啮合方式 分 内啮合齿轮 :两轮转向相同

齿条机构

3.按轮齿形状分

直齿轮

斜齿轮

人字齿轮

4.按工作条件分

当 a ’ >a,则a’ > a

非标准安装时的特点:啮合角a不再等于分度圆上的压 力角a;齿侧有间隙。

四、连续传动条件

1.啮合过程

啮合过程演示

一对具有渐开线齿廓齿轮的

啮合传动,是依靠主动齿轮的齿 廓推动从动齿轮的齿廓来实现的。

图中: B2为啮合起始点

B2

B1为啮合终止点

Байду номын сангаас

B1

N1、N2为极限啮合点

B1B2为实际啮合线段

2.标准直齿圆柱齿轮的基本参数

(1)齿数

齿轮圆周上轮齿的数目称为齿数,用 z表示。

(2)模数m 分度圆周长Z p = πd

p 则d= z

为了便于计算、制造和检验,而人为地把p/p的比值规

定为一个有理数列,称为模数m。

模数单位为mm,标准模数表。

它是确定齿轮尺寸的重要参数,模数越大,轮齿尺寸越大,强度越 高。

(3)渐开线上各点的曲率半径

不等,离基圆越近,曲率半径越

小

(4)渐开线的形状只取决于基圆大小

(5)基圆内无渐开线

二、直齿圆柱齿轮各部分名称及其基本参数

渐开线齿轮的每个轮齿两侧齿廓都 是由形状相同而方向相反的渐开线 曲面组成。

1.齿轮各部分名称

第八章 齿轮传动

1 O2 P i12 2 O1P

瞬时传动比等于齿廓接触点的公法线 将连心线截为两段线段的反比。

传动比恒定的条件: 不论两齿廓在何位置接触, 过其接触点所作两齿廓的公法线 均须与连心线交于一定点P 。

a b n

O1

1

v2 v1

P

n

K

c

节点

节圆

2

Z O2

§6-3 渐开线及渐开线齿轮

一、渐开线的形成

O

d

m, α, ha*,c*等于标准数值, s=e

三、几何尺寸计算(P75表6-3) 1)分度圆直径 d=mz 2)齿顶高 ha=h*am 3)齿根高 hf=(h*a+c*)m 4)全齿高 h=ha+hf=(2h*a+c*)m 5)齿顶圆直径 da=d+2ha=(z+2 h*a)m 6)齿根圆直径 df=d - 2hf= mz -2(h*a+c*)m =(z-2 h*a -2c*)m 7)基圆直径 db= dcosα= mzcosα 8)齿距 p =πm 9)基圆上的齿距 pb=πdb / z =πmcosα =pcosα 10)齿厚 s=πm/2 11)齿槽宽 e=πm/2 12)中心距 a=(d1+d2)/2=m(z1+z2)/2

αK1

n

K P N1

vK1 cosK1 vK 2 cosK 2

b

N2

因为PO1N1∽PO2N2,则 瞬时传动比

n

c

αK2

O 2 K cosK 2 O 2 N 2 O 2 P i12 2 O1K cosK 1 O1N 1 O1P

2

Z O2

二、齿廓啮合的基本定律

P

第八章 机械原理设计 齿轮系

六、各档换档过程

1、一档

2、二档

3、三档

4、四档

5、五档

6、倒档

4、实现运动的合成与分解

差动轮系:2个输入,1个输出。——合成

差动轮系:1个输入,2个输出。——合成

差速器结构

直行:n1= n3=n4,行星轮2没有自转

拐弯:n1≠ n3,行星轮2既有自转又 有公转(当汽车转弯时,例如左转 弯,左轮走的是小圆弧,右轮走的 是大圆弧 ,以保证汽车转弯时, 两后轮与地面均作纯滚动 ,以减 轻轮胎的磨损 )

举例:图示为一大传动比的减速器, Z1=100,Z2=101,Z2'=100,Z3=99 求:输入件H对输出件1的传动比iH1

iH 199 1 100 100

若Z1=99

iH 1 100

4、实现变速和换向

三轴五档位变速器结构简图

三轴式五档位变速器

1 2 Z 2 Z3 定轴轮系 : i13 (1) 3 Z1Z 2

3 H Z1 H 周转轮系 : i31 (1) Z 1 H 3

4、联立求解:

Z 3 Z1 Z1 1 H 1 Z1Z 2 Z 3 Z 2 Z3

当车身绕瞬时转心转动时,左右两车 轮走过的弧长与它们至瞬心的距离成 正比 n1 (r L) r L n3 (r L) r L 又 H n1 n2 n1 n4 z3

i13 n3 n2 n1 n4 z1 1 n1 n3 2n4

又

i15

n1 3 z 2 z3 z5 (1) n5 z1 z 2, z 3,

惰轮(过轮):不影响传动比大小只起改变转向作用的齿轮

例 图示的轮系中,已知各齿轮的齿数Z1=20, Z2=40, Z'2=15, Z3=60, Z'3=18, Z4=18, Z7=20, 齿轮7的模数m=3mm, 蜗杆头数为 1(左旋),蜗轮齿数Z6=40。齿轮1为主动轮,转向如图所示, 转速n1=100r/min,试求齿条8的速度和移动方向。

CH8齿轮传动

空间齿轮机构

(两轴不平行)

锥齿轮机构 (两轴相交)

直齿 斜齿 曲线齿

交错轴斜齿轮机构 (两轴交错任意角)

蜗杆机构 (两轴交错90°)

平面齿轮传动—直齿轮

外啮合

两齿轮转动方向 相反

内啮合

两齿轮的转动方向 相同

齿轮齿条

平面齿轮传动—平行轴斜齿圆柱齿轮传动

外啮合

内啮合

齿轮齿条

轮齿与其轴线倾斜一个角度。

§8.1 齿轮机构的应用及分类

一、齿轮传动的应用

齿轮机构是由两个带齿的构件(齿轮)通过其齿面 互相接触来传递两轴间的运动和动力的一种高副结 构。

二、齿轮传动的特点

优点: 1)适用的圆周速度和功率范围广;可实现平行轴、任意

角相交轴和任意角交错轴之间的传动; 2)传动比稳定,传动平稳,噪音小; 3)效率较高,寿命较长,工作可靠性较高;

平面齿轮传动—人字齿轮传动 由两个螺旋角方向相反的斜齿轮组成。

空间齿轮传动—锥齿轮传动

直齿

斜齿

用于两相交轴之间的传动。

曲线齿

空间齿轮传动—交错轴斜齿轮传动 用于传递两交错轴之间的运动。

空间齿轮传动—蜗杆传动

用于传递两交错轴之间的运动,其两轴的 交错角一般为90º。

§8.2 齿廓啮合基本定律及共轭齿廓

(3) 渐开线上不同点的压力角不同

K αk

B1 N

αk

rk K1 α1

A

r1

ωO

rb

cos K

rb rK

rk ↓→αk ↓ αA=0

k tgk k invK — 渐开线函数

渐开线方程:

invK K tgK K

(4) 渐开线的形状决定于基圆的大小 rb↓,渐开线愈弯曲; rb↑ ,渐开线愈平直; rb → ∞,渐开线为直线 。 渐开线齿条的齿廓即为直线 齿廓。

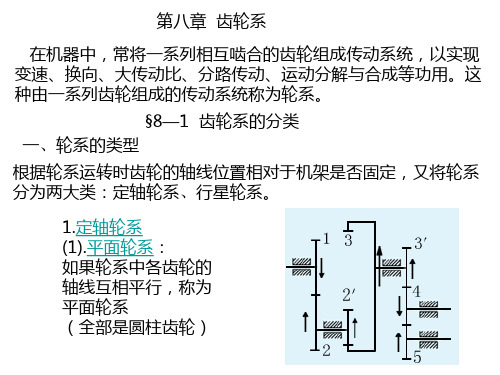

第八章 齿轮系与减速器(汽车机械基础教案)

式中

"-"———表示齿轮1与齿轮3转向相反. 3.周转轮系的分类 1)差动轮系:中心轮的转速都不为0的周转轮系. 2)行星轮系:有一个中心轮的转速为0的周转轮系. 4.周转轮系的应用实例

三,混合轮系

混合轮系是由定轴轮系和周转轮系组成的轮系的,对于混合轮系,既 不能转化为单一的定轴轮系,也不能转化为单一的周转轮系,所以不能用 一个公式来求解.求解混合轮系传动比时: 1)分出各个单一的定轴轮系和周转轮系. 2)列出这些轮系的传动比方程式. 3)联立方程求解. 找定轴轮系的方法:如果一系列互相,啮合的齿轮的轴线位置都是固 定的,则这些齿轮便组成一个定轴轮系. 找周转轮系的方法:找出那些轴线的位置不固定,而是绕着另一个齿 轮的轴线转动的,即为行星轮,另一个齿轮就为中心轮,则带动行星轮转 动的构件为行星架这便构成一个周转轮系.

第三节 齿轮减速器简介

减速器是由置于刚性的封闭箱体中的一对或几对相啮合的齿轮组成. 它在机器中常为一独立部件,用来降低转速,在个别情况下,可能遇到用 来增加转速的增速器. 减速器由于结构紧凑,效率高,寿命长,传动准确可靠,使用维修方 便,得到了广泛应用.

一,齿轮减速器的类型和特点

1.按齿轮的型式来分 减速器可以分为圆柱齿轮减速器,锥齿轮减速器,蜗杆减速器,锥-圆 柱齿轮减速器和行星齿轮减速器等. 2.按传动级数来分 可分一级,二级和多级.

二,减速器的结构

减速器主要由传动零件(齿轮或蜗杆,蜗轮),轴,轴承,联接零件 (螺钉,销钉等)及箱体附属零件,润滑和密封装置等部分组成.图8-17 为一级圆柱齿轮减速器. 减速器中常采用滚动轴承,当轴向力很大(如采用圆锥齿轮,斜齿轮 等),则采用圆锥滚子轴承.对于需传递的转矩很大的减速器(如汽车), 常采用花键轴. 箱体是传动的基座,是用来支撑和固定轴系零件,保证传动零件正确 啮合,使箱内零件具有良好的润滑和密封. 窥视孔是为检查齿轮啮合情况及向箱内注入润滑油而设置的. 减速器工作时温度的升高,会使箱内空气膨胀,将油自剖分面处挤出, 为此,在箱盖上设有通气孔,以使空气自由逸出. 吊环是用来提升箱盖的,而整个减速器的提升则是用底座旁的吊钩.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第八章 齿轮机构

§8-1 齿轮传动的特点和基本类型

一、齿轮传动的特点

优点:1)传动效率高 2)传动比恒定 3)结构紧凑 4)工作可 靠、寿命长 缺点:1)制造、安装精度要求较高 2)不适于中心距a较大两轴 间传动 3)使用维护费用较高 )精度低时、噪音、振动较大 二、齿轮传动的主要类型 平面齿轮机构: ①外啮合;②内啮合; 直齿圆柱齿轮机构(直齿轮)—— ③齿轮齿条 平行轴斜齿轮机构(斜齿轮):①外;②内;③齿轮齿条 空间齿轮机构: 圆锥齿轮机构—— ①直齿;②斜齿;③曲线齿 交错轴斜齿轮机构 蜗杆机构:两轴垂直交错

二、标准齿轮的基本参数 1、模数m

d zp

d p

分度圆就是齿轮上 具有标准模数和标 准压力角的圆。

p

z

定义模数 m

或

p m

∴d=mz 单位:mm ; 2、分度圆压力角α

rK rb cos K

m标准化。

分度圆和节圆区别 与联系

rb r cos

mz cos (α 是决定渐开线齿廓形状的一个基本参数) 2

O P r r i12 1 2 2 b 2 常数 2 O1 P r1 rb1

Ⅰ

1 r'1

O1

rb1 g' 2

' N1 P g2 g' 1 rb2 r'2 K g1 ' t

t II N2

' 2 O2

§8-4 渐开线标准齿轮的各部分名称和几何尺寸

一、齿轮各部分名称和基本参数

GB1356-88规定标准值α=20° 某些场合:α =14.5°、15°、22.5°、25°。

3、齿数z

d mz 表明:齿轮的大小和渐开线齿轮 mz rb cos 2 形状都与齿数有关

* h 4、齿顶高系数 a 和顶隙系数 c *

* ha ha m

* h f (ha c * )m

§8-2 齿廓啮合的基本定律

传动比:

i12

1 2

①常数——圆齿轮;②f(t)——非圆齿轮

一、齿廓啮合基本定律

要使一对齿轮的传动比为常数,那么其齿廓的形状必须是: 不论两齿廓在哪一点啮合,过啮合点所作的齿廓公法线都与 连心线交与一定点P——齿廓啮合基本定律(轮齿齿廓正确啮 合的条件 ) P——节点 ; 节圆 :节点P在两个齿轮运动平面上的轨迹是两个圆。(轮1的 节圆是以O1为圆心,O1P为半径的圆。)

齿数——Z,齿槽 1、齿顶圆ra 2、齿根圆rf 3、在任意圆上rk 齿槽宽ek 齿厚SK 齿距PK=eK+SK

hf ha

p

齿顶圆 分度圆 齿根圆

e s

h ra r rf

齿 轮 轴 线

dk ZPK

dK PK

端面

O

PK m 定义 K

Z

模数

4、分度圆,r,d,s,e,p P=s+e d=mz m为标准值

设节圆半径 r1, r2

i12

1 O2 P r2 2 O1 P r1

二、共轭齿廓,共轭曲线

凡满足齿廓啮合基本定律的一对齿轮的齿廓称共轭齿廓, 共轭齿廓的齿廓曲线称为共轭曲线

三、齿廓曲线的选择

1.满足定传动比的要求;2.考虑设计、制造等方面。 通常采用渐开线、摆线、变态摆线

* 标准值: ha =1,c * =0.25 * 非标准短齿:ha =0.8, c * =0.3

三、标准直齿轮的几何尺寸

标准齿轮:标准齿轮是指m、α、ha*、c* 均取标准值,具有标 准的齿顶高和齿根高,且分度圆齿厚等于齿槽宽的齿轮。 一个齿轮: d=mz da=d+2ha=(z+2 ha*)m df=d-2hf=(z-2 ha*-2 c*)m db=dcosα 一对标准齿轮: ha= ha*m hf=( ha*+ c*)m h=ha+hf=(2 ha*+ c*)m P=πm

O1

rb1

' N1 P g2 K g1 ' t

O1 N1 P和O2 N 2 P

1 O2 P r2 rb 2 i12 常数 2 O1 P r1 rb1

Ⅰ

t II N2

' 2 O2

rb2

r'2

三、渐开线齿廓啮合的特点 1、渐开线齿廓啮合的啮合线是直线——N1N2 啮合点的轨迹 啮合线、公法线、两基圆的内公切线三线重合。 2、渐开线齿廓啮合的啮合角不变 α’ :N1N2与节圆公切线之间的夹角 α’ =渐开线在节点处啮合的压力角 3、渐开线齿廓啮合具有可分性。 下式表明,i12决定于基圆大小

hf ha

p

e s

5、齿顶高ha:d与da之间 齿根高hf:d与df之间

齿全高h:h=ha+hf

6、基节

齿顶圆 分度圆 齿根圆

h ra r rf

齿 轮 轴 线

端面

O

基节——基圆上的周节(齿距)Pb

d b zPb d K cos K d cos zP cos

Pb P cos

§8-3 渐开线齿廓

一、渐开线的形成及性质

1、形成 当一直线n-n沿一个圆的圆周作纯滚 动时,直线上任一点K的轨迹

n0 m n-n:发生线 θK:渐开线AK段的展角

N rb

K

A K O

n0

n

2、性质 (1) KN AN (2)NK为渐开线在K点的法线,NK为曲半半径,渐开 线上任一点的法线与基圆相切。 (3)渐开线离基圆愈远,曲半半径愈大,渐开线愈平 直 (4)渐开线的形状决定于基圆的大小。 θK相同时,rb越大,曲半半径越大 K rb→∞,渐开线→⊥N3K的直线 A (5)基圆内无渐开线

n0 m

N1 1

1

A3

∞

t K K t

n

N2

N

3

A2 rb1 O1 2

m

∞

O2

O3

∞

rK

N rb

K

A K O

rb2

n0

n

3、渐开线方程

rb rK 渐开线方程 cos K K inv K tg K K

二、渐开线齿廓满足齿廓啮合基本定律

1 r'1

1 S e m 2

1 1 a ( d 2 d 1 ) m ( z 2 z1 ) 2 2 ①m、z决定了分度圆的大小,而齿轮的大小主要取决于分度圆,因此m、z是决 定齿轮大小的主要参数 ②轮齿的尺寸与m, ha* , c* 有关与z无关

§8-1 齿轮传动的特点和基本类型

一、齿轮传动的特点

优点:1)传动效率高 2)传动比恒定 3)结构紧凑 4)工作可 靠、寿命长 缺点:1)制造、安装精度要求较高 2)不适于中心距a较大两轴 间传动 3)使用维护费用较高 )精度低时、噪音、振动较大 二、齿轮传动的主要类型 平面齿轮机构: ①外啮合;②内啮合; 直齿圆柱齿轮机构(直齿轮)—— ③齿轮齿条 平行轴斜齿轮机构(斜齿轮):①外;②内;③齿轮齿条 空间齿轮机构: 圆锥齿轮机构—— ①直齿;②斜齿;③曲线齿 交错轴斜齿轮机构 蜗杆机构:两轴垂直交错

二、标准齿轮的基本参数 1、模数m

d zp

d p

分度圆就是齿轮上 具有标准模数和标 准压力角的圆。

p

z

定义模数 m

或

p m

∴d=mz 单位:mm ; 2、分度圆压力角α

rK rb cos K

m标准化。

分度圆和节圆区别 与联系

rb r cos

mz cos (α 是决定渐开线齿廓形状的一个基本参数) 2

O P r r i12 1 2 2 b 2 常数 2 O1 P r1 rb1

Ⅰ

1 r'1

O1

rb1 g' 2

' N1 P g2 g' 1 rb2 r'2 K g1 ' t

t II N2

' 2 O2

§8-4 渐开线标准齿轮的各部分名称和几何尺寸

一、齿轮各部分名称和基本参数

GB1356-88规定标准值α=20° 某些场合:α =14.5°、15°、22.5°、25°。

3、齿数z

d mz 表明:齿轮的大小和渐开线齿轮 mz rb cos 2 形状都与齿数有关

* h 4、齿顶高系数 a 和顶隙系数 c *

* ha ha m

* h f (ha c * )m

§8-2 齿廓啮合的基本定律

传动比:

i12

1 2

①常数——圆齿轮;②f(t)——非圆齿轮

一、齿廓啮合基本定律

要使一对齿轮的传动比为常数,那么其齿廓的形状必须是: 不论两齿廓在哪一点啮合,过啮合点所作的齿廓公法线都与 连心线交与一定点P——齿廓啮合基本定律(轮齿齿廓正确啮 合的条件 ) P——节点 ; 节圆 :节点P在两个齿轮运动平面上的轨迹是两个圆。(轮1的 节圆是以O1为圆心,O1P为半径的圆。)

齿数——Z,齿槽 1、齿顶圆ra 2、齿根圆rf 3、在任意圆上rk 齿槽宽ek 齿厚SK 齿距PK=eK+SK

hf ha

p

齿顶圆 分度圆 齿根圆

e s

h ra r rf

齿 轮 轴 线

dk ZPK

dK PK

端面

O

PK m 定义 K

Z

模数

4、分度圆,r,d,s,e,p P=s+e d=mz m为标准值

设节圆半径 r1, r2

i12

1 O2 P r2 2 O1 P r1

二、共轭齿廓,共轭曲线

凡满足齿廓啮合基本定律的一对齿轮的齿廓称共轭齿廓, 共轭齿廓的齿廓曲线称为共轭曲线

三、齿廓曲线的选择

1.满足定传动比的要求;2.考虑设计、制造等方面。 通常采用渐开线、摆线、变态摆线

* 标准值: ha =1,c * =0.25 * 非标准短齿:ha =0.8, c * =0.3

三、标准直齿轮的几何尺寸

标准齿轮:标准齿轮是指m、α、ha*、c* 均取标准值,具有标 准的齿顶高和齿根高,且分度圆齿厚等于齿槽宽的齿轮。 一个齿轮: d=mz da=d+2ha=(z+2 ha*)m df=d-2hf=(z-2 ha*-2 c*)m db=dcosα 一对标准齿轮: ha= ha*m hf=( ha*+ c*)m h=ha+hf=(2 ha*+ c*)m P=πm

O1

rb1

' N1 P g2 K g1 ' t

O1 N1 P和O2 N 2 P

1 O2 P r2 rb 2 i12 常数 2 O1 P r1 rb1

Ⅰ

t II N2

' 2 O2

rb2

r'2

三、渐开线齿廓啮合的特点 1、渐开线齿廓啮合的啮合线是直线——N1N2 啮合点的轨迹 啮合线、公法线、两基圆的内公切线三线重合。 2、渐开线齿廓啮合的啮合角不变 α’ :N1N2与节圆公切线之间的夹角 α’ =渐开线在节点处啮合的压力角 3、渐开线齿廓啮合具有可分性。 下式表明,i12决定于基圆大小

hf ha

p

e s

5、齿顶高ha:d与da之间 齿根高hf:d与df之间

齿全高h:h=ha+hf

6、基节

齿顶圆 分度圆 齿根圆

h ra r rf

齿 轮 轴 线

端面

O

基节——基圆上的周节(齿距)Pb

d b zPb d K cos K d cos zP cos

Pb P cos

§8-3 渐开线齿廓

一、渐开线的形成及性质

1、形成 当一直线n-n沿一个圆的圆周作纯滚 动时,直线上任一点K的轨迹

n0 m n-n:发生线 θK:渐开线AK段的展角

N rb

K

A K O

n0

n

2、性质 (1) KN AN (2)NK为渐开线在K点的法线,NK为曲半半径,渐开 线上任一点的法线与基圆相切。 (3)渐开线离基圆愈远,曲半半径愈大,渐开线愈平 直 (4)渐开线的形状决定于基圆的大小。 θK相同时,rb越大,曲半半径越大 K rb→∞,渐开线→⊥N3K的直线 A (5)基圆内无渐开线

n0 m

N1 1

1

A3

∞

t K K t

n

N2

N

3

A2 rb1 O1 2

m

∞

O2

O3

∞

rK

N rb

K

A K O

rb2

n0

n

3、渐开线方程

rb rK 渐开线方程 cos K K inv K tg K K

二、渐开线齿廓满足齿廓啮合基本定律

1 r'1

1 S e m 2

1 1 a ( d 2 d 1 ) m ( z 2 z1 ) 2 2 ①m、z决定了分度圆的大小,而齿轮的大小主要取决于分度圆,因此m、z是决 定齿轮大小的主要参数 ②轮齿的尺寸与m, ha* , c* 有关与z无关