模具试模十大问题

模具试模十大问题及解决办法

模具试模十大问题及解决办法模具试横十大问题及解决办法一、试模中常见问题:主浇道粘摸解夫问题的方法与顾序:1抛光主浇道- +2喷嘴与模具中心三合-3降低横其温度4缩短注射时间→5增加冷却时间→6检查喷嘞喊圈+7抛光模具表面→8+检材料是否污染。

二试模中常见问题:塑件脱模因难解夫问题的方法与顾序:1降低注射压力- +2缩短注射时间一→3增加冷却时间+4降低横具温度5抛光模具表面-6增大脱模鈄度-7减小镶块处间隙三试模中常见问题:尺寸稳定性差解夫问题的方法与顺序:1改变料管温度+2增加注射时间+3增大注射压力- +4改变螺杆背压5开高摸具温度-6降低模具温度-7调节供料t -8减小回料比例四试模中常见问题:表面波纹解夫问题的方法与顾序:1调节供料t 2升高摸具温度- +3增加注射时间- -4增大注射压力- +5提: 物料温度+6增大注射速度+7增加落道与浇口的尺寸五、试模中常见问题:塑件翘曲和变形解夫问题的方法与顾序:1降低模具- +2降低物料温度+3增加呤却时间- +4降低注射速度- +5降低注射压力- +6增加螺杆背压→7缩短注射时间六试模中常见问题:塑件脱皮分层解夫问题的方法与顾序:1检查工塑料种类和级别+2检查材料是否污染一+3升:横具温度-+4物料干燥处理-→5提:物料温度→6降低注射速度→7缩短尧口长度+8减小注射压力+9改变浇口位一10采用大孔喷嘴七试模中常见问题:银丝班纹道粘模解夫问题的方法与顾序:1降低物料温度- +2物料干燥处理一+3增大注射压力-+4增大流口尺寸- +5检查塑料的种类和级别- +6检正塑料是否污染八试模中常见问题:表面光泽差解夫问题的方法与顺序:1物料干燥处理- +2检材料是否污染+3提物料温度+4增大注射压力- +5升高摸具温度+6抛光模具表面一+7增大道与浇口的尺寸九试模中常见问题:凹痕解夫问题的方法与顾序:1调节供料量t 2增大注射压力- +3增加注射时间-4降低物料速度+5降低横其温度+6增加啡气孔- -7增大溶道与浇口尺寸→8缩短深道长度→9改变浇口位重-10降低注射压力+11增大螺杆背压+.试模中常见问题:气泡解夫问题的方法与顾序:1物料干燥处理- +2降低物料温度+3增大注射压力+4增加注射时间- +5升模具温度-6降低注射速废-7增大螺杆背压。

模具试模过程中问题处理

千分尺和量块检测斜顶与槽间隙是否 符合0.04mm标准

正常研模将高度调整至合适尺寸

斜面目测红丹痕迹配合、研模机检查 是否存在开模异响

研模时目测红丹痕迹是否符合标准-不

1.研模-研模至标准2.抛光-顺毛刺

能存在黑点、检查有无插穿毛刺或倒

检查导轨、压板配合是否存在起刺现象,斜 导柱是否符合斜度尺寸。将起刺处进行修整 后单独将滑块进行空运行。

千分尺或数显卡尺进行检验

将顶杆与孔按照正常操作顺序进行单件修整 装模后不装弹簧将B2板与顶杆装入

到位,装模后不装弹簧将B2板与顶杆装入 BO+BC,顶杆动作顺畅.测量顶杆与孔

BO+BC检查顶杆与BC同心度

间隙是否为0.02mm

将斜顶与槽按照正常操作顺序进行单件修整 到位,BO+BC组装后检测斜顶与槽动作是否顺 畅

班组气压检测5分钟无漏气现象

模具上水嘴后不连水管单路进行气压 检查

检查实物与模型图纸是否一致,检查模型是 否存在问题、检查密封圈、丝堵是否完好, 螺钉固定是否牢固可靠

单路进行水路试压不低于5分钟一路, 无滴水或淌水现象出现

对照串水图纸进行检查,设计是否进行冷热 水分离,集水器上标明需连接的冷热水

检查热电偶型号J或K型

检查接线处是否松动、热电偶是否与板接触 (挤伤) 检查实物与模型图纸是否一致,检查模型是 否存在问题

大项 问题点

导柱起刺

顶杆起刺

起刺

斜顶起刺 防涨快起刺

插穿配合面起刺

现象

合模、开模困难,存在异响

顶杆顶出存在异响、杆与孔存 在较深划伤或铁沫产生

顶出存在异响或不动作、斜顶 与槽存在较深划伤或铁沫产生 开模异响

制品生产易产生拉伤现象

注塑模具试模时几种经常出现问题及解决方法

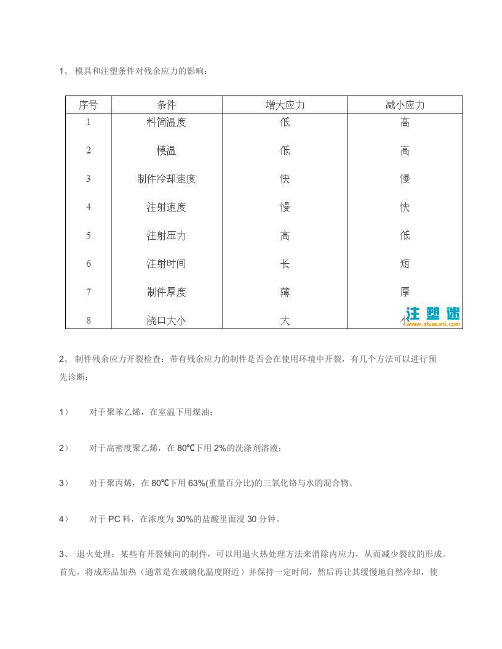

1、模具和注塑条件对残余应力的影响:

2、制件残余应力开裂检查:带有残余应力的制件是否会在使用环境中开裂,有几个方法可以进行预

先诊断:

1)对于聚苯乙烯,在室温下用煤油;

2)对于高密度聚乙烯,在80℃下用2%的洗涤剂溶液;

3)对于聚丙烯,在80℃下用63%(重量百分比)的三氧化铬与水的混合物。

4)对于PC料,在浓度为30%的盐酸里面浸30分钟。

3、退火处理:某些有开裂倾向的制件,可以用退火热处理方法来消除内应力,从而减少裂纹的形成。

首先,将成形品加热(通常是在玻璃化温度附近)并保持一定时间,然后再让其缓慢地自然冷却,使

发生裂纹处的大分子能自由活动、回复原来状态。

这种退火热处理法一般在成形后立即进行。

4、调湿处理:对于尼龙塑件,为了改善内应力分布状况及塑料内的晶体结构,提高制件韧性,保持尺寸相对稳定,可以进行调湿处理,其效果比退火处理更佳。

方法是将制件浸入沸水或醋酸钾水溶液(比例为 1.25:100,沸点121℃)中,浸泡时间视制件最大壁厚而定,从2小时至16小时不等。

10个试模问题解决方法

10个试模问题解决方法试模常见问题1:注浇道粘模解决问题的方法和顺序:1抛光主浇道→2喷嘴与模具中心重合→3降低模具温度→4缩短注射时间→5增加冷却时间→6检查喷嘴加热圈→7抛光模具表面→8检查材料是否污染试模常见问题2:塑料件脱模困难解决问题的方法和顺序:1降低注射压力→2缩短注射时间→3增加冷却时间→4降低模具温度→5抛光模具表面→6增大脱模斜度→7减小镶块处间隙试模常见问题3:尺寸稳定性差解决问题的方法和顺序:1改变料筒温度→2增加注射时间→3增大注射压力→4改变螺杆背压→5升高模具温度→6降低模具温度→7调节供料量→8减少回料比例试模常见问题4:表面波纹解决问题的方法和顺序:1调节供料量→2升高模具温度→3增加注射时间→4增大注射压力→5提高物料温度→6增大注射速度→7增加浇道与浇口的尺寸 试模常见问题5:塑料件翘曲与变形解决问题的方法和顺序:1降低模具→2降低物料温度→3增加冷却时间→4降低注射速度→降低注射压力→6增加螺杆背压→7缩短注射时间试模常见问题6:塑料件脱皮分层解决问题的方法和顺序:1检查塑料件种类和级别→2检查材料是否污染→3升高模具温度→4物料干燥处理→5提高物料温度→6降低注射速度→7缩短浇口长度→8减小注射压力→9改变浇口位置→10采用大孔喷嘴试模常见问题7:银丝斑纹浇道粘模解决问题的方法和顺序:1降低物料温度→2物料干燥处理→3增大注射压力→4增大浇口尺寸→5检查塑料件的种类和级别→6检查塑料是否污染试模常见问题8:表面光泽差解决问题的方法和顺序:1物料干燥处理→2检查材料是否污染→3提高物料温度→4增大注射压力→5升高模具温度→6抛光模具表面→7增大浇道与浇口的尺寸试模常见问题9:凹痕解决问题的方法和顺序:1调节供料量→2增大注射压力→3增大注射时间→4降低物料速度→5降低模具温度→6增加排气孔→7增大浇道与浇口尺寸→8缩短浇道长度→9改变浇口位置→10降低注射压力→11增大螺杆背压试模常见问题10:气泡解决问题的方法和顺序:1物料干燥处理→2降低物料温度→3增大注射压力→4增加注射时间→5升高模具温度→6降低注射速度→7增大螺杆背压。

注塑模具试模出现的问题

1、塑件不足:主要由于供料不足,融料填充流动不良,充气过多及排气不良等原因导致填充型腔不满,塑件外形残缺不完整或多型腔时个别型腔填充不满2、尺寸不稳定:主要由于模具强度不良,精度不良,注射机工作不稳定及成形条件不稳定等原因,使塑件尺寸变化不稳定3、气泡:由于融料内充气过多或排气不良而导致塑件内残留气体,并呈体积较小或成串的空穴(注意应与真空泡区别)4、塌坑(凹痕)或真空泡:由于保压补料不良,塑件冷却不匀,壁厚不匀及塑料收缩大时5、飞边过大:由于合模不良,间隙过大,塑料流动性太好,加料过多使塑件沿边缘挤出多余薄片6、熔接不良:由于融料分流汇合时料温低,树脂与附合物不相溶等原因,使融料在汇合时,熔接不良,沿塑件表面或内部产生明显的细接缝线7、塑件表面波纹:由于融料沿模具表面不是整齐流动填充型腔而是成半固化波动状在型腔面流动或融料有滞流现象8、脱模不良:由于填充作用过强,模具脱模性能不良等原因,使塑件脱模困难或脱模后塑件变形、破裂,或塑件残留方向不符合设计要求。

9、云母片状分层脱皮:由于混入异料或模温低,融料沿模具表面流动时剪切作用过大,使料成薄层状剥落,物理性能下降10、浇口粘模:由于浇口套内有机械阻力,冷却不够或拉料杆失灵,使浇口粘在浇口套内11、透明度不良:由于融料与模具表面接触不良,塑件表面有细小凹穴造成光线乱放射或塑料分解,有异物杂质,或模具表面不光亮,使透明塑料透明度不良或不匀12、银丝斑纹:由于料内有水分或充气,及挥发物过多,融料受剪切作用过大,融料与模具表面密合不良,或急速冷却或混入异料或分解变质,而使塑件表面沿料流方向出现银白色光泽的针状条纹或云母片状斑纹13、翘曲,变形:由于成形时残余应力、剪切应力、冷却应力及收缩不均,造成的内应力;脱模不良,冷却不足,塑件强度不足、模具变形等原因,使塑件发生形状畸变,翘曲不平或型孔偏,壁厚不匀等现象14、裂纹:由于塑件内应力过大,脱模不良、冷却不匀,塑料性能不良或塑件设计不良及其它弊病(如变形)等原因,使塑件表面及进料口附近产生细裂纹,或开裂或在负荷和溶剂作用不发生开裂等现象15、黑点、黑条:由于塑料分解或料中可燃性挥发物,空气等在高温高压下分解燃烧,燃烧物随融料注入塑腔,在塑件表面呈现黑点,黑条纹,或沿塑件表面呈炭状烧伤现象16、色泽不匀或变色:由于颜料或填料分布不良,塑料或颜料变色在塑件表面的色泽不匀。

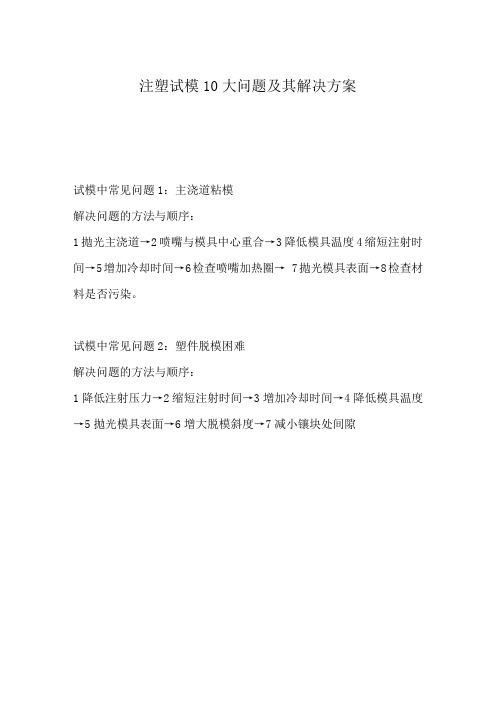

注塑试模10大问题及其解决方案

注塑试模10大问题及其解决方案试模中常见问题1:主浇道粘模解决问题的方法与顺序:1拋光主浇道→2喷嘴与模具中心重合→3降低模具温度4缩短注射时间→5增加冷却时间→6检查喷嘴加热圈→ 7拋光模具表面→8检查材料是否污染。

试模中常见问题2:塑件脱模困难解决问题的方法与顺序:1降低注射压力→2缩短注射时间→3增加冷却时间→4降低模具温度→5拋光模具表面→6增大脱模斜度→7减小镶块处间隙试模中常见问题3:尺寸稳定性差解决问题的方法与顺序:1改变料筒温度→2增加注射时间→3增大注射压力→4改变螺杆背压→5升高模具温度→6降低模具温度→7调节供料量→8减小回料比例试模中常见问题4:表面波纹解决问题的方法与顺序:1调节供料量→2升高模具温度→3增加注射时间→4增大注射压力→5提高物料温度→6增大注射速度→7增加浇道与浇口的尺寸试模中常见问题5:塑件翘曲和变形解决问题的方法与顺序:1降低模具→2降低物料温度→3增加冷却时间→4降低注射速度→5降低注射压力→6增加螺杆背压→7缩短注射时间试模中常见问题6:塑件脱皮分层解决问题的方法与顺序:1检查塑料种类和级别→2检查材料是否污染→3升高模具温度→4物料干燥处理→5提高物料温度→6降低注射速度→7缩短浇口长度→8减小注射压力→9改变浇口位置→10采用大孔喷嘴试模中常见问题7:银丝斑纹浇道粘模解决问题的方法与顺序:1降低物料温度→2物料干燥处理→3增大注射压力→4增大浇口尺寸→5检查塑料的种类和级别→6检查塑料是否污染试模中常见问题8:表面光泽差解决问题的方法与顺序:1物料干燥处理→2检查材料是否污染→3提高物料温度→4增大注射压力→5升高模具温度→6拋光模具表面→7增大浇道与浇口的尺寸试模中常见问题9:凹痕解决问题的方法与顺序:1调节供料量→2增大注射压力→3增加注射时间→4降低物料速度→5降低模具温度→6增加排气孔→7增大浇道与浇口尺寸→8缩短浇道长度→9改变浇口位置→10降低注射压力→11增大螺杆背压试模中常见问题10: :气泡解决问题的方法与顺序:1物料干燥处理→2降低物料温度→3增大注射压力→4增加注射时间→5升高模具温度→6降低注射速度→7增大螺杆背压。

模具专业实训提问问题 (1)

模具专业模具综合实训提问问题:1.什么是模具?模具有那些种类?在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属或非金属材料制出所需形状的零件或制品,这种专用工具统称为模具塑胶模具及非塑胶模具2.简单的塑胶模具有哪些部件组成,每个部件有什么作用?凸模、凹模、导柱、导套、螺钉3.什么是模仁?什么是模胚?模仁指的是用于模具中心部位的关键运作的精密零件模胚就是模架。

模具厂或注塑厂都会用到。

对,模胚只是还没有成品的模具,模胚不可以直接使用在注塑机,因为还没有完成动作机构,要成型的模腔和注塑入口等4.塑料产品在模具里面的成型原理?注射成型是指将配制好的塑料原料(粉料、粒料、溶液或分散体)在一定的工艺装备和工艺条件下塑制成所需形状、尺寸塑料制品的过程。

5.塑胶模具设计的一般程序?1、审核塑胶产品的图纸、产品 2三维建模3装配图 4 零件图标尺寸 5 技术要求6.设计时要怎样对产品进行排位?根据产品的大小小件的制品:距离为25mm~30mm之间,成品之间为15mm~20mm 大件的制品距边为35~50mm,有镶件最小为35mm7.多型腔模具在设计时如何考虑型腔布局?(1) 各型腔到主流道的位置要求(2) 模具中型腔的排列方式8.说出6种常用的塑料?聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯、聚苯醚、有机玻璃9.塑胶模具的装配图要标哪些尺寸?技术要求一般写哪些内容?表面粗糙度,10.有哪几种剖切方法?1\全剖视图2\局部剖视图3\半剖视图4\阶梯剖视图5\旋转剖视图11.螺纹的内径用什么线画?怎么画?虚线12.模具由那几个系统组成?1、成型装置(型腔型芯)2、定位装置(导柱,导套)3、固定装置(模架)4、冷却系统(冷却水道)5、恒温系统(加热管,发热线)6、流道浇注系统(,流道,流)7、顶出系统(顶针,顶杆)13.常用的浇口形式有哪些?侧浇口、点浇口、潜伏浇口14. 怎样选择浇口的位置?1.将浇口放置于产品最厚处2、浇口的位置应使熔料的流程最短、流向变化最小,能量损失最小,一般浇口处于塑件中心处效果较好15.顶针的设计原则是?1、顶出要平衡2、应注意塑件的美观性3、顶针应落在最有利于成品出模4、顶针应尽量落在较平的地方16.顶出系统的作用?利于产品脱模17.什么是两板模什么三板模?两块板(A板,B板)。

注塑模具比较常见的16种试模问题

注塑模具比较常见的16种试模问题注塑模具常见的16种试模问题注塑模具问题很多,下面是注塑模比较常见的试模问题:1、色泽不匀或变色:由于颜料或填料分布不良,塑料或颜料变色在塑件表面的色泽不匀。

色泽不匀随呈现的现象不同其原因也不同,进料口附近主要是颜料分布不匀,如整个零件色泽不匀时则为塑料热稳定不良所致,熔接部位色泽不匀时则与颜料性质有2、尺寸不稳定:主要由于模具强度不良,精度不良,注射机工作不稳定及成形条件不稳定等原因,使塑件尺寸变化不稳定3、气泡:由于融料内充气过多或排气不良而导致塑件内残留气体,并呈体积较小或成串的空穴(注意应与真空泡区别)4、塌坑(凹痕)或真空泡:由于保压补料不良,本资料来源:模具技术大全网!塑件冷却不匀,壁厚不匀及塑料收缩大时5、飞边过大:由于合模不良,间隙过大,塑料流动性太好,加料过多使塑件沿边缘挤出多余薄片6、熔接不良:由于融料分流汇合时料温低,树脂与附合物不相溶等原因,使融料在汇合时,熔接不良,沿塑件表面或内部产生明显的细接缝线7、塑件表面波纹:由于融料沿模具表面不是整齐流动填充型腔而是成半固化波动状在型腔面流动或融料有滞流现象8、脱模不良:由于填充作用过强,模具脱模性能不良等原因,使塑件脱模困难或脱模后塑件变形、破裂,或塑件残留方向不符合设计要求。

9、云母片状分层脱皮:由于混入异料或模温低,融料沿模具表面流动时剪切作用过大,使料成薄层状剥落,物理性能下降10、浇口粘模:由于浇口套内有机械阻力,本资料来源:模具技术大全网!冷却不够或拉料杆失灵,使浇口粘在浇口套内11、透明度不良:由于融料与模具表面接触不良,塑件表面有细小凹穴造成光线乱放射或塑料分解,有异物杂质,或模具表面不光亮,使透明塑料透明度不良或不匀12、银丝斑纹:由于料内有水分或充气,及挥发物过多,本资料来源:模具技术大全网!融料受剪切作用过大,融料与模具表面密合不良,或急速冷却或混入异料或分解变质,而使塑件表面沿料流方向出现银白色光泽的针状条纹或云母片状斑纹13、翘曲,变形:由于成形时残余应力、剪切应力、冷却应力及收缩不均,造成的内应力;脱模不良,冷却不足,塑件强度不足、模具变形等原因,使塑件发生形状畸变,翘曲不平或型孔偏,壁厚不匀等现象14、裂纹:由于塑件内应力过大,本资料来源:模具技术大全网!脱模不良、冷却不匀,塑料性能不良或塑件设计不良及其它弊病(如变形)等原因,使塑件表面及进料口附近产生细裂纹,或开裂或在负荷和溶剂作用不发生开裂等现象15、黑点、黑条:由于塑料分解或料中可燃性挥发物,空气等在高温高压下分解燃烧,燃烧物随融料注入塑腔,在塑件表面呈现黑点,黑条纹,本资料来源:模具技术大全网!或沿塑件表面呈炭状烧伤现象16、塑件不足:主要由于供料不足,融料填充流动不良,充气过多及排气不良等原因导致填充型腔不满,塑件外形残缺不完整或多型腔时个别型腔填充不满。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具试模十大问题

试模中常见问题1:主浇道粘模

解决方法与顺序:

1.拋光主浇道→

2.喷嘴与模具中心重合→

3.降低模具温度→

4.缩短注射时间→

5.增加冷却时间→

6.检查喷嘴加热圈→

7.拋光模具表面→

8.检查材料是否污染

试模中常见问题2:塑件脱模困难

解决方法与顺序:

1.降低注射压力→

2.缩短注射时间→

3.增加冷却时间→

4.降低模具温度→

5.拋光模具表面→

6.增大脱模斜度→

7.减小镶块处间隙

试模中常见问题3:尺寸稳定性差

解决方法与顺序:

1.改变料筒温度→

2.增加注射时间→

3.增大注射压力→

4.改变螺杆背压→

5.升高模具温度→

6.降低模具温度→

7.调节供料量→

8.减小回料比例

试模中常见问题4:表面波纹

解决方法与顺序:

1.调节供料量→

2.升高模具温度→

3.增加注射时间→

4.增大注射压力→

5.提高物料温度→

6.增大注射速度→

7.增加浇道与浇口的尺寸

试模中常见问题5:塑件翘曲和变形

解决方法与顺序:

1.降低模具→

2.降低物料温度→

3.增加冷却时间→

4.降低注射速度→

5.降低注射压力→

6.增加螺杆背压→

7.缩短注射时间

试模中常见问题6:塑件脱皮分层

解决方法与顺序:

1.检查塑料种类和级别→

2.检查材料是否污染→

3.升高模具温度→

4.物料干燥处理→

5.提高物料温度→

6.降低注射速度→

7.缩短浇口长度→

8.减小注射压力→

9.改变浇口位置→10.采用大孔喷嘴

试模中常见问题7:银丝斑纹浇道粘模

解决方法与顺序:

1.降低物料温度→

2.物料干燥处理→

3.增大注射压力→

4.增大浇口尺寸→

5.检查塑料的种类和级别→

6.检查塑料是否污染

试模中常见问题8:表面光泽差

解决方法与顺序:

1.物料干燥处理→

2.检查材料是否污染→

3.提高物料温度→

4.增大注射压力→

5.升高模具温度→

6.拋光模具表面→

7.增大浇道与浇口的尺寸

试模中常见问题9:凹痕

解决方法与顺序:

1.调节供料量→

2.增大注射压力→

3.增加注射时间→

4.降低物料速度→

5.降低模具温度→

6.增加排气孔→

7.增大浇道与浇口尺寸→

8.缩短浇道长度→

9.改变浇口位置→10.降低注射压力→11.增大螺杆背压

试模中常见问题10:气泡

解决方法与顺序:

1.物料干燥处理→

2.降低物料温度→

3.增大注射压力→

4.增加注射时间→

5.升高模具温度→

6.降低注射速度→

7.增大螺杆背压。