我国硫酸铝生产技术及发展趋势

电化学沉积铝

电化学沉积铝电化学沉积铝是一种通过电化学方法在基底表面沉积铝金属的工艺。

它是一种重要的表面处理技术,广泛应用于电子、航空航天、汽车、机械等行业。

本文将介绍电化学沉积铝的工艺原理、优点、应用和发展趋势。

一、工艺原理电化学沉积铝是利用电化学方法,在电解质溶液中以金属阳离子为原料,通过电流作用在基底表面沉积铝金属的过程。

通常情况下,电解质溶液中含有铝盐(如硫酸铝)、复配剂(如添加剂、表面活性剂)以及适当的缓冲剂。

在电解池中,通过外加电流,使阳极上的金属过氧化物或者氢氧根离子发生还原反应,产生铝金属并沉积在基底表面。

电化学沉积铝的工艺过程一般分为四个步骤:清洗预处理、活化处理、电化学沉积、后处理。

清洗预处理是为了去除基底表面的油污和氧化物,以保证铝的均匀沉积。

活化处理是为了增加基底表面的活性,利于铝金属的沉积。

电化学沉积是将基底放置在电解液中,通过外加电流使铝金属沉积在基底表面。

后处理是为了去除残留的电解质和其他杂质,以获得光滑、均匀的铝金属沉积层。

二、优点1. 均匀性好:电化学沉积铝可以在基底表面形成均匀、致密的铝金属沉积层,具有很好的表面均匀性和光滑度。

2. 成本低:电化学沉积铝的原料成本低廉,且设备简单,操作方便,成本较低。

3. 节能环保:与传统的热浸镀铝相比,电化学沉积铝不需要高温熔融金属,节能环保。

4. 可控性强:通过控制电解液成分、温度、电流密度等参数,可以对沉积层的厚度、结晶度、孔隙度等性能进行调控。

5. 覆盖性好:电化学沉积铝可以在复杂形状的基底表面进行均匀覆盖,适用性广泛。

三、应用1. 电子领域:电化学沉积铝广泛应用于半导体材料的加工、集成电路、光电器件等领域,用于提高电子元件的导电性能和稳定性。

2. 航空航天领域:航空航天产品对轻量化和高强度的需求很高,电化学沉积铝可以在铝合金表面形成薄而致密的金属沉积层,提高铝合金的表面性能。

3. 汽车行业:汽车零部件的防腐、耐磨、导电等要求也推动了电化学沉积铝的应用,如发动机、制动系统、传动系统等零部件的表面处理。

国外硫酸铝市场应用分析

波兰

斯洛文尼亚

总计

40

24

18

15

15

130

4.1消费

东欧硫酸铝的年产量远远低于生产能力。匈牙利2004年硫酸铝需求量约5000吨,60%用于水处理行业,40%用于造纸行业。

在未来几年中,中欧、东欧在饮用水、废水处理行业中硫酸铝市场需求量将有大的增长。同时每年还要从西欧进口硫酸铝。

窗体底端

进口量329.08 283.27 223.26 223.67 225.95

美国硫酸铝出口量统计Kt,17%Al2O3

年份

加拿大

墨西哥

其他

总计

单价$/t

2000

6.80

0.52

Байду номын сангаас0.91

8.23

313.81

2001

6.61

0.22

0.86

7.69

268.38

2002

5.82

0.04

0.88

6.74

256.99

FeralcoDeutschlandGmbH 25 固体和液体

希腊

TheAthensPapermillSA 10 固体和液体

Ste.IndustriesChimiquesduNord

de laGreceSA 20 固体和液体

ViofarmSA 35

爱尔兰

铝化学品公司 20 液体

意大利

AkzoNobel化学品公司 35 主要用于造纸

中欧和东欧

4.2004年东欧硫酸铝年产量为400kt。

与西欧国家形成对比的是,在东欧硫酸铝市场有较小的增长趋势,原因是水质量标准的提高,增加了水处理化学品的用量。在欧盟的帮助下,计划在南斯拉夫的塞尔维亚、克罗地亚、马其顿组建硫酸铝生产厂。

硫酸生产酸洗废酸减排及降低硫酸铝生产成本的实现

硫酸生产酸洗废酸减排及降低硫酸铝生产成本的实现发表时间:2016-11-08T14:48:58.497Z 来源:《低碳地产》2016年7月第14期作者:廖波[导读] 随着社会经济和科学技术的快速发展,节能减排、清洁生产是企业稳定快速发展的根本之路。

广东广业云硫矿业有限公司广东云浮 527300【摘要】随着社会经济和科学技术的快速发展,节能减排、清洁生产是企业稳定快速发展的根本之路。

文章介绍了一种硫酸铝的清洁生产技术方案,不仅可以稳定生产出合格的硫酸铝产品,并且实现了硫酸生产酸洗废酸的减排,降低了硫酸铝的生产成本,总体上基本实现节能减排、清洁生产,获得了较好的经济效益和社会效益,可为硫酸铝行业今后发展提出参考。

【关键词】无机盐;硫酸铝;酸洗废酸;生产工艺;清洁型生产硫酸铝是无机盐基本品种之一,主要用于造纸及净水工业 ,就其生产规模而言 ,在我国仅次于芒硝、硅酸钠而居第三位。

特别是近年来,随着改革开放的深入发展和市场竞争的优胜劣汰 ,我国硫酸铝产业有了长足的发展,全国硫酸铝行业出现了发展迅速、生产水平提高、技改成果显著等可喜局面,基本满足我国相关工业部门发展的需要。

为响应国家节能环保号召,促进企业的健康可持续发展,有必要加大对硫酸铝生产技术的研究,促其生产清洁化。

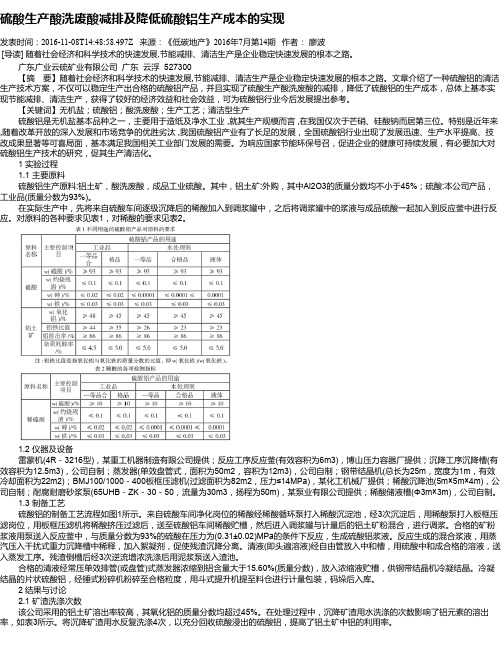

1 实验过程1.1 主要原料硫酸铝生产原料:铝土矿,酸洗废酸,成品工业硫酸。

其中,铝土矿:外购,其中Al2O3的质量分数均不小于45%;硫酸:本公司产品,工业品(质量分数为93%)。

在实际生产中,先将来自硫酸车间逐级沉降后的稀酸加入到调浆罐中,之后将调浆罐中的浆液与成品硫酸一起加入到反应釜中进行反应。

对原料的各种要求见表1,对稀酸的要求见表2。

1.2 仪器及设备雷蒙机(4R-3216型),某重工机器制造有限公司提供;反应工序反应釜(有效容积为6m3),博山压力容器厂提供;沉降工序沉降槽(有效容积为12.5m3),公司自制;蒸发器(单效盘管式,面积为50m2,容积为12m3),公司自制;钢带结晶机(总长为25m,宽度为1m,有效冷却面积为22m2);BMJ100/1000-400板框压滤机(过滤面积为82m2,压力≤14MPa),某化工机械厂提供;稀酸沉降池(5m×5m×4m),公司自制;耐腐耐磨砂浆泵(65UHB-ZK-30-50,流量为30m3,扬程为50m),某泵业有限公司提供;稀酸储液槽(Φ3m×3m),公司自制。

工业 水化硫铝酸钙

工业水化硫铝酸钙1.引言1.1 概述概述:工业水化硫铝酸钙是一种重要的工业原料,具有广泛的应用领域和重要的经济价值。

它是由硫酸铝和石灰反应而成的一种化合物,通常呈白色结晶性粉末状。

工业水化硫铝酸钙的制备工艺相对简单,并且具有稳定性高、可溶性低等特点。

工业水化硫铝酸钙主要被用作水泥添加剂、建筑材料、石油钻井液处理剂等。

在水泥生产中,加入适量的水化硫铝酸钙可以促进水泥的凝结硬化过程,提高水泥的强度和抗压能力。

同时,它还可以调节水泥的硫铝酸盐含量,改善水泥的抗化学侵蚀性能。

作为建筑材料的添加剂,水化硫铝酸钙能够提高材料的抗渗透性、耐久性和耐高温性能。

此外,工业水化硫铝酸钙还在石油钻井液处理过程中发挥重要作用。

它可以与钻井液中的钙离子、硫化物离子等发生反应,减少其对井口设备的腐蚀和污染,保护钻井设备的完整性和使用寿命。

总之,工业水化硫铝酸钙在建材工业、石油工业等领域起着重要作用,具有广阔的应用前景。

随着科学技术的不断进步和工业发展的推动,人们对工业水化硫铝酸钙的研究和应用将越来越深入,其在相关领域的重要性将进一步得到凸显。

因此,对工业水化硫铝酸钙进行深入研究和探索其发展方向,对于推动相关行业的发展和进步具有重要意义。

1.2 文章结构本文共分为三个部分:引言、正文和结论。

引言部分主要对工业水化硫铝酸钙进行概述,介绍文章的目的和重要性,并提供文章的整体结构。

正文部分包括两个小节:工业水化硫铝酸钙的定义和特点,以及工业水化硫铝酸钙的应用领域。

在工业水化硫铝酸钙的定义和特点部分,将详细介绍其组成成分、物化性质以及工业制备方法等内容。

在工业水化硫铝酸钙的应用领域部分,将探讨其在建材、环保和冶金等工业领域的广泛应用,并举例说明其在实际生产中的效果和作用。

结论部分将总结工业水化硫铝酸钙的重要性和优势,强调其在工业领域的作用和发展前景,并提出展望未来工业水化硫铝酸钙的发展方向。

通过对工业水化硫铝酸钙的研究和分析,我们可以更好地认识其在工业生产中的重要性和应用潜力,为相关行业的发展提供科学依据和技术支持。

PAC的生产技术

引言我国是水资源短缺和污染比较严重的国家之一,目前有全国有300多个大中城市缺水,其中1/3城市严重缺水,已造成严重的经济损失和社会环境问题,缺水城市分布将由目前集中在三北(华北,东北,西北)地区及东部沿海城市逐渐向全国蔓延。

节约用水,治理污水和开发新水源具有同等重要的意义。

大力发展水处理剂对节约用水,治理水污染起着重要作用。

聚合氯化铝(PAC)又称碱式氯化铝、羟基氯化铝。

产品有液体和固体2种。

液体PAC 是淡黄色或无色透明液,但实际色泽因含杂质及盐基度大小不同而异,有黄褐色、灰黑色、灰白色多种。

固体PAC色泽与液体产品类似,其形状也随盐基度而变,盐基度在30%以下时为晶体; 在30—60%为胶状物; 在60 %以上时逐渐变为玻璃体或树脂状。

固体PAC 盐基度在70 %以上时不易潮解,而在70 %以下易吸潮并液化,不便保存。

PAC味酸涩,易溶于水并发生水解,同时伴随着发生电化学、凝聚、吸附和沉淀等物理化学过程。

加热到110℃以上时发生分解,放出氯化氢,并分解为氧化铝。

与酸作用发生解聚作用,使聚合度和碱度降低,最后变成为正铝盐。

与碱作用使聚合度和碱度提高,最终可生成氢氧化铝沉淀或铝酸盐。

与硫酸铝或其它多价酸盐混合时易生成沉淀,一般会降低或完全失去混凝性能。

PAC可用作造纸上胶剂、耐火材料粘接剂、水泥速凝剂、纺织媒染剂。

在医药、制革、化妆品等方面也有应用,工业上最大的用途是作水处理絮凝剂,具有混凝性能好、絮体大、用量少、效率高、沉淀快、适宜范围广等优点,比传统的絮凝剂成本可节省40%以上,已成为国内外公认的一种优良净水剂。

主要用于净化饮用水和给水的特殊水质处理,如除铁、除镉、除氟,除放射性污染、除浮油等,还用于生活污水、工业废水、污泥处理中。

目前PAC是世界上技术成熟、市场销量大的絮凝剂,已有逐步取代传统絮凝剂的趋势。

西欧各国1976年开始生产PAC 作水处理絮凝剂。

美国、加拿大已于1983 年批准PAC 用于城市给水和工业废水处理。

利用沉淀法去除硫酸铝中的铁的机理分析和进展研究-化工论文-化学论文

利用沉淀法去除硫酸铝中的铁的机理分析和进展研究-化工论文-化学论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——我国铝土矿的品位较低,铝土矿中以含铁铝土矿居多,造成工业上制备的硫酸铝产品中铁含量偏高[1-2]。

由于硫酸铝产品中的亚铁离子呈现黄色,使得制备所得的工业硫酸铝溶液为黄绿色液体,这种带有颜色的工业硫酸铝产品远远不能满足如优质造纸、高级织物或对水质要求较高的水处理行业的要求[3-4],因此人们开始关注研究从工业硫酸铝溶液中去除铁离子的方法。

然而,由于铝与铁的化学性质相似,若使用普通的化学分离方法,分离的难度较大,分离的成本较高,同时造成铝出现不同程度的损失[5-6]。

因此,寻找一种操作简便、分离效率高、经济可行的分离方法成为目前亟需解决的问题。

目前国内外硫酸铝分离铁的研究主要集中于以下三种方法:重结晶法、沉淀法、有机萃取法[7]。

其中,利用沉淀法去除硫酸铝中的铁由于操作简单、去除效率较高而应用较为广泛。

沉淀法主要有高锰酸钾/二氧化锰法、铁氰化钾与亚铁氰化钾法、黄钾铁矾/黄铵铁矾法及有机络合法,以下结合目前国内专利申请和论文进行详细机理分析和进展研究。

1 高锰酸钾/二氧化锰法[8-10]1.1 反应机理高锰酸钾为强氧化剂,在溶液中起氧化亚铁离子的作用,反应式如公式(1)所示:5Fe2++MNO4-+8H+5Fe3++Mn2++4H2O (1)反应生成的铁离子发生水解,生成氢氧化铁沉淀,反应式如公式(2)所示:Fe3++3H2OFe(OH)3+3H+(2)同时,过量的高锰酸钾与硫酸锰发生反应,生成活性二氧化锰,反应式如公式(3)所示:+- +++ +3Mn 2MnO2HO5MnO4H4222(3)反应生成的活性二氧化锰吸附氢氧化铁沉淀,生成棕色的共沉淀。

此过程促使了铁离子的水解反应往正反应方向进行,从而使硫酸铝溶液中的铁以沉淀形式析出。

1.2 研究进展林更等人的研究表明,在温度为90 ℃、沉淀时间30 min 时,控制碱式硫酸铝的浓度为 3.0 g/L,铁离子与二氧化锰摩尔比为1℃2~1℃4,此时的除铁效果最佳[11]。

PAC的生产技术

PAC的生产技术我国是水资源短缺和污染比较严峻的国家之一,目前有全国有300多个大中都市缺水,其中1/3都市严峻缺水,已造成严峻的经济缺失和社会环境问题,缺水都市分布将由目前集中在三北(华北,东北,西北)地区及东部沿海都市逐步向全国蔓延。

节约用水,治理污水和开发新水源具有同等重要的意义。

大力进展水处理剂对节约用水,治理水污染起着重要作用。

聚合氯化铝(PAC)又称碱式氯化铝、羟基氯化铝。

产品有液体和固体2种。

液体PAC 是淡黄色或无色透亮液,但实际色泽因含杂质及盐基度大小不同而异,有黄褐色、灰黑色、灰白色多种。

固体PAC色泽与液体产品类似,其形状也随盐基度而变,盐基度在30%以下时为晶体; 在30—60%为胶状物; 在60 %以上时逐步变为玻璃体或树脂状。

固体PAC 盐基度在70 %以上时不易潮解,而在70 %以下易吸潮并液化,不便储存。

PAC味酸涩,易溶于水并发生水解,同时相伴着发生电化学、凝聚、吸附和沉淀等物理化学过程。

加热到110℃以上时发生分解,放出氯化氢,并分解为氧化铝。

与酸作用发生解聚作用,使聚合度和碱度降低,最后变成为正铝盐。

与碱作用使聚合度和碱度提高,最终可生成氢氧化铝沉淀或铝酸盐。

与硫酸铝或其它多价酸盐混合时易生成沉淀,一样会降低或完全失去混凝性能。

PAC可用作造纸上胶剂、耐火材料粘接剂、水泥速凝剂、纺织媒染剂。

在医药、制革、化妆品等方面也有应用,工业上最大的用途是作水处理絮凝剂,具有混凝性能好、絮体大、用量少、效率高、沉淀快、适宜范畴广等优点,比传统的絮凝剂成本可节约40%以上,已成为国内外公认的一种优良净水剂。

要紧用于净化饮用水和给水的专门水质处理,如除铁、除镉、除氟,除放射性污染、除浮油等,还用于生活污水、工业废水、污泥处理中。

目前PAC是世界上技术成熟、市场销量大的絮凝剂,已有逐步取代传统絮凝剂的趋势。

西欧各国1976年开始生产PAC 作水处理絮凝剂。

美国、加拿大已于1983 年批准PAC 用于都市给水和工业废水处理。

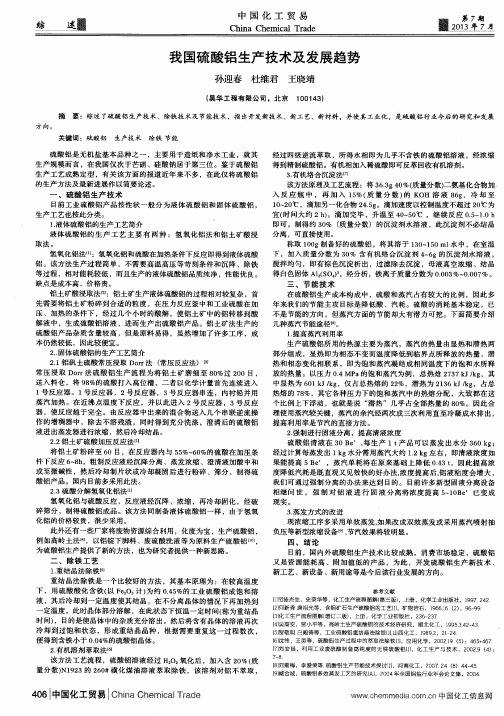

我国硫酸铝生产技术及发展趋势

三 、节 能技术

在硫 酸铝 生产 成本 构成 中,硫酸 和蒸 汽 占有 较 大的 比例 ,因 此 多 年来 我们 的节能 主攻 目标是 降低 酸 、汽 耗。硫 酸 的消耗 基本 稳定 ,已 不是 节能 的方 向 ,但蒸 汽 方面 的节能 却 大有潜 力可 挖 。下面 简要 介 绍 几种蒸 汽节能途 径【 8 ] 。

铝 。该方法 生产 过程 简单 ,不 需要 高温 高压 等苛 刻 条件和 沉 降 、除铁 等过程 ,相对 能耗较 低 ,而 且生产 的液体 硫酸铝 品质纯净 ,性 能优 良 。 缺点是 成本高 ,价格 贵 。 铝土 矿酸浸 取法 1 :铝 土矿生产 液体硫 酸铝 的过程相 对较复杂 ,首 先需要 将铝 土矿 粉碎 到 合适 的粒 度 ,在 压 力反应 釜 中和工 业硫 酸在 加 压 、加热 的条件 下 ,经 过几个 小 时的 酸解 ,使铝 土 矿 中的铝转 移到 酸 解液 中,生成硫 酸铝 溶 液 ,进而 生产 出硫酸 铝产 品。铝 土矿法 生产 的 硫酸 铝产 品杂质 含 量较 高 ,但是 原料 易得 ,虽然 增 加了许 多工 序 ,成 本仍 然较低 ,因此 较便宜 。 2 . . 固体 硫酸铝 的生产 工艺 简介 2 . 1铝矾土 硫酸常压 浸取 D o r r 法 ( 常压反 应法) [ 3 1 常压 浸取 D o r r 法 硫 酸铝 生 产 流 程 为将 铝 土 矿磨 细 至 8 0 %过 2 0 0目 , 送入 料仓 ,将 9 8 %的硫酸打 入 高位槽 ,二 者 以化 学 计量 首先 连续进 入

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我国硫酸铝生产技术及发展趋势

摘要:综述了硫酸铝生产技术、除铁技术及节能技术,指出开发新技术、新工艺、新材料,并使其工业化,是硫酸铝行业今后的研究和发展方向。

关键词:硫酸铝生产技术除铁节能

硫酸铝是无机盐基本品种之一,主要用于造纸和净水工业,就其生产规模而言,在我国仅次于芒硝、硅酸钠居于第三位。

鉴于硫酸铝生产工艺成熟定型,有关该方面的报道近年来不多,在此仅将硫酸铝的生产方法及最新进展作以简要论述。

一、硫酸铝生产技术

目前工业硫酸铝产品按性状一般分为液体硫酸铝和固体硫酸铝,生产工艺也按此分类。

1.液体硫酸铝的生产工艺简介

液体硫酸铝的生产工艺主要有两种:氢氧化铝法和铝土矿酸浸取法。

氢氧化铝法[1]:氢氧化铝和硫酸在加热条件下反应即得到液体硫酸铝。

该方法生产过程简单,不需要高温高压等苛刻条件和沉降、除铁等过程,相对能耗较低,而且生产的液体硫酸铝品质纯净,性能优良。

缺点是成本高,价格贵。

铝土矿酸浸取法[2]:铝土矿生产液体硫酸铝的过程相对较复杂,首先需要将铝土矿粉碎到合适的粒度,在压力反应釜中和工业硫酸在加压、加热的条件下,经过几个小时的酸解,使铝土矿中的铝转移到酸解液中,生成硫酸铝溶液,进而生产出硫酸铝产品。

铝土矿法生产的硫酸铝产品杂质含量较高,但是原料易得,虽然增加了许多工序,成本仍然较低,因此较便宜。

2..固体硫酸铝的生产工艺简介

2.1 铝矾土硫酸常压浸取Dorr法(常压反应法)[3]

常压浸取Dorr法硫酸铝生产流程为将铝土矿磨细至80%过200目,送入料仓,将98%的硫酸打入高位槽,二者以化学计量首先连续进入1号反应器。

1号反应器,2号反应器,3号反应器串连,内衬铅并用蒸汽加热。

在近沸点温度下反应,并以此进入2号反应器,3号反应器,使反应趋于完全。

由反应器中出来的混合物送入几个串联逆流操作的增稠器中,除去不溶残渣,同时得到充分洗涤,澄清后的硫酸铝液进出蒸发器进行浓缩,然后冷却结晶。

2.2铝土矿硫酸加压反应法[1]

将铝土矿粉碎至60目,在反应器内与55%~60%的硫酸在加压条件下反应6~8h,粗制反应液经沉降分离、蒸发浓缩、澄清液加酸中和或至微碱性,然后冷却制片状或冷却凝固后进行粉碎、筛分,制得硫酸铝产品。

国内目前多采用此法。

2.3 硫酸分解氢氧化铝法[1]

氢氧化铝与硫酸反应,反应液经沉降、浓缩,再冷却固化,经破碎筛分,制得硫酸铝成品。

该方法同制备液体硫酸铝一样,由于氢氧化铝的价格较贵,很少采用。

此外还有一些厂家将废物资源综合利用,化废为宝,生产硫酸铝,例如高岭土法[4],以铝锭下脚料、废硫酸洗液等为原料生产硫酸铝[16],为硫酸铝生产提供了新的方法,也为研究者提供一种新思路。

二、除铁工艺

1.重结晶法除铁[5]

重结晶法除铁是一个比较好的方法,其基本原理为:在较高温度下,用硫酸酸化含铁(以Fe2O3计)为约0.45%的工业硫酸铝成饱和溶液,其后冷却到一定温度使其结晶,在不分离晶体的情况下再加热到一定温度,此时晶体部分溶解,在此状态下恒温一定时间(称为重结晶时间),目的是使晶体中的杂质充分溶出。

然后将含有晶体的溶液再次冷却到过饱和状态,形成重结晶晶种,根据需要重复这一过程数次,便得到含铁小于0.04%的硫酸铝晶体。

2.有机溶剂萃取法[6]

该方法工艺流程,硫酸铝溶液经过H2O2氧化后,加入含20%(质量分数)N1923的260#磺化煤油溶液萃取除铁,该溶剂对铝不萃取,经过四级逆流萃取,所得水相即为几乎不含铁的硫酸铝溶液,经浓缩得到精制硫酸铝。

有机相加入稀硫酸即可反萃回收有机溶剂。

3.有机络合沉淀法[7]

该方法原理及工艺流程:将36.3g 40%(质量分数)二氨基化合物加入反应瓶中,再加入15%(质量分数)的KOH溶液86g,冷却至10~20℃,滴加另一化合物24.5g。

滴加速度以控制温度不超过20℃为宜(时间大约2 h)。

滴加完毕,升温至40~50℃,继续反应0.5~1.0 h即可。

制得约30%(质量分数)的沉淀剂水溶液,此沉淀剂不必结晶分离,可直接使用。

称取100g制备好的硫酸铝,将其溶于130~150 ml水中,在室温下,加入质量分数为30% 含有机络合沉淀剂4~6g的沉淀剂水溶液,搅拌均匀,即有棕

色沉淀析出,过滤除去沉淀,母液真空浓缩、结晶得白色固体Al2(SO4)3,经分析,铁离子质量分数为0.003%~0.007%。

三、节能技术

在硫酸铝生产成本构成中,硫酸和蒸汽占有较大的比例,因此多年来我们的节能主攻目标是降低酸、汽耗。

硫酸的消耗基本稳定,已不是节能的方向,但蒸汽方面的节能却大有潜力可挖。

下面简要介绍几种蒸汽节能途径[8]。

1.提高蒸汽利用率

生产硫酸铝所用的热源主要为蒸汽,蒸汽的热量由显热和潜热两部分组成,显热即为相态不变而温度降低到临界点所释放的热量,潜热和相态变化相联系,即为饱和蒸汽凝结成相同温度下的饱和水所释放的热量。

以压力0.4 MPa的饱和蒸汽为例,总热焓2737 kJ /kg,其中显热为601 kJ /kg,仅占总热熔的22%,潜热为2136 kJ /kg,占总热熔的78%,其它各种压力下的饱和蒸汽中的热熔分配,大致都在这个比例上下浮动,也就是说“潜热”几乎占全部热量的80%。

因此合理使用蒸汽较关键,蒸汽的余汽经两次或三次利用直至冷凝成水排出,提高利用率是节汽的直接方法。

2.强制进行固液分离,提高清液浓度

硫酸铝清液在30 Be′,每生产1 t产品可以蒸发出水分360 kg;经过计算每蒸发出1 kg水分需用蒸汽大约1.2 kg左右,即清液浓度如果能提高5 Be′,蒸汽单耗将在原来基础上降低0.43 t,因此提高浓度降低汽耗是既直观又见效快的好办法,浓度提高后,铝液粘度会增大,我们可通过强制分离的办法来达到目的。

目前许多新型固液分离设备相继问世,强制对铝液进行固液分离将浓度提高5~10Be′已变成现实。

3.蒸发方式的改进

现浓缩工序多采用单效蒸发,如果改成双效蒸发或采用蒸汽喷射抽负压等新型浓缩设备[9] ,节汽效果将较明显。

四、结论

目前,国内外硫酸铝生产技术比较成熟,消费市场稳定,硫酸铝又是资源能耗高、附加值低的产品,为此,开发硫酸铝生产新技术、新工艺、新设备、新用途等是今后该行业发展的方向。

参考文献

[1]司徒杰生、史荣华等,化工生产流程图解(第三版),上册,化学工业出版社,1997,242.

[2]何新秀唐祖光等,含铝矿石生产硫酸铝的工艺[J],矿物岩石,1966,16(2),96-99.

[3]化工生产流程图解(增订二版),上册,化学工业初版社,236-237

[4]吴高安,贺小平等,高岭土生产硫酸铝的技术经济研究,湖北化工,1995,3,42-43.

[5]贺敬明白殿涛等,工业硫酸铝重结晶法除铁[J],山西化工,1989,2,21-24.

[6]沈纬,王英等,硫酸铝生产过程中的萃取法除铁[J],应用化学,2002,19(5):465+467.

[7]刘安昌,利用工业废硫酸制备高纯度的无铁硫酸铝[J],化工生产与技术,2002,9(4):7-8.

[8]刘菊梅,李爱荣等. 硫酸铝生产节能技术探讨[J],河南化工,2007. 24(8)44-45.

[9]臧金城,硫酸铝多效蒸发工艺的研究[A],2004年全国铝盐行业年会论文集,2004.。