棒材连轧机生产圆钢的孔型优化

优化轧制工艺提升棒材线生产效率

安徽冶金

11

优化轧制工艺提升棒材线生产效率

和丽辉焦魁明宋红伟任毅陶永佳

(芜湖新兴铸管有限责任公司)

摘要主要介绍芜湖新兴铸管轧钢小棒生产线通过对轧制工艺的优化,充分发掘设备潜能, 打破生产提速提产的制约瓶颈,有效提高生产效率,达到降本增效的目的,为棒材生产线在不升级 设备能力的前提下,进一步提高生产效率提供一种有效的思路。

Abstract Mainly introduces the bar production line in Steel Rolling Department of Wuhu Xinxing Ductile Iron Pipes Co. , Ltd. Through optimizing the rolling process, fully exploit!ng the potential of equipments, breaking the bottleneck

of production speed and improving production efficiency effectively to the purpose of cost reduction and efficiency im・

provement. Meanwhile, it also offers an effective way to further improve production efficiency of bar production line without upgrading equipment.

关键词工艺优化螺纹钢提速提产挖掘设备潜能

Optimizing Rolling Process to Improve Production Efficiency of Bar Line

优化连轧工艺 提高圆钢质量

关 键词 : 钢 ; 轧 连轧 ; 圆钢 ; 面质量 ; 径偏 差 表 直

按生产工 序的前后 , 擦伤分为 两类 : 一类 是轧

制擦 伤 , 轧 时 红 坯 不 稳 定 , 轧 机 组 的滑 动 导 卫 粗 粗

产 生 的擦 伤 比 较 严 重 , 反 映 到 成 品 表 面 已不 明 但

辊道 进行 加 速 , 8及 以上 规 格 因单 重 较 大 极 易 产 生表 面擦 伤 。更 换 或 修 磨 产 生 擦 伤 的辊 道 和 制 动 板 是一 种 方 法 , 要 确 认 何 处 产 生 擦 伤 是 个 难 点 , 但

控 制 , 轧 机 组 配 有 6个 立 式 活 套 。到 19 精 9 9年 底 该 生 产线 实 际 年产 量 已达 5 0万 t圆 钢产 品 比例 也 ,

在 逐 年上 升 , 2 0 年 已达 7 %。 1 9 在 01 5 9 8年 前 随 着

圆钢 产量 比例 的不 断增 长 , 圆钢产 品的表 面擦 伤 、 头 尾耳 子 、 径偏 差和椭 圆度超 差问题显 得 比较 突 出。 直

钢 坯

l一 V 轧机组 V 7粗

8 v 机 。 H中 三 轧组

8 - H

9 : - 冷 。机 精 组 - 却 轧 穿 水

仪 ( 选 ) 可

加 热

剪

剪

t 一度 出 ・ 料 剔

…

,

。

连轧棒材轧机切分孔型系统探索与实践

于 精 轧 机 组 带立 辊 ( 者 平 立 可 转 换 ) 或 的连 轧 线 ,

这种 孔 型 系统 最 大特 点是 可 以实现 无 扭 轧制 。两

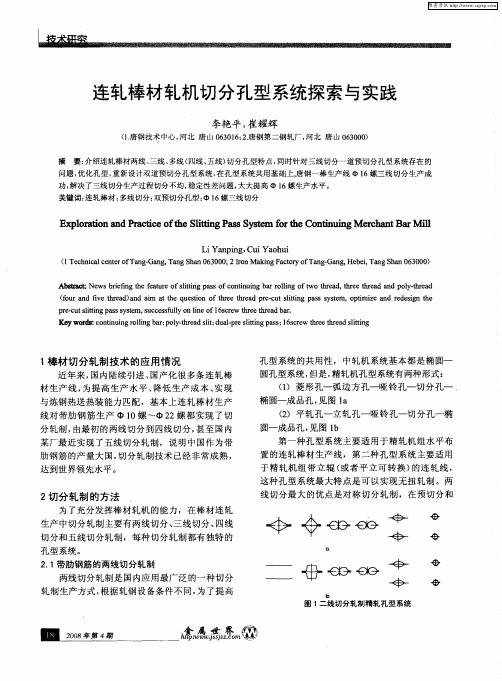

2切 分 轧 制 的 方 法

.

线 切分 最 大 的优 点是 对称 切 分 轧 制 ,在 预 切分 和

为了充 分 发挥 棒材 轧机 的 能力 ,在 棒 材 连轧

生产中切分轧制主要有两线切分 、 三线切分、 四线

切 分和 五 线切 分轧 制 ,每 种 切分 轧பைடு நூலகம்制 都有 独特 的

孔 型系 统 。

令 西; : 母 铅: :

图1 切分轧制精轧孔型系统

21带肋钢 筋 的两线 切分 轧制 .

p ec t l t gp s s m, u c s f l n l eo 6 c e t r et r a a . r—u ii a s y t st n s e s c e s l o n f1 sr w e e db r u y i h h

Ke ywo d : o t un ln a oytra l; u l r lt gp s; 6 ce tretra iig rs c ni igr l gb rp l- edsi d a- esii as 1 srw e e ds tn n oi h t p tn h h lt

LiYa p n Cui o u n i g, Ya h i

( e h ia e tr f a gGa g Ta gS a 6 0 0 2Io a igF coyo Ta gGa g He e, a gS a 6 0 0 1T c nc l ne T n — n , n h 0 3 0 ; nM kn a tr f n — n , b iT n h 0 3 0 ) c o n r n

Φ430mm轧机圆钢轧制孔型设计及优化

0 引言 河冶科技的 Φ 430 mm 轧机型式为三机架三辊 半开口横列式ꎬ专门生产高速钢圆钢ꎮ 一直以来ꎬ此 轧机用 100 mm × 100 mm 的方锻坯做为坯料生产 Φ 40 ~ 60 mm 圆钢ꎬ一架轧辊采用箱形孔型系统 9 道次ꎬ二架采用万能孔型系统生产圆钢ꎬ四道次分别 是方 - 扁 - 立圆 - 椭圆ꎬ以轧制不同规格产品ꎮ 目 前ꎬ生产工艺较顺畅ꎮ 随着市场的发展ꎬ产品销售旺 盛ꎬ出现了供不应求的局面ꎮ 将 Φ 430 mm 轧机所

收稿日期:2018 - 10 - 22 作者简介:梁敬斌(1966 - ) ꎬ男ꎬ硕士ꎬ高级工程师ꎬ1989 年毕业于唐 山工程技术学院冶金系金属压力加工专业ꎬ现在河冶科技股份有限 公司从事高速钢生产方面的工作ꎬE - mail: ljb@ sina. com

56

用方坯料由 100 mm × 100 mm 改为 110 × 110 mmꎬ 每月产量 可 提 高 20% ꎬ 但 须 重 新 设 计 专 用 开 坯 孔 型ꎬ既要保 证 在 开 坯 各 道 能 实 现 正 常 咬 入ꎬ 减 少 劈 头ꎬ同时也要考虑与现有孔型的共用性ꎬ使其达到优 质、高产、低耗的目的ꎮ 1 设计思路 Φ 430 mm 轧机由 100 mm × 100 mm 方坯改用 110 mm × 110 mm 方坯做坯料ꎬ一架由原来的箱形 孔型系统改为箱形 - 方形 - 菱形孔型系统( 图 1)ꎬ 生产道次仍为 9 道次ꎻ二架不变ꎬ四道次分别是方 - 扁 - 立圆 - 椭圆ꎮ 这样一方面利用箱形孔型沿轧件 整个宽度变形量大而均匀ꎬ速度差小、咬入好ꎬ孔型

(1. Heye Science and Technology Co. ꎬ Ltd. ꎬ Shijiazhuangꎬ Hebeiꎬ 052165ꎻ 2. Hebei High Speed Tool Steel Engineering and Technology Research Centerꎬ Shijiazhuangꎬ Hebeiꎬ 052165) Abstract: The necessity of replacing 100 mm × 100 mm billet with 110 mm × 110 mm billet in 430 mm roll ̄ ing mill to produce high speed round steel is introduced. The selection of pass systemꎬ pass designꎬ bitingꎬ rolling pass number and distribution are discussedꎬ and the commonality with existing pass is also considered. Through pass design and optimizationꎬ the shortcomings of the original 100 mm × 100 mm billet are im ̄ provedꎬ the quality of round steel is improvedꎬ the phenomenon of heavy skinꎬ folding and splitting head is reducedꎬ and the rolling energy consumption is balanced. At the same timeꎬ the production capacity of forg ̄ ing billet is greatly increasedꎬ and the annual output is increased by 20% . The purpose of high qualityꎬ high yield and low consumption is achieved. Key Words: high - speed steelꎻ passꎻ pass numberꎻ spreadꎻ reductionꎻ nip

棒材轧制孔型设计

孔型设计本设计以φ28mm圆钢为代表产品进行设计。

1 孔型系统的选择圆钢孔型系统一般由延伸孔型系统和精轧孔型系统两部分组成。

延伸孔型的作用是压缩轧件断面,为成品孔型系统提供合适的红坯。

它对钢材轧制的产量、质量有很大的影响,但对产品最后的形状尺寸影响不大。

常用的延伸孔型系统一般有箱形、菱—方、菱—菱、椭—方、六角—方、椭圆—圆、椭圆—立椭圆等;精轧孔型系统一般是方—椭圆—螺或圆—椭圆—螺孔型。

本设计采用无孔型和椭圆—圆孔型系统。

1.1无孔型轧制法优点:(1)由于轧辊无孔型,改轧产品时,可通过调节辊缝改变压下规程。

因此,换辊、换孔型的次数减少了,提高了轧机作业率。

(2)由于轧辊不刻轧槽,轧辊辊身能充分利用;由于轧件变形均匀,轧辊磨损量少且均匀,轧辊寿命提高了2~4倍。

(3)轧辊车削量少且车削简单,节省了车削工时,可减少轧辊加工车床。

(4)由于轧件是在平辊上轧制,所以不会出现耳子、充不满、孔型错位等孔型轧制中的缺陷。

(5)轧件沿宽度方向压下均匀,故使轧件两端的舌头、鱼尾区域短,切头、切尾小,成材率高。

(6)由于减小了孔型侧壁的限制作用,沿宽度方向变形均匀,因此降低了变形抗力,故可节约电耗7%。

1.2椭圆—圆孔型系统优点:(1)孔型形状能使轧件从一种断面平滑的过渡到另一种断面,从而避免由于剧烈不均匀变形而产生的局部应力。

(2)孔型中轧出的轧件断面圆滑无棱、冷却均匀,从而消除了因断面温度分布不均而引起轧制裂纹的因素。

(3)孔型形状有利于去除轧件表面氧化铁皮,改善轧件的表面质量。

(4)需要时可在延伸孔型中生产成品圆钢,从而减少换辊。

缺点:(1)延伸系数小。

通常延伸系数不超过1.30~1.40,使轧制道次增加。

(2)变形不太均匀,但比椭圆—方孔型要好一些。

(3)轧件在圆孔型中稳定性差,需要借助于导卫装置来提高轧件在孔型中的稳定性,因而对导卫装置的设计、安装及调整要求严格。

(4)圆孔型对来料尺寸波动适应能力差,容易出耳子,故对调整要求高。

无缝钢管连轧机组生产线穿孔机工艺设计优化

无缝钢管连轧机组生产线穿孔机工艺设计优化摘要:以∅159mm无缝钢管连轧机组生产线穿孔机为例,简单介绍多孔型生产工艺及存在的问题,着重推导并提出穿孔机工艺设计优化方案,对于这类连轧机组生产线穿孔机工艺设计具有一定的参考意义。

关键词:穿孔机主电机;成材率;孔型∅159mm无缝钢管连轧机组生产线国际最先进的三辊连轧管机,其装备水平处于一流水平。

该生产线核心设备为穿孔+连轧+张力减径,早期由于该生产线投资较高,部分厂家为节省投资将核心设备改为穿孔+连轧+定径,且穿孔机主电机功率改小,造成生产过程中孔型较多,产能受到严重制约,降低该类型生产线的成材率,且无法轧制高合金钢种。

为提高该类型生产线的产能及轧制钢种,首先对该生产线穿孔机进行改造。

1现有的连轧管生产线穿孔机生产现状1.1穿孔机工艺参数穿孔机入口管坯规格:直径:Ф130mm、Ф185mm、Ф210mm;长度:1.8m~4.5m;最大管坯根重:~1226kg;穿孔机出口毛管规格:外径:Ф140mm、Ф205mm、Ф229mm;长度:max.10m;壁厚:13.38~40.38mm;最大根重:~1226kg;钢种:普通碳素钢、优质碳素钢、中低合金钢;年产能:27.28万吨。

1.2穿孔机设备参数型式:带导板的锥形辊穿孔机,轧辊上下布置,导板左右布置;类型:菌式穿孔机;前台金属线长度:4.5m;一段后台金属线长度:10m;轧辊直径:Φ900~Φ1000 mm,长度750mm;轧制速度: 0.54~1.1m/s;轧辊转速: 114 r/min(额定);送进角:6º~12º 可调;辗轧角:15º(固定);轧机辊缝最大开口度(两轧辊均为Φ1000mm时): 300mm;主传动主电机:功率:1500kW,电压:750V(DC),转速:550/1000 r/min;过载系数:2,冷却方式:IC86W,数量:2×2台;万向接轴:型号:SWF550;回转直径:Ф550 mm;公称转矩:800kN·m;主传动减速机:速比:~4.8125;最大输出扭矩:~450 kN·m。

连轧机组生产大规格圆钢的开发及实践-最新文档资料

连轧机组生产大规格圆钢的开发及实践1、前言随着国内汽车制造、机电设备和工业机械设备制造等行业的迅猛发展,国内大规格棒材产品的需求也与日俱增[1]。

相当部分大规格圆钢仍由锻锤和650轧机或者二辊可逆轧机生产,特别是大于250mm的圆钢仍由锻锤来生产[2]。

锻锤生产大圆钢其断面一般呈八边形,其圆度较难控制;而650轧机或者二辊可逆轧机生产产品精度不容易控制,并且成材率很低[3]。

本文在生产实践的基础上,以Φ310mm圆钢为例介绍一种新型连轧机组生产大规格圆钢的孔型系统。

2、孔型系统的设计为克服大规格圆钢轧制过程中的咬入问题和变形不均匀问题,设计了三种类型的孔型,分别为咬入孔型、成品前孔型和成品孔型。

方形或者矩形来料经过这三个道次的轧制,获得满足设计精度要求的圆钢。

这样有效分配了方形或者矩形轧件转变成圆形产品的变形量,提高了产品精度和降低了轧辊消耗。

本实例来料的尺寸为340mm×340mm,连轧机的轧辊直径为1050mm。

设计的孔型系统构成如下:2.1咬入孔型的设计此孔型主要改善大规格圆钢轧制过程中的咬入问题。

其主要孔型尺寸为:Bk1=B+(30~80)mm=380mm,bk1=B-(0~15)mm= 325mm,RK1=2d=620mm,由于大规格圆钢的成品孔槽深度一般较深,因而主要考虑轧辊强度。

h1=(0.08~0.12)D辊=95mmS1=d-(15~50)mm-2h1=90mm式中BKi为孔槽宽度,bki为孔槽底宽,hi为孔槽深度,RKi 为椭圆孔槽底圆弧半径,Si为孔型的辊缝,B为来料宽度,d为设计成品名义直径,D辊为连轧机轧辊的最大直径。

2.2成品前孔型的设计此孔型主要用于配合成品孔型控制成品尺寸。

主要孔型尺寸如下:BK2=d+Δh+(5~30)mm=350mm,bk2=d+Δh-(5~15)mm=309mm,RK2=d=310mm。

为了保证产品的精度,该辊缝值不易过大,从而该孔型孔槽深度较深,并且该孔型担负较大的变形量,容易成为轧制的瓶颈,建议采用:S2=(0.1~0.15)d=50mmh2=0.5d-(15~50)mm-S2=100mm,式中,Δh为成品道次的压下量。

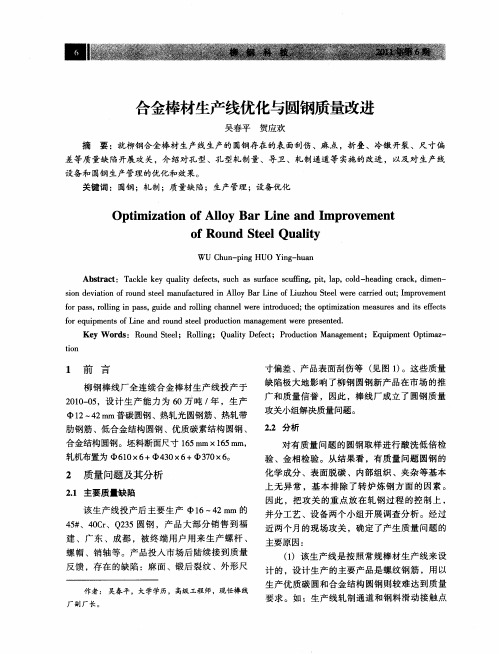

合金棒材生产线优化与圆钢质量改进

螺纹钢 的数据 ,容易造成孔型 老化 而产 生质量

问题 。

改前

()大部分棒 材生产线 的职工没有 生产圆 3 钢 的经验 ,没有充分认识到轧制优质 圆钢 和螺 纹钢在质量控制上 的差别 ,因此 ,在料 型控 制

和轧机张力 的调整上不够严格和精细 。折叠 缺 陷大部分是 中间料型出耳子造成的。

柳钢棒线厂全连续合金棒材生产线投产于 2 1— 5 0 0 0 ,设计生 产能力为 6 O万吨 / ,生产 年 1 ~ 2 m普碳 圆钢 、热轧光圆钢筋 、热轧带 2 4m 肋钢筋 、低合金结构 圆钢 、优质碳素结构圆钢 、 合金结构圆钢。坯料断面尺寸 15 m×15 m, 6 m 6 m

作者 : 吴春平 ,大学学历 ,高级工程 师,现任棒线

厂 副 常 规 棒 材 生 产 线 来 设 1

计 的 ,设计生产 的主要产 品是螺纹钢筋 ,用 以 生产优质碳 圆和合金结构 圆钢则较难达到质量 要求 。如 :生产线轧制通道 和钢料滑动接触点

3 改进 内容及其效果

31 改进 孔 型 .

改进所有规格产 品的成 品孔孔型 以适应用

户的产品正公差要求 。图 2  ̄2 m成 品孔 是 0i f l

近两个月 的现场攻关 ,确定 了产生质量问题的

主要原 因 :

4 # 0 r 25圆钢 ,产品大部分销售 到福 5 、4 C 、Q 3 建 、广东 、成都 ,被终 端用户用来 生产螺杆 、 螺帽 、销轴等 。产 品投入市场 后陆续接到质量 反馈 ,存在 的缺陷 :麻面 、锻 后裂纹 、外形 尺

旧_

a 锻后裂纹

b 折叠

c 刮伤

d麻面

图 1 全 连续 合金 棒材 生产 线投 产后 产 品主要 质量 缺 陷形貌

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中图分类号 : TG3 3 2 +. 1 3

文献 标 识 码 : A

文章编号 : 1 6 7 4 - 0 9 7 1 ( 2 0 1 3 ) 0 3 — 0 4 5 — 0 3

O pt i mi z a t i o n 0 f Pa s s f o r Ro und Ba r Pr o duc e d by C0 nt i nu0 us Ba r M i l l

较 困难 , 主要 表 现 : 轧制道次多 , 故 障率 高 , 废 次 品

多 。 目前 平 均 班 产 在 7 0 支钢 2 0 5吨左 右 。2 0 1 2 年

其具体组成为 : 8 4 0 m m× 4 m m粗轧机组 、

7 3 0 mm x 4 mm+ 西5 1 0 n l m ×2 mm中 轧 机 组 、 5 1 0 m m X 2 m m+ 4 , 4 2 0 mm x 4 mm预精轧 机组 、 3 6 0 mm x6 mm精轧 机组 。

1 - 1 1 月轧制 ≤西2 5 m m圆热废 2 9 . 8 8 5 吨, 其通过率

为9 9 . 6 9 %; 尺寸 超差 6 6 0 吨( 9 9 %为抽 油杆 ) , 尺寸 合

格 率仅 为 9 3 %;

北 兴 特 钢 生 产 的钢 种 主要 集 中在 碳 结 、 合结 、 轴 承 钢 三大 类 。原 设计 采 用 1 8 0 mm x 1 8 0 mm方连 铸 坯 生 产 的 圆 钢 规 格 1 6 mm~西7 5 l n m, 共计 3 2

第1 9 卷 总第 7 6 期 2 0 1 3 年第 3 期

特 钢技 术

S p e c i a l S t e e l Te c h n o l o g y

V o 1 . 1 9 ( 7 6 )

2 0 1 3 . No . 3

棒 材 连 轧 机 生 产 圆钢 的 孔 型优 化

刘树 军

( 东北特钢集 团北 满特殊钢有 限责任公 司, 齐齐哈尔 1 6 1 0 4 1 ) 摘 要: 针 对北兴公 司连轧 线存在 的孔型 系统繁 杂、 兼容性差 、 配辊 困难等 问题 , 对现有孔型 系统及相关

规 格 提 出 了优 化 重 组 方 案 , 并 制 定 了相 应 的 工 艺技 术 及 操 作 规 范 , 从 而 简化 了孔 型 系列 , 降低 了 配辊 难 度 与 废 品率。

s i m p l i i f e d . d i ic f u l t y l e v e l o f r o l 1 d i s t r i b u t i o n a n d r e j e c t r a t i o w e r e r

主轧线 由 2 2 架平 、 立 交替 布置 短应 力轧 机组 成 ( 注: 第 一架 为水平 轧机 ) , 。

需 求 的增 大 , 北兴 公 司合 同量 的增 加 , 北兴 采 用 2 5 0

m m x 2 8 0 mm x 6 0 0 0 mm矩 形坯 轧 制上 述 规格 小 圆

Ke y wo r d s : Co n t i n u o u s b a r mi l l , P a s s , Ro u n d b a r , Op t i mi z a t i o n

一

一

行 的 目的 。

刖

置

近 年来 , 随 着 西1 9 m m~ 西2 8 mm规 格 圆钢 市 场

L i u S h u i u n

( B e i ma n S p e c i a l S t e e l C o . , N o r t h e a s t S p e c i a l S t e e l G r o u p , Q i q i h a e r 1 6 1 0 4 1 )

个 规 格 。 目前 采 用 的坯 料 为 2 5 0 mm x 2 8 0 ‘ m 能

对 于这 套 国 内先 进 的棒 材连 轧 机 , 北 兴原 设 计

Ab s t r a c t :F o c u s o n p r o b l e ms o f c o mp l i c a t e d p a s s s y s t e m, p o o r c o mp a t i b i l i t y , a n d d i ic f u l t r o l l d i s t r i b u t i o n w h i c h e x i s t e d i n c o n t i n u o u s mi l l l i n e o f B e i x i n g Co mp a n y , o p t i mi z a t i o n p l a n o f p r e s e n t p a s s s y s t e m a n d p a s s s p e c i — i f c a t i o n w a s p r o p o s e d .Ap p r o p ia r t e p r o c e s s a n d o p e r a t i o n s p e c i f i c a t i o n w e r e e s t a b l i s h e d ,S O t h e p a s s s y s t e m w a s