门座起重机新型变幅机构的多目标优化

四连杆门座起重机变幅轨迹计算的改进

标为 HY 的坐 标值表示。

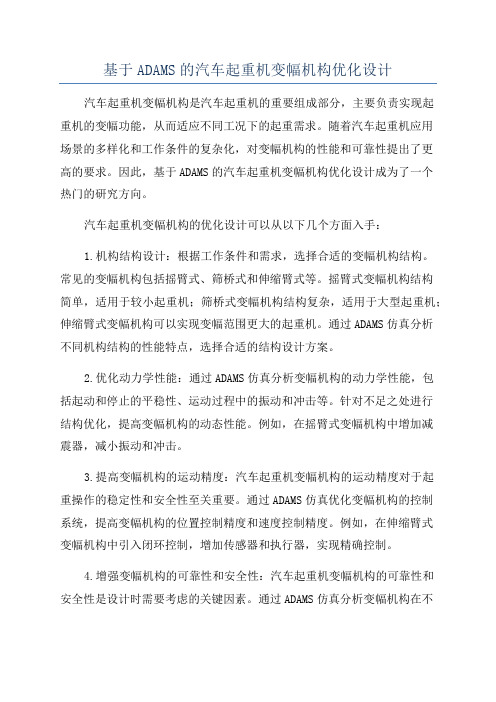

图 1 中符 号意义如下: FM-大拉杆长 度 ;ME - 象 鼻 梁后段长度; SE-象鼻梁前 段 长 度 ;OE -

y F

P

O

M L

E α3

α1 α2

R

S HY

X

图 1 四连杆门座机臂架系统计算简图

2 传统的计算方法

主臂架长度;HY-象鼻梁端点 S 距主臂架下铰点的垂直距

的交流洽谈。

机械工程师 2012 年第 6 期 193

从而使润滑油经动力活塞环窜入燃烧室形成爆燃,在活

塞内部和动力缸排气口周围形成大量积碳。同时,活塞总

成运动过程中受到的摩擦力加大。

因排量未改变,为克服额外的摩擦阻力,机组需要多

做功率维持运行,因此机组功率加大。在动力缸内,活塞

顶部和缸盖内壁因爆燃受到的热应力相应增加,在超过

缸盖的疲劳极限后,最终导致缸盖产生裂纹。

(编辑 昊 天)

!!!!!!!!!! 作者简介:吴勇(1976-),男,工程师,主要从事油气田压缩机故障处理

与设计制造工作。 收稿日期:2012- 03- 09

192 机械工程师 2012 年第 6 期

解决方案

工艺 / 工装 / 模具 / 诊断 / 检测 / 维修 / 改造 SOLUTION

α2-OS 与水平线夹角;α3-象鼻梁前段与水平线夹角。 传统解析法设计四连杆组合臂架设计时,象鼻梁端

如图 1,以主臂架下铰点 O 为原点建立坐标系,则象 离;FP-大拉杆下铰点距主臂架下铰点的垂直距离;PO-大

鼻梁端点 S(以下简称端点 S)的位置以横坐标为 R,纵坐 拉杆下铰点距主臂架下铰点的水平距离;α1-主臂架倾角;

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

5070门座式起重机变幅机构制动改造方案

全事 故 。 为 了解 决 ቤተ መጻሕፍቲ ባይዱ 述 门 座 式 起 重 机 变 幅 机 构 各 种 事

故 ,拟 在 中大 型 门座 式 起 重机 变 幅机 构 (以及 大 型 门 座式 起 重 机 的起 升 机 构 )低速 轴 设 置安 全 保 护制 动 , 这样可 以有效解决 上述 各种问题 ,避免臂架坠落 、 “溜钩”、高速轴断裂 、高速齿轮剃齿等安全事故 。

2.2 安 装 低 速轴 制动 器 制动 参 数确 定

图 1 管 路 布 置 方 案

根 据机 构 相 关 驱 动参 数 ,低 速 轴 制 动器 制动 参

第 一 ,根 据原 结 构 空 间确 定 制 动器 布 置 方 式 ,可

数 确定 如下 :

一 侧 布 置 2台 ,也 可每册 各 布置 1台 ;

门座 式 起 重 机 变 幅 机 构 的 载 荷 属 于 位 能 型 载 荷 ,在作业过程 中,其载荷具有如下特征 :

(1)受 起 升载 荷 和臂 架 自重载 荷 的复合 作 用 ,起 升 载 荷在 起 吊和制 动过 程 中的加 速 或 减速 惯 性 载 荷 会 传 导到变 幅 机构 ,导致 惯性 冲击 载荷 作 用 ;

(7)减 速箱 传 统 比 :100;

(8)低速轴(卷筒轴 )最大 (额定 )驱动扭矩 (按净

功率 计 算 ):73 000 N·m;

(9)高 速 轴 制 动 安全 系 数 (按 制 动 器 最 大 制 动力

矩 计 算 ):5.4.

制 动系统机械改造方案为 :保 留高速制 动装置

不便 ,在低速安装一组常闭式液压盘式制动器 。

技 术 落 后 ,采 用 的超 载保 护 装 置 多 为低 端 产 品 ,存 在

门座起重机变幅机构改造

门座起重机变幅机构改造李㊀祥张家港港务集团港盛分公司㊀㊀摘㊀要:为解决门座起重机变幅过程中震动和异响较大问题,将原有螺杆螺母式变幅机构改造为齿轮齿条式驱动机构,运用三维机械设计软件进行改造结构干涉检查,借助运动学㊁动力学仿真软件优化设计参数并修正方案㊂改造后设备运行平稳,可有效降低故障率,提升作业效率,可为类似设备的改造提供借鉴㊂㊀㊀关键词:门座起重机;变幅机构;螺杆螺母;齿轮齿条;三维设计;模拟仿真Modification of Luffing Mechanism of Portal CraneLi XiangGangsheng Branch,Zhangjiagang Port Group Co.,Ltd.㊀㊀Abstract:In order to solve the problem of large vibration and abnormal noise during the luffing process of the portal crane,the original screw nut type luffing mechanism is transformed into a gear and rack drive mechanism,and three-dimen-sional mechanical design software is used for modification structure interference inspection.With the help of kinematics and dynamics simulation software,it can optimize design parameters and revise the scheme.After the transformation,the equip-ment runs smoothly and can effectively reduce the failure rate and improve the operation efficiency,which can provide a ref-erence for the transformation of similar equipment.㊀㊀Key words:portal crane;luffing mechanism;screw nut;gear and rack;three-dimensional design;simulation1㊀引言张家港港务集团港盛分公司9#泊位散货专用码头配置了4台16t带斗门座起重机(以下简称带斗门机),其中1#㊁2#带斗门机为上海港机厂1991年出厂,变幅机构采用螺杆㊁螺母驱动㊂2台门机变幅机构螺杆㊁螺母采用的是稀油系统润滑,保养时发现滤芯上铜屑㊁油泥较多,减速箱尾部壳体内有断裂的圆形垫片,运行时振动㊁异响较大㊂为掌握螺杆㊁螺母磨损状况,利用卡尺㊁塞尺定期对螺杆螺牙宽度㊁螺杆螺母侧隙进行测量监测,监测数据显示螺杆螺牙宽度磨损量在0.3~0.5mm之间,螺杆螺母侧隙在3.5~4.6mm之间(标准侧隙为1.2mm)㊂可初步判断螺杆磨损基本正常,螺母磨损量偏大需要修复[1]㊂2㊀改造方案选择恢复变幅机构性能有两种方案:一是保留现有螺杆螺母驱动方式,加工新的螺母并更换;二是将原螺杆螺母驱动更换为齿轮齿条驱动㊂两种方案的优缺点对比见表1㊂表1㊀变幅机构性能恢复方案对比方案更换螺母改为齿轮齿条修复过程提前加工好螺母,更换时将旧螺杆送加工厂家与新的螺母装配磨合,磨合后组装好减速箱并安装到设备上㊂保留驱动机构控制系统,拆除现有驱动机构后更换为齿轮齿条式驱动㊂施工难度螺母长度为815mm,螺纹加工精度㊁分头精度难控制;螺杆较长(7518mm),螺杆㊁螺母磨合难度大,现场拆卸㊁组装难度大㊂变幅平台动力座不匹配,现场电焊量大;保留现有驱动电机情况下变幅平台空间狭小㊁整体空间布局难度大㊂优缺点施工周期长㊁修复后使用寿命难以保证㊂修复后性能有保障,配件通用性强㊁损坏易更换㊂费用30万元左右55万元左右风险评估减速箱内其它部件性能状况不详,修理范围可能会变大㊁周期会变长㊂新的驱动机构可能与现有结构干涉㊂03㊀㊀由表1可知,采用更换螺母方式修复虽然费用低,但施工周期长㊁施工难度大㊁改造风险大,故未予采纳㊂因此,1#㊁2#门机变幅机构改造方案确定为将现有螺杆螺母驱动更换成齿轮齿条驱动,先对螺杆㊁螺母侧隙较大的2#门机进行改造㊂3㊀变幅机构方案设计门座起重机属国家特种设备目录行列,变幅机构改造前后的工作级别㊁运行参数必须保持不变㊂齿轮齿条式变幅机构被广泛使用,该类型驱动机构中的齿条㊁驱动开式齿㊁减速箱㊁制动器及联轴器基本实现模块化设计㊂因此,机构主要零部件参数选择及施工方案确定成为改造的关键㊂3.1㊀主要零部件参数选择改造前采用的是螺杆㊁螺母驱动,由于螺杆螺母传动效率低,因此配备的电机驱动功率普遍偏高㊂为减小改造费用,原变幅机构直流变频电机及控制系统留用,变幅减速箱㊁开式齿轮㊁齿条㊁联轴器等需部件重新设计选型㊂齿轮齿条式变幅机构的承载能力主要由齿板或开式齿的轮齿厚度和宽度决定,轮齿的厚度越大㊁宽度越宽,承载力越大㊂轮齿的厚度对应的设计参数为模数m ,模数越大,轮齿越厚㊂从公司同类变幅机构齿条参数和互换性角度两方面考虑,选定该变幅机构齿条轮齿模数m =22㊁宽度D =280mm㊂在变幅驱动电机不变㊁开式齿轮模数及齿数(设定Z =13)确定后,减速箱速比基本确定,变幅机构主要参数见表2㊂3.2㊀改造方案可行性验证改造门机由于设计久远,门机所有图纸均为手表2㊀变幅机构主要参数运行参数驱动电机齿板轮齿开式齿减速箱幅度变幅速度功率额定转速模数齿宽齿数模数齿数速比8.5~32.5m50m /min52kW550r /min22280mm62221372㊀㊀注:表中齿板轮齿长度和齿数为初步确定值,变幅整体布局确定后需要根据幅度值重新调整㊂工绘制,为准确判断改造方案可行性,利用三维设计技术对改造周边结构件及施工方案零部件进行建模(见图1),对其进行空间布局㊁运动干涉㊁检修空间检查㊂图1㊀变幅机构改造方案装配模型通过三维模型的空间布局㊁运动干涉㊁检修空间检查,发现方案中变幅幅度最小时,齿条尾部与平衡梁配重箱有干涉(见图2)㊂通过改变设计参数,分别将驱动机构向下㊁向配重方向调整㊂当驱动机构向配重方向调整时,齿条尾部下降缓慢,依然干涉;驱动机构向下调整,齿条尾部运动方向由原方案的收幅上升改变为收幅下降㊂因此采纳驱动机构下降方案,驱动机构下降200mm 后齿条尾部与配重箱箱体最小距离为230mm,满足港机设计标准中安全距离要求㊂图2㊀模型干涉图螺杆螺母驱动和齿轮齿条驱动是两种完全不同的驱动方式,螺杆螺母减速箱采用旋转铰与变幅平台铰接,齿轮齿条驱动的摇架㊁减速箱㊁电机及制动器均需动力座与平台焊接㊂在原平台上构建动力座,现场施工范围大,严重影响现场生产,因此采取驱动平台整体更换的方案㊂3.3㊀改造前后受力分析改造前螺杆螺母减速箱铰接点设置在立柱上段后沿,驱动牵引力在螺杆中心线上,改造后为确保齿条箱与配重箱无干涉,摇架输入驱动齿中心在原基础上下降了130mm,同时向臂架拎点水平移动了750mm㊂改造前后驱动机构主要受力点发生了较大变化,因此利用运动学㊁动力学软件对机构改造前后变化进行了仿真分析[2-3]㊂13在象鼻梁头部处负荷为16t,螺杆或齿条以额定速度向外增幅的工况下,对两种机构变幅时的速度㊁加速度和变幅力进行仿真分析和对比㊂通过变幅速度和加速度仿真可得,变幅螺杆或齿条在匀速向外伸的过程中,变幅速度不断减小,幅度越大㊁速度越慢(见图3)㊂螺杆螺母机构在变幅最小时有激烈的加速冲击,随幅度不断增加,加速冲击明显减小㊂相比而言齿轮齿条式运行平稳(见图4)㊂图3㊀螺杆螺母机构变幅速度㊁加速度曲线图4㊀齿轮齿条机构变幅速度㊁加速度曲线通过变幅力仿真分析可得,螺杆属细长杆,抗拉不耐压,因此原设计方案中螺杆在整个增幅过程中为受拉杆,最大拉力接近60kN㊂相比而言齿轮齿条最大拉力为40kN 左右,明显偏小㊂齿轮齿条式变幅拉力呈正弦曲线变化,幅度在11.7m 和26.5m 处存在拉力变化拐点,拐点变化平稳,不会对机构产生较大冲击(见图5㊁6)㊂图5㊀螺杆螺母机构变幅力曲线综上所述,改造后齿条受力明显减小㊁变幅过程图6㊀齿轮齿条机构变幅力曲线中始终受拉力,不会产生明显冲击,改造后驱动机构能满足使用要求㊂4㊀现场施工及实施效果现场施工主要有原驱动机构拆除㊁新平台安装和驱动机构排装3个主要环节,3个环节均有不同的施工工艺要求㊂在拆除原驱动机构时,螺杆螺母驱动整体较长,为确保减速箱及螺杆能从平台中吊出,门机停放位置选择在中间幅度㊂臂架系统㊁平衡梁与立柱采用刚性固定,螺杆收到最小幅度位置时,整体重心在减速箱旋转铰点前后,吊装采用相邻门机从平衡梁内㊁外侧换钩进行(2次挂钩)㊂旧平台拆装前原驱动机构减速箱铰接点横向㊁纵向中心移到立柱上,作为新平台的定位基准,新驱动平台焊接固定前用经纬仪调平整度㊂新驱动机构安装采用二次排装法㊂一次排装时,先将摇架支座按划线标记焊接到驱动平台上,减速箱㊁电机底座按划线标记排装到位并与平台焊接;所有底座焊接后进行二次排装,借助百分表分步调整减速箱高㊁低速端齿型联轴器同心度㊂由于减速箱㊁电机底座与摇架底座设计时预留3mm 高差,二次排装时需要利用铜片填塞来调整减速箱低速轴㊁高速轴齿形联轴器垂直方向同心度,调整按摇架低速轴到减速箱输出轴㊁减速箱输入轴到电机输出轴的顺序进行㊂经近2个月的使用观察,改造后变幅机构运行平稳,有效降低了突发性故障停机风险的同时设备性能得到明显提升㊂5㊀结语通过利用机械三维参数化设计,解决变幅齿条与配重箱干涉㊁机构空间布局优化等问题,利用运动学㊁动力学仿真数据校核机构,有效提高改造精准度并缩短现场施工周期,可为类似设备的改造提供借鉴㊂23参考文献[1]㊀黄奕东.门座式起重机变幅机构螺母加工工艺的优化[J].装备制造技术,2016(10):208-209. [2]㊀李凡,郭津津,戈北京.基于Matlab和ADAMS的起重机变幅机构优化与仿真分析[J].起重运输机械,2016(2):55-58.[3]㊀魏振宇,张子龙.四连杆门座起重机变幅动载分析[J].港口装卸,2019(2):34-36.李祥:215633,江苏省张家港市金港镇巫山路5#收稿日期:2020-01-03DOI:10.3963/j.issn.1000-8969.2020.05.010基于现场检验的架桥机安全评估风险预判范雪骐1,2㊀薛志钢1,2㊀苏文胜1,2㊀巫㊀波1,2㊀胡东明1,2㊀吉丽明1,21㊀江苏省特种设备安全监督检验研究院无锡分院2㊀国家桥门式起重机械产品质量监督检验中心㊀㊀摘㊀要:针对架桥机检验过程存在的问题,结合桥式起重机的相关检验方法,对可能存在的风险进行预判,完成了架桥机安全评估的风险辨识和检验方案制定工作,可为架桥机的安全评估奠定基础㊂㊀㊀关键词:架桥机;安全评估;风险预判;现场检验Safety Assessment and Risk Prediction of Bridge ErectingMachine Based on On-site InspectionFan Xueqi1,2㊀Xue Zhigang1,2㊀Su Wensheng1,2㊀Wu Bo1,2㊀Hu Dongming1,2㊀Ji Liming1,2 1㊀Branch of Wuxi,Special Equipment Safety Supervision Inspection Institute of Jiangsu Province 2㊀National Bridge Door Lifting Machinery Product Quality Supervision and Inspection Center㊀㊀Abstract:In view of the problems in the inspection process of the bridge erecting machine,combined with the relat-ed inspection methods of the bridge crane,the possible risks are predicted.The risk identification and inspection plan formu-lation work for the safety assessment of the bridge erecting machine are completed,which can lay the foundation for safety assessment of bridge erecting machine.㊀㊀Key words:bridge erecting machine;safety assessment;risk prediction;on-site inspection1㊀引言随着高铁的大量建设,用于高铁建设的设备架桥机也被广泛关注㊂架桥机的主要作用是架设高铁上起支撑作用的箱梁,其安全使用对高铁的建设起着至关重要的作用㊂近年来,随着架桥机的广泛应用,由于人员违规操作㊁违规指挥㊁监管不力㊁设备陈旧等原因造成事故频繁发生,因此学者提出了架桥机安全评估的必要性[1]㊂‘架桥机安全规程“[2]中明确了架桥机使用达到以下条件之一要对其进行安全评估:架梁片数达到1000孔/2000片/3000节,安装拆卸专场次数4次,出厂年限达到5a㊂检验的内容应包括承载结构㊁机械系统㊁液压系统㊁电气系统㊁安全系统㊂但是在实际安全评估中,缺少安全评估的风险预判㊂安全评估主要的过程依次为:风险辨识㊁高风险项目提供检测方案㊁确认风险状况㊁提出整改措施消除或减低风险㊁确定最终风险等级㊁风险确认㊂风险辨识和高风险检测方案的制定是安全评估的首要任务,也是安全评估后续工作的基础㊂本文基于架桥现场检验的现状,结合桥式起重机检验的方法对架桥机的风险辨识进行研究,并制定了架桥机的检测方案㊂2㊀架桥机的现状根据架桥机作业环境的不确定性,我国研发了众多品种的架桥机,但是其工作类型大致相似,分为33。

门座起重机变幅机构的遗传优化

( c o l f c a ia, h n h i aj Unv ri , h n h i 0 2 5 C ia S h o o Meh ncl S a g a Di i iest S a g a 2 0 4 , hn ) n y A src:T eq ai f h ein fr i b igmeh ns h sad tr nn f e c n te b t t h u l yo ed s bl bn c a i a t t g o j u m a eemiigi l n eo n u h

p o i e r s n sb te h n t a fca sc lag rt m . r vd d wo k ,a d i e trt a h to ls ia l o ih

K yw rs g n r rn ; o rb rl k g ; u bn c a i e od : a tyca e fu —a n a e j lb igmeh ns g n t lo i m i i b m; e ei a r h c g t

1 7 —7 0 2 0 ) 10 2 —5 6 12 3 ( 0 7 遗 传 优 化

赵 爽

( 海 电机 学院 机械 学院 , 上 上海 2 0 4 ) 0 2 5

摘 要 :门座起 重机 变幅机 构设计 的优劣 决 定性地 影 响整机 的使 用性 能 。对 传统 门座起 重 机 组合

o eaigp roma c ft eg nr rn .Th o v n i a mah mai l d l ftej u bn p rt efr n eo h a tyca e n ecn e t n l te t a mo e o h i lb ig o c b

m e h n s sm piid,a d t e o elc sa d dm e so p i z d b a i g a v n a eo h o — c a im i l e f n h n wh s o u n i n in o tmie yt kn d a tg ft ec n

港口门座起重机的设计优化和性能改进途径

港口门座起重机的设计优化和性能改进途径港口门座起重机是港口装卸货物的重要设备之一,起到了关键的作用。

为了提高工作效率和安全性,设计优化和性能改进成为了迫切需要解决的问题。

本文将探讨港口门座起重机设计优化和性能改进的途径。

首先,在港口门座起重机的设计过程中,需要考虑到机身的结构设计。

合理的机身结构可以提高起重机的稳定性和抗风能力。

通过采用优良的材料,合理的布局和刚度设计,可以降低起重机自身的重量,提高其受力性能和操作灵活性。

此外,还需根据不同场地条件,设计出适应性强的基础结构,以确保起重机的稳定和可靠性。

其次,对于港口门座起重机的起重装置进行优化设计也是关键。

起重机的起重装置主要包括主钩、副钩、钢丝绳、巨像、吊钩等部分。

为了提高港口门座起重机的装卸效率,可以考虑采用双抓钩、多层吊点等技术手段,提高装卸物体的吊装效率。

同时,考虑到安全性和工作稳定性,起重装置需要具备足够的承载能力和可靠性,通过合理和均匀分布吊钩用量,减少物体晃动,提高整体工作效率。

此外,为了提高港口门座起重机的自动化程度和智能化水平,可以采用现代计算机技术和控制系统。

通过引入PLC控制技术和传感器设备,实现对起重机的全自动控制和实时监测。

这样可以大大提高起重机的操作便捷性和安全性,减少人为操作错误和事故的发生。

除了机身结构和控制系统的改进,港口门座起重机的动力系统也需要优化。

动力系统可以采用节能型发动机,减少能源消耗和碳排放。

同时,还可以运用变频调速技术,实现起重机的无级变速和节能运行。

此外,在起重机的电气系统中,采用高效率的变压器和电机,降低能耗和能源损失。

此外,港口门座起重机的维护保养也是提高性能的重要途径。

定期检查起重机各个部件的磨损情况,及时更换损坏的部件,以确保起重机的正常运行。

此外,起重机的润滑和防腐蚀工作也要做好,延长起重机的使用寿命和性能。

综上所述,港口门座起重机的设计优化和性能改进是提高港口装卸效率和安全性的重要手段。

门座起重机平衡滑轮补偿法变幅系统的优化

抓 卯为理 想 的 水 平 直 线

二

.

访 当 变 幅角 度 (礼 一 临 ) 等 分 为

m

个 点进 行数 值计 算 时

,

上式 可 表 示 为 f (二 ) 一

:

习〔

y

,

(妇

一 y (卯 〕 由式 ( ) 得 目 标 函 数 l

2

.

n m i f (x ) =

全

: 〔 s in * +

丫(。

n F si

n i

’ 卯 +

丫 (x

l

一

x

:

+

x

ss

a 3

)

“

+

(x

;

一

一

x

s o

a 3

)

2பைடு நூலகம்

‘ 2 一 S 〕

式中 了 ~

1 4

.

:

S + y (妙 为 水 平直 线 函 数

约 束条 件

优化中

,

除 一 些 结 构 布置 及 使 用 要 求 等 方 面 的 约 束 之 外

,

主 要是 按 照 设 计 经 验 式确 定 的

, ,

在 图1 中

.

,

参数

是 臂架 下 铰 点 至 回 转 中 心 线之 间

,

回 转 支 承 装 置 可 以 事 先估 算 选 定 或 根 据 同类产 品 初

定

.

所 以 参 数 A 可 视 为 设计 常 量

中

,

在 优化 前 给 定

R

设 计 变 量 是 设 计 中 可 变 化 的结 构参 数

,

在

可

基于ADAMS的汽车起重机变幅机构优化设计

基于ADAMS的汽车起重机变幅机构优化设计汽车起重机变幅机构是汽车起重机的重要组成部分,主要负责实现起重机的变幅功能,从而适应不同工况下的起重需求。

随着汽车起重机应用场景的多样化和工作条件的复杂化,对变幅机构的性能和可靠性提出了更高的要求。

因此,基于ADAMS的汽车起重机变幅机构优化设计成为了一个热门的研究方向。

汽车起重机变幅机构的优化设计可以从以下几个方面入手:1.机构结构设计:根据工作条件和需求,选择合适的变幅机构结构。

常见的变幅机构包括摇臂式、筛桥式和伸缩臂式等。

摇臂式变幅机构结构简单,适用于较小起重机;筛桥式变幅机构结构复杂,适用于大型起重机;伸缩臂式变幅机构可以实现变幅范围更大的起重机。

通过ADAMS仿真分析不同机构结构的性能特点,选择合适的结构设计方案。

2.优化动力学性能:通过ADAMS仿真分析变幅机构的动力学性能,包括起动和停止的平稳性、运动过程中的振动和冲击等。

针对不足之处进行结构优化,提高变幅机构的动态性能。

例如,在摇臂式变幅机构中增加减震器,减小振动和冲击。

3.提高变幅机构的运动精度:汽车起重机变幅机构的运动精度对于起重操作的稳定性和安全性至关重要。

通过ADAMS仿真优化变幅机构的控制系统,提高变幅机构的位置控制精度和速度控制精度。

例如,在伸缩臂式变幅机构中引入闭环控制,增加传感器和执行器,实现精确控制。

4.增强变幅机构的可靠性和安全性:汽车起重机变幅机构的可靠性和安全性是设计时需要考虑的关键因素。

通过ADAMS仿真分析变幅机构在不同工况下的承载能力和稳定性,进行结构优化。

例如,在关键部位增加强度和刚度,提高变幅机构的承载能力和抗震能力。

总之,基于ADAMS的汽车起重机变幅机构优化设计可以通过仿真分析不同设计方案的性能特点,优化机构结构、动力学性能、运动精度和可靠性等方面,从而提高变幅机构的性能和可靠性,满足不同工况下的起重需求。

这对提高起重机的工作效率和安全性具有重要意义。

门座起重机四连杆组合臂架变幅系统优化方法

门座起重机四连杆组合臂架变幅系统优化方法

石 磊

( 山西 省 特 种 设备 监 督 检 验 所 , 西 山 太原 001 ) 3 0 2

【 摘

要 】 优化设计是 由最优 化理论和计算机技术与工程技术相结合而逐渐形成 的一种现代设计方法和技 术, 在

解 决 复 杂 的 工程 设 计 问题 时 , 用优 化 设 计 方 法 可 以较 快 地 实现 设 计 方案 的优 化 , 高设 计 效 率和 设 计 质 量 。文 中 应 提 论 述 的 几种 方法 切 实可行 , 系统 地研 究 了四 连 杆 组合 臂 架 变幅 系统优 化 设 计 中的 几种 方法 , 出 了解 决 问题 的途 他 提

线性 的优 化 问题 的优 化方 法 。16 年 A ai 和 C r 99 bde r a.

p nir Wo e et 把 e l 的简约梯 度法推 广到非 线性 约束 问题 , f

样, 由于运算量大而只适用于低维优化问题 , 它的优点 是对 目标 函数 的性 态 依赖 小 , 于严重 病 态 问题 也适 对

可 变误 差 多面体算 法可用 来求解 具有约 束 的多元 函数 的极小 值点 。程序 中只用 到 目标 函数和 约束 函数 的函

线性 逼近 法 ( L ) 将 原非 线性 问题 转 化为 一 系 SP 是

列线 性优 化 问题 , 过求解 线 性优 化 问题 得到 原 问题 通 的近 似解 。根 据 形成 线性 优化 的方 法 不 同 , 以得 到 可 不 同 的线 性逼 近 法 。常用 的线 性 逼 近法 有 近 似 规 划

提 出的 , 是处 理无 约束 问题 的变 尺度 法 向约束 问题 它

无 约束 优化 中的直接 法差不 多都 可以推广 到约束 优 化 问题 中 。网络法 是 最简 单 的一种 直 接法 , 事实 上

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

门座起重机新型变幅机构的多目标优化西南交通大学 彭国民 王金诺 摘要:以门座起重机新型变幅机构为对象,建立了以载荷均方根力矩、载荷最大不平衡力矩、载荷与结构自重的综合均方根力矩和最大综合力矩4项指标为目标的多目标优化设计数学模型。

开发了可靠而实用的多目标优化应用程序。

算例表明,采用新型变幅机构优化设计,在同等工作幅度的设计标准下,其性能优于传统的变幅机构。

叙词:门座起重机 变幅机构 优化设计 Abstract :A mathematic mo del for multiple o bjects optimiza tio n o f new type luffing mechanism o f po rtal crane is established w ith fo ur o bjects of mean squar e r oo t of tor que by lo ad,max imum unbalanced tor que by lo ad,mean squar e ro ot o f tor que by lo ad and str uctur al w eig ht in tota l and max imum sum marised tor que.Ar eliable and practi-ca l applicatio n pr og ram o f multiple o bjects o pt imization is develo ped.Ex ample of calculatio n show s that the per for -mance o f new t ype luffing mechanism o f optimized design is better than tr aditio nal luffing mechanism. Key words :Po rta l cr ane L uffing mechanism O ptimized desig n 目前,国内外门座起重机变幅机构大都采用组合臂架式,其主要形式有3种:¹曲线象鼻梁拉索组合臂架;º直线象鼻梁拉杆组合臂架;»平行四边形组合臂架。

本文介绍一种新型组合臂架——导轨四杆式组合臂架(见图1)。

图1 臂架系统组成1.臂架2.拉杆3.象鼻梁4.人字架5.导轨6.滚轮7.曲线导轨8.滚轮 在变幅过程中,滚轮6沿导轨5上、下移动,滚轮8沿曲线导轨7前后移动。

只要选择适当的曲线形状,象鼻梁端点就会沿水平轨道移动。

本结构从理论上可保证象鼻梁端点在变幅过程中绝对水平移动。

变幅系统的设计是整个门座起重机设计的重要组成部分。

系统参数的确定是复杂的多变量组合过程,传统设计方法由于设计精度差,周期长,不能适应现代工程的需要。

笔者针对变幅系统的结构特点,拟定了数学模型,进行优化设计且取得了满意的结果。

1.多目标优化模型(1)确定设计变量针对图1所示臂架系统,确定以下参数为设计变量(见图2、图3):¹大拉杆长度x 1。

º象鼻梁前后臂长x 2、x 3。

»臂架长x 4。

¼大拉杆在人字架上固定铰点坐标x 5、x 6。

½大拉杆长度x 7。

¾配重组合架长x 8、x 9、x 10。

¿活对重的重量x 11。

图2 臂架设计变量示意图 (2)建立目标函数定优化目标为:¹载荷均方根力矩最小。

º载荷最大不平衡力矩最小。

图3 臂架自重平衡系统 »载荷与结构自重的综合均方根力矩最小。

¼载荷与结构自重的最大综合力矩最小。

2.公式推导一般情况下,本文所述的系统预先给定参数,最大幅度R max、最小幅度R min、结构参数f 和最大幅度时的仰角A1,只要给定设计变量x1~x11,就可推出各种所需的数学关系式,其它各参数均可求得。

为便于区别,相应最大幅度R max位置的参数下脚标1,例<1、H1、C1等;最小幅度R min位置的参数下脚标2,例<2、H2、C2。

根据结构的几何关系,可推导任意幅度时的H、B、<、C角。

H=ar ccos(BD 2+x22-x212BDx2)(1)r=arccos(B D2+x24-OD22BDx4)(2)<=360°-(B+H+C)+A(3)B=arccos(x 22+x23-AC22x2x3)(4)式中BD、OD、AC均能通过结构的几何关系求出。

对于一个给定的仰角A,可用叠代法由式(1)、(2)、(3)、(4)解出H、C、<值。

(1)受力分析¹臂架货重平衡系统分析(见图4)根据力的平衡条件∑M B=0可得货重Q 引起的拉杆力S,将Q和S平移至B点,即可求得任意位置(仰角为A)的货重不平衡力矩: M Q=Qx4cos A-Sx4sin(C-X)(5)式中 S=Q(y A-y B)/(BD sin X)(6)º臂架自重平衡系统的分析(图3)根据臂架结构的要求给定a和h,由几何关系有:图4 受力计算简图<ø=arccos(DE+x28-x272DE x8)(7) Bø=arcco s(DE2-OD2-OE22D E OD)(8) yø=arccos(x28+x29-x2102x8x9)(9) 臂架系统的受力分析(见图5),已知象鼻梁重量为G象,其重心位置O1的坐标为d1、e1 (坐标原点为B,BA和其垂线为坐标轴),臂架重量为G臂,其中心位置O2的坐标为d2、e2(坐标原点为O,OB及其垂线为坐标轴),大拉杆重量为G拉,小拉杆重量为G杆,将其作为均质杆,重量平均分到其两端的铰点。

由几何关系和前面给出的公式可求出各重心点坐标,从而可求出G象产生的自重力矩M G象:图5 臂架平衡系统受力分析简图M G 象=G 象x 4sin A -S øx 5sin(C -X )(10)式中 S ø——G 象对大拉杆的作用力S ø=(y 01-y B )G 象/(BD sin X )(11)y B =x 4cos A同理,可求作用在C 点的G 拉/2所产生的自重力矩M G 拉时也应考虑G 拉/2对大拉杆的作用力S ″,自重力矩M G 拉为:M G 拉=G 拉2x 4co s A -S ″x 4sin(C -X )(12)式中 S ″——G 拉2对大拉杆的作用力 S ″=-G 拉(y B -y C )/(2BD sin X )(13)G 臂和作用在E 点的G 杆/2引起的自重力矩分别为:M G 臂=G 臂y O 2(14)M øG 杆=G 杆2y E(15)作用在H 点上的G 拉/2引起的自重力矩为:M ″G 杆=T cos(180°-H ø-C ø)a 2+h 2(16)式中 T ——自重力矩对小拉杆产生的力T =(y H -y D )G 杆2x 8sin(H ø+<ø)(17)由G 梁和活对重x 11引起的小拉杆力起平衡作用,其平衡力矩为:M =T øcos(180°-H ø-C ø)a 2+h2(18)式中 T ø=G 梁(y D -y 03)+x 11(y D -y I )x 8sin(H ø+<ø)(19)式(16)~(32)中H ø,C ø可由下式确定:H ø=arcco s(DE 2+x 27-x282DE õDE)(20)r ø=arcco s(DE 2+OE 2-OD 22DE õOE)(21) 根据以上推导可求出任意幅度位置(即任意仰角A )时的自重不平衡力矩M G :M G =M G 象+M G 拉+M G 臂+M øG 杆+M ″G 杆-M(2)目标函数¹载荷不平衡力矩绝对值的最大值最小m in F 1(X )=ûM Q max û(22)式中 M Q max 最大不平衡力矩º要求载荷均方根力矩J MQ 最小由R max 和R min 求A 1、A 2(最小幅度时的仰角)将A 1与A 2的差分成n 等份,其对应的货物不平衡力矩为M Q i (i =1,2,………n )则其均方根为J MQ 。

min F 2(X )=J MQ =(∑ni =1M 2Qi )/n (23) »要求综合最大力矩M GQ max 最小综合最大力矩是指在全幅度范围内由货重和臂架自重同时产生的绝对值最大的力矩M GQ max 。

min F 3(X )=M GQ max =max {M Q i +M Gi }(24) ¼要求综合均方根力矩J MGQ 最小min F 4(X )=J M GQ =〔∑ni =1(M Qi +M Gi )2/n 〕(25) (3)约束条件的建立约束条件主要考虑设计变量的上、下限及几何构成的可能性。

¹设计变量的上、下限约束g j (X )=x i -C i ≥0j =1,2,…,11;i =1,2…,11 式中C i ~C 11分别为设计变量x 1~x 11的允许上、下限值,优化运算时,作为已知参数输入。

º几何构成的要求保证图2中△A BO 构成要求:g 12(X )=x 4+x 3-y 2A +(z A -z 0)2>0保证图3中△B CD 构成要求:g 13(X )=x 1+x 2-(y B -y D )2+(z B -z D )2>0B 角和<角必须大于90°,即:g 14(X )=arcco s [x 23+x 22-(y B -y C )2-(z A -z C )22x 3x 2]-90°>0g 15(X )=360°-(B +H +C )-A -90°>0图6 程度框图 D 点的y 坐标从结构上考虑应为负值:g 16(X )=-x 5>0图3中△DH E 构成要求:g 17(X )=x 7+x 8-(y E -y 5)2+(z E -x 6)2>0△DH I 的构成要求:g 18(X )=x 8+x 9-x 10>0g 19(X )=x 8+x 10-x 9>0g 20(X )=x 9+x 10-x 8>0要求图3中,W ø角大于90°:g 21(X )=arccos(x 28+x 29-x 2102x 8x 9)-90°>0为保证在最小幅度时,不使钢丝绳脱出滑轮槽,要求最小幅度时<min 角不能小于钢丝绳允许偏摆角与90°之和:g 22(X )=<min -90°-B 0≥0综上所述,新型变幅机构的多目标数学模型为:min F i (X ) (i =1,2,3,4)X ∈R n约束条件:g i (X )≥0 (i =1,2,…,22)X =(x 1,x 2,x 3,x 4,x 5,x 6,x 7,x 8,x 9,x 10,x 11)T3.优化方法和计算框图本文采用线性加权法,其基本思想是把多目标优化转化为单目标优化,对多目标函数F i (X )(i =1,2,……,m )建立广义目标函数:U (X )=∑mi =1C iF i(X )式中 C i ——加权系数,表示第i 个目标函数在评价函数中的重要程度用内点罚函数法,构成包含目标函数和约束函数的罚函数,将约束最优化问题转化为无约束最优化问题求解。