2009 综合实验指导书(手机外壳加工)

手机塑胶外壳试验指导书(V0.0)

拟制:程才权

标准化审核:张彦强

审核:黄春旺

批准:黄春旺

、分离为异常。

涂膜不得脱色、脱落、

0 露底材等缺陷,外观无

异常。

恒温恒湿 箱

烘箱

烧杯、电 热板

备注:

1) 该实验指导书适合手机塑胶外壳。 2)试验分组:内应力浸泡;盐雾、低温--落球冲击;恒温恒湿--耐磨;高温、温度冲击--RCA;人工汗 水;渗透测试;水煮。实验样品数量:例行26个,认证26个 。实验周期:4天

东莞欧珀移动通信有限公司

手机塑胶外壳试验指导书

文件编号:SYS-M317

版本号:0.1

页次:第1页,共1页

序 试验 号 项目

试验条件

1)按材料不同采用不同溶液及配

比。PC+ABS:乙酸乙酯:甲醇

=2:3;PC:甲苯:乙醇 =1:3;

1

内应力浸 泡

ABS:冰醋酸 2)时间:浸泡15分钟 3)取出后用蘸有酒精的抹布擦干

、不能露出

2)适合有表面处理的产品

1)温度:70℃±2℃ 2)时间:48小时, 7 高温储存 3)试验结束后,样品在正常大气 条件下(25℃±5℃)恢复1~2小 时,

每 周

2

0

1)外观无异常 2)附着力合格

耐磨实验 机

烘箱

1)低温:-40℃±2℃/1H,在1min内

转到高温 8 温度冲击 2)+70℃±2℃/1H,5个循环

4

背面允许有发白现象, 0 但不可破裂,表面油漆

不可有脱落

5

1)温度:55±1℃,湿度:95%RH 恒温恒湿 2)时间:48小时后,

3)常温恢复2小时,

每 周

2

0 外观检验无异常

手机外壳模具数控铣削实验报告(doc 32页)

手机外壳模具数控铣削实验报告(doc 32页)机械制造方向综合实验实验报告院(系)名称:机电信息系专业:机械设计制造及其自动化实验题目:手机外壳模具数控加工实验指导老师:雷利平班级:B090202姓名:吴庚手机外壳凹模数控铣削加工步骤一、图形处理1.从Pro/E系统中输出手机外壳凹模零件的IGES格式文件;2.在Mastercam9.0 系统中将手机外壳凹模零件的IGES格式文件转换成MC9格式文件。

回主功能表/档案/档案转换/IGES/读取/IGES格式文件名/打开/OK/适度化结果如图所示:点击“是”清除画面内已有的图导入后如图所示点击此按钮对凹模进行着色处理点击此按钮使视图如下图放置以便观看及及着色后效果如图所示二、坐标处理1.在构图面——侧视图将图形旋转“xx°”(根据自己设计图形确定旋转角度);回主功能表/转换/所有的图素/原点/适度化/清除颜色结果如图所示:执行后如图颜色变化了并点击F9出现如图十字坐标系点击此图标清除颜色如图原图变换以后的图对比图三、对刀点的确定1.在“层别2”构图面——空间绘图绘制曲面边界盒,2.将工件平移到加工的合适位置3.缩放实体到合适实体比例点击这个图标让视图至于中心点击此图标对视图进行合适比例缩放四、规划曲面挖槽粗加工刀具路径(留余量0.3)1. 在构图面——俯视图;2.直径为xx刀尖角为1的圆角铣刀,Fxx,Sxx;3.串连外边界线。

刀具参数设置如下图:五、工件毛坯在此初加工刀具路径/工作设置如图所示:六、规划曲面等高外形精加工刀具路径(主要针对较陡曲面的余留残料进行精加工)1. 在构图面——俯视图;2.直径为xx铣刀,Fxx,Sxx;3. .串连外边界线。

刀具参数设置如下图:七、后置处理(生成NC程序)数控加工程序如下:手机外壳凸模数控铣削加工操作步骤:一、图形处理1.从Pro/E系统中输出手机外壳凹模零件的IGES格式文件;2.在Mastercam9.0 系统中将手机外壳凸模零件的IGES格式文件转换成MC9格式文件。

手机外壳模具设计空白实验报告和实验报告要求

机设方向综合实验要求

一、实验报告撰写和模型提交要求

1:实验报告格式和内容应按照第二页中的实验报告模板格和内容进行填写,报告封面填写“实验题目、姓名、班级、学号、指导教师、院系名称”这些内容。

2:报告内容包括“实验目的、实验内容、实验设备和环境、实验原理及步骤”四部分,应该分别论述说明。

3:实验原理步骤的撰写应详细说明手机外壳及其模具的具体设计建模过程和操作步骤,并附图对建模步骤进行注解,附图应如下所示包含图号图名。

图1 手机外壳抽壳

4:实验报告用word完成后打印提交。

5:实验所建立的手机外壳及其模具模型一律压缩成以“自己姓名+学号”为名称的压缩文件后(例如,王一040206822.rar)进行提交。

6:实验报告和模型必须在实验结束后一周内完成提交。

二、实验报告和模型提交方式

1:实验模型压缩并命名好后提交到如下的油箱:

Simen_du@

2:实验报告打印装订好后,于本组实验结束后一周内提交给教师本人。

杜老师办公室在教4楼,5层,502#,先进制造工程研究所。

机设方向综合实验

实验报告

院(系)名称:机电学院

实验题目:手机外壳模具设计班级:

姓名:

学号:。

手机外壳模具制作完整版

课程(产品)设计手机外壳模具制作教学单位: 机电工程学院专业: 机械设计制造及其自动化班级: 09机械C(本)学号: 29100101062学生姓名: XXX指导教师: XXX(高级工程师)完成时间: 2013年05月05日电子科技大学中山学院机电工程学院课程(产品)设计任务书目录1前言 (1)1.1 Pro/ENGINEER Wildfire5.0简介 (1)1.1.1 Pro/ENGINEER Wildfire5.0的特点 (1)1.1.2 Pro/ENGINEER Wildfire5.0的主要功能模快 (1)1.2 Pro/ENGINEER Wildfire5.0数控加工基础 (2)1.3 VERICUT仿真软件简介 (2)1.4 课题内容和安排 (2)1.5 研究背景与意义 (3)2手机外壳凹模数控加工编程 (4)2.1 铣削类型介绍 (4)2.1.1 体积块铣削 (4)2.1.2 轮廓铣削 (4)2.1.3 端面铣削 (5)2.1.4 曲面铣削 (5)2.1.5 钻孔铣削 (5)2.2 手机外壳凹模模型分析 (5)2.2.1 手机外壳凹模尺寸分析 (5)2.2.2 手机外壳凹模的毛坯 (6)2.3 加工工艺分析 (6)2.3.1 工件粗加工 (7)2.3.2 局部曲面铣削 (8)2.3.3 精加工平面 (9)2.3.4 精加工曲面(或圆弧面) (10)2.3.5 局部精加工 (12)3数控模拟加工(vericut加工仿真) (13)3.1 VERICUT仿真软件介绍 (13)3.2 优化工件粗加工 (14)3.2.1 加工时间的差别 (14)3.2.2 表面质量的差别 (15)3.3 局部曲面铣削的优化 (16)3.3.1 加工时间的差别 (16)3.3.2 表面质量的差别 (16)3.4 精加工平面的优化 (18)3.4.1 加工时间的差别 (18)3.4.2 表面质量的差别 (19)3.5 精加工圆弧面的优化 (19)3.5.1 加工时间的差别 (19)3.5.2 表面质量的差别 (20)3.6 局部精加工的优化 (20)3.6.1 加工时间的差别 (21)3.6.2 表面质量的差别 (21)3.7 VERICUT软件加工仿真总结 (22)4数控加工 (23)4.1 数控加工概述 (23)4.2 华中数控铣钻床简介 (23)4.3 装夹工件 (24)4.4 设定工作坐标系 (24)4.5 机床加工 (25)4.5.1 手机外壳凹模工件粗加工 (25)4.5.2 手机外壳凹模局部曲面铣削 (27)4.5.3 手机外壳凹模精加工平面 (28)4.5.4 手机外壳凹模精加工圆弧面 (29)4.5.5 手机外壳凹模局部精加工 (31)4.6 数控加工总结 (32)5 结束语 (33)参考文献 (34)致谢 (35)1前言近年来,各种品牌的手机外壳以其独特的造型赢得了市场。

(手机外壳加工)1

2.2 实验二手机外壳模具数控铣削加工实验2.2.1 实验目的1.了解数控铣削在模具加工中的作用。

2.掌握用数控铣加工模具型腔的加工工艺。

3.掌握运用Mastercam软件对模具型腔进行曲面加工刀具路径设计的方法。

4.掌握数控程序的传输方法。

5.了解数控程序在加工中心运行过程。

2.2.2 实验内容1.拟订模具型腔铣削加工工艺。

2.利用Mastercam软件对模具图形进行处理。

3.根据拟订的加工工艺,利用Mastercam软件对凸、凹模型腔进行刀具路径设计。

4.模拟加工并生成NC程序。

5.传输NC程序。

6.试运行NC程序。

2.2.3 手机外壳凹模Mastercam9.0操作步骤1.图形处理(1)从Pro/E系统中输出手机外壳凹模零件的IGES格式文件。

(2)在Mastercam9.0 系统中将手机外壳凹模零件的IGES格式文件转换成MC9格式文件。

1)在菜单栏中选择回主功能表/档案/档案转换/IGES/读取。

2)在系统弹如图16所示指定文挡名对话框中读取IGES格式的文件名,单击打开。

图16 指定文挡名对话框3)系统弹出如图17所示的IGES文件参数设置对话框,单击OK按钮。

图17 IGES文件参数设置对话框4)在系统弹出如图18所示的删除当前文件提示对话框中,单击“是”按钮。

图18 删除当前文件提示对话框5)单击工具栏中的(全屏显示)按钮,屏幕显示如图19所示的凹模线框模型。

图19 凹模线框模型2.坐标处理(1)在菜单栏选择回主功能表。

(2)单击顶部工作栏中的(等角视图)按钮,单击(构图面——侧视图)按钮,单击(全屏显示)/,如图19(a)为旋转前凹模模型。

(3)在菜单栏中选择转换/旋转/所有的/图素命令旋转所有几何图素。

(4)选择执行命令。

(5)系统提示选择旋转基准点,在菜单栏中选择原点命令以系统原点为旋转点。

(6)系统弹出如图20所示旋转参数设置对话框,输入旋转角度(根据自己设计图形确定旋转角度,顺时针为“负”,逆时针为“正”,将模具的加工面旋转至XY平面上,将模具的长方向旋转至X轴),单击确定按钮/(清除颜色)/(全屏显示),屏幕显示如图19(b)所示的旋转后凹模模型。

步骤机械制造方向综合实验实验分析方案手机外壳模具建模

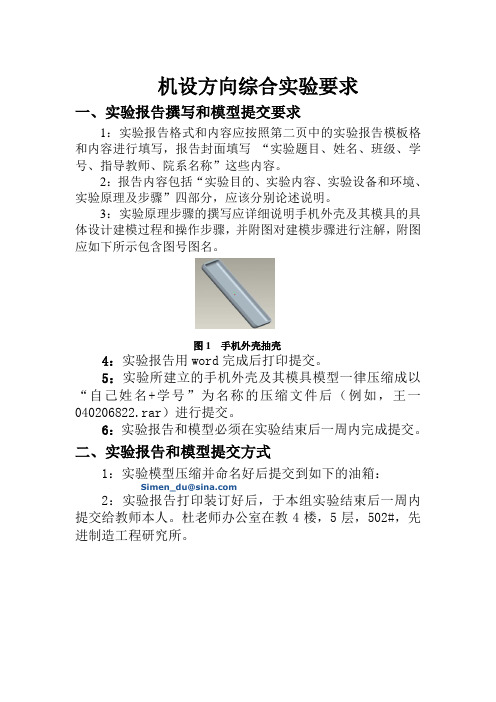

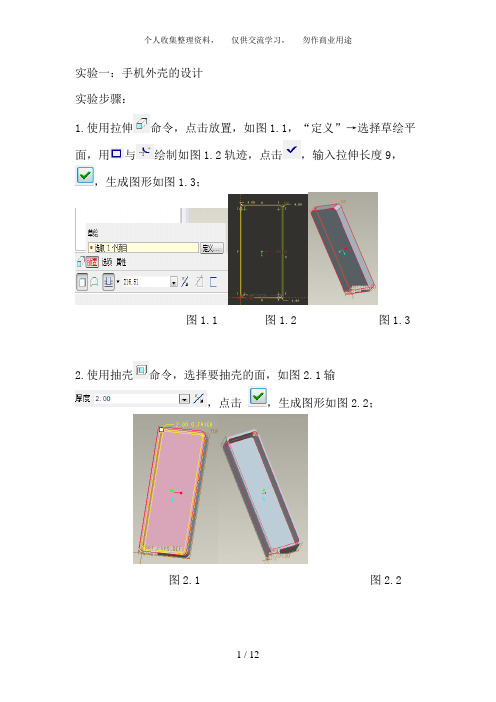

实验一:手机外壳的设计实验步骤:1.使用拉伸命令,点击放置,如图 1.1,“定义”→选择草绘平面,用与绘制如图 1.2轨迹,点击,输入拉伸长度9,,生成图形如图1.3;图1.1 图1.2 图1.32.使用抽壳命令,选择要抽壳的面,如图 2.1输,点击,生成图形如图2.2;图2.1 图2.23.使用拉伸命令,点击放置,“定义”→选择草绘平面,用与绘制如图3.1轨迹,点击→→,生成图形如图3.2;图3.1 图3.24.使用倒圆角命令,选择一条线,如图 4.1,,点击,生成如图4.2的图形;图4.1 图4.2 5.使用拉伸命令,用绘制如图5.1轨迹,点击,生成如图5.2;图5.1 图5.26.使用矩阵命令,在下方下拉菜单中选择“方向”,在选择不同基准阵列图形,如下图;7.“文件”→“保存副本”,新建名称字母,将手机外壳保存在文档中。

实验二:手机外壳建模1.“文件”→“新建”,出现如下对话框,如下图所示完成新建;2.在右上角的“菜单管理器”中选择“模具模型”→“定位参照零件”,出现如下对话框,按图完成;3.“模具模型”→“创建”→“工件”→“手动”,出现下图对话框,按图完成,之后再回到“菜单管理器”→“加材料”→“完成”→“完成”;4.“放置”→“定义”→“草绘”→“参照”,绘图如图 4.1图形,,填写如图4.2的数据,,成形图如图4.3;图4.1 图4.2图4.35.“菜单管理器”→“模具模型”→“完成/返回”→“完成/返回”→“收缩”,如下图→“完成/返回”;6.“菜单管理器”→“分型面”→“创建”→确定名称→“增加”→“复制”→“完成”,在左边目录数中右击,隐藏模型,按住Ctrl,选择所要选的面,确定,双击对话框中的“填充环”,选择要填充的面,如下图,“完成参考”→“完成/返回”,曲面:复制→“确定”,如图;7.“增加”→“平整”→“完成”,选取平面,绘制如图轨迹,,曲面;平整→“确定”,如图;8.点击“合并”,出现如下对话框,点击合并面,确定,“完成/返回”;9.点击“着色”,出现如下对话框,点击,关闭对话框,完成;10.在左边目录数中右击,取消隐藏,“模具体积块”→“分割”,如图10.1→如图10.2,“完成”,选择合并面→确定→确定,出现如图10.3对话框,输入名称,确定,在输入图10.4的名称,确定,“完成/返回”;图10.1 图10.2图10.3 图10.411.点击“模具元件”→“抽取”,出现如下对话框,点击,确定,“完成/返回”;12.点击“模具进料孔”→“定义间距”→“定义移动”,选择凸模,再选择凸模上的平面,如图,再输入移动距离→“完成”;13.最终模型;14.在左边目录数中右击,点击“打开”,“文件”→“保存副本”,输入字母名称,确定,再“保存副本”,转换成“igs”格式保存,同理保存其它元件;15.“文件”→“保存副本”,保存整个模具,确定,出现如下对话框,点击“重新使用”的下拉菜单,选择“新名称”,确定,保存完成;。

手机外壳项目计划书

手机外壳项目计划书项目名称:手机外壳项目计划书1. 项目背景:随着智能手机的普及和多样化,手机外壳的重要性越来越被人们所重视。

手机外壳不仅仅是保护手机的一种装置,还成为了用户个性化展示的一种载体。

为了满足消费者不断变化的需求和市场竞争的压力,我们决定启动手机外壳项目。

2. 项目目标:- 开发出高品质、个性化的手机外壳产品,满足消费者不同的需求和口味。

- 提高生产效率,降低成本,提升竞争力。

- 打造品牌意识,提升市场份额。

3. 项目范围:- 设计、开发和生产各种类型的手机外壳,包括硅胶外壳、塑料外壳、金属外壳等。

- 提供个性化定制服务,满足用户多样化的需求。

- 打造品牌形象,进行市场推广和销售。

4. 项目计划:- 第一阶段:市场调研和需求分析- 研究市场趋势和竞争对手情况。

- 调查消费者需求和喜好,确定产品类型和定价策略。

- 第二阶段:设计和开发- 进行手机外壳设计,确定材料和工艺。

- 开发和测试样品。

- 第三阶段:生产和制造- 确定生产设备和生产线,提高生产效率。

- 与供应商合作,确保物料供应的稳定性。

- 生产和组装手机外壳产品。

- 第四阶段:市场推广和销售- 制定市场推广策略,包括线上线下宣传活动和合作渠道。

- 开展销售工作,建立销售网络和渠道。

- 监控市场反馈,进行产品改进和优化。

5. 项目成本:- 设备和技术投入成本- 研发和设计费用- 原材料采购成本- 生产和制造成本- 市场推广和销售费用6. 项目风险:- 市场需求波动风险- 技术开发延期风险- 供应链风险- 竞争对手压力风险7. 项目团队:- 项目经理:负责整体项目的策划、执行和监控。

- 设计师:负责手机外壳的设计和样品开发。

- 生产经理:负责生产和制造流程的组织和管理。

- 市场推广经理:负责市场调研和销售工作。

8. 项目评估:- 项目进度和目标的达成情况。

- 成本和预算的控制情况。

- 市场份额和销售额的增长情况。

- 用户满意度和产品质量情况。

手机外壳加工工艺 ppt课件

ppt课件

7

第五步:T处理 经过铣天线槽之后,就要使用“T处理”把 铝材处理成可以与工程塑料相结合的表面。 需要将金属机身置于特殊的T液等化学药剂 中,使铝材表面形成纳米级孔洞,为下一 步的纳米注塑做准备。

第六步:NMT纳米注塑 注塑”环节因为有了之前T处理过的金属机 身,从而可以让NMT纳米注塑工艺得以实 现。NMT纳米注塑是将高温高压状态下的 特殊塑料挤入经过T处理的金属材料上,让

第十二步:高光处理 极富光泽的切边设计,需要使用最高等级 的超高速CNC机床对边角进行切削,这个过 程也被称为钻切或高光处理。

ppt课件

11

第十三步:精铣内腔

铝经过多步的加工后,金属外壳已初见端倪, 这时就要将用于夹具锁止的定位柱等多余料 件去除,让金属外壳内完全整洁。

第十四步: 二次阳极 已经被CNC处理好的外壳还需要第二次阳极 处理,使表面被氧化,形成致密、坚硬的 氧化膜,让其更加耐磨且不易沾污。

环节将铝板精准地铣成规整三维体积,以 方便之后的CNC精加工。

ppt课件

6

第三步:粗铣内腔 为方便CNC加工,使用墙内夹具夹住金属机 身。粗铣内腔,把内腔、以及与夹具结合 的定位柱加工好,这对之后的加工环节至 关重要。

第四步:铣天线槽 金属铝可以屏蔽(削弱)手机射频信号,所以 必须经过开槽的方法,让信号可以有出入 的路径。所以,铣天线槽是最重要、最难 的一步,天线槽必须铣得均匀,并且保持 必要的链接点以保证金属壳的强度和整体 感。

ppt课件

17

3.1.2.2 常用的铝阳极氧化工序

前处理: 脱脂

碱洗退镀

酸洗脱膜

抛光

阳极氧化

以铝或铝合金制品为阳极置于电解质溶液中,利用电解作 用,使其表面形成氧化铝薄膜的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.2 实验二手机外壳模具数控铣削加工实验2.2.1 实验目的1.了解数控铣削在模具加工中的作用。

2.掌握用数控铣加工模具型腔的加工工艺。

3.掌握运用Mastercam软件对模具型腔进行曲面加工刀具路径设计的方法。

4.掌握数控程序的传输方法。

5.了解数控程序在加工中心运行过程。

2.2.2 实验内容1.拟订模具型腔铣削加工工艺。

2.利用Mastercam软件对模具图形进行处理。

3.根据拟订的加工工艺,利用Mastercam软件对凸、凹模型腔进行刀具路径设计。

4.模拟加工并生成NC程序。

5.传输NC程序。

6.试运行NC程序。

2.2.3 手机外壳凹模Mastercam9.0操作步骤1.图形处理(1)从Pro/E系统中输出手机外壳凹模零件的IGES格式文件。

(2)在Mastercam9.0 系统中将手机外壳凹模零件的IGES格式文件转换成MC9格式文件。

1)在菜单栏中选择回主功能表/档案/档案转换/IGES/读取。

2)在系统弹如图16所示指定文挡名对话框中读取IGES格式的文件名,单击打开。

图16 指定文挡名对话框3)系统弹出如图17所示的IGES文件参数设置对话框,单击OK按钮。

图17 IGES文件参数设置对话框4)在系统弹出如图18所示的删除当前文件提示对话框中,单击“是”按钮。

图18 删除当前文件提示对话框5)单击工具栏中的(全屏显示)按钮,屏幕显示如图19所示的凹模线框模型。

图19 凹模线框模型2.坐标处理(1)在菜单栏选择回主功能表。

(2)单击顶部工作栏中的(等角视图)按钮,单击(构图面——侧视图)按钮,单击(全屏显示)/,如图19(a)为旋转前凹模模型。

(3)在菜单栏中选择转换/旋转/所有的/图素命令旋转所有几何图素。

(4)选择执行命令。

(5)系统提示选择旋转基准点,在菜单栏中选择原点命令以系统原点为旋转点。

(6)系统弹出如图20所示旋转参数设置对话框,输入旋转角度(根据自己设计图形确定旋转角度,顺时针为“负”,逆时针为“正”,将模具的加工面旋转至XY平面上,将模具的长方向旋转至X轴),单击确定按钮/(清除颜色)/(全屏显示),屏幕显示如图19(b)所示的旋转后凹模模型。

(a)旋转前凹模模型(b)旋转后凹模模型图19 旋转前后凹模模型图20 旋转参数设置对话框3.对刀点的确定(1)在菜单栏单击层别,系统弹出如图21所示的图层设置对话框,输入“层别2”,单击确定,单击顶部工作栏中的(构图面—空间绘图)按钮。

(2)绘制曲面边界线。

在菜单栏中选择回主功能表/绘图/曲面曲线/所有边界/鼠标选取上曲面/执行/执行/回主功能表,产生如图22所示的深色线条为曲面边界。

图22 图层设置对话框(3)将边界线的左上角平移到系统的原点(为对刀点);在菜单栏中选择回主功能表/转换/平移/所有的/图素/两点间/单击边界线左上角/原点(对刀点),系统弹如图23所示平移参数设置对话框,单击确定/(清除颜色)/(全屏显示)按钮,屏幕显示如图24 所示的平移后凹模模型的对刀点,图25为平移前凹模模型的对刀点。

图23 产生曲面边界图24 平移参数设置对话框(a)平移前凹模模型(b)平移后的凹模模型图25 平移前后的凹模模型(4)保存文件。

在菜单栏中选择回主功能表/档案/存档,系统弹如图26所示保存文档对话框,输入文档名称,单击存档按钮。

图26 保存文档对话框4.规划曲面挖槽粗加工刀具路径(留余量0.3)(1)刀具路径规划1)单击工作拦中的(构图面——俯视图)按钮,构图面设为俯视构图面。

2)选择刀具路径/曲面加工/粗加工/挖槽粗加工命令。

3)选择所有的/曲面命令,选择所有曲面,选择执行命令。

4)系统弹出如图27所示曲面粗加工挖槽刀具参数对话框,鼠标放在空白处,单击从刀库中选取刀具,系统弹出如图28所示的刀具库对话框,从刀具库中选取直径为10刀尖角为1的圆角铣刀(如果刀库中无此刀具,可单击建立新的刀具,系统弹出如图29所示的刀具型式对话框,选择圆鼻刀类型,并设置刀具规格如图30所示),在曲面挖槽刀具参数设置对话窗中输入切削参数、程序名、冷却等,如图31所示。

图27 曲面粗加工挖槽刀具参数对话框图28 刀具库对话框图29 刀具型式对话框图30 刀具规格选项卡图31 已设置的刀具参数对话框5)单击曲面挖槽刀路对话框中的曲面加工参数选项卡,参数设置如图32所示。

图32 曲面加工参数选项卡6)单击挖槽粗加工参数选项卡,参数设置如图33所示。

图33 挖槽粗加工参数选项卡7)单击切削方向误差值选项卡,参数设置如图34所示。

图34 切削方向误差值选项卡8)单击切削深度选项卡,切削深度参数设置如图35所示。

9)单击间隙设置选项卡,选择切削顺序最佳化,参数设置如图36所示。

图35 切削深度选项卡图36 间隙设置选项卡10)单击曲面挖槽刀路对话窗中的确定按钮,系统提示选择刀路范围限定框(标箭头),选择如图37所示串连曲面边界线,鼠标拾取边界线,选择执行命令,系统产生如图38所示曲面挖槽刀路。

图37 选择刀路范围限定框图38 曲面挖槽刀具路径2.刀具路径模拟。

在菜单栏选择刀具路径/操作管理,系统弹出如图39所示的刀路操作管理对话框。

选择刀路模拟选项卡,在菜单栏选择手动模拟(按“S”键)或自动模拟,如图40所示。

图39 操作管理对话框图40 凹模粗加工刀具路径模拟3.工件毛坯设置。

在菜单栏选择刀具路径/工作设置,系统弹出如图41所示的工作设置对话框,鼠标捕捉毛坯的左上角为对刀点,分别在X、Y、Z位置上输入模型的长、宽、高。

具体参数设置如图所示。

图41 工件设置对话框4.曲面挖槽粗加工实体验证。

在菜单栏选择刀具路径/操作管理,系统弹出如图39所示的刀路操作管理对话框。

选择实体验证选项卡,系统弹出如图42所示的实体验证操作对话框,单击按钮,实体验证过程如图43所示。

图42 实体验证操作对话框图43 凹模挖槽粗加工实体验证过程5.规划曲面等高外形粗加工刀具路径(主要针对较陡曲面的余留残料进行粗加工)(1)Ø 6R1圆鼻刀对凹模用曲面等高外形粗加工进行刀具路径规划1)单击工作拦中的(构图面——俯视图)按钮,构图面设为俯视构图面。

2)选择刀具路径/曲面加工/粗加工/等高外形粗加工命令。

3)选择所有的/曲面命令,选择所有曲面,选择执行命令。

4)系统弹出如图44所示曲面等高外形刀具参数对话窗,鼠标放在空白处,单击右键,单击从刀库中选取刀具,从刀具库中选取直径为6刀尖角为1的圆角铣刀如图45所示(如果刀库中无此刀具,可单击建立新的刀具,系统弹出如图29所示的刀具型式对话框,选择圆鼻刀类型,并设置刀具规格如图46所示),在曲面等高外形刀具参数设置对话窗中输入切削参数、程序名、冷却等,如图47所示。

图44 曲面等高外形刀具参数设置对话框图45 刀具库对话框图46 刀具规格选项卡图47 刀具参数设置对话框5)单击曲面加工参数选项卡,参数设置如图48所示。

图48 曲面加工参数选项卡6)单击等高外形粗加工参数选项卡,参数设置如图49所示。

图49 等高外形粗加工参数选项卡7)单击切削方向误差值选项卡,参数设置如图50所示。

图50 切削方向误差值选项卡8)单击切削深度选项卡,切削深度参数设置如图51所示。

9)单击间隙设置选项卡,选择切削顺序最佳化,参数设置如图52所示。

图51 切削深度选项卡图52 间隙设置选项卡10)单击等高外形粗加工的确定按钮,系统提示选择刀路范围限定框(标箭头),选择如图53所示串连曲面边界线,鼠标拾取边界线,选择执行命令,系统产生如图54所示等高外形粗加工刀路。

图53 选择刀路范围限定框图54 等高外形粗加工刀路(2)刀具路径模拟。

在菜单栏选择刀具路径/操作管理,系统弹出如图55所示的刀路操作管理对话框。

选择刀路模拟选项卡,在菜单栏选择手动模拟(按“S”键)或自动模拟。

如图56所示。

图55 操作管理对话框图56 等高外形粗加工刀具路径模拟(3)等高外形粗加工实体加工模拟。

在菜单栏选择刀具路径/操作管理,系统弹出如图55所示的刀路操作管理对话框。

选择实体验证选项卡,系统弹出如图57所示的实体验证操作对话框,单击按钮,实体验证过程如图58所示。

图57 实体验证操作对话框图58 实体验证过程6.规划曲面平行精加工刀具路径(无余量)(1)R3球刀对凹模进行曲面平行精加工刀路设计1)单击工作栏中的(构图面——俯视图)按钮,构图面设为俯视构图面。

2)选择刀具路径/曲面加工/精加工/平行铣削命令。

3)选择所有的/曲面命令,选择所有曲面,选择执行命令。

4)系统弹出曲面精加工——平行铣削刀具参数对话框,鼠标放在空白处,单击右键,单击从刀库中选取刀具,从刀具库中选取直径为6的球头铣刀(如果刀库中无此刀具,可单击建立新的刀具,具体设置见曲面挖槽粗加工),在曲面精加工——平行铣削刀具参数设置对话窗中输入切削参数、程序名、冷却等,如图59所示。

图59 曲面精加工—平行铣削刀具参数对话框5)单击曲面加工参数选项卡,参数设置如图60所示。

图60 曲面加工参数选项卡6)单击平行铣削精加工参数选项卡,参数设置如图61所示。

7)单击间隙设置选项卡,选择切削顺序最佳化,参数设置如图62所示。

图61 平行铣削精加工参数图62 间隙设置对话框8)单击平行铣削精加工对话框的确定按钮,系统提示选择刀路范围限定框(标箭头),选择如图63所示串连曲面边界线,鼠标拾取边界线,选择执行命令,系统产生如图64所示平行铣削精加工刀路。

图63 选择刀路范围限定框图64 产生平行铣削精加工刀路(2)刀具路径模拟。

在菜单栏选择刀具路径/操作管理,系统弹出如图65所示的刀路操作管理对话框。

选择刀路模拟选项卡,在菜单栏选择手动模拟(按“S”键)或自动模拟。

如图66所示。

图65 操作管理对话框图66 平行铣削精加工刀具路径模拟(3)平行铣削精加工实体加工模拟。

在菜单栏选择刀具路径/操作管理,系统弹出如图所示的刀路操作管理对话框。

选择实体验证选项卡,系统弹出如图67所示的实体验证操作对话框,单击按钮,实体验证结果如图68所示。

图67 实体验证操作对话框图68 实体验证结果7.后置处理(生成NC程序)。

在菜单栏选择刀具路径/操作管理在弹出的对话框中单击后处理按钮,系统弹出如图69所示的后处理程式对话框,选择打开储存NC档、编辑,单击确定按钮,系统弹出如图70所示的输入程序名对话框,输入程序名,单击保存按钮,显示NC程序如图71所示,修改(FANUC系统的程序格式)并保存。

图69 后处理程式对话框图70 输入程序名对话框图71 生成NC程序8.传输NC程序。

在菜单栏选择档案/下一页/传输,系统弹出如图72所示的传输参数设置对话框,单击传送按钮,显示如图73所示的指定欲传输的程序名对话框,再单击打开按钮,显示程序传输过程如图74所示。