降低265 m2烧结机返矿率的实践

浅谈烧结工序能耗

摘 浅谈烧结工序能耗要:从固体燃耗、点火热耗、余热利用等方面阐述了降低烧结工序能耗的主要途径,以及降低工序能耗的措施。

关键词:烧结矿;工序;节能;降耗;措施一、前言近两年来,随着钢材市场的持续疲软,钢材价格始终徘徊在较低水平,而原材料的价格却在不断上涨,大多数钢铁企业效益滑坡。

为了扭转这种局面,各企业都在降低生产成本上下功夫,节能降耗、挖掘企业自身潜力、向内部要效益已成为所有企业组织生产的主要任务。

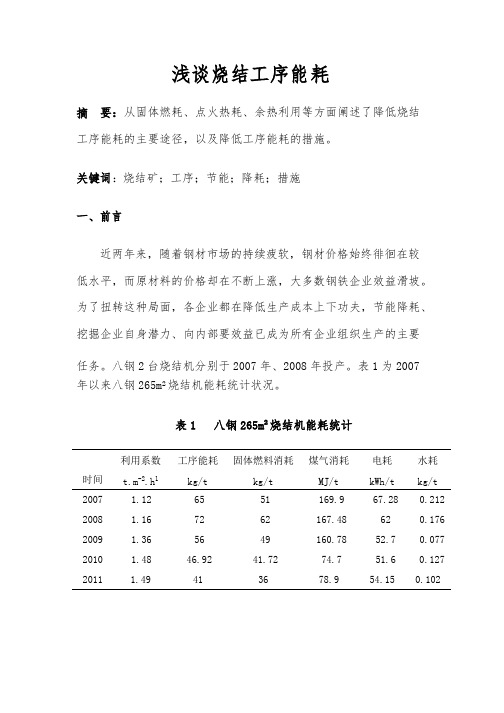

八钢 2 台烧结机分别于 2007 年、2008 年投产。

表 1 为 2007 年以来八钢 265m 烧结机能耗统计状况。

表 1八钢 265m 烧结机能耗统计时间利用系数t.m .h工序能耗kg/t固体燃料消耗kg/t煤气消耗MJ/t电耗kWh/t水耗kg/t 2007 1.12 65 51 169.9 67.28 0.212 2008 1.16 72 62 167.48 62 0.176 2009 1.36 56 49 160.78 52.7 0.077 2010 1.48 46.92 41.72 74.7 51.6 0.127 20111.49413678.954.150.1022 2 -2 1二、降低烧结工序能耗的措施(一)降低固体燃料的消耗固体燃料消耗在烧结工序能耗中占的比重最大,达 75 %~80%,降低工序能耗首先要考虑的是降低固体燃料的消耗。

分析整个烧结工艺过程,影响固体燃料消耗的主要因素为含铁原料的物理化学性质、混合料的温度、混合料水分、混合料的粒度组成、固体燃料 的粒度、烧结料层厚度、熔剂的性质及添加量等。

1、原料合理搭配由于赤铁矿在烧结过程中与 CO 发生还原反应:Fe 2O 3+CO →Fe 3O 4+CO 2,消耗了一部分燃料,另外,由于赤铁矿可以在燃烧时进行分解:3Fe 2O 3=2Fe 3O 4+0.5O 2,也吸收一部分热量,而磁铁矿在烧结过程中与氧气发生氧化放热反应,节省燃料。

莱钢 265m 2 烧结机点火制度的优化实践

( h itf gPat eSne n l ) F i n

Ab t a t T e o t z d p a t e o e in t n s se ft e2 5 m sn e i gma h n n L ia gh sb o g t sr c : h p i e r c i ft g i o y t m o 6 ・ mi c h i h i trn c i e i ag n a r u h

少 粉末 。

2 1 点 火 温度 .

点 火温 度取 决 于烧 结 生 成物 的熔 化温 度 , 火 点 温度 过高会 造成烧 结 料表 面过熔 形成 硬壳 降低 了料 层 的透气 性 , 减慢料 层垂 直烧结 速度 , 降低 生产 率 。

作者简介 : 杨 孵( 99一) 男 , 16 , 大 学历 , 从事烧结 箭川 I作:获 20 03年 ~ 04年度莱 钢优秀技能 人/ 20 r。

优化 实践 效益

定程 度上提 高 了烧 结矿 产 、 量 , 得 了可观 的经 济效 益 。 质 取 关 键词 : 火制度 点

Th e Optmie a tc ft g to y t m or t 6 m S nt rng M ac ne i La g n i z d Pr c i e o he I nii n S s e f he 2 5- i ei hi n i a g Ya g S e y n L iHai i Xu S up n n h ng o g t bn h ig

维普资讯

莱钢 科技

20 0 7年 2月

莱钢 25 2烧结机点 火制 度的优化实践 6m

杨圣勇 吕海滨 胥树平

( 烧结厂 )

摘

一

要: 介绍 了莱钢 25 烧 结机 通过 对点 火制度 的 优 化 实践 , 气单耗 达 到 了国 内一流 指标 水平 , 6m 煤 并

八钢265m2烧结机生产操作要点

2008年第3期新疆钢铁总l07期八钢265m2烧结机生产操作要点杨恒元朱晓华(宝钢集团八钢公司炼铁分公司)摘要:介绍八钢公司l号265m2烧结机投产后.为适合原燃料供应及生产工艺要求.生产过程控制中的操作原则与要点。

以及影响目前生产稳定发展的因素。

关键词:烧结机;操作;混合料;焦粉;生石灰中图分类号:TF046.4文献标识码:B文章编号:1672--4224(2008)03—0001--021前言随着烧结生产设备规模的扩大。

单位生产能力的提高.大烧结机相对于小烧结机生产。

对生产过程控制的稳定性要求更高。

因为,滞后时间的延长,缓回的周期也就加长。

生产操作的稳定不仅受到烧结原燃料供应量及质量的影响。

还与烧结生产组织管理思路、操作指导方针和过程控制参数范围的合理设置有很大关系。

从八钢l号265m2烧结机投产一年多的生产运行状况来看,不能以组织小烧结生产的思路、经验来指导大烧结生产,面对出现的新问题,必须严格生产操作制度.规范操作。

2八钢265m2烧结机生产操作特点2.1关于焦粉的配加操作焦粉配加原则:八钢265m2烧结机生产工艺一个显著特点就是烧结内循环返矿、烟道及小格散料、除尘灰等都集中到配料矿槽定量配加。

内循环料在烧结过程中始终处于循环状态。

不应参与烧结配料计算。

但是,实际中内返料基本上是经过烧结过程的物料。

原有的水、炭含量已发生改变,内返料配加量的改变必然影响到焦炭配比的调整。

焦粉作为一种新料,要参与烧结配料计算过程。

因此焦粉的配料调整关系必须随着总料量的改变而做调整。

操作要点:由于配料调整滞后时间的延长,同时265m2烧结机生产工艺取消了热筛工艺环节.烧结过程对混合料水分及炭波动造成的后果比较敏感。

因此对焦粉的配量调整应谨慎执行.要充分考虑混合料水分、风量等对含炭量的相互制约关系.否则.将会引起~些操作事故的发生。

如烧结过程恶化。

返料增加.成品率下降,环冷机过红料等现象。

目前,正常生产状况下焦炭调整指导方针是.每次调整以0.2个配比为限.90r a i n后再进行下一次调整。

265m2烧结达产、高产、稳产生产实践

2011年9月21日—23日 2011年(第三届)全国高炉炼铁原料、喷煤与长寿交流会265m2烧结达产、高产、稳产生产实践刘国定彭政委(南阳汉冶特钢有限公司炼铁厂)【摘要】在大配比使用地方铁精粉的情况下,通过优化配矿模型与配比结构,对关键设备进行技改,强化工艺过程控制及设备点巡检等措施,使烧结矿质量提升,并逐步实现达产、高产、稳产,解决制约高炉生产顺行的瓶颈。

【关键词】优化配比设备技改设备运转率转鼓强度利用系数1.前言南阳汉冶特钢有限公司炼铁厂在2004年一期工程建成投产,现有36m2烧结二台,265m2烧结一台,10m2球团一座,450m3高炉两座和1530m3高炉一座,目前钢铁年产量达到200万吨。

随着2008年底二期1530m3高炉投产,但265m2烧结机却因设计安装存在缺陷遗留问题较多,设备运转率低;因没有烧结杯试验室,认识不到位采购矿粉烧结性能悬殊大,搭配发运不合理等众多原因,造成烧结产能不能释放,质量合格率低,265m2烧结产量及质量一度成为制约高炉顺行的瓶颈,曾出现因烧结停机高炉休风待料。

为此2010年底公司决定从原料采购及管理入手,优化配矿结构、改造关键设备、强化烧结工艺控制及设备点巡检等措施,使烧结实现达产、高产、稳产。

2.烧结质量及产量提高措施2.1进厂原料合理分堆平铺直取为降低吨铁成本,我厂大量采购及使用地方铁精粉,地方铁精粉厂家多达180家,质量参差不齐,SiO2悬殊较大(4.0-10%)且多个厂家微量元素Zn、TiO2等严重超标,制约高炉生产顺行及铁水质量合格率提升。

为了确保生产稳定及高炉顺行,制定完善了《进厂原料堆放及使用管理规定》,使进厂原料每个厂家每个车次都严格按照SiO2、TiO2进行分堆堆放后平铺直取上仓使用等措施,稳定混匀料及烧结矿成份。

2.2 优化混匀料配矿结构因我厂没有烧结杯试验室,需要不断总结每种铁料的烧结性能,优化配矿模型,优化混匀料配比结构。

每堆混匀料从原料车间配料——265m2烧结车间使用——烧结矿生产——高炉使用整条流程专门安排人员进行跟踪总结,不断总结完善持续优化混匀料配比结构。

关于烧结混匀矿配比调整

烧结原料配比调整通知单

混

匀

矿

配

比

原料

/

澳粉

巴粗

主流精矿

主流精矿

国内粉

高硫精矿

(韩城天鼎)

/

返矿

除尘灰

变料前

配比%

/

25

20

30

/

/

5

/

15

5

提料点

工业站

工业站

工业站工业站ຫໍສະໝຸດ 14#料场14#料场

14#料场

14#料场

14#料场

13#料场

供料点

管带地仓

管带地仓

管带地仓

管带地仓

13#料场地仓

13#料场地仓

一次配比:澳粉53.5%+巴粗6.5%+主流精矿40%

二次配比:一次配料75%+主流精矿10%+高硫精矿5%+返矿5%+除尘灰5%。

调整

原因

265m2烧结机开启,13#料场返矿量减少

备

注

1.要求:①起新垛时开始执行;

②韩城天鼎高硫精矿用完,用澄城惠友高硫替换;

③13#料场返矿用完,用新料场主流精矿替换;

13#料场地仓

13#料场地仓

13#料场地仓

13#料场地仓

变料后

配比%

/

40

5

30

10

/

5

/

5

5

提料点

工业站

工业站

工业站

工业站

14#料场

14#料场

14#料场

14#料场

14#料场

13#料场

供料点

管带地仓

管带地仓

降低烧结矿成本的生产实践[1]

![降低烧结矿成本的生产实践[1]](https://img.taocdn.com/s3/m/0d4eee5d3c1ec5da50e27055.png)

综合降低烧结矿成本的生产实践刘国定刘征彭政委王健(南阳汉冶特钢有限公司)摘要:随着目前国内钢铁产能严重过剩,市场疲软,铁料特别是进口矿粉受国际形势影响仍居高不下,多数钢企已陷入生产僵局。

为了使企业立于不败之地,就必须将实施低成本战略和研发新品种钢提高附加值作为突破口。

炼铁是钢铁行业的降本关键,烧结作为入炉主要原料又是降本的关键工序。

通过合理配料、利用工业副产品、加强漏风治理,达到高产、低耗实现降本增效。

关键词:合理配料工业副产品利用漏风治理高产低耗1 前言受2011年的欧债危机,许多钢企做出了限产或停产,从中钢协权威人士处获悉,1月份全国77家大型钢铁企业利润与利润率双双出现“双负数”,作为南阳汉冶特钢是一个新型钢企,更是雨上加霜,面临严峻的考验。

为此公司领导在关键时刻及时做出,要求全员上下联动,立足本岗查摆问题,将新品种研发和各工序成本控制作为高管及中层的关键考核指标,对全体员工实施30%工资联系成本控制实施奖罚考核;在此号召下265m2烧结车间,以合理制定配矿方案,加强生产过程控制,物料合理使用,达到烧结产量提升,吨矿成本降低目的。

2 物料的理化成分及烧结特性2.1 各物料的化学成分2.2 主要原材料的粒级组成巴西矿粉SiO2低Tfe高,有助于提升烧结矿Tfe品位,属于赤铁矿,含有部分镜铁,烧损较低,在烧结反应为吸热,粒度较粗烧结过程爆烈严重。

印度矿粉属于赤铁矿,品位相对较低,烧损较大,在烧结反应为吸热,原始粒级组成较好,有一定的粘结性,利于成球,提高烧结过程透气性。

澳大利亚矿粉属于褐铁矿,品位在60%—63%之间,烧损较大,在烧结反应为吸热,但粒度组成较好,有一定的粘结性,成球较好,烧结过程透气性好。

地方铁精粉属于磁铁矿,品位在63%左右,烧损在3%,烧结反应为放热,合理搭配对提高烧结矿质量改善粒度组成,同时降低燃料消耗。

磁选铁、重力除尘灰、氧化铁皮等物料属于工业副产品,磁选铁、氧化铁皮属于低熔点物料,重力除尘中C含量约占25%左右,在烧结合理搭配使用后,可降低焦末配比为0.5-0.8。

梅钢降低3#烧结机内返矿率的生产实践

足 , 晶不 充 分 , 结矿 强度 不 够 。 同行 , 层 厚度 不足 , 增 加 了表 结 烧 料 也 层 和 边 缘低 强 度 烧 结矿 的 比例 , 得 烧结 内返 矿率 增 加 。 使 0 引 言 17 烧 结 过程 边 缘 效 应 的 影 响。 烧 结 边 缘效 应 使 得 边 缘低 强度 - 内返 矿 是 烧 结 过 程 中 的 筛下 产 物 ( mm )其 中包 括 没 有 烧 透 烧 结 矿增 加 , 使 得 烧 结 内返 矿 率 上 升。 一5 , 也 和 没 有烧 结 的混 合 料 , 整 个烧 结 过 程 中 的循 环产 物。 是 内返 矿 由于粒 18 终 点 和终 点 温 度 控 制 不够 合理 。 结 终点 提 前 , 点温 度 过 . 烧 终 度 较 粗 、 孔 多 , 入混 合 料 中 可可 改 善 烧 结 料层 的透 气性 。 时 , 高 , 结 矿 机 上 冷 却 , 得 烧 结 矿 内部 形 成 了较 多 低 强 度 的玻 璃质 , 气 加 同 由 烧 使 于 内返矿 中含 有 已烧 结 的低 熔点 物 质 ,它有 助 于 烧 结 过程 液 相 的生 降 低 了烧 结 矿 强度 。 结终 点 靠 后 , 点 温度 低 , 合 料烧 不透 , 料 烧 终 混 生 成【 1 】 是 , 多 的 内返 矿 不 仅影 响烧 结 成 品率 , 。但 过 降低 烧 结 矿产 量 , 也 增 多 , 内返矿 率 上 升 。 增 加 了 内返 矿 重新 加 工 的 能 源消 耗 , 致 生产 成 本 的上 升 。 导 随着 目前 1 筛 分 设备 原 因 。 分设 备维 护 不 够 及 时 , . 9 筛 筛面 板 筛 孔增 大 和 国 际铁 矿 粉 价 格 的提 升 , 铁 行 业原 料 成 本 亦 大幅 度 提 高 , 钢 降低 生产 破损, 均导致烧结内返矿率 的上升。 成本显得尤为重要 ,而降低烧结矿返矿率是降低铁前成本的有效途 2 降低 内返矿 的措 施 径。 针对烧结矿 内返矿率偏高和存在的影响因素 ,梅钢 3 #烧结机 1 影 响 内返 矿 的 主 要 因素 自21 0 0年 1 2月份 以来 , 实施 了以降低烧结矿内返矿率为主要 目标 梅钢 3 #烧 结机 面 积 为 1 0 , 8 mz自投 产 以来 , 内返 矿 率 一 直 处 于 的生 产 生产 实践 , 主要 措 施 有 . 较高水平 , 生料、 夹生料产生较多 , 混合料液相形成不足, 烧结矿强度 21 “ . 以质 量 促产 量 ” 。树 立 和 强 化 降低 内返 矿 就 是 提 高产 量 的 不够 。造 成梅 钢 3 群烧 结机 生产 波动 大 , 烧结 矿 强 度 不 足 的主 要 因素 理 念 。 过 降 低 内返 矿 率 提高 成 品 率 , 高 烧结 矿 产 量 。 终 点能 够 目提高烧结过程上料量 , 盲 以为提 高上料 22 稳 定 生产 过 程 , 少 波动 . 减 量 就 能提 高 产 量 , 得烧 结 终 点 和终 点 温 度 无 法得 到 保 障 , 使烧 不 使 致 221 稳 定 物 料 , 理 的 圆 盘 闸 门开 度 , 保料 流 的平 稳 。 对 生 _ . 合 确 透 、 生 料情 况 的经 常 出现 。 跑 产过 程 中 的堵 料 、 料及 时 处理 , 法 处理 时 及 时 切换 到 备 用 圆盘 生 悬 无 1 过 程波 动 大 , 定 性 不够 _ 2 稳 产 , 绝 断料 和 下 料 不足 现 象 的 发生 , 保 配 料 精 度和 稳 定 性 。 杜 确 121物料下料不畅通 , __ 熔剂、 燃料经常出现悬料、 料等现象 , 堵 222 稳 定 水 分 , 整 工 艺 参 数 , 混 合 料 水 分 由 63.03 调 __ 调 将 . 4 .% - 导致 烧 结 过程 热 量 供 应 不 足 , 气性 较 差 , 料 结 晶不 够 充 分 。 透 物 整 为 67403 , 强 混 合 料水 分的 抗 波动 能力 。 % 增 - 根据 料 流 变化 及 生 122 水 分 的波 动 , 于 物 料 、 -. 由 内返 矿质 量 的波 动 及 生 石 灰 消 化 石灰 、 内返 矿 质 量 的好 换 , 时 调 整水 分 , 保 水 分 的稳 定 。 较 易 发 及 确 对 器 故 障 , 使 混合 料 水 分 无 法满 足 生 产 需 要。 致 生故 障 的 消化 器 , 岗位 人 员在 停 机 时 间及 时清 理 水箱 和 绞 笼外 , 除 要 123 设备 的故 障, -. 如原 料圆盘下料 电子秤精度 不够 、 设备故障 求专 业 点检 人 员 定 期 彻底 清 理 , 少 因 消 化器 故 障 引起 的水 分波 动 。 减 导致切换过程 中衔接不够精确、生石灰消化器故障影响生石灰消化 223加强设备维 护, .. 确保设备稳定 运行。定期清扫和校正配料 效 果 、 矿 槽 窜料 等 。 小 电子 秤 , 保 配料 精 度 。 对较 易 引起 窜 料 的布 料 装 置 , 确 组成 了工 艺和 13 熔 剂 、 料 质 量和 用 量 。 剂和 燃 料 的粒 度 和 粒 度组 成 不 够 设 备 人 员组 成 的跨 部 门 团 队予 以彻 底 解 决 ,杜 绝 了窜 料 引起 的 无 法 . 燃 熔 合 理 , 剂 和 燃 料 有 效 组 分含 量 较低 , 熔 岗位 人 员 为降 低 能 耗 , 大 限 烧 透 的超 厚 料 层 现 象。 最 度 减 小 焦 粉 , 使 烧 结 过程 热量 不够 , 相 生 成 不 足 , 响烧 结矿 强 致 液 影 23 确 保熔 剂和 燃 料 的质 量 和 用 量 . 度 。 结 矿 异 常亚 铁 和碱 度 对 烧 结 矿 强度 和 内返矿 率 的影 响见 下表 : 烧 231 要 求 生 石 灰 的 一3 .. mm 粒 级 大 于 9 % ,生 石 灰 中 C O含 0 a

莱钢降低烧结矿返矿率实践与创新

( 莱 芜 钢 铁 集 团有 限公 司 , 山东

振

莱芜 2 7 1 1 0 4 )

摘

要: 莱 芜分 公司炼铁厂 4 2 6 5 m 。 烧结机投产于 2 0 0 5年 , 烧结 矿 占高 炉炉料结 构 7 0 % ~ 8 0 %, 近几 年高炉 产能

不断提升 , Biblioteka 了满足高炉生产需求 , 4 2 6 5 n l 。 烧 结机通过 一 系列 的设备 改造 、 工艺改 进 , 使 烧结矿返 矿率 由 2 4 %降

2 . 3 工艺 操作 问题

主要 有 除尘灰 使用不 当 、 配料 下料量 波 动 、 混 匀 料水 分 波动 、 烧 结点 火质 量差 、 布料 不均 等原 因 。

矿返 矿率 高这 一 问题从 设 备 、 原料 、 生 产工 艺控 制等

几 个 方 面人手 , 对 生产 中的瓶 颈 问题展 开技 术攻 关 ,

me e t i n g t h e bl a s t f u na r c e pr o d u c t i o n n e e d. Ke y W o r ds: s i nt e r ;s i n t e r r e t u n r r a t i o; e q ui p me n t mo di ic f a t i o n; t e c hn o l o g y i mp r o v e me n t

返矿 率作 为工 作 重 点 , 车 间 技 术 人 员 针对 影 响烧 结

烧结 机产 能低 。

2 . 2 原燃 料条件

主要 有 烧 结 矿 生 产 主 料 铁 矿 粉 , 辅料燃料 、 熔

剂, 它们 的粒级 、 成 分 由于市场 变化 , 粒级 、 成 分经 常 变化 , 引 起 的烧 结 矿产质 量变 化 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国科技期刊数据库 工业C

2015年28期 93

降低265 m 2烧结机返矿率的实践

王 凯

宝钢集团八钢公司炼铁分公司烧结分厂,新疆 乌鲁木齐 830022

摘要:八钢新区265 m2烧结机的返矿率随着原料结构的改变有上升的趋势,这给降低烧结矿的工序能耗带来了很大的问题。

本文就265 m2烧结机返矿率偏高的原因作了分析,并采取了相应的改进措施,有效地降低了返矿率。

关键词:烧结机;返矿率 中图分类号:TF046.4 文献标识码:A 文章编号:1671-5810(2015)28-0093-01

1 引言

烧结返矿是烧结过程中的重要因素,一方面它对烧结过程的水碳波动产生直接影响,直接影响到烧结过程的优质、高产、低耗;另一方面返矿量的波动形态是非随机的,是烧结过程中不可预知的重要因素之一,因而对它的控制还是十分困难的。

为了保证烧结过程控制的有效性,基于宝钢集团八钢公司烧结矿原料的实际,对返矿的控制及其影响因素进行了研究,并将控制效果应用于生产现场的实践。

2 返矿平衡的研究

烧结理论告诉我们,返矿的稳定对稳定烧结混合料的水碳乃至保证烧结矿的产量质量都是至关重要的。

正因为如此,配入的返矿量和产生的返矿量如能达到平衡,必然对提高烧结矿的产量质量有不可忽视的作用。

生产过程中,返矿量在过高或过低的情况下达到平衡,虽然烧结过程也能进行,但是将达不到降低能耗和提高产质量指标的生产目的。

3 烧结返矿控制影响因素 3.1 水分的影响

在烧结过程中适宜的水分不仅能改善混合料的粒度组成,提高料层的透气性,同时还能改善料层的导热性,使料层中热交换条件变好,料层阻力减小,促使烧结过程顺利进行。

因此,混合料水分是烧结操作的关键指标之一,它的波动直接影响着返矿平衡以及烧结矿产量质量指标。

3.2 燃料量的影响

固体燃料是烧结过程中的主要热源,它是影响烧结矿强度的关键因素,在一定范围内,烧结矿强度随燃料用量增加而增加,但燃料用量过高,使烧结料层中温度过高而产生过熔,致使透气性变坏,强度变差,产量降低。

如果燃料用量太低,烧结料层中的热量不足,在烧结过程中不能产生足够的液相,返矿量将大大地增加。

3.3 不同品种的原料的影响

我厂烧结使用的原料结构较为复杂,且含有较多的细颗粒物料,如:硫酸渣、除尘灰、转炉污泥等等。

这部分原料由于粒度极细,在混合过程中混匀制粒效果较差,生产过程中经常可以看到在烧结料表面及断层处有生料块间杂现象,这种现象在265m2烧结机上表现的尤为明显。

3.4 料层厚度的影响

料层下降时,由于热利用变差,烧结矿成品率降低,转鼓降低,外配返矿量增加;当料层逐渐增加时,烧结过程中的蓄热作用增强,烧结矿液相增多,阻力增大,随之机速减慢。

液相的增加,有利于成品率的提高,但过多的液相量易使烧结矿形成大孔

薄壁,对转鼓强度不利。

3.5 边缘效应的影响

在烧结机台车边缘,物料疏松空隙率大,且物料在烧结过程中收缩与台车栏板分离形成边缝,造成烧结过程中边缘阻力小,风速显著加大从而造成边缘效应。

由于边缘效应,栏板附近的边缘带与中部相比,其风流规律被扰乱。

因为部分风顺着阻力最低的通道走,没有进入烧结过程,所以该带的烧结矿质量差、成品率低。

4 烧结返矿平衡的控制及措施

控制适宜的水分和燃料配比,稳定烧结机速度,做到精心布料、稳定水碳、低碳厚料、烧透烧好,严格执行烧结终

点控制制度,尽量减少机尾冷风阀开启次数,从而达到减少返矿的目的。

减少表层烧结矿的影响,在布料器与点火器之间增设一组重量可调的料层压紧装置,根据生产实际调节压紧装置配重,将布于台车上的混合料表面适当压实,可以改善表层急热急冷的状况,改善液相结晶条件,减少表层返矿量。

减少台车边缘效应。

布料时在台车两边多布一些,同时利用台车两侧压料板对对台车边缘料层进行压实,增加台车边缘风道阻力从而达到减少边缘效应的目的。

定期对返矿粒度进行抽查,返矿中大粒级较多时,对振动筛筛板进行检查,必要时予以更换。

5 效果

265m2烧结机投产两年以来,通过不断摸索和实践,烧结返矿量已经逐步得到有效的控制,从2006年至2010年间返矿内配比统计数据来看,在2010年原料条件变动次数大的情况下,返矿率平均值比2009年略有下降,见表1-1。

通过表1-2也可以得出,返矿粒度组成直接影响混原料造球效果,进而直接影响成品矿粒度以及成品率,此点值得继续追踪探究。

表1-1八钢A 系列265m2烧结机近年返矿率

年份 2006

2007

2008 2009 2010 返矿率

16.56 17.88

19.03

18.21

17.25

表1-2 混匀料和烧结矿粒度对照[2]

组别

>10mm 10-5mm 5-3mm 3-1mm <1mm >40mm 40-25mm 25-16mm 16-5mm <5mm

1 2 3

0.2 9.3 10.8 30.8 48.9 19.3 28.3 25.4 19.3 7.7

0.8 10.5 14.3 33.3 41.1 20.6 12.9 22.5 25.8 8.2

1.3 1

2.4 17.5 35.4 3

3.4 21.9 15.7 2

4.1 29.7 8.6

6 结语

烧结返矿是烧结过程中的重要影响因素,直接影响到烧结矿的产质量及能耗指标。

只有在适当的返矿配加范围内达到返矿平衡,才能获得优质高产的烧结矿。

烧结过程中返矿的产生受原燃料性质、布料工艺、抽风制度、冷却工艺等多方面因素影响。

八钢265m 2

烧结机投产以来,通过加强工艺过程控制及烧结工艺、设备的改进,烧结返矿量逐渐得到控制,烧结矿质量也逐步趋于稳定。

参考文献

[1]赵改革.烧结矿返矿平衡的研究[D].湖南:中南大学矿物加工工程专业,2009.

[2]郭考.宣钢降低360m 2烧结机自循环返矿率的措施[J].冶金丛刊,2014(1):35-37.

[3]罗文.150m 2烧结返矿控制的分析与实践[J].浙江冶金,2010(4):34-36.。