脱硫系统增压风机基础

包头第三热电厂脱硫系统增压风机高压变频技术的应用

风 机 的 运 行 稳 定 性 , 而 保 证 了 机 组 脱 硫 系 统 的 运 行 可 靠 性 , 时 还 能 取 得 良好 的 节 能 效 果 。 进 同

关 键 词 : 压 风 机 ; 压 变 频 技 术 ; 能 ; 头 ; 厂 增 高 节 包 电

中图分类 号 : TK2 9 6 2 6 2. (2 ) 1 机 组 脱 硫 系 统 增 压 风 机 简 介

文献 标识 码 : A

文 章 编 号 :o 7 6 2 (0 1 1一 O 9 一 O 1o— 912 1 )1 O7 2

运 行 , 节 方 式 改 为 风 机 静 叶 调 节 。 频 器 故 障 消 除 调 变 恢 复 投 运 时 , 以 先 切 除 增 压 风 机 旁 路 开 关 , 托 变 可 依 频 器 提 供 的 飞 车 启 动 功 能 , 增 压 风 机 高 速 惰 走 的 在 情 况 下 恢 复 变 频 器 设 备 运 行 , 而 大 大 减 少 机 组 炉 从

膛 压 力 波 动 的 时 间 。 满 足 上 述 条 件 的情 况 下 , 压 在 增

风机 变频 改造 是完 全可行 的。

包 头 第 三 热 电厂 两 台 3 0 W 机 组 , 用 石 灰 0M 采

石 — — 石 膏 湿 法 脱 硫 , 硫 配 置 2炉 2塔 单 元 配 置 , 脱 每 台炉配 置一 台增 压风 机 。 脱 硫 系 统 增 压 风 机 的 - 用 是 电 厂 脱 硫 系 统 装 置 W.

变 频技术 。

2. 2 增 压 风 机 变 频 改 造 的 可 行 性

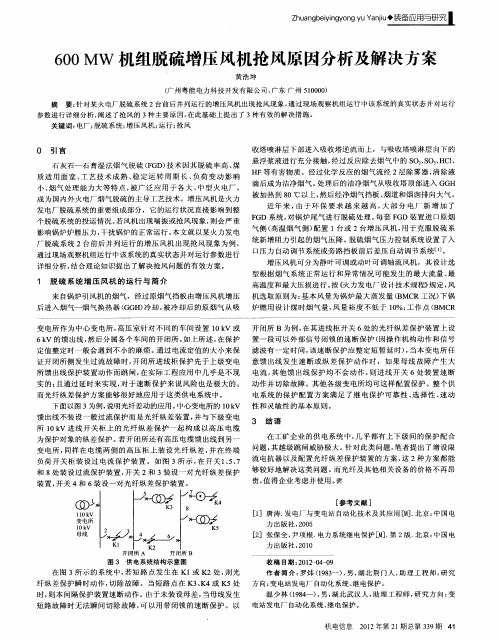

增压 风 机 旁 路 方 案 采 用 “ 拖 一 手 动 旁 路 ” 一 方 案 。 一 台 高 压 变 频 器 带 一 台 一 次 风 机 运 行 , 了 充 即 为 分 保 证 系 统 的 可 靠 性 , 频 器 同 时 加 装 工 频 旁 路 装 变 置 。 变 频 器 异 常 时 , 频 器 不 能 正 常 运 行 , 机 可 以 变 电 手 动 切 换 到 工 频 运 行 状 态 下 运 行 , 保 证 生 产 的 需 以 要 ; 原 理 如 图 1所 示 。 其 高 压 电 源 经 用 户 开 关 柜 高 压 开 关 QF 到 刀 闸 柜 , 输 入 刀 闸 QS1到 高 压 变 频 装 置 , 频 装 置 输 经 变 出 经 出 线 刀 闸 QS 2送 至 电 动 机 ; 压 电 源 还 可 经 旁 高 路 刀 闸 QS 3直 接 起 动 电 动 机 。 出 线 刀 闸 QS 、 2 进 1 QS 和 旁 路 刀 闸 QS3 的 作 用 是 : 旦 变 频 装 置 出 现 故 一 障 , 可 马 上 断 开 出 线 刀 闸 QS , 断 进 线 刀 闸 即 2再 QS1 将 变 频 装 置 隔 离 , 动 合 旁 路 刀 闸 QS 在 工 , 手 3, 频 电 源 下 起 动 电 机 运 行 。 QS 、 2 QS3安 装 在 一 1 QS 、

脱硫启动顺序与操作步骤

#1脱硫系统启动顺序及启动操作步骤

启动顺序:

启动浆液循环泵、启动脱硫增压风机、启动引风机、机组运行

启动操作步骤

1接值长令启动脱硫系统,投入电除尘器,二、四电厂运行,运行方式为节能方式,调整参数(二次电流)100mA,启动一台浆液循环泵

2接到值长启动增压风机的命令后,开启脱硫净烟气挡板门(停电上锁),关闭吸收塔顶部烟气排空电动门,启动增压风机,开启脱硫原烟气挡板门(停电上锁)3根据增压风机入口压力,缓慢调节增压风机导叶开度,增压风机入口压力完全稳定后,汇报值长可投运引风机运行

4脱硫烟气系统运行正常后投入增压风机导叶为自动,设定增压风机入口压力调节阀-100Pa左右

5锅炉点火后启动一台浆液循环泵运行,投入电除尘器一电场运行,运行方式为节能方式,调定参数(二次电流)100mA,机组负荷高于80MW时,投入所有电场,调定参数(二次电流)300mA

6投入事故喷淋保护连锁,机组负荷高于150MW时,运行为节能方式,调定(二次电流)至闪烁

7机组并网后,依据机组负荷及脱硫效率,增启浆液循环泵。

湿法烟气脱硫工艺中增压风机常见故障及处理

Ke wo d :lr e c p c t n t d s l r ain b o t r a c mmo a l; a ay i a d te t n y r s ag a a i u i; y e uf i t o s n; o u z o e f n fu t n ss n r ame t l

e s r h t be o e ain o ag c p ct n t d s lu iain e u p n s T r u h i t d cn e uf r ain n u e t e sa l p r t f lr e a a i u i e uf rz t q i me t . h o g n r u ig d s lu i t o y s o o z o

表 1 三 期 增 压 风 机 主 要 参 数

石灰 石一 石膏 湿法 脱硫 工艺 , 主要 流程是 : 炉 其 锅 烟气 从引 风机 出 口进 入 烟 气脱 硫 ( G 系统 , F D) 经 增压 风机 升压 , 后通 过 G H进 行原 烟气 及净 烟 然 G 气热 交换 , 净烟 气进 入烟 囱排 放 。

b o trf n f u t n c mmis n n f Z u in T e ma o rP a t 0 W n to h r h s n × 1 0 o s a a l i o e s i ig o o xa h r l P we l ’ 2 X6 0 M o n S u i ft i p a e a d 2 d 00

见故 障 进行 分析 探 讨 , 以保 证 增 压 风机 运 行 的可

靠性 。

作者简 介 :L (9 6一) 男 , 孑 林 17 , 专科 , 从事电厂生产技术管理工作 。

600MW机组脱硫增压风机抢风原因分析及解决方案

成 为国 内外火 电厂烟气脱硫 的主 导工 艺技术 。增压风机是火力

发 电厂 脱硫 系 统 的 重 要 组 成 部 分 , 它 的 运 行 状 况 直 接 影 响 到 整

G 对 每 GD 个 脱硫 系 统 的投 运情 况 。 风 机 出现 喘 振 或抢 风 现 象 , 会 严 重 F D 系 统 , 锅 炉 尾 气 进 行 脱 硫 处 理 。 套 F 装 置 进 口原 烟 若 则 气 侧 ( 温 烟 气 侧 ) 置 1台 或 2台 增 压 风 机 , 于 克 服 脱 硫 系 高 配 用 影 响锅 炉 炉 膛压 力 , 扰 锅 炉 的 正 常 运 行 。 文 就 以某 火 力 发 电 干 本 统新增阻力 引起 的烟 气压降 。 脱硫烟气 压力控制系统设 置了入 厂 脱硫 系统 2台前后并列运 行的增压 风机 出现抢 风现象 为, , f 0

型根据烟气系 统正常运 行和异常情 况可能发 生的最大 流量 、 最 高 温度 和 最 大 压 损 进 行 。 《 力 发 电厂 设计 技 术 规 程》 定 , 按 火 规 风

1 脱 硫 系 统 增 压 风 机 的运 行 与 简 介

基 B R工 况) 锅 下 来 自锅 炉引风机 的烟 气,经过原烟气挡板 由增压风机增压 机 选 取 原 则 为 : 本 风 量 为 锅 炉 最 大 蒸 发 量 ( MC 后 进 入 烟 气 一 烟 气 换 热 器 ( GH 冷 却 , 冷 却 后 的 原 烟 气 从 吸 炉 燃 用 设 计 煤 时 烟 气 量 , 量 裕 度 不 低 于 1%; 作 点 ( MC G ) 被 风 0 工 B R 变 电 所 作 为 中 心 变 电所 , 压 室 针 对 不 同 的 车 间 设 置 1 V 或 开闭所 B为例 , 高 0k 在其 进线柜开关 6处 的光纤纵差 保护装置上 设 6k 的馈 出线 , 后 分 属 各 个 车 间 的 开 闭所 。 上 所 述 , 保 护 置 一 段 可 以外 部 信 号 闭 锁 的 速 断 保 护 ( 操 作 机 构 动 作 和 信 号 V 然 如 在 因 定值 整 定 时 一 般 会 遇 到 不 小 的 麻 烦 。 过 电 流 定 值 的 大 小 来 保 滤 波 有 一 定 时 间 , 速 断 保 护 应 整 定 短 暂 延 时) 当 本 变 电所 任 通 该 ,

脱硫系统简介

3、净烟气挡板3/4单轴双密封百叶窗式挡板 、净烟气挡板 单轴双密封百叶窗式挡板 5250mm(高)×6100mm(宽)×400(厚)工作温度 正 工作温度: 高× ( ( 关闭时,烟囱侧 设计压力- 常50°C,关闭时 烟囱侧 ° 关闭时 烟囱侧180°C设计压力-2000/+ ° 设计压力 + 5000Pa采用电动执行机构 启闭时间 正常 秒 采用电动执行机构, 正常:40秒 采用电动执行机构 启闭时间,正常 4、旁路烟气挡板3/4单轴双密封百叶窗式挡板 、旁路烟气挡板 单轴双密封百叶窗式挡板 8000mm(高)×5250mm(宽)×400(厚)工作温度: 工作温度: 高× ( ( 净烟气侧正常50° 原烟气侧 90-180°C, 正常 ° 正常135°C;净烟气侧正常 °C ° 净烟气侧正常 设计压力:- :-2000/+5000Pa;采用电动执行机构 启闭 设计压力:- + ;采用电动执行机构, 时间,正常 正常20秒 时间 正常 秒。

吸 收 塔 喷 淋 层

除 雾 器 及 冲 洗

浆 液 循 环 泵

石灰石浆液制备系统设备参数(续) 氧化风机

吸收塔系统设备参数

1. 浆液循环泵:离心式, 配机械密封;型号: 浆液循环泵:离心式 配机械密封;型号: LC550/750IIQ=6227m3/h,H=21.5/23.5/24.4m N=494/539/560KW • 配套电动机型号:YKK450-4。功率:560/630/630KW 配套电动机型号: 。功率: 2、吸收塔搅拌器型号:1VSF-18.5;侧进式 、吸收塔搅拌器型号: ;侧进式,N=15KW;密 ; 封型号: 封型号:单端面机械密封 • 配套电动机电机型号:功率:18.5KW, 380V 配套电动机电机型号:功率: 3、除雾器第一级:MEV40第一级:MEV25平板型; 第一级: 平板型; 、除雾器第一级: 第一级 平板型 Φ12.6m

脱硫工程施工方案及措施

第一章脱硫工程施工方案及措施第一节要紧施工方案1施工工作范畴1.1室外构筑物包括吸取塔基础、增压风机基础、GGH基础、烟道支架基础、事故浆液箱基础、工艺水箱基础、石灰石浆液箱基础、石灰石粉仓基础、工艺管线支架基础、排水坑等。

1.2室内构筑物包括脱硫综合楼基础、脱硫综合楼框架结构、脱硫综合楼封顶、脱硫综合楼装修、循环泵房及循环泵基础等。

2施工顺序2.1接到监理工程师的开工令后,第一开始施工吸取塔基础、GGH基础、石灰石粉仓基础、烟道支架、增压风机等。

并确保在业要紧求的里程碑日期前完工;2.2接着施工工艺管线支架基础、排水坑、事故浆液罐基础等项目。

2.3按照业主的要求时刻施工脱硫综合楼:含脱硫综合楼基础、框架、楼面及设备基础、封顶、装修等;局部移交安装,最终建筑完善。

2.4随后将本标段的其他项目在2005年7月31日前全部施工完毕。

3施工方案依照设计要求,布设测量操纵网点,经业主和监理工程师验收合格后,作为本标段项目的施工操纵依据。

依照现场实际,考虑采纳轻型井点结合排水明沟降排水。

采纳反铲挖掘机开挖土方,局部地点辅以人工配合。

现场施工生产区布置混凝土集中搅拌站,混凝土集中供料,机械翻斗车运输、泵车浇灌。

关于设计中明确说明地下水有腐蚀的项目,其混凝土采纳强度等级42.5以上的抗硫酸盐水泥,并操纵其铝酸三钙的含量小于8%,最少水泥用量不小于370kg/m3。

布置钢筋加工场,施工所需的钢筋进行集中加工制作,现场绑扎〔局部辅以焊接〕。

零米以上现浇混凝土结构施工采纳大型竹胶合板模板、钢管脚手架支撑体系,以期达到接近清水混凝土结构的良好成效。

3.1综合楼施工方案设计为现浇钢筋混凝土框架结构,拟采纳以下施工方案:3.1.1零米以下结构施工完毕,并回填终止后,搭设钢管满堂脚手架作为支撑体系;3.1.2采纳大型胶合板模板;3.1.3有条件时采纳泵车浇灌混凝土,机械振动棒振捣密实;3.1.4采纳龙门架作为垂直运输工具;3.1.5每层柱、梁、板一次施工完毕,然后逐层将结构施工倒顶;3.1.6主体框架结构施工完毕并体会收合格后,将屋面的保温、防水层施工完成,而后进行建筑装饰施工,进而移交安装。

脱硫运行时的一些知识整理

脱硫运行时的一些知识整理脱硫GGH的作用答:烟气再热器从热的未处理烟气中吸收热量,用于再热来自脱硫塔的清洁烟气。

原烟气经过烟气再热器后温度降低,一方面是防止高温烟气进入吸收塔,对设备及防腐层造成破坏,另一方面可使吸收塔内烟气达到利于吸收SO2的温度;饱和的清洁烟气通过烟气再热器后温度升高,可起到以下四个方面的作用:(1)增强了烟气中污染物的扩散;(2)降低了排烟的可见度;(3)避免烟囱降落液滴;(4)避免吸收塔下游设备的腐蚀。

增压风机跳闸的原因答:1、FGD自动保护动作,增压风机联跳。

2、增压风机进、出口烟气挡板关闭。

3、增压风机电机轴承温度大于或等于80度。

4、增压风机电机轴承温度大于100度。

5、电机轴承温度大于或等于95度。

6、电机线圈温度大于130度。

7、增压风机液压油箱油位大于60°8、增压风机失速。

9、内筒与烟气的压差小于280pa,超过240分。

10、风机振动大于31UM报警,大于80UN跳闸。

11、电气故障。

吸收塔循环浆液流量下降答:循环泵浆液流量下降会降低吸收塔液气比,使脱硫效率降低。

造成这一现象原因:(1)管道堵塞,尤其是入口滤网易被杂物堵塞;(2)浆液中的杂物造成喷嘴堵塞;(3)入口门开关不到位;(4)泵的出力下降。

处理:(1)清理堵塞的管道和滤网;(2)清理堵塞的喷嘴;(3)检查入口门;(4)对泵进行解体检修。

浆液循环泵跳闸答:原因:失电;运行中阀门关位;进口压力小于30KPA(现已改为报警);吸收塔液位低于6M;线圈温度高于130度;泵前轴温度高于95度;电机前轴温度高于80度;减速机温度高于110度。

处理:确认无异常后;联系送电重新启动;就地确认阀门实际状态,若非关闭联系控制人员处理信号问题;进口压力低,判断吸收塔液位真实情况,加强进口冲洗排放、回流冲洗;就地实际判断温度是否属高,如非真实,联系控制处理;吸收塔勤于关注液位变化。

吸收塔入口烟温高的原因及处理方法?答:原因:炉出烟气自身温度较高;GGH降温效果不佳;烟气量过大,内应力致使温度较高;处理方法:温度较高时适当开启旁路开度,降低温度;加强换热器冲洗;烟流量较大时开启旁路阀门适当减缓烟气挤压。

脱硫系统增压风机选型及并联运行方式控制

装 K S E防 失 速 装 置 。 能 够确 保 低 负荷 工 况 下增 压风 机 避 开 失 速 区域 ; 锅 炉 主 机 在 低 负荷 升 至 高 负荷 时 应 与 脱 硫 系

统互相配合 , 调 整 引风 机 与增 压 风机 的 出力 , 确保机组安全运行。

关键词 : 湿 法 烟 气 脱硫 ; 静叶可调 ; 增 压 风机 ; 选型 ; K S E防 失速 装 置 ; 抢风 ; 运 行 控 制

况 下 的运 行 , 如 何提 高静 调 风 杌 的 效 率 、 降低 电耗 , 以及 避 免 在 由低 负荷 变 化 至 高 负荷 时 2 台增 压 风 机 的 抢 风 , 对

于机 组运 行及 设 备 安 全 尤 为 重要 。 结 合 老 挝 HON GS A 3×6 2 6MW 燃 煤 电站 项 目, 通 过 在 静 叶 可调 增 压 风 机 内部 加

t i o n o f L a o H ON GS A 3 X 6 2 6 MW c o a l p o w e r p l a n t p r o j e c t , t h r o u g h t h e s t a t i c b l a d e a d j u s t a b l e b o o s t e r f a n i n

2 0 1 3年 4月

电 力 科

技 与 环 保

第2 9卷 第 2期

脱 硫 系统 增 压 风 机 选 型 及 并 联 运 行 方 式 控 制

De s u l f u r i z a t i o n s y s t e m b o o s t e r f a n s e l e c t i o n a n d p a r aபைடு நூலகம்l l e l o p e r a t i o n c o n t r o l

烟气脱硫系统中增压风机选型问题探讨

气 温度 . ( )为 12 i ℃ 2。

2 1 单 台增压风 机 烟气设 计流 量计算 .

ti hs rjc o a e t efrhp ae hr p aep oet mp rdwi t ot h s d c hh

关 键 词 :增 压 风 机 ; 失速 ;抢 风 ; 率 ;节 能 效 中 图分 类 号 :T 2 3 6 K 2 .2 文 献 标 识 码 :A 表 1 增 压 风 机 设 计 规 范

0 引 言

名 称

F ・ eg d r o ta i 1 snc eobo n g D i o f sf

如表 2 。

表 2 同等负荷下三、四期单

F g 2 Elc rc c r e ta d p we fb o tf n o h i. e t i u r n n o r o o s a ft e

入 口处烟气 表 压 P i ( a 为 0,风 机入 口处烟 P)

接进 人 吸收塔 ,与布 置 在 塔 上 部 的 3个 喷 淋 层 喷

由电机侧看

转 速/ ( mi一) 4 6 r・ n 9

功菩 w k

20 0 0

出 的循 环浆 液 吸 收 反 应 ,净 化 后 的烟 气 继 续 向上 报警频 繁 ,要不 断 的切 至 手 动 方 式 调 节 ,很 难 维 流经 布置在 塔 顶 的 除 雾 器 ,净 烟 气 中 的液 滴 在 除 持 原 烟气压 力 稳 定 ,严 重 时 旁 路 挡 板 因原 烟 气 压 雾 器 中被 除去 ,离 开 除 雾 器 后 的净 烟 气 经 防 腐 后 力 波动 大保 护 打 开 ,并 影 响 炉 膛 负 压 ,给机 组 和 的湿烟 囱直 接排 人 大 气 中 ,未设 立 G H。该 增 压 脱 硫 系统 的 稳 定 运 行 带 来 不 利 影 响。 另 一 方 面 , G

湿法烟气脱硫增压风机的选型分析

脱 硫 新 建 工 程 选 用 静 叶 可 调 轴 流 式 风 机 ,每 炉设 2台增 压风 机 ,共 4台。本 工 程选 择 静 叶 可调 轴 流 风机 主要 基 于 以下几 点 考虑 : ( ) 炉 引 风 机采 用 了静 叶可 调 轴 流 式 , 1锅 为 保 持 型 式 上 的一 致 ,便 于运 行 调 节 ,脱 硫 增 压 风 机 也 选 用 静 叶 可 调 轴 流 式 。另 外 ,静

侧 。 这 样 增 压 风 机 可 以 避 免 因 防 腐 技 术 不 过

关 而 引起 的腐蚀 问题 ,大大 降 低 了初 投 资 。

增 压 风 机 可 以 在 离 心 风 机 、 静 叶 可 调 轴 流 风 机 和 动 叶 可 调 轴 流 风 机 这 几 种 类 型 中 选 择 。 由 于 离 心 风 机 存 在 体 积 大 、 占 地 大 , 检

静 叶 可 调 风 机 结 构 简 单 ,采 用 简 单 的人 口调 节 方 式 可 以 获 得 较 好 的调 节 性 能 。 转 速

比动 叶可调 轴 流风 机 低 。 动 叶 可 调 风 机 有 液 压 调 节 系 统 ,结 构 较 复 杂 。 风 机 尺 寸 较 静 调 风 机 小 ,但 风 机 转 速 较 高 ,转 子 重 量 和 整 机 重 量 较 轻 ,转 动 惯 量

孔 林 ,辛树 威 ,李 芳

( 电 国际 邹 县 发 电 厂 , 山东 华 邹城 23 2 ) 752

摘 要 :通 过 工 程 实 例 ,从 性 能 参 数 、能 耗 、运 行 维 护 及 成 本 等 方 面 对 动 叶 可 调 轴 流 式 风 机 和 静 叶 可 调 轴 流 风 机 进 行 了 经 济 技 术 比较 ,对 脱 硫 系 统 增 压 风 机 的选 型进 行 了 分 析 ,可 为 燃 煤 电 厂 湿 法 烟 气 脱 硫 系 统 中增 压 风 机 的 选 择 提 供 指 导 和参 考 。 关 键 词 :燃 煤 电 厂 ;烟 气 脱 硫 ;增 压 风 机 ;选 型 中 图 分 类 号 :X7 3 7 文献标识码 : B 文 章 编 号 : 10 0 7—1 8 ( 0 8 0 8 1 2 0 ) 2—0 4 —0 01 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业指导书工程名称:2×600MW发电机组烟气脱硫工程编号:TLT-05作业项目名称:脱硫系统增压风机基础编制单位:电力建设工程公司编写:日期:审核:日期:审定:日期:批准:日期:出版日期:版次:目录1 适用范围2 编制依据3 工程概况及主要工程量4 作业人员的资格要求及数量5 主要机械及工、器、具6 施工准备7 作业程序8 作业方法、工艺要求及质量标准9 安全和文明施工措施10 环境卫生11进度计划1、适用范围本作业指导书适用于2×600MW发电供热机组脱硫系统增压风机基础工程。

2、编制依据2.1《#5、#6炉增压风机基础施工图》(SYHB-TL018S-T0312)2.2《建筑工程施工质量验收统一标准》(GB50300-2001)2.3《火电施工质量检验及评定标准》(土建工程篇)2.4《电力建设火电工程施工工艺实施细则》2.5《电力建设施工及验收规程》SDJ69-872.6《混凝土结构工程施工及验收规范》GB50204-922.7《钢筋焊接及验收规范》GBJ 18-843、工程概况及主要工程量3.1工程概况3.1.12×600MW发电供热机组增压风机基础平面尺寸、结构形式相同,位于烟囱东侧,基础中心线距离烟囱14000mm。

#5炉增压风机基础风机烟气入口中心线南偏烟囱中心线29130mm,坐落在烟道支架轴12~15轴之间,#6炉增压风机基础风机烟气入口中心线北偏烟囱中心线35630mm,坐落在烟道支架轴1~4轴之间。

平面控制坐标为:烟囱中心:A=985.75 B=1243.00;L1 A=988.919 B=1301.636;F3 A=868.00 B=1296.00;F4A=1124.10 B=1296.00; B=1394.31,高程控制坐标为GH=3.313。

3.1.2增压风机基础底标高为-2.800m,平面落差较大,预留孔洞较多,C25钢筋砼垂直高度最高处达4.70m,垫层砼强度等级为C10,二次灌浆为C40无收缩灌浆料。

设计标高±0.000相当于绝对标高3.500mm(1985国家高程基准)。

3.2主要工程量4.1 作业人员的资格要求。

4.1.1作业人员要求年轻力壮,且经过三级安全教育。

4.1.2施工技术人员及班组长有较强的识图能力和施工组织能力。

4.1.3架子工、焊工、塔吊工等特殊工种需持有效证件上岗。

4.2作业人员的数量566.1主要材料设备准备6.1.1主要材料备货满足施工要求,其余部分按计划要求及时供应,满足工程连续施工要求。

6.1.2施工机具在开工前已到位,并且工况良好。

6.1.3施工用仪器已校核完毕,满足施工要求。

6.2技术准备6.2.1施工技术人员已熟悉图纸,了解相关规范要求,制定了切实可行的施工方案。

6.2.2技术人员都接受过相关培训,有上岗证,有一定施工经验。

6.2.3各工种技术人员配备齐全、合理,能够胜任自己的工作。

6.3现场条件准备6.3.1现场三通一平,满足开挖条件。

6.3.2施工队伍人员到位,工种配备齐全,人数满足施工进度要求。

6.3.3施工人员都接受过三级安全教育并考试合格,接受过技术、安全、质量交底。

7、作业程序8、作业方法、工艺要求及质量标准8.1 定位放线及高程控制8.1.1 中心线测放a)根据已施工烟道支架基础的轴线,用经纬仪将纵横轴线引入基坑内,并测设在基础垫层面上,以红油漆在垫层面上,沿边口均作上红油漆标记,每条轴线均应双向控制,以便校核。

再根据互相垂直的轴线,用钢尺施放出基础的外边线。

在同一行或同一列上的基础施工时,应以弦线或钢尺复核其模板外口的平齐程度及相互间的间距。

b)根据(基础中心线已引测在承台面)以经纬仪及钢卷尺确定地下基础中心线,并且布置在周围的测量控制网进行复核。

8.1.2 高程控制根据F4 H(=3.313)高程控制点,以精密水准仪在烟道支架结构C排柱上和D排柱上各测放出标高,以红油漆作三角标志,并注明高程。

为减少高程控制的误差,由专业测量人员将基坑外附近的水准点转测到基础基坑内,并做出符合规范要求的高程控制点,以此点对基坑内的开挖标高及基础高程进行控制。

8.2.1 土石方及桩基处理工程8.2.1.1 基础采用机械整体开挖,并配合烟道支架基础开挖。

8.2.1.2 开挖前先铺好取土区和弃土区走道板,弃土区走道板先就位。

下班前推土机清理出次日堆土场地,下班时先退场。

8.2.1.3 开挖时先浅后深,严禁超挖,严禁挖陡坡,严禁扰动桩头及基土。

底层土开挖至桩顶位置后人工清基至垫层面下20cm,回填10cm碎石以利于排水,排水要及时,土方开挖采用1m3斗容量反铲挖掘机挖运至弃土场,弃土场距现场3.7km,弃土场内配一台反铲挖掘机配合弃土,弃土场地内布置一台反铲挖掘机弃土,行道路铺走道板。

8.2.1.4 清基时施工人员应减少来回走动,以防止基层土被扰动。

如已被扰动,应挖去扰动部分,用1:1砂石回填处理。

如遇下雨而使基地泥泞,应分二次清基(抽水后先清上层淤泥,再清上层原土)。

8.2.1.5 清基根据挖掘机的进度配置人员5名。

挖掘机不宜下至基底挖土,并且禁止进入已清基好的区域。

8.2.1.6 开挖时挖至设计标高后及时积极组织有关单位验槽。

8.2.1.7 验槽后浇砼垫层,将管桩内外清理干净,待做完桩基应变后开始接桩,将埋件放入桩孔内用C40混凝土灌实,次日表面打毛。

8.2.2 土方回填方案8.2.2.1基坑回填前做好地下混凝土隐蔽工程验收工作,当砼经有关部门验收合格后方可进行下一工序的施工。

8.2.2.2回填前清除坑内积水、淤泥和杂物,对坑内原土先满夯一遍。

8.2.2.3回填土方由弃土场地取土,采用反铲挖掘机取土,铺走道板,由自卸卡车运至回填现场。

8.2.2.4采用干容重大于85%的粘土或石屑回填,回填时要做到均匀回填,分层夯实。

夯实采用蛙式打夯机施工,砂、石回填用平板振动器夯实。

回填过程应严格按规定进行控制,并及时现场取样试验,回填密实度符合设计及规范要求,回填土方由弃土场用自卸卡车运至回填现场,弃土场配一台1m3反铲挖掘机取土,弃土场内自卸卡车行走位置铺走道板,弃土场距施工现场3.7km。

8.2.2.5回填土不得使用淤泥,不得混入树根、杂草等垃圾。

8.2.2.6以蛙式打夯机进行夯实,夯实遍数为3~4遍。

局部边角不易夯实处采用电动夯。

8.2.2.7回填时应在回填区域作好排水明沟,以便于排除地面积水。

8.2.2.8回填前,如填料含水率过高,应在每层回填时,均匀地掺入干石灰粉。

8.2.2.9土层表面过于干燥时,应浇水润湿后方可继续回填,以保证上下层良好结合。

8.2.2.10严格控制来料质量,对不合要求的回填料不得回填。

8.2.2.11回填时,每层每50~100m2抽查一处进行取样,不合格处应重新进行夯实。

8.3 钢筋工程8.3.1 施工准备a)钢筋作业管理人员必须熟悉施工图纸,了解设计要求,翻样时充分考虑现场施工条件,即钢筋交叉、预埋件交叉遵循相互避让原则。

如确因钢筋过密,难以保证施工质量,应事先与设计人员商量,在不影响结构的情况下,修改解决。

b)保证钢筋的材料质量,所有进场钢筋必须要有合格证(或质保书)及复式证明,同一批钢材按每60吨取样一组(不足60吨亦做一取样单位),复查其力学指标。

c)准备铁丝、保护层垫块及常用的绑扎工具。

8.3.2 施工措施a)钢筋接头采用闪光对接,人工绑扎相结合,搭接位数严格按照规范,应≧35d,绑扎钢筋接头率<50%。

b)钢筋绑扎前先划线,保持间距一致,误差控制在±20mm,绑扎时应仔细核对型号、位置、间距,待准确无误后验收,验收合格后方可进行下一道工序。

c)钢筋绑扎采用20号镀锌铁丝梅花形。

d)钢筋遇螺栓孔避开。

e)钢筋保护层厚度由垫块控制,保护层要垫在受力主筋外侧钢筋交叉点上。

钢筋保护层厚度为:基础底面 70mm,基础其余部分40mm。

f)按图施工,钢筋不得随意代替,如确需代换,应请示监理办理代换手续。

8.3.3 钢筋制作a)所有钢筋均在现场加工制作,分类捆扎堆放,设置标签。

b)钢筋焊接由专职焊工操作,闪光对焊的钢筋均采用先焊后冷拉的方法施工,并按每200个接头取一组(6根焊件)作冷弯拉伸实验以检查焊接质量,如发现不合格,须矫正操作,并不得使用,直到合格为止。

c)按规范要求设计的通长钢筋焊接,采用现场电弧焊,单面焊长≧10d 。

8.3.4 钢筋绑扎钢筋绑扎工程质量工艺流程(见附表)8.4 模板工程8.4.1 基础模板采用木模板加钢管排架支撑体系。

8.4.2 安装模板前先复查地基垫层标高及中心线位置,弹出基础边线。

8.4.3 增压风机基础与烟道支架基础交错重叠,现场支模困难,结合现场情况和本工程特点,沿增压风机基础外边线砌一砖墙高500mm ,拆模后不拆除该部分砌体。

8.4.4 模板必须采用经校正的模板,并涂刷脱模剂,防止漏浆。

8.4.5 支撑系统采用脚手管斜撑,用于固定斜撑的地锚钢管打入地下800mm,防止模板整体变形。

在距底板外1-3处设钢管桩做支撑点,利用斜拉撑杆加固模板。

8.4.6 模板支好后进行加固、校正标高和垂直度。

模板接缝须平直,并加海绵条或PE双面胶带以保证严密无空隙。

8.4.7 预留孔洞及预埋件a)预留孔洞要求采用2cm厚木板钉制,要求固定牢固、位置准确,表面刨光、上油、浇混凝土前湿润,浇筑后应在砼初凝前及时将木塞取出,否则将会造成难拔,并有可能破坏预留孔附近的砼。

b)顶侧周围埋件加木方固定在排架上,要求固定牢固、位置准确。

埋件对应模板位置四周贴PE双面胶带,埋件与模板紧贴。

8.5 混凝土工程8.5.1工程工艺流程(见附表)8.5.2 砼设计强度等级按设计要求配制。

8.5.3 砼浇筑采用60m3/h搅拌站供料,砼运输车运输,泵车浇筑。

8.5.4 材料的选用a)水泥采用普通硅酸盐水泥,对每批水泥进行抽样检查。

b)砂子:选用中粗砂,严格要求含泥量小于3%,细度模数以2.5~3.2为宜,其坚固性和有害物质含量应符合规范要求。

c)石子:要求采用石质坚硬、颗粒级配良好的碎石,其最大粒径应不大于40mm,且最大粒径于输送直径之比宜≤1:3。

石子中针、片状颗粒的含量不得超过10%,含泥量应不大于1%。

d)外加剂:本工程配合比有试验室试配,在施工中需用外加剂(垫层不需用外加剂)。

e)砼浇筑前通知实验室,由实验室视浇筑现场的砂石含水率确定配合比,浇筑时要严格按配合比进行,任何人不得擅自更改配合比。

并且要及时按规范要求做试块,并送土建实验室。

f)水:采用自来水。

8.5.5 砼浇筑前的准备a)混凝土浇筑前所有机械设备必须齐全,并经检验确保安全可靠,以保证混凝土浇筑过程中所有机械设备运转正常,施工中维修人跟班维修。