材料表面的硅烷化改性

玻璃表面硅烷化处理

玻璃表面硅烷化处理

玻璃表面硅烷化处理是一种常用的表面改性技术,通过在玻璃表面形成一层硅烷化薄膜,以改善玻璃的性能和特性。

硅烷化处理主要有以下几个步骤:

1.清洗玻璃表面:使用去离子水或特定的清洁剂对玻璃表面

进行清洗,以去除灰尘、污垢和油脂等污染物。

2.表面活化:将清洗后的玻璃表面通过酸洗或等离子体处理

等方式进行表面活化,以增加表面的反应性和接纳性。

3.硅烷溶液制备:制备硅烷处理液,通常是将有机硅化合物

(如三氯甲基硅烷、甲基硅烷醇等)溶解在合适的溶剂中。

4.硅烷涂覆:将硅烷处理液均匀涂覆在玻璃表面上,可以使

用喷涂、浸渍、刷涂等方式进行涂覆。

5.硅烷化反应:处理过的玻璃样品需要在特定条件下进行硅

烷化反应。

反应条件可根据硅烷化剂和具体应用要求进行

调整。

6.干燥和固化:经过硅烷化反应后,将样品进行干燥和固化,

使硅烷化薄膜形成稳定的玻璃表面保护层。

硅烷化处理可以提供一些优良的性能,包括:

•水和油的抗附着性:硅烷化薄膜可以阻止水和油等液体的附着,使其在玻璃表面形成滴状,易于清洁。

•抗污染性:硅烷化薄膜能减少灰尘、污垢和污染物的附着,使玻璃表面保持清洁。

•耐磨性:硅烷化薄膜能增加玻璃的硬度和耐磨性。

•耐化学性:硅烷化薄膜能提高玻璃的耐酸性和耐碱性,减少化学腐蚀。

硅烷化处理被广泛应用于建筑玻璃、光学器件、太阳能电池板等领域,以改善材料的性能和延长使用寿命。

材料表面的硅烷化改性

实验64 材料表面的硅烷化改性一.实验目的1.利用硅烷偶联剂改性有机或无机材料。

2.制备无机-有机杂化粉体或薄膜材料。

二.实验原理很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业不可缺少的优良原料。

以SiO2纳米颗粒为例,纯粹制备的SiO2颗粒表面上存在着大量的羟基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。

如何将纳米SiO2均匀分散在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。

硅烷偶联剂发展至今已有一百多种产品,按Y有机官能团的不同,可分为链系基类硅烷偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基丙烯酰氧基类硅烷偶联剂及双官能基型硅烷偶联剂等。

硅烷偶联剂处理技术原理简单.操作方便,其与材料表面的作用机理一直是研究的重点,目前关于硅烷在材料表面行为的理论有很多假设,主要有化学键理论.物理吸附理论.表面浸润理论.可逆水解平衡理论和酸碱相互作用理论等。

硅烷偶联剂分子含有两种反应性基团,化学结构可以用X3SiRY来表示,其中,X是可进行水解反应并生成硅烃基(Si-OH)的基团,如卤素.氨基.烷氧基和乙酰氧基等,硅醇基团可和无机物(如无机盐类.硅酸盐.金属及金属氧化物等)发生化学反应,生成稳定的化学键,将硅烷与无机材料连接起来。

Y是非水解基团,可与有机基团如乙烯基.氨基.巯基.环氧基等起反应,从而提高硅烷与聚合物的粘连性。

R是具有饱和键或不饱和键的碳链,将官能团Y和Si原子连接起来。

因此硅烷偶联剂分子被认为是连接无机材料和有机材料的“分子桥”,能将两种性质悬殊的材料牢固地连接在一起,形成无机相/硅烷偶联剂/有机相的结合形态,从而增加了后续有机涂层与基地材料的结合力。

一般来说,硅烷分子中的两个端基团既能分别参与各自的反应,也能同时起反应。

硅烷改性聚醚和硅烷改性聚氨酯

硅烷改性聚醚和硅烷改性聚氨酯北京华腾新材料有限公司,北京市中关村北大街123号硅烷改性聚合物的历史1971年,美国的联碳(Union Carbide)首先研制出硅烷改性聚合物,并连续获得了多项专利。

与此同时,日本Kaneka公司也在进行类似的研究。

几年后,Kaneka公司买断了Union Carbide的所有专利,并在这些专利的基础上开发出MS聚合物。

Kaneka公司的最大成就体现在几个方面:一是提高了聚合物的合成转化率;二是成功回收价格昂贵的催化剂;三是成功将MS聚合物在1978年推向市场。

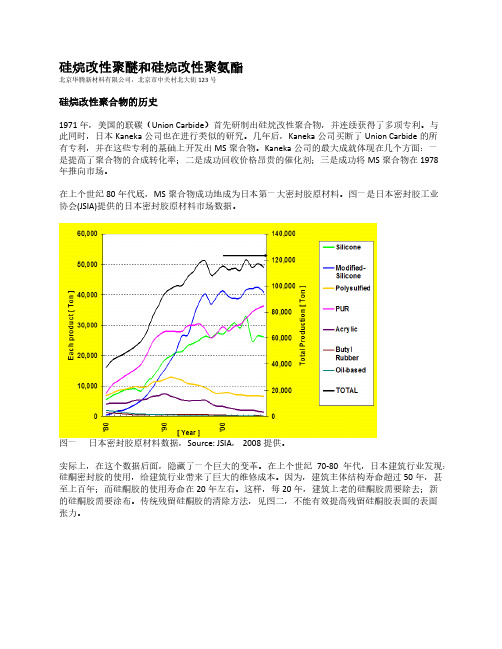

在上个世纪80年代底,MS聚合物成功地成为日本第一大密封胶原材料。

图一是日本密封胶工业协会(JSIA)提供的日本密封胶原材料市场数据。

图一日本密封胶原材料数据,Source: JSIA, 2008提供。

实际上,在这个数据后面,隐藏了一个巨大的变革。

在上个世纪70-80年代,日本建筑行业发现:硅酮密封胶的使用,给建筑行业带来了巨大的维修成本。

因为,建筑主体结构寿命超过50年,甚至上百年;而硅酮胶的使用寿命在20年左右。

这样,每20年,建筑上老的硅酮胶需要除去;新的硅酮胶需要涂布。

传统残留硅酮胶的清除方法,见图二,不能有效提高残留硅酮胶表面的表面张力。

图二传统的清除残留硅酮方法,Development of a Safe and Environmentally Friendly Method for Sealant Renewal. Part 2: Examination of Viscosity and Softening Effect of the Remover,Takeshi Ihara 1 Satoru Ohsawa 2 Shingo Yoshida 3 Takumi Itaya 4 Kenji Motohashi 5,International Conference on Durability of Building Materials and Component PORTO-PORTUGAL, April 12th-15th, 2011。

金属表面改性硅烷化处理研究进展

山东化工SHANDONG CHEMICAL IDUSTRY・72・2021年第50卷金属表面改性硅烷化处理研究进展刘颖1>2,王修春2,江荣岩1(1.山东建筑大学材料科学与工程学院,山东济南250101;2.齐鲁工业大学(山东省科学院)山东省科学院新材料研究所山东省轻质高强金属材料重点实验室,山东济南250014)摘要:硅烷化处理是以硅烷偶联剂为主要原料的新型表面处理技术,常用于涂装前处理以提高金属基体与有机涂层的结合力或将其直接作为防腐蚀涂层’单纯的硅烷膜膜层较薄、表面有缺陷及裂纹,影响了其对金属的防护性能,需要对其进一步改性’综述了近年来国内外对硅烷化处理改性工艺的研究,详述了各种改性工艺对硅烷膜性能的影响,对耐蚀机理进行阐述,指出各种改性工艺存在的不足并提出进一步的研究方向’双层硅烷膜、添加纳米粒子、无机缓蚀剂、有机缓释剂以及硅烷与树脂复配等工艺明显提高了硅烷膜的性能,将多种改性工艺相结合可得到综合性能更加优异的硅烷膜’但还需要进一步研究改性机理,提高硅烷膜对不同基体的适用性及与涂装体系的配套性’关键词:硅烷化处理;改性处理;纳米粒子;缓蚀剂;耐蚀性中图分类号:TG174.4文献标识码:A文章编号:1008-021X(2021)03-0072-07Research Progress of Modified Silanization Treatment on Metal SurfaceLin Ying1,2,Wang XiucCun2,Jiang Rongya$(1.School of Material Science and Engineering,Shandong Jianzhu University,Jinan250101,China;2.Shandong Provincial Key Labomtom of HRhsOength LRhtweRht Metal/v Materials,Advanced Materials enstitute,Qilu University of Technology!Shandong Academy of Sciences),Jinan250014,China)Abstrach:Silanization treatoent which used the silane coupling aaent as the main material had become a new type of surface treatoent technology.It was commonly utilized in coating pretreatoent to improve the adhesion between the meol/v substrate and the oryanic coating or directly used as the anticorrosion film.However,pure silane fTni showed poor corrosion resistance because of the thin thickness and the defects/cracks on the surface.As a result,further modifications of the silane-based films were necessary before the application.In this paper,various modOications of the silanization treatoents in the world such as the double -eayee)oeanefoem,addotoon ofnanopaetocee),onoeganocgoeganoccoeo)oon onhobotoeand)oeanegee)on compo)oteweee)ummaeozed.Efectofdofeeentmodofocatoon)on thepeefoemanceofthe)oeane-ba)ed foem)and theeeeeeantcoeo)oon ee)otancemechanom) weeedocu)ed on detaoeand thedoadeantage)ofeaeoou)modofocatoon method)weeeaeoondocated.Themodofocatoon mechanom) )houed befuethee)tudoed on depth,toompeoeethecoeo)oon ee)otancepeefoemance,theappeocaboeotytodofeeent)ub)teate)and thecompatoboeotywoth thecoatong)y)tem ofthe)oeane-ba)ed foem.Ke e words:silanization;modification treatment;nanopar/cles;corrosion inhibitor;corrosion resistance随着无辂无磷钝化技术的推进,绿色、环保的硅烷化处理技术引起了人们的广泛关注,有望替代辂酸盐钝化及磷化处理〔7」。

材料表面的硅烷化改性

材料表面的硅烷化改性 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998实验64 材料表面的硅烷化改性一.实验目的1.利用硅烷偶联剂改性有机或无机材料。

2.制备无机-有机杂化粉体或薄膜材料。

二.实验原理很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业不可缺少的优良原料。

以SiO2纳米颗粒为例,纯粹制备的SiO2颗粒表面上存在着大量的羟基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。

如何将纳米SiO2均匀分散在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。

硅烷偶联剂发展至今已有一百多种产品,按Y有机官能团的不同,可分为链系基类硅烷偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基丙烯酰氧基类硅烷偶联剂及双官能基型硅烷偶联剂等。

硅烷偶联剂处理技术原理简单.操作方便,其与材料表面的作用机理一直是研究的重点,目前关于硅烷在材料表面行为的理论有很多假设,主要有化学键理论.物理吸附理论.表面浸润理论.可逆水解平衡理论和酸碱相互作用理论等。

硅烷偶联剂分子含有两种反应性基团,化学结构可以用X3SiRY来表示,其中,X是可进行水解反应并生成硅烃基(Si-OH)的基团,如卤素.氨基.烷氧基和乙酰氧基等,硅醇基团可和无机物(如无机盐类.硅酸盐.金属及金属氧化物等)发生化学反应,生成稳定的化学键,将硅烷与无机材料连接起来。

Y是非水解基团,可与有机基团如乙烯基.氨基.巯基.环氧基等起反应,从而提高硅烷与聚合物的粘连性。

R是具有饱和键或不饱和键的碳链,将官能团Y和Si原子连接起来。

因此硅烷偶联剂分子被认为是连接无机材料和有机材料的“分子桥”,能将两种性质悬殊的材料牢固地连接在一起,形成无机相/硅烷偶联剂/有机相的结合形态,从而增加了后续有机涂层与基地材料的结合力。

硅烷对陶瓷玻璃的表面改性研究

硅烷对陶瓷玻璃的表面改性研究摘要:陶瓷玻璃作为一种重要的工程材料,其表面性质的改良对于提高其性能至关重要。

本文以硅烷对陶瓷玻璃的表面改性为研究对象,探讨了硅烷改性方法、机理以及对陶瓷玻璃表面性能的影响。

研究结果表明,硅烷改性可以显著提高陶瓷玻璃的表面润湿性、抗腐蚀性、耐磨性以及机械性能等。

1.引言陶瓷玻璃具有优异的物理、化学性质和广泛的应用领域,如电子、光学、航空、能源等。

然而,陶瓷玻璃的表面性质常常限制了其应用性能的发挥。

为了解决这一问题,表面改性技术被广泛应用于陶瓷玻璃材料中。

硅烷作为一种重要的表面改性剂,具有优良的润湿性和化学稳定性,在陶瓷玻璃的改性研究中得到了广泛应用。

2. 硅烷改性方法硅烷改性方法主要分为溶液法和气相法两种。

溶液法是将硅烷溶液涂覆在陶瓷玻璃表面,通过固化形成改性层。

气相法则是将硅烷气体引入陶瓷玻璃表面,通过化学反应生成改性层。

这两种改性方法各有优缺点,应根据具体需求选择适当的方法。

3. 硅烷改性机理硅烷改性的机理主要涉及表面润湿性的改善和化学键的形成。

硅烷分子在溶液或气相中进一步水解成硅氧键并聚合,形成硅氧烷链。

硅氧烷链通过与陶瓷玻璃表面发生化学反应,生成共价键,从而牢固地与表面结合。

这种共价键的形成提高了硅烷分子与陶瓷玻璃表面的结合强度,增强了改性效果。

4. 硅烷改性对陶瓷玻璃的影响4.1 表面润湿性改善通过硅烷改性,可以显著提高陶瓷玻璃的表面润湿性。

硅烷分子在与陶瓷玻璃表面反应后,形成一层均匀、致密的改性层,使表面能量降低,从而提高表面润湿能力。

表面润湿性的改善使得液体在陶瓷玻璃表面的扩展能力增强,降低了液滴的接触角,提高了陶瓷玻璃的润湿性。

4.2 抗腐蚀性增强硅烷改性不仅可以提高陶瓷玻璃的表面润湿性,还可以增强其抗腐蚀性能。

改性层的形成和增强表面致密性有效防止溶液中的腐蚀物质侵入陶瓷玻璃内部,提高了陶瓷玻璃的耐腐蚀性。

此外,硅烷分子与陶瓷玻璃表面发生化学反应时,形成的硅氧烷链能够填充陶瓷玻璃表面的微孔,降低位错的生成和传播,从而提高了陶瓷玻璃的抗腐蚀性能。

高分子材料表面界面改性研究

高分子材料表面界面改性研究高分子材料是现代材料科学中的热门和重要研究领域之一,是指其分子量可在数十万到数百万之间的材料。

由于高分子材料的优良特性,其广泛应用于医药、食品、电子、建筑、汽车等方面。

但高分子材料表面的性质和特性限制了其应用的范围和效果。

因此,人们对高分子材料表面界面改性的研究日益引起了关注。

高分子材料的表面性质与其它材料不同。

它的表面能较低,比如对于聚合物材料,它的表面能通常只有25-40mJ/m2,比水和玻璃低得多。

这使得其表面易於被污染和附着不易去除的污垢,从而影响材料的物化状态。

通过改善材料表面的可湿性和润湿性,可以提高材料的性能和降低使用过程中的故障率。

高分子材料表面界面改性涉及很多方面。

其中一种方法是物理方法,如可高能离子轰击和激光辐照。

这些方法可提高表面能,增加表面活性,改变材料表面形貌以及介电性和机械性能。

另一种比较重要的方法是应用化学方法,包括化学沉积、电沉积、离子交换以及化学修饰等。

化学修饰是一种采用化学方法改变材料表面的化学性质的方法。

通过表面处理或修饰,可以形成新的化学键,改变其表面化学性质,从而实现高分子材料的表面性能的控制和调整。

这些表面修饰分为随机修饰和定向修饰两种。

随机修饰方法是改变表面化学性质的最基本方法之一。

他们通过改变材料表面的化学特性,来自地址材料的特殊要求。

通常采用的方法包括辐射接枝、等离子体聚合、交联及改性等技术,这些技术可形成随即的化学功能分子,本质上是将化学功能分子或聚合物链接到基体材料表面。

一种比较典型的随机修饰方法是离子交换。

离子交换材料(IEM)是具有正离子交换组分的高分子材料,其中的正离子置换了材料的原子基。

离子交换的机理是通过离子与基体中的离子进行交换,从而改变表面性质。

例如,切尔西蓝(chelseablue)离子能够与聚乙烯亚胺(PEI)的氮原子进行电荷转移,产生基础上的化学反应,并与PEI交换,从而改变了材料的表面性质。

定向修饰方法是一种更为高级的表面修饰方法,通过修饰材料表面的化学键制备定向功能材料。

硅烷化学改性环氧涂层的耐蚀性能

收稿日期:2009 01 16,修订日期:2009 02 20 *通讯作者,T e :l (86 571)87952318,E m a i:l ke j m hu @zj u .edu .cn 国家自然科学基金(50871107、50571090),国家科技支撑计划(2007BA B27B04)资助第15卷 第2期2009年5月电化学ELECTROCHE M ISTRYV o.l 15 N o .2M ay 2009文章编号:1006 3471(2009)02 0163 07硅烷化学改性环氧涂层的耐蚀性能刘 倞1,季卫刚1,2,胡吉明1*,张鉴清1,3,曹楚南1,3(1.浙江大学化学系,浙江杭州310027;2.中国人民解放军第三军医大学化学教研室,重庆400038;3.中国科学院金属研究所金属腐蚀与防护国家重点实验室,辽宁沈阳110016)摘要: 利用 活性 与 非活性 硅烷化学改性环氧涂层以提高其耐蚀性. 活性 硅烷指含有可以与环氧树脂的环氧端基发生开环反应官能团的硅烷,通常为氨基硅烷; 非活性 硅烷指不与环氧端基发生反应,但在有机锡催化剂存在下可与环氧树脂骨架上的羟基发生缩合反应的硅烷.红外光谱显示,两类硅烷均可成功接枝在环氧树脂上.电化学阻抗谱(EIS)和加速腐蚀试验(M achu 试验)测试表明,经硅烷化学改性后的环氧涂层均能提高其耐蚀性能.关键词: 环氧涂层;化学改性;硅烷;耐蚀性能中图分类号: TG 178文献标识码: A近年来,硅烷化处理作为一种新型的、环保的表面防腐蚀处理技术,受到越来越多的关注[1 2].这种技术利用硅烷(通式为(RO )3S i(C H 2)n Y,RO !为可水解的烷氧基,Y 为官能团)的水解生成硅醇,进而在金属表面吸附,再经一定条件固化而形成具有空间网状结构的保护膜.然而,由于硅烷膜一般很薄,耐蚀性能有限,实际应用中大多须与有机涂层结合使用.通常的方法是先在金属表面作硅烷化预处理,再涂覆有机涂层,此时硅烷膜上含有的Y 基团(如氨基、环氧基)即可提高金属基体与有机涂层的结合力[3 5].硅烷试剂还可以直接加入到有机涂层中,以提高有机涂层的耐蚀性能.W.J .van Oo ij 研究组已开发出主要基于水性环氧树脂和硅烷的Su perpr i m er 混合涂层体系[6 7].作者的前期研究也发现在环氧涂层中加入未水解的环氧丙基三甲氧基硅烷(C H 2OC H O (C H 2)3S i(OC H 3)3,GPTM S),可以显著提高涂层的抗吸水性能[8].这可能是因为该涂层在服役中,腐蚀性水溶液渗入涂层引起硅烷的水解缩聚,进而提高了环氧涂层的交联度.然而,借助物理掺杂,仅有少数几种硅烷可以提高环氧涂层的耐蚀性能.一些大分子硅烷如十二烷基三甲氧基硅烷(C H 3(C H 2)11S i(OC H 3)3,DTM S),由于它们与涂层相容性差,加入后反而会降低涂层耐蚀性.此外,物理掺杂的硅烷在涂层服役中可能溶出,从而对涂层耐蚀性能产生不利影响.为克服上述问题,本文介绍采用化学改性的方法将硅烷试剂接枝到环氧树脂上,以期提高环氧树脂的耐蚀性能.选用的硅烷分为两类:一为 活性 硅烷,其官能团易与环氧树脂的环氧端基发生开环反应,从而接枝到环氧树脂上,如氨丙基三甲氧基硅烷(NH 2(C H 2)3S i(OC H 3)3, APS );另一类为 非活性 硅烷,其官能团难以与环氧树脂的环氧端基发生反应,仅能通过硅烷分子的烷氧基与环氧树脂骨架上的羟基发生缩合反应而接枝到环氧树脂上,如GPTM S 、DTM S 、四乙氧基硅烷(Si (OC 2H 5)4,TEOS )及乙烯基三乙氧基硅烷(C H 2C H Si(OC 2H 5)3,VTES)等.1 实验部分∀164 ∀电 化 学2009年1.1 硅烷化学改性环氧涂层的制备分别于500mL 三颈烧瓶中,各加入20g (0.044m ol)环氧树脂(E 44,吴江雪莲树脂厂)、20mL 丁酮和不同含量(与环氧树脂质量比分别为1%、3%、5%)的 APS(武大有机硅新材料有限公司),70#下回流、机械搅拌反应2h .最后蒸馏除去溶剂,得到 活性 硅烷接枝的环氧树脂.分别于500mL 三颈烧瓶中,各加入15g (0.033m ol)环氧树脂、12mL 二甲苯、一定量的有机锡催化剂及0.0128m ol 不同的 非活性 硅烷(GPTM S 、DT M S 、TEOS 和VTES ,均购自武大有机硅新材料公司),90~100#下回流、机械搅拌反应3h .减压蒸馏除去溶剂和醇类副产物,得到4种 非活性 硅烷接枝的环氧树脂.将上述制备的环氧树脂与聚酰胺固化剂(650型,浦江永在化工厂)以10∃8的质量比混合,用KW 4A 型匀胶机(中国科学院微电子研究所)旋涂于除油处理过的LY12铝合金表面,经35~45#固化3d 后,于干燥器中存放至少2周备用.用涂层测厚仪(H CC 25,上海华阳检测仪器有限公司)测得 活性 硅烷化学改性的涂层厚度为35%2 m, 非活性 硅烷化学改性的涂层厚度为45%2 m.1.2 红外测试样品红外测试使用N ico l e t470红外光谱仪,树脂测试用N a C l 盐片法,涂层测试用KBr 压片法.测试分辨率为4c m -1,扫描次数8次.1.3 玻璃转化温度(T g )测试应用微分量热法测定涂层在NaC l 溶液中浸泡前后的T g .测试仪器为Delta DSC7热分析系统,N 2气氛,温度30~100#,升温速率20#/m i n .实验按AST M /D 3418 82进行.1.4 电化学阻抗谱(E IS)测试VM P2多通道恒电位仪(Pri n ceton Applied Re search),三电极体系:以涂层试样作工作电极,饱和甘汞电极(SCE )为参比电极,不锈钢片作对电极.电解液为3.5%(by m ass ,下同)N a C l 溶液,试样暴露面积13.3c m 2,开路电位下测试,频率范围100k H z ~100mH z ,电位扰动20mV,温度约25#.1.5 涂层腐蚀试验(M achu 试验)采用M achu 试验评价涂层的湿结合力及耐腐蚀性能[9].测试前涂层样品表面用刀片划出一个&,划痕深至基体.将样品浸入37#含5%(by m ass ,下同)N a C l 和0.6%H 2O 2的溶液经历2d ,其间浸泡1d 后更新一次溶液.最后,取出样品,用胶带沿划痕将样品表面剥离的涂层去除,之后拍照(数码相机).2 结果与讨论2.1 活性 硅烷化学改性的环氧涂层[10]图1为经 APS 改性前后的环氧树脂的红外谱图.可以看出,表征环氧树脂环氧基的910c m -1吸收峰在改性后明显减弱,说明环氧端基被 APS 消耗.而3460c m -1处的!OH 吸收峰在 APS 改性后增强,说明环氧基发生开环反应生成了!OH.改性后,1070c m -1处出现了新的吸收峰,对应于Si !O !C 键,说明硅烷已被化学接枝在环氧树脂上.图1 未改性(1)和5% APS 化学改性(2)的环氧树脂的红外光谱[10]F i g .1FT IR spec tra o f the un m odified (1)and 5% APS mod ifi ed (2)epox y resi ns涂层耐蚀性能参照作者此前研究得到的铝合金表面环氧涂层的阻抗模型(如图2[11 12])拟合E I S 数据,得到反映基体表面腐蚀信息的反应电阻R ct 和双电层电容C d l 值.图3可见,本实验各种涂层在NaC l 溶液中随着浸泡时间的延长,均发生了一定的腐蚀.与未改性的环氧涂层相比,1%和3% APS 化学改性的环氧涂层R ct 下降及C dl 上升均较为缓慢,说明经合适量的 活性 硅烷化学改性后环氧涂层耐蚀性能得到了提高.第2期刘 倞等:硅烷化学改性环氧涂层的耐蚀性能∀165∀图2 铝合金表面环氧涂层的阻抗等效电路F ig.2 I m pedance m ode l for the epoxy coated a l um i nu m all oys图4示出涂层耐蚀性能的M achu试验.结果如图可见,未改性的环氧涂层发生了大面积的涂层剥离,意味其湿结合力经试验后明显下降.而且从基体上还可以明显看到腐蚀产物,显然此时基体已发生了严重腐蚀.而对 APS化学改性的环氧涂层则均未发生明显变化,正好说明 APS化学改性的确能够提高环氧涂层的耐蚀性能.表1列出不同 APS含量的环氧涂层在N a C l 溶液中浸泡前后的T g值.可以看出,未改性的环氧∀166 ∀电 化 学2009年表1 未改性和 A PS 化学改性的环氧涂层在N aC l 溶液中浸泡前后的T g 值[10]T ab .1 T he T g va l ues o f un m odified and A PS m odified epoxy coati ngs befo re and after i m m ersi on i n N aC l so l uti onsSil ane contenti n epoxy coatings /%(by m ass)T g /#Be fore i m m ersi onA fter i m m ersi on fo r 100hT g /#066.9546.48-22.471.042.8946.203.313.044.5948.303.715.052.5935.59-17涂层浸泡后T g 明显下降,一般认为这是由涂层交联度下降引起的[13],说明水及侵蚀性粒子对涂层产生了很大破坏;而1%和3% APS 化学改性的环氧涂层经浸泡后T g 非但没有下降,反而略微上升,这或许说明虽然水及侵蚀性粒子渗入涂层会对涂层产生破坏,但涂层中的硅烷组元在浸泡过程中第2期刘 倞等:硅烷化学改性环氧涂层的耐蚀性能∀167∀由于水解缩聚,反而起到了修复涂层的作用.然而,由5% APS化学改性的环氧涂层,其T g值在浸泡后也明显下降,此时涂层无疑发生了破坏,可能与大量硅烷之掺入而导致硅烷在涂层浸泡过程中溶出有关.图5比较了未改性环氧涂层及5% APS化学改性的环氧涂层在N a C l溶液中浸泡前后的红外光谱.图中1030c m-1处的吸收峰一般被归属于苯基醚键[14],但也与Si!O!S i键有关[15].据图,如以1110c m-1处的苯环吸收峰为参照[14],则未改性环氧涂层在1030c m-1处吸收峰强度在浸泡前后未发生明显变化,而化学改性的环氧涂层在浸泡后却明显增强,说明该涂层中还是发生了硅烷组元的水解缩合反应.2.2 非活性硅烷化学改性的环氧涂层[12,16]图6给出未经改性和由4种不同 非活性硅∀168∀电 化 学2009年烷化学改性的环氧树脂的红外光谱.可以明显看出,经 非活性硅烷化学改性后,表征环氧树脂的羟基吸收峰(3500c m-1处)明显减弱,说明硅烷的化学接枝反应同时消耗了环氧树脂的部分羟基;而处在1000~1100c m-1的吸收峰则明显增强,一般认为这些峰与S i!O!C键有关[17],显示 非活性硅烷成功接枝到了环氧树脂骨架上.此外,实验过程还观察到回流现象.考虑到硅烷、环氧树脂及二甲苯溶剂的沸点均高于反应温度(90~100 #),该现象之出现可认为与缩合反应生成的醇类副产物有关,这也是硅烷与环氧树脂发生缩合反应的佐证.分别测定各 非活性硅烷改性的环氧涂层在N a C l溶液中浸泡不同时间的E I S图谱,然后由等效电路分别拟合其对应的R ct和C d l随浸泡时间的变化,结果如图7所示.各改性的环氧涂层耐蚀性能与未改性环氧涂层相比均有提高,而且后者的R ct与C d l值均表现出随着浸泡时间延长明显震荡的现象,而未改性的环氧涂层却变化平稳,这可能与改性的环氧涂层在浸泡中不断发生破坏 修复有关.M achu试验表明(见图8),DTMS和VTES化学改性的环氧涂层也发生了剥离,但剥离程度明显比未改性环氧涂层(见图4a)的要小,而GPT M S和TEOS改性的环氧涂层则未见明显破坏.这些结果均表明, 非活性硅烷化学改性也可以提高环氧涂层的耐蚀性能.而由不同 非活性硅烷化学改性的环氧涂层,其耐蚀性能差异之可能与硅烷和环氧树脂的相容性有关.3 结 论在有机锡催化剂辅助下,烷氧基硅烷可以通过烷氧基与环氧树脂的羟基发生缩合反应而接枝到环氧树脂上.此外,一些 活性硅烷,如 APS,也可以通过其官能团与环氧树脂的环氧端基发生开环反应更容易地接枝到环氧树脂上,且反应不需要催化剂.本文研究的几种 活性与 非活性硅烷化学改性均可以提高环氧涂层的耐蚀性能.参考文献(References):[1] V an Oo ijW J,Zhu D,Stacy M,e t a.l Corrosi on protecti on properties of org anofuncti onal sil anes!An overv ie w[J].T si nghua Sc i ence and T echno logy,2005,10:639 664.[2] L i u L(刘倞),H u J M(胡吉明),Zhang J Q(张鉴清),et a.l P rogress i n anti co rrosive trea t m ent o f me tals by silan izati on[J].Journa l of Ch i nese Soc i e ty forCorrosi on and P ro tecti on,2006,26:59 64.[3] Subra m anian V,v an O o ijW J.S ilane based m eta l pretreat m ents as a lternati ves to chrom ati ng[J].SurfaceEng i neer i ng,1999,15:168 172.[4] Sunda rara j an G P,van O o ijW J.S il ane based pre trea tm ents for automo ti ve steels[J].Surface Eng i neer i ng,2000,16:315 320.[5] van O o ijW J,Zhu D Q,P rasad G,et a.l S ilane basedchro m ate rep l ace m ents f o r corrosi on contro,l pa i nt adhesi on,and rubbe r bond i ng[J].Surface Eng i neer i ng,2000,16:386 396.[6] Set h A,v an O oijW J.N ove,l w ate r based h i gh perfor m ance pri m ers that can replace m eta l pretrea t m entsand chro m ate conta i n i ng pr i m ers[J].Journal o f M ater i a ls Eng i neer i ng and Per f o r m ance,2004,13:468474.[7] Seth A,van O oijW J,Puom i P,et a.l N ove,l onestep,chro m a te free coati ngs conta i n i ng anti corrosi onpi gm ents f o rm e tals!A n overv i ew and m echan istic study[J].P rog ress i n O rganic Coati ngs,2007,58:136145.[8] JiW G,H u JM,Zhang J Q,e t a.l R educing the w aterabso rpti on i n epoxy coa ti ng s by sil ane m ono m er i nco rporati on[J].Corro si on Sc i ence,2006,48:3731 3739.[9] Zhu D,van O o ijW J.Corro si on protection of m eta l s bywater based silane m i x tures o f bis [tri m e t hox ysily l propyl]a m i ne and v i ny ltriacetoxysilane[J].P rog ress i n O rg an i c Coati ng s,2004,49:42 53.[10] J iW G,H u JM,L i u L,et a.l W ater uptake of epoxycoati ngs m odifi ed w it h APS silane mono m er[J].Progress in O rganic Coati ngs,2006,51:439 443. [11] Zhang J T,H u JM,Zhang J Q,e t a.l S t udies of w ater transport behav i or and i m pedance models of epoxycoated m eta l s in N aC l soluti on by EIS[J].Progress i nO rgan ic Coati ngs,2004,51:145 151.[12] J iW G,H u J M,L i u L,et a.l I mprov i ng the corrosion perfor m ance o f epoxy coatings by che m icalm odification w ith silane m ono m ers[J].Surface&Co ati ng sT echno logy,2007,201:4789 4795.[13] Zhou J M,Lucas J P.H yg ro t her m a l e ffects of epoxyresi n.Pa rt II:variati ons o f g lass transiti on te m pera t ure[J].P oly m er,1999,40:5513 5522.[14] F e llah i S,Ch i kh i N,Bakar M.M odifica ti on of epoxyresi n w ith kao li n as a toughen i ng agent[J].Journa l o f第2期刘 倞等:硅烷化学改性环氧涂层的耐蚀性能∀169∀Appli ed Po ly m er Science,2001,82:861 878. [15] T e j edo rM I,R aredes L,Anderson M A.Eva l uati on o fATR FT I R spectroscopy as an i n sit u tool fo r f o ll owi ng the hydro lysis and condensati on of al koxysilanesunder r i ch H2O cond iti ons[J].Che m i stry of M ater ia l s,1998,10:3410 3421.[16] JiW G,H u JM,L i u L,et a.l Enhance m ent of corrosion perfor m ance o f epoxy coatings by che m icalm odification w i th G PTM S silane m onom er[J].Journal o fA dhesi on Sc ience and T echno l ogy,2008,22:77 92.[17] van O o ij W J,Zhu D.E lectrochem ical i m pedancespectroscopy o f b i s [triethoxysil y l propy l]te trasulfi de onA l2024 T3substrates[J].Corrosi on,2001,57:413 427.Corrosion Perfor mance of Epoxy Coati ngs byChe m icalM odificati on with SilanesLI U L iang1,JIW ei gang1,2,HU Ji m ing1*,Z HANG Jian q i n g1,3,CAO Chu nan1,3(1.D epart m ent o f Che m istr y,Zhejiang Universit y,H angzhou310027,Ch i n a;2.Depart m ent of Che m istry,Thir d M ilitary M ed icine Universit y,Chongqing400038,China;3.StateK ey Laboratory for C orrosion and P rotection,Institute of M etal R esearch,Chinese A cade my of S ciences,Shenyang110016,China)Abstract:The i m prove m ent o f co rrosi o n perfor m ance o f epoxy coatings by m od ifi c ation w ith active and non acti v e silanes is presented. A ctive silanes are defi n ed as ones hav ing functional groups that can react w it h the epoxy groups i n the epoxy resin,usually a m i n o silanes. Non acti v e silanes are defi n ed as ones not re acti n g w ith t h e epoxy groups,but can reactw ith the hydr oxy l g r oups i n the epoxy backbone by the condensati o n reacti o ns under the catalysis of organic tin co m pounds.The FTI R resu lts sho w ed that bo t h the acti v e and non acti v e silanes had been successfu lly grafted onto the epoxy resi n.E lectroche m ical i m pedance spectroscopy (E I S)and acce lerated corr osion test(M achu test)sho w ed that the corrosi o n perfor m ance of epoxy coatings could be i m proved by che m ica lm od ificati o n w ith both the active and non active silanes.K ey words:epoxy resi n;che m icalm od ification;silane;corrosi o n perfor m ance。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验64 材料表面的硅烷化改性

一.实验目的

1.利用硅烷偶联剂改性有机或无机材料。

2.制备无机-有机杂化粉体或薄膜材料。

二.实验原理

很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业不可缺少的优良原料。

以SiO2纳米颗粒为例,纯粹制备的SiO2颗粒表面上存在着大量的羟基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。

如何将纳米SiO2均匀分散在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。

硅烷偶联剂发展至今已有一百多种产品,按Y有机官能团的不同,可分为链系基类硅烷偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基丙烯酰氧基类硅烷偶联剂及双官能基型硅烷偶联剂等。

硅烷偶联剂处理技术原理简单.操作方便,其与材料表面的作用机理一直是研究的重点,目前关于硅烷在材料表面行为的理论有很多假设,主要有化学键理论.物理吸附理论.表面浸润理论.可逆水解平衡理论和酸碱相互作用理论等。

硅烷偶联剂分子含有两种反应性基团,化学结构可以用X3SiRY来表示,其中,X是可进行水解反应并生成硅烃基(Si-OH)的基团,如卤素.氨基.烷氧基和乙酰氧基等,硅醇基团可和无机物(如无机盐类.硅酸盐.金属及金属氧化物等)发生化学反应,生成稳定的化学键,将硅烷与无机材料连接起来。

Y是非水解基团,可与有机基团如乙烯基.氨基.巯基.环氧基等起反应,从而提高硅烷与聚合物的粘连性。

R是具有饱和键或不饱和键的碳链,将官能团Y 和Si原子连接起来。

因此硅烷偶联剂分子被认为是连接无机材料和有机材料的“分子桥”,能将两种性质悬殊的材料牢固地连接在一起,形成无机相/硅烷偶联剂/有机相的结合形态,从而增加了后续有机涂层与基地材料的结合力。

一般来说,硅烷分子中的两个端基团既能分别参与各自的反应,也能同时起反应。

通过适当的控制反应条件,可在不改变Y官能团的前提下取代X官能团,或者在保留X官能团的情况下,使Y官能团改性。

若在水性介质中对Y官能团改性,那么X基团同时水解。

则硅烷的作用过程依照四步反应模型来解释:

①与硅相连的3个Si-X基团水解成Si-OH;

②Si-OH之间缩合反应,脱水生成Si-OH的低聚硅烷;

③低聚物中的Si-OH与基体表面的-OH形成氢键;

④加热固化过程中发生脱水反应,与基材以共价键连接。

界面上硅烷偶联剂只有一个硅与基材表面键合,剩下两个Si-OH可与其他硅烷中的Si-OH 缩合形成Si-O-Si结构。

常用的硅烷偶联剂主要有;

(十二烷基三甲氧基硅烷)

(乙烯基三乙氧基硅烷)

(3-氨基丙基三乙氧基硅烷)

(双(γ三甲基甲硅烷基丙基)胺)

(γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷)

SiO2纳米颗粒具有较大的比表面积和表面羟基的存在而具有反应活性,使其在橡胶.塑料黏合剂.涂料等领域有广泛的应用。

但SiO2纳米颗粒的强亲水性导致了其难以在有机相中润湿和分散,限制了其超细效应的充分发挥,因此必须对其进行表面改性,目的是改变SiO2纳米颗粒表面的物化性质,提高与其有机分子的相容性和结合力,改善加工工艺。

三.实验设备及材料

1.实验设备:圆底烧瓶,酸度计,恒温水浴锅,温度计,搅拌器,干燥箱,电子天平。

2.实验材料:SiO2纳米颗粒,苯乙烯(用于SiO2颗粒表面接枝),乙烯基三乙氧基硅烷(VTES,作为改性偶联剂);过硫酸铵(用于引发剂),甲苯(用作抽提溶剂)。

四.实验内容与步骤

(一)SiO2纳米表面的苯乙烯接枝改性

工艺试验是在四口烧瓶中进行的,悬浮液的PH值通过数目酸度计在线监控,通过恒温水浴槽的循环水来控制反应温度。

主要实验步骤如下。

配置充分水解的硅烷偶联剂水溶液;称取一定质量的超细SiO2,在烧杯中用去离子水配制一定浓度的悬浮液,在超声分散30min,然后转移到四口烧瓶中,搅拌并升温,当温度达到70℃时,加入配置的硅烷偶联剂水溶液,恒温反应30min;以匀速缓慢滴加一定量的苯乙烯,反应温度控制在70℃,随后滴加过硫酸铵,反应2h;将悬浮液过滤.低温.烘干.称重,取出一定质量的试样,用甲苯在索氏提取器内分别抽提7h,低温烘干,研磨备用。

图63.1为SiO2纳米颗粒通过乙苯基三乙氧基硅烷(VTES)改性后,接枝聚苯乙烯的反应示意图。

由于SiO2纳米颗粒表面含有-OH官能团,VTES经水解后得到Si-OH基团,二者可以通过缩合反应得到Si-O-Si的化学键,可以将VTES的-CH=CH2引入到SiO2纳米颗粒表面,在无机过氧化物引发剂过硫酸铵的作用下,可与苯乙烯单体发生自由基聚合,得到SiO2纳米颗粒为“核”,聚苯乙烯为“壳”的复合微球。

(二)性能表征

可采用红外光谱.透射电镜等方法手段对合成产物进行表征测试。

五.实验结果与讨论

1.透过投射电镜照片,可以观察改性前后SiO2颗粒的粒径的变化,以及在聚苯乙烯中的分散情况。

如果改性后SiO2是松散的颗粒,说明乙烯基三乙氧基硅烷改善了SiO2纳米颗粒在有机相中团聚的问题。

能够更够充分地发挥SiO2的在塑料和涂料等材料中的功能性。

2.在红外光谱的检测中。

主要观察是否存在聚苯乙烯的特征峰,分别会出现在2850,1583,1493cm-1波数附近;硅羟基和水伸缩振动峰应该出现在3400cm-1波数附近,硅羟基弯曲振动峰波数应该在960cm-1左右出现,如果改性后此处的吸收峰明显减弱,说明改性后SiO2表面疏水性增强,提高了其在有机物的亲和性;与未改性处理的SiO2颗粒红外谱图外比较,如果在波数为1101cm-1和797cm-1的Si-O-Si键的伸缩振动吸收峰变宽变弱,同样说明改性样品的表面接枝有聚合物。

3.有哪些表面含有羟基的材料适合用硅烷偶联剂进行改性。

4.除了制备纳米/聚合物复合微球外,利用硅烷偶联剂还能制备哪些有机-无机杂化材料。

六.材料与研究内容

设计实验方案,拟利用硅烷偶联剂,原位改性TiO2纳米颗粒,并与聚酰亚胺(PI)树脂复合,得到TiO2颗粒分散均匀的复合薄膜。

研究内容包括:

①选择制备TiO2纳米颗粒的前驱物-钛酸酯的选择;

②选择适合改性的硅烷偶联剂;

③确定实验参数;

④确定TiO2纳米颗粒/PI树脂的固化工艺,采用提拉法成膜。

设计实验的重点在于利用硅烷偶联剂的水解和缩合反应,有效地引入到TiO2颗粒表面,利用偶联剂另一端的基团,与PI树脂中的酸酐反应,从而提高TiO2在PI树脂中的分散性。

难点是如何控制钛酸酯和硅烷偶联剂水解的难度,总结水.醇的用量,反应温度以及体系的PH值等因素,从而得到原位改性的.粒径均匀的纳米颗粒。