SPC控制图判异标准及异常处理方法

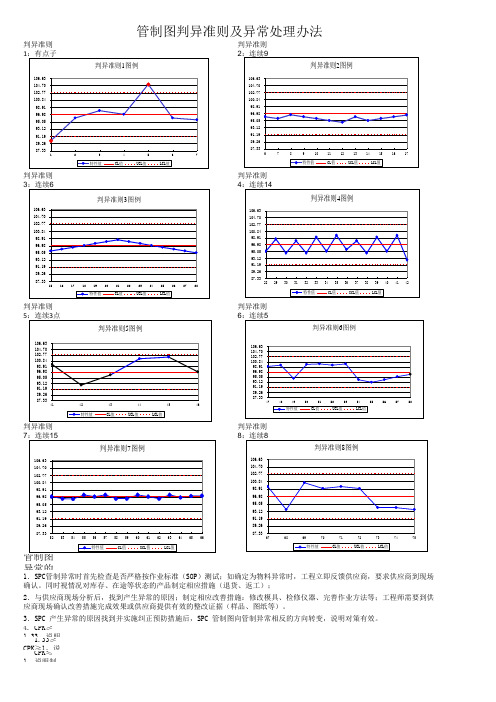

SPC判异准则及异常处理方法

判异准则1:有点子落在界外。

判异准则2:连续9点落在中心线同一侧。

判异准则3:连续6点递增或递减。

判异准则4:连续14点相邻点上下交替。

判异准则5:连续3点中有2点落在中心线同一侧的B 区以外。

判异准则6:连续5点中有4点在中心线同一侧的C 区以外。

判异准则7:连续15点在C 区中心线上下。

判异准则8:连续8点在中心线两侧。

但无一在C 区中。

管制图异常的处理:

4. CPK≥1.33,说明制程能力较好,需继续保持; 1.33≥CPK≥1,说明制程能力一般,须改进加强; CPK≤1,说明制程能力较差,急需改进。

管制图判异准则及异常处理办法

1.SPC管制异常时首先检查是否严格按作业标准(SOP)测试;如确定为物料异常时,工程立即反馈供应商,要求供应商到现场确认。

同时视情况对库存、在途等状态的产品制定相应措施(退货、返工);

2.与供应商现场分析后,找到产生异常的原因;制定相应改善措施:修改模具、检修仪器、完善作业方法等;工程师需要到供应商现场确认改善措施完成效果或供应商提供有效的整改证据(样品、图纸等)。

3.SPC 产生异常的原因找到并实施纠正预防措施后,SPC 管制图向管制异常相反的方向转变,说明对策有效。

SPC控制图判异标准及异常处理方法

SPC控制图判异标准及异常处理方法控制图介绍:控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

控制图的分析准则:控制图判断异常的准则有两条:点子出界就判断异常;界内点排列不随机判断异常。

稳态是生产过程追求的目标。

那么如何用控制图判断过程是否处于稳态?为此,需要制定判断稳态的准则。

判稳准则:在点子随机排列的情况下,符合下列各点之一就认为过程处于稳态:(1)连续25个点子都在控制界限内;(2)连续35个点子至多1个点子落在控制界限外;(3)连续100个点子至多2个点子落在控制界限外。

在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

若界内点排列非随机,则判断异常。

判断异常的准则:符合下列各点之一就认为过程存在异常因素:(1)有点子在控制界限外;(2)连续7点同侧;(3)连续不少于6点有上升或下降的倾向(4)连续14相邻点上下交替(5)同侧连续多3点中有2点以上在在2倍的标准差外区域内出现(6)同侧连续多5点中有4点以上在在1倍的标准差外区域内出现(7)任一侧连续8点公布在±1倍标准差外(8)任一侧连续15点公布在±1倍标准差内管制图异常的处理:1.产线工人或班组长发现SPC管制异常时首先;自我检查,是否严格按作业标准(SOP或WI)作业,相邻作业员交叉检验;情况严重,或无法查找到原因必须立即通知品质工程师和制程工程师。

2.品质工程师与制程工程师现场分析后,能否在较短的时间内(0.5~1小时)找到产生异常的原因,采用4M1E分析制程;如仍然无法找到根源,而且情况严重(如:P不良率大大超标),报告上级主管决定是否停线;品质工程师召集相关部门开会讨论,寻找根本原因(制程、设计、材料或其它)。

SPC控制图判异准则

一外、九同、六递、十四交 三二同B外、五四同C外、十五C内、八C外

详细解读及图表可参考下文,图表均摘自国标。

➢ 一外:1个点落在A区以外 ➢ 九同:连续9点落在中心线同一侧 ➢ 六递:连续6点递增或递减 ➢ 十四交:连续14点中相邻点交替上下 ➢ 三二同B外:连续3点中有2点落在中心线同一侧的B区外 ➢ 五四同C外:连续5点中有4点落在中心线同一侧的C区外 ➢ 十五C内:连续15点落在中心线两侧的C区以内 ➢ 八C外: 连续8点落在中心线两侧且无一在C区以内(即在C区以外)

•

3、越是没有本领的就越加自命不凡。 20.12.1 211:02: 0811:0 2Dec-20 12-Dec-20

•

4、越是无能的人,越喜欢挑剔别人的 错儿。 11:02:0 811:02: 0811:0 2Saturday, December 12, 2020

•

5、知人者智,自知者明。胜人者有力 ,自胜 者强。 20.12.1 220.12. 1211:0 2:0811: 02:08D ecembe r 12, 2020

• 13、无论才能知识多么卓著,如果缺乏热情,则无异 纸上画饼充饥,无补于事。Saturday, December 12, 2020

12-Dec-2020.12.12

• 14、我只是自己不放过自己而已,现在我不会再逼自 己眷恋了。20.12.1211:02:0812 December 202011:02

8、业余生活要有意义,不要越轨。20 20年12 月12日 星期六 11时2 分8秒11 :02:081 2 December 2020

•

SPC判异规则

A B C C B A 标准差太大

P=(0.15886x2)8=0.000103

P=2(0.9973/2)9= 0.0038

准 则 ③

连续6点递增或递减。 连续 点递增或递减。 点递增或递减

A B C C B A

它可判断过程平均值较小趋势的变化,可能刀 具磨损,维修水平逐渐降低,操作员技能逐渐 提高。 P=(2/6)(0.9973/2)6= 0.00278

准 则 ④ 连续14点交互着一升一降。 连续 点交互着一升一降。 点交互着一升一降

A B C C B A

说明标准差可能已经变大

P=6X0.0228X0.0228X0.9772=0.003

准 则 ⑥

连续5点中有 点落在中心线同一侧的 连续 点中有4点落在中心线同一侧的 区以外 点中有 点落在中心线同一侧的C区以外

A B

C C

B A 可能均值发生了变化 P=2X5X0.158664X(1-0.15886)=0.005331

A B C C B A

存在两个总体, 存在两个总体,如两台设备或两位操作人员 轮

P=0.004

准 则 ⑤

连续3点中有 点落在中心线同一侧的B区以外 连续 点中有2点落在中心线同一侧的 区以外 点中有 点落在中心线同一侧的

①过程控制异常的判断

GB/T4091-2001《常规控制图》规定了八个判异准则: 《常规控制图》规定了八个判异准则: 准则1:一个点子落在 区以外 区以外。 准则 :一个点子落在A区以外。

A B C C B A P=0.0027

UCL CL

LCL

准

则 ②

连续9点落在中心线同一侧。 连续 点落在中心线同一侧。 点落在中心线同一侧 A B C C B A 表明均值可能产生偏移。 表明均值可能产生偏移。

控制图判异规则及异常处理机制

控制图判异规则及异常处理机制01控制图控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

02控制图的分析准则控制图判断异常的准则有两条:点子出界就判断异常;界内点排列不随机判断异常。

稳态是生产过程追求的目标。

那么如何用控制图判断过程是否处于稳态?为此,需要制定判断稳态的准则。

03判稳准则在点子随机排列的情况下,符合下列各点之一就认为过程处于稳态:(1)连续25个点子都在控制界限内;(2)连续35个点子至多1个点子落在控制界限外;(3)连续100个点子至多2个点子落在控制界限外。

在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

若界内点排列非随机,则判断异常。

04八大判异规则八大判异准则是SPC控制图的重要内容,小编总结了三句口诀,三句话即可记住SPC控制图的八大判异准则!三句话23456,AC连串串(连增或连减);81514,缺C全C交替转;9单侧,一点在外。

备注1、2/3A(连续3点中有2点在中心线同一侧的B区外<即A区内>)2、4/5C(连续5点中有4点在中心线同一侧的C区以外)3、6连串(连续6点递增或递减,即连成一串)4、8缺C(连续8点在中心线两侧,但没有一点在C区中)5、9单侧(连续9点落在中心线同一侧)6、14交替(连续14点相邻点上下交替)7、15全C(连续15点在C区中心线上下,即全部在C区内)8、1界外(1点落在A区以外)解释23456,AC连串串(连增或连减)是指2/3、4/5、6分别对应A、C 连串串;即2/3A;4/5C;6连串。

81514,缺C全C交替转是指8、15、14分别对应缺C、全C、交替转;即8缺C;15全C;14上下交替。

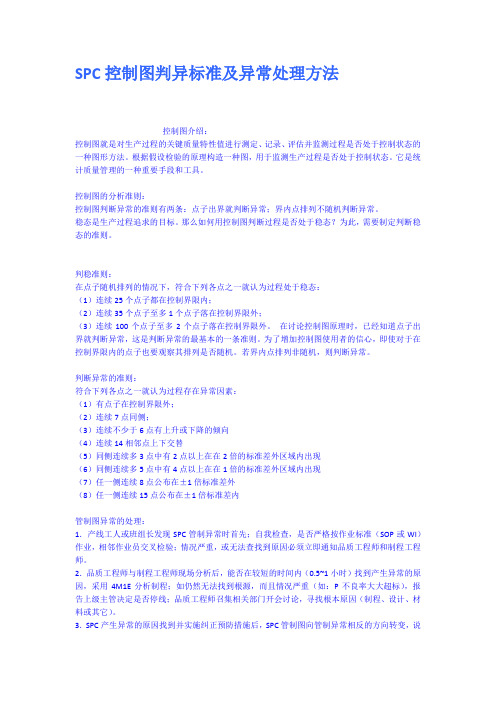

SPC控制图判异准则

本人将国标中的控制图的8条判异准则,每条总结成2到5个字,总共二十多个 字,可以像背诗一样,很容易记住: 一外、九同、六递、十四交 三二同B外、五四同C外、十五C内、八C外 详细解读及图表可参考下文,图表均摘自国标。

.

8条判异准则详解

➢一外:1个点落在A区以外 ➢九同:连续9点落在中心线同一侧 ➢六递:连续6点递增或递减 ➢十四交:连续14点中相邻点交替上下 ➢三二同B外:连续3点中有2点落在中心线同一侧的B区外 ➢五四同C外:连续5点中有4点落在中心线同一侧的C区外 ➢十五C内:连续15点落在中心线两侧的C区以内 ➢八C外: 连续8点落在中心线两侧且无一在C区以内(即在C区以外)

故障,原料不合格 ➢ 检验方法或标准变化 ➢ 计算错误,测量误差

.

五四同C外:连续5点中有4点落在 中心线同一侧的C区以外

异常原因: ➢ 新操作人员,方法不对,机器

故障,原料不合格 ➢ 检验方法或标准变化 ➢ 计算错误,测量误差

.

十五C内:连续15点落在中心线 两侧的C区内

异常原因: ➢ 数据不真实 ➢ 计算错误 ➢ 数据分层不够

SPC20字原则: 查明原因,采取措施,加以消除,不再出现,纳入标准

.

一外:一个点落在A区以外

异常原因: ➢ 新操作人员,方法不对,机器

故障,原料不合格 ➢ 检验方法或标准变化 ➢ 计算错误,测量误差

.

九同:连续9点落在中心线同一侧

异常原因: ➢ 新操作人员,方法不对,机器

故障,原料不合格 ➢ 检验方法或标准变化 : 连续8点落在中心线两侧 且无一在C区内

异常原因: 数据分层不够

.

.

六递:连续6点递增或递减

SPC 判定异常标准

•

3M Hong Kong

Optical Systems BusinessDateຫໍສະໝຸດ Change The Way

© 3M 2007. All Rights Reserved.

You See The World

判断异常简化原则:

• • 3.7.2判定异常准则 1. 点子在控制界限外或恰在控制界限上。 2. 控制界限内的点子排列不随机。 3.7.3点子排列不随机模式 界内点排列不随机的模式有:点子屡屡接近控制界限、链、间断链、 倾向、点子集中在中心线附近、点子呈周期性变化等。界内点排列不随机准则是用来减少第Ⅱ类错 误的概率β,所以它的各个模式的α不能太小, 通常取为0.27%~2%。 模式1: 点子屡屡接近控制界限,见图1.8。点子接近控制界限指点子距离控制界限在1σ以内,下 列情况就判断点子排列不随机: 1)、连续3个点中,至少有2点接近控制界限。 2)、连续7个点中,至少有3点接近控制界限。 3)、连续10个点中,至少有4点接近控制界限。 若点子接近一侧的控制界限,表明过程的均值有变化;若点子上下接近两侧的控制界限,则表明过程的 方差增大。 注意:后两条准则需要观察的点子数较多,应用起来不方便,主要用第一条,即连续3个点中,至少有2点 接近控制界限判异。 模式2:在控制图中心线一侧连续出现的点称为链,其点子数目称作链长,见图2.9。链长不少于7时判 断点子排列非随机,存在异常因素,出现链表示过程均值向链这一侧偏移,国外也有取9点链作为判 异准则的。 模式3: 如果链较长,个别点子出现在中心线的另一侧而形成间断链,见图2.10,下列情况判断点子排列 非随机,存在异常因素: 1)、连续11个点中,至少有10点在中心线一侧。 2)、连续14个点中,至少有12点在中心线一侧。 3)、连续17个点中,至少有14点在中心线一侧。 4)、连续20个点中,至少有16点在中心线一侧。 模式4:点子逐渐上升或下降的状态称为倾向。当连续不少于6个点的上升或下降倾向时判断点子排 列非随机,存在异常因素, 模式5:点子集中在中心线附近指点子距离中心线在1σ以内,见图2.12,出现模式5表明过程方差异常 小,可能由于数据不真实或数据分层不当。如果把方差大的数据与方差小的数据混在一起而未分层, 则数据总的方差将更大,于是控制图控制界限的间隔距离也将较大,这时方差小的数据描点就可能出 现模式5。模式5可采用下列准则:若连续15点集中在中心线附近判异。 模式6:点子呈现周期性变化,见图2.13。点子周期性变化可能由于操作人员疲劳、原材料的发送有 问题、某些化工过程热积累或某些机械设备应用过程中的应力积累等。

spc控制图判异标准

连续8点在中心线两侧,

中心线上下

准则 Criteria 7 UCL

A B

A B

X

C C B A

X

C C B

LCL

LCL

A

控制图在贯彻预防原则中的作用

第一:应用控制图对生产过程进行监控,

如出现前述的8种情形之一,应及时采取 措施加以消除,这就是预防。 第二:控制图上点子突然出界,显示异 常。这时必须查出异因,采取措施,加 以消除。 控制图的作用:及时告警。必须强调现 场第一线的生产管理人员来推行SPC,把 它作为日常工作的一部分。

X

C C B

LCL

A

LCL

A

准则3

连续6点递增或递减

准则 Criteria 3 UCL UCL

准则4

连续14点相邻点上

下交替

准则B

X

C C B

LCL

A

LCL

A

天马行空官方博客:/tmxk_docin ;QQ:1318241189;QQ群:175569632

- 8种准则

天马行空官方博客:/tmxk_docin ;QQ:1318241189;QQ群:175569632

判异的定义

国标GB/T 4091-2001《常规控制图》中

规定了8种判异准则。 为了应用这些准则,将控制图等分为6个 区域,每个区域宽1σ,分别标识为A、B、 C、C、B、A。 需要指明:这些判异准则主要适用于X 图和单值X图,且假定质量特性X服从正 态分布。

天马行空官方博客:/tmxk_docin ;QQ:1318241189;QQ群:175569632

准则1

一点落在A区以外。 点出界就判异

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SPC控制图判异标准及异常处理方法

摘要: 控制图介绍:控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重 ... 控制图介绍:

控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

[attach]113752[/attach]

控制图的分析准则:

控制图判断异常的准则有两条:点子出界就判断异常;界内点排列不随机判断异常。

稳态是生产过程追求的目标。

那么如何用控制图判断过程是否处于稳态?为此,需要制定判断稳态的准则。

判稳准则:

在点子随机排列的情况下,符合下列各点之一就认为过程处于稳态:

(1)连续25个点子都在控制界限内;

(2)连续35个点子至多1个点子落在控制界限外;

(3)连续100个点子至多2个点子落在控制界限外。

在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

若界内点排列非随机,则判断异常。

判断异常的准则:

符合下列各点之一就认为过程存在异常因素:

(1)点子在控制界限外或恰在控制界限上;

(2)控制界限内的点子排列不随机;

(3)链:连续链,连续9点排列在中心线之下或之上;间断链,大多数点在一侧

(4)多数点屡屡靠近控制界限(在2一3倍的标准差区域内出现)

(5)倾向性(连续不少于6点有上升或下降的倾向)与周期性。

(6)连续14点中相邻点交替上下。

(7)点子集中在中心线附近。

(原因:数据不真实;数据分层不当)

为了方便记忆,下面总结了控制图判异的八个准则:

1、2/3A(连续3点中有2点在中心线同一侧的B区外<即A区内>)

2、4/5C(连续5点中有4点在中心线同一侧的C区以外)

3、6连串(连续6点递增或递减,即连成一串)

4、8缺C(连续8点在中心线两侧,但没有一点在C区中)

5、9单侧(连续9点落在中心线同一侧)

6、14交替(连续14点相邻点上下交替)

7、15全C(连续15点在C区中心线上下,即全部在C区内)

8、1界外(1点落在A区以外)

如下图所示:

[attach]113753[/attach]

其中:UCL表示:规范上限 CL表示:均值 LCL:规范下限

管制图异常的处理:

1.产线工人或班组长发现SPC管制异常时首先;自我检查,是否严格按

作业标准(SOP或WI)作业,相邻作业员交叉检验;情况严重,或无法查找到原因必须立即通知品质工程师和制程工程师。

2.品质工程师与制程工程师现场分析后,能否在较短的时间内(0.5~1

小时)找到产生异常的原因,采用4M1E分析制程;如仍然无法找到根源,而且情况严重(如:P不良率大大超标),报告上级主管决定是否停线;

品质工程师召集相关部门开会讨论,寻找根本原因(制程、设计、材料或其它)。

3.SPC产生异常的原因找到并实施纠正预防措施后,SPC管制图向管制异常相反的方向转变,说明对策有效;恢复正常生产。

此过程必须严密监控。

CPK是反映制程能力的一个重要参数:

什么是CPK:CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

制程能力强才可能生产出质量、可靠性高

的产品。

制程能力指标是一种表示制程水平高低的方法,其实质作用是

反映制程合格率的高低。

制程能力的研究在于确认这些特性符合规格的

程度,以保证制程成品的良率在要求的水准之上,可作为制程持续改善的

依据。

而规格依上下限有分成单边规格及双边规格。

只有规格上限和规格

中心或只有规格下限和规格中心的规格称为单边规格。

有规格上下限与中心值,而上下限与中心值对称的规格称为双边规格。

当我们的产品通过

了GageR&R的测试之后,我们即可开始Cpk值的测试。

CPK值越大表示品质越佳。

指标说明:

如CPK≥1.33,说明制程能力较好,需继续保持;

如1.33≥CPK≥1,说明制程能力一般,须改进加强;

如CPK≤1,说明制程能力较差,急需改进。