必须采用热流道技术的典型应用项目(一)

何时应考虑使用热流道注塑成型

何时应考虑使用热流道注塑成型(技术)二决定是否选择热流道模具时技术上的考虑注塑加工象任何其它经济活动一样, 经济效益当然是最重要的目标. 但同时应看到技术上的要求亦非常重要. 因为对很多, 尤其是近年来出现的各种新型注塑成型工艺, 用传统的冷流道模具在技术上是无法实现的. 在这种情况下, 虽然采用热流道模具价格成本比较高,但从技术上讲是唯一的选择. 同时, 热流道技术亦将传统的注塑加工工艺提高到一个新的高度. 应用热流道技术后, 模具设计更加灵活多样. 用原来冷流道无法做到的设计方案, 现在都能实现了. 下面将较为详细地介绍热流道技术的若干典型应用.三必须采用热流道技术的典型应用项目热流道技术的应用范围是很丰富广泛的. 在如下所讨论的应用项目里尤其需要采用热流道技术. 传统的冷流道模具是无法实现这些注塑加工成型的.1.品质要求严格的塑料注塑制品如医用塑件对于很多的医用塑料注塑制品, 一个最基本的要求就是不准许有浇口痕(GATE VESTAGE). 因浇口痕可能会划破医护人员的手套和皮肤, 造成疾病传染等. 解决办法就是采用热流道技术里的阀式浇口(VALVE GATE)成型方法, 彻底削除浇口痕. 近年来在总体上讲塑料制品加工业不够景气, 但医用塑料注塑制品加工却一支独秀. 且多采用热流道阀式浇口模具成型. 对于准备生产高质量医用塑料制品的公司来说, 就应该考虑开发热流道成型技术.2.多种塑料, 多种颜色共注工艺(CO-INJECTION)传统的注塑成型是在一套模具上每次成型一种塑料或颜色. 这时可以用冷流道, 或热流道模具. 但若要实现多种塑料或多种颜色共注, 就必须采用热流道技术. 目前采用热流道用多种塑料, 多种颜色共注加工的零件是很多的. 如先进的长期保鲜饮料瓶, 啤酒瓶, 就是采用夹心结构用两种塑料通过热流道多种塑料共注加工制成的. 既少量的隔氧保鲜塑料夹在较便宜的外层塑料里.在汽车制造业, 由多种颜色(如红,橙,透明色)构成的整体前后车灯目前极为流行, 这也必须在同一模具上安装多个热流道系统. 即用一个热流道系统注射红色, 另一个热流道注射橙色, 下一个热流道系统注射透明色等. 显然用传统的冷流道模具是无法实现的.3. 浇口方向与开模方向成一定或垂直角度有时为避免将浇口开在零件正面影响美观和使用等, 经常需要将浇口放在零件侧面. 这时候如果使浇口方向与开模方向一致的话, 浇口处的模具强度就会很弱. 以垂直零件侧面的角度开浇口就比较好(见图1). 如汽车上的一些形状复杂的大形零件经常会有这种将浇口方向与开模方向成一定角度的需要. 这时只有使用热流道才能做到. 因由开模动作很难将过长的冷流道及浇口从带角度的方向拉出.4.浇口开在深形零件内侧有些工业产品对外观要求极其严格, 在使用十不许暴露任何浇口痕迹, 小的此类零件如化妆品口红笔盖, 大到汽车内饰零件. 这时候就需要将浇口开在零件内侧. 当零件深度过大的时候就不可能用冷流道浇口, 而只能使用热流道喷嘴伸进零件内侧注塑成型(参见图2).5.多层模具(STACK MOLD)一种增加产量又不增加注塑机吨位的办法就是使用多层模具. 即模具上有多个分模面. 这种模具是完全靠热流道系统来实现的(图3).6.预成型瓶胚(如PET瓶胚)的制作日常生活中人们大量使用的饮料瓶都由用注塑方法先生产PET预成型瓶胚, 再由吹塑方法制成工饮料瓶. PET预成型瓶胚的生产无一例外完全靠热流道技术来实现的.目前世界上最大PET预成型瓶胚模具一次可生产144个瓶胚.7.需对多浇口进料进行分别控制的项目有些较大尺寸的零件需要多点(多浇口)进料才能成型. 但采用多浇口后在零件上就长会出现严重影响美观的溶合线. 为彻底消除这些溶合线, 就可采用阀式浇口热流道技术来实现. 通常的注塑成型都是将所有的浇口同时打开. 而为消除零件上的溶合线, 就需要将不同的浇口根据充模情况来打开或关闭. 传统的冷流道当然无法提供对各个浇口进行打开或关闭的分别控制. 这只有依赖热流道技术. 如在图 4 中为消除由多浇口产生的溶合线, 就可将3个浇口分别控制顺序打开. 既先打开喷嘴1, 溶体刚刚流过喷嘴2即将其打开, 当溶体流过喷嘴3再将该喷嘴打开. 这样一来在零件上就没有由使用多浇口产生的溶合线了.8. 要大批量自动化生产的项目冷流道模具因在使用时总会有需要回收加工的冷流道材料, 所以很难与自动化技术结合起来进行大批量自动化生产. 若要大幅度提高生产率就应考虑采用热流道技术. 如在国际上的各重包装业, 如食品包装盒和塑料瓶盖等, 塑料制品消耗量巨大. 这些塑料食品包装盒和塑料瓶盖都采用热流道模具进行快速大批量自动化生产. 对于很多薄壁制件, 零件本身在模具中所需冷却时间很短, 这时采用热流道阀式浇口就可消除费时的浇道及浇口的冷却时间, 从而可大量加快生产速度.四小结本篇讨论了在选择使用冷流道, 还是热流道加工需要注意考虑的经济与技术上的若干问题。

热流道技术的应用DOC

热流道技术的应用

【内容摘要】:

热流道技术应用越来越广泛,技术含量高,具有提高产品质量与精度、节省原料、提高生产率等优势。

本文介绍了热流道技术的发展现状与趋势,对热流道知识进行总结,分析了应用热流道结构设计时注意事项,介绍了热流道温度场模拟与分析的意义

【关键词】:热流道热流道板浇口温度场

第一章绪论

1.1 热流道技术的发展现状与趋势

热流道技术在注塑模中的应用越来越广,热流道模具已被成功地用于加工各种塑料材料,可以用冷流道模具加工的塑料材料几乎都可以用热流道模具加工。

其零件最小的在0.1克以下,最大的在30公斤以上。

热流道模具在电子、汽车、医疗、日用品、玩具、包装、建筑、办公设备等领域都有着到广泛的应用。

注塑生产已经相当的依赖于热流道技术。

可以这样说,基本上出口的模具目前都是使用热流道技术,这也造成了很多模具厂家对于热流道技术的意识上的转变。

所以说热流道技术在注塑模的应用将迅速普及,发展也越来越迅速,其技术含量也越来越高,但也面临着新的挑战,热流道的使用与维护需要更加方便,其发展可归结为以下几个方面:

(1)降低成本,要求完全实现自动化的同时增加其可靠性与实用性。

(2)满足塑料加工新方法与新材料的要求,如装饰模塑与多组分模塑,新塑料品种的加工等。

(3)喷嘴的微型化。

成型极小零件是精密注射成型的趋势,对于小型腔,要求喷嘴之间的距离不断缩短。

(4)热流道新材料的使用。

要求开发出具有好的热传导及高温下机械强度高的材料,以及能满足有磨损性、腐蚀性塑料成型要求的材料。

另外,使用钛合金和反射铝箔实现绝热,使耗电量和热损失最小化。

热流道的原理及应用

热流道的原理及应用热流道系统(hot runner systems)起源于注塑工业中的无流道系统,作为一项先进的塑料注塑加工技术,在西方发达国家的普及使用可以追溯到上个世纪的中期甚至更早。

热流道具有许多优点,因此,在国外发展比较快,许多塑胶模具厂所生产的模具50%以上采用了热流道技术,部分模具厂甚至达到80%以上。

在中国,这一技术在近十年才真正得以全面推广和应用,随着模具行业的不断发展,热流道在塑胶模具中运用的比例也逐步提高,但总体上还未达到国外热流道模具的比例。

近年来,热流道技术在中国的逐渐推广,这很大程度上是由于我国模具向欧美公司的出口量快速发展带来的。

在欧美国家,注塑生产已经依赖于热流道技术。

可以这样说,没有使用热流道技术的模具现在已经很难出口,这也造成了很多模具厂家对于热流道技术意识上的转变。

热流道的原理冷流道是指模具入口与产品浇口之间的部分。

塑料在流道内靠注塑压力和其本身的热量保持流动状态,流道作为成型物料的一部分,但并不属于产品。

所以在我们设计模具的时候既要考虑填充效果,又要考虑怎样通过缩短、缩小流道来节省材料,理想情况是这样,但实际应用中则很难达到两全其美。

热流道又称无流道是指在每次注射完毕后流道中的塑料不凝固,塑胶产品脱模时就不必将流道中的水口脱出。

由于流道中的塑料没有凝固,所以在下一次注射的时候流道仍然畅通。

简要言之,热流道就是注塑机喷嘴的延伸。

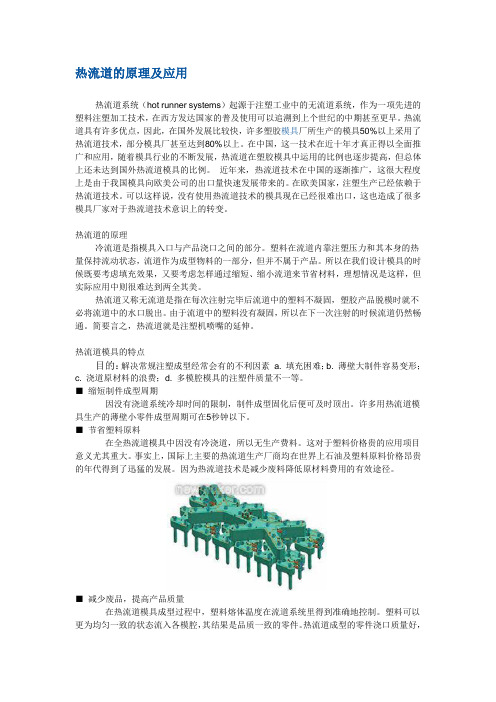

热流道模具的特点目的:解决常规注塑成型经常会有的不利因素a. 填充困难;b. 薄壁大制件容易变形;c. 浇道原材料的浪费;d. 多模腔模具的注塑件质量不一等。

■缩短制件成型周期因没有浇道系统冷却时间的限制,制件成型固化后便可及时顶出。

许多用热流道模具生产的薄壁小零件成型周期可在5秒钟以下。

■节省塑料原料在全热流道模具中因没有冷浇道,所以无生产费料。

这对于塑料价格贵的应用项目意义尤其重大。

事实上,国际上主要的热流道生产厂商均在世界上石油及塑料原料价格昂贵的年代得到了迅猛的发展。

玻纤料用热流道

玻纤料用热流道技术:提升复合材料生产效率与质量

玻纤料作为一种重要的复合材料,广泛应用于汽车、建筑、航空航天等领域。

随着科技的不断进步,玻纤料的生产技术也在不断发展。

其中,玻纤料用热流道技术作为一种高效、节能的生产方式,受到了广泛关注。

热流道技术是一种将熔融物料通过加热的流道系统直接注入模具的成型方法。

在玻纤料的生产过程中,采用热流道技术可以有效地提高生产效率、降低能耗,并且更好地控制产品质量。

首先,玻纤料用热流道技术可以实现高速、连续的生产。

传统的冷流道技术需要在每次注射后更换流道,这不仅增加了生产时间,还可能导致产品质量的不稳定。

而热流道技术则可以连续不断地将熔融物料注入模具,大大提高了生产效率。

其次,热流道技术还可以有效降低能耗。

由于熔融物料在流道系统中保持高温状态,无需频繁加热,从而减少了能源消耗。

此外,热流道系统还可以精确控制熔融物料的温度和流动速度,进一步提高了生产效率和产品质量。

此外,玻纤料用热流道技术还可以更好地控制产品质量。

通过精确控制熔融物料的温度和流动速度,可以确保玻纤料在模具中的均匀分布和充分浸润,从而提高产品的力学性能和外观质量。

同时,热流道技术还可以减少产品中的气泡和缩孔等缺陷,提高产品的可靠性和稳定性。

总之,玻纤料用热流道技术是一种高效、节能、优质的生产方式。

随着技术的不断进步和应用范围的扩大,它将在玻纤料的生产中发挥越来越重要的作用,推动复合材料行业的发展。

热流道资料

有关热流道的一些资料熱澆道系統一.熱澆道的運用場合及其特點﹕1. 成形超大件制品﹕須以熱澆道才能使塑膠流動2. 偏离射出成型机之中心的側向進澆﹕以熱澆道進澆可使模具的构造﹐成形容易﹑加快成形速度﹑減少成形時的料頭.3. 由頂出側進澆時﹕或者需較長之豎澆道時使用﹕可節省塑料4. 對于一些大型或是允許由中心進澆之產品﹕a. 可以用熱澆道來取代三板模﹑以免不必要的成形机模板的運動。

b. 在三板模使用之方式中﹐須移動母模板而取出料頭﹐用熱澆道成形法﹑開模運動可縮短卸下料頭所必要的移動﹑因此可增加模子厚度﹐傳統方式來須用大成形机方可生產時﹐使用熱澆道之后可改用較小成形机.5. 較難成形物件6. 可配合三板模之設計﹐減少料頭取出所需要之行程﹕熱澆道用在三板模時有以下之优點﹕a料頭容易取出﹑并且可減少料頭取出之行程。

b射料時之料流動較平均﹐又可分別控制各射出點的操作條件﹐射出較容易c節省材料費用。

7節省材料費用及人工費用8高速射出成形時9于使用層模(stack mold )時﹕a對于一些薄﹑數量大的產品b只需增加15%的鎖模力﹐以相同的射出時間﹕即可增加80%的產量.10環保問題與效率問題﹕a資源的浪費﹕由于料頭的影響﹐造成了很多浪費.b不占儲存的料頭的空間﹐無紋碎之噪音及變質的問題。

二.熱澆道的分類﹕可分為二大類﹕一在類是針閥式﹐另一類是敞開式﹐敞開式又可分為大口和小口兩种熱澆道形式.針閥式澆道特點是可以多點進澆﹐可通過控制閥門來實現先后動作﹐來實現料流的平衡﹔另一面是澆口痕跡小﹐減少了從模具上造成的熱流失﹐同時也可以使熱嘴維持均勻的溫度分布.大口熱澆道的特點是﹕澆口殘留面積大.小口熱澆道的特點是﹕澆口殘留痕跡小.三.熱澆道的規格﹕一般大小是由熱澆道公司提供的﹐長度是自由長度﹐由模具設計者設計的組立圖來确定﹐熱觜頭部的粗細可根据空間的的大小來決定﹐若空間不夠可選擇前端是細小規格的熱觜.002.四.熱澆道位置的選擇﹕其位置的選擇一般是通過模流分析确定最佳進點或是由模具厂提供模具組立圖再由熱澆道厂商通過分析來确定其最佳位置以及個數的﹐當然前提是在制品客戶同意的前提下方可實施.五.分流板當制品需要多點進澆或是進澆不在模具中心時(即偏心)時﹐則需要用到的是分流板.分流板根据進澆點的數量通常可以分為”一”字型﹐”X”型﹐”Y”型的. ”一”字型分流板主要是用于進澆點偏心或是二點進澆﹔”X”型分流板主要是用于四點進澆﹔”Y”型的分流板主要是用于三點進澆.六.熱澆道的安裝﹕熱澆道的安裝可參照映通的安裝指導-VCD.七.熱澆道的注意事項﹕由于熱澆道是一种速度比較快的成形過程﹐必須在澆口附近設計冷卻水流﹐以免澆口處過熱.﹐制品在脫模時形成澆口處拉絲的現象.或是會延長冷卻時間﹐影響生產率,增加成本.八.模具設計者對于熱澆道部分的操作流程﹕目前我們公司對該部分的操作程序是﹕首先根据客戶的要求确定好澆口的位置及數量﹐再根据熱澆道厂提供的現有資料在組立圖上把分流板的大小形狀及熱嘴的長度大概确定﹐再傳送給熱澆道加工厂商﹐由熱澆道加工厂商征對于我們的組立進行分析﹐最后确定整個熱澆道系統﹐包括規格等一系列問題﹐然后再傳回我們公司作确認﹐确認無誤后﹐模具設計者才能正式備料下圖.。

热流道在医疗产品方面的应用

热流道在医疗产品方面的应用医疗设备模塑公司的需求促使热流道技术不断向前发展。

越来越小的产品和不断变薄的壁厚将促使热流道的研究者寻找新的制造技术和材料。

当产品变得更小、更薄时,注料所需的注射压力会大大增加,需要更小的热流道熔道和注口。

目前,注塑机能产生5万磅/平方英寸(3,000巴)以上的注塑压力,可以满足薄壁产品的生产需要。

只有经过优化的热流道系统才能在成千上万次循环中承受住这些压力的考验,而不发生故障。

注塑工艺流程需要复杂而精确的加热与冷却控制,先进的温控技术同样必不可少。

优化热量控制,减少对冷却的需要,提高效率和品质;加热和材料方面的新技术将使热量分布得到优化;开发新的温控器算法以便对整个系统的加热冷却与温度变化进行更高效的管理及更严格的控制。

注塑产品是医疗器械的重要组成部分,因此要了解注塑产品在医疗器械行业的应用,必须首先了解医疗器械的分类。

根据欧盟对医疗器械的定义,医疗器械可分为失能者使用的辅具(如轮椅、拐杖等)、主动与被动式植入式器械(如支架、心脏节律器等)、麻醉/呼吸用具(如氧气罩、麻醉呼吸管路等)、牙科用具、电子医疗与影像用具(如X光机、扫描仪等)等11大类。

在这些大类中,注塑产品可谓无处不在,从小到电子耳的零组件,大到轮椅、代步车,甚或从CLASS Ⅰ的第一类医疗器械一直到CLASSⅢ的第三类医疗器械,都可以见到注塑产品的应用。

与普通产品相比,医疗产品的注塑生产对模具提出了更高的要求,并为此使用了一些模具新技术。

在注塑成型过程中,为了避免熔融塑料变质和受到污染,模具的流道设计应该合理,同时还需对流道表面进行特殊处理。

总之,热流道系统可有效控制熔融料的填充温度并减小流动阻力,从而减少熔融料分解的可能性。

特别对PC、ABS、PVC和PET之类易发生过热分解的材料,可以起到有效的性能保护作用。

因此,医疗产品的注塑生产应尽可能采用热流道系统。

医疗产品的生产要求促使模具技术不断向前发展。

例如,当医疗产品变得更小、更薄时,热流道系统需要更小的浇道和注口,同时因注料所需的注射压力大大增加,要求热流道系统在成千上万次循环中必须能够承受这种高压力而不出现故障。

热流道应用的优点

热流道模具的优点热流道是一种采用加热的方式使用于注射机喷嘴到模具型腔浇口间的整个流道中的塑料一直处于加热熔融状态,并在完成注射后只需取出产品而不产生浇道凝料的先进浇注注塑系统。

熔体需流经主射嘴、分流板、热咀,最终到达模具型腔。

所以在使用过程中保证熔体在主射嘴、分流板和热咀中一直保持熔融状态并且温度均衡。

现原材料性能的不断提高,塑模在模具中所占的比例日益增大,已被广泛应用于人们日常生活中,而热流道模具以其独到的优势得到了广泛的应用。

热流道产品具有如下优点:(1)缩短制件成型周期。

由于没有流道系统,塑件的冷却时间和模具的开模行程都可缩短,从而可以缩短成型周期。

2)扩大注塑成型工艺应用范围。

随着热流道技术的完善和发展,目前热流道模具不仅可以用于成型熔融温度范围较宽的塑料。

3)消除后续工序,有利于生产自动化。

制件经热流道模具成型后即为成品,无需修剪浇口及回收加工浇道凝料等工序,有利于生产自动化,大幅度提高生产效率。

4)提高产品质量,减少废品率。

在热流道模具成型过程中,熔体温度在流道系统内得到准确控制,熔体以均匀的状态流入各模腔,从而可以得到高品质的零件,而且用热流道成型的塑件浇口质量好,脱模后残余应力低,零件变形小。

市场上很多高质量的产品均采用热流道模具生产,如手机、打印机、笔记本电脑中的许无生产废料,这对于高价格塑料原料的应用来说,项目意义尤其重大。

多塑料零件等。

5)可以延长成型周期,有利于大型的模具在注塑过程中进行加热使熔体成形延长。

热流道系统,又称热浇道系统,主要由浇口司,分流板,温控箱组成。

我们常见的热流道系统有单点热浇口和多点热浇口二种形式。

单点热浇口是用单一热浇口套直接把熔融塑料射入型腔,它适用单一腔单一浇口的塑料模具;多点热浇口是通过热浇道板把熔融料分枝到各分热浇口套中再进入到型腔,它适用于单腔多点入料或多腔模具.热流道系统的优点:1)热喷嘴采用标准化、系列化设计,配有各种可供选择的喷嘴头,互换性好。

热流道技术的出现推进注塑模具的发展和应用

热流道技术的出现推进注塑模具的发展和应用摘要:热流道技术的出现推进注塑模具的发展和应用,越来越多的注塑模具选择热流道系统因为其高效的自动化,经济化,以及高质量化。

随着科技的发展热流道在注塑模具中需要完成各种各样的功能,因此在热流道的缸体上开始使用各种功能元件,完成与注塑模具,注塑机的互动关键词:热流道,缸体,功能件1热流道技术简介在20世纪30年代热流道技术开始在注塑模具上应用,它是注塑模具的一部分使塑料熔体一直处于熔融态,所以通常有热流道参与的注塑成型也被称为“无流道成型”,使用热流道的注塑成型通常会有以下特点1.注塑成型的自动化比较高,从注塑开始到注塑结束完全实现自动化生产2.注塑成型更加经济化,成型产品批量化减少浪费,同时减少注塑成型周期3.注塑产品表面要求高,可实现一次成型4.模具设计自由化比较高,实现模具的多样化设计5.扩展成型参数,对模具和注塑机的要求相应的降低随着热流道在注塑模具上发展,已经形成一个独立的分支,在此技术上发展出各自品牌,如有DME(美国)、INCOE(美国)、MOLD-MASTER(加拿大)、HUSKY(加拿大)、SYNVENTIVE(美国), YUDO(韩国)、MANNER(德国)等等国际品牌,同时随着中国经济的发展,各大品牌相继进入中国市场,促使中国自主品牌热流道的崛起,如麦士德,占瑞等品牌,热流道的出现促进了注塑模具和注塑成型的发展,目前越来越多的注塑模具使用热流道进行注塑成型。

2热流道分类根据各种功能,热流道有不同分类:1.根据加热类型:外加热,内加热,间接加热2.根据浇口类型:鱼雷浇口,大水口和针阀浇口(圆锥和圆柱)3.根据浇口闭合类型:热应力闭合和机械式闭合4.浇口分离方式:剪断分离和拉断分离5.注塑点位:单点喷嘴和多点热流道系统6.浇口位置:浇口在模具上和浇口在热流道上大多数热流道厂商都是根据浇口类型进行分类,此文章重点介绍驱动针阀系统的缸体所附带的功能元件,如下缸体所附带的部分功能元件:限位开关热流道系统{1. 圆锥针阀浇口; 2. 喷嘴加热器; 3. 热流道喷嘴; 4. 分流板加热器; 5. 分流板; 6. 阀针; 7. 阀针套; 8. 驱动阀针缸体(a. 活塞; b. 缸筒; c. 冷却水路; d. 缸盖; e. 信号开关)}3热流道缸体上的各功能结构3.1杠杆结构在热流道简介中有缸体带动阀针动作,进而使浇口进行开启和关闭,也就是说在一个注塑周期内阀针完成一次关闭和开启往复运动,同时缸体也完成一次上下的往复运动,此运动正好符合杠杆结构的工作原理,杠杆运动和阀针开启关闭的关系如下图:带有杠杆功能的缸体(1. 缸筒; 2. 活塞; 3. 杠杆结构; 4. 阀针; 5. 阀针套; 6. 分流板; 7. 杠杆中心固定底座)从上图中可以发现,缸体活塞向上运动,通过杠杆结构带动阀针向下运动达到关闭浇口的效果,同样的原理缸体活塞向下运动带动阀针向上浇口打开。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

必须采用热流道技术的典型应用项目(一)

文/热恒热流道非衣

热流道技术的应用范围是很丰富广泛的,在下面所讨论的应用项目里尤其需要采用热流道技术,传统的冷流道模具是无法实现这些注塑加工成型的。

1.品质要求严格的塑料注塑制品

对于很多的医用塑料注塑制品,一个最基本的要求就是不准许有浇口痕

(GATE VESTAGE). 因浇口痕可能会划破医护人员的手套和皮肤,造成疾病传染等。

解决办法就是采用热流道技术里的阀式浇口(VALVE GATE)成型方法,彻底削除浇口痕。

对于准备生产高质量医用塑料制品的公司来说,就应该考虑开发热流道成型技术。

2.多种塑料,多种颜色共注工艺

传统的注塑成型是在一套模具上每次成型一种塑料或颜色,这时可以用冷流道,或热流道模具,但若要实现多种塑料或多种颜色共注,就必须采用热流道技术。

目前采用热流道用多种塑料,多种颜色共注加工的零件是很多的,如先进的长期保鲜饮料瓶,啤酒瓶,就是采用夹心结构用两种塑料通过热流道多种塑料共注加工制成的,既少量的隔氧保鲜塑料夹在较便宜的外层塑料里。

在汽车制造业,由多种颜色(如红,橙,透明色)构成的整体前后车灯目前极为流行,这也必须在同一模具上安装多个热流道系统,即用一个热流道系统注射红色,另一个热流道注射橙色,下一个热流道系统注射透明色等。

显然用传统的冷流道模具是无法实现的。

3.浇口方向与开模方向成一定或垂直角度

有时为避免将浇口开在零件正面影响美观和使用等,经常需要将浇口放在零件侧面,这时候如果使浇口方向与开模方向一致的话, 浇口处的模具强度就会很弱. 以垂直零件侧面的角度开浇口就比较好.如汽车上的一些形状复杂的大形零件经常会有这种将浇口方向与开模方向成一定角度的需要. 这时只有使用热流道才能做到. 因由开模动

作很难将过长的冷流道及浇口从带角度的方向拉出。