第2节 工艺路线的制定

工艺路线的制定

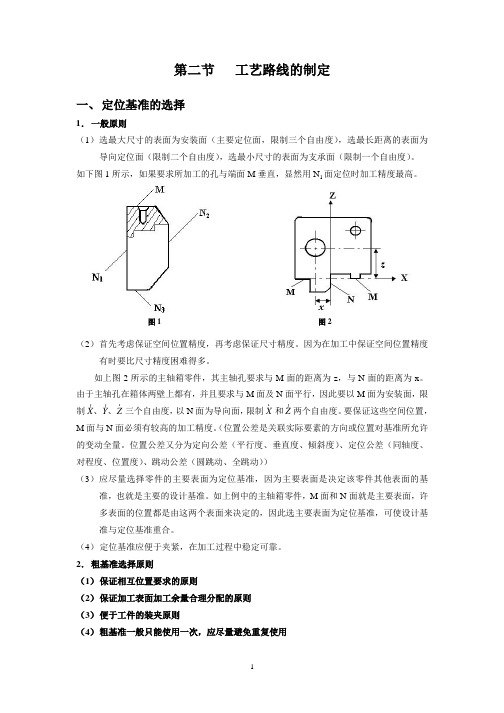

图1 图2 第二节 工艺路线的制定一、 定位基准的选择1. 一般原则(1) 选最大尺寸的表面为安装面(主要定位面,限制三个自由度),选最长距离的表面为导向定位面(限制二个自由度),选最小尺寸的表面为支承面(限制一个自由度)。

如下图1所示,如果要求所加工的孔与端面M 垂直,显然用N 1面定位时加工精度最高。

(2) 首先考虑保证空间位置精度,再考虑保证尺寸精度。

因为在加工中保证空间位置精度有时要比尺寸精度困难得多。

如上图2所示的主轴箱零件,其主轴孔要求与M 面的距离为z ,与N 面的距离为x 。

由于主轴孔在箱体两壁上都有,并且要求与M 面及N 面平行,因此要以M 面为安装面,限制Z Y X r ))、、三个自由度,以N 面为导向面,限制X r 和Z )两个自由度。

要保证这些空间位置,M 面与N 面必须有较高的加工精度。

(位置公差是关联实际要素的方向或位置对基准所允许的变动全量。

位置公差又分为定向公差(平行度、垂直度、倾斜度)、定位公差(同轴度、对程度、位置度)、跳动公差(圆跳动、全跳动))(3) 应尽量选择零件的主要表面为定位基准,因为主要表面是决定该零件其他表面的基准,也就是主要的设计基准。

如上例中的主轴箱零件,M 面和N 面就是主要表面,许多表面的位置都是由这两个表面来决定的,因此选主要表面为定位基准,可使设计基准与定位基准重合。

(4) 定位基准应便于夹紧,在加工过程中稳定可靠。

2. 粗基准选择原则(1) 保证相互位置要求的原则(2) 保证加工表面加工余量合理分配的原则(3) 便于工件的装夹原则(4) 粗基准一般只能使用一次,应尽量避免重复使用图6 (a) (b)图7 (a ) (b )图8 基准不重合误差 (a )工件的设计基准 (b )基准不重合误差 (5) 在没有要求保证重要表面加工余量均匀的情况下,若零件上每个表面都要加工,则应以加工余量最小的表面最为粗基准。

图6(a )为一阶梯轴零件图,(b )图为该零件的现有毛坯图。

第二章 工艺规程的制定(8节)解读

D d

②应使装配操作和调整方便,减轻装配劳动;

措施: a.使装配和拆卸方便。 b.相配合零件有正确基面,避免找正。

c.对有严格相对位置要求的装配结构,应设置防装错装置。

d.应使装配过程中的修配工作最少,因为手工修配费时费 力。 如:柴油机汽缸孔压缸套后再精镗和珩磨。

旁开工艺孔,便于装配

采用双头螺柱

如中心线、槽的对称平面、平面的交线等。

但若选作为定位基准,则必须由某些具体表面来体现(即 基面)。 如轴的中心孔,体现的定位基准是中心线。

②以上均以长度尺寸关系讨论基准的问题,对于位置要求,

如平行度、垂直度等均具有同样的基准关系。

2.定位基准及其选择

3月16号

设计基准在零件的工程图中已经标出,加工中是否就

基准:就是零件专用来确定其他点、线、面所依据的那 些点、线、面。

(2)基准对工艺规程的影响。

直接影响: a.工序的数目; b.夹具结构的复杂程度; c.零件的精度是否易于保证(如基准重合);

(3)选定基准的方法:

拟定多种定位方案,进行比较择优。 (4)基准分类:

按其作用的不同分为:

设计基准

2.2 工艺路线的制定

一、制订工艺规程的原始资料 制订工艺规程的原始资料主要有:

(1)产品整套装配图和零件工作图;

(2)产品年产量; (3)本厂生产条件:设备、工装、工人技术水平 等情况;

(4)毛坯生产和供应条件;

(5)产品的验收质量标准;

二、制订机械零件加工工艺规程的步骤

(1)原则:

在保证质量的前提下,用最先进的、最经济合 理的加工方案。

(2)锻造毛坯的工艺性: 适用于各种生产批量和毛坯形状尺寸的场合。

大批量→模锻 单批

机械制造工艺学第四章 机械加工工艺规程设计

(3)应尽量减小加工面积 支座底面设计为中凹可减少加工量,提高支撑精度和稳定性。

三、要考虑生产类型与加工方法

箱体零件: 单件小批时(a),其同轴孔的直径应设计成单向递减的,以便 在镗床上通过一次安装就能逐步加工出各孔。 大批生产时(b),为提高生产率,一般用双面联动组合机床加 工,这时应采用双向递减的孔径设计,用左、右两镗杆各镗两 端孔,以缩短加工工时。

床身导轨面自为基准

(4)互为基准原则

对工件上的两个相互位置精度要求很高的表面,互相作为 定位基准,反复进行加工。

优点: 可使两个加工表面间获得高的位置精度。 如:内外圆面同轴度要求比较高的套类零件的加工安排

第二节 机械加工工艺路线的制订

一、定位基准的选择

2、粗基准的选择原则 (1)保证位置精度原则

0.16-0.01

加工方法 钻 扩

铰 拉

镗

孔的加工方法

加工性质

加工经济精度(IT)

实心材料

12-11

粗扩

12

精扩

10

半精铰

11-10

精铰

9-8

细铰

7-6

粗拉

10-9

精拉

9-7

粗镗

12

半精镗

11

精镗

10-8

细镗

7-6

表面粗糙度Ra

20-2.5 20-10 10-2.5 10-5 5-1.25 1.25-0.32 5-2.5 2.5-0.63 20-10 10-5 5-1.25 1.25-0.32

加工方法

外圆加工的方法

加工性质

加工经济精度(IT) 表面粗糙度Ra(um)

车 外磨 研磨 超精加工

粗车 半精车

精车 金刚石车

第二章化学制药工艺路线选择

专利即将到期的药物

药物专利到期后,其它企业便可以仿制,药物 的价格将大幅度下降,成本低、价格廉的生产企业 将在市场上具有更强的竞争力,设计、选择合理的 工艺路线显得尤为重要。

产量大、应用广泛的药物

某些活性确切老药,社会需求量大、应用面广, 如能设计、选择更加合理的工艺路线,简化操作程 序、提高产品质量、降低生产成本、减少环境污染, 可为企业带来极大的经济效益和良好的社会效益。

3.类型反应法

类型反应法——指利用常见的典型有机化学反应 与合成方法进行的合成设计。

主要包括各类有机化合物的通用合成方法,功 能基的形成、转换。保护的合成反应单元。

对于有明显类型结构特点以及功能基特点的 化合物,可采用此种方法进行设计。

例1 抗霉菌药物克霉唑(邻氯代三苯甲基咪唑)

C-N键是一个易拆键,可由咪唑的亚胺基与卤烷

药物生产工艺路线的设计和选择的一般程序:

1)必须先对类似的化合物进行国内外文献资 料的调查和研究工作。

2)优选一条或若干条技术先进,操作条件切 实可行,设备条件容易解决,原辅材料有可靠 来源的技术路线。

3)写出文献总结和生产研究方案(包括多条 技术路线的对比试验)

(三)工艺路线设计与选择的研究对象

追溯求源法也适合于分子具有C ≡C、C=C、C-C 键化合物的合成设计,如环已烯为目标化合物时,从脱 水反应的追溯求源思考方法,可以想到其前体化合物需 为环已醇;若从双烯的逆合成考虑,可以想象到其前体 化合物为丁二烯与乙烯通过Diels-Alder反应得到。

OH

+

2.分子对称法

分子对称法——对某些药物或者中间体进行结构 剖析时,常发现存在分子对称性(molecular symmetry),具有分子对称性的化合物往往可 由两个相同的分子经化学合成反应制得,或可 以在同一步反应中将分子的相同部分同时构建 起来。

机械制造工艺学第四章-2011

a) a)插齿无退刀空间,小齿轮无 法加工

b) b)留出退刀空间,小齿轮可 以插齿加工

几种零件的结构工艺性举例

a) a)两端轴颈需磨削加工,但砂 轮圆角不能清根

b) b)留有退刀槽,磨削时可以清根

a) a)锥面磨削加工时易碰伤圆柱 面,且不能清根

b) b)留出砂轮越程空间,可方便 地对锥面进行磨削加工

外圆光整加工方法简介

(1)研磨 研磨是一种光整加工和精密加工方法。将研 磨剂涂 (干式)或浇注在研具与工件间,工件 与研具在一定压力下作不断变更方向的相对运 动,磨粒在工件表面切除微量的金属层。研具 材料:铸铁、铜、铝等 研磨剂:由磨粒和研磨液(煤油或机油)组成 磨粒:氧化铝、碳化硅、金刚石和碳化硼等 研磨可获得很高的尺寸精度和形状精度。 精度达5级以上,粗糙度Ra<0.16um

(3)零件的机械性能; 同种材料,不同毛坯制造方法其机械性能不同。 如:金属型浇注的毛坯比砂型浇注的毛坯强度高;而 离心浇注和压力浇注又高于金属型。一般强度要求高 的零件应采用锻件,但有时也可采用球墨铸铁。

第二节、工艺路线的制订

工艺过程设计包括两个步骤:

零件加工的工艺路线制订和工序设计。

1)工艺路线制订主要是设计零件从毛坯到成品的整 个工艺过程;包括定位基准的确定、表面加工方法的 选择、加工顺序的安排和组合工序等。 2)工序设计主要是设计各工序的具体内容;包括加 工余量、工序尺寸的计算、机床、刀具的选择、工时 定额等。 两者紧密联系,设计工艺路线时,应考虑有关工 序设计的问题;设计工序时反过来可能又要修改工艺 路线。一般应多提出几种方案进行分析比较。

a)

a)键槽方向不一致,需两次 装夹才能完成加工

b) b)键槽方向一致,一次装夹即 可完成加工

药物合成工艺路线的设计和选择

Zn/HCl

OCH3 OCH3

药 米

H3CO N

N

库

H3CO 5'-Methoxylaudanosine

氯

母核的 铵

Cl

构建 的

O Mivacurium chloride

合

成

分子对称法的局限

绝大多数的药物分子并不具有对称性或存在对称 因素

具有对称性的药物分子的路线设计并不一定采用 分子对称法

如果说Woodward 一生奋斗的成就是将有机合成 作为一种艺术展现在世人面前,那么Corey 则是将 有机合成从艺术转变成为科学的一个关键人物。他 的逆合成分析是现代有机合成化学的重要基石,推 动了20世纪70年代以来整个有机合成领域的蓬勃发 展。

1990年诺贝尔化学奖

逆合成分析法的基本概念

切断:目标分子有化学键键被打断,形成碎片

如:C-O、 C-S 、C-N键等。

(1) (2) (3)

N

H2N

SO2 N

N

H

药物合成中常见的易拆键合点

1 碳杂键或杂环中杂原子所在位置的碳原子及杂原子; 2 季碳原子及叔碳原子,以及少数仲碳原子; 3 对称分子中的键合原子; 4 不饱和键,包括所在的碳原子及杂原子; 5 共轭体系中的碳原子或杂原子; 6 α活性氢所在的碳原子; 7 杂原子共轭体系远端所在的邻近碳原子; 8 羰基化合物及其衍生物; 9 炔羰化合物; 10 烯醇、烯酮及烯腈化合物; 11 醚及环醚化合物与过氧化物; 12 内酯及内酰胺类化合物;

逆合成分析 与 “合成树”

博 舒 替 尼 的 逆 合 成 分 析

博舒替尼的合成路线

路线优缺点分析:反应条件较苛刻

博舒替尼的合成路线2

《工艺路线拟定》课件

案例一:机械加工工艺路线拟定

确定加工顺序和装夹 方式,确保加工稳定 性和精度。

优化工艺流程,减少 加工时间和成本。

制定加工工艺参数, 如切削速度、进给量 、切削深度等。

案例二:化学合成工艺路线拟定

• 总结词:针对目标化合物,设计高效、低成本的 合成路径。

案例二:化学合成工艺路线拟定

详细描述 分析目标化合物的结构,确定关键的反应位点和合成步骤。

优化步骤

确定优化目标

根据评估结果,明确优化的具 体目标,如提高效率、降低成 本等。

实施优化方案

将优化方案付诸实践,进行试 验和验证,确保方案的有效性 和可行性。

现状评估

对现有工艺路线进行全面评估 ,了解存在的问题和改进空间 。

制定优化方案

根据优化目标,制定具体的优 化方案,包括改进工艺流程、 调整工艺参数等。

效果评估

对优化后的工艺路线进行效果 评估,比较优化前后的差异和 改进程度。

05

工艺路线拟定案例

案例一:机械加工工艺路线拟定

• 总结词:针对复杂机械零件的加工,制定高效、低成本的 工艺流程。

案例一:机械加工工艺路线拟定

详细描述 分析零件图纸,明确加工要求和精度要求。

选择合适的加工设备和工具,如车床、铣床、钻床等。

工艺路线的重要性

确保生产过程的顺畅和高效

合理的工艺路线能够和浪费。

提高生产效率和产品质量

通过优化工艺路线,可以减少生产过 程中的等待和重复加工时间,提高生 产效率和产品质量。

降低生产成本

合理的工艺路线可以减少设备和人力 资源的浪费,降低生产成本。

案例三:电子产品装配工艺路线拟定

详细描述 分析产品结构和装配要求,确定装配顺序和装配方法。

零件工艺路线的拟定

4)、曲线中的AB段,加工精度和加工成本是 互相适应的,是属于经济精度的范围。

二、零件各表面加工顺序的确定:

为确定各表面的加工顺序和工序的数目,应遵 循如下原则:

(一)、工艺过程划阶段的原则: 对于加工质量要求较高的零件,机加工工艺 过程可分几个阶段: 粗加工阶段: 主要任务是切除各加工表面上的大部分加工余 量,使毛坯在形状上和尺寸上尽量接近成品。在 此阶段中应采取措施尽可能提高生产率。

当零件要分段加工时,先要安排各表面的粗加 工,中间安排半精加工,最后安排主要表面的精 加工和光整加工; 3)、基面先行:

零件加工从精基准的加工开始,后以精基准定 位加工其它主要表面和次要表面。

举例: 4)、为缩短工件在车间内的运输距离,避免 工件的往返流动,加工顺序应考虑车间设备的布 置情况。 5)、先面后孔: 先安排平面的加工,后安排孔的加工。 原因:对于箱体、连杆等都有较大面积的平 面,用这样的平面定位稳定可靠,所以先进行这 些平面的加工。

工序分散的特点:

1)、机床设备及工夹具简单,调整容易,较 快更新产品; 2)、工人易掌握生产技术,对工人的技术水 平要求低。

(三)、工序顺序的安排: 1、机加工工序的安排: 1)、先主后次:

依零件功用和技术要求,先将零件的主要表面 和次要表面分开,后着重考虑主要表面的加工顺 序,次要表面加工可适当穿插在主要表面加工工 序间; 2)、先粗后精:

(二)、工序集中程度的确定: 在安排工序时,应考虑工序中所含加工内容的 多少。

工序集中:在每道工序中所安排的加工内容 多,则一个零件的加工只集中在少数几道工序里 完成,这时工艺路线短,工序少,称为工序集中。 工序分散:在每道工序中所安排的加工内容 少,则一个零件的加工分散在很多工序里完成, 这时工序路线长,工序多,称为工序分散。 工序集中的特点: 1)、工件在一次安装中,可加工完工件上的 多个表面。(优点) 2)、可减少机床的数量,减少操作工人,节 省车间面积。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

稳定而可靠的,并在生产率和加工成本方面是最经济 合理的。

表1-13、表1-14 、表1-15分别给出了外圆表 面、内孔及平面加工中各种加工方法所对应的经济

加工精度和表面粗糙度。表1-16为常用机床加工的

形位精度,可供选择时参考。

2)要考虑被加工材料的性质;

例如,淬火钢用磨削的方法加工;而有色金属则

经济精度:

指在正常的加工条件下,以最有利的时间、消耗所 能达到的加工精度。

同一种加工方法,精度越高,加工成 本越大。

经济精度

精度有一定极限,过A点后,即使再 增加成本,精度提高也很少。 成本也有一定极限,过B点后,成本 基本不变。

具体实例 例如,加工一个精度等级为IT6、表面粗糙度Ra 为0.2μm的钢质外圆表面,其最终工序选用精磨,则 其前导工序可分别选为粗车、半精车和粗磨。主要表 面的加工方案和加工工序选定之后,再选定次要表面 的加工方案和加工工序。 小结:具有一定技术要求的加工表面,一般都不 是只通过一次加工就能达到图纸要求的,对于精密零 件的主要表面,往往要通过多次加工才能逐步达。

金刚石车 IT6~5 Ra0.8~0.02

精车 IT8~7 Ra1.6~0.8

研磨 IT5~4 Ra0.1~0.01

精密磨削 IT5 Ra0.1~0.012 超精加工 IT5 Ra0.1~0.01 砂带磨削 IT6~5 Ra0.2~0.012

滚压 IT7~6 Ra0.2~0.1

粗车 IT13~11 Ra25~12.5

三、典型表面的加工路线

外圆、内孔和平面加工大而面广,习惯 上把机器零件的这些表面称作典型表面,根 据这些表面的精度要求选择一个最终的加工 方法,然后辅以先导工序的预加工方法,就 组成一条加工路线。长期的生产实践考验了 一些比较成熟的加工路线,对熟悉工艺规程 有指导作用。

(一)外圆表面的加工方法:

半精车 IT10~9 Ra6.3~3.2

粗磨 IT8~7 Ra0.8~0.4

精磨 IT6~5 Ra0.4~0.2

抛光 Ra0.2~0.025

1. 粗车-半精车-精车 这是应用最广泛的一条工艺路线。只要

工件材料可以进行切削加工,精度要求不高于IT7、粗糙度Ra ≥ 0.8μm的零件 表面,均可采用此加工路线。

图5-1粗基准选择比较 a)法兰盘零件 b)以外圆面1为粗基准 c)以内孔毛面3为粗基准 1-外圆表面(不加工) 2-内孔加工面 3-内孔毛面 4-均布孔

1.保证相互位臵要求的原则 一般应以非加工面做为粗基准,这样可

以保证不加工表面相对于加工表面具有较为

精确的相对位臵。当零件上有几个不加工表 面时,应选择与加工面相对位臵精度要求较 高的不加工表面作粗基准。具体实例

底面,然后再以加工过的床身底面作精基准加工导轨面,这样做

可以保证从导轨面上切除的加工余量少而均匀(见图5-2a) 否则若以底面为粗基准加工导轨面)就无法满足这一要求。

上述两个原则是选择粗基准时最主要的

原则。这两个原则常常是相互矛盾的,需根

据具体情况加以选择。

除上述两个原则外,选择粗基准时还

要考虑以下两点:

(一) 粗基准的选择 粗基准影响:位臵精度、各加工表面余 量大小(均匀?足够?)。

重点考虑:如何保证各加工表面有足够 余量,使不加工表面和加工表面间的尺 寸、位臵符合零件图要求。 粗基准的选择将影响到加工面与不加工面的相 互位臵,或影响到加工余量的分配。 在选择粗基准时,一般应遵循以下四点原则:

例如图5-1 加工时,若以不加工外圆表面1作粗基准定位,则加工后内孔2与 外圆1同轴,可以保证零件壁厚均匀,但加工面(内孔)2加工余量不均匀,见图 5-1b。若以零件毛坯孔3作粗基准定位,则加工面(内孔)2与毛坯孔3同轴,可 以保证加工余量均匀,但加工面(内孔)2与不加工面外圆1不同轴,即壁厚不均 匀,见图5-1c。

套筒法兰加工实例

图示套筒法兰零件,表面为不加工表面,为保证镗孔后零件的 壁厚均匀,应选表面作粗基准镗孔、车外圆、车端面.

用不需加工的外圆作粗基准: 孔的余量不均, 但加工后壁厚均匀

用需加工的内孔作粗基准: 孔的余量均匀, 但加工后壁厚不均

2. 保证加工表面加工余量合理分配的原则

a、应保证各加工表面都有足够的加工余量: 如外圆加工以轴线为基准;

磨削困难,,一般采用金刚镗或高速精密车削的方法进 行精加工。 3)要考虑生产纲领,即考虑生产率和经济性问题. 如:大批大量生产应选用高效率的加工方法,采

用专用设备。例如,平面和孔可用拉削加工,轴类零件

可采用半自动液压仿型车床加工,盘类或套类零件可用 单能车床加工等。 4)应考虑本厂的现有设备和生产条件: 充分利用 本厂现有设备和工艺装备。

在选择加工方法时,一般总是首先根据零 件主要表面的技术要求和工厂具体条件,先选定该

表面终加工工序加工方法,然后再逐一选定该表面

各有关前导工序的加工方法。主要表面的加工方案 和加工方法选定之后,再选定次要表面的加工方案 和加工方法

1)根据加工表面的技术要求,确定加工方法和 加工方案; 所选方案必须在保证零件达到图纸要求方面是

(二)精基准的选择

精基准主要问题是如何保证设计技术要求的 实现以及装夹准确、可靠方便。为此,一般应遵 循下列五条原则: 1.基准重合原则 应尽可能选择被加工表面 的设计基准作为精基准。

例如,活塞零件,设计要求活塞销孔与顶面距离C1。若加工销孔时 以止口面定位,直接保证的尺寸是C2。此时,为了使尺寸C1达到 规定的精度,必须同时严格控制尺寸C和C2。而这两个尺寸从功能 要求出发,均不需严格控制,且在加工顶面时,尺寸C也确实较难

4.自为基准原则

对一些精度要求很高的表面,在精密加工

时,为了保证加工精度,要求加工余量小而且 均匀,这时以已经精加工过的表面自身作为定 位基准,这就是"自为基准"的原则。

如图5-9所示的床身导轨,在磨削前通过精刨或 精铣已达到一定精度,磨削时希望余量小而均匀, 安装时可以导轨面自身为定位基准,通过调整工件 下面的四个楔铁,用百分表找正导轨面定位。

2.

粗车-半精车-粗磨-精磨 此工艺路线主要用于黑色金属材

料,特别是结构钢零件和半精车后有淬火要求的零件。表面精度要求不高于IT6、 粗糙度Ra 值不小于0.16μm的外圆表面,均可安排此工艺路线。

3.粗车-半精车-粗磨-精磨-光整加工 若采用第二条工

艺路线仍不能满足精度、尤其是粗糙度的要求,可采用此工艺路线,即在精磨以 后增加一道光整加工工序。常用的光整加工方法有研磨、砂带磨削、低粗糙度磨 削、超精加工以及抛光等。

面A。根据基准重合原则,应选φ20H7孔及端面A作定位精基准。 从统一基准的原则出发,以φ20H7孔及端面A定 位可以方便地加工其他表面,也应选φ20H7孔及端面A作 统一精基准。在本例中基准重合与统一基准原则相一致。

2. 粗基准的选择:本例中零件毛坯为一般铸件,

φ20H7孔及φ12H7孔均较小,一般不铸出,故不存在重要加工面 加工余量均匀问题,此时应着重考虑加工面与不加工面的位臵要 求。本例中φ20H7孔要求与φ40外圆同轴,因此在加工φ20H7孔 时,应以φ40外圆作粗基准。

3 .便于工件装夹的原则

选择粗基准时,必须考虑定位准确,夹紧 可靠以及夹具结构简单、操作方便等的问题。 为了保证定位准确,夹紧可靠,要求选用的粗 基准尽可能平整、光洁有足够大的尺寸,不允

许有锻造飞边、铸造浇冒口或其它缺陷。也不

宜选用铸造分型面作粗基准。

4. 粗基准一般不得重复使用

因为粗基准本身是毛坯表面,精度和粗

二、加工经济精度与加工方法的选择

(一) 加工经济精度

加工经济精度:在正常的加工条件下所能 保证的加工精度. 正常的加工条件:采用符合质量标准的设 备、工艺装备和标准技术等级的工人,不 延长加工时间的条件

加工精度与成本的关系

在不同的误差范围内成本上升的比率不同。A点左侧曲线,加工误差

减少一点,加工成本会上升很多;加工误差减少到一定程度,投入的成 本再多,加工误差的下降也微乎其微,这说明加工精度的提高是有极限 的。在B点右侧,即使加工误差放大许多.

表1-11箱体的工艺路线和基准转换

3.互为基准原则

某些位置度要求很高的表面通常采用互为基 准反复加工的办法保证位置度要求。这称之为互

为基准的原则。

例如车床主轴前后支承轴颈与前锥孔有严格

的同轴度要求,为了达到这一要求,一般都遵循

互为基准的原则。

如卧式铣床主轴,前端7:24锥孔对支承轴径的同轴度要求 很高,为保证这一要求,采用互为基准的原则进行加工,有关 的工艺过程如下: 先以精车后的前后支撑轴颈1、2为基准粗、精车锥孔及后端 φ38H9锥孔;分别以7:24锥孔和φ38H9锥孔定位,粗、精磨 支承轴颈及各外圆面;再以支承轴颈为基准粗、精磨7:24锥孔.

糙度均较差,如果在两次装卡中重复使用

同一粗基准,就会造成两次加工出的表面

之间出现较大的位臵误差。

粗基准重复使用错误示例及改进 a零件图 b车端面及内孔 c重复使用粗基准钻3-φ7mm孔 d精基准定位钻3-φ7mm孔

例如图中a所示零 件,如第一道工序 以不加工外圆 φ 30mm表面定位, 加 工 内 孔 φ 16H7 (见图b),若第 二道工序仍以外 圆表面定位加工 均 布 孔 3-φ 7mm (见图c),则孔 φ 16H7 将 与 孔 3φ 7mm产生较大的 同轴度误差。正 确的工艺方案应 以已加工过的内 孔φ 16H7定位加 工均布孔3-φ 7mm (如图d所示)

b、以加工余量小而均匀的重要表面为粗基准,以

保证该表面加工余量分布均匀、表面质量高;如床 身加工,先加工床腿再加工导轨面;具体实例

在床身零件中,导轨面是最重要的表面,它不仅精度要求高, 而且要求导轨面具有均匀的金相组织和较高的耐磨性。由于在铸造 床身时,导轨面是倒扣在砂箱的最底部浇铸成型的,导轨面材料质 地致密,砂眼、气孔相对较少,因此要求在加工床身时,导轨面的 实际切除量要尽可能地小而均匀;故应选导轨面作粗基准加工床身