宝钢不锈钢用耐火材料

材料标准-上海宝钢集团公司企业标准402

上海宝钢集团公司企业标准Q/BQB 402-1999冷连轧薄钢板及钢带代替Q/BQB 402-971 范围本标准规定了冷连轧低碳薄钢板及钢带(以下简称为钢板及钢带)的尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志及质量证明书等。

本标准适用于上海宝钢集团公司冷轧部生产的冷连轧低碳薄钢板及钢带。

2 引用标准下列标准所包含的条文,通过在本标准引用而构成本标准的条文。

本标准发布时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 222-84 钢的化学分析用试样取样法及成品化学成分允许偏差GB 223 钢铁及合金化学分析方法GB 228-87 金属拉伸试验方法GB/T 230-91 金属洛氏硬度试验方法GB 232-88 金属弯曲试验方法GB 2975-82 钢材力学及工艺性能试验取样规定GB 4156-84 金属杯突试验方法(厚度0.2~2mm)GB 4340-84 金属维氏硬度试验方法Q/BQB 400-1999 冷连轧钢板及钢带的包装、标志及质量证明书Q/BQB 401-1999 冷连轧钢板及钢带的尺寸、外形、重量及允许偏差3 分类及代号1.钢板及钢带按用途区分如表1的规定。

表 13.2 钢板及钢带按热处理区分如表2的规定。

表 2上海宝钢集团公司1999-02-02 发布 1999-06-01 实施Q/BQB 402-1999 3.3 牌号为SPCE的钢板及钢带按拉延级别分为三级:用于冲制拉延最复杂的零件 ZF用于冲制拉延很复杂的零件 HF用于冲制拉延复杂的零件 F3.4 钢板及钢带按表面加工状态区分如表3的规定。

表 33.5 钢板及钢带按表面质量区分为二级:高级的精整表面 FC(即O5表面)较高级的精整表面 FB(即O3表面)注:O5、O3来源于德国标准DIN 1623部分1,字母O表示从德文字表面(Oberflache)的第1个字母而来。

AOD炉用耐火材料的选择与应用

Ξ 卫战业 :男 ,1968 年生 ,工程师 。 收稿日期 :2002 - 07 - 08

编辑 :黄卫国

砖以优质烧结镁白云石砂为主要原料 ,经高压成

型 ,1600 ℃以上高温煅烧而成 。电熔不烧镁白云

石砖以电熔镁白云石砂为原料 ,经高压成型 ,低温

干燥处理而成 。由于电熔镁白云石砂熔炼充分 ,晶

格完整 ,活性较低 ,所以电熔镁白云石砖具有较高

的耐侵蚀性和抗水化性 。烧成镁白云石砖和电熔

不烧镁白云石砖的典型性能见表 2 。

表 2 镁钙系砖的典型理化性能

(2) 以白刚玉 、高铝刚玉 、棕刚玉为主原料 ,选 择合适及适量的硅微粉 、炭素材料 、α2Al2O3微粉生 产的低水泥 Al2O3 - SiC - C 出铁沟浇注料 ,在大型 高炉上的使用效果良好 。其损毁原因主要是铁水 的不断冲刷 ,因此 ,该浇注料的改进方向是提高抗 铁水侵蚀性和冲刷性 。

参考文献

tian ,Duan Zhengbing ,Li Shengqi/ / Naihuo Cailiao . - 2002 ,36 (4) :226 Using c orundum ,α2Al2O3 microp ow der a nd SiC as main starting materials , the influe nc es of SiO 2 microp ow2 der , c arbon a nd α2Al2O3 microp ow der on flowa bility , line ar c ha nge rate a nd stre ngth after he at tre atme nt of

常用耐火制品品质标准

目录1耐火制品 (3)1.1轻质粘土砖物理指标表 (3)1.2轻质高铝砖理化指标表 (3)1.3耐火捣打料性能表 (4)1.4硅酸铝耐火纤维理化性能表 (4)2耐火隔热材料 (4)2.1各种隔热材料主要性能表 (4)2.2硅藻土砖理化指标表 (5)2.3矿渣棉技术性能表 (5)2.4蛭石制品主要技术指标表 (5)2.5膨胀蛭石主要等级技术性能表 (5)2.6隔热珍珠岩制品理化指标表 (6)2.7石棉粉制品 (6)2.8石棉编绳每米重量表 (6)2.9石棉扭绳每米重量表 (6)3保温隔热制品 (7)3.1蛭石类 (7)3.2珍珠岩类 (7)3.3矿渣棉类 (7)3.4玻璃棉制品 (8)3.5岩棉类 (8)3.6微孔硅酸钙制品 (9)3.7新型保温材料 (9)3.8无碱无捻粗砂方格布规格重量表 (10)3.9无碱玻璃布规格重量表 (10)4高铝砖 (12)4.1性能理化指标(执行标准:GB/T2988-2004) (12)4.2高炉用高铝砖 (12)4.3热风炉用高铝砖 (12)4.4炼钢电炉顶用高铝砖 (13)4.5盛钢桶用高铝砖 (13)4.6一般高铝砖 (13)4.7不烧高铝砖 (13)5粘土砖 (14)5.1底气孔致密粘土砖-太原重工 (14)5.2粘土质系列产品-太原重工 (14)6硅砖 (14)6.1焦炉用硅砖 (14)6.2热风炉用硅砖 (15)6.3玻璃窑用硅砖 (15)7水泥窑用耐火材料性能指标 (16)7.1镁砖 (16)7.2含锆 (16)7.3增强型 (17)8钢铁行业用耐火材料性能指标 (18)9工业炉通用不定型耐火材料性能指标 (19)10耐火喷涂料系列理化指标 (21)11高炉、热风炉炉壳喷涂料 (22)12粘土质隔热砖 (23)13硅酸铝纤维毡 (28)13.1生产工艺 (28)13.2产品特性 (28)13.3主要规格 (28)13.4应用 (28)14工业生产用各种耐火泥浆的的用途 (29)15保温耐火材料 (30)15.1轻质浇注料 (30)15.2轻质隔热泥浆 (31)15.3轻质隔热砖 (31)15.4耐火浇注料 (32)15.5特种浇注料 (33)16炼铁系统用耐火材料 (34)16.1耐火泥浆 (34)16.2高炉用特种泥浆、填料 (34)17高炉、热风炉特种耐火浇注料 (35)18高炉用碳素耐火材料 (36)19耐火压入料 (37)20铁沟耐火材料 (38)21高炉无水炮泥 (40)22耐火喷涂料 (40)23炼钢耐火材料 (41)24中间包用耐火材料 (42)25防氧化电极涂料 (42)26炼钢补炉用耐火材料 (43)27炼钢炉用泥浆 (44)28炼钢中间包预制件 (45)29耐火涂料 (45)30轧钢用耐火材料 (45)31有色、建材窑炉系列浇注料 (46)32耐火纤维 (47)33冶金炉料 (50)33.1炼钢保护渣 (50)33.2中间包覆盖剂 (50)33.3钢包覆盖剂、改质剂 (50)33.4脱S剂、增C剂 (51)33.5引流砂 (51)34高炉用粘土砖YB/T 5050—93 (51)35不定型耐火材料的发展 (53)36不定型耐火材料的结合方式及其发展动态 (56)1耐火制品验数量。

钢铁冶金用耐火材料-炼钢篇

炼钢用耐火材料

2.LF炉用耐火材料

• LF(V)炉衬损毁因素:

(1)化学反应与熔蚀; 渣与砖反应,颗粒边缘形成不稳定矿相:C2S、 C3MS2、CMS、C2AS等

(2)高温真空下的挥发作用; 不同耐火材料的挥发速度:电熔镁铬质>镁质>锆英石>石灰质>白云石

(3)溶渣的侵蚀; 溶渣沿着砖基质部分的贯通气孔渗透至砖的内部,产生了变质层,易剥落

形式加入,颗粒用烧结氧化铝,性能见下表

33

炼钢用耐火材料

2.LF炉用耐火材料

• 炉壁用耐火材料

厂家 江苏沙钢 润忠钢厂 南京钢厂

无锡市 钢铁厂 无锡锡兴钢铁 有限公司 上钢五厂

精炼炉容量 90t

包壁 镁铝碳砖

包底

渣线

镁铝碳砖 MT14A镁碳砖

75t

镁铝碳砖 镁铝碳砖 MT14A镁碳砖

40t

铝镁碳砖 镁铝碳砖 MT14B镁碳砖

材料

渣线

镁碳砖 铝镁碳砖

包壁

包底

低碳镁碳砖(C%=5~14) 铝镁碳砖 铝镁不烧砖(无碳砖) 铝镁浇注料

铝镁碳砖 铝镁浇注料 刚玉尖晶石浇注料

包底用耐火材料

水口座砖 透气砖 透气座砖 引流沙(铬矿+硅石)

浇注料 种类 高档

中档

低档

主原料

辅助原料

板状刚玉+尖 晶石

电熔镁砂+尖 晶石

矾土+烧结镁 砂

α-Al2O3 — —

刚玉质浇注料加水量5.5%,天津钢管公司使用寿命平均103炉。

12

1.炉盖耐火材料

炼钢用耐火材料

提高浇注料质量的措施:

1.选用纯度高、杂质少、高温体积稳定的原料 2.控制CaO含量,尽量减少水泥用量 3.添加适量Al2O3以提高中温强度 4.加入适量软质粘土作烧结剂,促进液相生成和烧结作用形成陶瓷结合 5.加入蓝晶石、硅线石,使其在高温下产生膨胀效应 6.加入耐热不锈钢纤维提高热稳定性增强韧性 7.加入适量防爆剂(有机纤维),以利于排出水汽和改善烘烤质量

宝钢不锈钢生产用耐火材料使用实践

K e w o ds:t il s te ; rfaco ; De P o y r san e s se l e r tr y — h tmetll de;EAF;EAF rnse a l a a l ta fr ld e;AOD ; VOD

0 前 言

1 1 1 脱磷铁 水 包工况条 件 ..

Ab ta t B o te ti e s S e l B a c s p tit p r t n o r 8. 0 4.T i e s y i u t ts t e s r c : a s lS a n s te r n h wa u n o o ea i n Ap i l 2 0 e l o l h s s a l s n o n t n lrfa tr s d i h 5 t . o t l a l ,l 0 t AF,l 0 a s rl. h ie a d a p i t f u c i a er co y u e n t e9 P h t c o f o De me a d e 0 l AC E 0 trn f t e a d e 2 D o v  ̄e ,1 0 t i ,1 0 tAO c n e r 2 VOD v c u r f i g fcl y u d s o ti l s te o c t g ec n n a l a u m ei n i t ,t n ih f rs n e sse lc n a i t .I e ry3 n a i a s n

用后耐火材料的再生利用_田守信

98% ; A- MA 浇注料回收后用作修补料和喷补料, 也可以再加工制成耐火砖。新日铁还开发出用废 料生产连铸用长水口的生产方法; 鹿岛钢铁厂成功 地研究出滑板的再利用工艺, 他们使用浇注料浇注 复原的方法和圆环镶嵌法, 使修复后滑板的使用寿 命与新滑板一样。

表 1 日本知多钢厂 新砖和再生砖性能

项目

w ( MgO) w ( C) 显气孔 / % / % 率/ %

体积密度 / (g#cm- 3)

再生砖 81. 0 13. 1 5. 1

2. 83

原始砖 84. 0 12. 0 4. 0

2. 80

1) 使用于电炉渣线部位时。

耐压强度 / M Pa 50 40

表 3 研制的镁碳 质浇注料的性能

项

目

4#

5#

6#

w ( M gO) / %

90

85

90

w ( C) / %

5

7

5

加水量/ %

5. 3

-

6

体积密度/ ( g#cm- 3)

110 e 24 h 显气孔率/ % 耐压强度/ MPa

2. 77 18

21. 6

2. 72 8

108

2. 71 15. 3 28. 3

4 结语

目前, 我国耐火材料的再生利用率还不高, 即 使再利用, 也基本上是简单的掺入, 没有与先进的 再生技术结合起来, 因此没有产生明显的经济效益 和社会效益。

连铸用耐火材料11972

连铸用耐火材料11972连铸用耐火材料 1。

概论连续铸钢是 20 世纪 60 年代发展起来的一种新型铸钢技术,它省掉了初轧工序,从钢水直接铸成钢坯,提高了金属收得率,降低生产成本,节约能源,铸坯质量好,机械化和自动化程度高。

连铸技术得到推广的一个重要标志是滑动水口的开发和应用,滑动水口的采用使连铸操作实现自动化。

我国自 80 年代开始推广应用滑动水口,到 2000 年底,我国连铸钢产量已达到 80%,有十余家钢厂已实现全连铸。

连铸技术的迅速发展使其相关的耐火材料在品种和质量上都得到相应的发展和提高,连铸用耐火材料的发展又对连铸生产和连铸钢坯质量产生重大影响。

特别是宝钢的建成投产对国内耐火材料的技术进步起到了巨大的推动作用,连铸用耐火材料无论从品种还是质量都取得了巨大的发展。

连铸用耐火材料是连铸机组中的重要部位,除具有一般耐火材料的特性外,还要求有净化化钢水、改善钢的质量、稳定钢水的温度和成分、控制和调节钢水流量等功能,因而被称为功能耐火材料。

连铸系统用耐火材料品种包括:(1)钢包耐火材料――钢包衬、永久衬、透气组件等;(2)中间包耐火材料――永久衬、涂料、绝热板、包盖等;(3)功能耐火材料――无氧化浇注用长水口、浸入式水口、整体塞棒、滑动水口;(4)钢水净化用陶瓷净化器、挡渣堰、碱性涂料和水平连铸用分离环、闸板等。

连铸用耐火材料要反复经受钢水的热冲击和钢水的冲刷、钢渣的侵蚀,因此耐火材料应具有较高的强度、较好的热震稳定性、良好的抗侵蚀性以及一些特殊的功能如透气性、净化钢水功能、调节流量、保护浇注等优良性能。

2。

钢包用耐火材料随着炼钢技术的发展,钢包不仅是储运钢水的容器,还承担着钢水处理和精炼的功能。

随着精炼的发展,钢水在钢包中停留时间延长,钢水温度增高,并伴有强烈的吹气搅拌、真空处理、电弧加热以及熔渣的侵蚀作用,对钢包用耐火材料提出了更高的要求: (1) 高温下能形成半熔融状态的致密层,并减少粘渣; (2) 使用过程中有一定的膨胀性,砖衬能形成一个整体,不开裂、不剥落;特别是包底不能因为收缩开裂造成脱落; (3) 钢包为间歇式作业,经受冷却――高温的反复热循环作用,砖必须有良好的抗热震性和抗剥落性;(4) 为保持钢水的洁净度,要求钢包有良好的抗侵蚀性,高温下耐火材料尽量少熔入钢水;(5)从经济角度出发,要求钢包衬有良好的施工性能且价格适当。

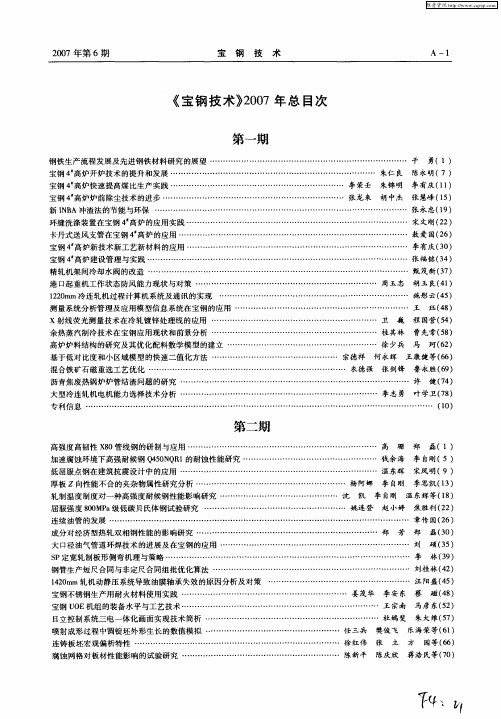

《宝钢技术》2007年总目次 第一期

测量系统分析管理及应用模型信息系统在宝钢 的应用 ………………………………………………………… 王

x射线荧光测量技术在冷轧镀锌处理线 的应用 ……………………………………………………… 卫 巍

珏( 8 4)

程 国营( 4 5)

余热蒸汽制冷技术在宝钢应用现状和前景分析 ……………………………………… …… …… …… 桂其林 曹先常( 8 5) 高炉炉料结构 的研究及其优化配料数学模 型的建立 …………………………………………… …… 徐 少兵

厚板 z向性能不合 的夹杂物属性研究分析 …………………………………………… …… 杨阿娜

轧制温度制度对一种高 强度 耐候钢性 能影 响研究 ……………………………………… 沈 凯 屈 服强度 8 0 a级低碳贝 氏体钢试验研究 ……………………………………………… 姚连登 0 MP

李 自刚

赵 小婷

维普资讯

20 0 7年第 6期

宝

钢

技

术

A一1

《 宝钢 技 术} 07年 总 目次 20

第一期

钢铁生产流程发展及先进钢铁材料研究 的展望 ………………………………………………… …… …… …… 干 宝钢 4高炉开炉技术 的提升 和发展 …………………………………………………… …… …… …… 朱仁 良 宝钢 4 高炉炉前 除尘技 术的进 步 ………………… …… …… ……………………………… 张龙来 胡 中杰 勇(1) 陈永明 ( 7) 张 慧峰 ( 5 1)

季思凯( 3 1)

焦胜 利( 2 2)

郑 磊 ( O 3)

李 自刚 温东辉 等( 8 1)

连续 油管 的发展 …………………… …… …… …………………………………………………………………… 章传 国( 6 2)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宝钢:不锈钢生产用耐火材料使用实践2010-07-23 13:42 来源:我的钢铁试用手机平台摘要:介绍了宝钢不锈钢分公司不锈钢生产线自2004年4月l8日投产以来,95t脱磷铁水包、100t超高功率交流电弧炉、100t电炉母液包、120tAOD氩氧脱碳转炉、120tVOD真空精炼装置、不锈钢连铸中间包系统及连铸用功能性耐火材料的选择和使用情况。

投产近3年来,不锈钢分公司不锈钢生产线各热工设备的包龄、炉龄、功能性耐火材料的使用寿命都有了较大幅度的提高,特别是AOD转炉和VOD钢包的耐火材料迅速国产化,以国产耐材代替进口耐材,使不锈钢冶炼用耐火材料成本大幅降低,使宝钢不锈钢在市场更具竞争力。

关键词:不锈钢;耐火材料;脱磷铁水包;电炉;电炉母液包;AOD;VOD0 前言宝钢不锈钢分公司2001年初在宝钢集团上海第一钢铁有限公司老生产场地开始了不锈钢技术改造工程,经过3年的建设,两条共150万t的不锈钢生产线分别于2004年4月18日、2005年的6月18日建成投产。

宝钢股份不锈钢分公司已成为目前国内最大的不锈钢生产基地。

1 不锈钢生产用耐火材料1.1 铁水预处理不锈钢分公司为长流程钢铁生产企业。

过去,铁水预处理是不锈钢分公司的空白点,高炉铁水直接兑入炼钢炉。

现在铁水全量“三脱”,脱硅后的铁水在260t鱼雷型混铁车内机械扒渣后倒入铁水包,并进行混冲脱硅。

1.1.1 脱磷铁水包工况条件脱磷铁水包公称容量95t,采用喷吹脱磷工艺,作业周期是90~120min/炉,铁水温度为1 300~1400℃,脱磷喷粉枪作业时间40~60 min/炉。

1.1.2 脱磷铁水包及脱磷喷粉枪用耐火材料脱磷铁水包及脱磷喷粉枪耐火材料配置情况如下:包壁保温层及永久层用蜡石砖,包底永久层用高铝增强浇注料,包底、熔池工作层、包壁渣线用铝碳化硅碳砖,自由面工作层用蜡石碳化硅砖,包嘴用铝碳化硅碳浇注料,脱磷喷粉枪用高铝莫来石浇注料进行浇注。

1.1.3 脱磷铁水包及脱磷喷粉枪的使用情况脱磷喷粉枪2004年和2005年平均使用次数均为9.2炉,最高使用次数是32炉,月平均最高使用次数为13炉;2006年平均使用次数为16炉,最高使用次数是46炉。

脱磷铁水包2004年平均包龄是127.5炉,2005年平均包龄是227炉,2005年最高达到354炉,2006年平均包龄是230炉,最高达到278炉。

1.1.4 脱磷铁水包及喷枪主要损毁原因脱磷铁水包主要损毁方式是熔损,喷粉脱磷过程中需要吹氧,靠近氧枪的一侧损毁加剧。

脱磷喷枪主要是机械震动造成的疲劳损伤。

1.2 超高功率三相交流电弧炉不锈钢分公司的100t电炉为超高功率三相交流电弧炉,用于不锈钢初炼铁水(即不锈钢母液)的生产,供AOD精炼转炉冶炼不锈钢。

1.2.1 电炉工况条件铁水的入炉温度为1250~1300℃,处理周期70~90 min,母液倒出时温度1 600~170 0℃。

1.2.2 电炉用耐火材料国产化后100t三相交流电炉永久层仍用镁砖,炉底工作层用镁碳砖、炉底修补用镁钙捣打料,炉墙、炉墙热点区以及出钢口用镁碳砖,电炉炉顶使用刚玉预制件,渣线以及炉墙修补用镁质喷补料。

1.2.3 电炉耐火材料使用情况电炉用耐火材料实际使用中是进口耐材与国产耐材混合使用。

2004年平均炉龄105炉(月平均炉龄54~128炉),2005年平均炉龄144炉(月平均炉龄71~195炉),最高为294炉,2 006年平均炉龄321.5炉,最高炉龄达到443炉,炉底一次性最高使用寿命1790次。

电炉小炉顶2004年平均使用寿命为136炉,2005年平均使用寿命为128炉,最高为246炉,2006年平均使用寿命为114炉,最高炉龄达到250炉。

1.2.4 电炉炉衬损毁部位和原因投产初期新开炉炉墙耐火材料蚀损速率达到8~10ram/炉,极个别情况新炉子十几炉时就出现热点区无砖的情况,熔损速率高达33mm/炉。

由于不锈钢电炉不宜造泡沫渣的生产特点,炉壁热点区几乎全部暴露在电弧弧光下,烧损严重,使用返回料和脱磷铁水多次熔清,致使母液温度高、滞留时间长及间歇性作业,熔渣侵蚀、氧化脱碳,炉墙砖损毁严重,使得炉龄偏低。

针对上述情况除采取加长易损区域砖的尺寸,工艺上也采取一些减少热点区电弧辐射的措施,使得炉衬损毁情况有所缓解。

1.3 电炉母液包电炉母液包用于接受电炉的不锈钢母液和炉渣,经扒渣处理后兑入AOD转炉,供AOD 冶炼不锈钢。

1.3.1 电炉母液包工况条件电炉母液包公称容量为100t,接受电炉的不锈钢母液为100~120t,最大装人量是130t(含炉渣),作业周期30~40min,出钢温度为1600~1700℃,间歇性作业。

1.3.2 电炉母液包用耐火材料国产化后电炉母液包永久层用蜡石砖,包底永久层用高铝增强浇注料,包口用铝碳化硅碳浇注料,渣线用镁碳砖,熔池扒渣侧包底工作层用铝尖晶石碳砖,包壁工作层用镁铝碳砖,填缝用刚玉自流料。

1.3.3 电炉母液包使用及损毁情况电炉母液包2004年平均包龄75炉,国产与进口耐材混合使用;2005年平均包龄90炉,2006年平均包龄95.14炉,最高炉龄116炉。

母液包背包带侧和包底由于热震严重造成损毁,包口清渣时造成机械损毁。

1.4 氩氧脱碳(AOD)炉AOD炼钢法是依据吹入惰性气体稀释CO而脱碳的原理开发的一种工艺,已成为世界上生产不锈钢的主要方法,约有75%的不锈钢是用AOD炉冶炼的。

不锈钢分公司现有120t AOD转炉2座,具有在不同的初炼钢水和原材料条件下冶炼多种不锈钢的能力。

AOD转炉主要采用二步法和三步法工艺路线,也可以用AOD炉直接冶炼不锈钢,实际生产中以二步法工艺为主。

1.4.1 AOD炉工作条件(1)高温。

氧化脱碳,将从电炉中倒出的不锈钢母液兑入AOD炉后,根据钢液中的含碳量吹人氩气和氧气,把碳降到所需要的含量,为此精炼温度必须长期保持在1750%左右,该环境下的高温钢液及熔渣对炉衬的损耗是严重的。

(2)钢液涡流及气体冲刷。

由于冶炼过程中喷吹大量的高压气体,钢液涡流及气体的冲刷,使炉衬工作条件恶化。

(3)炉渣碱度变化大。

冶炼过程中炉渣组成和性质变化很大,碱度从低碱度变化到高碱度,耐火材料内衬在高温下遭受具有强烈腐蚀性的酸性渣和碱性渣的化学侵蚀,使炉衬损毁加剧。

(4)炉内气氛从氧化到还原。

AOD炉的冶炼经历了氧化脱碳,还原精炼的过程,炉内气氛发生从氧化到还原的改变,是造成AOD炉龄较低的原因之一。

(5)间歇式操作。

AOD炉的冶炼操作属于间歇式操作,炉衬工作面要经受温度骤冷骤热的急剧变化,使得炉料又会因爆裂和热剥落而损毁。

由于以上工作特点,要求AOD炉用耐火材料应具有良好的抗热震性和抗渣性,耐冲刷,结构致密,并具有较高的强度和高的荷重软化温度。

1.4.2 AOD炉有关参数AOD炉公称容量120t,带有顶枪,底部有7支侧吹风枪,冶炼周期为65~95min,冶炼温度1700℃左右,炉渣碱度1.3~3.5。

1.4.3 AOD 炉用耐火材料日本的AOD炉风口及风口区大多使用优质镁铬砖砌筑,国内有许多小型不锈钢厂40t以下的AOD炉的风口及风口区域大多使用优质镁铬砖砌筑。

太钢、宝钢不锈、韩国浦项以及欧洲许多钢厂的AOD炉衬则是采用全镁钙质(或全白云石质)耐火材料。

宝钢不锈钢投产后,120t AOD炉所用的耐火材料采用进口与国产并举的方式。

国产镁钙砖是经二步煅烧的Ca O和MgO的含量可以任意比例人工合成的镁钙砂制砖,一般使用CaO含量为20%和30%的两种制品。

国产化后的120t AOD炉炉衬是永久层用镁砖,炉底、炉身、炉帽用20镁钙砖,风口区、风枪砖用高纯镁钙砖。

1.4.4 AOD炉炉龄不锈钢分公司AOD炉炉龄设计指标为80炉。

投产至今近3年取得了较好成绩,2004年平均炉龄为48炉,最高炉龄70炉;2005年平均炉龄为6l炉,最高炉龄8l炉,国产耐材2 005年平均炉龄为65炉。

2006年最高炉龄达102炉,平均炉龄77炉。

1.4.5 A0D炉损毁原因及对策投产初期不锈钢分公司的120t AOD炉炉衬的主要损毁部位是炉底与下锥体结合部位。

接缝部位的三角区设计要求使用镁质捣打料,使用中该部位出现炉壳被烧红的现象,考虑捣打料强度及其他高温性能,将下锥体与炉底接缝处的捣打料改成砖砌,使得这一部位的情况有了很大改善。

随着炉龄的提高,主要损毁部位向渣线、迎钢侧和风口区域转移。

对策是加长易损区域砖的长度,提高易损部位用砖的纯度和强度,以减缓蚀损速率,达到提高炉龄多炼钢的目的。

1.5 不锈钢钢包不锈钢有VOD和LF两种精炼装置。

1.5.1 VOD钢包的工作条件VOD法是为不锈钢精炼而开发的。

VOD精炼装置系将氧枪经真空盖插入,真空吹氧脱碳,钢包底部安装吹氩透气砖,同时吹氩强烈搅拌,当碳降到较低水平时,停止吹氧,进一步降低真空度进行自然脱碳;随后加入硅铁,在真空条件下,进行渣还原、脱氧和脱气,真空处理时间60~90min,然后破坏真空,对钢水进行最终成分和温度调整,完成精炼。

不锈钢分公司以大气处理为主。

1.5.2 VOD钢包用耐火材料VOD精炼钢包用耐材的工作条件远比其他精炼设备的工作条件苛刻,因此对VOD钢包用耐材要求高温和真空条件下性能稳定、抗热震、耐侵蚀、抗机械冲刷能力强、不剥落、不掉片、防钢水及熔渣渗透或能够延迟渗透时间。

国产化后的VOD钢包永久层用蜡石砖,永久层与工作层之间用高铝砖,包底永久层用高铝增强浇注料,包口用高铝浇注料,渣线、包壁工作层用低碳镁碳砖,包底工作层用低碳铝尖晶石碳砖。

1.5.3 VOD钢包使用情况日本和西欧的VOD钢包采用烧成镁铬砖和白云石砖,寿命在20次左右。

宝钢不锈钢的V OD钢包进口与国产耐火材料混用,以国产为主。

VOD钢包的设计包龄是l8炉。

2004年V OD平均包龄20.6炉,投产的最初两个月平均包龄只有4炉和9炉,第三个月便出现飞跃,炉龄迅速攀升到20炉左右;2005年平均包龄为24.6炉,最高包龄33炉;2006年平均包龄为29炉,最高包龄32炉。

不锈钢LF钢包2006年平均包龄为35炉,最高包龄45炉。

1.5.4 VOD的钢包下线原因不锈钢钢包工作温度一般在1750℃左右,极端情况达1800℃,主要损毁是熔损,部位是熔池和渣线,还有些情况是因为包口结渣等。

1.6 不锈钢钢包用透气元件在大多数炉外精炼设备中,都采用透气砖吹入惰性气体,以强化熔池搅拌,纯净钢液使有害夹杂物和气体上浮,并使温度、成分均匀。

因此底吹透气砖在炉外精炼中所起的作用十分重要。

钢包用透气砖使用条件非常苛刻,钢液的搅动冲刷磨损,要求透气砖耐磨蚀抗冲刷,不同压力下有较好的透气性;与钢水有较大的润湿角,透气通道渗钢少;高温下高的抗剪切能力;透气砖的使用特点是间歇性操作、急冷急热,要求透气砖有很好的抗热震性和抗剥落性;浇注完毕和翻包倒渣后对透气砖进行吹氧清扫,会造成局部温度过高和强氧化,对透气砖有极大损害,因此要求透气砖应有好的抗氧化性。