SMT印刷检验标准

SMT成品外观检验缺陷等级判定标准

B

32

0603 三极管、二极管横向、纵向<1.2kgf;

B

0805 三极管、二极管横向、纵向<1.5kgf;

4 . 2 主 要 缺 点 ( MA ): 其 结 果 会 导 致 产 品 故 障 或 降 低 产 品 之 使 用 性 能 , 以 至 不 能 达

成生产功能。

4 . 3 次 要 缺 点 ( MI ): 指 产 品 未 能 符 合 已 设 定 的 外 观 标 准 , 但 实 际 上 使 用 与 操 作 无

D.检查基板外观应清洁无损伤无变形。 6.2.抽样依据:本司采用 MIL-STD-105E 单次抽样计划、AQL Ⅱ级水准实施抽样。

6.3 品质允收水准:

AQL 严重缺陷(CR):0; 重缺陷(MA):0.65; 轻缺陷(MI):1.5;

6.4 缺 陷 等 级 判 定 ;( 详 见 附 页 )

说 明 : 在缺陷等级判 定 表 中: A 表示严重缺陷; B 表示主要缺陷; C 表示轻缺陷。

太大影响。

5.相关文件

制 订: 批 准:

审 核: 批准日期:

生效日期:

SMT 成品外观检验缺陷等级判定标准

编号:

第2页

共5页

第 A0 版

5.1 该产品的受控 BOM 清单、ECN、QC 工程图纸、样板及客户特殊品质要求。

5.2 《国家 GB2828-87 抽样标准》

5.3 《SMT 成品外观检验标准》。

A

8 短路: 不同位两焊点或两引脚间连锡、碰脚。

A

9 开路: PCB 线路断开或元件端或引脚与 PCB 焊点未通过焊锡连接。

A

10 漏印: 两焊盘未印锡或两焊盘间未印(点)胶,导致元件无法粘贴。 A

SMT、DIP检验标准

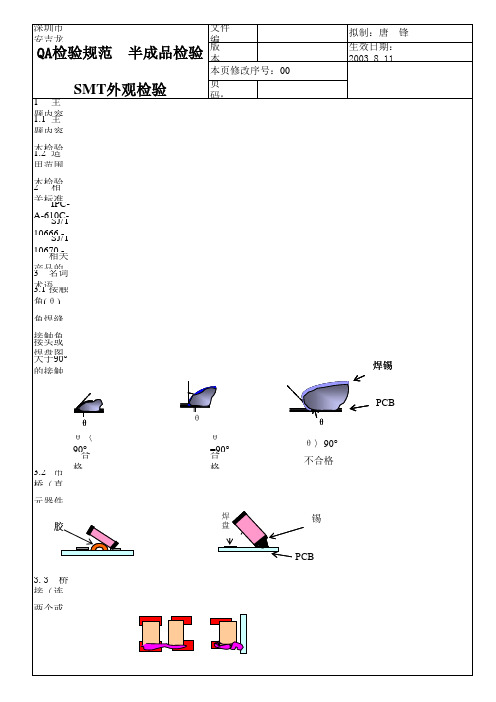

5.1.2.1 料损5.1.2.2件体丝印页 码: 45.1 元器件自身外观检查5.1.1 PCB 序号项 目标 准 要 求 判 定图 解1、板底、板面、铜箔PCB线路、通孔等,5.1.1.1破损 应无裂纹或切断,MA无因切割不良造 成的短路现象 OK2、板边破损,长≤2T 宽≤T 时可以接受MA否则拒收 T-- 板的厚度1、超过要求为不良 弯曲程度的计算: 弯曲距离(H )MI5.1.1.2弯曲H≤a(b、c、d)×1% 以弯曲程度严重 的一边为准。

2、连接部:H ≤L×0.5%MI 连接部5.1.1.3焊盘允许有≤1/4焊盘面积缺口的缺口,>1/4面积MA 为不合格1、不可缺、漏。

60755.1.1.4文字2、轻微模糊或断划,MA 丝印 但不影响辨认,可接受。

1、板面允许有轻微划 痕,长度小于2.5mm,MI宽度≤1.0mm划伤5.1.1.5刮花2、板底或双面板划痕不可伤及绿油和露铜MA露铜及伤及绿油SMT 外观检验本页修改序号:001/4<X<1/2,MINX≥1/2,MAJ铜皮翘起<1/4面积≥1/4面积HaCdbLX≤T≤2TT露铜及伤页 码:85.2.1序号项 目标 准 要 求 判 定图 解没点胶和单点胶(NG)红胶拉丝上焊盘(NG)不允许有(NG)5.2.2胶水印刷(续)SMT 外观检验1.圆点形不能移出红胶直径的1/2.2.条形不能移出pad长度的1/3.移位(红胶)漏点胶红胶拉丝锡浆丝印有连锡现象为NG短路红胶有污物/灰尘,残余红胶(NG)移位(锡浆)IC等有引脚的焊盘,锡浆移位超焊盘1/3为NG移位(锡浆)异物CHIP料锡浆移位超焊盘1/3为NG锡膏印刷(使用于在线检查)红胶空心或有气泡页 码:95.2.2脏污焊盘间有杂物(灰尘,残锡等)为NG少锡有1/3焊盘未覆盖锡浆为NG5.3 胶接组件外观检查5.3.1 偏位序号 项 目标 准 要 求 判 定图 解1、片式元件水平移位5.3.1.1水平 的宽度不超过料身MI(左右)宽度(W)的1/2≥1/2W偏位WOK2、片式元件与元件间5.3.1.1水平 的绝缘距离D≥0.3mm MI(续)偏位(续)与线路的距离D≥0.2mm OK断锡(丝印不良)锡浆呈凹凸不平状﹒(NG)SMT 外观检验锡膏印刷≥0.3mm≥0.2mmOK页 码: 135.3 胶接组件外观检查(续)5.3.2 元件浮起高度(续)序号项 目标 准 要 求 判 定图 解3、无脚元件浮离焊盘平行的最大高度为0.5mm MI浮起(续)4、“J”型引脚元件5.3.2.1 浮离焊盘的最大高度MI(续)为0.5mm5、鸥翼型引脚元件 浮离焊盘的最大高度MI为引脚的厚度L 1、片状元件翘起的一倾斜端,其焊端的底边到焊5.3.2.2盘的距离要小于0.3mm MA翘起PCB2、线圈类元件翘起的一端,其底边到焊盘的距离要小于0.3mmMAPCB3、三极管翘起的脚,其底边到焊盘的距离要MI小于0.3mmPCB4、圆柱状元件翘起的一端,其底部接触点到MI焊盘的距离应小于0.3mmPCB SMT 外观检验<0.3mm<0.3mm≤LICOK﹤0.3mm﹤0.3mmGNG版 本 号: A 生效日期: 2003.8.11页 码:165.4 锡焊接组件外观检查 (续)5.4.1 PCB (续)序号项 目标 准 要 求 判 定图 解1、元件脚之间以外的 地方:(没有破坏 设计、规定的最小 电气间隙)5.4.1.2锡珠a 、D< 0.05mm 的不计(大小按直径计算)b 、0.05mm<D<0.1mm在25.0×25.0mm的范围内允许有5个PCBc 、D ≥0.2mmMA2、元件脚之间: 脚之间不允许有锡珠如果:件脚a 、 D<1/2LMI如:当脚间距≥0.4mm 时:D<0.2mm D<0.5mmL b 、D ≥1/2LMANGOK当脚间距≥0.4mm 时: D ≥0.2mmD>1/2L MIQA检验规范 半成品检验SMT 外观检验本页修改序号:00D ≥0.2mm0.05mm<D<0.1mmD锡珠页 码: 195.4.2 焊点(续)序号项 目标 准 要 求判 定图 解线圈类极点必须上锡良好MA5.4.2.2元件上锡上锡良好PCBOK1、多锡不超过脚跟 高度WMI5.4.2.3三极管类元件2、上锡不低于脚趾厚度T的1.5倍MI OK上锡3、无锡MA缺锡4、假焊MANG5、锡面光滑,无锡尖MI粗糙(高低不平) 锡尖表面粗糙等现象NG6、无上锡不足表面无锡a 、表面无锡MIb 、半边无锡MIc 、前端无锡MI 半边无锡前面无锡NGSMT 外观检验本页修改序号:00WNG≥1.5T如线圈电感。

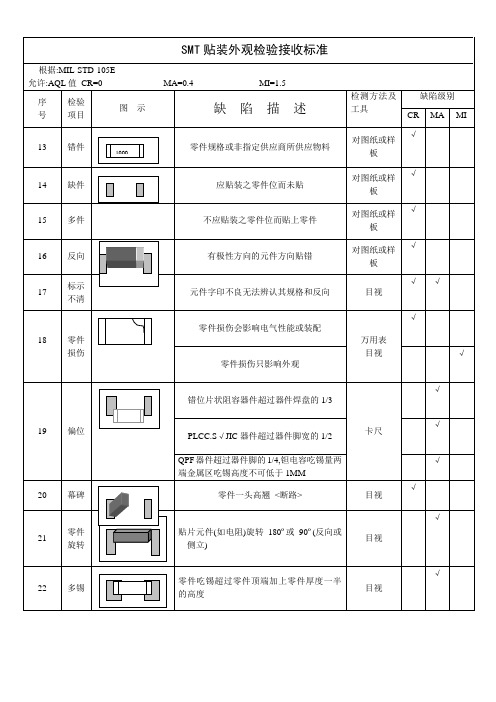

SMT检验标准

21

旋转

QPF 器件超过器件脚的 1/4,钽电容吃锡量两 端金属区吃锡高度不可低于 1MM

零件一头高翘 <断路>

目视

贴片元件(如电阻)旋转 180º或 90º(反向或 侧立)

目视

√ √

√

22 多锡

√

零件吃锡超过零件顶端加上零件厚度一半 的高度

目视

深圳市超思维通讯电子厂

质量体系技术文件

主题

检验标准书

检测方法 及工具

卡尺

缺陷级别 CR MA MI

√பைடு நூலகம்√

2

锡尖

3

短路

零件

4

孔塞

零件 5 脚翘,

断脚

假焊/

6

虚焊

7

包焊

作业不慎造成锡尖其高度不可超过 1/2 脚宽

√

无零件位锡尖与邻近 PAD 或零件最小距离 卡尺

√

小于 0.38MM

为搭锡桥.零件脚歪斜.锡渣.锡珠或残留导 目视万用 √

电材料等造成短路(不是同一线路)

表

制程因素(如锡膏熔锡,过锡炉)造成零件孔. 螺丝孔等堵塞.

目视/ 塞针

√

QFP 或 S√JIC 等零件脚翘起,未平贴板面,

√

翘起高度超过零件脚的厚度

目视

零件脚折断或脱落

√

零件脚未沾附锡或表面沾锡经大头针拔便 目视,探

√

松动

针

焊点表面成球状,看不到实际焊接效果(一般

√

是由元件焊接面有部分氧化引起)

目视

8

冷焊

焊锡表面粗糙,颜色灰暗轻轻一拔就松动

√

目视

9

汽孔

由锡膏中含有过多的空气所引起小于焊点

smt检验规范

smt检验规范SMT检验规范是电子制造工厂中一项至关重要的质量控制措施。

SMT,表面贴装技术,已经成为电子设备制造中最常见的技术之一,因此对SMT的高质量控制非常重要。

为了确保生产的电路板符合要求并且质量稳定,需要制定一份准确的SMT检验规范。

本文将探讨关于SMT检验规范的各方面内容,包括其目的、方法、步骤和影响。

一、SMT检验规范的目的SMT检验规范的主要目的是确保电路板的品质达到预期的要求。

具体而言,它的目的包括以下三个方面:1.减少缺陷的数量-- 在制造过程中,由于各种机器、设备和人工的原因,电路板可能会出现各种各样的缺陷,如缺失、偏移、短路等等。

SMT检验规范的主要目的之一就是尽可能减少这些缺陷的数量,以确保最终既能够提供高质量的产品,又能够最大程度地节省成本。

2.提高工作效率--在制造和检验过程中,许多环节需要逐一进行检验。

如果没有一份详细的检验规范的话,这样的检验工作将会非常繁琐。

制定SMT检验规范可以大大提高工作效率,让每个环节的工作都变得更加清晰、更加有目的。

3.确保品质一致--在电路板中,每一个部分都非常重要,因为它们的质量不仅关系到整个电路板的性能,还直接关系到整个设备的运行稳定性和可靠性。

通过制定严格的检验规范,可以保证所有产品都具有的同一标准,将不同型号产品之间的区别降至最低,为产品的品质一致性提供保障。

二、SMT检验规范的方法制定SMT检验规范的方法包括以下几个步骤:1.收集数据-- 在制作SMT检验规范之前,首先需要收集数据,并对它们进行分类和分析。

这些数据包括各种不良现象的发生情况,以及它们发生的原因和解决方法。

2.制定标准--为了达到一致性,需要明确标准。

制定SMT 检验规范时,需要制定具体的标准,包括缺陷类型、数量、位置和解决方法等。

在制定标准时,需要确保这些标准符合制造商的要求,而且尽可能贴近实际生产工艺。

3.制定检验步骤--检验步骤需要确定,以便在制造过程中使用它作为指导。

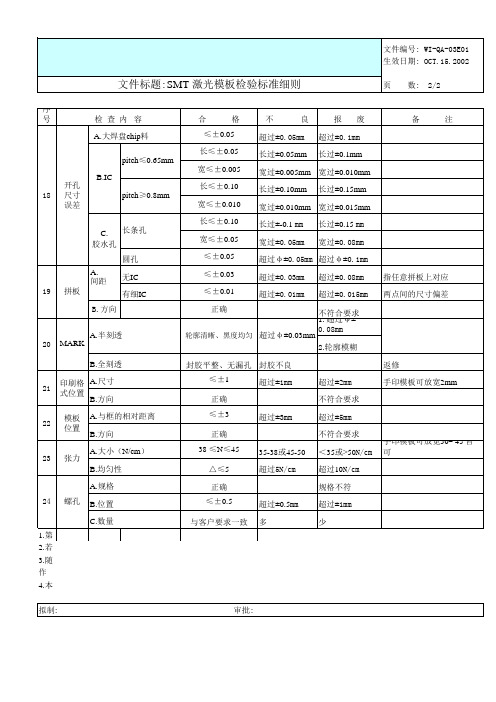

SMT钢网检验规范

文件编号: WI-QA-03E01 生效日期: OCT.15.2002 页 数: 2/2

备

注

指任意拼板上对应 两点间的尺寸偏差

返修 手印模板可放宽2mm

手印模板可放宽30~ 45 皆可

审批:

文件标题:SMT 激光模板检验标准细则

序号 检 查 内 容 A.大焊盘chip料 pitch≤0.65mm 宽≤±0.005 18 开孔 尺寸 误差 B.IC 长≤±0.10 pitch≥0.8mm 宽≤±0.010 长≤±0.10 长条孔 C. 胶水孔 圆孔 A. 间距 B.方向 A.半刻透 20 MARK B.全刻透 21 印刷格 A.尺寸 式位置 B.方向 模板 位置 A.与框的相对距离 B.方向 A.大小(N/cm) B.均匀性 A.规格 24 螺孔 B.位置 C.数量 封胶平整、无漏孔 封胶不良 ≤±1 正确 ≤±3 正确 38 ≤N≤45 △≤5 正确 ≤±0.5 与客户要求一致 超过± 0.5mm 多 35-38或45-50 超过5N/cm 超过± 3mm 超过± 1mm 超过± 2mm 不符合要求 超过± 5mm 不符合要求 <35或>50N/cm 超过10N/cm 规格不符 超过± 1mm 少 无IC 有细IC 宽≤±0.05 ≤±0.05 ≤±0.03 ≤±0.01 正确

超过φ ± 0.05mm 超过φ ± 0.1mm 超过± 0.03mm 超过± 0.01mm 超过± 0.08mm 超过± 0.015mm 不符合要求 超过φ ± 0.03mm 1.超过φ ± 0.08mm 2.轮廓模糊

19

拼板

22

23

张力ቤተ መጻሕፍቲ ባይዱ

注: 1.第15、16、17三项是指数据处理后CAM文件和客户焊盘文件对比检查。 2.若客户要求高于我方标准,在我方条件允许的情况下,以客户要求为准; 3.随着生产的发展,某些标准如有新的增加或者修改,其增加或修改的部分 作为此标准的附件,对与其相关内容的检验将以此附件为准; 4.本判定细则的解释权,执行权及修改权在品管部. 拟制: 审批:

SMT表面贴装检验标准

≤0.2mm

≤t

厚Hale Waihona Puke T宽度W长度L标准: 元件表面无任何损伤痕迹,不能有元件表面的丝 印不清楚或损伤。

限度接受标准: ①焊端金属部任何一边缺损不能超过宽度(W)

和厚度(T)的25% ②主体部分裂口或裂纹不能超过宽度(W)和

厚度(T)的25% ,长度(L)的50%,且不 能有性能上的影响。

≥1/4D

W

标准: 位置:IC脚在焊盘的中心。

限度接受标准: ①IC脚侧偏出焊盘边缘的部分不超过IC脚宽度的

1/3; ②IC脚的中心点在焊盘的边缘。

≤1/4W

中心点在焊

盘的边缘

≤1/4W

t

标准:元件焊端紧贴于焊盘表面

限度接受标准: ①普通电阻、电容、二极管等长方形元件上浮 (焊端底距离焊盘表面)的高度不超过0.2mm; ②IC类元件脚浮(翘)起(焊端底部距离焊盘

SMT表面贴装检验基准

1.位置:红胶水在焊盘间的正中心。

焊接位置

R39

焊接位置

R39

焊接位置

R39

焊接位置

R39

限度接受标准:红胶水印刷偏移但未靠近焊盘的 边缘,且在贴片后红胶水不会外溢到焊盘上。

焊接位置

R39

焊接位置

R39

拒绝接受标准:红胶水粘到焊盘上或在贴片 后红胶水外溢到焊盘上。

焊接位置

③不相连的两点或焊端有焊锡相连不可接受。

103

103

103

锡桥

标准:

1/4 H < h< H(OK)

元件焊脚上锡高度h要大于元件高度H的1/4而小

于元件高度H或上锡高度H>0.5MM 。

SMT检验标准ppt课件

W

P

13

無外引腳(封裝式)零件偏移

橫方向偏移允收限度: 最大偏移量(A)焊接區寬度(W)之1/4。

14

無外引腳(封裝式)零件偏移

此型式零件端子垂直 偏移不可超出焊墊, 如右圖示。

15

無外引腳(封裝式)零件最小吃錫寬度

Hale Waihona Puke T : 引腳高度。26

3

3.勝華SMT檢驗標準

•依IPC-A-610C Class2 由QA訂定

4

紅膠黏著狀況

允收限度: 紅膠沾附到焊接區, 但焊接區域須零件 端子或焊墊之1/2。

5

紅膠黏著狀況判定

不良品: 紅膠沾附到焊接區, 以致焊接區域零件 端子或焊墊之1/2。

6

Chip零件偏移

偏移允收限度: 1. 橫方向(如左圖1)偏移(A)零件腳(A)或焊墊(W)之

G

18

無外引腳(封裝式)零件最小吃錫高度

不良品: 1.F ¼ (H+G)。 2.未明顯吃錫。 符合以上其中一點即 判不良。

19

扁平引腳、L型引腳、歐翼式引腳 焊接橫方向偏移

允收限度: 最大偏移不可超出引 腳寬度(W)之1/2或 0.5mm,依小的為主。

20

扁平引腳、L型引腳、歐翼式引腳 凸出

允收限度: 有適度沾錫(略有R角) 即可。

10

Chip零件端子最小吃錫寬度

允收限度: 零件端子吃錫寬度 (C)零件寬度(W)或 焊墊寬度(P)之1/2, 依小的為主。

11

Chip零件端子吃錫長度

允收限度: 吃錫長度只需有適度 沾錫(略有R角)即可。

《SMT检验规范》课件

原因:环境温度、湿度等问题;方法: 保持环境稳定。

SMT检验的参数和标准

SMT检验的常用参数

• 尺寸 • 位置 • 外观 • 电性能 • 硬度

SMT检验的标准和要求

• IPC-A-610 Acceptability of Electronic A ssem blies (电子组件验收标准)

• GB/T18268-2000 SMT技术验收规范

总结

SMT检验规范的重要性

合格的SMT检验规范是保证电路 板组装质量和产品可靠性的关键。

合理制定SMT检验计划的 必要性

按照实际工艺和生产流程合理制 定SMT检验计划,确保检验工作 实效、高效。

SMT检验制度的重要性

建立规范、系统的SMT检验制度, 是实现企业SMT质量管理的关键 手段。

SMT处理过程中常见问题与处理方法

1

组件误装

2

原因:引脚变形、尺寸不匹配等问题;

方法:二次矫正。

3

电性能参数差

4

原因:电阻、电容、电感值变化等问题;

方法:使用参数测试仪进行检查。

5

贴片偏移

原因:贴片位置、方向、尺寸等问题; 方法:将偏移的贴片进行重新吸附。

焊接质量差

原因:焊接温度不足、时间不足等问题; 方法:重新焊接或者采用压接法。

《SMT检验规范》PPT课 件

SMT(Surface Mount Technology)是一种电路板组装技术,本课件将为你介绍 SMT检验规范,包括方法、步骤、常见问题和处理方法、参数和标准等内容, 让你更好地应对SMT检验工作。

概述

SMT概述

SMT是一种电路板组装技术,相比于传统DIP (Through-Hole Technology,孔洞式技术)具有更高 的制程可靠性、组装密度更高以及芯片体积更小等 优势。

SMT元件检验标准-005

SMT元件检验标准-005一、目的本文档的目的是为了确保SMT(表面贴装)元件的质量符合要求,在生产过程中进行有效的检验,并制定相应的检验标准。

二、适用范围本标准适用于所有使用SMT技术的元件的检验和验收。

三、检验要求1. 元件尺寸:检验元件的尺寸是否符合设计要求,包括长、宽、高等尺寸。

2. 引脚间距:检验元件引脚间距是否符合设计要求。

3. 包装和标识:检验元件包装是否完整无损,标识是否清晰可辨认。

4. 表面质量:检验元件表面是否有划痕、污染、凹凸等问题。

5. 引脚焊接:检验元件引脚的焊接质量是否符合要求,包括焊接的牢固性和焊接面的质量。

6. 装配精度:检验元件在装配过程中的精度是否满足要求,包括位置偏差、角度偏差等。

四、检验方法1. 目测检查:通过目视观察元件进行检验,包括尺寸、包装和标识、表面质量等方面。

2. 测量仪器:使用合适的测量仪器对尺寸、引脚间距等进行精确测量。

3. 焊接检验:使用适当的测试设备对焊接质量进行检验。

4. 装配精度检验:通过装配过程中的检测设备对装配精度进行检验。

五、检验标准1. 元件尺寸:尺寸偏差在±0.1mm内认为合格。

2. 引脚间距:间距偏差在±0.05mm内认为合格。

3. 包装和标识:包装无破损,并且标识清晰可辨认为合格。

4. 表面质量:无划痕、污染和凹凸等问题为合格。

5. 引脚焊接:焊接牢固,焊接面无异常现象为合格。

6. 装配精度:位置偏差不超过±0.1mm,角度偏差不超过±1度为合格。

六、记录和报告1. 检验人员应记录检验结果,并及时上报给相关人员。

2. 检验报告应包括元件信息、检验日期、检验结果等内容。

七、更新记录>注:检验标准的修订和更新需要经过相应的审核和批准程序。

SMT检验作业指导书

SMT检验作业指导书引言概述:SMT(表面贴装技术)是现代电子制造中广泛使用的一种技术,它通过将电子元件直接贴装在印刷电路板上,提高了生产效率和产品质量。

然而,SMT检验是确保产品质量的关键环节。

本文将介绍SMT检验的作业指导书,以帮助操作人员准确进行检验工作。

一、检验前准备1.1 确认检验标准:在进行SMT检验之前,操作人员应仔细阅读并熟悉所使用的检验标准。

这些标准包括IPC-A-610(电子组装可接受性标准)等,它们规定了电子元件的可接受程度和质量要求。

1.2 准备检验设备:操作人员需要准备适当的检验设备,如显微镜、X射线检测仪、红外热成像仪等。

这些设备能够帮助检测元件的焊接质量、引脚连接等问题。

1.3 准备检验记录表:为了记录检验结果并进行后续分析,操作人员应准备检验记录表。

这些记录表应包括产品信息、检验日期、检验项目、检验结果等。

二、外观检验2.1 检查元件的正确安装:操作人员应仔细检查元件的安装位置和方向是否正确。

他们应确保元件没有倾斜、错位或者翘起等问题。

2.2 检查焊接质量:操作人员需要检查焊接是否均匀、充分,焊点是否有裂纹或者气泡等问题。

他们还应检查焊盘是否有过度焊接或者不足焊接的情况。

2.3 检查引脚连接:操作人员应仔细检查引脚的连接情况。

他们应确保引脚与印刷电路板的焊盘之间有良好的接触,并且没有松动或者断裂的情况。

三、功能性检验3.1 进行电气测试:操作人员需要使用适当的测试设备对电子元件进行电气测试。

他们应检查元件的电压、电流等参数是否符合规定范围,并确保元件能够正常工作。

3.2 进行信号测试:操作人员应使用信号发生器等设备对电路板上的信号进行测试。

他们应确保信号传输正常,没有干扰或者失真的情况。

3.3 进行功能性测试:操作人员需要根据产品的功能要求进行相应的功能性测试。

他们应确保产品能够按照设计要求完成各项功能,并且没有故障或者异常情况。

四、记录和分析4.1 记录检验结果:操作人员应准确记录每项检验的结果,包括通过和不通过的情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号版 本

A/0编制审核批准

第 1 页共 2 页发布日期修改日期

项目

判断标准项目

判断标准1、生产检验时必须遵循先印刷的先检验,先检验的先放入机器贴片,先贴片的先过炉,不可以先后次序调乱;以保证回流焊接的质量。

2、锡膏制程于常规情况下(温度:25℃ ±10 ;湿度:60℅±25)印刷锡膏后必须在60分钟内完成贴片,并于60分钟内完成回流焊接。

图例说明

图例说明

SMT印刷检验标准

各焊盘印锡膏成型佳,超过80%以上

覆盖各焊盘;无崩塌、缺锡、偏移等

现象

其所印锡膏移位小于焊盘的1/4,且成型佳,焊盘覆盖80%以上;无崩塌、缺锡及严重偏

移等现象

所印锡膏成型不良且断裂及凹凸不平。

印锡膏焊盘间有杂物(板屑,残锡)

特别注意:

OK

OK

NG

NG

各焊盘印锡膏成型佳,超过80%以上

覆盖各焊盘;无崩塌、缺锡、偏移等

现象

有1/3或以上的焊盘未覆盖锡膏三极管、IC 等有引脚的元件焊盘,

其所印锡膏移位超出焊盘的1/4以上,

或是元件贴装后会造成相邻焊盘短路。

印锡膏的成型模糊不清,并且

与相邻焊盘上的锡膏连在一起

印锡膏(元件标准)

印锡膏移位(元件允收)

锡膏印刷断锡(丝印不良)

印锡膏&杂物污染

OK

NG

NG NG

SMT/WI0154.锡膏印刷检验标准

印锡膏(IC 标准)印锡膏少锡

印锡膏移位

印锡膏连锡。