三坐标测量机不确定度分析与检测能力评价

基于GPS的三坐标测量机不确定度评定

基于 G P S的 三 坐 标 测 量 机 不 确 定 度 评 定

杨 桥 徐 磊 姜 瑞

( 合肥工业大学仪器科学与光电工程 学院 , 安徽 合肥 2 3 0 0 0 9 )

摘

要: 三坐标测 机足一个广 ‘ 泛应 用的儿何量测量仪器 , 准确评价其测量结果的不确定皮 , 对 于提升测量结果的可用性具 有重要意 义。本文基于产 品几

操作 规 范 的前 提下 , 由各 测量者 自行拟 定测 量策 略 , 不 同 测 量者 的测量 是相互 独立 的。 即每 个测 量者 均 须根 据 自

C MM) , 作 为一 种通用 的精 密 测量 仪 器 , 广 泛 地 应 用 于机 床、 模具 、 汽车、 航 空航 天 等众 多加工 制造 领域 , 是现代 产 品几 何量 检 测 中最重要 的手段 之一 。然 而 目前 的商 用三 坐标 测量 机 在应 用 时 , 通 常 只给 出、 狈 4 量结 果 的估 计值 , 而 无法 获得 测 量结 果 的不确 定度 。测 量不确 定度 反应 了测 量结 果 的可 信程 度 , 是 测量 结果 中必 须包 含 的部 分 , 缺少

*基 金 项 目 : 国 家 自然 科 学 基 金 资 助 项 目 ( N o . 5 1 2 7 5 1 4 8 ) 收 稿 日期 : 2 0 1 4—0 4—0 8

《 钟 童与潮试 技术》 2 。 ’ 4羊 第4 /卷 第 9期

Th r e e Co o r d i na t e Me a s u r i n g Ma c h i n e Ba s e d o n GPS Ev a l u a t i o n o f Un c e r t a i n t y

三坐标测量机示值误差测量结果的不确定度评定

通过计算结果估 计 :

k=2 参 考 文 献 【 ] ] J J F 1 0 6 4 — 2 0 1 0 , 坐标 测 量 机校 准规 范. [ 2 ] J J F 1 0 5 9 . 1 — 2 0 1 2 , 测量不确定度评定 与表示 U一( 0 . 1 3 + 4 / 5 L ) m

— — — — — 一

u ( e r ) = 、 Y / 去 J J ∑( iR / 1 . 6 9 ) = 0 . 0 2 X I m

=

1

4不 确 定 度 一 览 表 ( 表 4)

( E ) =√ ( P f ) +U 2 ( P 口 ) +R 2 ( P f ) - t - U 2 ( ) +U 2 ( P w ) +U 2 ( P , )

1 概 述

测量依据 J J F 1 0 6 4 — 2 0 1 0 ( ( 坐标测量机校准规范》 , 采用三等 大十 块量 块, 校准 三坐标测 量机 的示值 误差 时 , 通过 比较 5个不 同长度 尺寸 实物标准 器在测量空 间的 7个不 同的方 向或 位置 的校 准值 和 指示值 , 评价坐标测量机是 否符合规定 的最大允许示值误 差 MP E 。 每个 长度各测量 3次 。对测 量值与尺 寸实物标准 器 的约定 真值之 差, 计算 每一尺寸测量的示值误差 E 。

8 2 ( 口 ) = I △ 一( 1 A 1 l +l A 2 1 ) l= o . 0 7 x I m

3 . 6测量 重复性引入的标准不确定度 u( 已 r ) 重复 性的评价 按 3 5组 ( m = 3 5 ) 3次( n = 3 ) 重复 测量确定 合并样 本标准差 。设 3 5组测 量中 , 每 3组测量 的极差为 R i , 则 由重复性引 入的不确定度分量 为 :

三坐标角度示值的不确定度评定报告(47BQD-01-2017)

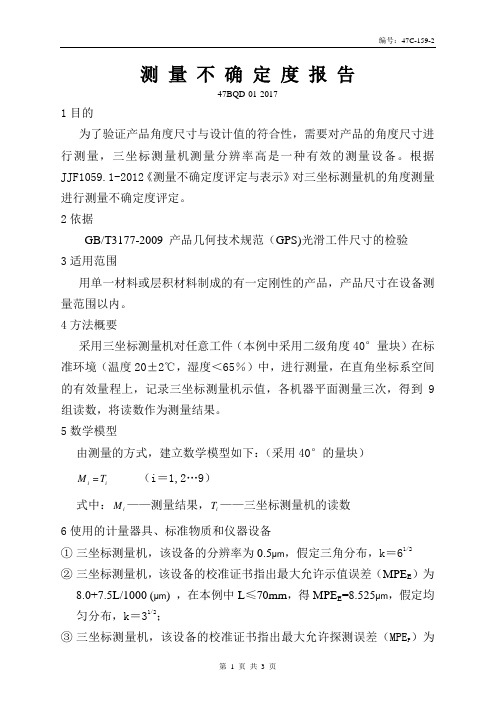

测 量 不 确 定 度 报 告47BQD-01-20171目的为了验证产品角度尺寸与设计值的符合性,需要对产品的角度尺寸进行测量,三坐标测量机测量分辨率高是一种有效的测量设备。

根据JJF1059.1-2012《测量不确定度评定与表示》对三坐标测量机的角度测量进行测量不确定度评定。

2依据GB/T3177-2009 产品几何技术规范(GPS)光滑工件尺寸的检验 3适用范围用单一材料或层积材料制成的有一定刚性的产品,产品尺寸在设备测量范围以内。

4方法概要采用三坐标测量机对任意工件(本例中采用二级角度40°量块)在标准环境(温度20±2℃,湿度<65%)中,进行测量,在直角坐标系空间的有效量程上,记录三坐标测量机示值,各机器平面测量三次,得到9组读数,将读数作为测量结果。

5数学模型由测量的方式,建立数学模型如下:(采用40°的量块)i i T M = (i =1,2…9)式中:i M ——测量结果,i T ——三坐标测量机的读数 6使用的计量器具、标准物质和仪器设备① 三坐标测量机,该设备的分辨率为0.5μm ,假定三角分布,k =61/2 ② 三坐标测量机,该设备的校准证书指出最大允许示值误差(MPE E )为 8.0+7.5L/1000 (μm ) ,在本例中L ≤70mm ,得MPE E =8.525μm ,假定均匀分布,k =31/2;③ 三坐标测量机,该设备的校准证书指出最大允许探测误差(MPE P )为8.0μm,假定均匀分布,k=31/2。

④三坐标测量机,该设备说明中设备轴间垂直度允差为0.0005°,假定为均匀分布,k=31/2。

7测量结果M及典型值用40°角度量块进行9次测量结果如下:XY面YZ面ZX面读数1 读数2 读数3 读数4 读数5 读数6 读数7 读数8 读数9 40.0014 39.9987 40.0025 39.9995 40.0009 39.9971 39.9988 39.9980 39.9991 平均值: 39.9996°8不确定度分量的识别、分析和量化按照数学模型及方法概要,其不确定度来源有5方面:① M的测量重复性u1 (M)(8.1)②三坐标测量机的分辨率引入的标准不确定度u2 (M)(8.2)③三坐标测量机的最大允许示值误差引入的标准不确定度u3 (M)(8.3)④三坐标测量机的最大允许探测误差引入的标准不确定度u4(M)(8.4)⑤三坐标测量机的轴间垂直度允差引入的标准不确定度u(M) (8.5)58.1 测量重复性u1(M)用40°角度量块进行9次测量重复性,贝塞尔公式计算单次测量标准差s(M)=[∑M i2/(n-1)]1/2= 0.001726°u1(M)=s(M)/ 91/2= 0.0005754°8.2 设备的分辨率引入的标准不确定度u2(M)考虑设备在根据测点构造矢量时,因设备的示值误差±0.5μm会发生角度偏差,在L=70的长度内,设测点间距为60mm,角误差即为±0.0009549°,双矢量则为:±0.001910°,假定为三角分布,k=61/2,u2(M)=0.001910°/61/2=0.0007797°8.3 设备的最大允许示值误差引入的标准不确定度u3(M)设备的最大允许示值误差是MPE E=8.525μm, 同样在L=70的长度内,设测点间距为60mm,角误差即为:0.01628°,双矢量则为:0.03256°,假定均匀分布,k=31/2u3(M)=0.03256°/31/2=0.01880°8.4设备的最大允许探测误差引入的标准不确定度u4(M)设备的最大允许探测误差是MPE P =8μm, 同样在L=70的长度内,设测点间距为60mm,角误差即为:0.01528°,双矢量则为:0.03056°,假定均匀分布,k=31/2U4(M)=0.03056°/31/2=0.01764°8.5设备的轴间垂直度允差为0.0005°,考虑到有三轴存在,彼此无明显相关性,则合成允差为:(0.00052+0.00052+0.00052)1/2=0.0008660°假定为均匀分布,k=31/2U5(M)=0.0008660°/31/2=0.0005°9计算相对合成标准不确定度u cr(M)符号来源类别量值量序U1(M) 测量重复性A类0.0005754° 1U2(M)设备分辨率B类0.0007797° 2U3(M) 设备示值误差B类0.01880° 3U4(M) 设备探测误差B类0.01764° 4U5(M)垂直度允差B类0.0005° 5u c(M)=[∑u i2(M)]1/2=(0.0005752+0.00077972+0.018802+0.017642+0.00052)1/2=0.02581°10计算扩展不确定U(M)取k=2,U(M)=2×u c(M)=2×0.02581°=0.05162°11结果完整表达该量块的测量结果M=39.9996°U(M)=0.05162°, k=2编制人审核人批准人日期日期日期。

浅析测量不确定度评定及在三坐标测量机的应用

10.16638/ki.1671-7988.2019.21.024浅析测量不确定度评定及在三坐标测量机的应用谢周武(广州汽车集团股份有限公司汽车工程研究院,广东广州511434)摘要:随着科学的进步及对精工极致的追求,测量不确定度评定越来越多的应用于检测实验室,用测量结果及测量结果的不确定度判断零部件某一属性的质量情况。

文章以JJF1059.1-2012《测量不确定度评定与指南》为基础,浅析测量不确定度的定义及评定的一般流程,并以三坐标测量机检测二等标准量块的不确定度评定为例加以描述。

关键词:测量结果;测量不确定度;三坐标测量机中图分类号:U467 文献标识码:B 文章编号:1671-7988(2019)21-70-03The evaluation of measurement uncertainty and its application in CMM are analyzedXie Zhouwu(Guangzhou automotive engineering research institute, Guangdong Guangzhou 511434)Abstract: With the progress of science and the pursuit of the perfection of seiko, the evaluation of measurement uncertainty is more and more applied in testing laboratories. The quality of a component can be judged by the measurement results and the uncertainty of the measurement results. Based on JJF1059.1-2012 measurement uncertainty evaluation and guidelines, this paper analyzes the definition of measurement uncertainty and the general process of evaluation, and describes the uncertainty evaluation of second-class standard gauge block detected by CMM as an example.Keywords: Measurement results; Measurement uncertainty; Coordinate measuring machineCLC NO.: U467 Document Code: B Article ID: 1671-7988(2019)21-70-03前言随着精密测量设备的发展,测量已成为汽车行业发展的重要基础,想要提高产品的的竞争力,就必须改善产品的质量,而改善产品的质量需要通过测量发现产品零部件存在的缺陷和改善的空间。

三坐标测量机测量形位公差不确定度的来源及评定

三坐标测量机测量形位公差不确定度的来源及评定摘要:根据形位公差理论和测量不确定度的相关规范,介绍了用三坐标测量机测量形位公差其不确定度的来源和评定方法,为类似齿轮箱这样机械产品的测量和设计提供一定的参考。

关键词:三坐标测量机;形位公差;不确定度。

1.前言在传统的几何量测量中,得到测量值的准确性高低,很大程度上取决于操作者水平的高低(如经验、操作方法、时间紧迫性等),不可控因素太多。

但随着科学技术发展,对测量技术和测量准确度要求却越来越高,三坐标测量机正是在这样的时代要求背景下出现的,它的出现很大程度上与数控机床的测量需求和计算机技术的迅猛发展有关。

三坐标测量机的发展也非常迅速,从过去的人工操作到现在基本上实现了计算机控制下整个测量过程的自动完成;同时它不仅可以完成各种比较复杂的测量,而且现在还可以实现对数控机床加工的控制。

因此,可以毫不夸张的说,三坐标测量机已经成为现代工业生产和检测中的重要测量设备,广泛地用于机械制造行业等。

三坐标测量机用于零部件的尺寸误差和形位误差的测量,特别是对于形位误差的测量更能显示其高准确度、高效率、测量范围大的优点。

但是在实际测量过程中也经常会出现一些问题,有时可能直接影响到检测结果的准确可靠。

形位公差,国家标准一共规定了包括直线度、平面度、圆度等在内的总计14个项目,由于形位公差项目较多且相互间还存在着一定的包含关系,因此形位公差一直是机械设计、制造与检测中的难点之一。

任何测量都不可避免的具有不确定度,三坐标测量机测量形位公差也不例外。

由于形位公差测量的复杂性,以及三坐标测量机的较高准确性;如何评定三坐标测量机测量形位公差的不确定度,也是摆在我们面前的一道难题。

本文在三坐标测量机测量形位公差不确定度的来源和评定方法等方面进行了较为全面的分析,并提供了一个具体案例供大家参考。

2.三坐标测量机测量形位公差不确定度的来源找出所有影响测量不确定度的因素,即所有的测量不确定度来源是评定测量不确定度的关键一步。

三坐标测量机综合误差测量不确定度

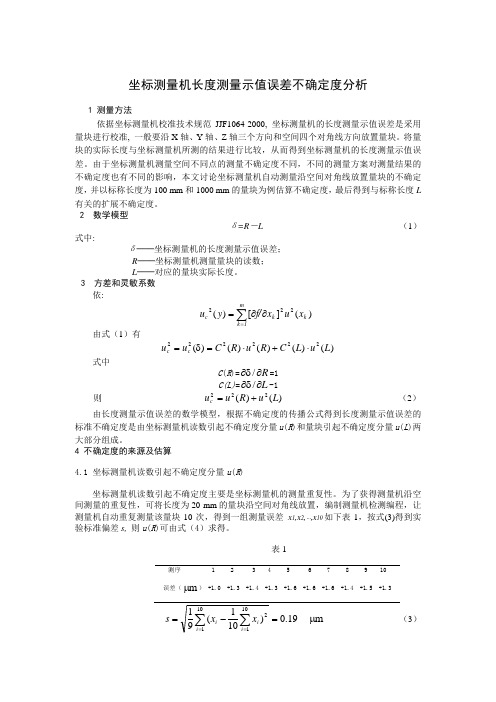

坐标测量机长度测量示值误差不确定度分析1 测量方法依据坐标测量机校准技术规范JJF1064-2000, 坐标测量机的长度测量示值误差是采用量块进行校准, 一般要沿X 轴、Y 轴、Z 轴三个方向和空间四个对角线方向放置量块。

将量块的实际长度与坐标测量机所测的结果进行比较,从而得到坐标测量机的长度测量示值误差。

由于坐标测量机测量空间不同点的测量不确定度不同,不同的测量方案对测量结果的不确定度也有不同的影响,本文讨论坐标测量机自动测量沿空间对角线放置量块的不确定度,并以标称长度为100 mm 和1000 mm 的量块为例估算不确定度,最后得到与标称长度L 有关的扩展不确定度。

2 数学模型δ=R -L (1)式中:δ──坐标测量机的长度测量示值误差; R ──坐标测量机测量量块的读数; L ──对应的量块实际长度。

3 方差和灵敏系数 依:)(][)(222k k m1k c x u x f/y u ∂∂=∑=由式(1)有)()()()()(222222L u L C R u R C u u c c ⋅+⋅=δ=式中C (R )=R ∂δ∂/=1C(L)=L ∂δ∂/-1则 )()(222L u R u u c += (2)由长度测量示值误差的数学模型,根据不确定度的传播公式得到长度测量示值误差的标准不确定度是由坐标测量机读数引起不确定度分量u (R )和量块引起不确定度分量u (L )两大部分组成。

4 不确定度的来源及估算4.1 坐标测量机读数引起不确定度分量u (R )坐标测量机读数引起不确定度主要是坐标测量机的测量重复性。

为了获得测量机沿空间测量的重复性,可将长度为20 mm 的量块沿空间对角线放置,编制测量机检测编程,让测量机自动重复测量该量块10次,得到一组测量误差 x 1,x 2,…,x 10如下表1,按式(3)得到实验标准偏差s, 则u (R )可由式(4)求得。

表1测序 1 2 3 4 5 6 7 8 9 10 误差(μm ) +1.0 +1.3 +1.4 +1.3 +1.6 +1.6 +1.6 +1.4 +1.5 +1.319.0)101(911011012=-=∑∑==i i ii x x s μm (3)u (R )= s (4)4.2 量块引起不确定度分量u (L )4.2.1 由检定量块不确定度引入的不确定度分量u (L 1)首先要根据被校准的坐标测量机最大允许示值误差 MPE E 选择采用量块的等级, 一般来说检定量块不确定度应不超过(MPE E /4)。

三坐标测量机不确定度

三坐标测量机示值校准结果不确定度的评定1. 测量方法(依据JJF1064-2004《坐标测量机校准规范》)尺寸测量校准方法的原理,是通过比较5个不同长度的尺寸实物标准器的校准值和指示值,评价测量尺寸的坐标测量机是否符合规定的最大允许示值误差MPE E 。

5个尺寸实物标准器放在测量空间的7个不同的方向或位置,各测量3次,共进行105次测量。

大值与最小值的。

2. 数学模型对标准器进行测量,得到的测量长度值为E L L L t L L L S S S +∆-∆-∆-∆+=321α其中S L 标准器的校准长度,1L ∆为标准器形状误差等因素引起的误差,2L ∆为长度稳定性引起的误差,3L ∆为测量重复性引起的误差,S α为标准器的热膨胀系数,t ∆为标准器温度对20℃的偏差,E 为坐标测量机的示值L 的误差。

3. 灵敏度系数11/1≈∆+=∂∂=t L L c S S α t L L L c S S ∆=∂∂=/2S S L t L c α=∆∂∂=)(/3 1)(/14-=∆∂∂=L L c1)(/25-=∆∂∂=L L c 1)(/36-=∆∂∂=L L c1/7=∂∂=E L c4. 标准不确定度1u 为标准器校准值S L 的标准不确定度,2u 为标准器热膨胀系数s α的标准不确定度,根据标准器的校准证书确定标准不确定度值。

3u 为标准器温度测量的标准不确定度,由于标准器的温度测量是坐标测量机上的功能,测量误差是坐标测量机示值误差的一部分,与校准方法无关,不予单独考虑。

4u 为标准器的长度变动量引入的标准不确定度。

5u 为标准器的长度稳定度引入的标准不确定度。

6u 为测量重复性引入的标准不确定度。

7u 为坐标测量机示值误差的标准不确定度,也是坐标测量机的测量示值误差的组成部分,与校准方法无关,不予单独考虑。

5. 合成标准不确定度[]2/12625242221)(u u u tu L u u S c +++∆+=。

三座标测量结果不确定度评定-2014-4-10

三坐标测量测量结果的不确定度评定1、概述测量方法:GB/T 1958-2004 产品几何量技术规范(GPS)形状和位置公差检测规定:按一定布点测出在同一测量面内的各点坐标值,用电子计算机按最小二乘方计算该量块长度。

1-1测量内容:量块长度1-2使用仪器:三坐标测量仪(Global Performance 12.30.10)1-3环境条件:温度(20±2)℃湿度:50±25%1-4测量对象:不锈钢(Lex5)2、数学模型;日期:2014-4-10y= (1)x式中x—被测量块读出值y一被测量块测定值3、测量不确定度来源的分析①测量重复性所引入的标准不确定度分量;②仪器的精度所引入的不确定度4、标准不确定度分量的评定μ单位:mm4.1测量重复性所引入的标准不确定度分量1合并样本标准差为:∑==mj p s s j m 121 =0.62μm (其中m=3)标准差j s 的标准差:1)(12)(-=∑-=∧m j s m j s s σ=0.24μm)1(2-=n S spP 比=0.15μm (其中n=10)如≤∧)(s σ S p 比,则可采用合并样本标准差Sp 来评定标准不确定度分量,反之,若子 )(s ∧σ>S p 比,则应采用Sj 中的最大值S max 来评定标准不确定度分量。

所以,1u =10/73.0=0.23μm自由度:)1(-=n m pν=)110(*3-=274.2仪器的精度所引入的不确定度2u仪器的示值误差为±2.8+3L/1000m μ按均匀分布 k=3 a=2.8+3*600/1000m μ(L 取值600mm)2u =66.23/≈a m μ2221μμ+=U =2266.223.0+=2.75m μ5.扩展不确定度取置信概率P=95%,, k 95=2 扩展不确定度U 95为U 95=k 95)(e U c ⨯=2⨯2.75≈5.51m μ 6.测量结果不确定度报告与表示三坐标测量该量块的长度为599.9922±0.00551mm报告审核: 报告编制:邓过房。

三坐标测量机长度测量不确定度评定

加以分析 ,推导不确定度计算 的传递链 函数 ,并且与蒙 特卡 罗模拟 方法 的不确定度 评定 结果相 比较 ,验证 了此

模型 的准确性 。此模型可推广应 用于三坐标测量机各种 测量任 务 的不确定度 评定 中 ,从 而实 现三 坐标测量 机测 量值和不确定度评定 的完整 报告 ,提高三坐标测量机测量结果 的准确度 和可信 度 。

是测 量结 果含 有 的 一个 参 数 ” 。没 有 不 确定 度 的测

0 引 言

测量 不确 定 度 是 评 价 测 量 结 果 质 量 的重 要 指

量结 果 是不 完整 的 、没 有 意义 的 、不 具有 实用 价值 的 。现 有 的三坐 标测 量机 在应用 时 ,通 常得 到 的只 是被 测参 数 的估计 值 ,而 没有 给 出相应 的测量 不确

定度 Ⅲ 。

标 。 由 IO 等 7个 国 际 组 织 制 订 并 颁 布 实 施 的 S 《 测量 不确 定 度 表示 指 南 》 ( 简称 为 GUM)定 义 : “ 量不 确定 度表 征合 理地 赋予 被测 量值 的分散性 , 测

三 坐标测 量 机在应 用 中引起 被测 参数 不确 定度 的来 源非 常 复 杂 ,它 不 仅 与 测 量 机 本 身 的精 度 有

A s a t MM p l ai sal js gv h si tdv leo h aa tr n a o iet e b t c :C r i a pi t n u u l t iet eet e au f ep rmees dcnn t v h n c o yu ma t a g

CAO em e , CH EN a — u i L o g l Xu — i Xio h a , IH n —i

三维坐标测量不确定度分析

三维坐标测量不确定度分析摘要:文章联系实际,从三维坐标测量不确定度的目的、范围等方面对其进行分类分析。

关键词:三维坐标;测量;不确定度1目的提供完整的信息对三维坐标测量不确定度进行评定与表示,评价测量结果是否有效、是否可信,判定测量结果的质量。

2适用范围方法适用于Vento-R601620/2双悬臂地轨测量机的不确定度分析。

3三维坐标测量不确定度分析3.1A类标准不确定度分量表1是针对被测件长度(800mm)进行的10次等精度测量数据及计算平均值、残差、残差平方。

被测件长度10次测量的平均值x=799.99225 mm残差平方和=0.000178625mm2自由度n=n-1=9,n为测量次数。

据此可求出对应的估计的标准偏差:对于测量结果来说,我们通常把算术平均值的标准偏差称为A类标准不确定度。

而且由于被测量的A类标准不确定度uA按照正态分布,因此:3.2B类标准不确定度分量3.2.1测量仪器的不确定度UB1由于Vento-R601620/2三坐标测量机双臂测量的精度为:50+28L/1000≤108(μm),由此得出长度L≤2071.428571 mm。

当被测件的长度为800 mm时,由于其测量的半宽度U′遵循线性分布,因此U′可以由以下比例关系得出:其标准不确定度UB1为:UB1=U′/K=0.0417/1.7321=0.0241 mm 。

3.2.2由温度引起的测量不确定度UB2经反复测量比较,在环境温度为20℃附近,温度每增加或减少1度,测量结果就相应增加或减少0.01 mm,在20°±2℃相对恒温的正常测量条件下,由温度引起的测量半宽度为0.04 mm。

0.0231mm。

3.3 合成标准不确定度我们可以视合成标准不确定度分布为正态分布,将上述不确定度分量合成,得出合成标准不确定度Uc为:Uc=(UA2+UB12+UB22)1/2=0.03368mm3.4扩展不确定度我们也可以视扩展不确定度分布为正态分布,包含因子K=2.58,置信概率为99%,则扩展不确定度为:U=kUc=0.08689 mm被测件长度最终测量结果可表示为:L=799.99225±0.08689 mm4结语报告的长度是针对被测件长度做10次重复测量的平均值,且充分考虑了三坐标测量机双臂测量的精度对测量结果的影响,估计了由环境温度变化而引起的测量结果的差异,并在此基础上对测量结果作了相应的修正。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0. 248 0. 127 0. 140 0. 223 0. 240 0. 145 0. 091 0. 193 0. 25050 0. 12280 0. 13790 0. 22720 0. 23710 0. 14000 0. 08640 0. 19430 0. 00455 0. 00437 0. 00373 0. 00429 0. 00456 0. 00419 0. 00608 0. 00452

u RA

分辨力不确定度的分量等于极限值为 A = d/ 2 的矩形分布的不确定度分量 ( 换算系数 b = 016 ) , μ d 011 m μ u RA = ×b = × 016 = 0103 m , d 为三坐标测 2 2 量机分辨力 。三坐标测量机分辨力不确定度分量为 μ u RA = 0103 m

2009 年第 43 卷 № 5

115

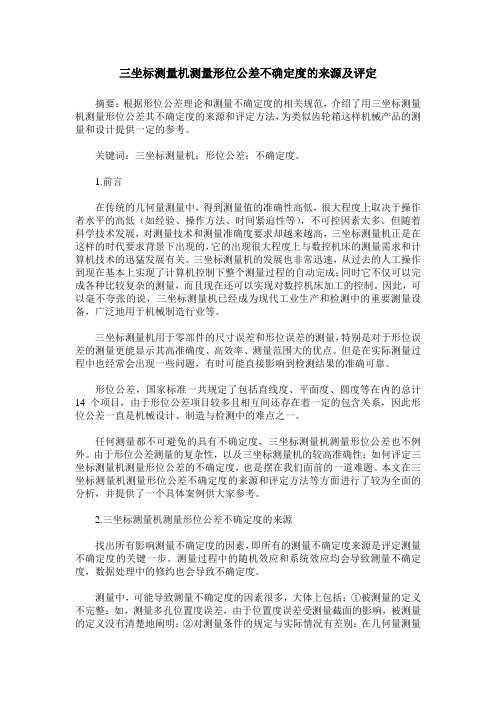

三坐标测量机不确定度分析与检测能力评价

杨雪莉

中国南车集团戚墅堰机车有限公司 1 引言 随着与美国 GE 合作的进一步深入 , 对机车零 配件的质量要求越来越高 , 采用通用量仪和检测方 法进行机车配件检测已不能满足生产的需要 。以 往 ,螺纹孔的位置度要采用柱销为辅助工具进行测 量 。以机体为例 , 在高速钻孔这一道工序就需要测 量 117 个孔的位置度 ,投入大 ,辅助测量时间长 。本 文以现有的排气管为典型样例 , 通过收集大量的测 量数据 ,对三坐标测量机测量螺纹孔和光孔位置度 的不确定度 、 检测能力进行了比较 、 分析和评价 。 2 测量过程 随机抽取 2 只钻孔后的排气管和 2 只攻丝后的 排气管 ,分别重复测量 10 次 。测量对象如图 1 所 示。

μ U( m) 9. 945106 9. 94506 9. 945033 9. 945074 9. 945117 9. 945062 9. 945031 9. 945079

M CP 10. 05520 10. 05524 10. 05527 10. 05523 10. 05519 10. 05524 10. 05527 10. 05522

图2 测量程序

( 4) 位置度测量结果见表 1 和表 2 。

3 测量不确定度分析

3. 1 不确定度分量的计算及说明 (1) 三坐标测量机示值误差引起的不确定度分

量 u EC 三坐标测量机经过校准 ,并证明符合技术要求 。 任意方向的示值误差小于 ( 112 + L / 330 )μ m。 E = ( 112 + L / 330)μ m , L 为实测长度 ,在这里取表 1 和表

μ = 0. 392 m

( 5) 被测孔的圆度带来的不确定度分量 u TO

uRE 0. 001461 0. 001407 0. 001119 0. 001344 0. 001461 0. 001376 0. 001976 0. 001306 u EC 0. 749479 0. 749327 0. 749235 0. 749373 0. 749515 0. 749333 0. 749228 0. 749389

μ U( m) 9. 945132 9. 94507 9. 945093 9. 945144 9. 945357 9. 945595 9. 945037 9. 945096

M CP 10. 05517 10. 05523 10. 05521 10. 05516 10. 05494 10. 0547 10. 05527 10. 05521

uRE 0. 001439 0. 001382 0. 00118 0. 001357 0. 001442 0. 001325 0. 001923 0. 001429 u EC 0. 749546 0. 749314 0. 749342 0. 749504 0. 749522 0. 749345 0. 749248 0. 749444

表 1 中 Dmax) 。 三坐标测量机与工件最大温度差带来的不确定 度分量为

u TD = Δ L ×b = 3 × 11. 5 × 10

- 6

× 16. 2505 × 103 × 0. 7

0. 219 0. 137 0. 087 0. 159 0. 237 0. 133 0. 085 0. 167 0. 21370 0. 12970 0. 07910 0. 15510 0. 23340 0. 13340 0. 07530 0. 1638 0. 00462 0. 00445 0. 00354 0. 00425 0. 00462 0. 00435 0. 00625 0. 00413

116

工具技术

表2 排气管光孔位置度测量结果及分析

单位 :mm

产品 JS2 - JS2 - JS2 - JS2 - JS1 - JS1 - JS1 - JS1 编号 1 # 孔 2 # 孔 3 # 孔 4 # 孔 5 # 孔 6 # 孔 7 # 孔 8 # 孔 次数 1 0. 212 0. 135 0. 078 0. 155 0. 227 0. 129 0. 072 0. 158 次数 2 0. 209 0. 127 0. 074 0. 149 0. 233 0. 135 0. 065 0. 167 次数 3 0. 214 0. 133 0. 078 0. 159 0. 237 0. 130 0. 078 0. 162 次数 4 0. 218 0. 128 0. 080 0. 148 0. 232 0. 139 0. 078 0. 156 次数 5 0. 205 0. 123 0. 077 0. 153 0. 239 0. 136 0. 067 0. 165 次数 6 0. 215 0. 132 0. 076 0. 154 0. 233 0. 133 0. 072 0. 166 次数 7 0. 220 0. 125 0. 079 0. 155 0. 233 0. 125 0. 076 0. 169 次数 8 0. 213 0. 129 0. 081 0. 160 0. 225 0. 136 0. 079 0. 163 次数 9 0. 212 0. 128 0. 081 0. 159 0. 238 0. 138 0. 081 0. 165 次数

( 3) 测量重复性引入的不确定度分量 u RE

在测量中测量力调节至很小 , 可忽略测量力引 起的铸件弹性变形 。测量力的影响带来的不确定度 分量为 u TN = 0 。 3. 2 合成标准不确定度 估计各不确定度分量之间无相关性 , 合成标准 不确定度为

uc = u EC + uRA + uRE + uTD + u TO + u TN

10

x Sx

图1 被测排气管

( 1) 测量原理和方法 : 利用三坐标测量机三轴联

动进行接触测量 ,依据设计基准定义测量基准 ,采集 孔的实际测量位置 , 并将其与理论正确位置进行比 较 ,经过计算得到位置度误差 。 ( 2) 测量程序 ( 编制成全自动测量程序) 见图 2 。 (3) 测量条件 : 三坐标测量机符合生产厂的技术 μ 指标 ;电脑数字式读数显示 ,分辨力 011 m ; 实验室温 度为 20 ℃± 1 ℃; 被测工件和三坐标测量机的温度差 小于 1 ℃;测量机导轨为花岗岩材料 ,工件为铸件。

μ m ,椭圆形的形状误差 , 被测孔的圆度不大于 7 服从 U 形分布 ( 换算系数 b = 017) 。被测孔的圆度 带来的不确定度分量为

μ μ μ u TO = b × 7 m = 0. 7 × 7 m = 4. 9 m

( 6) 测量力的影响 u TN

(2) 三坐标测量机分辨力引入的不确定度分量

2 2 2 2 2 2

3. 3 扩展不确定度

U = u c k ( k 是包含因子 , 取 k = 2 ) 。评定结果

样本的标准差为

Sx =

i =1

∑( x - xi )

n- 1

n

列入表 1 、 2 中。

2

4 三坐标测量机测量螺纹孔和光孔位

样本平均值的标准偏差为

置度的检测能力分析

检测能力是保证测量准确可靠程度的能力 , 检 测能力 = 2 U 。检测能力指数表示检测能力满足被 测量对象测量准确度要求程度的量值 。检测能力指 数 : M CP = T/ 2 U , T 为被测参数的公差带 。显然 , M CP值越大 , 测量准确度潜力越大 , 测量误差越小 , 误判率越低 。一般有如下准则 : 当 M CP Ε 3~5 ,检测 能力足够 ; 当 M CP Ε 2 ~ 3 , 检测能力基本满足 ; 当 M CP Ε 115~2 ,检测能力一般 ; 当 M CP Ε 1~115 ,检测 能力不足 。具体分析结果见表 1 、 2。 螺纹孔与光孔扩展不确定度 U 比较图见图 3 , 螺纹孔与光孔检测能力指数 M CP比较图见图 4 。

10Leabharlann x Sx布 ,换算系数 b = 017 。温度的变化对长度的影响量 由线膨胀方程给出 :

Δ α×L L = ΔT ×

ΔT — 式中 — — 坐标测量机与工件最大温度差 ,ΔT = 1 ℃; α— — — 工件材料的线膨胀 系 数 , α = 1115 ×

10 - 6 ℃- 1 ;

L— — — 所考虑的有效长度 , L = 1612505mm ( 取

Sx =

Sx n

重复性不确定度分量为

uRE = Sx ×h = 1 ×Sx = Sx

式中 , h 为安全因子 ,在测量次数 n Ε 10 时 , h = 1 。 测量重复性引入的不确定度分量 : u RE计算值见 表 1 和表 2 。 (4) 三坐标测量机与工件最大温度差带来的不 确定度分量 u TD 三坐标测量机与工件温度应达到平衡后进行测 量 ,若实际测量时三坐标测量机与工件最大可能温 度差 ΔT 在 ± 3℃ 范围内 ,假定温度变化服从 U 形分

2009 年第 43 卷 № 5