三坐标机测量齿轮齿廓的不确定度评价

基于GPS的三坐标测量机不确定度评定

基于 G P S的 三 坐 标 测 量 机 不 确 定 度 评 定

杨 桥 徐 磊 姜 瑞

( 合肥工业大学仪器科学与光电工程 学院 , 安徽 合肥 2 3 0 0 0 9 )

摘

要: 三坐标测 机足一个广 ‘ 泛应 用的儿何量测量仪器 , 准确评价其测量结果的不确定皮 , 对 于提升测量结果的可用性具 有重要意 义。本文基于产 品几

操作 规 范 的前 提下 , 由各 测量者 自行拟 定测 量策 略 , 不 同 测 量者 的测量 是相互 独立 的。 即每 个测 量者 均 须根 据 自

C MM) , 作 为一 种通用 的精 密 测量 仪 器 , 广 泛 地 应 用 于机 床、 模具 、 汽车、 航 空航 天 等众 多加工 制造 领域 , 是现代 产 品几 何量 检 测 中最重要 的手段 之一 。然 而 目前 的商 用三 坐标 测量 机 在应 用 时 , 通 常 只给 出、 狈 4 量结 果 的估 计值 , 而 无法 获得 测 量结 果 的不确 定度 。测 量不确 定度 反应 了测 量结 果 的可 信程 度 , 是 测量 结果 中必 须包 含 的部 分 , 缺少

*基 金 项 目 : 国 家 自然 科 学 基 金 资 助 项 目 ( N o . 5 1 2 7 5 1 4 8 ) 收 稿 日期 : 2 0 1 4—0 4—0 8

《 钟 童与潮试 技术》 2 。 ’ 4羊 第4 /卷 第 9期

Th r e e Co o r d i na t e Me a s u r i n g Ma c h i n e Ba s e d o n GPS Ev a l u a t i o n o f Un c e r t a i n t y

三坐标测量机示值误差测量结果的不确定度评定

通过计算结果估 计 :

k=2 参 考 文 献 【 ] ] J J F 1 0 6 4 — 2 0 1 0 , 坐标 测 量 机校 准规 范. [ 2 ] J J F 1 0 5 9 . 1 — 2 0 1 2 , 测量不确定度评定 与表示 U一( 0 . 1 3 + 4 / 5 L ) m

— — — — — 一

u ( e r ) = 、 Y / 去 J J ∑( iR / 1 . 6 9 ) = 0 . 0 2 X I m

=

1

4不 确 定 度 一 览 表 ( 表 4)

( E ) =√ ( P f ) +U 2 ( P 口 ) +R 2 ( P f ) - t - U 2 ( ) +U 2 ( P w ) +U 2 ( P , )

1 概 述

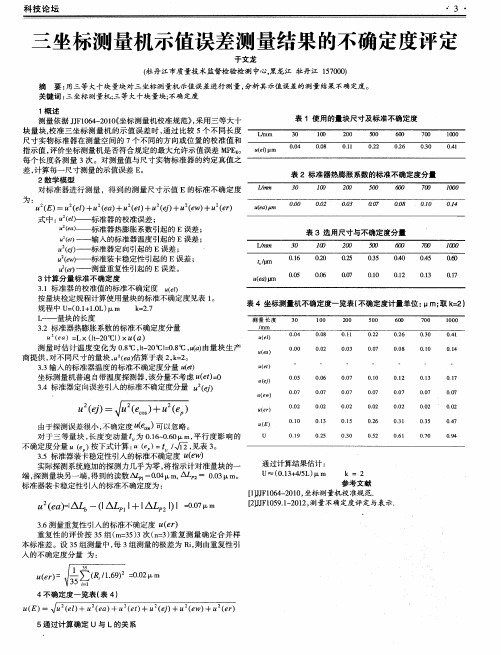

测量依据 J J F 1 0 6 4 — 2 0 1 0 ( ( 坐标测量机校准规范》 , 采用三等 大十 块量 块, 校准 三坐标测 量机 的示值 误差 时 , 通过 比较 5个不 同长度 尺寸 实物标准 器在测量空 间的 7个不 同的方 向或 位置 的校 准值 和 指示值 , 评价坐标测量机是 否符合规定 的最大允许示值误 差 MP E 。 每个 长度各测量 3次 。对测 量值与尺 寸实物标准 器 的约定 真值之 差, 计算 每一尺寸测量的示值误差 E 。

8 2 ( 口 ) = I △ 一( 1 A 1 l +l A 2 1 ) l= o . 0 7 x I m

3 . 6测量 重复性引入的标准不确定度 u( 已 r ) 重复 性的评价 按 3 5组 ( m = 3 5 ) 3次( n = 3 ) 重复 测量确定 合并样 本标准差 。设 3 5组测 量中 , 每 3组测量 的极差为 R i , 则 由重复性引 入的不确定度分量 为 :

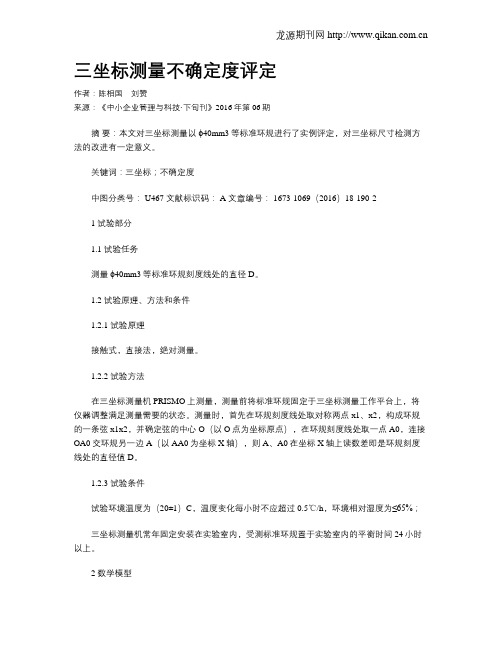

三坐标测量不确定度评定

三坐标测量不确定度评定作者:陈相国刘赞来源:《中小企业管理与科技·下旬刊》2016年第06期摘要:本文对三坐标测量以ϕ40mm3等标准环规进行了实例评定,对三坐标尺寸检测方法的改进有一定意义。

关键词:三坐标;不确定度中图分类号: U467 文献标识码: A 文章编号: 1673-1069(2016)18-190-21 试验部分1.1 试验任务测量ϕ40mm3等标准环规刻度线处的直径D。

1.2 试验原理、方法和条件1.2.1 试验原理接触式,直接法,绝对测量。

1.2.2 试验方法在三坐标测量机PRISMO上测量,测量前将标准环规固定于三坐标测量工作平台上,将仪器调整满足测量需要的状态。

测量时,首先在环规刻度线处取对称两点x1、x2,构成环规的一条弦x1x2,并确定弦的中心O(以O点为坐标原点),在环规刻度线处取一点A0,连接OA0交环规另一边A(以AA0为坐标X轴),则A、A0在坐标X轴上读数差即是环规刻度线处的直径值D。

1.2.3 试验条件试验环境温度为(20±1)C,温度变化每小时不应超过0.5℃/h,环境相对湿度为≤65%;三坐标测量机常年固定安装在实验室内,受测标准环规置于实验室内的平衡时间24小时以上。

2 数学模型由试验原理和方法,得到数学模型:4 测量不确定度来源及说明测量不确定度来源及说明见表1:5 标准不确定度评定5.1 由三坐标测量机的示值误差引入的标准不确定度分量u1根据设备出厂证书三坐标测量机最大允许误差MPE为±(1.4+L/333mm)m,符合均匀分布,k=,受测标准环规的直径按40mm计算,则:u1=(1.4+40/333)/=0.8777μm5.2 由测量重复性引入的标准不确定度分量u2在各种条件均不改变的情况下,在短时间内重复性测量20次(即n=20)。

实验数据见表2。

5.3 由测量环境温度变化引入的标准不确定度分量u3由于测量设备及环规置于实验室恒温恒湿的环境中足够时间,且测量过程中启用测量设备温度补偿功能,避免温度变化引起设备与环规的热膨胀,因此此项因素引起的测量不确定度分量可忽略不计,则u3=0。

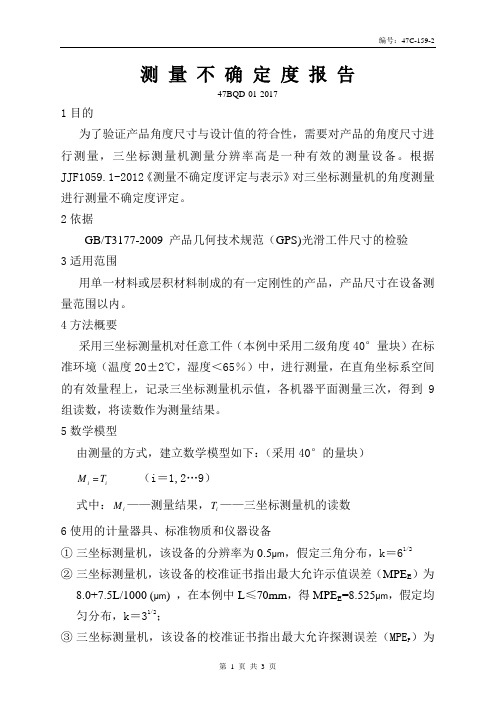

三坐标角度示值的不确定度评定报告(47BQD-01-2017)

测 量 不 确 定 度 报 告47BQD-01-20171目的为了验证产品角度尺寸与设计值的符合性,需要对产品的角度尺寸进行测量,三坐标测量机测量分辨率高是一种有效的测量设备。

根据JJF1059.1-2012《测量不确定度评定与表示》对三坐标测量机的角度测量进行测量不确定度评定。

2依据GB/T3177-2009 产品几何技术规范(GPS)光滑工件尺寸的检验 3适用范围用单一材料或层积材料制成的有一定刚性的产品,产品尺寸在设备测量范围以内。

4方法概要采用三坐标测量机对任意工件(本例中采用二级角度40°量块)在标准环境(温度20±2℃,湿度<65%)中,进行测量,在直角坐标系空间的有效量程上,记录三坐标测量机示值,各机器平面测量三次,得到9组读数,将读数作为测量结果。

5数学模型由测量的方式,建立数学模型如下:(采用40°的量块)i i T M = (i =1,2…9)式中:i M ——测量结果,i T ——三坐标测量机的读数 6使用的计量器具、标准物质和仪器设备① 三坐标测量机,该设备的分辨率为0.5μm ,假定三角分布,k =61/2 ② 三坐标测量机,该设备的校准证书指出最大允许示值误差(MPE E )为 8.0+7.5L/1000 (μm ) ,在本例中L ≤70mm ,得MPE E =8.525μm ,假定均匀分布,k =31/2;③ 三坐标测量机,该设备的校准证书指出最大允许探测误差(MPE P )为8.0μm,假定均匀分布,k=31/2。

④三坐标测量机,该设备说明中设备轴间垂直度允差为0.0005°,假定为均匀分布,k=31/2。

7测量结果M及典型值用40°角度量块进行9次测量结果如下:XY面YZ面ZX面读数1 读数2 读数3 读数4 读数5 读数6 读数7 读数8 读数9 40.0014 39.9987 40.0025 39.9995 40.0009 39.9971 39.9988 39.9980 39.9991 平均值: 39.9996°8不确定度分量的识别、分析和量化按照数学模型及方法概要,其不确定度来源有5方面:① M的测量重复性u1 (M)(8.1)②三坐标测量机的分辨率引入的标准不确定度u2 (M)(8.2)③三坐标测量机的最大允许示值误差引入的标准不确定度u3 (M)(8.3)④三坐标测量机的最大允许探测误差引入的标准不确定度u4(M)(8.4)⑤三坐标测量机的轴间垂直度允差引入的标准不确定度u(M) (8.5)58.1 测量重复性u1(M)用40°角度量块进行9次测量重复性,贝塞尔公式计算单次测量标准差s(M)=[∑M i2/(n-1)]1/2= 0.001726°u1(M)=s(M)/ 91/2= 0.0005754°8.2 设备的分辨率引入的标准不确定度u2(M)考虑设备在根据测点构造矢量时,因设备的示值误差±0.5μm会发生角度偏差,在L=70的长度内,设测点间距为60mm,角误差即为±0.0009549°,双矢量则为:±0.001910°,假定为三角分布,k=61/2,u2(M)=0.001910°/61/2=0.0007797°8.3 设备的最大允许示值误差引入的标准不确定度u3(M)设备的最大允许示值误差是MPE E=8.525μm, 同样在L=70的长度内,设测点间距为60mm,角误差即为:0.01628°,双矢量则为:0.03256°,假定均匀分布,k=31/2u3(M)=0.03256°/31/2=0.01880°8.4设备的最大允许探测误差引入的标准不确定度u4(M)设备的最大允许探测误差是MPE P =8μm, 同样在L=70的长度内,设测点间距为60mm,角误差即为:0.01528°,双矢量则为:0.03056°,假定均匀分布,k=31/2U4(M)=0.03056°/31/2=0.01764°8.5设备的轴间垂直度允差为0.0005°,考虑到有三轴存在,彼此无明显相关性,则合成允差为:(0.00052+0.00052+0.00052)1/2=0.0008660°假定为均匀分布,k=31/2U5(M)=0.0008660°/31/2=0.0005°9计算相对合成标准不确定度u cr(M)符号来源类别量值量序U1(M) 测量重复性A类0.0005754° 1U2(M)设备分辨率B类0.0007797° 2U3(M) 设备示值误差B类0.01880° 3U4(M) 设备探测误差B类0.01764° 4U5(M)垂直度允差B类0.0005° 5u c(M)=[∑u i2(M)]1/2=(0.0005752+0.00077972+0.018802+0.017642+0.00052)1/2=0.02581°10计算扩展不确定U(M)取k=2,U(M)=2×u c(M)=2×0.02581°=0.05162°11结果完整表达该量块的测量结果M=39.9996°U(M)=0.05162°, k=2编制人审核人批准人日期日期日期。

三坐标机测量齿轮齿廓的不确定度评价

三坐 标 机 测 量 齿 轮 齿 廓 的不 确 定 度 评 价

石照耀 , 宇 , 白 张 张

( 北京工业大学 机械与应用 电子技术学院, 北京 10 2 ) 0 14

摘 要 : 绍 了坐 标 测 量 中几 种 常用 的 不 确 定 度 评 价 方 法 。指 出 传 统 的 三 坐 标 测 量 机 的测 量 不 确 定 度 评 价 方 法 大 都 不 适 介 用 于 评 价 坐 标 测 量 中 面 向对 象 的 测 量 不 确 定 度 , 对 使 用 蒙 特 卡 洛 方 法 评 价 测 量 不 确 定 度 进行 了 研 究 。首 先 , 据 三 坐 并 根 标 测 量 机 详 细 标 定 文 件 及 补 偿 策 略 说 明建 立 测 量模 型 。然 后 , 测 量 中 的 采 样 点 通 过 测 量 模 型 生 成 大 量 测 量 结 果 , 以 将 并 此 评 价 测 量 不 确 定 度 。在 齿 廓 评 价 实 验 中 , 定 齿 廓 误 差 的测 量 不 确 定 度 为 0 9 m 时 , 次 评 价 结 果 之 间 的 最 大 差 值 评 . 6t * 多 不 超 过 00 m, 有 可 靠 的 理 论 依 据 和 较 稳 定 的评 定 结 果 。 文 章 指 出 , .3 具 目前 商 用 三 坐 标 测 量 机 大 都 不 能 为 特 定 的 测 量 对象提供 测量不确定度报告 , 用蒙特卡洛方法有希 望改变此现状 。 使

nu b r o a pl o nt . U s n h s i ul t d r s t m e fs m e p i s i g t e e sm a e e uls,t e u e t i i sc n b v l a e o e C I— h nc r ante a e e a u t d m r Ol

坐标测量机测量齿轮形位偏差不确定度评估方法和实验

坐标测量机测量齿轮形位偏差不确定度评估方法和实验

张伟;朱宏道

【期刊名称】《现代计量测试》

【年(卷),期】1999(007)006

【摘要】介绍了坐标测量机测量齿轮形位偏差不确定度的评估思路及计算方法,通过试验找出了坐标测量机测量齿轮参数的主要不确定度来源,并阐述了提高测量准确度的途径及如何确定被测齿轮的精度级别。

【总页数】6页(P28-32,56)

【作者】张伟;朱宏道

【作者单位】中国计量科学研究院;北京机械工业学院

【正文语种】中文

【中图分类】TG83

【相关文献】

1.坐标测量机测量活塞斜槽角度及测量不确定度分析 [J], 刘奎春

2.多齿分齿盘在三坐标测量机上的测量 [J], 陈全德

3.试述使用坐标测量机对车身本体外部形位尺寸的测量与评估方法 [J], 刘向诚

4.三坐标测量机X向位置偏差的测量不确定度 [J], 方欣欣;王子刚

5.六自由度关节式坐标测量机关节零位偏差的标定算法 [J], 叶东;黄庆成;车仁生因版权原因,仅展示原文概要,查看原文内容请购买。

三坐标测量机测量形位公差不确定度的来源及评定

三坐标测量机测量形位公差不确定度的来源及评定摘要:根据形位公差理论和测量不确定度的相关规范,介绍了用三坐标测量机测量形位公差其不确定度的来源和评定方法,为类似齿轮箱这样机械产品的测量和设计提供一定的参考。

关键词:三坐标测量机;形位公差;不确定度。

1.前言在传统的几何量测量中,得到测量值的准确性高低,很大程度上取决于操作者水平的高低(如经验、操作方法、时间紧迫性等),不可控因素太多。

但随着科学技术发展,对测量技术和测量准确度要求却越来越高,三坐标测量机正是在这样的时代要求背景下出现的,它的出现很大程度上与数控机床的测量需求和计算机技术的迅猛发展有关。

三坐标测量机的发展也非常迅速,从过去的人工操作到现在基本上实现了计算机控制下整个测量过程的自动完成;同时它不仅可以完成各种比较复杂的测量,而且现在还可以实现对数控机床加工的控制。

因此,可以毫不夸张的说,三坐标测量机已经成为现代工业生产和检测中的重要测量设备,广泛地用于机械制造行业等。

三坐标测量机用于零部件的尺寸误差和形位误差的测量,特别是对于形位误差的测量更能显示其高准确度、高效率、测量范围大的优点。

但是在实际测量过程中也经常会出现一些问题,有时可能直接影响到检测结果的准确可靠。

形位公差,国家标准一共规定了包括直线度、平面度、圆度等在内的总计14个项目,由于形位公差项目较多且相互间还存在着一定的包含关系,因此形位公差一直是机械设计、制造与检测中的难点之一。

任何测量都不可避免的具有不确定度,三坐标测量机测量形位公差也不例外。

由于形位公差测量的复杂性,以及三坐标测量机的较高准确性;如何评定三坐标测量机测量形位公差的不确定度,也是摆在我们面前的一道难题。

本文在三坐标测量机测量形位公差不确定度的来源和评定方法等方面进行了较为全面的分析,并提供了一个具体案例供大家参考。

2.三坐标测量机测量形位公差不确定度的来源找出所有影响测量不确定度的因素,即所有的测量不确定度来源是评定测量不确定度的关键一步。

三坐标测量机不确定度

三坐标测量机示值校准结果不确定度的评定1. 测量方法(依据JJF1064-2004《坐标测量机校准规范》)尺寸测量校准方法的原理,是通过比较5个不同长度的尺寸实物标准器的校准值和指示值,评价测量尺寸的坐标测量机是否符合规定的最大允许示值误差MPE E 。

5个尺寸实物标准器放在测量空间的7个不同的方向或位置,各测量3次,共进行105次测量。

大值与最小值的。

2. 数学模型对标准器进行测量,得到的测量长度值为E L L L t L L L S S S +∆-∆-∆-∆+=321α其中S L 标准器的校准长度,1L ∆为标准器形状误差等因素引起的误差,2L ∆为长度稳定性引起的误差,3L ∆为测量重复性引起的误差,S α为标准器的热膨胀系数,t ∆为标准器温度对20℃的偏差,E 为坐标测量机的示值L 的误差。

3. 灵敏度系数11/1≈∆+=∂∂=t L L c S S α t L L L c S S ∆=∂∂=/2S S L t L c α=∆∂∂=)(/3 1)(/14-=∆∂∂=L L c1)(/25-=∆∂∂=L L c 1)(/36-=∆∂∂=L L c1/7=∂∂=E L c4. 标准不确定度1u 为标准器校准值S L 的标准不确定度,2u 为标准器热膨胀系数s α的标准不确定度,根据标准器的校准证书确定标准不确定度值。

3u 为标准器温度测量的标准不确定度,由于标准器的温度测量是坐标测量机上的功能,测量误差是坐标测量机示值误差的一部分,与校准方法无关,不予单独考虑。

4u 为标准器的长度变动量引入的标准不确定度。

5u 为标准器的长度稳定度引入的标准不确定度。

6u 为测量重复性引入的标准不确定度。

7u 为坐标测量机示值误差的标准不确定度,也是坐标测量机的测量示值误差的组成部分,与校准方法无关,不予单独考虑。

5. 合成标准不确定度[]2/12625242221)(u u u tu L u u S c +++∆+=。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abstract:Several kinds of evaluation methods for the uncertainty in coordinate measurement are intro- duced and it points out that most of these methods are failed to the uncertainty evaluation for special objectives because of lack of theory support or practicability.Therefore,this paper investigates the uncertainty evaluation of gear measurement with Coordinate Measurement Machines (CMMs)by the Monte Carlo method.Firstly,a measuring model is established based on the files for the calibration and compensation of the specific CMM,then the mode is used to obtain measuring results with a large number of sample points.Using these simulated results,the uncertainties can be evaluated more con- veniently.Finally,the Monte Carlo method is successfully used in evaluating measurement uncertainty of gear profiles and obtained stable results show that the maximal difference among the results is less than 0.03μm when the typical uncertainty is 0.96μm.The paper suggests that Monte Carlo method can support specific uncertainty measurement and can change the situation that common evaluation method can not be suitable for the commercial CMMs. Key words:Coordinate Measurement Machine(CMM);gear profile;Monte Carlo method;uncertainty evaluation

收 稿 日 期 :2011-12-06;修 订 日 期 :2012-01-08. 基 金 项 目 :国 家 科 技 重 大 专 项 (高 档 数 控 机 床 与 基 础 制 造 装 备 )资 助 项 目 (No.2010ZX04014-091)

计量校准:www.cqstyq.com

计量校准:www.cqstyq.com

可以看出,蒙 特 卡 洛 法 依 赖 的 是 测 量 系 统 的 误差模型和误差 源 的 分 布 规 律,不 需 复 杂 的 解 析 计算。在系 统 模 型 和 误 差 传 递 关 系 复 杂 的 情 况 下,使用蒙特卡洛 法 仍 然 能 得 到 较 理 想 的 测 量 不 确定度评价。

交线。

烄x=rb[cos(ξ+Λ+θ)+ξsin(ξ+Λ+θ)] y=rb[sin(ξ+Λ+θ)-cos(ξ+Λ+θ)]

用蒙特卡洛方法评定 CMM 的测量不确定度 时的主要实施过程如图1所示。

图 1 蒙 特 卡 洛 仿 真 方 法 的 实 施 Fig.1 Process of Monte Carlo simulation

首 先 ,对 系 统 的 所 有 输 入 误 差 源 ,按 照 其 概 律 分布及其所在的采样点信息进行大量随机抽样。 假设系统输 入 误 差 源 数 量 为 n,每 个 误 差 源 按 其

计量校准:www.cqstyq.com

文 章 编 号 1004-924X(2012)04-0766-06

三坐标机测量齿轮齿廓的不确定度评价

石照耀,张 宇* ,张 白

(北京工业大学 机械与应用电子技术学院,北京100124)

摘要:介绍了坐标测量中几种常用的不确定度评价方法。指出 传 统 的 三 坐 标 测 量 机 的 测 量 不 确 定 度 评 价 方 法 大 都 不 适 用于评价坐标测量中面向对象的测量不确定度,并对使用蒙特卡洛方法评价测量不确定度进行了研究。 首 先,根 据 三 坐 标测量机详细标定文件及补偿策略说明建立测量模型。然后,将测量中的采样点通过测量模型生成大量 测 量 结 果,并 以 此评价测量不确定度。在齿廓评价实验中,评定齿廓误差的测量不确定度为0.96μm 时,多次评价结果之间的最大差值 不超过0.03μm,具有可靠的理论依据和较稳定的评定结果。文章指出,目前商用三坐标测量 机 大 都 不 能 为 特 定 的 测 量 对 象 提 供 测 量 不 确 定 度 报 告 ,使 用 蒙 特 卡 洛 方 法 有 希 望 改 变 此 现 状 。 关 键 词 :坐 标 测 量 机 ;齿 轮 齿 廓 ;蒙 特 卡 洛 方 法 ;不 确 定 度 中 图 分 类 号 :TH721;TG86 文 献 标 识 码 :A doi:10.3788/OPE.20122004.0766

解析法要求求解出原始误差源传播到最终 测量结果的灵敏 系 数,将 各 误 差 源 对 测 量 不 确 定 的影响合成。这就要求测量模型具有较好的线性 以及可 解 析 性。CMM 的 测 量 不 确 定 度 来 源 多, 传 播 关 系 复 杂 ,使 得 解 析 法 很 难 有 效 的 实 施 。

统计方法虽然能提供比较可靠的评价结果, 但需要对被测量 进 行 大 量 的 反 复 测 量,用 大 量 测 量数据的离散程度来反映测量不确定度。这种方 法 需 要 耗 费 大 量 的 时 间 ,对 于 工 业 生 产 并 不 实 用 。

2 不确定度评定中的蒙特卡洛方法

蒙特卡洛方 法 是 一 种 针 对 待 求 问 题,根 据 对 象本身的统计规律或人为构造其合适的依赖随机 变量的概率模型,使 某 些 随 机 变 量 的 统 计 量 为 待 求问题的解,进行 大 统 计 量 (N → ∞ )的 计 算 机 随 机模拟方法 。 [8] 应用在虚拟仿真测量时,首 先,要 构造测量中各误 差 源 的 概 率 模 型,并 使 测 量 结 果 成 为 待 求 的 解 ,然 后 ,通 过 多 次 仿 真 测 量 得 到 大 量 的 测 量 结 果 ,根 据 这 些 结 果 评 价 测 量 不 确 定 度 。

Uncertainty evaluation of CMM measurement for gear profile

SHI Zhao-yao,ZHANG Yu* ,ZHANG Bai

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing100124,China)

专家判断 法 要 求 操 作 人 员 非 常 熟 悉 CMM, 并对所需评价的 CMM 测量方法和对象有着丰富 的经验。缺乏数 学 模 型 和 足 够 的 测 量 数 据 时,可 使用该 方 法。 该 方 法 过 分 依 赖 于 评 价 人 员 的 经 验 ,难 以 推 广 使 用 ,更 无 法 标 准 化 。

立虚拟 激 光 跟 踪 仪 模 型,取 得 了 很 好 的 效 果 。 [6] 日本东京大学用仿真方法评定了齿轮测量中心的 测量不确定度 。 [7]

在测量不确定 的 评 定 中,计 算 机 仿 真 方 法 的 应 用 越 来 越 广 泛 ,也 更 加 规 范 化 ,逐 渐 成 为 一 些 复 杂测量仪器测量不确定度评价方法的发展趋势。 本文用蒙特卡洛 方 法 评 价 测 量 不 确 定 度,研 究 了 该方法的实施与 评 价 时 的 一 些 关 键 问 题,实 现 了 对 CMM 测量齿轮齿廓偏差的不确定度评价。

计算机仿真法的主要思想是根据特定坐标测 量机中各误差源 向 最 终 被 测 量 的 传 播 关 系,建 立 测量系统模型;然 后 用 数 学 的 方 法 重 现 测 量 过 程 中误差 的 大 小 和 分 布 特 征。 将 各 误 差 源 输 入 模 型 ,可 得 到 测 量 结 果 并 计 算 出 不 确 定 度 。

烅z=

-rb·θ tanβ

. (1)

烆A·x+B·y+C·z=a

如上式所示,前3个式子组成了斜齿轮单侧渐

开线螺旋 面 的 方 程,第 4 个 式 子 是 测 量 平 面 的 方

程。方程组确定的是测量平面倾斜时的采样路径。

3 获取齿轮测量采样点

4 CMM 的仿真模型

仿真测量时,由 于 不 同 位 置 引 入 的 误 差 大 小 不同,需要已知被测点在 CMM 坐标系中的位置。 当实际测量采样 点 可 用 时,可 用 实 际 测 量 点 作 为 仿 真 的 采 样 点 ;当 缺 乏 实 际 测 量 数 据 时 ,可 以 使 用 理论坐标点。这里给出了利用几何模型计算采样 点的方法。

计量校准:www.cqstyq.com

计量校准:www.cqstyq.com

概率个输出测 量 结 果yi~ym 。 仿 真 测 量 结 果 的 分 布较真实地反映 了 实 际 测 量 结 果 的 分 布 规 律,对 此统计分析,即可评价出测量不确定度 。 [9]