数控加工中心自动换刀系统

加工中心自动换刀功能及编程

加工中心自动换刀功能及编程加工中心自动换刀功能是通过机械手(自动换刀机构)和数控系统的有关控制指令来完成的。

换刀过程:装刀,选刀,换刀1.换刀过程(1)装刀:刀具装入刀库任选刀座装刀方式。

刀具安置在任意的刀座内,需将该刀具所在刀座号记下来。

固定刀座装刀方式。

刀具安置在设定的刀座内。

(2)选刀从刀库中选出指定刀具的操作。

1)顺序选刀:选刀方式要求按工艺过程的顺序(即刀具使用顺序)将刀具安置在刀座中,使用时按刀具的安置顺序逐一取用,用后放回原刀座中。

2)随意选刀:①刀座编码选刀:对刀库各刀座编码,把与刀座编码对应的刀具一一放入指定的刀座中,编程时用地址T 指出刀具所在刀座编码。

②计算机记忆选刀刀具号和存刀位置或刀座号对应地记忆在计算机的存储器或可编程控制器的存储器内,刀具存放地址改变,计算机记忆也随之改变。

在刀库装有位置检测装置,刀具可以任意取出,任意送回。

(3)换刀1)主轴上的刀具和刀库中的待换刀具都是任选刀座。

刀库一选刀一到换刀位一机械手取出刀具一装入主轴,同时将主轴取下的刀具装入待换刀具的刀座。

2)主轴上的刀具放在固定的刀座中,待换刀具是任选刀座或固定刀座。

选刀过程同上,换刀时从主轴取下刀具送回刀库时,刀库应事先转动到接收主轴刀具的位置。

3)主轴上的刀具是任选刀座,待换刀具是固定刀座。

选刀同上,从主轴取下的刀具送到最近的一个空刀位。

2.自动换刀程序的编制(1)换刀动作(指令):选刀(T XX);换刀(M06(2)选刀和换刀通常分开进行。

(3)为提高机床利用率,选刀动作与机床加工动作重合。

(4)换刀指令M06必须在用新刀具进行切削加工的程序段之前,而下一个选刀指令T常紧跟在这次换刀指令之后。

(5)换刀点:多数加工中心规定在机床Z轴零点(Z0),要求在换刀前用准备功能指令(G28使主轴自动返回Z0点。

(6)换刀过程:接到T XX指令后立即自动选刀,并使选中的刀具处于换刀位置,接到M06指令后机械手动作,一方面将主轴上的刀具取下送回刀库,另一方面又将换刀位置的刀具取出装到主轴上,实现换刀。

ATC自动换刀点的设置

ATC自动换刀点的设置2012年2月8日自动换刀系统简称ATC(Automatic tool change),是加工中心的重要部件,刀具的交换通过机械手、刀库及机床主轴的协调动作共同完成。

加工中心在使用时,由于更换Z轴伺服电机,反馈电缆,以及电池电压过低,会导致参考点丢失,从而使ATC换刀点位置发生变化,在自动换刀时会造成事故,这时就需要重新设置换刀点。

以FANUC 0i数控系统为例,详述操作步骤如下:1.正向移动Z轴,使主轴端面高于换刀臂(机械手)平面一定距离;2.执行M19主轴定位;3.使用无拉丁的刀柄安装于换刀臂上;4.手动旋转换刀机构电动机,使换刀臂转到正确换刀角度,即,主轴装刀拔刀位置;5.使用手摇脉冲发生器,向下负向移动Z轴,至刀柄完全插入主轴孔内。

注意:在主轴没有完全插入刀柄时,观察主轴定位块是否与刀柄定位缺口对齐,如果定位角度有偏移,需要调整参数#4077主轴定向停止点。

在MDI方式执行一次M19,打开诊断参数,找到#445主轴的位置数据,手动使主轴定位块与刀柄定位缺口对齐,当主轴定位对齐后,把当前数据值写入参数#4077即可。

6.按 显示位置显示画面,按软键【相对】→【起源】→【所有轴】,相对坐标当前位置即被复位为0;7.在MDI方式,按 功能键,显示设定画面,把第一行写参数设置为1,如图;8.按 显示系统功能键,按软件【参数】,找到参数1241第二参考点在机械坐标系中的坐标值,比如该值为-50.00。

如该值为0,直接进入第10项。

9.用手摇脉冲发生器向上正向移动Z轴,位置显示画面的坐标值显示为50.00停止;10.按 显示系统功能键,按软件【参数】,找到参数1815,把第#4设定为1,如下:#7 #6 #5 #4 #3 #2 #1 #0 1815 0 0 1 1 0 0 0 0 11.关机,重新启动系统,参考点设定完成后,换刀点也就正确了。

12.在MDI方式,按 功能键,显示设定画面,把第一行写参数设置为0,关闭写参数。

加工中心如何实现自动换刀(精)

要实现自动换刀功能主要就是做长度补偿值,因为半径补偿值在软件编程时已经自动加入了。

本文以云南机床厂的加工中心为例,系统为西门子802C。

一、装刀例如要装入T01、T02两把刀 1. 刀库先回零:按下回零键,再按启动按钮即可,此步骤也可不执行。

手动输入: T01 TL(有的机床不需换行也能执行) TL 为此机床自带的换刀宏程序,,不同的机床此宏程序可能名称不同,用法也不同。

在主轴上装入要使用的一号刀,此时即为T01。

2.以T01来做基准刀具,直接对刀到工件坐标系(以G54为例)Z=0,输入到G54的Z值中,此刀的长度补偿值要为0。

3.手动输入“T02 回车TL”,此时T01入库,主轴上装入二号刀,即为T02;对刀到Z=0,注意偏移值(即对刀时不能到达工件坐标系G54的Z向零点而做的偏移,如有对刀仪或偏置块时)。

4.在参数设置中找到2号刀,选择对刀(默认是

D1,在偏移处输入偏移值(为正值),零点G处输入54,按计算即可算出T02的长度补偿值D1了。

二、程序刀具号后面应加入零点偏移,如G54, UG软件中,设置刀具参数时补偿寄存器一项填入数字1就输出D1,输入2就输出D2;

刀补D0必须取消,因为要使用刀补,默认D1不必显示,若刀补为D2时,必须应在程序中加入D2。

格式大致如下: %_N_101_MPF TO1 TL G40 G17 G71 G90

G54 ...... TO2 TL G40 G17 G71 G90 G54 ...... TO3 TL G40 G17 G71 G90 G54 ...... M9 M30 %。

数控铣床自动换刀化改造(刀库式加工中心)

第一章绪论1.1 数控设备的发展历史>第一代数控系统:1952年至1959年,采川电子管元件。

>第二代数控系统:1959年开始,采刖晶体管元件。

>第三代数控系统:1965年开始,采川集成电路。

>第四代数控系统:1970年开始,采刖人规模集成电路及小型通用计算机。

>第五代数控系统:1974年开始,采用微处理机和微型计算机。

1.2 自动换刀系统的意义从换刀系统发展的历史米看,1956年日本富士通研究成功数控转塔式冲床,美国IBM公司同期也研制成功了“APT”(刀具程序控制装置)。

1958年美国K&T公司研制出带ATC(自动刀具交换装置)的加工中心。

1967年出现了FMS(柔性制造系统)。

1978年以后,加工中心迅速发展,带有ATC装置,可实现多种工序加工的机床,步入了机床发展的黄金时代。

1.1.1 加工中心加工中心机床的出现,加之CAD技术、信息技术、网络控制技术以及系统工程学的发展,为单机数控自动化向计算机控制的多机制造系统自动化方向发展,创造了必要的条件.计算机群控系统即直接数控(Direct NC-DNC)系统,就是这一发展趋向的具体体观。

DNC系统使用一台较大的计算机,控制与管理多台数控机床和数控加工中心,能进行多品种、多工序的加工。

加工中心机床配备有装载多把刀具的刀具库,有自动更换刀具的功能,一次装夹中可以完成钻、镗、铣、铰等工序,特别适用于箱体类零件的多面、多工序加工。

它能完成车削加工的同时,兼有铣、镗、钻孔、攻丝等功能。

1.1.2 柔性制造单元柔性制造单元(FMC)是由中心控制计算机、加工中心与自动交换工件(AWC,APC)装置所组成。

工件一次装夹后可在柔性制造单元中的加工中心上加工,使得加工的柔性(可编程性)、加工精度和生产效率更高。

在柔性制造单元中,中心控制计算机负责作业调度、自动检测与工况自动监控等功能。

工件装在自动交换工件装置(工作台)上在中心控制计算机控制下传送到加工中心上加工;加工中心接收中心控制计算机传送来的数控程序进行加工,并将工况数据送中心控制计算机处理,如工件尺寸自动检测和补偿,刀具损坏和寿命躲控等。

数控加工系统的自动换刀装置

第二节数控加工系统的自动换刀装置为了进一步提高数控机床的加工效率,数控机床向着工件在一台机床上经一次装夹可完成多道工序或全部工序加工的方向发展,从而出现了各种类型的加工中心机床和车削中心机床。

这类机床为了完成不同工序的加工工艺,需使用多种刀具,因此必须有自动换刀装置。

自动换刀装置应满足换刀时间短、刀具重复定位精度高、刀具储存量足够、结构紧凑及安全可靠等要求。

各类数控机床的自动换刀装置的结构取决于机床的类型、工艺范围、使用刀种类和数目。

目前数控机床使用的自动换刀装置主要有转塔式自动换刀和刀库式自动换刀二种。

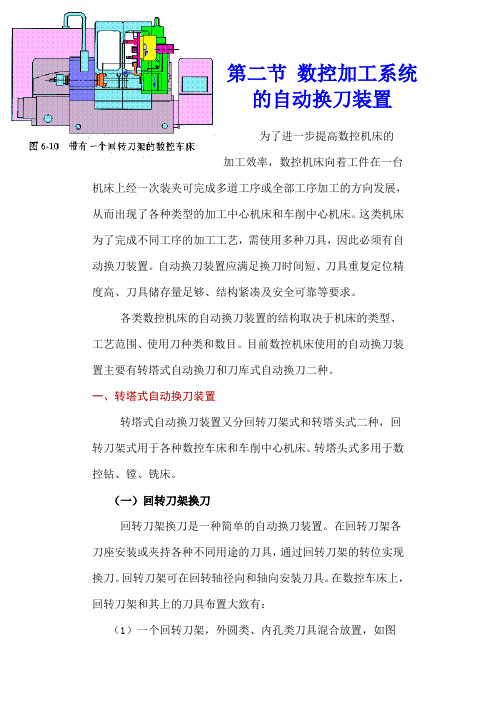

一、转塔式自动换刀装置转塔式自动换刀装置又分回转刀架式和转塔头式二种,回转刀架式用于各种数控车床和车削中心机床。

转塔头式多用于数控钻、镗、铣床。

(一)回转刀架换刀回转刀架换刀是一种简单的自动换刀装置。

在回转刀架各刀座安装或夹持各种不同用途的刀具,通过回转刀架的转位实现换刀。

回转刀架可在回转轴径向和轴向安装刀具。

在数控车床上,回转刀架和其上的刀具布置大致有:(1)一个回转刀架,外圆类、内孔类刀具混合放置,如图6-10所示。

(2)两个回转刀架,分别布置外圆和内孔类刀具。

如图6-11所示,上刀架的回转轴与主轴平行,用于装外圆类刀具;下刀架的回转轴与主轴垂直,用于装内孔类刀具。

图6-11 带有两个回转刀架的数图6-12 双排回转刀架外形图控车床(3)一个回转刀架,外圆类、内孔类刀具分别布置在刀架的一侧面,如图6-12所示。

回转刀架的回转轴与主轴倾斜,每个刀位上可装两把刀具,用于加工外圆和内孔。

回转刀架的工位数最多可达20余个,但最常用的是8、10、12和16工位4种。

工位数越多,刀间夹角越小,非加工位置刀具与工件相碰而产生的干涉可能性越大;在刀架布刀时要给予考虑,避免发生干涉现象。

回转刀架在结构上必须具有良好的强度和刚度,以承受粗加工时切削抗力和减小刀架在切削力作用下的位移变形,提高加工精度。

回转刀架还要选择可靠的定位方案和定位结构,以保证回转刀架在每次转位之后具有高的重复定位精度。

自动换刀系统在数控加工中心中的应用及故障实例

器也转动, 将角位移变成 电脉冲。刀具编码器旋转

一

周所产生的脉冲数 与刀库 中的刀具数成整倍数关

系, C N 将接收到的脉冲数与预置刀具位置地址内值 相比较 , 从而确定所选刀具 。如果将初始位置值预 先贮存到 N , C 那么系统就会将上次断电前的刀具位 置令为当前值, 选刀时将编码 器发出的脉冲数与当 前值累加后 比较 , 同样可以找到所需 刀号 。这种软 件方式的加工中心开机后不需 回刀库原点 , 也有的 没有设置刀库参考点在 N C内, 开机后则需 回刀库

的机 械原 点来建 立 刀库参 考点 。

13 机 械手 的配 合 .

抓住, 所以刀库 的定位也是必要的功能 。电气驱动 时可在 电机 上安 装 位 置 编码 器 进 行定 位 , 也可 以在

抓刀位置 安装 接 近开关来 检测 定位 。液动结 构 的刀 库往往 采用机 电结 合式 的销定 位方 式 。半 闭环伺 服

Ap l ain a d F ut a l f tmai I pi to n a l mpeo o t c Ex Au c’

E c n e S se n CNC M ah nn e te xha g y t i m c i ig C nr

DA o g o g IY n h n

一

选刀装置是能将 给定 的刀具从刀库 中选择 出

来 。其 方式 有多 种 , 活性最 大 的是任意 选择 方式 , 灵

】 一 5

维普资讯

机床电器 20 o 1 02N . 种加工中心的刀库位置与到主轴头的距 离不 同, 所 以机 械手 的结构 及运 动过程 也不 完全相 同 使 用较

数控加工中心自动换刀系统的研究

数控加工中心自动换刀系统的研究郑新武;章明众;李春木;李寅;陈永明【摘要】自动换刀系统( ATC)包括刀库机构、换刀机构以及控制系统3个部分,是加工中心的重要组件之一.为了解决数控加工中心自动换刀速度慢、稳定性低及控制系统编程复杂等问题,将一种软件式内置PLC技术应用于自动换刀系统中.在分析自动换刀系统的基本结构、工作原理以及研究圆盘刀臂式自动换刀系统的控制流程的基础上,结合ServoWorksCNC技术,开发了适用于各种自动换刀机构的PLC程序以及宏程序.最后,将所开发的控制系统应用于YY-1060立式加工中心,其在4s~6s内可完成整个换刀过程.研究结果表明,换刀过程快捷、准确、可靠,完全能够满足使用的要求.%The automatic tool changer(ATC),which includes a magazine,a tool changer and a control system,is one of the key components of the machining center (MC). General issues of theATC,however,are its slowness and low stability during tool changes and the complexity of control system programming. To solve those problems,one type of software and its internal PLC technology were investigated. Based on an analysis of the fundamental structure and operating principle of the ATC system and a research of the control procedure of the "disc with arm"-type ATC, the PLC program and macro programs combined with Servo Works CNC technology were developed. Finally, it was shown that the newly designed control system can complete the whole process of changing tools in 4 to 6 seconds on the YY-1060 vertical MC. The results indicate that the process is rapid, accurate and reliable enough to completely meet the practical requirements.【期刊名称】《机电工程》【年(卷),期】2011(028)012【总页数】4页(P1457-1460)【关键词】加工中心;自动换刀;可编程逻辑控制器【作者】郑新武;章明众;李春木;李寅;陈永明【作者单位】厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005;厦门大学机电工程系,福建厦门361005【正文语种】中文【中图分类】TG71;TH39;TD2730 引言利用刀库(MAG)实现自动换刀是目前加工中心大量使用的换刀方式,独立的刀库大大增加了刀具的存储数量,有利于扩大机床的功能,并能较好地隔离各种影响加工精度因素的干扰[1]。

加工中心的自动换刀系统

加工中心自动换刀装置

一、加工中心自动换刀装置的类型 1.转塔式 更换主轴换刀装置 (1)脱开主轴传动 (2)转塔头抬起 (3)转塔头转位 (4)转塔头定位 (5)主轴传动重新接通

加工中心自动换刀装置

加工中心自动换刀装置

加工中心自动换刀装置

一、加工中心自动换刀装置的类型 2.成套更换式 (1)更换转塔 (2)更换主轴箱 (3)更换刀库

六、几种典型换刀过程 1、无机械手换刀

加工中心自动换刀装置

加工中心自动换刀装置

六、几种典型换刀过程 2、机械手换刀

加工中心自动换刀装置

六、几种典型换刀过程 3、带刀套机械手换刀

加工中心自动换刀装置

加工中心自动换刀装置

二、加工中心刀库形式 2.链式刀库

加工中心自动换刀装置

二、加工中心刀库形式 3.格子式刀库

加工中心自动换刀装置

二、加工中心刀库形式 3.格子式刀库

加工中心自动换刀装置

三、加工中心刀库结构

加工中心自动换刀装置

三、加工中心刀库结构

加工中心自动换刀装置

四、JCS-018A加工中心机械手结构 2、机械手抓刀部分的结构

五、其他类型机械手 2、两手互相垂直的回 转式单臂机械手

加工中心自动换刀装置

五、其他类型机械手 3、两手平行的回转式单臂机械手

加工中心自动换刀装置

五、其他类型机械手 4、双手交叉式机械手 (1)机械手移动到机床主轴处-卸装刀具 (2)机械手移动到刀库处送回卸下的刀具

加工中心自动换刀装置

加工中心自动换刀装置

加工中心自动换刀装置

四、JCS-018A加工中心 机械手结构 2、机械手抓刀部分的 结构

பைடு நூலகம் 加工中心自动换刀装置

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心自动换刀系统changer system control of machine center with carouselstorage 摘要:针对刀套编码的盘式刀库加工中心,阐述其换刀过程,提出一种结合加工程序、换刀程序和PMC 程序以及参数设置来实现自动换刀控制的思路。

同时结合实例给出换刀程序代码和关键PMC 程序。

关键词:加工中心; 自动换刀; 数控; 换刀系统。

Abstract:It analyses the ATC process of machine center with carousel storage.A control method to realize ATC using Gcodes,macor program ,PMC program and parmeter setting is proposed. Examples given in connection with tool changing code and key PMC procedures. Keywords:ATC;NC ;PLC;

设计背景:自动换刀系统是数控机床的重要组成部分。

刀具夹持元件的结构特性及它与机床主轴的联结方式,将直接影响机床的加工性能。

刀库结构形式及刀具交换装置的工作方式,则会影响机床的换刀效率。

自动换刀系统本身及相关结构的复杂程度,又会对整机的成本造价产生直接影响。

从换刀系统发展的历史来看,1956 年日本富士通研究成功数控转塔式冲床,美国IBM 公司同期也研制成功了“APT”(刀具程序控制装置)。

1958 年美国K&T 公司研制出带ATC(自动刀具交换装置)的加工中心。

1967 年出现了FMS(柔性制造系统)。

1978 年以后,加工中心迅速发展,带有ATC 装置,可实现多种工序加工的机床,步入了机床发展的黄金时代。

1983 年国际标准化组织制定了数控刀具锥柄的国际标准,自动换刀系统便形成了统一的结构模式。

目前国内外数控机床自动换刀系统中,刀具、辅具多采用锥柄结构,刀柄与机床主轴的联结、刀具的夹紧放松机构及驱动方式几乎都采用同一种结构模式。

在这种模式中,机床主轴常采用空心的带有长拉杆、碟形弹簧组的结构形式,由液压或气动装置提供动力,实现夹紧放松刀柄的动作。

利用这种机构夹持刀具进行数控加工的最大问题是,它不能同时获得高的夹持刚度和刀具振摆精度,而且主轴结构复杂,主轴轴向尺寸过大,加上它的液压驱动装置及刀具辅具锥柄的制造成本,使得自动换刀系统的造价在机床整机中占有较大的比重。

据有关资料介绍,在刀具采用锥柄夹头、侧压夹头以及弹簧夹头夹紧性能的对比实验中,采用弹簧夹头夹持刀具是唯一可同时获得高的夹持刚度和振摆精度的理想元件。

采用这种夹持元件,刀具或刀具辅具可作成圆柱柄,其制造成本低,精度易保证,这对大容量刀库降低刀具辅具的制造成本,意义更为显著。

在现代数控机床上亦有采用弹簧夹头作为刀具的夹持元件,但机床的主轴结构、驱动方式仍然采用与上述锥柄刀具完全相同的结构形式。

采用这种结构模式,在实际数控加工中,尤其是在需要超高速主轴、主轴的径向、轴向尺寸都很小、没有足够的换刀空间的微细加工场合中实现自动换刀将会是很困难的,如果实施自动换刀那将使机床成本大幅度提高。

如在CNC 控制磨削球面铣刀的数控磨削机床上,直接由高速电机驱动主轴,使用小直径盘形砂轮和指形砂轮加工球面铣刀,换刀空间很小,在这种条件下,将难以实现自动换刀。

国外最新研制的内圆磨床上采用的弹簧夹头自动换刀装置售价昂贵。

设计内容:设计内容数控加工中心由于配有刀库和自动换到系统,能实现一次庄家完成多道工序,减少专用夹具数量,缩短了生产准备时间,同时减少了多次安装多造成的定位误差,提高了加工进度,能实现高效率的加工。

所以自动换刀系统的性能的好坏直接影响到数控机床的加工效率和效果。

一、刀库选刀的控制方式自动换刀装置可以定义为:一种能数控机床单元发出的命令从到库中选择和更换刀具的装置。

加工中心自动换刀程序有两部分:刀具选择和道具更换。

目前刀具选择一般有四种控制方式:顺序选刀方式,刀具编码方式,刀套编码方式,计算机记忆随机换刀方式。

其中刀套编码方式是对刀库个个刀座预先编码,每把刀具放入刀座之后就有了相应刀具的编码,即刀具在刀库中的位置是固定的。

刀库一般采用链式或者轮式,当然,目前还有一些别的形式的刀库,例如球形刀库、盒式刀库等。

二、换刀动作过程介绍图一为盘式加工中心换刀过程图。

若现在主轴上的刀具为 1 号刀,则执行M06 TO2 的换刀过程如下:

1、如图一a 所示,首先将刀库当前位置旋转至1 号刀所在的刀座。

2、如图一b 所示,主轴下降至Z 轴换刀点,同时主轴准停。

3、如图一c 所示,刀库前进,使一好刀具进入刀库一号刀座。

4、如图一d 所示,主轴松刀,1 好刀具进入刀库原位,然后主轴上升。

5、如图一e 所示,刀库旋转,将2 号刀旋转到刀库当前位置。

6、如图一f 所示,主轴下降到2 号刀所在位置,同时主轴上刀具夹紧装置把2 号刀夹紧。

7、7、如图一g 所示,刀库退回到原位。

换到过程结束。

三、自动换刀系统的控制自动换刀系统控制的总体思路是:运行M06 加工程序代码时自动调用换刀程序,该程序实现一系列换刀动作过程控制。

换刀程序中的辅助指令功能则有PLC 程序实现。

同时要设置相应的参数使以上过程生效。

加工程序、换刀程序和PLC 之间的关系如图二所示。

下边分别说明参数、换刀程序和PLC 程序的编制。

1、参数设置涉及自动换刀系统的参数有:#1195:使用M 代码调用换刀程序;#7001=6:运行M06 代码调用换刀程序。

#3207:设置主轴准停角度;#2238:设置抓刀频率;#8206:设置换刀点坐标。

2、换刀程序的设计程序代码M06 调用O0011 换刀程序,其程序流程图如图三。

其中需要的辅助指令和准备指令有M19 主轴准停。

M77 选刀,即将刀库中主轴刀好所在刀座旋转到当前位置。

M78 刀库旋转,将编程刀号旋转到当前位置。

M80 刀库向前。

M81 刀库退回。

M82 主轴松刀。

M83 主轴紧刀。

C30.1 回到一号换刀点。

3、PMC 程序设计与刀库自动换刀有关的梯形图主要是实现换刀程序O0011 中使用的辅助指令的译码功能,如M19、M77、M80、M81、M82、M83 等。

现在以M78 刀库编程为之旋转至当前位置为例说明PMC 关键程序设计。

旋转功能指令格式介绍如旋转物体的目标位置,旋转方向和环计数器。

该命令可用来确定旋转方向和步进数命令格式如图

4、S.ROT K1:旋转指令Rn:控制缓冲区数据位置,指定R 标号:其中:设Rn 中的值为Rp ,则Rp 参数的含义如下: 结束总结该机械手卡爪夹紧机构结构简单,经优化设计,使其结构更加紧凑,可靠性更高参考文献[1]熊光华.《数控机床[M]》.

北京:机械工业出版社,2007. [2]李峻勤,费仁元.《数控机床及其使用与维修[M]》.

北京:国防工业出版社,2006. [3]张柱银,陈思义,明兴祖. 《数控原理与数控机床[M]》 .

北京:化学工业出版社,2003. [4]王爱玲,白思远.《现代数控机床[M]》.

北京:国防工业出版社,2007. [5]王可.《实用机床设计手册[M]》.

辽宁: 辽宁科学技术出版社,1999. [6]范俊广.《数控机床及其应用》。

北京:机械工业出版社,2002 [7]张宝林,《数控技术》,

北京:机械工业出版社,1997 [8]卢小平,《数控机床加工与编程》,

成都:电子科技大学出版社,2003 [9]李佳,《数控机床及应用》。

北京:清华大学出版社,2002 2009.05.23。