产品焊接试件施焊记录表

焊接指导书和焊评表格范本

焊接指导书和焊评表格范本焊接工艺评定报告焊评编号: YG·WP-GTAW-12-01 材料: TP316L Ф114*3.5工程有限公司预焊接工艺规程(pWPS)单位名称**工程有限公司预焊接工艺规程编号YG·WPS-GTAW-12-01 日期2012、09、20 所依据焊接工艺评定报告编号YG·WP-GTAW-12-01焊接方法GTAW 机械化程度(手工、机动、自动)手工焊接接头:坡口形式V型衬垫(材料及规格)其他简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)母材:类别号Fe-8 组别号Fe-8-1 与类别号Fe-8 组别号Fe-8-1 相焊或标准号ASTM A312 材料代号TP316L 与标准号ASTM A312 材料代号TP316L 相焊对接焊缝焊件母材厚度范围 1.5-7.0角焊缝焊件母材厚度范围不限管子直径、壁厚范围:对接焊缝 1.5-7.0角焊缝其他填充金属:焊材类别:FeS-8焊材标准:YB/T5092-05填充金属尺Φ2.0寸:焊材型号:GTS-316LH03Cr19Ni12Mo2Si焊材牌号(金属材料代号):填充金属类焊丝别:其他:对接焊缝焊件焊缝金属厚度范围:0-7.0角焊缝焊件焊缝金属厚度范围:不限耐时堆焊金属化学成分(%)C Si Mn P S Cr Ni Mo V Ti Nb其他:注:对每一种母材与焊接材料的组合均需分别填表。

电特性:电流种类:直流(DC)极性正接反接焊接电流范围(A)85-100 电弧电压(V)15-1焊接速度(范围)钨极类型及直径铈钨极Φ2.5 喷嘴类型(mm)2焊接电弧种类(喷射弧、短路弧等)焊丝送进速度(cm/min)(按所焊位置和厚度,分别列出电流和电压范围,记入下表)技术措施:摆动焊或不摆动焊:摆动焊摆动参数:焊前清理和层间清理:磨背面清根方法:单道焊或多道焊(每面)单道焊单丝焊或多丝焊单丝焊导电嘴至工件距离(mm)锤击:其他:焊接工艺评定报告单位名称**工程有限公司焊接工艺评定报告编号YG·WP-GTAW-12-01 预焊接工艺规程编号YG·WPS-GTAW-12-01焊接方法GTAW 机械化程度(手工、机动、自动)手工接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺的焊缝金属厚度)母材:材料标准ASTM A312材料代号焊后热处理:保温温度(℃):保温时间(h):TP316L类、组别号:Fe-8-1与类、组别号:Fe-8-1相焊厚度 3.5mm 直径其他保护气体:气体混合比流量(L/min)保护气体Ar 99.99% 6-10尾部保护气背面保护气Ar 99.99% 6-10填充金属:焊材类别FeS-8 焊材标准YB/T5092-05焊材型号GTS-316L 焊材牌号H03Cr19Ni12Mo2Si焊材规格Φ2.0焊缝金属厚度3.5mm其他电特性:电流种类直流(DC)极性正接/反接钨极尺寸焊接电流(A)85 100电弧电压(V)14.9 16.0焊接电弧种类其他:焊接位置:对接焊缝位置:水平技术措施:方向:(向上、向下)角焊缝位置:方向:(向上、向下)焊接速度(cm/min)摆动或不摆动摆动摆动参数多道焊或单道焊(每面)单道多丝焊或单丝焊单丝其他预热:预热温度(℃)道间温度(℃)其他拉伸试验试验报告编号:试样编号试样宽度mm试样厚度mm横截面积mm2最大载荷KN抗拉强度MPa断裂部位和特征HY-1-1 HY-1-2弯曲试验试验报告编号:试样编号试样类型试样厚度mm弯心直径mm弯曲角度(°)试样结果HY-2-1 面弯180 合格HY-2-2 面弯180 合格HY-2-3 背弯180 合格HY-2-4 背弯180 合格冲击试验试验报告编号:试样编号试样尺寸夏比V型缺口位置试验温度℃冲击吸收功J侧向膨胀量备注金相检验(角焊缝):根部(焊透、未焊透),焊缝(熔合、未熔合)焊缝、热影响区(有裂纹、无裂纹)。

焊接工作记录表

工程名称临沂金锣文瑞高低温车间制冷设备配件维修分项工程名称氨制冷系统安装日期2015.5.12 管线号G0105-350 焊接方法氩弧焊打底,手工电弧焊盖面设备名称压力管道环境温度25℃相对湿度40%所用焊接工艺文件焊接作业指导书、焊接工艺评定报告焊口编号焊材焊接电源焊接电流(A)电弧电压(V)焊接速度(cm/min)施焊焊工牌号规格编号种类极性G0105 -B1 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B2 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B3 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B4 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B5 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B6 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B7 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申G0105 -B8 ER50-6 Φ2.5S1401-01 直流155 22 7 张金忠E4303(J422) Φ3.2T1401-01 直流115 22 13 张同申备注:注:焊缝返修亦用此表。

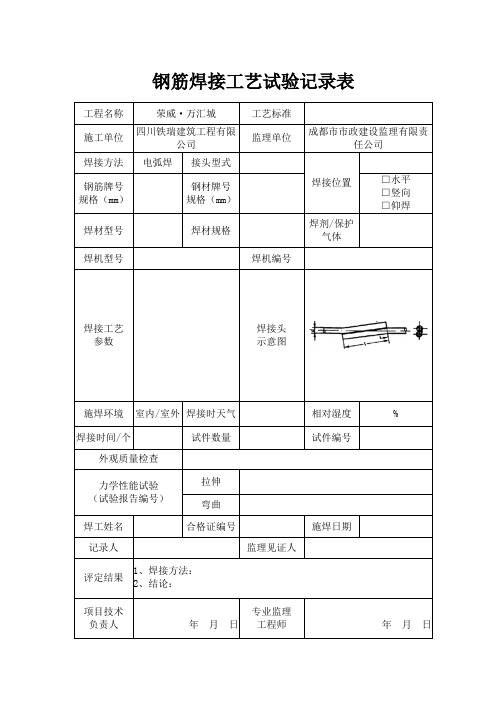

钢筋焊接工艺试验记录表

焊工姓名

合格证

编号

施焊

日期

年月日

记录

监理见证人

年月日

评定结果

1、焊接方法:

2、结论:

项目技术负责人

年月日

专业监理工程师

年月日

重庆市建设工程质量监督总站制

钢筋焊接工艺试验记录表

渝建竣

工程名称

工艺标准

施工单位

监理单位

焊接方法

接头型式

焊接位置

□水平

□竖向

□仰焊

钢筋牌号规格(mm)

钢材牌号规格(mm)

焊材型号

焊材规格

焊剂/

保护气体

焊机型号

焊机编号

焊接

工艺

参数

焊接头

示意图

施焊环境

室内/室外

焊接时天气

相对湿度

%

焊接时间/个

试件数量

试件编号

外观质量检查

力学性能试验

钢筋焊接工艺实验记录表(电弧焊单面搭接焊)

钢筋焊接工艺试验记录表

工程名称 荣威·万汇城 工艺标准

施工单位 四川铁瑞建筑工程有限

公司 监理单位

成都市市政建设监理有限责

任公司

焊接方法 电弧焊

接头型式

焊接位置

钢筋牌号 规格(mm )

钢材牌号

规格(mm )

□水平 □竖向 □仰焊 焊材型号

焊材规格 焊剂/保护气体

焊机型号

焊机编号

焊接工艺 参数

焊接头 示意图

施焊环境 室内/室外 焊接时天气 相对湿度 % 焊接时间/个

试件数量

试件编号

外观质量检查

力学性能试验 (试验报告编号) 拉伸 弯曲 焊工姓名

合格证编号 施焊日期

记录人

监理见证人

评定结果 1、焊接方法: 2、结论:

项目技术 负责人

年 月 日 专业监理

工程师

年 月 日。

产品焊接试件及母材试件

一、产品焊接试件

1)按照GB150制造的压力容器,如果没有A类焊接接头或 为锻焊压力容器的如设计图样上没有规定制备鉴证环的可 不制备。 2)鉴证环:设备没有A类焊接接头、锻焊压力容器,或者 B类焊接接头的焊接工艺与A类焊接接头的焊接工艺不同, 且B类焊接接头要求较高,制造单位对B类焊接接头的焊接 缺乏足够经验时,设计院会提出制备B类焊接接头鉴证环. 1.4.按设计要求或工程标准要求制备接管与壳体产品焊 接试件(一般由设计院提出)。

一、产品焊接试件

3.产品焊接试件的制备要求 3.1.纵向焊接接头产品焊接试件制备要求 1)产品焊接试件应当在筒体纵向焊缝的延长部位与筒体 同 时施焊(球形压力容器和锻焊压力容器除外). 2)试件的原材料必须是合格,并且与压力容器用材具有 相同标准、相同牌号、相同厚度和相同热处理状态。 3)试件应当由施焊该压力容器的焊工采用与施焊压力容 器 相同的条件、相同的焊接工艺进行施焊。 4)应选择使产品焊接接头试件力学性能较低的实际焊接工艺 (含焊后热处理)制备产品焊接试件。——这样更具有真 实性和代表性。 5)设备需进行热处理的,试件一般应当随压力容器一起热处 理,否则应当采取措施保证试件按照与压力容器相同的工 艺进行热处理。

一、产品焊接试件

4.3特殊检验要求 1)H2S应力腐蚀环境的焊接接头(包括焊缝、热影响区及母 材)应进行硬度检测。试件上的硬度检测应在横截面上测 定,一般距表面1.5mm处。 2)晶腐试验:《固容规》——包括焊接接头和母材晶腐试验 3)2.25Cr-1Mo、2.25Cr-1Mo-V、2.25Cr-1Mo-0.5V、3Cr1Mo等抗氢钢材料,还应增加阶梯冷却试验(即步冷试验) 要求,(模拟最大热处理部分和阶梯冷却试验用试件单独 进行热处理) 4)金相组织检测应在产品试板上切取试件。

焊接工艺记录表

XXX公司OOO项目部

记录人:

施焊时间

试件编号 焊丝型号 电流A

焊速 mm/min

搭接率

送丝速度 环境温度

m/min

℃

试件焊前温 度℃

试件焊后温 度℃

堆焊层宽度 mm

堆焊二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍

第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍

第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍

第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍 第一遍 第二遍

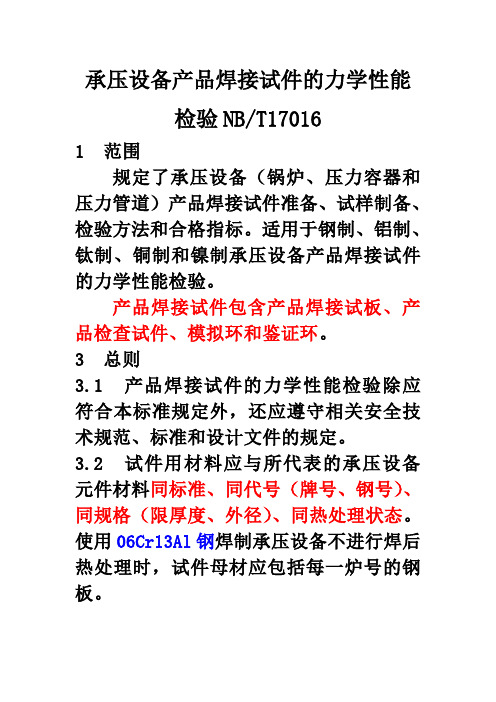

承压设备产品焊接试件的力学性能检验NB

承压设备产品焊接试件的力学性能检验NB/T170161 范围规定了承压设备(锅炉、压力容器和压力管道)产品焊接试件准备、试样制备、检验方法和合格指标。

适用于钢制、铝制、钛制、铜制和镍制承压设备产品焊接试件的力学性能检验。

产品焊接试件包含产品焊接试板、产品检查试件、模拟环和鉴证环。

3 总则3.1 产品焊接试件的力学性能检验除应符合本标准规定外,还应遵守相关安全技术规范、标准和设计文件的规定。

3.2 试件用材料应与所代表的承压设备元件材料同标准、同代号(牌号、钢号)、同规格(限厚度、外径)、同热处理状态。

使用06Cr13Al钢焊制承压设备不进行焊后热处理时,试件母材应包括每一炉号的钢板。

3.3 承压设备产品焊接试件分为板状试件和管状试件。

管状指管道和环。

3.4 产品焊接试件的设置a)筒节纵向接头的板状试件应置于其焊缝延长部位,与所代表的筒节同时施焊。

b)环向接头所用管状试件或板状试件,应在所代表的承压设备元件焊接过程中施焊。

3.5 试件焊接工艺:3.5.1 当受检焊接接头经历不同的焊接工艺时,试件经历的焊接工艺过程与条件应与所代表的焊接接头相同,应选择使其力学性能较低的实际焊接工艺(含焊后热处理)制备试件。

3.5.2焊接试件的焊工应是参加该承压设备元件焊接的焊工。

3.5.3 试件按编制的专用焊接工艺文件制备。

焊接工艺文件中应明确试件代号、工作令号或承压设备编号、材料代号。

3.5.4 试件应有施焊记录。

3.6 试件焊缝允许焊接返修,返修工艺应与所代表的承压设备元件焊缝的返修工艺相同。

3.7 试件经外观检验和无损检测后,在无缺欠部位制取试样。

3.8 试样去除焊缝余高前允许对试样进行冷校平。

3.9 当试件采用两种或两种以上焊接方法,或重要因素、补加因素不同的焊接工艺时,所有焊接方法或焊接工艺所施焊的焊缝金属及热影响区都应受到力学性能检验。

3.10 试件应做下列识别标记:a)试件代号;b)材料标记号;c)焊工代号。

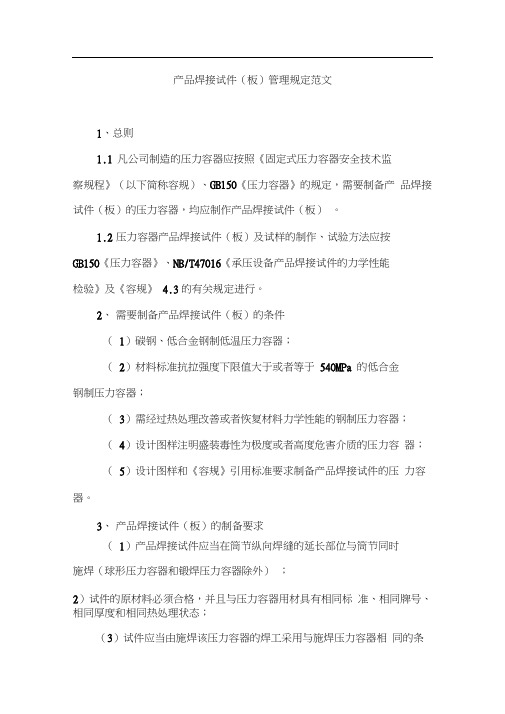

产品焊接试件(板)管理规定范文

产品焊接试件(板)管理规定范文1、总则1.1凡公司制造的压力容器应按照《固定式压力容器安全技术监察规程》(以下简称容规)、GB150《压力容器》的规定,需要制备产品焊接试件(板)的压力容器,均应制作产品焊接试件(板)。

1.2压力容器产品焊接试件(板)及试样的制作、试验方法应按GB150《压力容器》、NB/T47016《承压设备产品焊接试件的力学性能检验》及《容规》4.3的有关规定进行。

2、需要制备产品焊接试件(板)的条件(1)碳钢、低合金钢制低温压力容器;(2)材料标准抗拉强度下限值大于或者等于540MPa 的低合金钢制压力容器;(3)需经过热处理改善或者恢复材料力学性能的钢制压力容器;(4)设计图样注明盛装毒性为极度或者高度危害介质的压力容器;(5)设计图样和《容规》引用标准要求制备产品焊接试件的压力容器。

3、产品焊接试件(板)的制备要求(1)产品焊接试件应当在筒节纵向焊缝的延长部位与筒节同时施焊(球形压力容器和锻焊压力容器除外);2)试件的原材料必须合格,并且与压力容器用材具有相同标准、相同牌号、相同厚度和相同热处理状态;(3)试件应当由施焊该压力容器的焊工采用与施焊压力容器相同的条件与焊接工艺施焊,有热处理要求的压力容器,试板一般应当随压力容器一起热处理,否则应当采取措施保证试件按照与压力容器相同的工艺进行热处理;(4)每台压力容器需制备产品焊接试件的数量,由制造单位根据压力容器的材料、厚度、结构与焊接工艺,按照设计图样和《容规》及GB150 要求确定。

4、需要制备母材热处理试件(板)的条件(1)当要求材料的使用热处理状态与供货热处理状态一致时,在制造过程中若破坏了供货热处理状态,需要重新进行热处理的;(2)在制造过程中,需要经过热处理改善材料力学性能的。

制备上述母材热处理试件时,若同时要求制备产品焊接试件,允许将两种试件合并制备。

5、焊接试件与母材热处理试件的力学性能检验要求压力容器产品焊接试件与母材热处理试件的试样,按照以下要求进行力学性能检验:(1)试样的种类、数量、截取与制备应按照NB/T47016、GB150 的规定并符合产品设计文件的规定;(2)力学性能检验的试验方法、试验温度、合格指标及其复验要求按照NB/T47016 GB150的要求并符合产品设计文件的规定要求;(3)当试件被判为不合格时,按照NB/T47016 GB150和相关标准的规定要求处理6、耐腐蚀性能试件和试样的制备要求(1)要求做耐腐蚀性能检验的压力容器或者受压元件,应当制作耐腐蚀性能试件,其试样的截取与试样的数量、型式、尺寸、加工和检验方法以及检验结果的评定,应当符合设计图样和相应试验标准的规定;(2)要求做晶间腐蚀敏感性检验的不锈钢与镍合金制压力容器,其试件及试样应当符合GB/T21433《不锈钢压力容器晶间腐蚀敏感性检验》或者JB/T4756的规定,并且同时满足设计图样的规定。