炭黑主要化性指标对橡胶混炼胶料性能影响分析

白炭黑各指标在应用中的作用

白炭黑

一、简介

,因其为白色,且主要物性及用途与炭黑相似而得名。

白炭黑的主要成份是SiO

2

白炭黑按生产方法的不同可分为沉淀白炭黑(沉淀水合二氧化硅)和气相法白炭黑(气相二氧化硅),两种产品的生产方法不同,性质及用途也有很大区别,以下介绍的产品是用硫酸沉淀法生产的,也即沉淀法白炭黑,以下所涉及的白炭黑均为沉淀法白炭黑。

白炭黑各指标在应用中的作用

1、比表面积

白炭黑补强作用的大小,主要取决于它的比表面一般随比表面积增大,橡胶制品的各项强度指标均增大,但回弹性降低,撕裂强度降低,且不耐磨,混炼时分散困难,生热高,胶料门尼粘度大,易焦烧,因此,不同配方,不同用途,要求比表面积也不一样,比表面积对硫化橡胶物理机械性能的影响不是始终如一的。

2、吸油值

吸油值大小体现的是结构度的高低,吸油值大,结构度小,硫化胶的伸强度一般较大,抗张强度和硬度较大,特别是耐磨耗较小,但伸长率较低。

3、900℃灼烧减量

表现的是表面羟基过多时,易造成橡胶复合材料的结构化,使材料变脆。

影响加工性能,并且硫化胶易掉块,且表面羟基对硫化促进剂有强烈的吸附作用,延长硫化时间。

4、105℃加热减量

反映粒子空隙中自由水的多少,过少时,胶料结构化程度高炼胶变得困难,若加热减量为零,则白炭黑毫无用处,一般控制在6%左右较合适。

5、PH值

一般在7左右,PH值升高(酸性减小),胶料硫化速度加快。

、

6、可溶性盐

越少越好,但越少,成本越高。

什么是白炭黑?白炭黑在橡胶中的重要指标应用

什么是白炭黑?白炭黑在橡胶中的重要指标应用很多朋友们都知道白色的二氧化硅粉体有个俗名叫白炭黑,但你是否知道它这个称呼的缘由是什么呢?白炭黑与炭黑的关联在了解白炭黑“WhiteCarbonBlack”之前我们应该了解一下与它的名称来源密切相关的炭黑“CarbonBlack”。

人们早在3000多年前就掌握了烧烟制墨技术,但长期以来炭黑的生产技术发展缓慢,直到1872年,世界上才首次出现了炭黑工业的规模生产,同时产生了“CarbonBlack(炭黑)”这一术语,这就是近代炭黑工业的开端。

1912年英国人莫特(Mottee)发现了炭黑对橡胶的补强作用,特别是显著提高轮胎耐磨性能以后,自此炭黑的需求量迅速增长,并逐渐成为橡胶工业不可缺少的原材料。

炭黑作为橡胶工业的补强材料已有百来年历史在第一次世界大战期间,由于生产炭黑的能源材料紧缺,德国开始使用沉淀法生产的白色二氧化硅替代炭黑,而白色的无定型二氧化硅因物性及用途与炭黑相似而得名白炭黑(WhiteCarbonBlack)。

再后来,由于汽车及其运输业的高速发展、炭黑生产用原料的涨价和节能减排的要求,又使白炭黑成为橡胶行业补强材料的佼佼者。

目前,白炭黑用在彩色橡胶制品中可以完全替代炭黑进行补强,满足白色或半透明产品的需要。

轿车“绿色轮胎”及冬季轮胎的制造是白炭黑的拿手好戏,白炭黑用于轮胎,使其获得更低的滚动阻力和改善轮胎的抓地力,从而提高汽车燃油效率。

这些具有高燃油效能等的节能型轮也被称作“绿色轮胎”。

如今我们所说的白炭黑已经不单纯是一种在橡胶配方中用作炭黑的替代品,而是一种X-射线无定形的硅酸和硅酸盐的白色超细粉体的总称,这类粉体材料具有非常广泛的应用,根据制备路线不同,主要分为沉淀法白炭黑及气相法白炭黑两大类。

一.白炭黑的制造白炭黑的制备多采用两种方法,即煅烧法和沉淀法。

煅烧法制备的白炭黑又称为气相法白炭黑或干法白炭黑,它是以多卤化硅(SiClx)为原料在高温下热分解,进行气相反应制得。

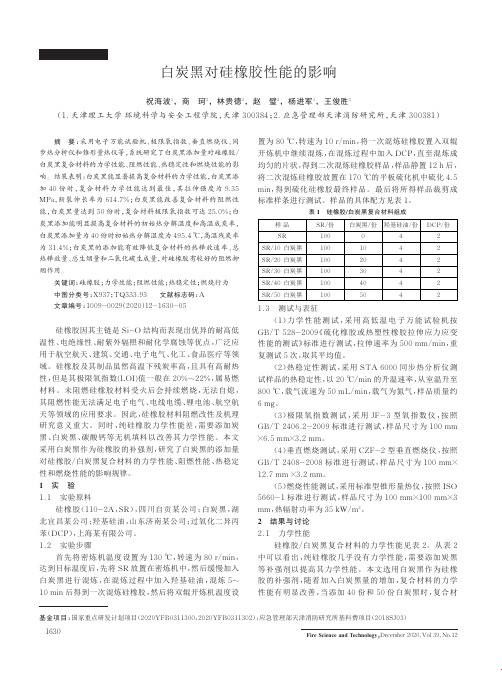

白炭黑对硅橡胶性能的影响

图 1 中可以看出 ,加入白炭黑后 ,复合材料 TG 曲线整体

形成氢键 ,增强了白炭黑和硅橡胶之间的界面结合力 ,合

向右偏移,

说明白炭黑的添加可以提高复合材料的热降解

适的添加量能达到对硅橡胶的补强效果 ,

但当白炭黑用量

温度。从表 4 中可以看到 ,纯硅橡胶(SR)T 5 为 459.7 ℃ ,

过多时,

且具有高耐热

(2)热稳定性测试 ,采用 STA 6000 同步热分析仪测

性 ,但是其极限氧指数(LOI)值一般在 20%~22% ,属易燃

试样品的热稳定性,

以 20 ℃/min 的升温速率,

从室温升至

材料。未阻燃硅橡胶材料受火后会持续燃烧 ,无法自熄 ,

800 ℃,载气流速为 50 mL/min,载气为氮气,样品质量约

GB/T 528- 2009《硫化橡胶或热塑性橡胶拉伸应力应变

温性、电绝缘性、耐紫外辐照和耐化学腐蚀等优点 ,

广泛应

性能的测试》标准进行测试 ,拉伸速率为 500 mm/min,重

用于航空航天、建筑、交通、电子电气、化工、食品医疗等领

复测试 5 次,

取其平均值。

域。硅橡胶及其制品虽然高温下残炭率高 ,

SR

48

354.6

115

84.8

58.3%

54.3

19.4

SR/20

白炭黑

43

305.8

120

2.4

0.8%

燃烧行为分析

锥形量热仪是以耗氧原理为基础的材料燃烧性能测

试分析设备 ,对材料的燃烧测试比较符合实际火灾情况 ,

1631

修改时间:2020 年 12 月 08 日 19:37:06

炭黑对丙烯酸酯橡胶乙烯丙烯酸酯橡胶共混胶性能的影响

加工·应用 合成橡胶工业,2020-09-15,43(5):376~381CHINASYNTHETICRUBBERINDUSTRY炭黑对丙烯酸酯橡胶/乙烯丙烯酸酯橡胶共混胶性能的影响朱玉宏1,2,林炎坤1,宋万诚1,温艳蓉1,2,丁岩辉2,贾红兵1(1 南京理工大学软化学和功能材料教育部重点实验室,南京210094;2 常州朗博密封科技股份有限公司,江苏常州213200) 摘要:考察了炭黑种类对丙烯酸酯橡胶(ACM)/乙烯丙烯酸酯橡胶(AEM)共混胶硫化特性、物理机械性能、耐油性能、动态力学性能及热稳定性等的影响。

结果表明,与未加入炭黑的试样相比,加入不同种类炭黑后共混胶的最大转矩(MH)、最小转矩(ML)及二者之差(MH-ML)均显著增大,焦烧时间(t10)和正硫化时间(t90)均缩短。

共混硫化胶的物理机械性能、耐油性能及热稳定性均显著增强,但压缩永久变形变差,玻璃化转变温度均升高,损耗因子峰值均下降。

随着炭黑粒径的增大,共混胶的MH、ML和MH-ML逐渐减小,t10和t90逐渐延长,物理机械性能逐渐变差,但热稳定性及压缩永久变形逐渐升高。

加入炭黑N990的共混硫化胶的热稳定性较差。

关键词:丙烯酸酯橡胶;乙烯丙烯酸酯橡胶;炭黑;共混;物理机械性能;动态力学性能 中图分类号:TQ333 97 文献标志码:B 文章编号:1000-1255(2020)05-0376-06 丙烯酸酯橡胶(ACM)是一种耐热性和耐油性均衡较好的材料,在以汽车用橡胶部件为主的领域获得了广泛的应用[1],但其硫化胶存在拉伸性能低、低温性能较差、压缩永久变形较大及加工性能不好等问题[2]。

乙烯丙烯酸酯橡胶(AEM)主链为饱和碳链,侧链为极性酯基[3],在压缩永久变形、拉伸性能、低温性能和耐油性能等方面具有良好的均衡性[4]。

赵术英等[5]发现,在ACM中并用AEM,可以改善ACM的物理机械性能、压缩永久变形及加工性能等。

炭黑的性能对橡胶的性能的影响

炭黑的性能对橡胶的性能的影响炭黑的化学活性与橡胶性能的关系炭黑的化学活性对补强性能具有重要作用。

实验证明,化学活性大的炭黑,其补强作用大;而化学活性低的炭黑(如石墨化炭黑),其补强作用就非常之小。

这是因为,化学活性大的炭黑,表面上的活性点多,在炼胶与硫化过程中与橡胶分子反应形成的网状结构(结合橡胶)数量多。

而这种炭黑与橡胶形成的网状结构,赋予硫化胶以强度。

因此,炭黑的化学活性是构成补强性能的最基本因素,称为影响炭黑补强性能的第一因素(或强度因素)。

炭黑的化学活性越大,混炼时生成的结合橡胶数量越多,从而使胶料的门尼粘度提高,压出时口型膨胀率和半成品收缩率加大,压出速度减慢。

而硫化胶的拉伸强度、撕裂强度、耐磨性等越高。

经研究,在炭黑表面的活性点中,含氧官能团对不饱和橡胶的补强作用极微,这也是近代发展炉法炭黑而较少采用槽法炭黑的原因之一。

但含氧官能团对饱和度高的橡胶(如丁基橡胶)的补强功能则有较大作用。

炭黑的粒径与橡胶性能的关系既然炭黑的活性点存在于炭黑的表面上,因此炭黑粒子越小,比表而积就越大,相同质量炭黑的活性点也越多,这就能更好地发挥炭黑对橡胶的化学结合和物理吸附作用,从而提高了补强效应。

所以,炭黑的粒径是影响炭黑补强性能的第二个因素,即广度因素。

炭黑的粒径越小,硫化胶的拉伸强度、撕裂强度、定伸应力、耐磨性、硬度越高,耐屈挠龟裂性越好,回弹性和扯断伸长率减小。

但粒径过小,会因粒子间聚凝力大,易结团,而导致混炼时分散困难,并使可塑性下降,压出性能降低。

炭黑的结构性与橡胶性能的关系炭黑的结构性是影响炭黑补强性能的第三因素,即形状因素。

这是因为,结构性高的炭黑,其聚熔体形态复杂,枝权多,内部空隙大,当与橡胶混合后,形成的吸留橡胶(或称包容橡胶)多。

由于炭黑聚熔体能阻碍被吸留的橡胶分子链变形,因而对硫化胶的定伸应力、硬度等性能的提高有显著作用,从而体现了补强功能。

同时,吸留橡胶的形成,对提高炭黑在混炼时的分散性以及改善压出操作性能等方面也起着显著的作用,即使压出口型膨胀率和半成品收缩率减小,半成品挺性大,且表面光滑。

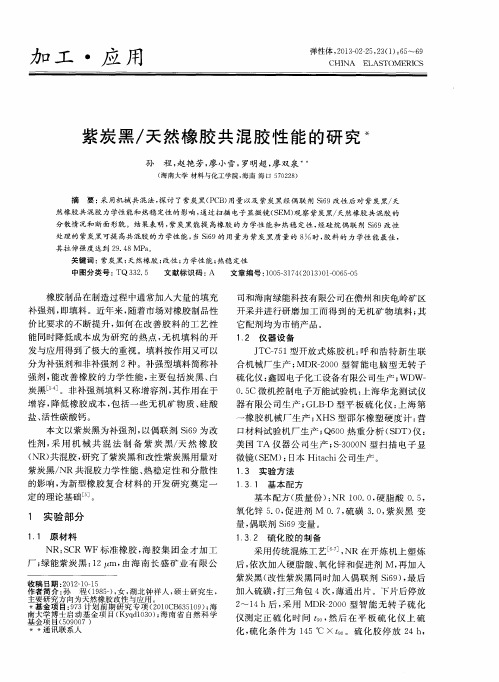

紫炭黑/天然橡胶共混胶性能的研究

基 本 配方 ( 质 量份 ) : NR 1 0 0 . 0 , 硬脂 酸 0 . 5 ,

1 实 验 部 分

1 . 1 原 材料

氧化锌 5 . 0 , 促 进 剂 M 0 . 7 , 硫磺 3 . 0 , 紫 炭黑 变

量, 偶联 剂 S i 6 9 变量。

1 . 3 2 硫化 胶 的制 备

力 口 工 ・应 用

弹 性 体 C , H 2 0 I N 1 3 A — 0 2 — E 2 L 5 A , 2 S 3 T ( ( 1 ) M : 6 E 5 R  ̄ I C 6 S 9

紫炭 黑/ 天 然 橡 胶 共 混胶 性 能 的研 究 *

孙 程, 赵艳芳 , 廖 小雪 , 罗明超, 廖双泉一

橡胶 制 品在 制造过 程 中通 常加 入大 量 的填充

补 强剂 , 即填 料 。近年 来 , 随着 市场 对橡 胶制 品性

司和海南 绿 能科技 有 限公 司在儋 州 和庆 龟岭 矿 区

开采 并进 行 研磨 加 工 而 得 到 的无 机矿 物 填 料 ; 其 它 配剂均 为 市销 产 品 。

2 ~1 4 h后 , 采 用 MDR - 2 0 0 0型 智 能无 转 子 硫 化

仪测 定 正 硫 化 时 间 t 。 。 , 然 后 在 平 板 硫 化 仪 上 硫 化, 硫化 条 件 为 1 4 5℃ ×t 硫化胶停 放 2 4 h ,

・

6 6 ・

待用 。

1 . 4 性 能测试

其拉键词 : 紫炭黑 ; 天 然橡 胶 ; 改性 ; 力学性能 ; 热稳 定 性

中图分类号 : T Q 3 3 2 . 5

文献标识码 : A

白炭黑对天然橡胶-钢丝粘合性能的影响

天 然橡 胶 (NR),SMR10,马 来 西亚 产 品 ;炭黑

作者 简 介 :张 琳 (1984一 ),男 ,山东 临 朐 人 ,怡 维怡 橡 胶 研 究 院 有 限 公 司 工 程 师 ,硕 士 ,主要 从 事 橡 胶 与 骨 架 材 料 粘 合 、电 子 辐 照 技 术 应 用 及 轮 胎 配 方研 究 工 作 。

XSM一1/10—120型密 炼机 ,上 海科创 橡 塑机械 设 备 有 限公 司产 品 ;XK一160型 两 辊 开 炼 机 ,上 海 双 翼橡 塑机 械 有 限公 司产 品 ;MV2000型 门尼 粘度 仪 和 MDR3000型 硫化 仪 ,美 国阿 尔法 科 技 有 限公 司产 品 ;XLB—D 600×600型平 板 硫 化 机 ,浙 江 湖 州 东方 机械 有 限公 司产 品 ;AI一3000型橡胶 拉 伸试 验 机 、橡胶 压 缩生 热机 和 回弹性 测 试仪 ,高 铁 检测 仪 器 (东 莞)有 限公 司产 品 ;邵 尔A型 硬度 计 ,上海 六 菱 仪 器 厂 产 品 ;ARES-G2型 旋 转 流 变 仪 ,美 国 TA公 司产 品 。 1.3 试 样 制备 1.3.1 试验 配 方

6

7

N R

lOO 100 100 100 10O 100 1OO

炭黑 N326 63 63 48 48 48 48 48 白炭 黑 90MP 0 0 15 0 0 0 0

关 键 词 :天 然 橡 胶 ;炭黑 ;白炭 黑 ;新 癸 酸钴 ;粘 合 体 系 ;动 态性 能 ;滞 后 损 失 中 图分 类 号 :TQ332.6;TQ330.7+3 文 献 标 志码 :A 文 章 编号 :1000—890X(2018)03—0294—05

白炭黑的性能对橡胶的性能的影响

白炭黑的性能对橡胶的性能的影响白炭黑由于粒径小而分L面积较大,加之其表面活性较强(表面的-OH 基能与橡胶分子双键发生化学结合生成凝胶),具有很好的补强作用。

白炭黑对橡胶性能的影响如下所述:(1)对混炼的影响白炭黑粒子小,活性较大,具亲水性,因此混炼时不易分散均匀,而且在多量混合时,还容易生成大量凝胶,使胶料硬化,生热多。

所以在混炼时,应将白炭黑分批少量地加入,以减轻生热性,并获得较好的分散效果。

适当提高混炼温度,有助于白炭黑的分散。

因为温度高时能除掉一部分白炭黑表面吸附的水分,降低了粒子间的凝集力(吸附的水分和白炭黑表面上的-OH基之间形成氢键,使粒子间凝集子增加),而使分散性提高。

(2)对胶料门尼粘度的影响胶料门尼粘度随着白炭黑填充量的增加而提高。

胶料门尼粘度提高的原因,是由于白炭黑与雄胶结合生成了凝胶,阻确了橡胶分子及其链段活动性的结果。

由于胶料门尼粘度增大,使粘着性锐减,故在实际应用中,需多加软化剂。

(3)对胶料硫化的影响白炭黑对硫化作用的影响主要视其比表面积的pH值而定。

白炭黑粒子较小,比表面积较大,其表面上的-OH基对促进剂有较强的吸附作用,因此有明显的迟延硫化作用。

所以在填充白炭黑的胶料中促进剂的用量应适当提高。

为减弱白炭黑对促进剂等的吸附,可加入能与-OH 基优先产生吸附的物质,如二甘醇、三乙醇胺、聚乙烯醇等。

白炭黑表面呈酸性时,酸性本身也有迟延硫化作用。

(4)对硫化胶性能的影响白炭黑对硫化胶的补强效能随其粒子大小和表面所含-OH基的数量和性质而定。

粒子越小,补强效果越大,在粒子大小一定时,表面含结合-OH基多,补强作用也越好。

含有白炭黑的硫化胶具有较高的拉伸强度和撕裂强度,生热少,耐热性和电绝缘性好,但永久变形较大。

白炭黑对各种橡胶都有十分显著的补强效果,尤其对硅橡胶补强使用更佳。

在硅橡胶中加人气相法白炭黑后,可使其拉伸强度提高约十倍。

近年来,将白炭黑用于胎面代替部分炭黑(加入5~10份沉淀法白炭黑代替部分炭黑)能改善NR/SBR、NR/BR并用载重胎面的撕裂强度,减少崩花、掉块。

炭黑对橡胶性能的影响

炭黑对橡胶性能的影响1.炭黑作为橡胶的补强剂,提高模量,断裂强度,耐磨性等具有重要作用;2.炭黑对橡胶的熔体剪切粘度,拉伸粘度有重要影响,因此对加工行为有重要影响;3.不同种类的炭黑具有不同的性质,如比表面积,结构性等,对橡胶的影响各不相同,因此,需要考察炭黑对拉伸性能的影响.炭黑对丁苯橡胶拉伸粘度的影响从图可见,该曲线与聚乙烯、聚苯乙烯熔体的拉伸流动曲线有区别,即使在最低的ε =1.8×10-4s-1也没有稳态粘度的趋势,反而持续上升,这是应变硬化的结果。

不存在稳态粘度,橡胶在外力拉伸作用下发生结晶,导致拉伸粘度提高.炭黑用量对丁苯橡胶拉伸流动的影响图(a)1.炭黑用量增加,拉伸粘度升高,2.在较低的伸长率下断裂。

图(b)1.拉伸粘度随炭黑用量减小和拉伸速率增大而降低,2.同时随拉伸速率增大,不同炭黑用量的胶料之间,其粘度差别缩小,这与炭黑用量对剪切粘度的影响所得结果相似。

这可能与在高应变速率下炭黑网络受破坏有关。

在炭黑用量、结构性相同的条件下,炭黑表面积对丁苯橡胶拉伸粘度的影响如图所示:从图可见,随着炭黑表面积增大(N234>N347>N351>N550),粘度增大。

在炭黑用量相同,表面积相近的条件下,炭黑结构性对拉伸粘度的影响如图所示: 从图可见,随着结构性增高(N347>N330>N326),拉伸粘度有所提高,但流动曲线形状不变。

炭黑表面积和结构性对丁苯橡胶拉伸流动的影响1.从上述结果可见,表面积大的炭黑,其胶料在拉伸流动过程中易产生我们需要的应变硬化效应,而结构性的改变,对应变硬化效应影响很小。

据此,科顿等建议,‘采用结构性较低而表面积较大的炭黑(如低拉伸中超耐磨炉黑N231)较好。

2.因为结构性低,有效体积较小,剪切粘度较低,而表面积较大(粒径小)则拉伸应变硬化效应较强。

这样的混炼胶对某些加工过程有利.中岛认为,对于炭黑与橡胶之间的混炼,希望产生应变硬化,以便分散。

为此,耍提高密炼机转子的转速,并且转子凸棱与室壁之间的间隙要小些,采用低温或分段混炼。

改性炭黑对天然橡胶和丁苯橡胶粘弹特性的影响

入具 有必需 量 的 D P或 6 P C P D的丙 酮 中。配方 见

表1 。让 混合物 于 室温 空 气 中 干燥 l 时 , 后 2小 然 以适 宜 的温 度加热 7 钟 。 5分

表 1 用 于 炭 黑 改 性 的成 分

中还 发现 , 实现 硫 化 特性 改 善 的关 键 取决 于 附着

本研究使 用 的材料 列于表 2 。胶料 混炼 用 P L

20 3型布 拉本德 塑塑 性记 录仪进行 , 0 0— 该仪 器带

有 N一 0混合 头 。表 3和 表 4 5 a一4 c列 出 了本 研 究用 的配方 和混炼 参数 。

—

Dma x— Dm i , n , , 、 m /mp ) DO x - O n — l df f ma —D mi

式 中 , m x — D i =硫化 仪扭 矩 的最大 变 D a mn 化 ; 。 x — D mn =在 填 充胶 料 硫 化 研 究 中硫 D ma 。i 化 仪扭矩 的最大 变 化 ; = 料 中的聚 合物 质 量 ; m。 胶

碳公 司产 品 ) 过 氧 化 二 异 丙苯 ( C ,E 、 D P .Me k r c

公 司产 品 ) 生产 用二 元 产 物 ( P 混 合 长 链 脂 肪 、 P,

酸 , 利产 品 ) N一13一二 甲基 丁基 一N 一苯 基 专 、 ,

对苯 二胺 ( P D, 6 P 拜耳 印 度公 司产 品 ) A 和 R级 丙

混合 物 的反 应 性 二 元 产 物 ( P 对 炭 黑 表 面 进 行 P) 了改 性 。业 已观 察 到 , 助 一 种 利用 实验 室 用 廉 借 价材 料 的简 单 技术 , 能够 让 长链 脂 肪 酸基 团灵 活

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炭黑主要化性指标对橡胶混炼胶料性能影响分析

王宏武勇王雪宁

(朝阳黑猫伍兴岐炭黑有限责任公司辽宁朝阳122000;江西黑豹炭黑有限公司江西萍乡337034) 摘要:通过选择N234,N220,N375,N326四个炭黑品种中,不同化性指标的产品,按国标配方做混炼胶性能测试;包括硫变,门尼,焦烧等项目。

通过以上数据分析,确定炭黑不同化性指标对胶料各主要性能的影响范围及程度。

关键词:炭黑;化性指标;硫变;门尼;焦烧;影响趋势;影响程度;

炭黑是橡胶中重要的填料之一,主要起到补强和填充的作用,能显著提高橡胶制品的补强性。

特别在轮胎企业,由于炭黑的添加使轮胎胎面的耐磨性成几十倍的增加,极大提高了轮胎行驶里程。

同时,也极大的改善橡胶的拉伸强度等物理机械性能。

由于橡胶性能的优劣首先体现在混炼胶的相关性能中;包括:硫变、门尼粘度和焦烧等方面。

因此,深入研究炭黑主要性能的变化对混炼胶性能的影响,以便对于更好的满足轮胎橡胶企业的需求,有针对性的调整炭黑生产工艺,都有着重要的意义。

1 炭黑主要性能、混炼胶主要性能

1.1 炭黑主要性能

1.1.1炭黑比表面积

是指单位质量或体积内炭黑粒子表面积的总和。

以BET 法测定分为总比表面积(NSA);外比表面积(STSA)。

1.1.2炭黑结构

是对炭黑聚集体链枝程度的表示。

以吸油值法测定分为一次结构和二次结构;其中DBP 是一次结构和二次结构总和。

一次结构(CDBP )是原生结构,不易破坏;二次结构是靠范德华力凝聚形成的附聚体,易受外力而改变。

1.1.3着色强度(Tint):

是炭黑对白色染料的遮蔽染黑能力。

与粒径有关,随粒径的缩小及粒径分布均一性的提高着色强度有增加趋势;着色强 度的大小也可间接代表炭黑活性的强弱。

1.2 混炼胶主要性能

1.2.1 门尼粘度(M1+4):表示胶料粘度的大小。

一般按如下形式表示:

C o ML

1004

150

式中:50M —粘度,以门尼值为单位;

L —大转子 1—预热时间,1min 4—转动时间,4min

100℃—试验温度。

1.2.2焦烧

焦烧是未硫化橡胶在工艺流程中出现初期硫化即线性分子开始出现交联的现象。

焦烧时间是衡量未硫化橡胶初期硫化速度快慢的重要指标;是对未硫化橡胶的加工安全性的判定。

焦烧时间(t 3):从试验开始胶料粘度下降至最小值后再上升3个门尼值所对应的时间,以分钟计。

门尼硫化时间(t 18):从试验开始胶料粘度下降至最小值后再上升18个门尼值所对应的时间,以分钟计。

门尼硫化速度Δt 15按下式计算:

31815t t t -=∆

Δt 越小,硫化速度越快。

1.2.3硫变

硫化曲线

转矩

从以上硫化曲线可取得下列值: A 、转矩值

M L :最小转矩,N·m;

M HR :最大转矩(返原曲线),N·m;

用下列公式计算出正硫化时间(tc90)对应的转矩M 90:

L L H M M M M +⨯-=%90)(90

B 、时间

TS2:超过M L 之后,转矩增加2单位的时间,min ; TS3:超过M L 之后,转矩增加3单位的时间,min ; TC10:转矩增加到M L +(M H -M L )10%的硫化时间,min ; TC90:转矩增加到M L +(M H -M L )90%的硫化时间,min ; 2 炭黑主要性能与胶料主要性能相关性的实验测试与分析 2.1 炭黑样品的准备

我们选N234,N220,N375,N326四个品种中不同性能指标的炭黑样品共14个,作为测试用炭黑样品,所选炭黑样品 的PH 值在6.1-7.3间,挥发份1.0-1.2间,300%定伸在国标优级品范围。

表一: N234、N220炭黑样品

表二: N375、N326炭黑样品

2.2 炭黑样品胶料的制作

2.2.1混炼胶配方及操作方法:依据国标GB/T3780.18—1998 《炭黑在天然橡胶中配方及鉴定方法》中的规定内容进行混炼。

2.2.2开炼机型号: 上海轻工机械技术研究所 SXK-160A 5.5KW。

2.2.3测试胶片尺寸: ¢28MM,厚度8MM。

2.3 炭黑样品胶料的测试

为了保证实验数据的准确性,我们委托一家大型轮胎企业利用他们先进的分析仪器进行测试。

仪器型号为美国阿尔发公司RPA2000橡胶加工分析仪。

2.3.1测试结果及对比分析

A, N234、N220样品测试对比与数据分析

表三N234、N220样品测试对比表

数据分析:

第一组:当3#样品CDBP比2#样品高3个值,其它指标接近时;3#样品与2#样品的胶料性能比较:硫变MH提高5%;

门尼粘度ML1+4和ML提高6%,MH不变;焦烧时间略短,硫化速度快6%。

第二组:当1#样品NSA,STSA及Tint比2#样品高4-6个值, CDBP接近时;1#样品与2#样品的胶料性能比较:硫变ML、MH提高7-8%,门尼粘度ML1+4和ML提高13%,焦烧时间略短,硫化速率快7%。

第三组:当5#样品Tint比1#样品高5-6个值,其它指标接近时,5#样品与1#样品的胶料性能比较:TC90短10%,焦烧时间短4%,硫化速率快10%,其它胶料性能接近。

第四组:当5#样品CDBP比4#低4个值,而4#样品Tint比5#样品高5个值,其它指标接近时,胶料性能总体上没有

大的变化。

N220:当1#样品NSA,STSA比2#样品高4-5个值, Tint高8个值,CDBP一样时; 1#样品与2#样品的胶料性能比较:硫变ML提高9%,MH提高4%, TC90短15%;门尼粘度ML1+4和ML提高11%,MH提高21%;焦烧时间略短,硫化

速度快8%。

结论:1,从以上数据分析看, N234炭黑性能中NSA,STSA,DBP,Tint对胶料性能的影响项目及程度如下表:

注:表中“重要”指炭黑性能指标提高1个点,对应的胶料性能增加1-2个点,“中等”指炭黑性能指标提高1个点,对应的胶料性能增加0.5-1个点。

2, N220与N234在炭黑性能影响胶料方面及程度上相近,不同点是对门尼MH影响大,属“重要”程度。

B,N375及N326样品测试对比与数据分析

表四N375、N326样品测试对比表

数据分析:

N375第一组:当3#样品NSA,STSA比1#样品高9-10个值, Tint高9个值,CDBP接近时; 3#样品与1#样品的胶料性能比较:硫变ML和MH提高3%, TC90长13%;门尼粘度ML1+4接近,、ML和MH11%;焦烧时间长12%,硫化

速度快6%。

N375第二组:当3#样品CDBP比2#样品高3个值, Tint低5-6个值, NSA,STSA一样时; 3#样品与2#样品的胶料性能比较:硫变MH提高8%, TC90短5%;门尼粘度ML1+4、ML MH接近;焦烧时间长7%,硫化速度慢10%。

N326第一组:当1#样品NSA,STSA比2#样品高3个值, Tint高6-7个值,CDBP接近时; 1#样品与2#样品的胶料性能比较:硫变ML低4%,MH低12%, TC90短6%;门尼粘度ML1+4和ML低9%,MH低15%;焦烧时间接近,硫化速

度慢8%。

N326第二组:当3#样品CDBP比4#样品高3-4个值, Tint高6-7个值, NSA,STSA接近时; 3#样品与4#样品的胶料性能比较:硫变ML低5%,MH低6%, TC90短6%;门尼粘度ML1+4、ML和MH低8-7%;焦烧时间长12%接近,硫

化速度慢14%。

结论:1,通过对N375二个组的数据分析,NSA,STSA,CDBP,Tint项目对胶料性能:硫变和门尼的影响与N234相近,但对焦烧的影响二个组还没有统一的趋势。

2,通过对N326二个组的数据分析,NSA、STSA、CDBP、Tint项目对胶料性能:硫变、门尼和焦烧的影响与N234

相反,影响程度相近。

4 结束语

在日常生产中,经常会接到轮胎用户抱怨胶料的门尼粘度、最大转矩、最小转矩和焦烧时间等方面数据没达到要求,而要求炭黑生产厂对产品质量进行改善的情况。

因此,分析确定炭黑性能方面的影响因素、影响程度及如何改善是摆正我们炭黑生产技术人员的重要研究课题之一。

以上所做的14个炭黑样品胶料的测试,主要目的是为了实际了解和掌握炭黑主要性能对胶料性能的影响趋势,并同时能找到一定的定量关系。

通过以上的测试,对N234,N220,N375炭黑的性能中NSA、STSA、CDBP、Tint的变化对胶料性能硫变、门尼和焦烧间的影响在数据上体现出一定的关联性,这也符合理论上炭黑对橡胶的补强机理中结合胶和吸留橡胶的作用机理以及炭黑比表面积、结构对胶料分散的影响,这里暂不详细说明。

但N326炭黑与N234,N220,N375在对胶料性能硫变、门尼和焦烧方面影响上有所不同,由于N326炭黑在轮胎中应用在非常重要部位,如在全钢胎中做钢帘线粘合胶等。

因此,今后还需要做更多的实验,以便更加全面正确的了解N326炭黑对胶料性能的影响机理。

同时,我们也希望这篇文章能起到抛砖引玉的作用,炭黑同行们共同探讨炭黑主要性能对胶料性能影响方面的工作,以便为轮胎用户提供最优质的产品和服务。

(本论文数据和结论由于在混炼,测试等方面会有一定的偏差, 仅供参考。

如有错误观点敬请指正)

参考文献

〔1〕实用橡胶工艺学化学工业出版社2005年6月第一版

〔2〕炭黑生产与应用手册化学工业出版社2000年9月第一版。