板带轧制理论概述.

板带轧制工艺

板带轧制工艺一、轧制原理板带轧制工艺是一种通过一系列的轧制过程,将原料轧制成具有所需厚度、宽度和表面质量的板带材的工艺。

轧制过程中,轧件在轧辊的压缩下产生塑性变形,从而获得所需的形状、尺寸和性能。

二、轧机类型1.横轧机:横轧机是使轧件在平行于轧制方向上受到压缩,从而获得所需尺寸的轧制设备。

根据轧辊旋转方向的不同,横轧机可分为立式和卧式两种。

2.纵轧机:纵轧机是使轧件在垂直于轧制方向上受到压缩,从而获得所需尺寸的轧制设备。

这种轧机广泛应用于板带材的生产。

3.混合轧机:混合轧机同时具有横轧机和纵轧机的特点,可以同时进行横向和纵向的压缩,适用于复杂形状的轧制。

三、轧制原料板带轧制的原料可以是各种形状的坯料,如方坯、圆坯、钢板等。

原料的化学成分、显微组织、表面质量等都会影响最终产品的质量和性能。

四、轧制工艺参数1.压下量:压下量是轧制过程中轧件减薄的量,是影响轧件厚度的重要参数。

压下量的大小直接影响着最终产品的尺寸精度和性能。

2.轧制速度:轧制速度是指轧辊在单位时间内对轧件施加的压力,是影响轧制过程的重要参数。

适当提高轧制速度可以提高生产效率,但过高的速度会导致轧件表面质量下降。

3.轧制温度:轧制温度是指轧件在轧制过程中的温度,对轧件的塑性和变形抗力有重要影响。

合理控制轧制温度可以改善产品质量和提高生产效率。

五、轧制缺陷及控制1.裂纹:裂纹是板带材常见的缺陷之一,主要是由于轧制过程中温度变化过大或轧制压力过大引起的。

控制裂纹的方法包括合理控制轧制温度和压下量,以及选用合适的轧辊材质和热处理工艺。

2.折皱:折皱是指在板带材表面形成的局部隆起或弯曲的现象,主要是由于轧制过程中润滑不均匀或轧辊磨损严重引起的。

控制折皱的方法包括加强润滑管理、定期检查和更换轧辊等措施。

3.表面粗糙:表面粗糙是指板带材表面不光滑的现象,主要是由于原料表面质量差或热处理工艺不当引起的。

控制表面粗糙的方法包括加强原料质量管理、选用合适的热处理工艺和采用合适的轧制工艺参数等措施。

轧制原理概述及第一章

4. 变形区长度L

接触弧的水平投影称为变形区长度,由图2可知:

l AE R2 OE2

其中

OE 2

R

h 2

R2

R h h 2

R2

R h

2

4

l R2 R2 R h R h

F0 1F1,F1 2 F2,F2 3 F3 ,Fn1 n Fn

而

nБайду номын сангаас

F0 Fn 12 3 n

i

n p

i 1

有

p n

③ 压下率之间的关系

这里指积累压下率与道次压下率(与)之间的关系,根据定

义,积累压下率为 道次压下率为

h0 hn h0

1

h0 h0

h1

2

h1 h2 h1

n

第一章 轧制过程基本概念

1.1 轧制过程三阶段及变形区基本参数计算 1.1.1 轧制过程三阶段

1) 咬入阶段 一般将轧件的前端与轧辊相接触到轧件被咬入轧辊称为咬入阶 段。此时的主要问题是轧辊能否把轧件拽入轧辊中进行塑性 变形-即能否咬入。图1(a)中的角为轧件与轧辊相接触的圆弧 所对应的圆心角,称之为咬入角。

hn1 hn hn1

即

1 1

h1 h0

12

h2 h1

1n

hn hn1

则有

h1

h2

(1 2 )

h2

h3

(1 3 )

hn1

hn

(1 n )

如此递推,有下式成立:

1 1

h1 h0

1 h0

h2

(1 2 )

1 h0

h3

(1 2 )(1 3 )

1 h0

h4

(1 2 )(1 3 )(1 4 )

轧制理论与工艺

向上的分力为零,即:

x

0 px sin xRdx

tx cosxRdx

0

tx

c os x R d x

Q1 Q0 2b

0

px:单位压力; tx,tx’:后滑区和前滑区单位摩擦力;

b:轧件宽度; R:轧辊半径;

Q0,Q1:作用在轧件上的后张力和前张力;

轧制过程基本理论-轧制过程的前滑与后滑

轧制基本理论介绍(一)

武继权 2012.04.10

主要内容

1. 轧制过程基本概念 2. 实现轧制过程的条件 3. 轧制过程的前滑与后滑 4. 轧制过程的宽展 5. 轧制压力

轧制过程基本理论-轧制过程基本概念

• 轧制过程的定义:轧制过程就是 依靠旋转的轧辊与轧件之间形成 的摩擦力将轧件拖进辊缝内,使 轧件受到压缩产生塑性变形的过 程。

在没有附加外力作用的条件下,咬入力Tx 与阻力Nx的关系:

Tx < Nx 不能实现自然咬入 Tx = Nx 平衡状态 Tx > Nx 可以实现自然咬入

摩擦角β与摩擦系数 f 的关系: tanβ=f, 则:

• 极限咬入条件: α= β

• 自然咬入条件: α < β(咬入角小于摩擦角)

上轧辊对轧件作用力分解图

中心点移动轨迹

μ3

μ2

其中:μ3>μ2>μ1

μ1

摩擦系数的影响

接触弧长

轧制过程基本理论-轧制压力

5)张力作用

轧延负荷P

后张

张力

N1

N2 E N3

D

增加 C B

A

L O1 O2

M N O

接触弧长

前张 O3

轧制过程基本理论-轧制压力的计算

板带轧制理论与工艺作业

板带轧制理论与工艺作业加工硬化是指金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。

又称冷作硬化。

产生原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。

加工硬化的程度通常用加工后与加工前表面层显微硬度的比值和硬化层深度来表示。

摩擦机制:在作相对滚动的运动副中,如果有一个运动体发生了塑性变形,则可使二者的接触面积增加。

同时,塑性变形又使得运动副产生较大的相对滑动。

所以该运动副间的相对运动是既滚又滑的复合运动。

要使物体运动需克服接触表面间的摩擦力,还需克服塑性变形对物体运动所产生的阻碍影响。

Karman方程另一种形式:表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响。

真应力(S)为是瞬时载荷(P)除以试样的瞬时截面积(A),即:S=P/A。

;真应变(e)是瞬时伸长量除以瞬时长度de=dL/L。

工程应力:即由负荷和原始截面积计算所得,σ=P/A。

;工程应变ε=(L-L。

)/L 区别:由于负荷值的变化随时可以读出,但瞬间截面积很难直接读出,因此,一般只能得到工程应力。

在受拉实验中,在均匀变形的范围内,真应力恒大于名义应力,而真应变恒小于名义应变。

在弹性阶段由于应变值极小,二者的差异极小,没有必要加以区分。

板形锥:板形锥定义了轧件在轧制过程中不均匀变形的临界值。

由板形锥可知,只要各架的实际凸度值在临界凸度值以内则不产生浪形,超出临界值则会产生边浪或中间浪。

板形锥反映了板材形状,材质抵抗起浪的一种能力,它与设备无关。

随着板厚的增大,允许凸度值越大,抵抗起浪的能力越强;随着板宽的增加,允许凸度值越小,抵抗起浪的能力越差;不同的轧制规格,随着轧制规程的不同,板形锥是不同的,一种轧制规程只对应着一种板形锥。

3.板带轧制理论和工艺-1

1.3.2轧制过程三阶段理论

• 该理论认为轧制过程可分为三个阶段:咬入、形成、抛出. 此三阶段有各自特点又相互联系构成一个完整轧制过程.

咬入阶段

建成阶段

抛出阶段

本部分主要内容

• 1 基本概念

• 轧制过程 入角

变形区 不均匀变形理论 咬

• 接触弧长

• 2 会推导咬入角及接触弧长公式.

• 3 咬入条件分析,会分析咬入阶段和稳定轧制 阶段的区别与共同点.

其他分类

❖ 根据外部介质分类: 空气,真空, 惰性 气体

❖轧机工作制度: 可逆 不可逆 连轧 等

2)轧制过程中发生的基本现象和建立轧制

过程的条件

• 在生产实践中遇到不同的轧辊组合方式,但实际上金属承受压下 而产生塑性变形是在一对工作轧辊中进行的。除了一些特殊辊系 结构(如行星轧机,Y型轧机)外,均在一对轧辊间轧制的简单情 况。

• 此时,金属流动除来自轧辊的摩擦阻力外,不受任何其它的阻碍 和限制。因此,自由宽展的轧制是轧制变形中的最简单的情况。 在平辊上或者是沿宽度上有很大富余的扁平孔型内轧制时,就属 于这种情况。

•

箱形孔型轧制自由宽展

2)限制宽展

• 轧制中,被压下的金属与孔型两侧壁接触, 孔型的侧壁限制着金属沿横向自由流动,金 属被迫取得孔型侧边轮廓的形状。

• fy βy—稳定轧制阶段摩擦系数和摩擦角 • αy —稳定轧制阶段咬入角(根据此角可以预测可能

的最大压下量)

3.2.3 咬入阶段与稳定轧制阶段的咬入条件比较

• 极限咬入条件 α= β

• 极限稳定咬入条件αy = βy kx • 令K= αy / α= kx βy / β • αy =α kx βy / β

• 4 改善咬入的理论方法,实际可行的具体办法.

板带轧制数模及控制6

反馈控制是通过测量输出参数,与期望值进行比较,然后根据偏差进行调整。

前馈控制是根据输入参数的变化,提前进行控制调整,以减小滞后效应。

优化控制是通过优化目标函数,寻找最优的控制策略。

板带轧制控制的主要技术

板带轧制控制的实现过程

01

通过建立数学模型,可以模拟轧制过程中金属的变形和温度场分布,从而预测产品的形状、尺寸和性能。

板带轧制数模的基本原理

03

精细化有限元模型

在基础有限元模型基础上,考虑更多的物理现象和影响因素,如材料非线性、接触摩擦、热传导等。

板带轧制数模的主要类型

01

简单数学模型

基于简化的物理现象,忽略一些次要因素,建立轧制力的数学表达式。

板带轧制数模及控制6

xx年xx月xx日

contents

目录

板带轧制概述板带轧制数模板带轧制控制板带轧制技术的应用板带轧制的未来发展趋势结论与参考文献

01

板带轧制概述

是一种将金属坯料通过一对旋转轧辊的间隙,在受压作用下使截面减小,形状改变,并获得所需要板带材的加工方法。

板带轧制

具有规定尺寸和形状的扁平矩形坯料,一般由板带轧机轧制得到。

板带轧制技术的研究热点与发展趋势

复杂多变的生产环境

生产过程中存在各种不确定因素和复杂多变的生产环境,给轧制过程的稳定性和产品质量带来挑战。解决方案包括加强生产管理、优化工艺参数、采用先进的控制系统等。

板带轧制技术的挑战与解决方案

高精度轧制要求

随着产品质量的不断提高,对板带轧制的精度和稳定性也提出了更高的要求。解决方案包括开发新型轧机、优化轧制工艺、采用先进的检测技术等。

板带材轧制

轧机的刚度是表示该轧机抵抗轧制压力引起弹性变形的能力,又称轧机模数或轧机模量。

轧制时,在轧制力的作用下,轧件产生塑性变形,其厚度尺寸和断面形状发生变化。

同时,轧件的反作用力使工作机座中轧辊,轧辊轴承,轴承座,垫板,压下油缸及牌坊等一系列零件相应产生弹性变形。

通常将这一系列受力零件产生的弹性变形总和称为轧机的弹跳值,也就是轧机的刚度。

轧机的弹性曲线并不完全是一条直线,在弹性曲线的起始段不是直线,而是一小段曲线,这是由于轧机各部件之间存在着一定的间隙和接触不均匀之故。

随着轧制压力的增加,弹性曲线的斜率逐渐增大。

当轧制压力增大到一定数值后,弹性曲线可近似地看成是一条直线。

实际生产中,轧机大多工作在弹性曲线的直,或称为轧机模数。

K线段范围内,因此,通常将直线部分的斜率称为轧机的刚度系数弹性变(1mm)轧机刚度系数的物理意义是指轧机工作机座抵抗弹性变形的能力的大小,即当轧机产生单位而轧机表明轧机刚度越大,,)即弹性曲线越陡(则刚度系数越大此力越大,形时所需要的轧制压力的大小,弹性变形就越小。

通俗地说,轧机刚度系数即表示轧机工作机座的软硬程度。

K现代化社会当中各种测厚仪出现在了各种机器的检测系统当中,从而有效的保证了各类产品的标准,然而需求不同,所以仪器的种类也不一样,在下文中我们主要了解接触式和非接触式薄膜测厚仪这两种仪器的区别。

接触式和非接触式薄膜测厚仪的字面区别就是一个需要接触被检测产品,另外一个就不需要。

接触式仪器主要可以分成超声波和涂层两大类型,超声波仪器的远离就是使用探头发射的超声波脉冲到被检测产品当中,并在产品中传播,当到材料分界面的时候会被反射回探头这里。

通过精确测量超声波在产品当中传播的时间来确定产品的厚度,这种仪器可以做出精确的测量,特别涂层仪器的原理主要是磁性和涡流原理。

是对各种板材和各种加工零件;非接触式薄膜测厚仪无辐射,安全性能好,响应快速,不受被测物材质影响,整体维护非常简单,而且精准度很高。

轧制理论与工艺(第一节)

' 2

2

R R B1B3

2

2

2 RDB3 2 RB1B3

h 2R 1 2 2 R 1 2 Rh 2 R 1 2 2 R 1 2 2 Rh x0 2 x 0 1 12 1 2 2 x 0 2 R 1 2 8R p E E 1 2 1 12 1 22 1 2q 2 2q E1 E2 q 2 x0 p

咬入角 接触弧长度

1.1.1.1 咬入角(α)

咬入角:轧件与轧辊相接触的圆弧所对应的圆心角。

压下量与轧辊直径及咬入角之间存在如下的关系:

h 2 R R cos D 1 cos cos 1 h 1 h sin D 2 2 R

0 sin

h R

2

2

1.1.1.1 咬入角(α)

Δh,D和α三者关系计算图:

已知Δh,D和α三个参数中的任意两个,便可用计算 图很快地求出第三个参数。

1.1.1.1 咬入角(α)

变形区内任一断面高度hx求法:

hx hx h D 1 cos x h Or hx H h hx H D 1 cos D 1 cos x H D cos x cos

1.1.1.2 接触弧长度(l)

接触弧长度:轧件与轧辊相接触的圆弧的水平投影 长度,也叫咬入弧长度、变形区长度。 接触弧长度随轧制条件不同而异:

两轧辊直径相等时; 两轧辊直径不等时; 轧辊和轧件产生弹性压缩时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《 The Iron and Steel

《ISIJ International》等。

方法:

从基本理论掌握入手,理论联系实际,学会分析及

解决实际问题的方法和能力。

第二讲

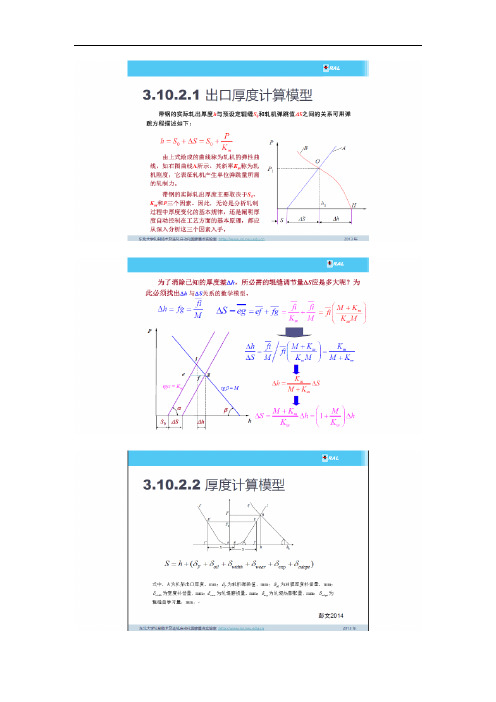

厚度控制原理及技术

厚度是板带钢最主要尺寸质量指标之一,厚度自控是现代板带生

产中不可缺少的重要组成部分。 高精度指厚度h 纵向的精确度---主要取决于有载辊缝的大小 横向的精确度---主要取决于有载辊缝的形状

S0’ S0

• 轧机刚度系数 K=tgα =∆P/∆f

kg/mm

• K物理意义:当轧机产生单位弹性变形时所需施加的负载量。

2)考虑预压变形时弹性曲线

gkl与0k’l’对称

l’ 压缩 k’ f’ S 人工零位 S0 S0 h P

l

拉伸

gf= 0f’=S 0f= S0’+ S = S0 P= P0

辊缝指示器

学习目的:

•了解及掌握高精度轧制技术基础理论知识。

•了解当前国内外现代轧制技术的(现状、特点、发展) 新工艺、新技术、新发展

学习要求:

•了解该学科的核心、科学前沿、发展动态。 如: 阅读国内核心刊物--《钢铁》、《轧钢》、 《金属学报》、《特殊钢》等;

国外刊物--《 Iron and

Steel Engineer》

P

S↓

1 2

P1

P2

V 2>V 1 (f 2< f 1) h2<h1

h2 h 1 H h(H)

0 S0

(3)张力变化--通过Qp、K起作用 例:穿带、抛钢时,带钢头、尾张力是突然↑or消失的

P 1 q 2>q 1 h2<h1

P1

P2

2

0 S0

h2 h1 H

h(H)

q↕→Qp↕、K↕→P↕→头尾出现两个厚度增大区→↑切损 带张力时的轧制力

P

0 S2 S1

S3 h 2 h 1 h 3

H h(H)

3)影响P的因素←轧件及工艺方面原因 (1)轧件温度、成分、组织性能不均等

P 2 1 T2ْC< Tْ1C h2>h1

热轧TْC↕-- TْC↓→ ζ↑(K↑)→ P↑→ P/K↑→ h↑

P2

P1

0 S0

h1

h2

H

h(H)

冷轧--ζ↑(K↑)→ P↑→ P/K↑→ h↑

• 研究其:影响因素、变化规律、控制措施

1 P-h 图的建立

1.1 弹性曲线 --表示轧机弹性变形与轧制力间关系曲线 建立方法--实测 分 轧板法--改变辊缝S法、固定辊缝S法; 压靠法--人工零位法;

1)典型图示: P

l

P ∆P

P

g

∆f

k

α f f h

S0’: 原始空载辊缝 H h f:轧机弹性变形量

2)考虑预压变形时P-H图

P P

C—等厚线

弹跳方程: h:出口厚度

h S0

P P0 K

S0 :考虑预压变形时的(相当)空载辊缝

P0 0 α S0 (P- P0)/k h β

P0:预压靠力 K:轧机刚度系数

H (H)h

P:轧制压力

• 可较直观地分析H、h、P以及S0等参数关系,是弹跳方程和塑性方程联 解的一种图解形式; • 直观地反映了轧制条件和轧机刚度对h的影响,并能对轧机操作调整进 行分析,是厚控的基础。

P

∆Pi β

∆hi

h3 h1 h2

H

(H)h

定义:件塑性刚度系数

M tg

Pi hi

1.3 弹-塑性曲线(P-H图)

为了讨论方便,弹、塑性曲线均用直线代替:

1)不考虑预压变形时P-H图 P

P

0

α S0 h

β H (H)h

• 对应弹跳方程基本形式:

h S0

P K

S0:将曲线以直线取代时的(假定)空载辊缝 K:轧机刚度系数

1 PE P 1 m1 s1 m2 s 2 K

入口、出口张力因子 m1取0.5~0.667、m2取0.335~0.5)

P

Hale Waihona Puke 2 1 H 2>H 1 h2>h1 h1 h2 H1 H2 h(H)

(4)坯料尺寸变化

P2 P1

0 S0

B↕、H↕→∆h↕→P↕→P/K↕→ S↕→ h↕

P 2

P2

P1

1

ζ2>ζ1 h2>h1

0 S0

h1 h 2

H

h(H)

(2)速度变化--通过f、油膜厚度、变形抗力等起作用

P 1 2

热轧

V 2>V 1

油膜厚度↑ h2<h1

P1

P2

• 辊速V↕较大时油膜厚度↕→S↕→h↕

• V↑→油膜厚度↑→S↓→∆h↑→h↓

V↑

0 S0

h2

h1

H

h(H)

S 冷轧V↕ → f↕→ P↕→S↕→h↕ →油膜厚度↕→ P↕→S↕→h↕ V↑→f↓→ζ↓→P↓→P/K↓→ S↓→ h↓

板带轧制理论及技术

教材:

金属塑性加工学--轧制理论与工艺(第二版) 王廷溥,齐克敏主编,2002

主要参考书:

1,高精度轧制技术,黄庆学 梁爱生著,冶金工业出版社,2002。 2,高精度板带材轧制理论与实践,{美}V.B金兹伯格著, 姜明东 王国栋等译,冶金工业出版社,2000 3,带钢热连轧的模型与控制,孙一康著,冶金工业出版社,2002 4,带钢冷连轧计算机控制,孙一康著,冶金工业出版社,2002 5,金属塑性加工学----轧制理论与工艺(第二板), 冶金工业出版社,2001 6,

2 厚度变化原因及特点(规律)

2.1 厚度差(h↕)类型:

1)头部厚度偏差:

主要原因:空载辊缝设置不当;

来料参数↕时未能及时调整S0 ;

2‘

件厚

设定值 3‘

1‘ 2 1 3

件长

2)同板厚差(纵向厚差): 主要原因:是P↕→使辊缝S0不变的情况下h↕

2.2 厚度变化主要原因及特点

1)影响K的因素

h S0

P P0 K

K:当轧机产生单位弹性变形时所需施加的负载量 K=f(P、B、V、辊材质、凸度、D工与D支接触状态…..) • 一般认为:在一定轧机上对一定产品B,可认为K不变

P K2 K1

K2> K1

• K↑→有利轧更薄 目前一般K>500~600t/mm

0 S0

h2 h1

H

h(H)

2)影响S0的因素 S0 决定轧机弹跳起始位置,包含: • 压下位置↕→即S0↕→h↕; • 轧机部件热胀、辊磨损、偏心→S0↕→h↕;

P0 0 S0’ g S

k α f h( f ) f=(P- P0)/k

0

x x x

H

h

P0:预压靠力

S0’ :原始空载辊缝 S0 :考虑预压变形时的(相当)空载辊缝 对应弹跳方程:

S :压力为0时辊缝指示器读数

P P0 h S0 K

1.2 塑性曲线

当 B、H、R、…….均一定时,可认为P随h而变